Изобретение относится к микроэлектронике и касается технологии получения монокристаллов SiC - широко распространенного материала, используемого при изготовлении интегральных микросхем, в частности высокотемпературным методом физического газового транспорта.

Сущность этого метода заключается в том, что в закрытом от окружающего пространства тигле при высокой температуре и пониженном давлении осуществляют сублимацию источника карбида кремния на пластину затравочного монокристалла карбида кремния. Многие установки для выращивания монокристаллов карбида кремния методом физического газового транспорта оснащены газонаправляющим экраном цилиндрической или конической формы, который устанавливается в тигле между источником карбида кремния и пластиной затравочного монокристалла карбида кремния. В процессе выращивания растущий монокристалл карбида кремния заполняет внутреннюю полость газонаправляющего экрана. Таким образом, размер внутренней полости газонаправляющего экрана определяет размер выращенного монокристалла карбида кремния, позволяет изменять диаметр растущего монокристалла карбида кремния или поддерживать его постоянным в течение процесса роста.

Газонаправляющий экран, как и тигель, обычно изготавливается из графита, так как этот высокотемпературный материал наиболее коммерчески доступен и прост для операций механической обработки. В процессе выращивания монокристалла карбида кремния внутренняя поверхность газонаправляющего экрана взаимодействует с потоком реакционного газа, что приводит к коррозии внутренней поверхности газонаправляющего экрана. Реакционный газ "поедает" поверхность графита, изменяя форму и размер внутренней полости газонаправляющего экрана. После завершения процесса выращивания монокристалл карбида кремния, заполнивший полностью или частично внутреннюю полость газонаправляющего экрана, как правило, не может быть разобщен с газонаправляющим экраном без разрушения последнего.

Кроме того, часто наблюдается прирастание боковой поверхности выращенного монокристалла карбида кремния к внутренней поверхности газонаправляющего экрана (то есть жесткая фиксация монокристалла в полости газонаправляющего экрана вследствие химического взаимодействия компонентов газовой фазы с внутренней поверхностью газонаправляющего экрана в непосредственной близости от фронта роста монокристалла карбида кремния). Такой кристалл после процесса выращивания также не может быть разобщен с газонаправляющим экраном без разрушения экрана, причем процедура извлечения выращенного монокристалла карбида кремния из газонаправляющего экрана в данном случае наиболее затруднена.

После проведения выращивания и извлечения монокристалла совместно с газонаправляющим экраном из тигля должна быть выполнена операция удаления газонаправляющего экрана с поверхности монокристалла карбида кремния. Простая механическая разборка системы "монокристалл карбида кремния - газонаправляющий экран" невозможна, удаление графита с поверхности монокристалла карбида кремния обычно выполняют методами длительной механической (срезание, спиливание) или термической (отжиг на воздухе при T>700°C) обработки. Дополнительная обработка уменьшает выход продукта, так как всегда приводит к появлению дополнительных дефектов (трещин, выколов и т.д.) в выращенных монокристаллах карбида кремния вследствие инжекции дополнительных напряжений в монокристалл карбида кремния в процессе такой обработки и, соответственно, снижает производительность труда. Кроме того, указанные операции механической или термической обработки приводят к уничтожению газонаправляющего экрана, который в этом случае является одноразовым.

Известен способ (JP 2011184208, «Apparatus and method for producing silicon carbide single crystal», C30B 23/06, C30B 29/36, 2011), согласно которому сублимацию источника SiC проводят в присутствии газонаправляющего экрана, закрепленного к графитовому основанию, на котором закреплен затравочный монокристалл карбида кремния, причем основание одновременно выполняет функции держателя затравочного монокристалла. После процесса выращивания монокристалл карбида кремния прирастает к боковой поверхности газонаправляющего экрана, что загрязняет выращенный монокристалл графитом и инжектирует в него дополнительные механические напряжения.

Дальнейшее использование выращенного монокристалла карбида кремния возможно только после его извлечения совместно с газонаправляющим экраном из тигля и дальнейшей трудоемкой операции термической обработки для удаления графита газонаправляющего экрана, что приводит к снижению производительности труда и ухудшению качества слитка, так как в монокристалл карбида кремния вносятся дополнительные механические напряжения, приводящие к образованию структурных дефектов.

Для устранения эффекта прирастания к газонаправляющему экрану растущего монокристалла карбида кремния при выращивании монокристалла заданного диаметра известен способ, в котором, при достижении толщины монокристалла карбида кремния от 0,5 мм до нескольких миллиметров, производят хотя бы один раз замену газонаправляющего экрана на другой с измененным углом конусности (US 2011239930, «Method for manufacturing silicon carbide single crystal», C30B 23/02, 2011). Известен способ, в котором для улучшения качества растущего монокристалла карбида кремния и предотвращения его графитизации используют два газонаправляющих экрана (JP 2010248038, «Method for producing silicon carbide single crystal», C30B 23/06, C30B 29/36, 2010). Первый экран используют на ранних стадиях роста, приклеивая его к держателю пластины затравочного монокристалла карбида кремния, а второй, не имеющий контакта с держателем пластины затравочного монокристалла, используют на более поздних стадиях выращивания.

Очевидно, что такая замена не всегда осуществима вследствие возможного прирастания растущего монокристалла карбида кремния к первому газонаправляющему экрану. Кроме того, для замены газонаправляющего экрана необходимо произвести трудоемкие операции остановки и перезагрузки технологической установки, которые существенно снижают производительность процесса и также вносят дополнительные механические напряжения в выращиваемый монокристалл карбида кремния, приводящие к генерации структурных дефектов.

Известен ряд способов, предусматривающих использование для их реализации газонаправляющие экраны, формируемые из набора деталей. Например, при проведении выращивания монокристалла карбида кремния используют устройство, содержащее газонаправляющий экран, состоящий из множества собранных воедино коаксиальных конусообразных частей, между которыми имеются отверстия для частичного истечения реакционных газов (JP 2011105525, «Apparatus for producing silicon carbide single crystal», C30B 29/36, 2011).

Также при проведении выращивания монокристалла карбида кремния используют устройство (JP 2011051824, «Single crystal producing apparatus», C30B 23/08, C30B 29/36, H01L 21/203), согласно которому с той же целью используются три раздельных газонаправляющих экрана, определенным образом зафиксированных внутри тигля.

Использование таких составных экранов по-прежнему не устраняет операций извлечения монокристалла карбида кремния совместно с газонаправляющим экраном из тигля и разборки системы "монокристалл карбида кремния - газонаправляющий экран", что ведет к снижению производительности труда и ухудшению качества монокристалла карбида кремния вследствие добавочных механических напряжений, вносимых в монокристалл карбида кремния.

Известен способ получения монокристалла карбида кремния, предусматривающий сублимацию источника SiC, размещенного в тигле, на подложку из затравочного монокристалла SiC, помещенную на графитовом держателе, с использованием цилиндрического газонаправляющего экрана, который также располагается в тигле, и конструктивно выполнен из совокупности разделяющихся деталей, с зазорами в местах сопряжения или без них (CN 102395716, «Apparatus for producing silicon carbide single crystal and method for producing silicon carbide single crystal», C30B 23/06, C30B 29/36, 2012). После осуществления процесса выращивания монокристалл карбида кремния с газонаправляющим экраном извлекаются из тигля, далее газонаправляющий экран разбирается и удаляется.

Такая конструкция газонаправляющего экрана позволяет извлекать монокристалл карбида кремния из него без использования операций механического или термического воздействия на выращенный монокристалл карбида кремния. Вероятность жесткого прирастания монокристалла карбида кремния к газонаправляющему экрану снижена за счет истечения реакционного газа из зазоров между деталями, но реально существует, так как верхний край газонаправляющего экрана закреплен без зазора на верхней крышке тигля. Вследствие этого существует вероятность графитизации выращенного монокристалла карбида кремния и ухудшения его качества из-за большого числа структурных дефектов. Кроме того, после процесса выращивания по-прежнему необходима операция извлечения выращенного монокристалла совместно с газонаправляющим экраном из тигля.

Также недостатком такого технического решения является сложность и неэкономичность изготовления сопрягаемых деталей, составляющих единый газонаправляющий экран. Это обусловлено тем, что для создания такого экрана предложено использовать две перекрывающиеся детали, из которых составляется одно осесимметричное тело - тело газонаправляющего экрана. Таким образом, для изготовления одного газонаправляющего экрана необходимо сделать две осесимметричные заготовки.

Наиболее близким к заявляемому является способ выращивания монокристалла карбида кремния, в котором сублимацию источника SiC, размещенного в тигле, проводят на пластину затравочного монокристалла SiC, закрепленную на держателе, при этом для фиксации газонаправляющего экрана на внутренней стенке тигля конструктивно выполнен уступ, на который опирается нижний край газонаправляющего экрана, а его верхний край расположен вблизи затравочного монокристалла, но не касается никаких конструктивных элементов тигля (JP 2007077017, «Growth apparatus and growth method for single crystal», C30B 23/00, C30B 29/36, 2007).

В таком способе перед выращиванием монокристалла в тигель последовательно помещают источник - порошок карбида кремния, газонаправляющий экран, который устанавливают на уступ на внутренней поверхности стенки тигля, и пластину затравочного монокристалла, закрепленную на держателе. Тигель помещают в сублимационную установку и нагревают, инициируя сублимацию карбида кремния из источника. Часть реакционных газов в процессе выращивания протекает через зазор между верхним краем газонаправляющего экрана и пластиной затравочного монокристалла карбида кремния. После процесса выращивания установку развакуумируют, извлекают тигель. Из тигля извлекают выращенный монокристалл карбида кремния совместно с газонаправляющим экраном, после чего тем или иным способом (механически или термически) разобщают выращенный монокристалл карбида кремния и газонаправляющий экран.

Такой способ позволяет исключить контакт растущего монокристалла с графитовым газонаправляющим экраном на ранних стадиях роста и частично уменьшить возникающие в растущем монокристалле карбида кремния механические напряжения. Наличие зазоров между газонаправляющим экраном и внутренней поверхностью тигля обеспечивает необходимое истечение реакционных газов из пространства внутри газонаправляющего экрана. Благодаря этому растущий монокристалл карбида кремния не прирастает к внутренней стенке газонаправляющего экрана. В то же время химическое взаимодействие графита с реакционным газом имеет место, в результате чего газ "выедает" внутреннюю полость газонаправляющего экрана, которая изменяет свой размер и форму. В процессе выращивания монокристалл карбида кремния постепенно заполняет внутреннюю полость газонаправляющего экрана, а после выращивания монокристалла карбида кремния по-прежнему необходимо извлечь не приросший, но заключенный в образовавшуюся полость внутренней поверхности газонаправляющего экрана выросший монокристалл из тигля и удалить газонаправляющий экран с поверхности монокристалла. Это приводит к ухудшению качества выращиваемого монокристалла SiC и снижению производительности труда.

Задачей предлагаемого изобретения является создание способа получения монокристалла SiC, обеспечивающего технический результат, заключающийся в улучшении качества монокристалла SiC и повышении производительности труда.

Сущность предлагаемого способа заключается в том, что в способе получения монокристалла SiC, включающем сублимацию источника SiC, размещенного в тигле на пластину затравочного монокристалла SiC, закрепленную на держателе, в присутствии газонаправляющего экрана, опирающегося нижним краем на боковую внутреннюю поверхность тигля, с зазором между его верхним краем и пластиной затравочного монокристалла SiC и извлечение выращенного монокристалла SiC из внутренней полости газонаправляющего экрана, сублимацию проводят в составном тигле, состоящем из верхней и нижней частей, между которыми зафиксирован кольцевой выступ газонаправляющего экрана, выполненного в виде тонкостенного цилиндра с, по меньшей мере, двумя прорезями на всю его длину, а извлечение выросшего монокристалла SiC из тигля осуществляют путем вертикального перемещения вверх держателя с выросшим на затравочной пластине монокристаллом SiC из внутренней полости газонаправляющего экрана, остающегося зафиксированным в составном тигле, с сохранением целостности монокристалла SiC и газонаправляющего экрана за счет смещения сегментов стенок тонкостенного цилиндра газонаправляющего экрана, разделенных прорезями.

Ширина прорезей стенок тонкостенного цилиндра газонаправляющего экрана может составлять 0,05-1 мм.

Толщина стенок тонкостенного цилиндра газонаправляющего экрана экрана может составлять 1-3 мм.

Высота тонкостенного цилиндра газонаправляющего экрана выбирается из следующего соотношения: она должна быть больше заданной высоты выращиваемого монокристалла в 1,5-2 раза.

Ширина прорезей стенок тонкостенного цилиндра газонаправляющего экрана величиной от 0,05 до 1 мм позволяет ограничить потери реакционной газовой смеси и соответственно снижение скорости роста монокристалла карбида кремния вследствие этих потерь.

Толщина стенок тонкостенного цилиндра газонаправляющего экрана от 1 до 3 мм обеспечивает относительную подвижность сегментов стенок газонаправляющего экрана при сохранении механической прочности.

Высота тонкостенного цилиндра газонаправляющего экрана должна быть больше заданной высоты выращиваемого монокристалла в 1,5-2 раза, что также позволяет обеспечить относительную подвижность стенок газонаправляющего экрана.

Выращенный монокристалл карбида кремния не прирастает к газонаправляющему экрану, так как выдерживаются основные технологические зазоры и размеры, ответственные за истечение газовой смеси из пространства внутренней полости газонаправляющего экрана. Для извлечения монокристалла карбида кремния из внутренней полости газонаправляющего экрана не требуется дополнительной термической или механической обработки слитка, так как выдерживаются все технологические размеры и параметры, ответственные за обеспечение относительной подвижности сегментов стенок газонаправляющего экрана (толщина стенки газонаправляющего экрана, число прорезей, отношение длины прорезей к заданной высоте выращиваемого монокристалла). Это позволяет увеличить выход монокристаллов высокой степени структурного совершенства, а также снизить материалоемкость способа (за счет повторного использования газонаправляющих экранов) и его трудоемкость (за счет исключения продолжительных операций термического отжига и механической обработки).

Способ иллюстрируют чертежи:

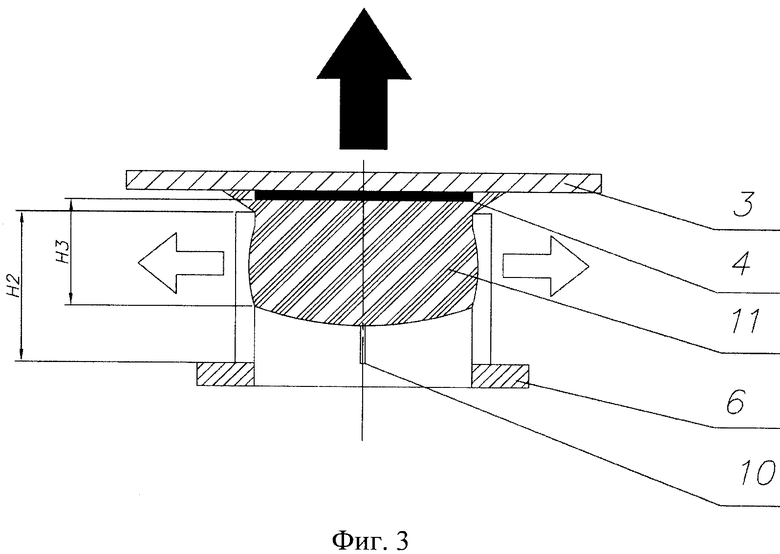

фиг. 1 - схема сублимационной установки для осуществления предлагаемого способа;

фиг. 2 - конструкция газонаправляющего экрана с четырьмя прорезями;

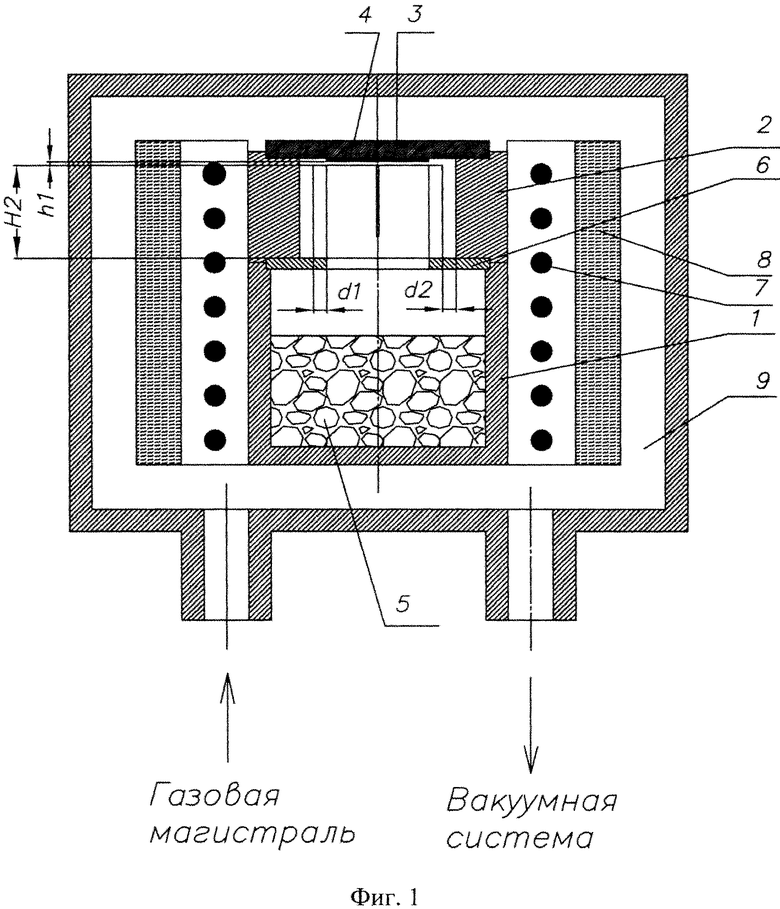

фиг. 3 - газонаправляющий экран с выращенным монокристаллом карбида кремния.

В качестве технического средства для осуществления предлагаемого способа была использована сублимационная установка, представленная на фиг. 1. Тигель выполнен составным и состоит из нижней части 1, конструктивно изготовленной в форме стакана, и верхней части 2, выполненной в форме толстостенного кольца, образующего продолжение боковой стенки нижней части тигля.

Держатель 3 пластины затравочного монокристалла 4 одновременно является крышкой тигля. На дне нижней части 1 тигля располагают исходное сырье 5 - поликристаллический карбид кремния, служащий источником для выращивания монокристалла карбида кремния. Нижняя часть 1 тигля, верхняя часть 2 тигля и держатель 3 (крышка) образуют квазизамкнутый объем - внутреннее пространство тигля для выращивания монокристалла карбида кремния.

Газонаправляющий экран 6 в виде тонкостенного цилиндра с кольцевым цилиндрическим выступом закреплен этим выступом в пазу, образованном кольцевой выборкой нижнего края верхней части 2 тигля и кольцевой выборкой верхнего края нижней части 1 тигля.

Тонкостенный цилиндр газонаправляющего экрана 6 имеет по крайней мере две сквозные прорези, на всю его длину.

За боковой стенкой составного тигля снаружи последовательно расположены спираль 7 резистивного электронагревателя и теплоизоляционный слой 8, выполненный из графитового войлока. Элементы 1-8 помещены в цилиндрическую вакуумную камеру 9 сублимационной установки.

Нижняя часть 1 тигля, верхняя часть 2 тигля и держатель 3 (крышка) крепятся относительно друг друга посредством приклейки, резьбового соединения или точного механического сопряжения. В последнем случае возможно использование между указанными деталями уплотняющих вставок из графитового войлока, ткани или бумаги.

В стенках тонкостенного цилиндра газонаправляющего экрана 6 (фиг. 2) выполнены 4 прорези 10. Количество прорезей 10 может быть, по меньшей мере, две, для обеспечения относительной подвижности сегментов стенок тонкостенного цилиндра при условии сохранения внешней жесткости конструкции газонаправляющего экрана. Ширина используемых прорезей 10 составляет величину 0,05-1 мм, причем нижняя граница диапазона определяется минимальной толщиной используемого механического инструмента или методом создания прорезей 10. При снижении ширины прорезей 10 ниже 0,05 мм имеет место увеличение вероятности прирастания монокристалла к стенкам газонаправляющего экрана. Верхняя граница ширины прорезей 10 определяется потерей материала источника вследствие интенсивного ухода реакционного газа через прорези 10.

После завершения процесса выращивания, охлаждения тигля и разгерметизации вакуумной камеры 9 сублимационной установки проводят операцию извлечения из тигля монокристалла карбида кремния, выращенного на пластине затравочного монокристалла, которая, в свою очередь, зафиксирована на держателе (крышке) тигля (фиг. 3). В результате химического взаимодействия реакционного потока с внутренней стенкой газонаправляющего экрана 6 форма внутренней полости экрана изменяется, монокристалл заполняет внутреннюю полость тонкостенного цилиндра газонаправляющего экрана 6. В то же время вследствие истечения газа через прорези 10 тонкостенного цилиндра газонаправляющего экрана жесткое прирастание выращенного монокристалла 11 к экрану 6 после выращивания монокристалла отсутствует.

При вертикальном перемещении вверх держателя (крышки) 3 тигля с затравочным монокристаллом карбида кремния 4 и выращенным монокристаллом карбида кремния 11 вверх (направление приложения усилия показано черной стрелкой на фиг. 3) сегменты стенок тонкостенного цилиндра газонаправляющего экрана 6, имеющие вследствие существования прорезей 10 некоторую подвижность в плоскости, перпендикулярной оси роста слитка, разойдутся и позволят освободить выращенный монокристалл 11 карбида кремния (направление смещения сегментов стенок тонкостенного цилиндра газонаправляющего экрана показано на фиг. 3 белыми стрелками). Сам газонаправляющий экран 6 продолжает оставаться в теле тигля, будучи зафиксированным между нижней и верхней частями тигля 1 и 2, соответственно (на фиг. 3 тигель не показан). Разборки тигля при этом не требуется. Газонаправляющий экран 6 может быть использован повторно для выращивания монокристалла карбида кремния, с учетом износа в результате взаимодействия газонаправляющего экрана с реакционным потоком еще 2-3 раза. При установке нового держателя (крышки) 3 тигля с новым затравочным монокристаллом 4 может быть выполнено повторное выращивание следующего монокристалла карбида кремния.

Для обеспечения достаточной подвижности сегментов стенок тонкостенного цилиндра газонаправляющего экрана 6 в плоскости, перпендикулярной направлению роста монокристалла карбида кремния, сами стенки должны быть достаточно тонкими, их толщина d1 (фиг. 1) составляет 1-3 мм. Нижняя граница диапазона определяется истончением стенок тонкостенного цилиндра газонаправляющего экрана вследствие взаимодействия с реакционными газами в процессе выращивания монокристалла карбида кремния, при снижении толщины менее 1 мм возможно даже полное разрушение стенки, верхняя - потерей подвижности стенок. Кроме того, для обеспечения подвижности стенок тонкостенного цилиндра газонаправляющего экрана 6 при извлечении выращенного монокристалла 11 необходимо, чтобы длина прорезей 10, выполненных на всю высоту тонкостенного цилиндра газонаправляющего экрана, была больше заданной высоты выращиваемого монокристалла в 1,5-2 раза.

Между стенками тонкостенного цилиндра газонаправляющего экрана 6 и внутренней стенкой верхней части тигля 2 существует зазор (см. фиг. 1), размер которого d2 должен по крайней мере превышать величину 0,5 мм. Создание указанного зазора необходимо по двум причинам: во-первых, для того, чтобы стенки верхней части тигля 2 не препятствовали извлечению монокристалла карбида кремния 11 после процесса выращивания, во-вторых, между стенками тонкостенного цилиндра газонаправляющего экрана 6 и верхней части тигля 2 формируется внутренняя полость для истечения потока реакционного газа из внутренней полости газонаправляющего экрана через прорези 10 тонкостенного цилиндра с целью предотвращения прирастания монокристалла карбида кремния 11 к стенкам тонкостенного цилиндра газонаправляющего экрана 6. С этой же целью - предотвращения прирастания монокристалла карбида кремния к стенкам тонкостенного цилиндра газонаправляющего экрана в начальные моменты выращивания - между затравочным монокристаллом карбида кремния и верхним краем газонаправляющего экрана устанавливается зазор, величина которого h1 составляет величину 1-5 мм. Нижняя граница этого диапазона обуславливается вероятностью прирастания монокристалла карбида кремния 11 к стенкам тонкостенного цилиндра газонаправляющего экрана 6 на ранних стадиях процесса выращивания. При величине зазора h1 больше 5 мм наблюдается интенсивное осаждение поликристаллического карбида кремния непосредственно на держателе (крышке) 3 тигля, рядом с монокристаллическим затравочным монокристаллом 4, которое приводит к сосуществованию монокристалла карбида кремния с интенсивно растущим поликристаллическим окружением, с последующей инжекцией механических напряжений в растущий монокристалл карбида кремния и ухудшением его структурных характеристик.

Конструктивные параметры устройства, используемого при осуществлении действий способа, даны в приведенном примере.

Для экспериментальной проверки способа использовали пластину затравочного монокристалла 4 из SiC политипа 4Н номинальной ориентации (0001) и отклонением в 8° в направлении азимута [11-20] со средней по поверхности плотностью микропор 10-30 см2 диаметром 3 дюйма. Данный материал подвергали травлению в расплавленной щелочи КОН в течение 10 мин при 500°C и ультразвуковой отмывке в деионизованной воде для удаления дефектного поверхностного слоя, оставшегося после предварительной механической обработки пластины затравочного монокристалла. После этого пластину затравочного монокристалла 4 закрепляли на поверхности держателя (крышки) 3 тигля.

В приведенном примере использовали газонаправляющий экран с прорезями в соответствии с фиг. 2. Количество прорезей - 4, их длина H2-40 мм, ширина 0,2 мм. Зазор между внутренней стенкой верхней части тигля 2 и стенкой газонаправляющего экрана d2 составлял 2 мм, зазор h1 между пластиной затравочного монокристалла 4 и верхним краем газонаправляющего экрана 6 составлял 2 мм.

В нижнюю часть 1 составного тигля внутренним диаметром 200 мм засыпали порошок SiC (фиг. 1). В качестве порошка SiC использовали высокочистый предварительно спеченный порошкообразный карбид кремния производства фирмы Saint-Gobain (Norge), с размером зерна ≈100 мкм. Далее устанавливали держатель 3 (крышку тигля) с зафиксированной пластиной затравочного монокристалла 4. Вакуумную камеру 9 откачивали до давления 8·10-6 мм рт.ст., а тигель нагревали до 1000°C с помощью электроспирали 7 и выдерживали при данной температуре в течение 3 ч для удаления остаточных загрязнений. После этого вакуумную камеру 9 заполняли аргоном до давления 100 мм рт.ст. и нагревали до температуры источника SiC 5, равной 2250°C. Температура пластины затравочного монокристалла 4 при этом составляла 2150°C. Выдерживали при указанных температуре и давлении в течение 1 ч, после чего производили откачку вакуумной камеры 9 до давления аргона 3 мм рт.ст., при котором происходил рост монокристаллического слитка SiC 11 на пластине затравочного монокристалла 4 в течение 2-48 часов. По окончании выращивания монокристалла SiC вакуумную камеру 9 охлаждали до комнатной температуры и разгерметизировали.

Из тигля извлекали держатель 3 (крышку тигля) с монокристаллом карбида кремния 11 политипа 4H. Газонаправляющий экран 6 остается в теле тигля, так как он изначально зафиксирован между нижней и верхней частями тигля - 1 и 2 соответственно. Монокристалл SiC 11 не прирастает к газонаправляющему экрану 6, так как выдерживаются основные технологические зазоры и размеры, ответственные за истечение газовой смеси из пространства внутренней полости газонаправляющего экрана 6 (d2, h1 на фиг. 1, а также ширина прорезей). Для извлечения монокристалла 11 из внутренней полости газонаправляющего экрана 6 не требуется дополнительной термической или механической обработки, так как выдерживаются все технологические размеры и параметры, ответственные за обеспечение относительной подвижности сегментов стенок газонаправляющего экрана 6 (толщина стенки газонаправляющего экрана 6 - d1 на фиг. 1, число прорезей 10, отношение длины прорезей 10 H2 к заданной высоте монокристалла H3 на фиг. 3). Газонаправляющий экран 6 может быть использован повторно.

Результаты 8-кратных испытаний способа в среде аргона при указанных температурах источника SiC 5 и пластины затравочного монокристалла 4, равных 2250°C и 2150°C соответственно, давлении в вакуумной камере 9, равном 3 мм рт.ст., и различных значениях конструктивных параметров установки приведены в таблице. В таблице также представлены результаты выращивания монокристалла карбида кремния по способу-прототипу (без прорезей 10 в теле газонаправляющего экрана).

Скорость роста монокристалла определяют прямым измерением толщины монокристалла, а также гравиметрически (по изменению веса крышки 3 с пластиной затравочного монокристалла 4 и наращенным на ней монокристаллом карбида кремния 11).

Как видно из таблицы, предлагаемый способ позволяет исключить прирастание выращенного монокристалла карбида кремния 11 к газонаправляющему экрану 6, а также обеспечивает оперативное извлечение монокристалла из тела тигля. По сравнению со способом-прототипом предлагаемый способ позволяет извлекать выращенный монокристалл 11 из тела тигля без газонаправляющего экрана 6, который зафиксирован в теле тигля, а также использовать газонаправляющий экран 6 повторно (с учетом износа).

В процессе испытаний способа были установлены предельные значения конструктивных параметров установки, обеспечивающих эффективность предложенного способа. Так, эффект прирастания монокристалла карбида кремния 11 к стенке газонаправляющего экрана 6 наблюдался для эксперимента 1 (см. таблицу) вследствие слишком малого зазора h1 между затравочным монокристаллом карбида кремния 11 и верхним краем стенок газонаправляющего экрана 6. В эксперименте 5 (см. таблицу) газонаправляющий экран был разрушен, так как извлечь монокристалл карбида кремния не удалось вследствие недостаточной длины прорезей 10 H2 и излишне большой толщине стенок газонаправляющего экрана d1. В экспериментах 2 и 7 излишне тонкие стенки газонаправляющих экранов разрушались в течение длительных экспериментов - такие экраны, естественно, не могут быть использованы повторно. Достигаемый технический результат предлагаемого способа продемонстрирован в экспериментах 3, 4, 6 и 8 из таблицы, при выборе конструктивных параметров в пределах заявленных выше диапазонов. После экспериментов монокристалл 11 был извлечен из внутренней полости газонаправляющего экрана 6 без дополнительных операций механической или термической обработки, а также без разрушения газонаправляющего экрана 6.

В целом, как видно из таблицы, использование предлагаемого способа по сравнению со способом-прототипом позволяет получить технический результат, то есть повысить производительность труда и увеличить выход монокристаллов высокой степени структурного совершенства, а также снизить материалоемкость способа (за счет повторного использования газонаправляющих экранов) и его трудоемкость (за счет исключения продолжительных операций термического отжига и механической обработки).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монокристаллического SiC | 2021 |

|

RU2761199C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2017 |

|

RU2671349C1 |

| Способ получения монокристаллического SiC политипа 4H | 2021 |

|

RU2768938C1 |

| Способ получения монокристаллического SiC | 2020 |

|

RU2736814C1 |

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2014 |

|

RU2557597C1 |

| Держатель для фиксации пластины затравочного монокристалла SiC в тигле | 2024 |

|

RU2838897C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2633909C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2621767C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SIC | 2015 |

|

RU2603159C1 |

Изобретение относится к микроэлектронике и касается технологии получения монокристаллов SiC - широко распространенного материала, используемого при изготовлении интегральных микросхем. Способ включает сублимацию источника SiC 5, размещенного в тигле, на пластину затравочного монокристалла SiC 4, закрепленную на держателе 3, в присутствии газонаправляющего экрана 6, опирающегося нижним краем на боковую внутреннюю поверхность тигля, с зазором h1 между его верхним краем и пластиной затравочного монокристалла SiC и извлечение выращенного монокристалла SiC из внутренней полости газонаправляющего экрана 6, при этом сублимацию проводят в составном тигле, состоящем из верхней 2 и нижней 1 частей, между которыми зафиксирован кольцевой выступ газонаправляющего экрана 6, выполненного в виде тонкостенного цилиндра с толщиной стенок d1 1-3 мм по меньшей мере двумя прорезями 10 шириной 0,05-1 мм на всю его длину, при высоте Н2 тонкостенного цилиндра газонаправляющего экрана больше заданной высоты выращиваемого монокристалла в 1,5-2 раза, зазоре d2 между стенками газонаправляющего экрана и внутренней стенкой верхней части тигля, по крайней мере, более 0,5 мм, зазоре h1 между затравочным монокристаллом и верхним краем упомянутого экрана 1-5 мм, а извлечение выросшего монокристалла SiC из тигля осуществляют путем вертикального перемещения вверх держателя 3 с выросшим на затравочной пластине 4 монокристаллом SiC из внутренней полости газонаправляющего экрана 6, остающегося зафиксированным в составном тигле, с сохранением целостности монокристалла SiC и газонаправляющего экрана за счет смещения сегментов стенок тонкостенного цилиндра газонаправляющего экрана, разделенных прорезями.

Способ позволяет повысить производительность труда и увеличить выход монокристаллов высокой степени структурного совершенства, а также снизить материалоемкость способа (за счет повторного использования газонаправляющих экранов) и его трудоемкость (за счет исключения продолжительных операций термического отжига и механической обработки). 3 ил., 1 табл.

Способ получения монокристалла SiC, включающий сублимацию источника SiC, размещенного в тигле на пластину затравочного монокристалла SiC, закрепленную на держателе, в присутствии газонаправляющего экрана, опирающегося нижним краем на боковую внутреннюю поверхность тигля, с зазором между его верхним краем и пластиной затравочного монокристалла SiC и извлечение выращенного монокристалла SiC из внутренней полости газонаправляющего экрана, отличающийся тем, что сублимацию проводят в составном тигле, состоящем из верхней и нижней частей, между которыми зафиксирован кольцевой выступ газонаправляющего экрана, выполненного в виде тонкостенного цилиндра с толщиной стенок d1 1-3 мм, по меньшей мере, двумя прорезями шириной 0,05-1 мм на всю его длину, при высоте Н2 тонкостенного цилиндра газонаправляющего экрана больше заданной высоты выращиваемого монокристалла в 1,5-2 раза, зазоре d2 между стенками газонаправляющего экрана и внутренней стенкой верхней части тигля, по крайней мере, более 0,5 мм, зазоре h1 между затравочным монокристаллом и верхним краем упомянутого экрана 1-5 мм, а извлечение выросшего монокристалла SiC из тигля осуществляют путем вертикального перемещения вверх держателя с выросшим на затравочной пластине монокристаллом SiC из внутренней полости газонаправляющего экрана, остающегося зафиксированным в составном тигле, с сохранением целостности монокристалла SiC и газонаправляющего экрана за счет смещения сегментов стенок тонкостенного цилиндра газонаправляющего экрана, разделенных прорезями.

| JP 2007077017 A, 29.03.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2009 |

|

RU2405071C1 |

| JP 200044383 A, 15.02.2000 | |||

Авторы

Даты

2015-09-10—Публикация

2014-07-22—Подача