Изобретение относится к технологии получения монокристаллического карбида кремния (SiC) - широкозонного полупроводникового материала, используемого в силовой электронике и для создания на его основе интегральных микросхем.

Слитки монокристаллического SiC обычно выращивают методом сублимации-конденсации (так называемый модифицированный метод Лели). В соответствии с этим методом в ростовом тигле, обычно выполненном из графита, размещают напротив друг друга сверху пластину затравочного монокристалла SiC и снизу источник карбида кремния (порошок карбида кремния) [Tairov Yu.M. Growth of bulk SiC // Materials Science and Engineering: B. 1995. Vol.29. N1-3. P.83-89]. Ростовой тигель помещают в камеру роста, с установленным внутри нее теплоизоляционным экраном из углеродных материалов. Далее камеру роста вакуумируют с использованием вакуумной системы, заполняют инертным газом с помощью системы газонапуска, нагревают с помощью нагревательного элемента, обеспечивающего температуру, достаточную для сублимации источника - порошка карбида кремния и образования кремнийсодержащих летучих соединений. Вследствие осевого градиента температур от пластины затравочного монокристалла к источнику, созданного с использованием нагревательного элемента и теплоизоляционного экрана, в ростовом тигле активируются процессы переноса кремнийсодержащих летучих соединений от источника к пластине затравочного монокристалла SiC и роста слитка монокристаллического SiC.

Ростовой тигель обычно оснащается формообразователем цилиндрической формы или в форме усеченного конуса. Формообразователь устанавливается в тигле между источником карбида кремния и пластиной затравочного монокристалла карбида кремния, в непосредственной близости от пластины затравочного монокристалла SiC. В процессе выращивания слиток монокристаллического SiC заполняет внутреннюю полость формообразователя. Таким образом, размер внутренней полости формообразователя определяет размер выращенного слитка монокристаллического SiC, позволяет изменять диаметр растущего слитка монокристаллического SiC или поддерживать его постоянным в течение процесса роста. Формообразователь, как и ростовой тигель, обычно изготавливается из графита, так как этот высокотемпературный материал наиболее распространен, доступен, дешев и прост для операций механической обработки.

В процессе выращивания слитка монокристаллического SiC внутренняя поверхность формообразователя и внутренние поверхности стенок ростового тигля взаимодействуют с кремнийсодержащими летучими соединениями, что приводит к коррозии ростового тигля и формообразователя. Кремнийсодержащие летучие соединения “поедают” поверхность графита, изменяя форму и размер графитовых деталей. Обычно, для предотвращения коррозии поверхность формообразователя, а также внутренние поверхности стенок ростового тигля предварительно, до процесса выращивания слитка монокристаллического SiC, покрывают пассивирующим слоем из карбида тантала TaC [JP2008169111 (A), Method for producing silicon carbide crystal, C30B23/06, C30B29/36, 2008; JP2010100447 (A) Apparatus and method for producing silicon carbide single crystal, C30B29/36, 2010; Евразийский патент 033855, Способ подготовки тигля для выращивания монокристаллов карбида кремния, C30B23/00, C30B29/10, C30B29/36, 2019; и т.д.].

Важной особенностью карбида кремния является его способность кристаллизоваться в большом количестве родственных структур, так называемых политипов [Верма А., Кришна П. Полиморфизм и политипизм в кристаллах. М.: Мир, 1969. 278 с.]. В настоящее время таких политипов известно более 200, тем не менее, для роста промышленных слитков монокристаллического SiC большого диаметра до настоящего времени применяют только два - 4H и 6H. Слитки монокристаллического SiC политипа 4H широко используются в силовой электронике. Вследствие близости параметров политипов в слитках монокристаллического SiC политипа 4H часто появляются паразитные политипные включения, приводящие к деградации выращенных слитков монокристаллического SiC [Авров Д.Д., Лебедев А.О., Таиров Ю.М. Политипные включения и политипная стабильность кристаллов карбида кремния, ФТП, 50(4), 501-508(2016)] и удорожанию способа. Обычно для слитков политипа 4H характерно появление включений 6H, 15R и 3С политипов (последний - при сравнительно невысоких температурах, <1900°С). Необходимо стабилизировать выращиваемый политип, исключить возникновение паразитных политипных включений в растущих слитках монокристаллического SiC политипа 4H, тем самым улучшив качество слитков политипа 4H.

Необходимым условием для достижения политипной стабильности роста слитков монокристаллического SiC политипа 4H и политипной однородности полученных слитков является использование пластины затравочного монокристалла, имеющей политип 4H и кристаллографическую ориентацию  [Heydemann V. D., Schulze N., Barrett D. L., & Pensl G. Growth of 6H and 4H silicon carbide single crystals by the modified Lely process utilizing a dual-seed crystal method. Appl.Phys.Lett., 69(24), 3728-3730 (1996)]. Слитки монокристаллического SiC политипа 4H, выращенные этим методом, характеризуются преимущественным ростом политипа 4H, однако, вследствие спорадического возникновения паразитных политипных включений в слитках монокристаллического SiC, способ характеризуется низким выходом годных слитков.

[Heydemann V. D., Schulze N., Barrett D. L., & Pensl G. Growth of 6H and 4H silicon carbide single crystals by the modified Lely process utilizing a dual-seed crystal method. Appl.Phys.Lett., 69(24), 3728-3730 (1996)]. Слитки монокристаллического SiC политипа 4H, выращенные этим методом, характеризуются преимущественным ростом политипа 4H, однако, вследствие спорадического возникновения паразитных политипных включений в слитках монокристаллического SiC, способ характеризуется низким выходом годных слитков.

Для стабилизации политипа 4H выращиваемых слитков монокристаллического SiC также используют пластины затравочного монокристалла с кристаллографической ориентацией, имеющей небольшое отклонение от точной плоскости  , с углом отклонения от 0,5° до 12° [US8980445B2, One hundred millimeter SiC crystal grown on off-axis, C01B 31/36, B32B9/00, B32B19/00, C30B29/36, C30B23/00, 2008]. На таких подложках (так называемые off-cut подложки) инициируется послойный рост, при котором вероятность появления паразитных политипных включений уменьшается. Слитки монокристаллического SiC политипа 4H, выращенные таким способом, также характеризуются устойчивым ростом политипа 4H. Появление паразитных политипных включений при выращивании этим способом не может быть полностью исключено, поскольку, при наличии выпуклого фронта кристаллизации, который обычно используется при выращивании кристаллов, на поверхности растущего слитка монокристаллического SiC политипа 4H образуются обширные террасы, на которых наиболее вероятно появление изолированных зародышей и, соответственно, паразитных политипных включений.

, с углом отклонения от 0,5° до 12° [US8980445B2, One hundred millimeter SiC crystal grown on off-axis, C01B 31/36, B32B9/00, B32B19/00, C30B29/36, C30B23/00, 2008]. На таких подложках (так называемые off-cut подложки) инициируется послойный рост, при котором вероятность появления паразитных политипных включений уменьшается. Слитки монокристаллического SiC политипа 4H, выращенные таким способом, также характеризуются устойчивым ростом политипа 4H. Появление паразитных политипных включений при выращивании этим способом не может быть полностью исключено, поскольку, при наличии выпуклого фронта кристаллизации, который обычно используется при выращивании кристаллов, на поверхности растущего слитка монокристаллического SiC политипа 4H образуются обширные террасы, на которых наиболее вероятно появление изолированных зародышей и, соответственно, паразитных политипных включений.

Известны способы, связанные с введением в ростовой тигель легирующих примесей, которые позволяют в большей или меньшей степени стабилизировать выращивание слитков монокристаллического SiC политипа 4H, без присутствия паразитных политипных включений.

Контролируемое добавление азота в инертную газовую атмосферу (обычно в аргон) при выращивании слитка монокристаллического SiC приводит к стабилизации выращиваемого 4H политипа [A.R.Kieffer, P.Ettmayer, E.Gugel, A.Schmidt. Mater.Res.Bull., 4, S153(1969); E.Schmitt, T.Straubinger, M.Rasp, M.Vogel, A.Wohlfart. J.Crys.Growth, 310, 966(2008); N.Ohtani, M.Katsuno, M.Nakabayashi, T.Fujimoto, H.Tsuge, H.Yashiro, T.Aigo, H.Hirano, T.Hoshino, K.Tatsumi. J.Crystal Growth, 311, 1475(2009) и др.], особенно при высоких концентрациях азота в слитках монокристаллического SiC (>1019 см-3), однако не исключает полностью появление политипных включений.

Чтобы вырастить однородный по политипному составу слиток монокристаллического SiC политипа 4H, используют его легирование введением примесей непосредственно в источник карбида кремния. Известны способы, использующие добавление в источник карбида кремния карбида циркония [Карачинов В.А. Процессы роста и дефектообразование в монокристаллах карбида кремния: диссертация … кандидата физико-математических наук: 01.04.10. Ленинград: ЛЭТИ, 1985. 197 с.], металлического скандия или его оксида [H. Vakhner, Y.M.Tairov, Physics of the Solid State, 11, 1972(1969); Yu.M.Tairov, I.I.Khlebnikov, V.F.Tsvetkov, Physica Status Solidi(a), 25(1), 349(1974)], церия в форме карбида CeC2, оксида CeO2 или силицида CeSi2 [A.Itoh, H.Akita, T.Kimoto, H.Matsunami, Appl.Phys.Lett.65(11), 1400-1402(1994); K.Racka, E. Tymicki, K. Grasza, R. Jakieła, M. Pisarek, B. Surma, A. Avdonin, P.  J. Krupka. J.Crys.Growth, 401, 677(2014); US20090053125, Stabilizing 4H polytype during sublimation growth of SiC single crystals, C01B31/36, C30B23/06, 2009.]. Такие методы также увеличивают вероятность выращивания политипа 4H без паразитных политипных включений, но не исключают их полностью. Вследствие этого воспроизводимость роста качественных слитков монокристаллического SiC относительно мала, а затраты на осуществление способа велики.

J. Krupka. J.Crys.Growth, 401, 677(2014); US20090053125, Stabilizing 4H polytype during sublimation growth of SiC single crystals, C01B31/36, C30B23/06, 2009.]. Такие методы также увеличивают вероятность выращивания политипа 4H без паразитных политипных включений, но не исключают их полностью. Вследствие этого воспроизводимость роста качественных слитков монокристаллического SiC относительно мала, а затраты на осуществление способа велики.

Наиболее близким к заявляемому является способ выращивания монокристалла карбида кремния политипа 4H, в котором в ростовой тигель добавляют соединение церия из группы, включающей оксиды CeO2, Сe2O3, силицид CeSi2, карбид CeC2, металлический Сe или их смеси (EP2371997, Method for manufacturing crystals of silicon carbide from gaseous phase, C30B23/00, C30B 25/12, C30B29/36, 2011). В таком способе перед выращиванием слитка монокристаллического SiC в ростовой тигель помещают пластину затравочного монокристалла (в верхнюю часть камеры роста) и источник карбида кремния (в ее нижнюю часть), а также размещают соединения церия из перечня, приведенного выше. Соединение церия смешивают с порошком карбида кремния и помещают в отдельный тигель внутри ростового тигля. В качестве альтернативы, соединение церия размещают вблизи пластины затравочного монокристалла (в канавке в графитовом кольце, которым прижаты края пластины затравочного монокристалла). Для достижения наибольшей воспроизводимости указанное соединение церия добавляют в количестве от 0,1 до 10 г (предпочтительно 3 г) или в массовом отношении от 0,01% (масс.) до 1% (масс.) (предпочтительно 0,03%(масс.)) по отношению к общему количеству источника карбида кремния. Камеру роста откачивают, наполняют инертным газом и нагревают до температуры роста слитка монокристаллического SiC. За счет более высокой температуры в нижней части камеры роста, которая выше температуры в верхней части на 50-300°С, осуществляется перенос летучих кремнийсодержащих соединений из источника карбида кремния к поверхности пластины затравочного монокристалла или к поверхности растущего слитка монокристаллического SiC.

Такой способ позволяет минимизировать количество паразитных политипных включений в растущем слитке монокристаллического SiC политипа 4H за счет каталитического воздействия атомов церия на процесс укладки атомных плоскостей (0001) в растущем слитке монокристаллического SiC. Численные значения концентраций соединений церия определяют область экспериментальных условий, при которых каталитическое воздействие максимально, а вероятность паразитных политипных сбоев, соответственно, минимальна. В то же время представленный способ имеет существенный недостаток, заключающийся в том, что все используемые соединения церия нестабильны и претерпевают при хранении и использовании ряд химических превращений. Так, металлический церий на воздухе окисляется до оксида и карбонатов церия, карбид церия CeC2 разлагается водой, силицид церия также разрушается в присутствии воды и воздуха. Оксид церия CeO2, если он используется в качестве источника церия, при нагреве в вакууме в присутствии углерода будет восстанавливаться до металлического церия или карбида церия CeC2. Поэтому способ обладает существенной невоспроизводимостью, что приводит к появлению паразитных политипных включений и увеличению затрат на проведение способа.

Задачей предлагаемого изобретения является создание способа получения слитка монокристаллического SiC политипа 4H, обеспечивающего технический результат, заключающийся в повышении стабильности осуществления процесса выращивания слитка монокристаллического SiC политипа 4H и улучшении воспроизводимости процесса роста слитков монокристаллического SiC политипа 4H, и тем самым позволяющий повысить качество слитков, а так же в снижении затрат на проведение способа.

Сущность предлагаемого способа заключается в том, что размещают ростовой тигль с помещенными внутри него источником карбида кремния, пластиной затравочного монокристалла SiC с формообразователем, а также источником соединения церия, в пространстве камеры роста, нагревают ростовой тигль в инертной газовой атмосфере до температур, достаточных для сублимации источника карбида кремния при наличии осевых градиентов температур и переноса летучих кремнийсодержащих соединений от источника карбида кремния к пластине затравочного монокристалла и рост слитка монокристаллического SiC в присутствии соединения церия, причем в качестве соединения церия используют твердый раствор карбидов тантала и церия с содержанием церия от 0,5 до 1,5% (масс.).

Причинно-следственная связь между отличительными признаками и улучшением воспроизводимости процесса роста слитков монокристаллического SiC политипа 4H заключается в том, что церий размещается внутри ростового тигля в виде стабильного соединения - твердого раствора карбидов тантала и церия. Чистый карбид тантала обычно используется при выращивании слитков монокристаллического SiC в качестве стабильного пленочного покрытия, защищающего внутренние графитовые поверхности от коррозии вследствие взаимодействия с летучими кремнийсодержащими соединениями. При добавлении в карбид тантала церия последний слабо модифицирует кристаллическую решетку чистого карбида тантала, поскольку обладает  атомным радиусом, изменяет текстуру нанесенной пленки, то есть соотношение интенсивностей основных рентгеновских рефлексов (данные рентгеновского структурного анализа представлены в таблице). В то же время сохраняется кристаллическая решетка чистого карбида тантала, полученный материал полностью стабилен при температуре и в атмосфере выращивания слитков монокристаллического SiC.

атомным радиусом, изменяет текстуру нанесенной пленки, то есть соотношение интенсивностей основных рентгеновских рефлексов (данные рентгеновского структурного анализа представлены в таблице). В то же время сохраняется кристаллическая решетка чистого карбида тантала, полученный материал полностью стабилен при температуре и в атмосфере выращивания слитков монокристаллического SiC.

Таблица

Кроме того, атомы церия распределены на большой площади поверхности графитовой стенки, покрытой пленкой твердого раствора с участием атомов церия, с одинаковой поверхностной концентрацией атомов церия в любой точке поверхности. Каталитическая активность любой точки поверхности будет одинаковой и стабильной во времени, что приведет к лучшей воспроизводимости процесса выращивания слитка монокристаллического SiC политипа 4H.

Количественное содержание церия в твердом растворе обусловлено различием атомарных размеров тантала и церия. Малые концентрации церия (< 0,1 % (масс.)) приводят к ухудшению процесса роста слитка монокристаллического SiC вследствие снижения каталитического влияния поверхностей, содержащих очень малые количества церия, и спорадического возникновения политипных включений. Пока содержание церия невелико, пленка кристаллизуется в решетке, характерной для TaC, и представляет собой твердый раствор TaCeC, стабильный и во время эксперимента, и после него. Превышение некоторого содержания церия (> 2 % (масс.)) в растворе приводят к ухудшению ее адгезии к графитовой поверхности, кроме того, пленка становится многофазной. Вероятность появления паразитных политипных включений увеличивается. Оптимальным, на основе наших экспертных оценок, следует признать диапазон концентраций церия от 0,5 до 1,5 % (масс.). Кроме того, карбид церия на воздухе нестабилен, образуются карбонаты церия, которые и регистрируются методом рентгеноструктурного анализа.

Совокупность признаков по пункту 2 формулы характеризует способ, в котором соединение церия в виде твердого раствора карбидов тантала и церия наносят в виде пленки твердого раствора на внутренние поверхности ростового тигля или внутренние поверхности формообразователя, что уменьшает трудоемкость способа и снижает затраты. Источник соединения церия, помещенный в отдельный тигель или непосредственно в источник карбида кремния, не используется. Достижение технического результата обусловлено добавлением церия в пленку карбида тантала, которая обычно создается для защиты поверхности графитовых деталей от летучих кремнийсодержащих соединений, для увеличения срока службы графитовых деталей и улучшения качества слитков монокристаллического SiC, причем технологические режимы нанесения пленки твердого раствора и пленки чистого карбида тантала идентичны, что предполагает отсутствие дополнительных затрат. Исключение необходимости создания источника соединения церия, который корродирует и разрушается после одного-двух процессов, определяет уменьшения затрат на проведение способа.

Способ иллюстрируют чертежи:

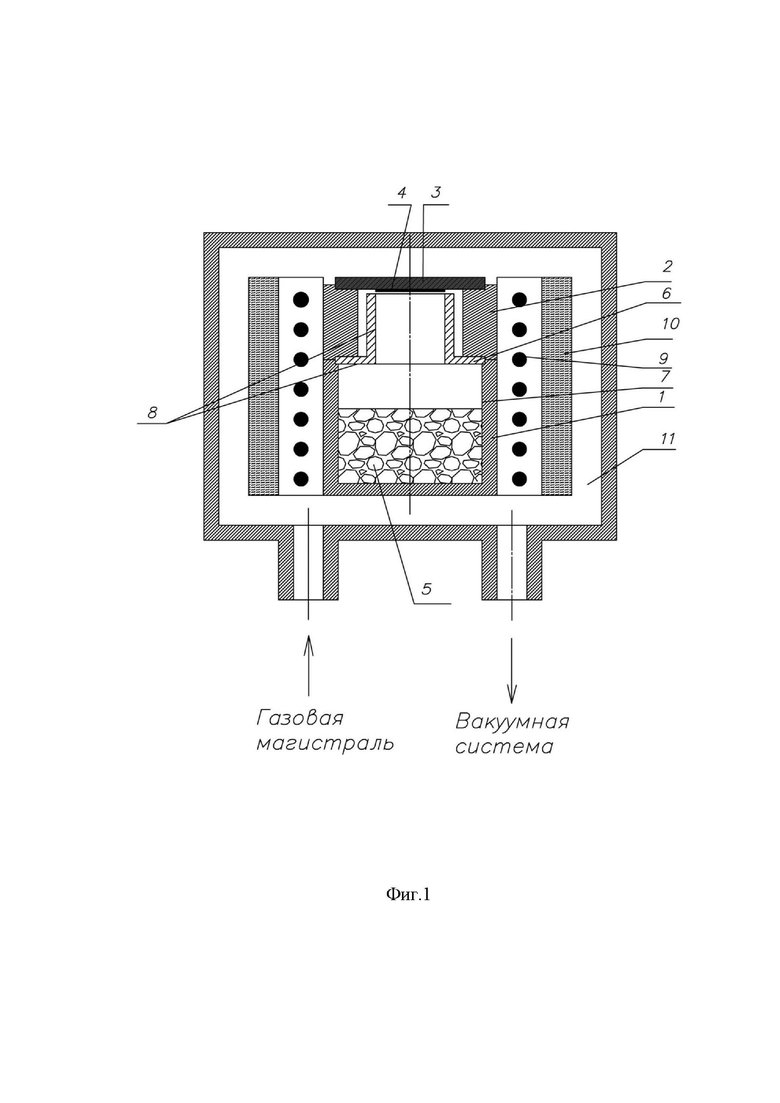

фиг. 1 - схема сублимационной установки для осуществления предлагаемого способа,

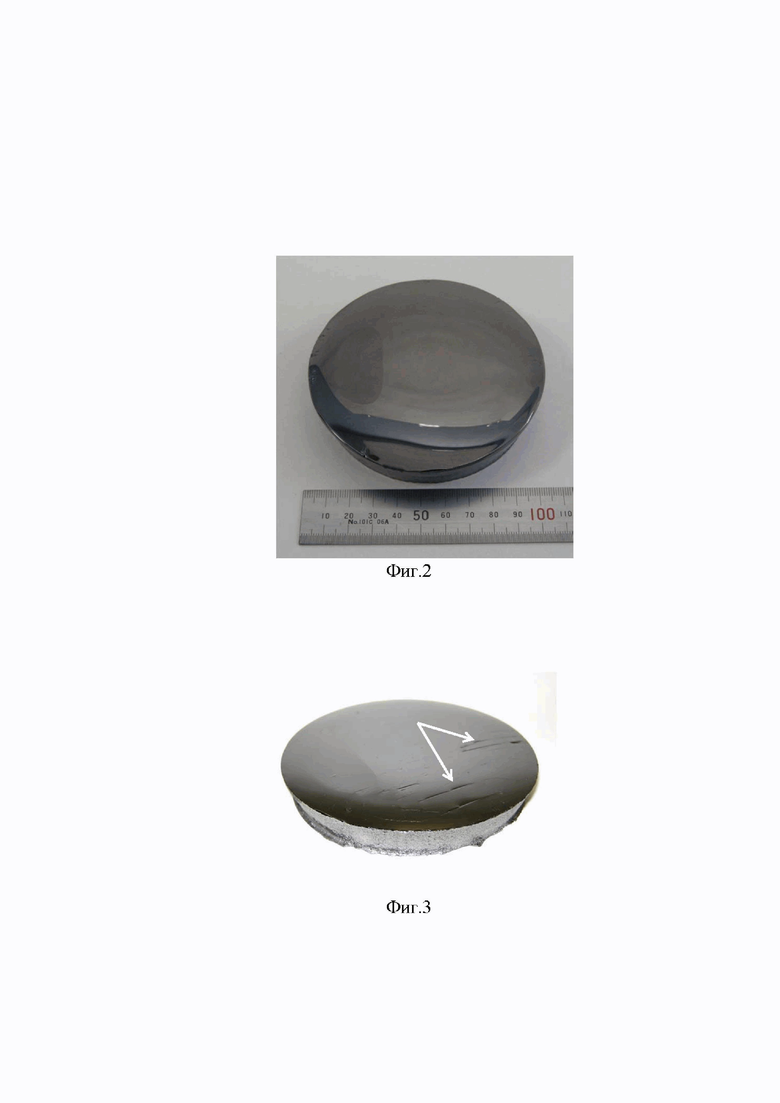

фиг.2 - фотография слитка монокристаллического SiC без политипных включений,

фиг.3 - фотография слитка монокристаллического SiC с политипными включениями (стрелками отмечены выходы структурных дефектов, появляющихся вследствие наличия политипных включений).

В качестве технического средства для осуществления предлагаемого способа была использована сублимационная установка, схематично представленная на Фиг.1. Ростовой тигель выполнен составным и состоит из нижней части 1, конструктивно изготовленной в форме стакана, и верхней части 2, выполненной в форме толстостенного кольца, образующего продолжение боковой стенки нижней части тигля.

Держатель 3 пластины затравочного монокристалла 4 одновременно является крышкой ростового тигля. На дне нижней части 1 тигля располагают исходное сырье 5 - поликристаллический карбид кремния, служащий источником для выращивания слитка монокристаллического карбида кремния. Нижняя часть 1 ростового тигля, верхняя часть 2 ростового тигля и держатель 3 (крышка) образуют квазизамкнутый объем - внутреннее пространство ростового тигля для выращивания слитков монокристаллического карбида кремния.

Формообразователь 6, в виде тонкостенного цилиндра с кольцевым цилиндрическим выступом, закреплен этим выступом в пазу, образованном кольцевой выборкой нижнего края верхней части 2 ростового тигля и кольцевой выборкой верхнего края нижней части 1 ростового тигля.

Соединение церия вводится во внутреннее пространство ростового тигля в виде тонкой пленки твердого раствора карбидов TaCeC, нанесенной предварительно на внутренние поверхности 7 нижней части 1 ростового тигля или на внутренние поверхности 8 формообразователя 6.

За боковой стенкой составного тигля снаружи последовательно расположены спираль 9 резистивного электронагревателя и теплоизоляционный слой 10, выполненный из графитового войлока. Элементы 1-10 помещены в цилиндрическую вакуумную камеру 11 сублимационной установки.

Нижняя часть 1 ростового тигля, верхняя часть 2 ростового тигля и держатель 3 (крышка) крепятся друг относительно друга посредством приклейки, резьбового соединения или точного механического сопряжения. Возможно использование между указанными деталями уплотняющих вставок из графитового войлока, графитовой ткани или бумаги.

В процессе выращивания слитка монокристаллического SiC испаряющиеся на источнике 5 летучие кремнийсодержащие соединения контактируют с соединениями церия, расположенными на поверхностях 7 и 8, в результате каталитического действия церия происходит рост слитка монокристаллического SiC, который имеет политипную структуру 4H.

Способ осуществляют следующим образом.

Предварительно на внутренней боковой поверхности 7 нижней части 1 ростового тигля или на нижней и внутренней боковой поверхностях 8 формообразователя 6 формируют пленку из твердого раствора карбидов тантала и церия. Пленку наносят химическим методом (карботермическое восстановление смеси оксидов или других соединений тантала и церия) либо реактивным магнетронным распылением, либо реактивным катодным распылением, либо реактивным дуговым испарением, либо формируют путем нанесения на соответствующие поверхности деталей 1 или 6 пленки из смеси тугоплавких металлов с последующей ее карбидизацией. Карбидизацию пленки из смеси тугоплавких металлов при необходимости осуществляют в отдельном технологическом процессе, при нагреве детали 1 или 6 с нанесенной пленкой из смеси тугоплавких металлов до 2000°С в вакууме или инертной газовой атмосфере. Карбидизацию пленки из смеси тугоплавких металлов можно также осуществить при нагреве в атмосфере углеродсодержащего газа (метан, пропан, бутан) или совместить процесс формирования пленки карбидов с процессом выращивания слитка монокристаллического карбида кремния, непосредственно в атмосфере роста слитка монокристаллического SiC перед стадией откачки до необходимого давления инертного газа, при котором обеспечивается рост слитка монокристаллического SiC.

Пластину затравочного монокристалла SiC 4 фиксируют на держателе 3. Во внутреннюю полость нижней части 1 ростового тигля засыпают источник карбида кремния 5. Далее, проводят сборку ростового тигля: на нижнюю часть 1 устанавливают формообразователь 6 - фиксацией в кольцевой выборке нижней части 1 ростового тигля, затем сверху размещают верхнюю часть 2 ростового тигля и держатель 3 пластины затравочного монокристалла 4 - таким образом, чтобы пластина затравочного монокристалла SiC оказалась во внутреннем пространстве ростового тигля. Все части герметично фиксируют друг относительно друга посредством склейки, прижима с использованием прокладок или просто под действием собственного веса.

Далее ростовой тигель помещают в камеру роста 11, проводят ее обезгаживание, напуск инертного газа, нагрев до температуры выращивания слитка монокристаллического SiC, откачку до необходимого давления инертного газа, при котором обеспечивается рост слитка, и выполняют выращивание слитка монокристаллического SiC. Затем ростовой тигель охлаждают и после напуска аргона извлекают из камеры роста. Ростовой тигель разбирают, из него извлекают слиток монокристаллического SiC.

Важным является вопрос о содержании церия в твердом растворе TaCeC. Для пассивации графитовых поверхностей обычно используют пленку карбида тантала, полученную одним из способов, описанных выше (химический метод, реактивное магнетронное распыление, реактивное катодное распыление и т.д.). Для нанесения твердого раствора карбидов тантала и церия можно использовать карботермическое восстановление смеси оксидов, что позволяет наносить пленку с хорошей адгезией толщиной до 100 мкм. Пленка характеризуется высокой газонепроницаемостью и выраженной кристаллографической текстурой <111> в кубической структуре типа NaCl, характерной для чистого TaC (см. таблицу). Добавление церия приводит к ухудшению адгезии пленки на поверхности графита и уменьшению степени текстурованности пленки. В пределе большие количества церия приводят к появлению нескольких фаз в пленке, к нестабильности свойств пленки и ее деградации. Оптимальным является содержание церия в количестве 0,5 - 1,5 % (масс.) В этом случае пленка однофазная (структурный тип NaCl, характерный для чистого TaC) и обладает достаточно высокими адгезивными характеристиками.

Примеры реализации предлагаемого способа.

Пример 1. Способ проводим в ростовом тигле, изготовленном из высокочистого плотного конструкционного графита (МПГ-8). Диаметр внутренней полости цилиндрического формообразователя 100 мм, его высота 75 мм. Диаметр внутренней полости нижней части 1 ростового тигля 200 мм, высота 150 мм. Держатель 3 для фиксации пластины затравочного монокристалла SiC 4 в верхней части 2 ростового тигля также выполнен из плотного конструкционного графита МПГ-8.

Синтез пленки твердого раствора карбидов тантала и церия проводим химическим методом (карботермическое восстановление из смеси оксидов в присутствии порошкообразного углерода и адгезива) в отдельном процессе в камере роста. Смесь оксидов тантала и церия с добавлением адгезива и растворителя предварительно наносим на поверхности 8 формообразователя 6, после чего сушим и помещаем в камеру роста. Камеру роста обезгаживаем и выполняем нагрев формообразователя 6 с нанесенной смесью оксидов до температуры 1900°С. Время на режиме при выбранной температуре 55 минут, рабочая атмосфера - форвакуум.

Для снижения расходов при осуществлении карботермического восстановления проводим один процесс для партии формообразователей (до 5 штук на 1 процесс). После охлаждения камеры роста и напуска в нее аргона до атмосферного давления формообразователь 6 с нанесенной пленкой карбидов на внутренней боковой поверхности 8 извлекаем из камеры роста. Примерное суммарное количество твердого раствора TaC - CeC 20 граммов, содержание церия - 0,5-1,5%, (масс.), толщина пленки - около 40 мкм (гравиметрическая оценка).

Пластину затравочного монокристалла SiC 4, после соответствующей подготовки, фиксируем на держателе 3.

Используем пластины затравочного монокристалла SiC 4 из карбида кремния политипа 4H номинальной ориентации (000 )С и отклонением в 4° в направлении азимута

)С и отклонением в 4° в направлении азимута  со средней по поверхности плотностью микропор в пластине затравочного монокристалла SiC порядка 10 см-2, диаметром 100 мм.

со средней по поверхности плотностью микропор в пластине затравочного монокристалла SiC порядка 10 см-2, диаметром 100 мм.

Проводим сборку нижней части 1 ростового тигля в следующей последовательности. Вначале во внутреннюю полость нижней части 1 ростового тигля засыпаем источник карбида кремния 5. В качестве источника карбида кремния используем высокочистый порошкообразный карбид кремния производства фирмы Saint-Gobain (Норвегия), с размером зерна ~ l00 мкм, общей массой 2,5 кг.

После этого проводим сборку ростового тигля: на нижнюю часть 1 устанавливаем формообразователь 6, далее верхнюю часть 2 ростового тигля, затем на верхней части 2 ростового тигля размещаем держатель 3 с приклеенной пластиной затравочного монокристалла 4 - таким образом, чтобы пластина затравочного монокристалла 4 оказалась во внутреннем пространстве ростового тигля. Все части ростового тигля герметично фиксируем друг относительно друга посредством сухарных замков, приклеивания или под собственным весом, с использованием прокладок из терморасширенного графита ГФ1-Д.

После этого ростовой тигель помещаем в камеру роста 11 и проводим выращивание слитка монокристаллического карбида кремния. Для этого ростовую камеру вакуумируем с использованием вакуумной системы до остаточного давления не хуже 10-2 Па, заполняем инертным газом с помощью системы газонапуска до давления 104 Па, нагреваем с помощью нагревательных элементов, обеспечивающих температуру, достаточную для сублимации источника карбида кремния 5. При температуре, достаточной для сублимации источника карбида кремния 5 (T = 2100°С), проводим термостабилизацию ростового тигля в течение 2 часов. Давление инертного газа в ростовой камере составляет 3⋅10 кПа. После этого производим откачку инертного газа до давления 102 Па, при котором активируется рост слитка монокристаллического SiC. Продолжительность процесса выращивания слитка монокристаллического SiC составляет 50 часов.

В процессе выращивания слитка монокристаллического SiC вследствие каталитического действия соединения церия рост паразитных включений подавляется, слиток имеет 4H структуру и является монополитипным (то есть содержит только один политип 4Н).

После проведения процесса выращивания слитка монокристаллического SiC ростовой тигель охлаждаем и после напуска аргона до атмосферного давления извлекаем из камеры роста. Далее ростовой тигель разбираем, извлекаем слиток монокристаллического карбида кремния. Характерный вид слитка монокристаллического SiC представлен на Фиг.2. Слиток монокристаллического карбида кремния 4 отделяем от держателя 3 и подвергаем стандартной механической обработке (калибрование, резка на пластины, шлифовка и полировка пластин).

Скорость роста слитка монокристаллического карбида кремния определяем прямым измерением толщины слитка, а также гравиметрически (по изменению веса держателя 3 с пластиной затравочного монокристалла SiC 4 и выращенным на ней слитком монокристаллического SiC). Паразитные политипные включения наблюдаем в пластинах визуально, по различным цветам окрашивания пластин карбида кремния, вырезанных из слитка монокристаллического SiC.

Скорость роста слитка монокристаллического карбида кремния составляет 0,35 мм/час. Паразитные политипные включения отсутствуют.

Пример 2. Способ проводим в ростовом тигле, характеристики всех деталей которого идентичны примеру 1. Соединение церия наносим на внутреннюю поверхность 7 нижней части 1 ростового тигля.

Примерное суммарное количество твердого раствора TaC - CeC 50 граммов, содержание церия - 0,5-1,5%, толщина пленки - около 20 мкм. Метод нанесения аналогичен приведенному в примере 1.

Параметры процесса выращивания слитка монокристаллического SiC идентичны примеру 1, за исключением продолжительности процесса выращивания слитка монокристаллического SiC, которая составляет 45 часов. Скорость роста составляет 0,3 мм/час. Паразитные политипные включения отсутствуют.

Пример 3. Способ проводим в ростовом тигле, характеристики всех деталей которого идентичны примеру 1. Соединение церия не используем, то есть на поверхности 8 формообразователя 6 наносим чистый карбид тантала. Толщина пленки карбида тантала - около 25 мкм. Метод нанесения аналогичен приведенному в примере 1.

Параметры процесса выращивания слитка монокристаллического SiC идентичны примеру 1, за исключением продолжительности процесса выращивания слитка монокристаллического SiC, которая составляет 40 часов. Скорость роста составляет 0,28 мм/час. На поверхности слитка монокристаллического SiC наблюдаются дефекты, вызванные политипными включениями. Характерный вид слитка монокристаллического SiC представлен на Фиг.3. После разрезания слитка монокристаллического SiC на пластины включения политипа 15R наблюдаются визуально.

Пример 4. Способ проводим в ростовом тигле, характеристики всех деталей которого идентичны примеру 1. Соединение церия наносим на внутреннюю поверхность 7 нижней части 1 ростового тигля.

Примерное суммарное количество твердого раствора TaC - CeC 50 граммов, содержание церия - 2-5%, толщина пленки - около 20 мкм. Метод нанесения аналогичен приведенному в примере 1. Нанесенная пленка обладает плохой адгезией, отслаивается от графитовой поверхности. Методом рентгеновского фазового анализа установлено, что пленка является многофазной и содержит смесь карбидов церия и тантала.

Параметры процесса выращивания слитка монокристаллического SiC идентичны примеру 1, за исключением продолжительности процесса выращивания слитка монокристаллического SiC, которая составляет 40 часов. Скорость роста составляет 0,35 мм/час.

Зарегистрированы паразитные включения политипа 6H, также наблюдаются краевые дефекты, связанные с обрастанием частиц пленки карбидов, отслоившихся от графитовой поверхности.

Пример 5. Способ проводим в ростовом тигле, характеристики всех деталей которого идентичны примеру 1. Соединение церия наносим на поверхности 8 формообразователя 6.

Примерное суммарное количество твердого раствора TaC - CeC 30 граммов, содержание церия - менее 0,2 % (масс.), толщина пленки - около 15 мкм. Метод нанесения аналогичен приведенному в примере 1.

Параметры процесса выращивания слитка монокристаллического SiC идентичны примеру 1, за исключением продолжительности процесса выращивания слитка монокристаллического SiC, которая составляет 40 часов. Скорость роста составляет 0,35 мм/час.

В пластинах, вырезанных из выращенного слитка монокристаллического SiC, выявлены паразитные включения политипов 6H и 15R.

Таким образом, предлагаемый способ позволять улучшить воспроизводимость способа - получить слитки монокристаллического SiC без паразитных политипных включений, вследствие того, что церий размещается в ростовом тигле в виде пленки TaCeC - стабильного химического соединения, кристаллизующегося в структуре, характерной для чистого TaC. Твердый раствор наносится на большую площадь графитовых поверхностей с одинаковой и стабильной во времени концентрацией церия в любой точке поверхности.

Также, предлагаемый способ позволяет снизить затраты на проведение способа, так как не использует источник церия в виде отдельной емкости во внутреннем пространстве ростового тигля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монокристаллического SiC | 2021 |

|

RU2761199C1 |

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

| Способ получения монокристаллического SiC | 2020 |

|

RU2736814C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2633909C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2017 |

|

RU2671349C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2621767C1 |

| Держатель для фиксации пластины затравочного монокристалла SiC в тигле | 2024 |

|

RU2838897C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2433213C1 |

| Способ получения порошка карбида кремния политипа 4H | 2022 |

|

RU2802961C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2014 |

|

RU2557597C1 |

Изобретение относится к технологии получения монокристаллического карбида кремния SiC – широкозонного полупроводникового материала, используемого в силовой электронике и для создания на его основе интегральных микросхем. Способ получения монокристаллического SiC политипа 4H заключается в размещении ростового тигля, состоящего из верхней 1 и нижней 2 частей, с помещенными внутри него источником карбида кремния 5, пластиной затравочного монокристалла SiC 4 с формообразователем 6 в пространстве камеры роста, нагреве ростового тигля в инертной газовой атмосфере до температур, достаточных для сублимации источника карбида кремния 5 при наличии осевых градиентов температур и переноса летучих кремнийсодержащих соединений от источника карбида кремния 5 к пластине затравочного монокристалла 4, и росте слитка монокристаллического SiC в присутствии соединения церия, в качестве которого используют твердый раствор карбидов тантала и церия с содержанием церия от 0,5 до 1,5 мас.%, который наносят в виде пленки на внутренние поверхности ростового тигля 1, 2 или внутренние поверхности формообразователя 6. Технический результат заключается в получении слитков монокристаллического SiC без паразитных политипных включений. 3 ил., 1 табл., 5 пр.

Способ получения монокристаллического SiC политипа 4H, при котором размещают ростовой тигель с помещенными внутри него источником карбида кремния, пластиной затравочного монокристалла SiC с формообразователем в пространстве камеры роста, нагревают ростовой тигель в инертной газовой атмосфере до температур, достаточных для сублимации источника карбида кремния при наличии осевых градиентов температур и переноса летучих кремнийсодержащих соединений от источника карбида кремния к пластине затравочного монокристалла, и рост слитка монокристаллического SiC в присутствии соединения церия, отличающийся тем, что в качестве соединения церия используют твердый раствор карбидов тантала и церия с содержанием церия от 0,5 до 1,5 мас.%, который наносят в виде пленки на внутренние поверхности ростового тигля или внутренние поверхности формообразователя.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОТА ИЗ АЙВЫ | 2008 |

|

RU2371997C1 |

| ПРЕРЫВНЫЙ СПОСОБ ВЫСУШИВАНИЯ МАКАРОН | 1932 |

|

SU33855A1 |

| JP 2018030734 А, 01.03.2018 | |||

| JP 2008169111 A, 24.07.2008 | |||

| JP 2010100447 A, 06.05.2010 | |||

| DAISUKE NAKAMURA, Simple and quick enhancement of SiC bulk crystal growth using a newly developed crucible material, "Applied Physics Express", 2016, Vol.9, Nо | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| DAISUKE NAKAMURA et al., Sintered | |||

Авторы

Даты

2022-03-25—Публикация

2021-10-14—Подача