Изобретение относится к технологии получения монокристаллического SiC — широкозонного полупроводникового материала, используемого в силовой электронике и для создания на его основе интегральных микросхем.

Слитки монокристаллического SiC обычно выращивают методом сублимации–конденсации (так называемый модифицированный метод Лели). В соответствии с этим методом в ростовом тигле размещают напротив друг друга пластину затравочного монокристалла SiC и источник карбида кремния (порошок SiC) [Tairov Yu.M. Growth of bulk SiC // Materials Science and Engineering: B. 1995. Vol.29. N1–3. P.83–89]. Обычно (но не всегда) пластина затравочного монокристалла SiC располагается в ростовом тигле наверху, на крышке ростового тигля, источник карбида кремния – в нижней части ростового тигля. Для воспроизводимого получения качественных слитков монокристаллического SiC пластина затравочного монокристалла должна быть надежно закреплена в пространстве ростового тигля. В то же время, пластина затравочного монокристалла не должна испытывать механических напряжений, так как напряжения в пластине затравочного монокристалла приведут к напряжениям в слитке монокристаллического карбида кремния, а те – в свою очередь вызовут возникновение большого количества структурных дефектов и деградацию выращенного слитка монокристаллического SiC. Пластина затравочного монокристалла обычно крепится к какому-то держателю, причем теплоотвод от обратной стороны пластины затравочного монокристалла SiC в каждой точке поверхности должен быть одинаков, в противном случае скорость роста в разных точках поверхности пластины затравочного монокристалла будет различной, и в растущем монокристаллическом слитке также возникают структурные дефекты.

Наиболее часто используется фиксация пластины затравочного монокристалла на внутреннюю поверхность крышки ростового тигля с помощью клея-адгезива или без него, с помощью высокотемпературного спекания конструкции (CN116377596, C30B23/00, C30B29/36, C30B33/06, 2023; CN111088521, C30B23/00, C30B29/36, 2020; CN116219538, C30B23/00, C30B29/36, 2023). При использовании таких конструкций в растущем слитке монокристаллического карбида кремния будут возникать механические напряжения, связанные с различием температурных коэффициентов линейного расширения между материалами пластины затравочного монокристалла карбида кремния и графитовой крышки. Для снижения уровня механических напряжений обычно предлагается использовать промежуточные слои адгезивов или многослойные держатели пластин затравочных монокристаллов SiC. Так, предлагаются различные технические решения для фиксации пластины затравочного монокристалла SiC посредством приклеивания к держателю затравки: приклейка на смесь алмазного порошка и органического адгезива (CN114318519, C23C16/27, C30B23/00, C30B29/36, 2022), на карбонизованный слой с промежуточной пластиной из вольфрамовой фольги, в том числе с использованием керамики из карбида кремния (CN215668287, B22D19/04, C30B23/00, C30B29/36, 2022; CN113550002, B22D19/04, C30B23/00, C30B29/36, 2021), на смесь из углерода и расплавленного компонента (JP2013071870, C30B19/06, C30B29/36, 2013), например, расплавленного титана (JP2008280196, C30B29/36, 2008) или с использованием других демпфирующих механические напряжения материалов (RU 2433213, C30B 23/00, C30B 29/36, 2010; US2016340796, C30B23/02, C30B29/36, C30B33/02, 2016).

Слитки монокристаллического SiC, полученные таким образом, обладают низким структурным совершенством вследствие значительных механических напряжений, возникающих в пластине затравочного монокристалла SiC из-за разности температурных коэффициентов линейного расширения материалов пластины затравочного монокристалла SiC и его держателя (как правило, сделанного из графита) и, как следствие, отсутствия надежного теплового контакта между пластиной затравочного монокристалла SiC и его держателем в широком диапазоне температур. Недостаточное структурное совершенство приводит к низкой надежности изготавливаемых из полученных монокристаллических слитков электронных приборов.

Для минимизации разницы температурных коэффициентов линейного расширения пластина затравочного монокристалла приклеивается на опорную пластину из карбида кремния, которая – в свою очередь – крепится к графитовому держателю (JP2006143511, C30B23/08, C30B29/36, 2006). Такой сборный держатель сложен в изготовлении и не позволяет сформировать однородный тепловой контакт по всей поверхности пластины затравочного монокристалла, так как создать такой контакт между двумя пластинами карбида кремния затруднительно.

Известны держатели для фиксации пластины затравочного монокристалла SiC с нанесенным на него материалом, минимизирующим различие в теплопроводностях материалов и выравнивающим температуру в различных точках поверхности пластины затравочного монокристалла SiC (US 7323051, C30B 25/12, 2008; JP 2012046425, C30B 23/02, C30B 29/36, 2011).

Недостаток этих конструкций заключается в возникновении в пластине затравочного монокристалла SiC больших механических напряжений вследствие разности температурных коэффициентов линейного расширения материалов пластины затравочного монокристалла SiC и ее держателя. В частности, предложенное в п.20 способа (US 7323051, C30B 25/12, 2008) для минимизации возникающих напряжений выборочное согласование коэффициентов термического расширения материалов пластины затравочного монокристалла SiC и ее держателя не может быть распространено на весь диапазон температур – от комнатной температуры до температуры роста монокристаллического слитка SiC (2000–2400°C).

Также известны различные механические поддерживающие приспособления для фиксации пластины затравочного монокристалла в ростовом тигле (CN111411395, C30B23/02, C30B29/36, 2020; RU2633909, C30B23/00, C30B23/06, C30B 29/36, C23C14/26, 2016; CN103088411, C30B 23/00, C30B 29/36, 2013).

В качестве средства для фиксации пластины затравочного монокристалла предложено использовать графитовую крышку-опору ростового тигля, которая имеет кольцевую форму с полой средней частью, причем нижняя часть средней части опоры выполнена в форме уступа, на котором располагается край пластины затравочного монокристалла (CN114686984, C30B23/02, C30B29/36, 2022). Устройство позволяет снизить напряжения в растущем монокристаллическом слитке SiC, вследствие отсутствия приклейки к графиту. В результате существования уступа на опоре диаметр растущего слитка монокристаллического карбида кремния уменьшается, краевая область роста слитка монокристаллического SiC характеризуется нестабильностью, вследствие существования нестабильного зазора между верхней поверхностью уступа и лежащей на ней поверхностью пластины затравочного монокристалла карбида кремния.

Графитовое кольцо для фиксации пластины затравочного монокристалла может быть выполнено отдельно от крышки ростового тигля и устанавливаться в виде дополнительной детали внутрь ростового тигля (CN115449896, C30B23/00, 2022; Controllable 6H-SiC to 4H-SiC polytype transformation during PVT growth / E.Y.Tupitsyn, A.Arulchakkaravarthi, R.V.Drachev, T.S.Sudarshan // J.Crys.Growth. 2007. Vol.299, iss.1. P.70–76.).

Вместо единого поддерживающего уступа может быть использована конструкция, которая состоит из множества горизонтальных поддерживающих стержней, равномерно распределенных на внутренней стенке корпуса ростового тигля (CN115537927, C30B23/00, C30B29/36, 2022). Такая конструкция также имеет недостатки, связанные с образованием дефектов в области контакта поддерживающего стержня и ростовой поверхности пластины затравочного монокристалла, а также с нестабильностью краевого роста, вследствие нестабильного зазора между краем пластины затравочного монокристалла и внутренней боковой поверхностью ростового тигля.

Наиболее близким к заявляемому по технической сущности и достигаемому качеству целевого продукта является держатель, известный из патента RU2557597 (C30B 23/00, C30B 29/36, 2015). Держатель изготовлен в форме кольца из упругомягкого материала, значения упругих модулей которого меньше значений упругих модулей монокристаллического SiC, полностью перекрывая область, ограниченную внутренней боковой поверхностью кольца держателя, на поверхность пластины затравочного монокристалла SiC наносят дополнительно несколько слоев, обеспечивающих заданные температурные условия на поверхностях пластины затравочного монокристалла, затем держатель с закрепленным на нем пластиной затравочного монокристалла SiC устанавливают в ростовом тигле таким образом, чтобы поверхность пластины затравочного монокристалла, предназначенная для выращивания слитка монокристаллического SiC, была обращена внутрь ростового тигля и контактировала с газовой средой внутри тигля. На поверхность пластины затравочного монокристалла SiC, не предназначенной для роста монокристаллического слитка карбида кремния, наносят по крайней мере один защитный слой, обеспечивающий термохимическую стабильность этой поверхности, после чего прикрепляют пластину к указанному держателю.

Ближайший аналог имеет ряд недостатков:

1) Конструкция предполагает приклейку края пластины затравочного монокристалла внахлест на кольцо из упругомягкого материала (терморасширенный графит в виде тонкой фольги), и нахлест составляет не менее 2–3 мм, в то время как центральная часть пластины затравочного монокристалла не имеет под собой никакого основания. Теплоотвод от краевой области пластины затравочного монокристалла в области нахлеста и от ее центральной части будут различными, разными будут и скорости роста в различных частях пластины, что создает предпосылки для возникновения механических напряжений и впоследствии структурных дефектов.

2) Пластина затравочного монокристалла, приклеенная на кольцо из упругомягкого материала, размещается внутри ростового тигля таким образом, чтобы край кольца опирался на уступ внутренней стенки графитового ростового тигля. В месте контакта уступа графитовой стенки ростового тигля и края кольца из упругомягкого материала возможно неплотное прилегание кольца вследствие коробления тонкого упругомягкого материала в условиях повышенных температур. Это приводит к неоднородности температурных и гидродинамических условий в разных областях пластины затравочного монокристалла (главным образом, в ее краевых областях). В результате также возникают механические напряжения.

Задачей предлагаемого изобретения является улучшение качества монокристаллического SiC. Технический результат заключается в снижении уровня механических напряжений и количества структурных дефектов в растущих монокристаллических слитках карбида кремния в пластине затравочного монокристалла SiC в процессе роста монокристаллического слитка.

Сущность изобретения заключается в том, что держатель для фиксации пластины затравочного монокристалла в тигле выполнен в виде втулки из графита, внутреннее отверстие которой имеет коническую форму с величиной конусности от 0,35 до 1,15, причем

D1 < d < D2 (1)

где D1, D2 – наименьший и наибольший диаметр отверстия, d– диаметр пластины затравочного монокристалла. Внутренняя поверхность втулки покрыта упругомягким материалом, значения упругих модулей которого меньше значений упругих модулей монокристаллического SiC.

В качестве упругомягкого материала обычно используют терморасширенный графит или графитовую ткань, или композиты этих материалов.

В качестве материала держателя используется графит, в том числе изостатический графит или другие марки графита.

Особое значение имеют величина конусности и направление уширения конусного отверстия относительно тигля: размещение уширением в направлении тигля (то есть широкой стороной к тиглю) или в направлении от тигля (то есть узкой стороной к тиглю).

Отличия, позволяющие достичь технического результата:

1) Для держателя не используется упругомягкий материал, который склонен к короблению и приводят к изменению тепловой и гидродинамической обстановки в локальных точках поверхности пластины затравочного монокристалла и растущего слитка. Упругомягкий материал в виде фольги в каждой точке внутренней боковой поверхности графитового держателя в виде втулки зафиксирован посредством приклеивания на графитовое основание.

2) Наличие конического отверстия с наклонными стенками позволяет не осуществлять приклейку пластины затравочного монокристалла SiC внахлест. Приклейка на упругомягкий материал осуществляется точечно, по периметру пластины затравочного монокристалла и конического отверстия держателя.

Дополнительными достоинствами изобретения являются:

1) В аналогах и прототипе приклейка пластины затравочного монокристалла проводится по всей или по большей части обратной поверхности пластины (не предназначенной для выращивания слитка монокристаллического карбида кремния) и сопряжена с большими трудностями, так как необходимо удалить растворитель или летучие компоненты клея из глубинных областей между пластиной затравочного монокристалла SiC и слоем упругомягкого материала, при условии, что оба материала обладают чрезвычайно низкой газопроницаемостью. Сложность изготовления однородного контакта по всей площади поверхности приводит к большому проценту брака в виде непроклеенных областей и деградации растущих слитков монокристаллического карбида кремния. Предлагаемый держатель предназначен для точечной приклейки на внешний край пластины затравочного монокристалла карбида кремния, вследствие конструкции держателя процент брака уменьшается, эффективность фиксации увеличивается.

2) Для всех диаметров пластин затравочного монокристалла SiC, которые удовлетворяют условию (1), может быть изготовлен и использован стандартный держатель одного типоразмера, что приводит к снижению затрат на выращивание монокристаллов и обеспечению универсальности устройства и возможности применения его при изменении диаметра пластин затравочных кристаллов в некотором диапазоне величин диаметров.

Изобретение иллюстрируют чертежи.

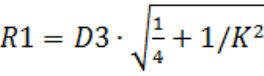

Фиг.1 – графитовый держатель в виде втулки, уширение в направлении тигля, сквозное отверстие;

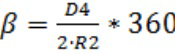

Фиг.2 – выкройка упругомягкого материала для последующей приклейки на боковую внутреннюю поверхность держателя;

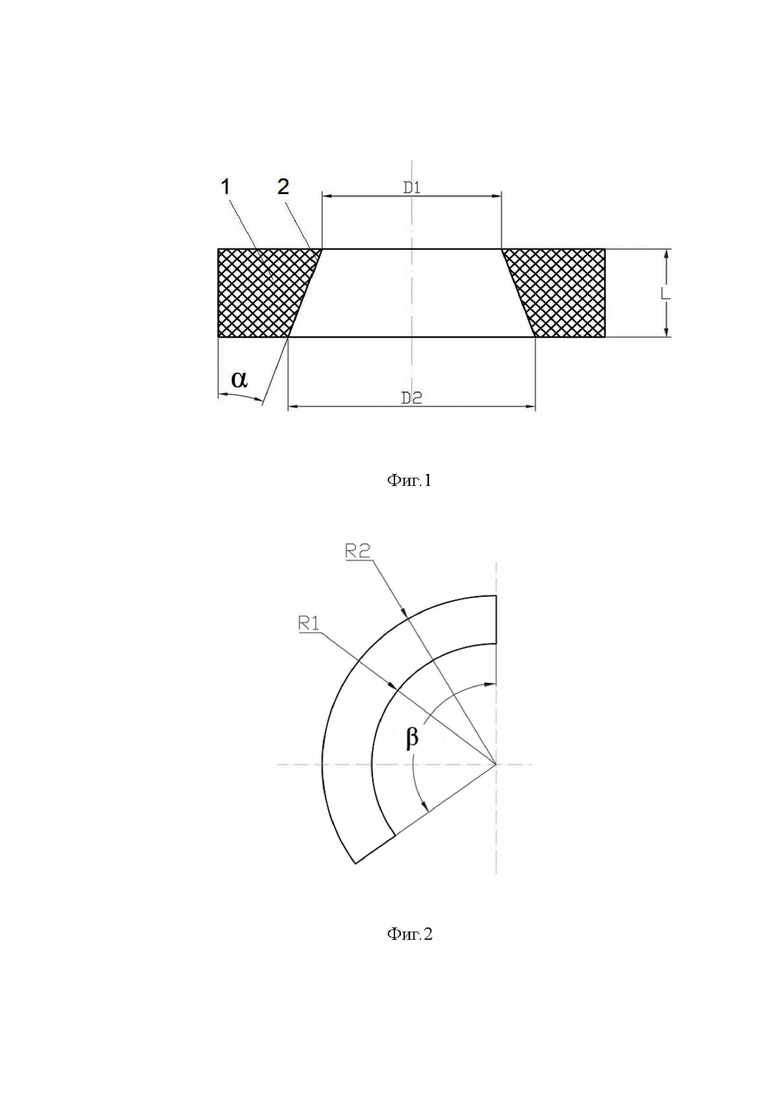

Фиг.3 – графитовый держатель в виде втулки с приклеенным упругомягким материалом и установленной пластиной затравочного монокристалла, уширение отверстия втулки в направлении тигля, сквозное отверстие (с увеличением места фиксации пластины в держателе);

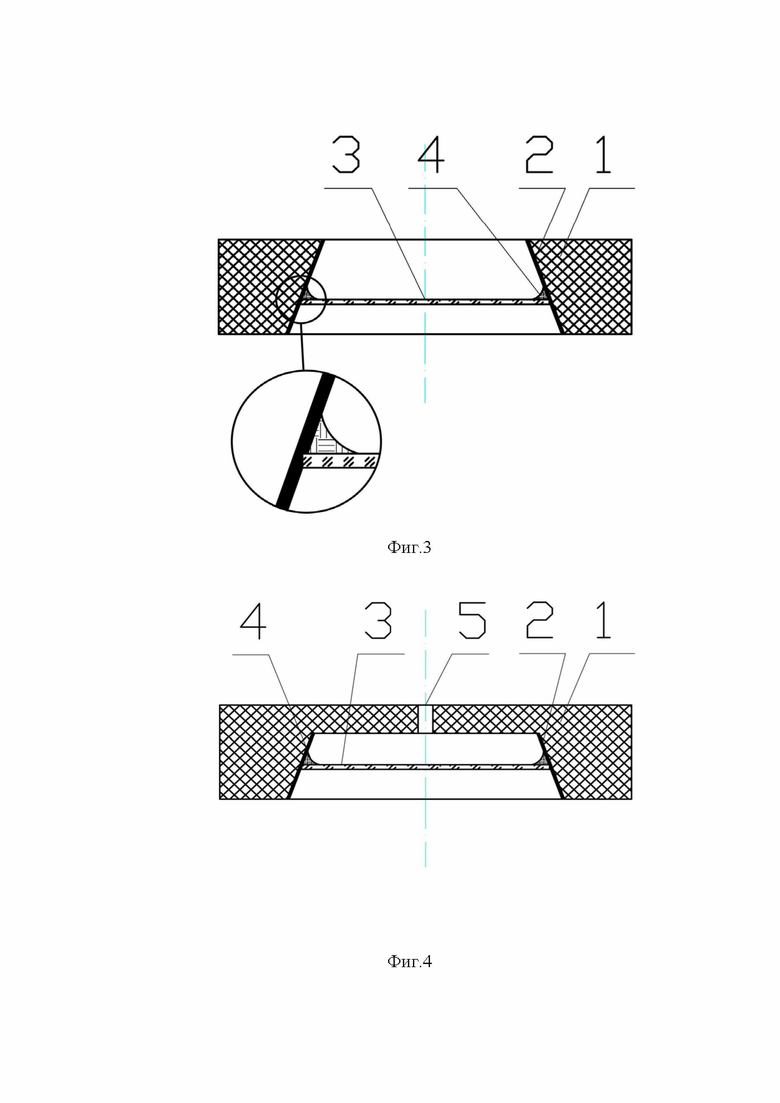

Фиг.4 – графитовая втулка с приклеенным упругомягким материалом и установленной пластиной затравочного монокристалла, уширение отверстия втулки в направлении тигля, глухое отверстие;

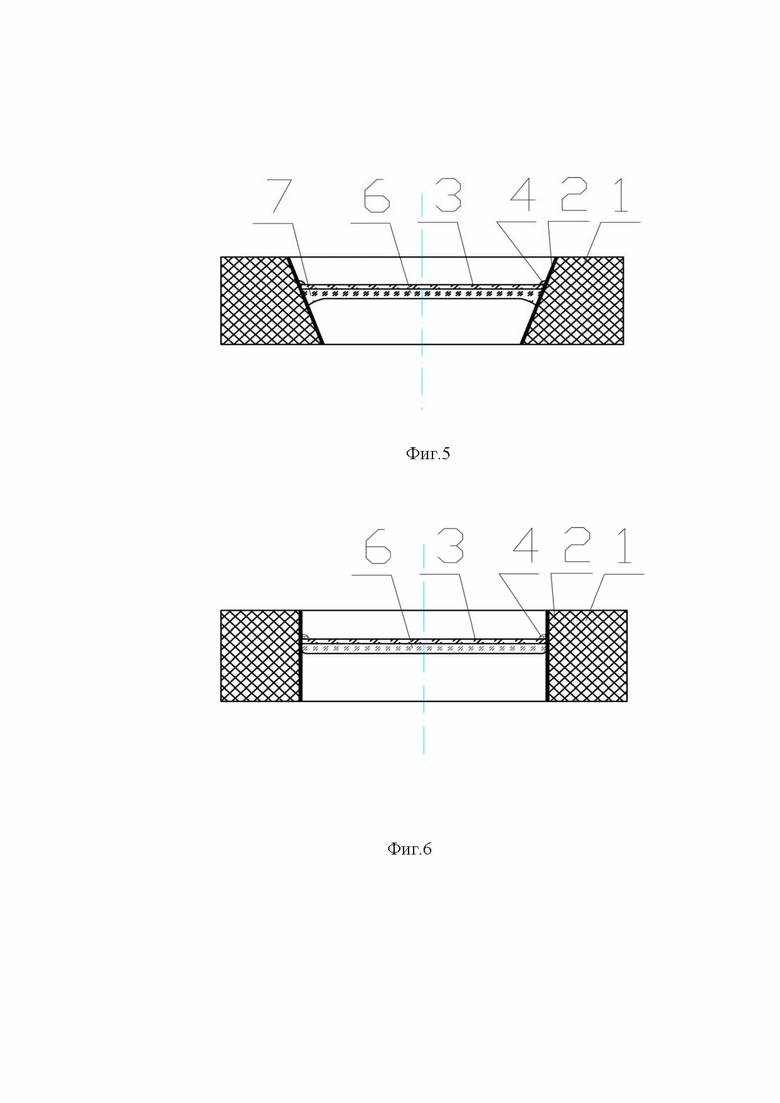

Фиг.5 – графитовая втулка с приклеенным упругомягким материалом и установленной пластиной затравочного монокристалла, уширение отверстия втулки в направлении от тигля, сквозное отверстие;

Фиг.6 – графитовая втулка с приклеенным упругомягким материалом и установленной пластиной затравочного монокристалла, постоянный диаметр отверстия, сквозное отверстие;

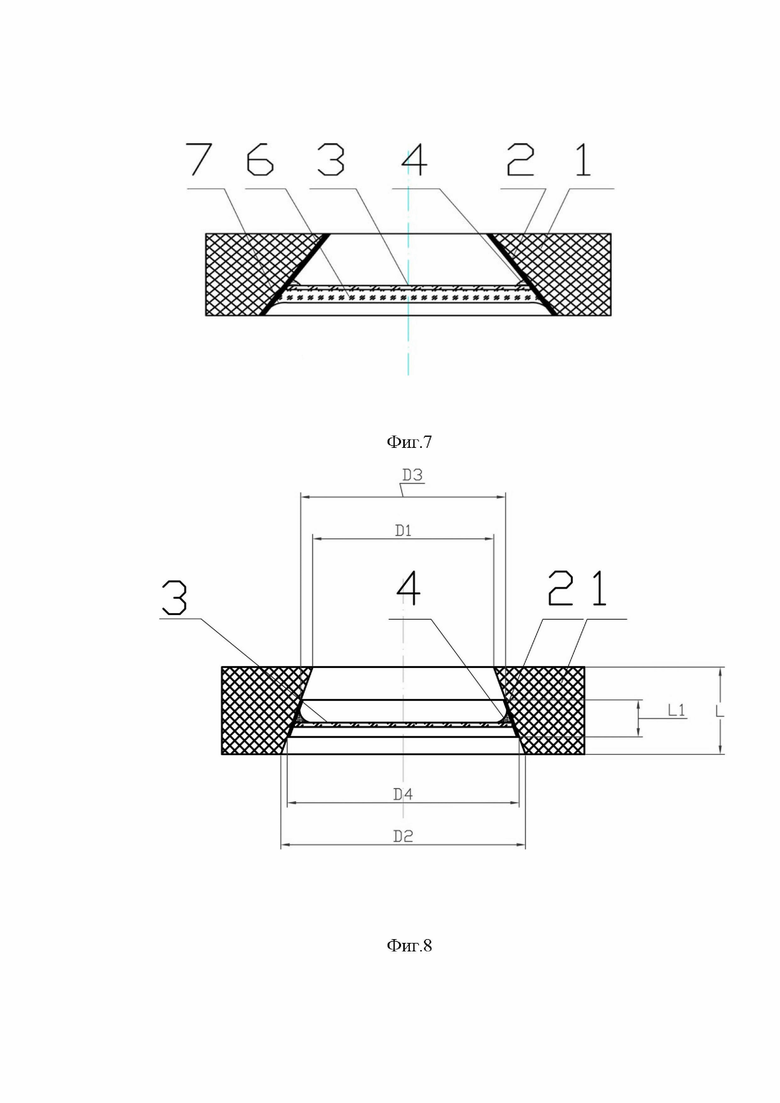

Фиг.7 – графитовая втулка с приклеенным упругомягким материалом и установленной пластиной затравочного монокристалла, уширение отверстия втулки в направлении тигля, с большим углом конусности, сквозное отверстие.

Фиг.8 – графитовая втулка с приклеенным упругомягким материалом и установленной пластиной затравочного монокристалла, уширение отверстия втулки в направлении тигля, сегментарное нанесение слоя упругомягкого материала.

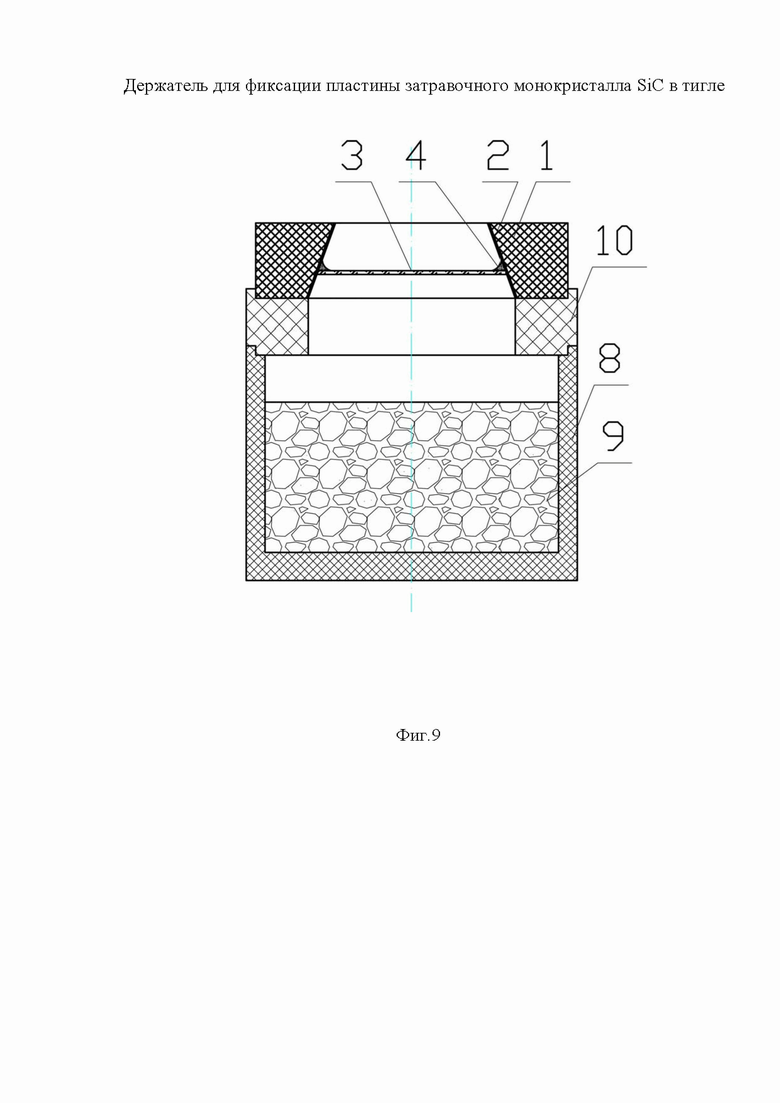

Фиг.9 – ростовой тигель с держателем в сборке.

Цифрами на фигурах обозначены: 1 – держатель в виде втулки, 2 – слой упругомягкого материала, 3 – пластина затравочного монокристалла, 4 – клей-адгезив в месте контакта “упругомягкий материал – пластина затравочного монокристалла”, 5 – отверстие для удаления паров растворителя, 6 – слиток монокристаллического карбида кремния, 7 – краевые области фронта роста слитка монокристаллического карбида кремния, , 8 – тело тигля, 9 – источник – высокочистый порошок карбида кремния, 10 – формообразователь.

Держатель в виде втулки 1 из графита, в которой с нижней стороны выполнено сквозное отверстие конической формы (Фиг.1), с известной конусностью К

К = (D2–D1)/L, (2)

где L – глубина отверстия,

и выполняется условие (1).

Из известных величин К и L определяют форму и размер выкройки слоя упругомягкого материала 2 (Фиг.2), необходимой для того, чтобы полностью закрыть внутреннюю боковую поверхность графитовой втулки 1.

Выкройку слоя упругомягкого материала 2 вырезают из рулона упругомягкого материала. Упругомягкий материал может быть нанесен путем приклеивания, для чего на одну сторону наносят высокотемпературный клей-адгезив, после чего выкройку упругомягкого материала 2 сворачивают в форме конуса и приклеивают на внутреннюю боковую поверхность графитовой втулки 1. При необходимости контакт опрессовывают с помощью пресса конической формы и подвергают отжигу, поднимая температуру до 300 °С в течение 6 часов, для удаления газообразных составляющих клея-адгезива. Отжиг не представляет затруднений, так как графитовая втулка обладает высокой газопроницаемостью, характерной для графитов.

Пластину затравочного монокристалла 3 диаметром 100 мм и толщиной 1 мм очищают и подготавливают по известным методикам. На поверхность пластины затравочного монокристалла 3, не предназначенную для роста слитка монокристаллического карбида кремния, наносят и отжигают слой, необходимый для предотвращения высокотемпературного испарения карбида кремния и разрушения пластины затравочного монокристалла 3. Также может быть дополнительно нанесен слой, обеспечивающий – за счет изменения условий поглощения теплового излучения – определенную температуру поверхности пластины затравочного монокристалла 3, не предназначенной для выращивания слитка монокристаллического SiC.

Далее на поверхность пластины затравочного монокристалла 3, не предназначенную для выращивания слитка монокристаллического карбида кремния 6, наносится высокотемпературный клей-адгезив, пластина затравочного монокристалла 3 устанавливается и фиксируется в коническом отверстии втулки 1 с приклеенным слоем упругомягкого материала 2, располагаясь строго перпендикулярно оси вращения втулки 1 и полностью перекрывая отверстие (Фиг.3). Поверхность пластины затравочного монокристалла 3 ориентирована таким образом, чтобы оказаться во внутреннем пространстве ростового тигля. После отжига высокотемпературный клей-адгезив 4 в местах контакта пластины затравочного монокристалла 3 со слоем упругомягкого материала 2 обеспечивает надежный контакт. Напряжения, которые неминуемо возникают при увеличении температуры в месте контакта двух разнородных материалов, концентрируются практически полностью в упругомягком материале. Пластина затравочного монокристалла 3 и растущий слиток монокристаллического SiC 6 не испытывают механических напряжений.

Конусное отверстие, выполненное во втулке 1, может быть глухим (Фиг.4). В этом случае необходимо предусмотреть техническое отверстие 5 для удаления газообразных составляющих высокотемпературного клея-адгезива во время отжига, после установки пластины затравочного монокристалла 3 в отверстие графитовой втулки 1, с приклеенным слоем упругомягкого материала 2.

Особое значение имеют величина конусности и направление уширения конусного отверстия относительно тигля: размещение уширением в направлении тигля (то есть широкой стороной к тиглю) или в направлении от тигля (то есть узкой стороной к тиглю).

При уширении отверстия в направлении от тигля на поверхности растущего слитка 6, в краевых областях 7 фронта роста, наблюдается повышенная скорость роста слитка монокристаллического SiC, по сравнению с центральными областями поверхности пластины затравочного монокристалла 3 (Фиг.5). Это вызвано тем, что нагрев пластины затравочного монокристалла 3 осуществляется главным образом снизу, за счет теплообмена с расположенным внизу более горячим (по сравнению с пластиной затравочного монокристалла) источником карбида кремния. Форма отверстия во втулке 1 в данном случае создает область “тени” краевых участков 7 пластины затравочного монокристалла 3, которые остаются более холодными, чем остальная поверхность пластины затравочного монокристалла 3. Скорость роста слитка монокристаллического SiC на более холодных участках пластины затравочного монокристалла всегда выше. В результате возникают вогнутые участки поверхности фронта роста слитка монокристаллического карбида кремния и большое количество структурных дефектов в краевых областях.

Необходимо отметить, что использование цилиндрического отверстия (конусность К = 0) затруднено, так как, во-первых, практически невозможно опрессовать слой упругомягкого материала на внутренней боковой поверхности цилиндрического отверстия графитовой втулки 1, во-вторых, пластина затравочного монокристалла 3 не фиксируется в отверстии, а может быть установлена в любом месте по глубине отверстия в графитовой втулке 1 (Фиг.6). Такое крепление оказывается механически ненадежным.

Существуют оптимальные величины конусности, которые в нашем случае составляют диапазон примерно от 0,35 до 1,15 (углы конуса α от 10° до 30°), с уширением в направлении тигля. При такой конусности пластина затравочного монокристалла 3 фиксируется в отверстии достаточно просто, а растущий слиток монокристаллического карбида кремния имеет слабовыпуклый фронт роста по всей поверхности растущего слитка.

При более высоких величинах конусности (К > 1,15) боковая поверхность отверстия в графитовой втулке 1 развернута относительно вертикали достаточно сильно, на ней становится возможным осаждение поликристаллического слоя карбида кремния (Фиг.7). На краевых участках 7 растущего слитка монокристаллического карбида кремния 6 появляются вогнутые области, в которых наблюдаются включения поликристалла. Структурное совершенство слитка ухудшается.

Для фиксации пластины затравочного монокристалла 3 в отверстии графитовой втулки 1 при необходимости может быть использовано сегментарное нанесение слоя упругомягкого материала 2 вблизи точек контакта (Фиг.8), при условии, что величина конусности находится в пределах, обозначенных выше.

Для экспериментальной проверки работы держателя используется графитовая втулка 1 из изостатического графита И-1, подвергнутая вакуумному отжигу при температуре 2200 °С, диаметром 166 мм, высотой L=40 мм, с коническим отверстием (конусностью К). В качестве упругомягкого материала используется листовая графитовая фольга ГФ1-Д толщиной 0,5 мм, производства Унихимтек. Из листа фольги вырезается заготовка для вклеивания внутрь конического отверстия графитовой втулки 1. Заготовка представляет собой сегмент кольца (Фиг.2). Основные размеры заготовки, указанные на Фиг.2, могут быть определены следующим образом:

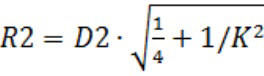

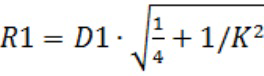

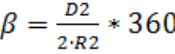

(3)

(3)

(4)

(4)

, (5)

, (5)

где β – в градусах.

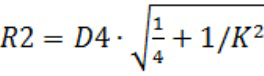

В случае сегментарного нанесения упругомягкого материала, как видно из Фиг.8:

d < D4 < D2 (6)

D1 < D3 < d (7)

L1 < L (8)

Три величины D3, D4 и L1 оказываются линейно зависимы:

(D4 – D3)/L1 = K, (9)

где K – известная конусность отверстия.

Для размеров выкройки (Фиг.2) в этом случае получаем:

(10)

(10)

(11)

(11)

(12)

(12)

Далее на одну сторону заготовки (Фиг.2) наносится высокотемпературный клей-адгезив (бакелит со спиртовым растворителем), заготовка сворачивается в форме конуса, помещается внутрь конического отверстия графитовой втулки 1, фиксируется, после чего может быть опрессована коническим прессом. После этих операций графитовая втулка 1 со слоем упругомягкого материала направляется на отжиг. В течение 6 часов температура изделие равномерно повышается и доводится до 300 °С.

Пластина затравочного монокристалла предварительно подвергается травлению в расплаве щелочи (500 °С, 15 мин, КОН), отмывается, на поверхность, не предназначенную для выращивания слитка монокристаллического карбида кремния, наносится один (или несколько) защитных слоев, которые отжигаются при температуре до 300 °С. После этого на поверхность пластины затравочного монокристалла 3 наносится высокотемпературный клей-адгезив (см.выше), далее пластина затравочного монокристалла 3 вклеивается во внутреннее отверстие графитовой втулки 1. Для удобства манипуляций при приклейке графитовая втулка 1 должна располагаться уширением вверх, то есть в перевернутом относительно рабочего, состоянии. После непродолжительной сушки на воздухе вся конструкция подвергается отжигу при 300 °С в течение 6 часов. Для выращивания слитков монокристаллического карбида кремния производится сборка ростового тигля (Фиг.9). В тело тигля 8 помещается источник 9 – высокочистый порошок карбида кремния. Сверху тело тигля 8 накрывается формообразователем 10, графитовая втулка-основание 1 устанавливается сверху на формообразователь 10 уширением в направлении тигля. Собранный ростовой тигель устанавливается в высокотемпературную печь.

Данные 10-кратных испытаний представлены в Таблице. После установки пластины затравочного монокристалла 3 во втулке 1 были выполнены тестовые эксперименты по выращиванию слитков монокристаллического карбида кремния 6 для определения надежности фиксации и визуализации кривизны краевых областей фронта роста 7. Оценивались следующие параметры:

1) надежность фиксации,

2) точность позиционирования (то есть перпендикулярность поверхности пластины затравочного монокристалла оси втулки),

3) однородность роста слитка монокристаллического карбида кремния, возникновение краевых вогнутых областей фронта роста, приводящих к деградации слитка.

Таблица

Результаты 10-кратных испытаний держателя для фиксации пластины затравочного монокристалла

D2/D1/L, мм

K,

чертеж

R2, мм/

R1, мм/

BETA, град

1. Надежность фиксации – да/нет

2. Точность позиционирования – да/нет,

3. Наличие краевых вогнутых областей – есть/нет

1,15

(Фиг.3)

2. Да

3. Нет

1,40

(Фиг.7)

2. Да

3. Есть, поликристалл по краям

1,0

(Фиг.3)

2. Да

3. Нет

0,35

(Фиг.3)

2. Да

3. Нет

0,25

(Фиг.3)

2. Нет, трудно приклеить точно

3. Нет

0

(Фиг.6)

40 на 317

2. Нет, трудно приклеить точно

3. Нет

0,35

(Фиг.5)

2. Да

3. Есть, большая скорость роста на краевых участках

0,25

(Фиг.5)

2. Нет

3. Есть, большая скорость роста на краевых участках

0,5

D4=105, L1=20

(Фиг.8)

2. Да

3. Нет

1,15

(Фиг.1)

2. Да

3. Нет

По данным испытаний можно сделать ряд выводов, а именно:

1) Надежность фиксации достигается всегда, кроме случая с цилиндрическим отверстием (испытание 6, Фиг.6) и варианта без упругомягкого материала (испытание 10, Фиг.1). При отсутствии упругомягкого материала разность температурных коэффициентов линейного расширения карбида кремния и углерода при нагреве всегда приводит к ненадежному контакту между пластиной затравочного монокристалла карбида кремния и втулкой и падению пластины затравочного монокристалла.

2) Точность позиционирования достигается при конусности K≥0,35, при любом направлении уширения отверстия. При меньших значениях конусности пластина затравочного монокристалла может быть установлена с большими отклонениями от правильного положения.

3) На пластинах затравочного монокристалла, установленных в отверстие втулки с уширением в направлении тигля, возникают краевые дефектные области при конусности K>1,15, вследствие осаждения поликристаллического карбида кремния на коническую поверхность. Срастание поликристаллического карбида кремния с растущим слитком монокристаллического карбида кремния приводит к появлению дефектных краевых областей фронта роста слитка.

4) На пластинах затравочного кристалла, установленных в отверстие втулки с уширением в направлении тигля, при любой конусности, будет иметь место поликристаллический рост карбида кремния на упругомягком материале. Срастание поликристалла с растущим слитком монокристаллического карбида кремния приведет к появлению дефектных краевых областей и к деградации структурных свойств слитка монокристаллического карбида кремния.

5) Сегментарное нанесение упругомягкого материала в месте контакта пластины затравочного монокристалла с конической поверхностью отверстия втулки допустимо и не приводит к ухудшению стуктурного совершенства слитка монокристаллического карбида кремния.

Таким образом изобретение обеспечивает достижение заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монокристаллического SiC политипа 4H | 2021 |

|

RU2768938C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2014 |

|

RU2557597C1 |

| Способ получения монокристаллического SiC | 2021 |

|

RU2761199C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2633909C1 |

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2017 |

|

RU2671349C1 |

| Способ получения монокристаллического SiC | 2020 |

|

RU2736814C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА SiC | 2014 |

|

RU2562484C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2433213C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SIC | 2015 |

|

RU2603159C1 |

Изобретение относится к технологии получения монокристаллического SiC — широкозонного полупроводникового материала, используемого в силовой электронике и для создания на его основе интегральных микросхем. Предложен держатель для фиксации пластины затравочного монокристалла SiC в тигле, выполненный в виде втулки из графита, внутреннее отверстие которой имеет коническую форму с величиной конусности от 0,35 до 1,15, причем D1 < d < D2, где D1, D2 – наименьший и наибольший диаметры отверстия, d – диаметр пластины затравочного монокристалла, причем внутренняя поверхность втулки покрыта упругомягким материалом, значения упругих модулей которого меньше значений упругих модулей монокристаллического SiC. Технический результат - снижение уровня механических напряжений и количества структурных дефектов в растущих монокристаллических слитках карбида кремния в пластине затравочного монокристалла SiC в процессе роста монокристаллического слитка. 9 ил., 1 табл.

Держатель для фиксации пластины затравочного монокристалла SiC в тигле, отличающийся тем, что держатель выполнен в виде втулки из графита, внутреннее отверстие которой имеет коническую форму с величиной конусности от 0,35 до 1,15, причем D1 < d < D2, где D1, D2 – наименьший и наибольший диаметры отверстия, d – диаметр пластины затравочного монокристалла, причем внутренняя поверхность втулки покрыта упругомягким материалом, значения упругих модулей которого меньше значений упругих модулей монокристаллического SiC.

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2014 |

|

RU2557597C1 |

| Способ получения монокристаллического SiC | 2020 |

|

RU2736814C1 |

| CN 115537927 A, 30.12.2022 | |||

| CN 114686984 A, 01.07.2022. | |||

Авторы

Даты

2025-04-23—Публикация

2024-05-22—Подача