Изобретение относится к микроэлектронике и касается технологии получения монокристаллического SiC - широко распространенного материала, используемого при изготовлении интегральных микросхем.

Известен способ получения монокристаллического SiC путем сублимации источника SiC, размещенного в тигле, на подложку из затравочного монокристалла SiC (см., например: JP 2008074662, С30В 29/36, С30В 29/10, 2008; ЕР 1164211, С30В 23/00, С30В 29/36, 2001; JP 2006069851, С30В 29/36, С30В 29/10, 2006).

Однако целевой продукт, полученный данным способом, обладает низким структурным совершенством из-за содержащихся в нем микропор, возникающих вследствие захвата макрочастиц углерода из газовой фазы растущим кристаллом SiC. Это приводит к низкой надежности изготавливаемых из него микроэлектронных схем.

Для подавления развивающихся от внешнего края затравочного кристалла микродефектов и напряжений наружные поверхности монокристаллического SiC, получаемого сублимацией источника на подложку, подвергают сублимационному травлению на ранних стадиях роста кристалла (JP 2007176718, С30В 29/36, С30В 29/10, 2007).

Другой путь улучшения качества целевого продукта заключается в выращивании монокристаллического SiC в тепловом контакте с поликристаллическим SiC, что обеспечивает выравнивание температуры поверхности целевого продукта для препятствия образованию микротрещин (JP 2001114598, С30В 29/36, С30В 29/10, 2001). В качестве средства для выравнивания тепловых полей известно использование теплового экрана, установленного в пространстве переноса паровой фазы SiC (JP 2000264795, С30В 23/00, С30В 29/36, С30В 29/10, 2000).

Одним из путей развития современных способов получения монокристаллического SiC путем сублимации источника SiC, размещенного в тигле, на подложку из затравочного монокристалла SiC заключается в осуществлении принципа местного качества. С этой целью на пути паровой фазы устанавливают продольные графитовые перегородки, разделяющие поток переносимого SiC на участки для последующей конденсации на соответствующих затравочных кристаллах по числу образованных участков (WO 2006124103, С30В 23/00, С20В 29/36, С30В 35/00, С30В 29/10, 2006).

Другой путь состоит в диффузионном разделении компонентов паровой фазы с последующим перенаправлением выделенных балластных компонентов в пространство, сформированное вне зоны роста целевого продукта (JP 2007320794, С30В 29/36, С30В 23/06, С30В 29/10, С30В 23/02, 2007; JP 2008115033, С30В 29/36, С30В 29/10, 2008).

Однако целевой продукт, получаемый данными способами, продолжает содержать дефекты, обусловленные попаданием макрочастиц углерода в его структуру.

Наиболее близким к заявляемому по технической сущности и достигаемому качеству целевого продукта является способ получения монокристаллического SiC, предусматривающий сублимацию источника SiC, размещенного в тигле, на подложку из затравочного монокристалла SiC при прохождении паровой фазы источника SiC через барьерный уловитель углерода, представляющий собой перегородку, выполненную из пористого углерода (US 4866005, H01L 21/205, H01L 21/36, 1989).

Недостаток прототипного способа заключается в низкой скорости роста целевого продукта из-за существенного препятствия прохождению паровой фазы SiC через перегородку, выполненную из пористого углерода. Кроме того, качество целевого продукта, характеризуемое плотностью микропор, также является низким.

Техническая задача предлагаемого способа заключается в повышении качества целевого продукта и скорости его роста.

Решение указанной технической задачи заключается в том, что в способ получения монокристаллического SiC, предусматривающий сублимацию источника SiC, размещенного в тигле, на подложку из затравочного монокристалла SiC при прохождении паровой фазы источника SiC через барьерный уловитель углерода, вносится следующее изменение: в качестве барьерного уловителя углерода используют не менее двух перекрывающихся пластин, выполненных из жаропрочного материала и установленных параллельно основанию тигля из расчета

где h - расстояние между перекрывающимися пластинами, мм;

d - диаметр тигля, мм;

γ - коэффициент перекрытия (отношение площади, перекрываемой смежными пластинами, к площади тигля), равный 0,5÷0,8.

Коэффициент перекрытия у смежных пластин барьерного уловителя равен

где S1, S2 - площади соответствующих смежных пластин, см2;

S - площадь основания тигля, см2.

Причинно-следственная связь между внесенными изменениями и достигнутым повышением скорости роста SiC заключается в том, что пропускание паровой фазы через новый барьерный уловитель позволяет очистить ее от макрочастиц углерода при низком аэродинамическом сопротивлении прохождению потока, тогда как при пропускании паровой фазы через пористый углерод аэродинамическое сопротивление было большим. Причинно-следственная связь внесенных изменений с достигнутым повышением качества целевого продукта теоретически не известна. Она установлена экспериментально и состоит, по-видимому, в улучшении фильтрующей способности нового барьерного уловителя (возможно, что он улавливает не только углерод, но и другие балластные компоненты).

Обоснование режимных параметров дано в приведенном примере.

Для пропускания паровой фазы SiC может быть использован барьерный уловитель, пластины которого выполнены из графита, тантала или ниобия. Из них наилучшим материалом является графит, поскольку он наиболее дешевый и долговечный.

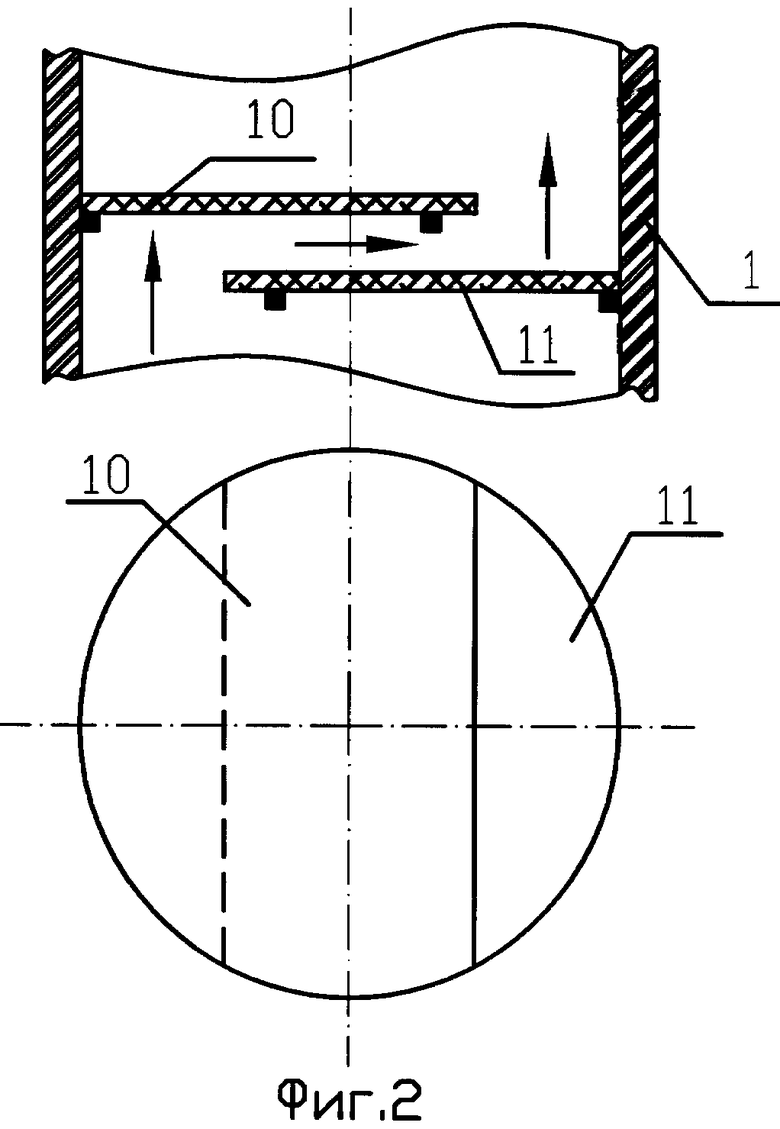

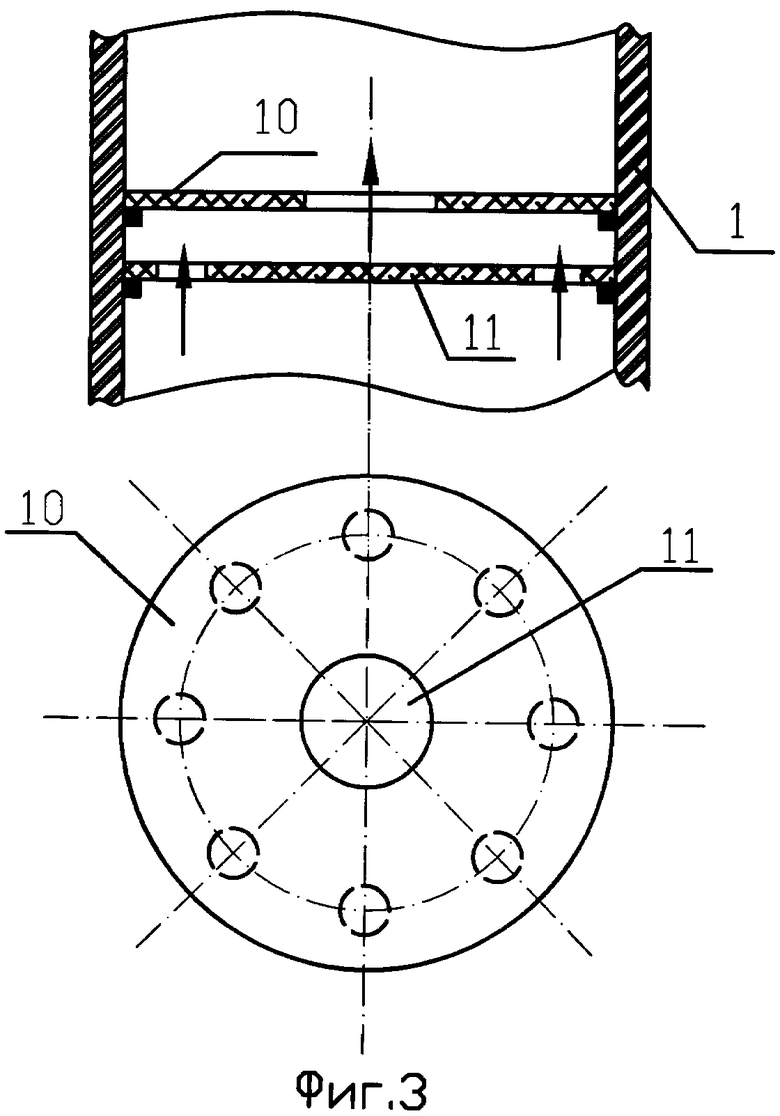

При техническом осуществлении способа пластины барьерного уловителя углерода могут иметь форму сегмента основания тигля. В другом варианте исполнения одна из пластин барьерного уловителя углерода имеет форму кольца, при этом в смежной с ней пластине выполнены сквозные отверстия для прохода паровой фазы между данными пластинами.

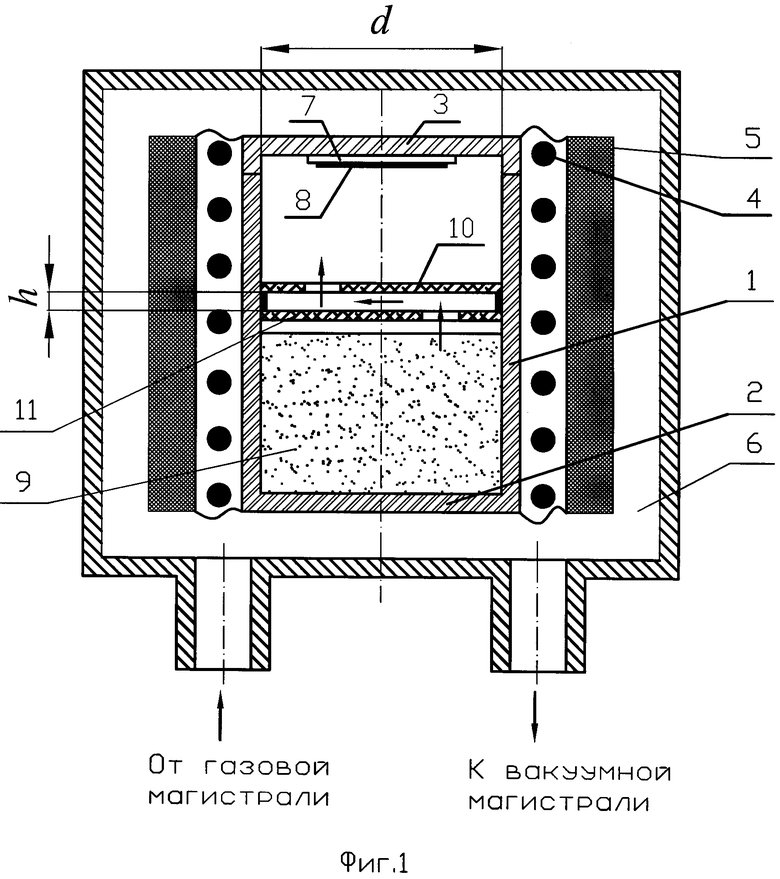

На фиг.1 приведена схема тигля для осуществления предлагаемого способа; на фиг.2 и 3 изображены варианты барьерных уловителей углерода. В таблице указаны технические характеристики способа при различных значениях режимных параметров к приведенному примеру.

В качестве технического средства для осуществления предлагаемого способа может использоваться тигель (фиг.1), содержащий цилиндрический корпус, боковая стенка 1, дно 2 и крышка 3 которого выполнены из плотного графита MПГ-6. На боковой стенке 1 тигля снаружи последовательно расположены спираль 4 резистивного электронагревателя и теплоизоляционный слой 5, выполненный из графитового войлока. Элементы 1 - 5 помещены в цилиндрическую вакуумную камеру 6 сублимационной установки. Внутри корпуса тигля на его крышке 3 установлен держатель 7 для помещения затравочного монокристалла 8 карбида кремния. На дне 2 тигля располагают исходное сырье 9 - поликристаллы карбида кремния, служащие источником получаемого целевого продукта. Между исходным сырьем 9 и затравочным монокристаллом 8 в тигле установлен барьерный уловитель углерода, сформированный из двух перекрывающихся пластин 10 и 11 (возможен вариант с большим количеством перекрывающихся пластин), выполненных из графитовой фольги ГФА толщиной 2 мм.

В описываемом примере используют перекрывающиеся пластины 10 и 11, форма которых представлена на фиг.2 и 3.

В варианте фиг.2 пластины 10 и 11 барьерного уловителя углерода имеют форму сегмента основания тигля, ограниченного дугой более 180° окружности его внутреннего диаметра.

В варианте фиг.3 одна из пластин барьерного уловителя углерода имеет форму кольца, наружный диаметр которого равен внутреннему диаметру тигля, а в смежной с ней пластине выполнены сквозные отверстия для прохода паровой фазы SiC между данными пластинами. Последнее условие соблюдается, если ортогональные проекции указанных сквозных отверстий попадают в площадь кольца смежной пластины.

Для экспериментальной проверки способа использован затравочный монокристалл 8 из SiC политипа 4Н номинальной ориентации (0001) и отклонением в 9° в направлении азимута [11-20] со средней по поверхности плотностью микропор 10-30 см-2. Данный материал подвергнут последовательной двусторонней шлифовке и полировке на алмазных пастах с уменьшением величины зерна абразива до 0,25 мкм с последующим травлением в расплавленной КОН в течение 10 мин при 600°С и ультразвуковой отмывкой в деионизованной воде.

В качестве источника SiC использован высокочистый порошкообразный карбид кремния производства фирмы Saint-Gobain (Norge), с размером зерна ≈l00 мкм. Порошок SiC помещают в тигель (фиг.1) с внутренним диаметром d=80 мм и проводят предварительное спекание в вакууме в течение 2 ч при 2000°С для удаления оксидного слоя на поверхностях зерен и уменьшения удельной поверхности порошка.

Далее после охлаждения тигля в его держателе 7 закрепляют затравочный кристалл 8. Вакуумную камеру 6 откачивают до давления 8·10-6 мм рт.ст., а тигель нагревают до 1000°C с помощью электроспирали 4 и выдерживают при данной температуре в течение 1 ч для удаления остаточных загрязнений. После этого вакуумную камеру 8 заполняют аргоном до давления 100 мм рт.ст. и нагревают до температуры источника SiC, равной 2220°С. Температура затравочного кристалла при этом составляет 2030°С. Выдерживают при указанных температуре и давлении в течение 1 ч, после чего производят откачку вакуумной камеры 6 до давления аргона 3 мм рт.ст., при котором происходит рост слитка SiC на затравочном кристалле 8 в течение 12-18 часов. По окончании выращивания слитка целевого продукта вакуумную камеру охлаждают до комнатной температуры и разгерметизируют. Из тигля извлекают монокристаллический слиток карбида кремния политипа 4Н.

Скорость роста слитка определяют прямым измерением толщины слитка, а также гравиметрически (по изменению веса держателя 7 с затравкой 8 и наращенным на ней целевым продуктом). Плотность микропор и дислокации в слитке определяют под микроскопом после щелочного травления поверхности целевого продукта. Включения углерода в выращенный слиток идентифицируют визуально под микроскопом, а также с помощью рентгеноструктурного анализа.

Результаты 6-кратных испытаний вариантов способа в среде аргона при указанных температурах источника SiC и затравочного монокристалла, равных 2220°С и 2030°С соответственно, давлении в вакуумной камере 6, равном 3 мм рт.ст., и различных значениях коэффициента у перекрытия пластин 10 и 11 и расстояния h между пластинами приведены в таблице.

Как видно из таблицы, при оптимальном значении параметров барьерного уловителя углерода γ=0,6 и h=0,4d(l-γ) скорость роста целевого продукта составляет 1,5 мм/ч, а плотность микропор в нем равна 25 см-2. С увеличением значения коэффициента перекрытия пластин 10 и 11 в барьерном уловителе углерода до γ=0,8 плотность микропор несколько снижается (до 19 см-2), однако при этом резко уменьшается скорость роста целевого продукта (до 0,7 мм/ч). Дальнейшее (запредельное) увеличение значения коэффициента γ приводит к остановке роста целевого продукта из-за зарастания барьерного уловителя пленкой SiC. Снижение значения коэффициента γ приводит к увеличению скорости роста целевого продукта до 2,4 мм/ч, однако при этом резко ухудшается его качество (плотность микропор 62 см-2 и более). Качество целевого продукта, полученного прототипным способом, характеризуется плотностью микропор не менее 100 см-2 при скорости роста монокристаллического SiC не более 1 мм/ч.

Таким образом, использование предлагаемого способа позволяет в 1,5 раза увеличить скорость роста монокристаллического SiC при улучшении качества целевого продукта в 4 раза в отношении плотности микропор. Техническим результатом, производным от достигнутого, является повышение производительности труда и выхода целевого продукта, а также снижение материалоемкости и трудоемкости способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монокристаллического SiC | 2020 |

|

RU2736814C1 |

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2014 |

|

RU2557597C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2017 |

|

RU2671349C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2433213C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2633909C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2621767C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2014 |

|

RU2562486C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2454491C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА SiC | 2014 |

|

RU2562484C1 |

Изобретение относится к микроэлектронике и касается технологии получения монокристаллического SiC, используемого для изготовления интегральных микросхем. Способ получения монокристаллического SiC предусматривает сублимацию источника SiC 9, размещенного в тигле, на подложку из затравочного монокристалла SiC 8 при прохождении паровой фазы источника SiC 9 через барьерный уловитель углерода (БУУ). В качестве БУУ используют не менее двух перекрывающихся пластин 10, 11, выполненных из жаропрочного материала (графита, тантала или ниобия) и установленных параллельно основанию тигля из расчета h=(0,2÷0,6)·d·(1-γ), где h - расстояние между перекрывающимися пластинами, мм; d - диаметр тигля, мм; γ - коэффициент перекрытия (отношение площади, перекрываемой смежными пластинами, к площади тигля), равный 0,5-0,8. Технический результат изобретения заключается в повышении скорости роста SiC (оптимально 1,5 мм/ч) при высоком качестве целевого продукта, характеризуемом плотностью микропор 19-25 см-2. 3 з.п. ф-лы, 1 табл., 3 ил.

1. Способ получения монокристаллического SiC, предусматривающий сублимацию источника SiC, размещенного в тигле, на подложку из затравочного монокристалла SiC при прохождении паровой фазы источника SiC через барьерный уловитель углерода, отличающийся тем, что в качестве барьерного уловителя углерода используют не менее двух перекрывающихся пластин, выполненных из жаропрочного материала и установленных параллельно основанию тигля из расчета

h=(0,2÷0,6)·d·(1-γ),

где h - расстояние между перекрывающимися пластинами, мм;

d - диаметр тигля, мм;

γ - коэффициент перекрытия (отношение площади, перекрываемой смежными пластинами, к площади тигля), равный 0,5-0,8.

2. Способ по п.1, отличающийся тем, что паровую фазу источника SiC пропускают через барьерный уловитель, пластины которого выполнены из графита, тантала или ниобия.

3. Способ по п.1, отличающийся тем, что паровую фазу источника SiC пропускают через барьерный уловитель, пластины которого имеют форму сегмента основания тигля.

4. Способ по п.1, отличающийся тем, что паровую фазу источника SiC пропускают через барьерный уловитель, одна из пластин которого имеет форму кольца, а в смежной с ней пластине выполнены сквозные отверстия для прохода паровой фазы между данными пластинами.

| US 4866005 A, 12.09.1989 | |||

| Способ выращивания кристаллов карбида кремния и устройство для его осуществления | 1989 |

|

SU1663060A1 |

| JP 10291899 A, 04.11.1998 | |||

| US 6336971 B1, 08.01.2002. | |||

Авторы

Даты

2010-11-27—Публикация

2009-04-22—Подача