Изобретение относится к микроэлектронике и касается технологии получения монокристаллического SiC - широко распространенного материала, используемого при изготовления интегральных микросхем.

Слитки монокристаллического SiC обычно выращивают методом сублимации-конденсации (так называемый модифицированный метод Лели). В соответствии с этим методом в ростовом тигле, обычно выполненном из графита, размещают напротив друг друга сверху пластину затравочного монокристалла SiC и снизу источник карбида кремния (порошок карбида кремния). Перенос частиц карбида кремния из источника карбида кремния на поверхность пластины затравочного монокристалла SiC осуществляют при высоких температурах (обычно выше 2000°С) в вакууме или атмосфере остаточного инертного газа (аргон, с давлением 50 Па…1000 Па), для чего создают температурный градиент между более горячим источником карбида кремния и менее нагретой пластиной затравочного монокристалла SiC (разность температур 20 К…200 К). Испарение источника карбида кремния протекает нестехиометрично, в газовой фазе присутствуют несколько кремнийсодержащих компонентов (Si, Si2C и SiC2). Как правило, газовая фаза всегда сильно обогащена кремнием (атомное отношение Si/C много больше единицы), а источник - углеродом (источник обуглероживается). В процессе выращивания слитка монокристаллического SiC количество избыточного кремния в газовой фазе в ростовом тигле еще больше увеличивается.

На поверхности источника карбида кремния вследствие обуглероживания образуются слабосвязанные с поверхностью макрочастицы углерода (размером от единиц микрометров до долей миллиметра) Эти макрочастицы углерода могут отрываться от поверхности источника карбида кремния, вследствие воздействия различных сил (термофоретическая сила, сила Стокса), и двигаться снизу вверх, попадая на поверхность растущего слитка монокристаллического карбида кремния. Макрочастицы углерода в растущем слитке монокристаллического карбида кремния инициируют возникновение большого числа дефектов, в первую очередь микропор и приводят к деградации структуры слитка монокристаллического карбида кремния.

В свою очередь, компоненты газовой фазы стремятся вступить в химическую реакцию с любыми доступными в ростовом тигле графитовыми поверхностями. В результате:

1) при взаимодействии компонентов газовой фазы с внутренними поверхностями стенок ростового тигля уменьшается срок службы ростового тигля (коррозия стенок ростового тигля);

2) на внутренних поверхностях стенок ростового тигля также появляются участки слабосвязанного углерода, который также может попадать в растущий слиток монокристаллического SiC в виде макрочастиц (пыли) размером 10-3..1 мм и приводить к появлению микропор и кустов дислокаций, вызывая деградацию растущего слитка монокристаллического SiC;

3) уменьшается количество избыточного кремния в газовой фазе, газовая фаза становится менее агрессивной.

На воспроизводимость процесса выращивания слитка монокристаллического карбида кремния факторы 1) и 2) оказывают негативное влияние, фактор 3) - положительное.

Процесс переноса слабосвязанного углерода (макрочастиц углерода) с источника карбида кремния и внутренних поверхностей стенок ростового тигля в газовую фазу и далее на поверхность растущего слитка монокристаллического SiC почти всегда увеличивается пропорционально скорости роста слитка монокристаллического SiC, вследствие увеличения потока газовой фазы между источником карбида кремния и растущим слитком монокристаллического SiC. Поэтому необходимо не просто исключить процесс переноса макрочастиц углерода на поверхность растущего слитка монокристаллического SiC, но сделать это при сохранении типовых скоростей выращивания слитков монокристаллического SiC.

Известен способ получения слитка монокристаллического SiC путем сублимации источника карбида кремния, размещенного в ростовом тигле, на пластину затравочного монокристалла SiC (JP 2008074662, С30В 29/36, С30В 29/10, 2008; ЕР 1164211, С30В 23/00, С30В 29/36, 2001; JP 2006069851, С30В 29/36, С30В 29/10, 2006).

Однако слиток монокристаллического SiC, полученный данным способом, обладает низким структурным совершенством из-за содержащихся в нем микропор, возникающих вследствие захвата макрочастиц углерода из газовой фазы растущим слитком монокристаллического SiC. Это приводит к низкой надежности изготавливаемых из него микроэлектронных приборов.

Одним из путей улучшения структурного качества слитков монокристаллического SiC является выращивание слитка монокристаллического карбида кремния в тепловом контакте с поликристаллическим SiC, что обеспечивает выравнивание температуры поверхности слитка монокристаллического SiC для препятствия образованию микротрещин (JP 2001114598, С30В 29/36, С30В 29/10, 2001). В качестве средства для выравнивания температуры поверхности растущего слитка монокристаллического SiC известно использование теплового экрана в виде набора экранирующих пластин из различных марок графита, установленных в пространстве переноса газовой фазы SiC (JP 2000264795, С30В 23/00, С30В 29/36, С30В 29/10, 2000).

Одним из путей развития современных способов получения слитков монокристаллического SiC путем сублимации источника карбида кремния, размещенного в ростовом тигле, на пластину затравочного монокристалла SiC, заключается в осуществлении принципа местного качества. С этой целью на пути паровой фазы устанавливают продольные графитовые перегородки, разделяющие поток переносимого SiC на участки, для последующей конденсации на соответствующих затравочных кристаллах по числу образованных участков (WO 2006124103, С30В 23/00, С30В 29/36, С30В 35/00, С30В 29/10, 2006).

Другой путь состоит в диффузионном разделении компонентов газовой фазы с последующим перенаправлением выделенных балластных компонентов в пространство, сформированное вне зоны роста целевого продукта (JP 2007320794, С30В 29/36, С30В 23/06, С30В 29/10, С30В 23/02, 2007; JP 2008115033, С30В 29/36, С30В 29/10, 2008).

Однако слиток монокристаллического SiC, получаемый данными способами, продолжает содержать дефекты, обусловленные попаданием макрочастиц углерода в его структуру.

Для уменьшения количества макрочастиц углерода в растущем слитке монокристаллического SiC используют барьерные уловители углерода, расположенные между источником карбида кремния и пластиной затравочного монокристалла SiC. Барьерный уловитель в виде перегородки из пористого углерода, установленный в пространстве между источником карбида кремния и затравочным монокристаллом SiC, (US 4866005, H01L 21/205, H01L 21/36, 1989; CN 202430332, С30В 23/02, С30В 29/02, 2012) позволяет задержать макрочастицы углерода из источника карбида кремния, однако в результате взаимодействия с газовой фазой сам становится источником загрязнения слитка монокристаллического SiC. Барьерный уловитель в виде двух и более перекрывающихся пластин из жаропрочного материала (RU 2405071, С30В 23/00, С30В 29/36, 2010) очищает газовую фазу от включений макрочастиц углерода, но приводит к существенному снижению скорости роста до коммерчески неприемлемых величин, вследствие увеличения пути потока и осаждения твердых частиц карбида кремния на поверхностях барьерного уловителя.

Для улучшения структурного совершенства слитка монокристаллического SiC используют теплоизоляционный элемент, установленный на поверхности источника карбида кремния, (JP 2015212207, С30В 29/36, 2015) - для блокирования теплового потока от верхней поверхности центральной части источника карбида кремния. Способ частично блокирует тепловой поток и массоперенос от центральной части источника, но не устраняет полностью дефекты, вызванные попаданием макрочастиц углерода в растущий слиток монокристаллического SiC.

Наиболее близким к заявляемому по технической сущности является способ получения слитка монокристаллического SiC (WO 2019171901, «Production method for a silicon carbide single crystal», МПК C23C 14/06, C30B 23/02, C30B 29/36, опубл. 12.09.2019), в котором на поверхности источника карбида кремния и внутренних поверхностях стенок ростового тигля, путем предварительного нанесения смеси из порошков тантала, углерода и фенольной смолы и последующей термообработки нанесенной смеси формируют пленку карбида тантала (ТаС), а слиток монокристаллического SiC выращивают после или непосредственно во время формирования пленки карбида тантала.

При выращивании слитка монокристаллического SiC непосредственно во время формирования пленки карбида тантала, то есть во время термообработки смеси порошков тантала, углерода и фенольной смолы в ростовом тигле протекают одновременно три процесса: рост слитка монокристаллического SiC путем испарения источника карбида кремния и осаждения компонентов газовой фазы на пластину затравочного монокристалла SiC, взаимодействие порошков тантала и углерода с образованием карбида тантала, отверждение фенольной смолы. Компоненты фенольной смолы, переходящие в газовую фазу при ее отверждении, изменяют состав газовой фазы, а также могут осаждаться на поверхности пластины затравочного монокристалла, изменяя условия выращивания слитка монокристаллического SiC и приводя к деградации растущего слитка монокристаллического SiC. При таком варианте способа-прототипа качественные слитки монокристаллического SiC не могут быть получены.

Согласно другому варианту способа-прототипа источник карбида кремния размещают в ростовом тигле, после чего предварительно сформированную смесь из порошков тантала, углерода и фенольной смолы наносят на поверхности источника карбида кремния и внутренние поверхности стенок ростового тигля. После нанесения смеси ростовой тигель подвергают термообработке, в результате которой при высокой температуре тантал взаимодействует с углеродом с образованием карбида тантала, а фенольная смола отжигается и отверждается, формируя на поверхности источника и стенок ростового тигля твердую пленку из карбида тантала и углерода, которая "приклеена" к этим поверхностям. Только после отжига и отверждения фенольной смолы в ростовом тигле устанавливают пластину затравочного монокристалла SiC и выполняют рост слитка монокристаллического SiC.

Этот вариант способа-прототипа также характеризуется недостаточно высоким качеством выращенных слитков монокристаллического карбида кремния.

Во-первых, при реализации такого способа в ростовой тигель вносится большое количество фенольной смолы, которая неизбежно загрязняет ростовой тигель. При нагреве фенольные смолы с большим выходом превращаются в твердый кокс, тем не менее, выход твердого продукта не 100-процентный, летучие продукты могут осаждаться в разных местах ростового тигля и выступать источниками загрязнений и дефектов в растущем слитке монокристаллического SiC.

Во-вторых, образующаяся пленка карбида тантала имеет неоднородную толщину и, соответственно, неоднородную проницаемость для компонентов газовой фазы в процессе выращивания слитка монокристаллического SiC, так как наносится вручную на порошок источника карбида кремния и внутренние поверхности стенок ростового тигля. Неоднородная толщина пленки карбида тантала на источнике карбида кремния и ее неоднородная проницаемость для компонентов газовой фазы приводят к невоспроизводимости скорости роста слитка монокристаллического SiC, всего процесса выращивания и снижению качества растущих слитков монокристаллического SiC.

В-третьих, смесь порошков тантала, углерода и фенольной смолы всегда содержит в избытке углерод, который на отдельных участках источника карбида кремния может быть не приклеен к источнику карбида кремния или внутренним поверхностям стенок ростового тигля, а находится в свободном состоянии и способен попадать на поверхность растущего слитка монокристаллического SiC и ухудшать его качество.

Недостатком такого способа-прототипа также являются неоправданно высокие расходы при осуществлении способа.

Во-первых, нанесенную на поверхность источника карбида кремния и внутренние поверхности стенок ростового тигля смесь тантала, углерода и фенольной смолы необходимо подвергнуть термообработке, то есть произвести нагрев приблизительно до температуры роста слитка монокристаллического SiC и выдержку в течение длительного времени при этой температуре при некотором давлении инертного газа. Обычным в таких случаях является термообработка в вакууме, однако в этом случае начнет испаряться карбид кремния, что нежелательно. Использование атмосферы инертного газа или снижение температуры до значений, при которых карбид кремния не испаряется (Т<1500°С), приведут к еще большему увеличению времени термообработки и, соответственно, к дополнительным затратам на осуществление предварительного процесса термообработки.

Во-вторых, образовавшаяся пленка карбида тантала лежит непосредственно на источнике карбида кремния, находясь в физическом контакте с порошком карбида кремния. При таком расположении пленки велика вероятность перераспределения температурных градиентов в ростовом тигле и нарастания плотных слоев твердого карбида кремния под поверхностью пленки из карбида тантала. Появление плотной пленки карбида кремния будет препятствовать дальнейшему испарению источника и снизит скорость роста слитка монокристаллического карбида кремния до коммерчески неприемлемых величин (<0,2 мм/час).

В-третьих, в способе-прототипе пленка карбида тантала наносится по всей поверхности источника карбида кремния и по всем свободным поверхностям внутренних стенок ростового тигля. Это приводит к избыточному расходу дорогостоящего порошка тантала и также увеличивает расходы на осуществление способа.

Кроме того, для выращивания слитка монокристаллического SiC используется дорогостоящий источник карбида кремния - высокочистый порошок SiC. Для обеспечения высоких скоростей выращивания слитка монокристаллического SiC масса источника карбида кремния всегда в несколько раз превышает массу выращиваемого слитка монокристаллического SiC. За время процесса выращивания источник карбида кремния весь не потребляется, однако оставшийся после процесса порошок представляет собой смесь карбида кремния и мелкодисперсного углерода, вследствие обуглероживания источника. Такой источник может быть использован повторно для выращивания другого слитка монокристаллического SiC, но для этого он должен быть очищен от мелкодисперсного углерода - например, путем отжига на воздухе при температуре порядка 900°С. В результате этого отжига углерод окисляется до газообразных СО и СО2, а источник снова становится монофазным (то есть состоящим только из карбида кремния) и может быть использован повторно. Однако, источник, используемый в способе-прототипе, не может быть регенерирован и использован повторно, так как содержит не только углерод, но и включения карбида тантала, которые не могут быть удалены из источника простым способом. Поэтому в способе-прототипе должны использоваться большие количества дорогостоящего порошка SiC, что также увеличивает расходы на осуществление способа.

Задачей предлагаемого изобретения является создание способа получения слитков монокристаллического SiC, обеспечивающего технический результат, заключающийся в улучшении качества слитков монокристаллического SiC при снижении затрат на проведение способа.

Сущность изобретения заключается в том, что в способе получения монокристаллического SiC, включающем сублимацию источника карбида кремния на пластину затравочного монокристалла SiC, в присутствии расположенной параллельно ей во внутреннем объеме ростового тигля пленки из карбида тугоплавкого металла, созданной до проведения сублимации, сублимацию проводят в ростовом тигле, выполненным составным из двух герметично соединенных частей, верхняя часть которого, выполненная с меньшим диаметром внутренней полости D1, предназначена для размещения пластины затравочного монокристалла SiC и слитка монокристаллического SiC, а нижняя, с бóльшим диаметром внутренней полости D2 - для размещения источника карбида кремния и пленки из карбида тугоплавкого металла, при этом в нижней части составного ростового тигля на расстоянии Н от линии сопряжения частей составного ростового тигля размещают пластину из пористого графита со средним размером пор Р, на которую со стороны, обращенной к пластине затравочного монокристалла SiC и соосно ей, предварительно создана пленка из карбида тугоплавкого металла диаметром D3≥D1+2Н и толщиной Н3≤Р.

Пленка из карбида тугоплавкого металла на пластине из пористого графита может быть создана путем нанесения либо реактивным магнетронным распылением, либо реактивным катодным распылением, либо реактивным дуговым испарением.

Пленка из карбида тугоплавкого металла может быть также сформирована путем нанесения на пластину из пористого графита пленки из тугоплавкого металла с последующей его карбидизацией.

Пленку из тугоплавкого металла на пластину пористого графита можно нанести либо магнетронным распылением, либо катодным распылением, либо дуговым испарением.

Металл для создания пленки из карбида тугоплавкого металла на пластине из пористого графита может быть выбран из ряда тугоплавких металлов: Ta, Zr, Nb, Mo, W.

Пластина из пористого графита может иметь либо форму круга, либо форму многоугольника. На периферии пластины из пористого графита могут быть выполнены отверстия.

Пластина из пористого графита может быть выполнена составной, таким образом, что часть пластины из пористого графита, на которой создают пленку из карбида тугоплавкого металла, выполнена из графита с большей плотностью, а периферийная часть, свободная от пленки из карбида тугоплавкого металла, выполнена из графита с меньшей плотностью.

Пластина из пористого графита может быть размещена путем установки в источнике карбида кремния штока, на котором закреплена пластина из пористого графита.

Пластина из пористого графита также может быть размещена путем установки на кольцевой выступ на внутренней поверхности нижней части ростового тигля.

Предлагаемый способ обладает отличиями, позволяющими улучшить качество выращиваемых слитков монокристаллического SiC при уменьшении затрат на проведение способа.

Отличия, позволяющие улучшить качество выращиваемых слитков монокристаллического SiC:

1) В ростовом тигле размещают пластину из пористого графита с предварительно нанесенной на нее пленкой из карбида тугоплавкого металла. Пленка из карбида тугоплавкого металла расположена в определенном месте ростового тигля, имеет определенные толщину и диаметр, что позволяет обеспечить повышение качества слитка монокристаллического SiC за счет того, что макрочастицы углерода с поверхности источника карбида кремния не попадают в растущий слиток монокристаллического SiC.

2) Пленка из карбида тугоплавкого металла формируется предварительно, вне ростового тигля и поэтому не вносит загрязнений в ростовой тигель, которые могут взаимодействовать с газовой фазой в ростовом тигле, изменять ее состав и ухудшать качество слитка монокристаллического SiC. Сама пленка из карбида тугоплавкого металла обладает хорошей адгезией к пластине из пористого графита, является химически инертной и не взаимодействует с компонентами газовой фазы. В результате применения способа качество растущего слитка монокристаллического SiC улучшается.

3) Пленка из карбида тугоплавкого металла наносится определенным промышленным методом нанесения, что позволяет получить пленку из карбида тугоплавкого металла с высокой однородностью и воспроизводимостью толщины по площади нанесения. Поток газовых компонентов, проходящих сквозь пластину из пористого графита с пленкой из карбида тугоплавкого металла, будет однородным по площади пластины из пористого графита и будет воспроизводиться от эксперимента к эксперименту, что также позволит улучшить качество растущих слитков монокристаллического SiC.

4) Используемый ростовой тигель имеет определенное соотношение геометрических параметров: диаметр внутренней полости нижней части ростового тигля больше диаметра внутренней полости верхней части ростового тигля. Такое соотношение параметров позволяет увеличить приведенную площадь испарения (площадь источника карбида кремния, приведенную к единице площади пластины затравочного монокристалла SiC) и достичь улучшения качества слитков монокристаллического SiC без снижения скорости выращивания.

5) Используемая пластина из пористого графита имеет определенную форму, пористость и толщину, что позволяет осуществить прохождение компонентов газовой фазы сквозь пластину из пористого графита в нужном количестве за единицу времени и достичь улучшения качества слитка монокристаллического SiC без снижения скорости выращивания.

6) Кроме того, пластина из пористого графита может быть выполнена в виде составной конструкции, в которой функционально различные части пластины из пористого графита (центральная и периферийная) изготавливаются из различных марок графита или углеродсодержащих материалов. Такая конструкция позволяет реализовать принцип местного качества (раздельный подбор оптимального материала для каждой части пластины из пористого графита) и добиться улучшения качества слитков монокристаллического SiC без снижения скорости выращивания.

Отличия, позволяющие снизить затраты на проведение способа:

1) Пленка из карбида тугоплавкого металла наносится локально, имеет малую толщину, что позволяет сократить затраты на проведение способа, вследствие экономии дорогостоящего тантала.

2) Пленки из тугоплавкого металла можно наносить одновременно на несколько пластин из пористого графита. Карбидизацию пленок из тугоплавкого металла также можно проводить одновременно для большого числа пластин, в едином процессе, что также позволяет снизить затраты на проведение способа.

3) В источник карбида кремния в течение процесса выращивания слитка монокристаллического карбида кремния не вносится никаких загрязнений, так как пленка из карбида тугоплавкого металла формируется не на источнике карбида кремния, а на пластине из пористого графита, вне ростового тигля и без контакта с источником карбида кремния. Источник карбида кремния не содержит включений карбида тантала и отвержденной фенольной смолы, что позволяет регенерировать источник карбида кремния для повторного использования и таким образом сократить затраты на проведение способа.

Предлагаемое изобретение иллюстрируют следующие чертежи.

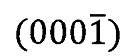

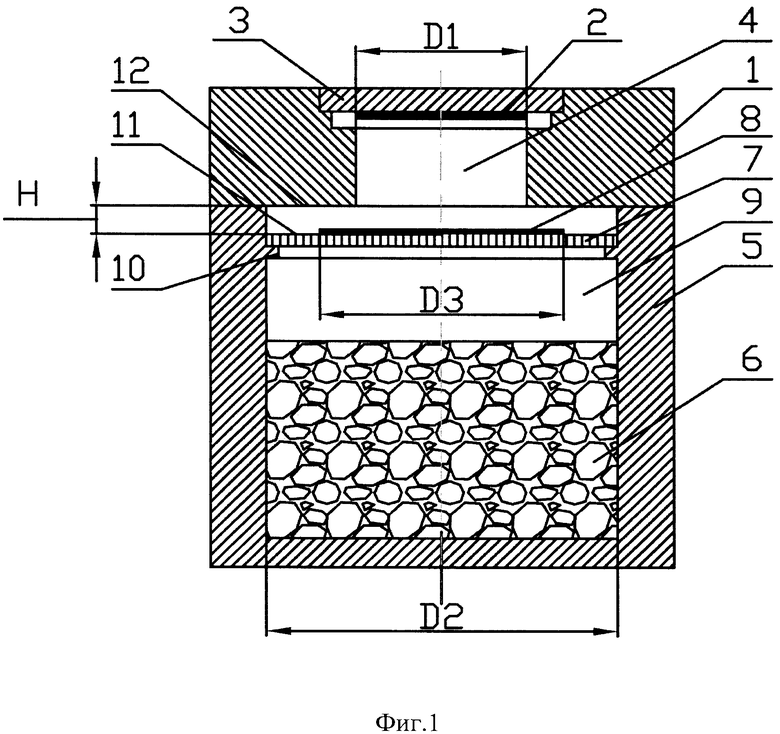

Фиг. 1 - схематичное изображение в разрезе общего вида ростового тигля с пластиной из пористого графита, размещенной на кольцевом выступе, вид сбоку;

Фиг. 2 - нижняя часть ростового тигля с пластиной из пористого графита круглой формы, вид сверху;

Фиг. 3-нижняя часть ростового тигля с пластиной из пористого графита в форме правильного шестиугольника, вид сверху;

Фиг. 4 - нижняя часть ростового тигля с пластиной из пористого графита круглой формы, с отверстиями по периферии пластины, вид сверху;

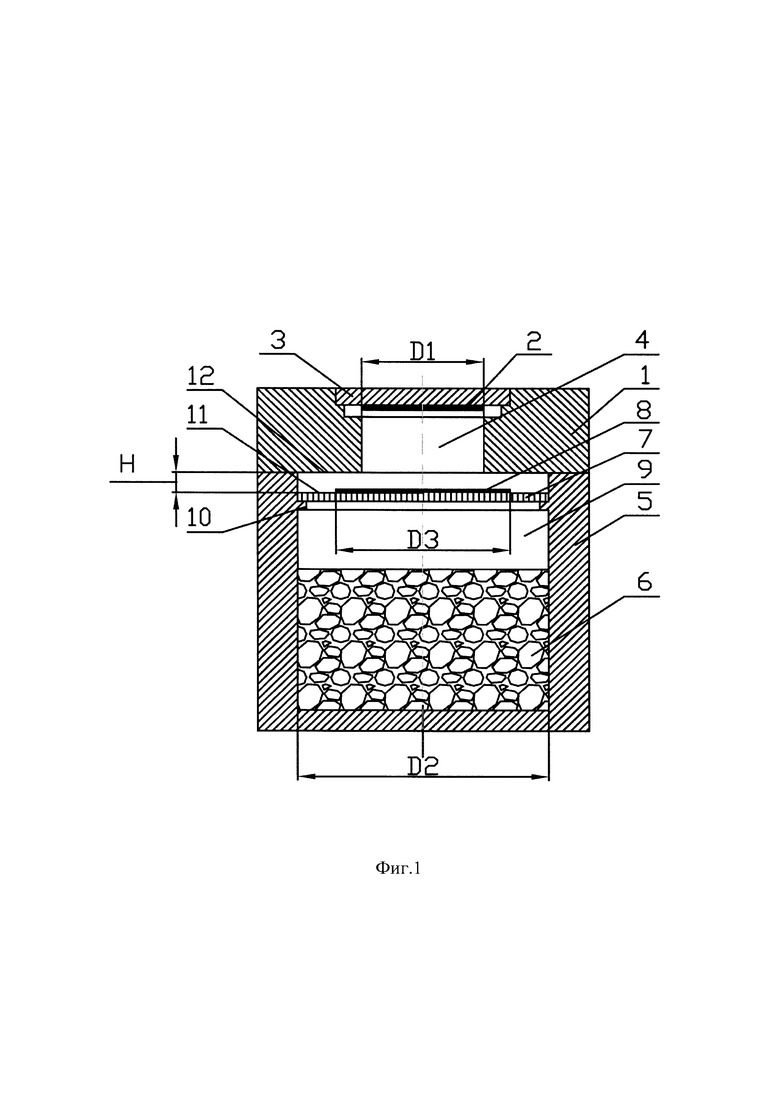

Фиг. 5 - схематичное изображение в разрезе общего вида ростового тигля с пластиной из пористого графита, закрепленной на штоке, вид сбоку;

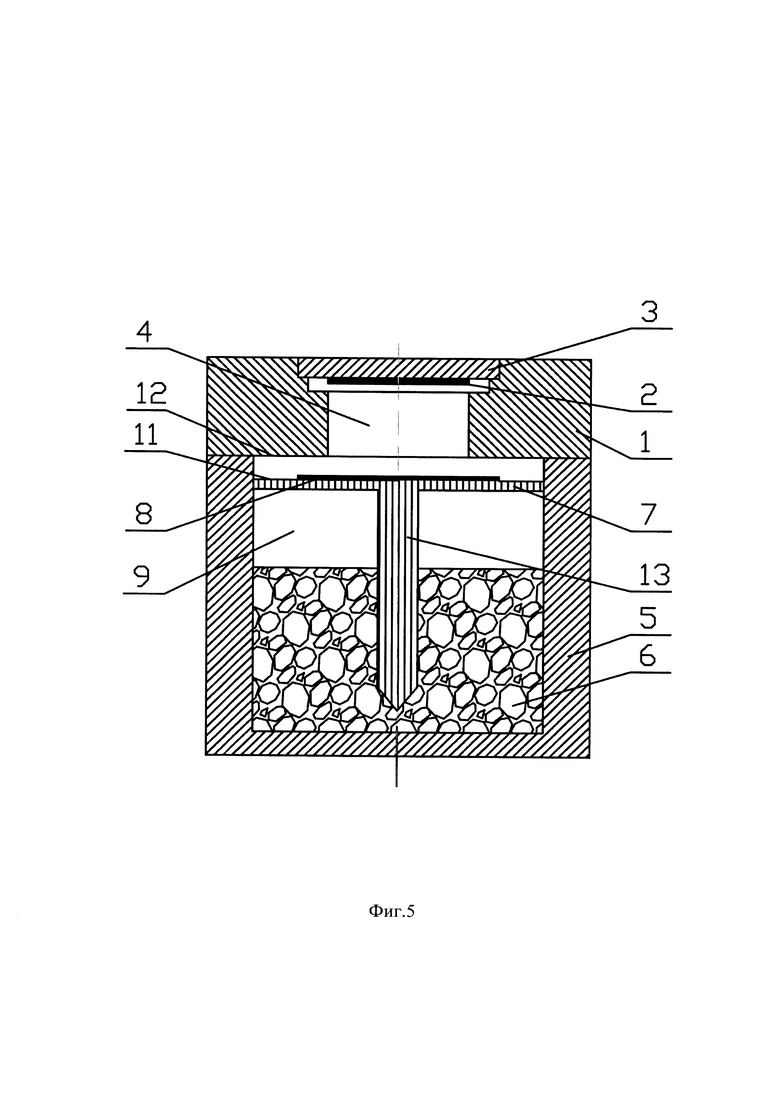

Фиг.6 - схематичное изображение в разрезе общего вида ростового тигля с составной пластиной из пористого графита, размещенной на кольцевом выступе, вид сбоку.

Цифрами на фигурах (Фиг. 1-6) обозначены: 1 -верхняя часть ростового тигля, 2 - пластина затравочного монокристалла SiC, 3 - держатель, 4 - внутренняя полость верхней части ростового тигля, 5 - нижняя часть ростового тигля, 6 - источник карбида кремния, 7 - пластина из пористого графита, 8 - пленка из карбида тугоплавкого металла, 9 - внутренняя полость нижней части ростового тигля, 10 - кольцевой выступ, 11 - верхняя поверхность пластины из пористого графита 7, 12 - поверхность соединения верхней и нижней частей ростового тигля, 13 - шток, 14 - отверстие, 15 - центральная часть составной пластины из пористого графита, 16 - периферийная часть составной пластины из пористого графита.

В качестве технического средства для осуществления предлагаемого способа может быть использован ростовой тигель (фиг. 1), имеющий цилиндрический корпус из плотного графита, который выполнен составным из двух частей - верхней части составного тигля 1 и нижней части составного тигля 5. Диаметр внутренней полости 4 верхней части ростового тигля 1 меньше диаметра внутренней полости 9 нижней части ростового тигля 5.

В верхней части ростового тигля 1 пластина затравочного монокристалла SiC 2 зафиксирована на держателе 3. В нижней части составного тигля 5 размещают источник карбида кремния 6 и пластину из пористого графита 7, на которой со стороны, обращенной к пластине затравочного монокристалла SiC 2 и соосно ей, создана пленка из карбида тугоплавкого металла 8.

Пластину из пористого графита 7 с пленкой из карбида тугоплавкого металла 8 размещают либо путем установки на кольцевой выступ 10 на внутренней поверхности нижней части ростового тигля 5 (фиг. 1), либо путем установки в источнике штока 13, на котором закреплена пластина из пористого графита 7 (фиг. 5). Пластина из пористого графита 7 и шток 13 могут быть выполнены в виде единой детали или в виде двух деталей, зафиксированных друг относительно друга.

Пластина из пористого графита 7 может быть выполнена либо в форме круга (фиг. 2), либо в форме многоугольника (фиг. 3). На периферии пластины из пористого графита 7 могут быть выполнены отверстия 14 (фиг. 4).

Также пластина из пористого графита 7 может быт выполнена составной, таким образом, что часть пластины из пористого графита 15, на которой создают пленку из карбида тугоплавкого металла 8, выполнена из графита с большей плотностью, а периферийная часть, свободная от пленки из карбида тугоплавкого металла 16, выполнена из графита с меньшей плотностью (фиг. 6).

При этом пленка из карбида тугоплавкого металла 8 характеризуется диаметром D3≥D1+2Н и толщиной Н3≤Р, где D1 - диаметр внутренней полости 4 верхней части ростового тигля 1, Н - расстояние от поверхности соединения частей ростового тигля 12 до верхней поверхности 11 пластины из пористого графита 7, Р - величина среднего размера пор пластины из пористого графита 7.

Ограничение по толщине пленки Н3≤Р учитывает пористость пластины из пористого графита 7 и позволяет наносить и использовать пленку из карбида тугоплавкого металла 8, которая не закрывает естественную пористость пластины из пористого графита 7, то есть не препятствует прохождению газовой фазы сквозь эту пластину. Все графиты характеризуются естественной пористостью и газопроницаемостью, что позволяет использовать их в качестве фильтров газовых потоков. Для уменьшения гидродинамического сопротивления протеканию газа необходимо применять тонкие пластины из марок графита, обладающих наиболее высокими значениями открытой пористости (от 30% и выше) и обычно относительно большими средними размерами пор. Пленка из карбида тугоплавкого металла 8, нанесенная на пластину из пористого графита 7 и расположенная напротив пластины затравочного монокристалла SiC 2 и растущего слитка монокристаллического SiC, блокирует образование слабосвязанного углерода на поверхности, на которую она нанесена, и препятствует появлению макрочастиц углерода в газовой фазе и в растущем слитке монокристаллического SiC, приводя к улучшению его качества. Исходя из требований механической прочности системы "пластина из пористого графита 7 с пленкой из карбида тугоплавкого металла 8'', пленка из карбида тугоплавкого металла 8 должна быть достаточно толстой. В то же время толщина Н3 пленки из карбида тугоплавкого металла 8, если она не превышает среднего размера пор Р, позволяет сохранить естественную пористость графита, низкое гидродинамическое сопротивление пластины из пористого графита 7 газовому потоку и высокие скорости выращивания слитков монокристаллического карбида кремния.

Ограничение по диаметру пленки из карбида тугоплавкого металла 8 (D3≥D1+2H) и соосность расположения пленки из карбида тугоплавкого металла 8 и пластины затравочного монокристалла SiC 2 позволяют блокировать попадание макрочастиц углерода на поверхность растущего слитка монокристаллического SiC: макрочастицы углерода, возникшие на поверхности источника карбида кремния 6 или других графитовых поверхностях внутри ростового тигля, движутся в газовом потоке снизу вверх, от источника карбида кремния 6 или пластины из пористого графита 7 к пластине затравочного монокристалла SiC 2, и поэтому необходимо закрыть центральную часть поверхности пластины из пористого графита 7, обращенной к растущему слитку монокристаллического SiC, пленкой из карбида тугоплавкого металла 8.

В то же время, вследствие существования небольших горизонтальных температурных градиентов, могут появляться небольшие искривления вертикальных траекторий движущихся макрочастиц углерода (макрочастицы движутся не точно, а почти вертикально). При увеличении расстояния Н (между верхней поверхностью 11 пластины из пористого графита 7 с нанесенной пленкой из карбида тугоплавкого металла 8 и поверхностью соединения частей ростового тигля 12) вероятность того, что образовавшиеся на поверхностях источника карбида кремния 6 или пластины из пористого графита 7 и движущиеся почти вертикально макрочастицы углерода попадут на поверхность растущего слитка монокристаллического SiC, также возрастает. Для предотвращения этого диаметр пленки из карбида тугоплавкого металла 8, во-первых, должен превышать внутренний диаметр полости 4 верхней части ростового тигля 1, во-вторых, должен увеличиваться пропорционально расстоянию Н. Для надежного предотвращения попадания макрочастиц углерода в растущий слиток монокристаллического SiC необходимо использовать диаметр пленки из карбида тугоплавкого металла 8 D3≥D1+2H.

Расстояние от пластины из пористого графита 7 до поверхности источника карбида кремния 6 не является критичным для реализации метода, но пластина из пористого графита 7 не должна лежать непосредственно на поверхности источника карбида кремния 6. Прямой контакт источника карбида кремния 6 и пластины из пористого графита 7 может привести к нестабильной работе источника карбида кремния 6 и нарастанию плотных слоев карбида кремния на нижней стороне пластины из пористого графита 7, уменьшающих проницаемость пластины из пористого графита 7 для прохождения компонентов газовой фазы сквозь нее.

Предлагаемый способ предполагает установку пластины из пористого графита 7 во внутренней полости 9 нижней части ростового тигля 5, что может привести к увеличению гидродинамического сопротивления прохождению газовой фазы от источника карбида кремния 6 к пластине затравочного монокристалла SiC и - как следствие - к уменьшению скорости выращивания слитка монокристаллического SiC. Так как процесс переноса макрочастиц углерода в газовой фазе увеличивается пропорционально скорости выращивания слитка монокристаллического SiC, уменьшение скорости выращивания само по себе приводит к снижению количества макрочастиц углерода в газовой фазе и - следовательно - к улучшению качества слитков монокристаллического SiC. Тем не менее, предлагаемый способ позволяет улучшить структурное совершенство слитков монокристаллического карбида кремния при сохранении высоких скоростей выращивания слитков монокристаллического SiC.

Для сохранения высоких скоростей выращивания слитков монокристаллического SiC, во-первых, используют ростовой тигель, состоящий из двух герметично соединяемых частей с различным диаметром внутренних полостей: нижняя часть ростового тигля 5 для размещения источника карбида кремния 6 имеет диаметр D2, который больше диаметра D1 внутренней полости 4 верхней части ростового тигля 1, в то время как традиционные ростовые тигли имеют конструкции, в которых обычно диаметры обеих соединяемых частей примерно одинаковы, то есть D1 ≈ D2. Используемое в предлагаемом способе соотношение диаметров внутренних полостей соединяемых частей ростового тигля позволяет увеличить скорость выращивания, по сравнению с традиционными конструкциями: в ростовом тигле испарение карбида кремния осуществляется с площади круга диаметром D2, а осаждение карбида кремния производится на площади, ограниченной кругом с диаметром D1. Таким образом, по сравнению с традиционной компоновкой в ростовом тигле с одинаковыми диаметрами внутренних полостей двух частей, происходит увеличение скорости выращивания в (D2/D1)2 раз.

Во-вторых, может быть использована составная пластина из пористого графита 7, составленная из графита или графитосодержащих материалов различных марок. Графиты с очень высокой пористостью обычно малопригодны для создания пленок с высокой адгезией на их поверхности, а плотные графиты (графиты с низкой пористостью) обладают низкой проницаемостью для компонентов газовой фазы. В этом случае, центральная часть 15 составной пластины из пористого графита 7 может быть выполнена из более плотного материала, на котором сформирована пленка из карбида тугоплавкого металла 8, а периферия 16 изготовлена из графита с высокой проницаемостью для компонентов газовой фазы, которая позволяет получить высокие скорости выращивания слитков монокристаллического SiC.

В-третьих, при необходимости значительного увеличения скорости выращивания слитка монокристаллического SiC пластину из пористого графита 7 выполняют не круглой, а в виде многоугольника, с зазорами между краем пластины из пористого графита 7 и внутренней поверхностью стенок нижней части ростового тигля 5 или в виде круга, но с отверстиями 14 в периферийной области пластины из пористого графита 7. В то же время, любые отверстия в пластине из пористого графита 7 или зазоры между пластиной из пористого графита 7 и внутренними поверхностями стенок нижней части ростового тигля 5 не могут захватывать центральную часть пластины из пористого графита 7, покрытую пленкой из карбида тугоплавкого металла 8, - для достижения высокого качества выращиваемых слитков. Использование пластины из пористого графита 7 с зазорами относительно стенок нижней части ростового тигля 5 или с отверстиями 14 позволяет увеличить скорость выращивания слитка, за счет уменьшения гидродинамического сопротивления всей конструкции ростового тигля. В этих случаях газовый поток движется к растущему слитку монокристаллического SiC не только сквозь поры пластины из пористого графита 7, но также сквозь отверстия 14, выполненные в теле пластины из пористого графита 7, или сквозь зазоры между пластиной из пористого графита 7 и внутренними стенками нижней части ростового тигля 5.

Способ осуществляют следующим образом.

Предварительно на пластине из пористого графита 7 формируют пленку из карбида тугоплавкого металла 8. Пленку наносят либо реактивным магнетронным распылением либо реактивным катодным распылением, либо реактивным дуговым испарением, либо формируют путем нанесения на пластину из пористого графита 7 пленки из тугоплавкого металла с последующей ее карбидизацией.

Карбидизацию пленки из тугоплавкого металла обычно осуществляют в отдельном технологическом процессе, при нагреве пластины из пористого графита 7 с нанесенной пленкой из тугоплавкого металла до 2000°С в вакууме или инертной атмосфере. Карбидизацию пленки из тугоплавкого металла можно также осуществить при нагреве пластины из пористого графита 7 в атмосфере углеродсодержащего газа (метан, пропан, бутан) или совместить процесс формирования пленки карбида тугоплавкого металла 8 с процессом выращивания слитка монокристаллического карбида кремния, непосредственно в атмосфере роста слитка перед стадией инициации процесса роста слитка монокристаллического SiC.

Пленка из карбида тугоплавкого металла 8 характеризуется диаметром D3≥D1+2Н и толщиной Н3≤Р, где D3 - диаметр пленки из карбида тугоплавкого металла, D1 - диаметр внутренней полости 4 верхней части ростового тигля 1, Н - расстояние от поверхности соединения частей ростового тигля 12 до верхней поверхности 11 пластины из пористого графита 7, Н3 - толщина пленки из карбида тугоплавкого металла 8, Р - величина среднего размера пор пластины из пористого графита 7.

Пластину затравочного монокристалла SiC 2 фиксируют на держателе 3, который размещают во внутренней полости 4 верхней части ростового тигля 1.

Во внутреннюю полость нижней части ростового тигля 9 засыпают источник карбида кремния 6. Пластину из пористого графита 7 с пленкой из карбида тугоплавкого металла 8 размещают либо путем установки на кольцевой выступ 10 на внутренней поверхности нижней части ростового тигля 9 (фиг. 1, фиг. 2), либо путем установки в источнике карбида кремния 6 штока 13 (фиг. 5), на котором закреплена пластина из пористого графита 7 таким образом, что пленка из карбида тугоплавкого металла 8 обращена к пластине затравочного монокристалла SiC 2 и расположена соосно ей. Верхнюю часть ростового тигля 1 и нижнюю часть ростового тигля 5 соединяют и герметично фиксируют друг относительно друга.

Далее составной ростовой тигель помещают в ростовую камеру и проводят выращивание слитка монокристаллического SiC. Затем ростовой тигель охлаждают и после напуска аргона извлекают из ростовой камеры.

Ростовой тигель разбирают, извлекают слиток монокристаллического SiC, пластину из пористого графита 7 и источник карбида кремния 6.

Примеры реализации предлагаемого способа.

Пример 1. Способ проводили в составном ростовом тигле, изготовленном из высокочистого плотного конструкционного графита (МПГ-8). Диаметр внутренней полости 4 верхней части ростового тигля 1 составлял D1=100 мм. Диаметр внутренней полости 9 нижней части ростового тигля 5 составлял D2=200 мм. На нижней части ростового тигля 9 выполнен кольцевой выступ 10 с внутренним диаметром 194 мм.

Держатель 3 для фиксации пластины затравочного монокристалла SiC 2 в верхней части ростового тигля 1 также выполнен из плотного конструкционного графита МПГ-8.

Круглая пластина из пористого графита 7 диаметром 200 мм и толщиной 4 мм выполнена из очищенного пористого графита (крупнозернистый графит марки ГЭ с размером пор порядка Р=100 мкм).

Кольцевой выступ 10 был выполнен таким образом, чтобы при установке пластины из пористого графита 7 на него расстояние между верхней поверхностью 11 пластины из пористого графита 7 и поверхностью соединения частей ростового тигля 12 составляло Н=10 мм. Соответственно, на диаметр пленки из карбида тугоплавкого металла в этом случае накладывалось ограничение

D3≥D1+2H=100+2⋅10=120 мм.

На толщину пленки из карбида тугоплавкого металла также накладывалось ограничение:

Н3≤Р=100 мкм.

С учетом представленных ограничений были выбраны значения D3 и Н3. На пластину из пористого графита 7 наносили пленку из тугоплавкого металла со следующими параметрами: D3=125 мм и Н3=10 мкм. В качестве тугоплавкого металла, наносимого на пластину из пористого графита, выбрали тантал. Для осаждения пленок тантала использовали модернизированную установку вакуумного напыления УВН-71, оснащенную линейным магнетроном с размером мишени 120*400 мм. Шесть пластин из пористого графита 7 одновременно размещали внутри вакуумной камеры установки на вращающемся барабане-подложкодержателе, параллельно плоскости мишени магнетрона. Остаточное давление в камере составляло не менее 1⋅10-2 мТорр. Пленку тантала осаждали на образцы при фиксированном давлении аргона 1 мТорр и плотности тока 50-150 мА/см2. Для распыления использовали танталовую мишень (марка ТВЧ, Та - 99,9%) толщиной 2 мм. Температуру образцов поддерживали на уровне 300°С. Для получения пленки из тантала заданного диаметра (125 мм) в нужном месте на пластинах из пористого графита 7 использовали стандартные металлические маски. Скорость роста пленки тантала составляет 5 мкм/час, что позволяет при распылении танталовой мишени в течение 2 часов на плотности тока 150 мА/см2 получить покрытие толщиной 10 мкм.

Проводили карбидизацию пленки из тантала на пластине из пористого графита 7. Для этого пластину из пористого графита 7 помещали в ростовую камеру, обезгаживали (не хуже 10-3 Па), нагревали в вакууме или в атмосфере аргона до температуры 1500-2200°С и выдерживали при этой температуре не менее 4 часов. Для уменьшения времени карбидизации пластина из пористого графита 7 была размещена в ростовой камере в емкости, заполненной мелкодисперсным очищенным графитом (отожженный графит марки ЭУТ-1). Для снижения расходов при осуществлении карбидизации проводили один процесс карбидизации для партии пластин из пористого графита (20 пластин из пористого графита единовременно). После охлаждения ростовой камеры и напуска в нее аргона до атмосферного давления пластину из пористого графита 7 с нанесенной пленкой из карбида тантала 8 извлекали, при необходимости удаляя порошок графита. Карбидизированная пленка приобретала желтый цвет.

Пластину затравочного монокристалла SiC 2, после соответствующей подготовки, фиксировали на держателе 3. Держатель 3 герметично размещали в теле верхней части ростового тигля 1.

Использовали пластины затравочного монокристалла SiC 2 из карбида кремния политипа 4Н номинальной ориентации  и отклонением в 4° в направлении азимута

и отклонением в 4° в направлении азимута  со средней по поверхности плотностью микропор в пластине затравочного монокристалла SiC порядка 10 см-2, диаметром 100 мм.

со средней по поверхности плотностью микропор в пластине затравочного монокристалла SiC порядка 10 см-2, диаметром 100 мм.

Проводили сборку нижней части ростового тигля 5. Вначале во внутреннюю полость 9 нижней части ростового тигля 5 засыпали источник карбида кремния 6. В качестве источника карбида кремния использовали высокочистый порошкообразный карбид кремния производства фирмы Saint-Gobain (Норвегия), с размером зерна ~ 100 мкм. Далее на выступе 10 размещали пластину из пористого графита 7 таким образом, чтобы пленка из карбида тантала 8 была обращена к пластине затравочного монокристалла SiC. Пленка из карбида тантала 8 располагается соосно пластине затравочного монокристалла SiC 2.

Завершали подготовку ростового тигля к процессу выращивания слитка монокристаллического карбида кремния. Для этого верхнюю часть ростового тигля 1 и нижнюю часть ростового тигля 5 соединяли и герметично фиксировали друг относительно друга. Использовали фиксацию посредством склеивания высокотемпературным клеем.

После этого ростовой тигель помещали в ростовую камеру и проводили выращивание слитка монокристаллического карбида кремния. Для этого ростовую камеру вакуумировали с использованием вакуумной системы, заполняли инертным газом с помощью системы газонапуска, нагревали с помощью нагревательных элементов, обеспечивающих температуру, достаточную для сублимации источника карбида кремния 6. При температуре, достаточной для сублимации источника карбида кремния 6 (Т=2000..2200°С), проводили термостабилизацию ростового тигля в течение 2-3 часов. Давление инертного газа в ростовой камере составляло 10-50 кПа. После этого производили откачку инертного газа до давлений, при которых возможен рост слитка монокристаллического SiC с приемлемой скоростью (0,4-0,5 мм/час). Продолжительность процесса выращивания слитка монокристаллического SiC составляла 50 часов.

В процессе выращивания слитка монокристаллического SiC пластина из пористого графита 7 с нанесенной пленкой из карбида тантала 8 лежала на кольцевом выступе 10, причем края кольцевого выступа 10 и пластины из пористого графита 7 полностью перекрываются (Фиг. 1, Фиг. 2), а сама пластина из пористого графита 7 под своим весом плотно прилегала к верхней поверхности кольцевого выступа 10. Газовая фаза, испаряющаяся на источнике карбида кремния 6, по пути к менее нагретой пластине затравочного монокристалла SiC 2 проходила через поры пластины из пористого графита 7.

После проведения процесса выращивания слитка монокристаллического карбида кремния ростовой тигель охлаждали и после напуска аргона извлекали из ростовой камеры. Далее ростовой тигель разбирали, извлекали слиток монокристаллического карбида кремния, пластину из пористого графита 7 и источник карбида кремния 6. Пластину из пористого графита 7 использовали в нескольких ростовых процессах (оценка качества поверхности осуществлялась визуально). Отработанный источник карбида кремния 6 отправляли на отжиг, который осуществляли на воздухе, при температуре 900°С, в течение 4-10 часов для удаления углерода. После этого источник карбида кремния использовали повторно, при добавлении свежего порошка карбида кремния, для восстановления веса.

Слиток монокристаллического карбида кремния отделяли от держателя 3 и подвергали стандартной механической обработке (калибрование, резка на пластины, шлифовка и полировка).

Скорость роста слитка монокристаллического карбида кремния определяли прямым измерением толщины слитка, а также гравиметрически (по изменению веса держателя 3 с пластиной затравочного монокристалла SiC 2 и выращенным на ней слитком монокристаллического SiC). Плотность микропор и дислокаций, а также наличие включений макрочастиц углерода в пластинах карбида кремния (и, соответственно, в слитке монокристаллического карбида кремния) определяли под микроскопом после щелочного травления поверхности пластин из карбида кремния (KOH, 500°С, 20 минут).

Скорость роста слитка монокристаллического карбида кремния составила 0,5 мм/час. Макрочастицы углерода в объеме слитка монокристаллического карбида кремния не наблюдали, плотность микропор в пластинах выращенного слитка монокристаллического SiC составляла величину менее 2 см-2.

Пример 2. Способ осуществляли аналогично примеру 1, за исключением следующего. Использовали пластину из пористого графита 7 марки МГ со средним размером пор Р=5 мкм. Пластина из пористого графита 7 имела форму правильного шестиугольника, вписанного в окружность диаметром 200 мм, с толщиной 3 мм (в соответствии с фиг. 3).

На диаметр пленки из карбида тантала 8 в этом случае накладывалось ограничение:

D3≥D1+2Н=100+2⋅10=120 мм.

На толщину пленки из карбида тантала 8 также накладывалось ограничение:

Н3≤Р=5 мкм.

С учетом представленных ограничений были выбраны значения D3 и Н3. На пластину из пористого графита 7 наносили пленку из тугоплавкого металла со следующими параметрами: D3=130 мм и Н3=4 мкм.

Скорость роста слитка монокристаллического карбида кремния составила 0,4 мм/час. Макрочастицы углерода в объеме слитка монокристаллического карбида кремния не наблюдали, плотность микропор в пластинах слитка монокристаллического SiC составляла величину менее 1 см-2.

Пример 3. Способ осуществляли аналогично примеру 1, за исключением следующего. Использовали пластину из пористого графита 7 марки МГ со средним размером пор Р=5 мкм. Пластина из пористого графита 7 имела форму круга диаметром 200 мм, с толщиной 3 мм, на периферии пластины из пористого графита 7 на диаметре 175 мм были выполнены 6 отверстий диаметром 20 мм (в соответствии с фиг. 4).

На диаметр пленки из карбида тантала 8 в этом случае накладывалось ограничение:

D3≥D1+2H=100+2⋅10=120 мм.

На толщину пленки из карбида тугоплавкого металла 8 также накладывалось ограничение:

Н3≤Р=5 мкм.

С учетом представленных ограничений были выбраны значения D3 и Н3. На пластину из пористого графита 7 наносили пленку из тугоплавкого металла со следующими параметрами: D3=130 мм и Н3=3 мкм.

Скорость роста слитка монокристаллического карбида кремния составила 0,5 мм/час. Макрочастицы углерода в объеме слитка монокристаллического карбида кремния не наблюдали, плотность микропор в пластинах слитка монокристаллического SiC составляла величину менее 1 см-2.

Пример 4. Способ осуществляли аналогично примеру 1, за исключением следующего. Использовали нижнюю часть ростового тигля 5 без кольцевого выступа 10, но диаметром внутренней полости 9 D2=200 мм. Использовали пластину из пористого графита 7 марки ГЭ со средним размером пор Р=100 мкм. Она имела форму круга диаметром 200 мм, с толщиной 5 мм, ее устанавливали на штоке 13, размещенном в источнике карбида кремния 6. Пластину из пористого графита 7 фиксировали на штоке 13 посредством высокотемпературного клея. Расстояние от поверхности соединения двух частей ростового тигля 12 до верхней поверхности 11 пластины из пористого графита 7 в собранном состоянии составляло 15 мм.

На диаметр пленки из карбида тантала в этом случае накладывалось ограничение:

D3≥D1+2Н=100+2⋅15=130 мм.

На толщину пленки из карбида тугоплавкого металла также накладывалось ограничение:

Н3≤Р=100 мкм.

С учетом представленных ограничений были выбраны значения D3 и Н3. На пластину из пористого графита 7 наносили пленку из тугоплавкого металла со следующими параметрами: D3=140 мм и Н3=10 мкм.

Скорость роста слитка монокристаллического карбида кремния составила 0,5 мм/час. Макрочастицы углерода в объеме слитка не наблюдали, плотность микропор в пластинах слитка монокристаллического SiC составляла величину менее 2 см-2.

Пример 5. Способ осуществляли аналогично примеру 1, за исключением следующего. Использовали составную пластину из пористого графита 7, состоящую из двух частей. Центральная часть 15 из графита марки МГ-1 со средним размером пор Р=3 мкм имела диаметр 120 мм и толщину 3 мм. Периферийную часть 16 была выполнена из пироуплотненного (жесткого) войлока ГФА-10 диаметром 200 мм и толщиной 10 мм. Расстояние от поверхности соединения двух частей ростового тигля 12 до верхней поверхности 11 составной пластины из пористого графита 7 в собранном состоянии составляло 8 мм. Фиксацию двух частей составной пластины из пористого графита друг относительно друга осуществляли при помощи высокотемпературного клея.

На диаметр пленки из карбида тантала в этом случае накладывалось ограничение:

D3≥D1+2Н=100+2⋅8=116 мм.

На толщину пленки из карбида тугоплавкого металла также накладывалось ограничение:

Н3≤Р=3 мкм.

С учетом представленных ограничений были выбраны значения D3 и Н3. На пластину из пористого графита 7 наносили пленку из тугоплавкого металла со следующими параметрами: D3=120 мм и Н3=3 мкм.

Скорость роста слитка монокристаллического карбида кремния составила 0,6 мм/час. Макрочастицы углерода в объеме слитка не наблюдали, плотность микропор в пластинах слитка монокристаллического SiC составляла величину менее 2 см-2.

Во всех приведенных примерах удалось снизить плотность микропор в выращенных слитках монокристаллического SiC до величин не более 2 см-2 при сохранении скоростей выращивания на уровне 0,4-0,6 мм/час, макрочастицы углерода в выращенных монокристаллических слитках карбида кремния не наблюдались. Источник карбида кремния 6 во всех приведенных примерах был регенерирован и использовался повторно, с добавлением свежего порошка SiC.

Таким образом, использование предлагаемого способа позволяет обеспечить технический результат, заключающийся в улучшении качества слитков монокристаллического SiC при снижении затрат на проведение способа.

Размещение внутри нижней части ростового тигля 5 пластины из пористого графита 7 с нанесенной пленкой из карбида тугоплавкого металла 8 позволяет предотвратить попадание макрочастиц углерода в растущий слиток монокристаллического SiC и таким образом улучшить качество выращенных слитков монокристаллического карбида кремния. Для этого пленка из карбида тугоплавкого металла 8 формируется предварительно на пластине из пористого графита 7 вне ростового тигля, промышленным способом, обеспечивающим ее высокую однородность по толщине и воспроизводимость параметров от процесса к процессу. Кроме того, пленка из карбида тугоплавкого металла 8 располагается в определенном месте внутри ростового тигля и имеет определенные геометрические параметры - толщину и размер - связанные как с параметрами ростового тигля, так и с величиной пористости пластины из пористого графита 7.

Предлагаемый способ также позволяет снизить затраты на проведение способа. Снижение затрат происходит вследствие экономии дорогостоящего тантала (минимальные размеры пленки из карбида тантала), экономии дорогостоящего высокочистого источника карбида кремния (возможность регенерации и повторного использования в последующих процессах выращивания слитков монокристаллического карбида кремния), а также минимизации по продолжительности процессов нанесения пленки из тугоплавкого металла 8 и ее последующей карбидизации, которые проводятся вне ростового тигля, без каких-либо связующих и одновременно для большой партии пластин из пористого графита 7 (от 6 до 20 штук).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2017 |

|

RU2671349C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2633909C1 |

| Способ получения монокристаллического SiC политипа 4H | 2021 |

|

RU2768938C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2009 |

|

RU2405071C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2621767C1 |

| Способ получения монокристаллического SiC | 2021 |

|

RU2761199C1 |

| Держатель для фиксации пластины затравочного монокристалла SiC в тигле | 2024 |

|

RU2838897C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2433213C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2014 |

|

RU2557597C1 |

Использование: для получения монокристаллов SiC. Сущность изобретения заключается в том, что способ включает сублимацию источника карбида кремния на пластину затравочного монокристалла SiC в присутствии расположенной параллельно ей во внутреннем объеме ростового тигля пленки из карбида тугоплавкого металла, созданной до проведения сублимации, сублимацию проводят в ростовом тигле, выполненном составным из двух герметично соединенных частей, верхняя часть которого, выполненная с меньшим диаметром внутренней полости D1, предназначена для размещения пластины затравочного монокристалла SiC и слитка монокристаллического SiC, а нижняя, с большим диаметром внутренней полости D2, - для размещения источника карбида кремния и пленки из карбида тугоплавкого металла, при этом в нижней части составного тигля на расстоянии Н от поверхности соединения частей составного тигля размещают пластину из пористого графита со средним размером пор Р, на которую со стороны, обращенной к пластине затравочного монокристалла SiC и соосно ей, предварительно создана пленка из карбида тугоплавкого металла диаметром D3≥D1+2Н и толщиной Н3≤Р. Технический результат: обеспечение возможности повышения качества выращенных слитков монокристаллического карбида кремния. 9 з.п. ф-лы, 6 ил.

1. Способ получения монокристаллического SiC, включающий сублимацию источника карбида кремния на пластину затравочного монокристалла SiC в присутствии расположенной параллельно ей во внутреннем объеме ростового тигля пленки из карбида тугоплавкого металла, созданной до проведения сублимации, отличающийся тем, что сублимацию проводят в ростовом тигле, выполненном составным из двух герметично соединенных частей, верхняя часть которого, выполненная с меньшим диаметром внутренней полости D1, предназначена для размещения пластины затравочного монокристалла SiC и слитка монокристаллического SiC, а нижняя, с большим диаметром внутренней полости D2, - для размещения источника карбида кремния и пленки из карбида тугоплавкого металла, при этом в нижней части составного тигля на расстоянии Н от поверхности соединения частей составного тигля размещают пластину из пористого графита со средним размером пор Р, на которую со стороны, обращенной к пластине затравочного монокристалла SiC и соосно ей, предварительно создана пленка из карбида тугоплавкого металла диаметром D3≥D1+2Н и толщиной Н3≤Р.

2. Способ получения монокристаллического SiC, по п. 1, отличающийся тем, что пленку из карбида тугоплавкого металла на пластине из пористого графита создают путем нанесения либо реактивным магнетронным распылением, либо реактивным катодным распылением, либо реактивным дуговым испарением.

3. Способ получения монокристаллического SiC, по п. 1, отличающийся тем, что пленку из карбида тугоплавкого металла формируют путем нанесения на пластину из пористого графита пленки из тугоплавкого металла с последующей карбидизацией.

4. Способ получения монокристаллического SiC, по п. 3, отличающийся тем, что пленку тугоплавкого металла на пластину пористого графита наносят либо магнетронным распылением, либо катодным распылением, либо дуговым испарением.

5. Способ получения монокристаллического SiC, по п. 1, отличающийся тем, что металл для создания пленки из карбида тугоплавкого металла на пластину из пористого графита выбирают из ряда тугоплавких металлов: Та, Zr, Nb, Mo, W.

6. Способ получения монокристаллического SiC, по п. 1, отличающийся тем, что пластина из пористого графита имеет форму либо круга, либо многоугольника.

7. Способ получения монокристалла SiC, по п. 6, отличающийся тем, что на периферии пластины из пористого графита выполнены отверстия.

8. Способ получения монокристаллического SiC, по п. 6, отличающийся тем, что пластина из пористого графита выполнена составной таким образом, что часть пластины из пористого графита, на которой создают пленку из карбида тугоплавкого металла, выполнена из графита с большей плотностью, а периферийная часть, свободная от пленки из карбида тугоплавкого металла, выполнена из графита с меньшей плотностью.

9. Способ получения монокристаллического SiC, по п. 1, отличающийся тем, что пластину из пористого графита размещают путем установки в источнике карбида кремния штока, на котором закреплена пластина из пористого графита.

10. Способ получения монокристаллического SiC, по п. 1, отличающийся тем, что пластину из пористого графита размещают путем установки на кольцевой выступ на внутренней поверхности нижней части ростового тигля.

| RU 2010126019 A, 27.12.2011 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ ПУТЕМ СУБЛИМАЦИОННОГО ВЫРАЩИВАНИЯ | 1995 |

|

RU2155829C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2017 |

|

RU2671349C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2433213C1 |

| US 20110155048 A1, 30.06.2011 | |||

| US 20080072817 A1, 27.03.2008. | |||

Авторы

Даты

2020-11-20—Публикация

2020-04-03—Подача