Изобретение относится к черной металлургии, в частности к обработке стали в ковше твердыми шлаковыми смесями.

Для производства стали с низким (0,010-0,015%) и сверхнизким (0,003-0,005%) содержанием серы процесс десульфурации осуществляют, как правило, на агрегатах ковш - печь с формированием высокоосновных шлаков системы СаО - CaF2. Однако кратковременное действие плавикового шпата на физико-химические свойства шлака не обеспечивает высокой эффективности десульфурации стали, а экологическая вредность плавикового шпата в совокупности с формированием «самораспадающихся» шлаков значительно ухудшает экологическую обстановку.

Известна, например, смесь для обработки стали в ковше, раскрытая в описании технологии внепечной обработки металла на агрегате ковш - печь при производстве низкокремнистой стали, включающая раскислитель, плавиковый шпат, кусковую и порошкообразную флюидизированную известь (RU 2465340, МПК С21С 7/00, опубл. 08.07.2011).

Недостатком известного способа являются высокие материальные затраты на формирование известной смеси с высокими рафинирующими свойствами, связанными с использованием в больших количествах (более 500 кг на плавку) плавикового шпата, инжектированием в ковш дорогостоящей порошкообразной флюидизированной извести, интенсивным износом огнеупорной футеровки ковшей, и ухудшением экологической обстановки окружающей среды из-за присутствия в известной смеси плавикового шпата.

Известна шлаковая смесь для обработки стали в ковше, содержащая кусковую известь, плавиковый шпат и гранулированный алюминий (RU 2138562, С21С 7/06, опубл. 27.09.1999).

Недостатком известной шлаковой смеси является низкая степень десульфурации металла, высокий охлаждающий эффект из-за наличия в извести до 16% известняка, интенсивный износ футеровки ковшей и ухудшение экологической обстановки окружающей среды из-за наличия в смеси плавикового шпата и формирования самораспадающихся шлаков.

Наиболее близкой по технической сущности является смесь для обработки стали в ковше, содержащая оксиды железа, кусковую известь, забалансовый флюоритовый известняк и борсодержащую руду (Авт. св. №1711486, С21С 7/064, опубл. 08.10.1991).

Недостатком известной шлаковой смеси является низкая степень десульфурации металла из-за высокой концентрации оксидов железа в формируемой шлаковой смеси и высокого содержания серы в борсодержащей руде, интенсивный износ футеровки ковшей и сохранение экологической нагрузки на окружающую среду.

Технический эффект при использовании изобретения заключается в улучшении качества металла за счет достижения низких, не более 0,005 -0,008%, содержаний серы в металле и микролегирования стали бором, в повышении стойкости переклазоуглеродистой футеровки ковшей, а также в улучшении экологической обстановки за счет исключения присадок плавикового шпата и отсутствия развития процесса формирования самораспадающихся шлаков.

Указанный технический результат достигается тем, что шлаковая смесь для обработки стали в ковше, содержащая известь, флюсующий материал, алюминий, согласно изобретению в качестве флюсующего материала содержит колеманит, содержащий 30-45% B2O3, 20-30% СаО, 3-7% SiO2 и не более 0,2%S, и дополнительно магнезиальный флюс, содержащий 25-75% MgO и 10-50% СаО при следующем соотношении компонентов, мас.%:

Оксиды магния и кальция, содержащиеся в магнезиальном флюсе в заявленном количестве, обеспечивают формирование в ковше высокоосновных рафинировочных шлаков в области насыщения MgO, обладающих низким агрессивным воздействием на переклазоуглеродистую футеровку ковшей с сохранением высоких рафинирующих свойств при заявленном количестве извести в шлаковой смеси.

Принципиальным отличием предложенной шлаковой смеси является использование взамен плавикового шпата колеманита, содержащего 30-45% B2O3, 20-30% СаО, 3-7% SiO2 и не более 0,2% S.

Борный ангидрит, как и CaF2, обладает высокой разжижающей способностью, значительно снижает температуру плавления и вязкость шлака, но в отличие от CaF2 не загрязняет атмосферу цеха вредными выбросами, исключает развитие процесса формирования самораспадающихся шлаков и, как следствие, улучшает экологическую обстановку на объекте. Кроме того, распределение бора между шлаком и металлом обеспечивает улучшение качества стали за счет микролегирования ее бором.

При заявленном количестве колеманита в шлаковой смеси (4-10%) в ковше формируются высокоосновные магнезиальные шлаки с содержанием 2-5% В2О3, обладающие высокими рафинирующими свойствами, позволяющие достичь содержания серы в металле не более 0,004-0,006% при исходном ее содержании 0,025-0,030%, сохраняющие низкое агрессивное воздействие на периклазоуглеродистую футеровку ковшей, обеспечивающие микролегирование стали бором в количестве 0,002-0,005% и, как следствие, улучшение ее качества и улучшение экологической обстановки окружающей среды. При меньших значениях колеманита в шлаковой смеси формируемые в ковше высокоосновные магнезиальные шлаки не обеспечивают глубокой десульфурации металла из-за их гетерогенизации и высокой вязкости, повышения качества стали из-за низкого, не более 0,002% бора и улучшения экологической обстановки из-за развития процесса формирования самораспадающихся шлаков. При больших значениях колеманита в шлаковой смеси отмечается ухудшение качества стали из-за «высоких», более 0,005% содержаний бора и высокий износ периклазоуглеродистой футеровки ковшей из-за повышенной агрессивности формируемого шлака.

Заявленный диапазон содержания алюминия в шлаковой смеси в пределах 5-20% обусловлен необходимостью формирования в ковше жидких высокоосновных шлаков с высокими рафинирующими свойствами за счет быстрого перевода извести в жидкое состояние вследствие образования и присутствия в шлаке Al2O3. При меньших значениях алюминия в шлаковой смеси не обеспечивается глубокая десульфурация металла из-за высокой вязкости образующегося в ковше шлака. При больших значениях алюминия в шлаковой смеси увеличивается себестоимость стали без дальнейшего улучшения рафинирующих свойств формируемого в ковше шлака.

Диапазон значений количества магнезиального флюса заявленного состава в шлаковой смеси в пределах 6-30% обеспечивает формирование в ковше высокоосновных магнезиальных шлаков с низким агрессивным воздействием на периклазоуглеродистую футеровку ковшей с сохранением высоких рафинирующих свойств, обеспечивающих концентрацию серы в металле не более 0,004-0,006% при исходном содержании серы 0,025-0,030%. При меньших значениях магнезиального флюса в шлаковой смеси формируемый в ковше шлак, сохраняя высокие рафинирующие свойства, будет обладать высоким агрессивным воздействием на периклазоуглеродистую футеровку ковшей. При больших значениях магнезиального флюса в шлаковой смеси формируемый в ковше шлак, сохраняя низкое агрессивное воздействие на периклазоуглеродистую футеровку, не обеспечивает глубокой десульфурации металла из-за его высокой гетерогенизации и вязкости.

Заявленный диапазон значений количества извести в шлаковой смеси обусловлен необходимостью формирования в ковше высокоосновных шлаков с высокими рафинирующими свойствами, обеспечивающими глубокую десульфурацию металла с достижением содержания серы в стали не более 0,004-0,006% при исходной концентрации серы в металле 0,025-0,030%. При меньших и больших значений извести в шлаковой смеси формируемый в ковше шлак не обеспечивает глубокой десульфурации металла.

Анализ научно-технической и патентной литературы не выявил совпадения отличительных признаков заявленной шлаковой смеси с другими техническими решениями. На основании этого можно сделать вывод о соответствии заявленного технического решения критерию «изобретательский уровень».

Ниже приводится вариант осуществления заявленного технического решения, не исключающий другие варианты реализации изобретения.

После завершения окислительного рафинирования фосфористого чугуна в 300 т кислородном конвертере полупродукт, содержащий 0,04% С; 0,05% Mn; 0,015% Р и 0,027% S, выпускают в ковш с отсечкой шлака. Борсодержащий высокоосновной магнезиальный шлак формируют в ковше на установке ковш-печь путем присадки извести, колеманита, алюминия и магнезиального флюса в количестве:

После завершения обработки стали в ковше содержание серы в металле составило 0,005% и 0,003% содержания бора.

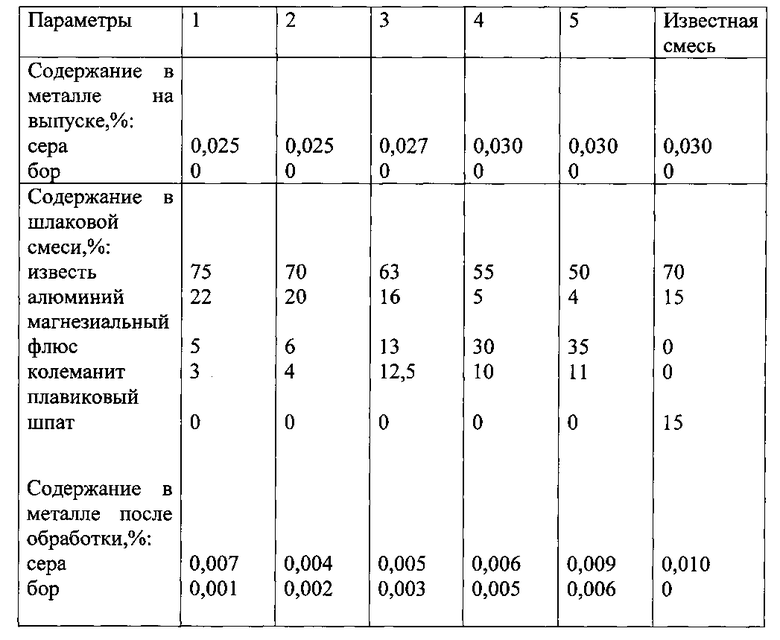

В таблице приведены составы шлаковых смесей и эффективность их использования. Установлено, что применение заявленной шлаковой смеси (2, 3 и 4), формируемой в ковше с использованием колеманита в количестве 4-10%, алюминия в количестве 5-20%, магнезиального флюса, заявленного состава в количестве 6-30% и извести - остальное, позволило гарантированно получать сталь с содержанием серы 0,004-0,006% и бора 0,002-0,005%, достичь повышения прочностных свойств с сохранением высоких пластических характеристик низкоуглеродистого металла, увеличение стойкости периклазоуглеродиетой футеровки ковшей на 10-15% и минимальной экологической нагрузки на окружающую среду.

Таблица

Примеры применения шлаковой смеси с различным соотношением компонентов

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2013 |

|

RU2532793C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Способ выплавки стали в металлургических агрегатах | 2021 |

|

RU2781915C1 |

| Способ выплавки низкоуглеродистой нержавеющей стали дуплекс-процессом | 2024 |

|

RU2829757C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2016 |

|

RU2628588C1 |

| СПОСОБ СТАБИЛИЗАЦИИ РАСПАДАЮЩЕГОСЯ ШЛАКА | 2012 |

|

RU2539228C2 |

| ФЛЮС ДЛЯ РАЗЖИЖЕНИЯ ШЛАКА | 2007 |

|

RU2345142C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2015 |

|

RU2605410C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ ПОВЫШЕННОЙ ЧИСТОТЫ ПО НЕМЕТАЛЛИЧЕСКИМ ВКЛЮЧЕНИЯМ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1999 |

|

RU2198228C2 |

Изобретение относится к черной металлургии и может быть использовано при обработке стали в ковше твердыми шлаковыми смесями. Шлаковая смесь содержит известь, алюминий, в качестве флюсующего материала колеманит состава 30-45% B2O3, 20-30% СаО, 3-7% SiO2 и не более 0,2% S и магнезиальный флюс состава 25-75% MgO и 10-50% СаО при следующем соотношении компонентов, мас.%: колеманит 4-10, алюминий 5-20, магнезиальный флюс 6-30, известь - остальное. Изобретение позволяет повысить качество обрабатываемого металла и стойкость переклазоуглеродистой футеровки ковшей, а также улучшить экологическую обстановку за счет исключения присадок плавикового шпата и отсутствия развития процесса формирования самораспадающихся шлаков. 1 табл.

Шлаковая смесь для обработки стали в ковше, содержащая известь, флюсующий материал и алюминий, отличающаяся тем, что в качестве флюсующего материала используют колеманит, содержащий 30-45% B2O3, 20-30% CaO, 3-7% SiO2 и не более 0,2% S, и дополнительно магнезиальный флюс, содержащий 25-75% MgO и 10-50% CaO, при следующем соотношении компонентов, мас.%:

| ШЛАКОВАЯ СМЕСЬ ДЛЯ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2138562C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2011 |

|

RU2465340C1 |

| US 4586956 A, 06.05.1986 | |||

| ИСТОЧНИК СВЕТА | 2010 |

|

RU2552107C2 |

Авторы

Даты

2015-09-10—Публикация

2014-06-11—Подача