Область техники, к которой относится изобретение

Изобретение относится к телам из металла, твердого сплава, кермета или керамики с покрытием, нанесенным на них с помощью одно- или многослойной системы покрытия, содержащей по меньшей мере один композитный слой из твердого материала, а также к способу нанесения покрытия на такие тела. Образованный на телах слой из твердого материала согласно изобретению характеризуется композитной структурой с гладкой однородной поверхностью, высокой стойкостью к окислению и большой твердостью и может применяться, в частности, в качестве износостойкого защитного покрытия, наносимого на неперетачиваемые пластины из Si3N4 и WC/Co, а также на стальные конструктивные элементы.

Уровень техники

Инструменты для обработки резанием должны отвечать высоким требованиям относительно стойкости и прочности к абразивному действию. На протяжении длительного времени в качестве износостойких защитных покрытий применяются покрытия на основе нитридов, карбидов и карбонитридов титана. В последние годы наметилась тенденция, при которой покрытия включают в себя алюминий с повышенной стойкостью к окислению.

Известны покрытия из TiAlN с кубической структурой NaCl и разные способы их получения. При этом наносятся однофазные покрытия из гранецентрированного кубического TiAlN (fcc-TiAlN) или смеси из fcc-TiAlN и гексагонального AlN с применением способов нанесения покрытия физическим осаждением из газовой фазы, плазменным химическим осаждением из газовой фазы и термическим химическим осаждением из газовой фазы (WO 03/085152 А2; К.Kawata, Н.Sugimura, О.Takai, Thin Solid Films, 390 (2001), стр.64-69; DE 102005032860 B4).

В результате встраивания углерода и дополнительных металлов непрерывно совершенствуются такие покрытия, при этом применяются как способы нанесения покрытия физическим осаждением из газовой фазы, так и способы химического осаждения из газовой фазы.

Например, системы покрытия с применением слоев из чистого fcc-TiAlCN описываются в CN 101319302 А. При этом описан метод нанесения линейно градуированного покрытия из TiAlCN физическим осаждением из газовой фазы, причем градиент C/N достигается целенаправленным дозированием N2 и С2Н2.

В заявке на патент WO 98/10120 А1 сообщается о заготовке с покрытием, нанесенным физическим осаждением из газовой фазы, содержащим по меньшей мере два последовательных слоя из TiN, TiCN, TiAlN и TiAlCN.

Заготовка со снижающим износ покрытием из комбинированных нитридов, карбонитридов и карбидов титана и алюминия описана в патенте US 2002/0136933 А1.

На основе JP 05337705 А патентуется режущее тело с покрытием из Ti, А1 и N и/или С. Такое покрытие наносится способом плазменного химического осаждения из газовой фазы.

Также известны покрытия, выполненные из смеси fcc-TiAIN и h-AIN (DE 102007000512 В3), а также покрытия из смеси fcc-(TiyAlxMel-x-y)N с содержанием h-AlN, при этом Me включает в себя металлы: Zr, Hf, V, Nb, Та, Cr, Mo, W или Si (US 2004/0115484 Al).

Известны также нанокомпозитные покрытия из fcc-TiAlCN и аморфного углерода (US 2003/143402 Al; J. Shieh and M.N. Hon, Plasma-enhanced chemical-vapor deposition of titanium aluminium carbonitride/amorpous-carbon nanocomposite thin films, J. Vac. Sci. Technol., Jan/Feb. 2002, A20, (1), стр.87-92). Такие покрытия получают способом плазменного химического осаждения из газовой фазы. Наноразмерные зерна из TiAlCN заделываются в матрицу из аморфного углерода.

Также известно примешивание других металлов к покрытиям из fcc-TiAlN.

В ЕР 1574594 А1 описаны покрытия из углеродсодержащего твердого материала, нанесенные физическим осаждением из газовой фазы, содержащие нанокристаллическую структуру следующего состава (AlxMelyMe2z)CuElvE2w, где Mel и Ме2 - металлы, х>0,4, x+y+z=l и y, z ≥0, а также 1>u>0 и u+v+w=1 и v, w≥0. При этом содержание углерода по границам зерен выше, чем в нанокристаллах.

В WO 2009/112117 А1 описано тело с покрытием из твердого материала, нанесенным химическим осаждением из газовой фазы и состоящим из (Ti,Me)1-xAlx(CyNz), где Me=Zr и/или Hf. Эти покрытия характеризуются высокой стойкостью к окислению и большой прочностью к абразивному воздействию.

Раскрытие изобретения

В основу изобретения положена задача создания системы покрытия для тел из металла, твердого сплава, кермета или керамики, являющейся одно- или многослойной и содержащей по меньшей мере один композитный слой из твердого материала, в котором основными фазами являются кубический TiAlCN и гексагональный A1N и который характеризуется композитной структурой с гладкой однородной поверхностью, высокой стойкостью к окислению и большой твердостью. В эту задачу входит также создание недорогостоящего способа получения таких покрытий.

Указанная задача решается посредством признаков формулы изобретения, при этом изобретение включает в себя также комбинации из отдельных зависимых пунктов формулы изобретения в смысле логической операции И.

Тело с покрытием согласно изобретению отличается тем, что покрытие представляет собой одно- или многослойную систему покрытия, содержащую по меньшей мере один композитный слой из твердого материала, содержащий в качестве основных фаз кубический TiAlCN и гексагональный A1N, причем кубический TiAlCN представляет собой микрокристаллический fcc-Ti1-xAlxCyN2, где х>0,75, y=0-0,25, z=0,75-1, при размере кристаллита ≥0,1 мкм, при этом указанный композитный слой дополнительно содержит в области по границам зерен аморфный углерод с массовой долей от 0,01 до 20%.

Покрытие из TiAlCN согласно изобретению характеризуется микрокристаллической композитной структурой, причем обе основных фазы fcc-Ti1-xAlxCyNz при х>0,75 и гексагональный A1N обеспечивают большую твердость и высокую стойкость к окислению, а аморфный углерод способствует снижению трения. Высокая твердость композитного слоя сохраняется во всем широком диапазоне состава, достигающего до 50 мас.% h-AlN.

По сравнению с этим нанокомпозитные покрытия из TiAlCN согласно уровню техники обладают из-за более низкого содержания алюминия и встроенных в аморфный углерод кристаллов TiAlCN лишь ограниченной стойкостью к окислению. Матрица аморфного углерода сгорает уже при 400°С. Вследствие этого сцепление в нанокомпозитном слое при высоких температурах уже не обеспечивается.

Напротив слой из TiAlCN согласно изобретению обладает необыкновенно высокой стойкостью к окислению при температуре до 800°С. Высокое содержание алюминия в основных компонентах fcc-TiAlCN и гексагональном A1N, а также микрокристаллическая структура очевидно служат основой для внесения определенного количества снижающего трение аморфного углерода без отрицательного воздействия на стойкость к окислению.

Нанесение покрытия согласно изобретению может оптимально и предпочтительно производиться следующим образом.

В композитном слое из твердого материала могут содержаться наряду с fcc-Ti1-xAlxCyNz также дополнительные соединения титана, содержащие Ti1-xAlxN в структуре вюрцита и/или TiN.

Аморфный углерод присутствует преимущественно в виде графитового sp2-углерода.

Согласно изобретению многослойная система покрытия может состоять из нескольких композитных слоев из твердого материала TiAlCN с разным содержанием аморфного углерода и/или гексагонального A1N.

В композитном слое из твердого материала градиент, касающийся массовой доли гексагонального A1N, может составлять от 0,1 до 50 мас.% и/или, касающийся массовой доли аморфного углерода, - от 0,1 до 20 мас.%.

Целесообразно, чтобы композитный слой из твердого материала имел толщину от 0,1 до 30 мкм.

Микрокристаллический fcc-TiAlCN имеет размер кристаллита предпочтительно от 0,1 до 1 мкм.

Для изготовления тел с таким покрытием изобретением предусмотрен способ, в котором на тело наносят по меньшей мере один композитный слой из твердого материала, содержащий в качестве основных фаз микрокристаллический fcc-Ti1-xAlxCyNz при х>0,75, у=0-0,25 и z=0,75-1 и гексагональный A1N, а также дополнительно содержащий аморфный углерод с массовой долей 0,01-20%, причем композитный слой наносят с использованием газовой смеси, содержащей предшественники Ti, Al, С и N, в процессе химического осаждения из газовой фазы при низком давлении (LPCVD) при температуре от 700 до 900°С и давлении от 102 до 105 Па без дополнительного возбуждения тела плазмой.

Способ согласно изобретению может оптимально и предпочтительно осуществляться следующим образом.

В качестве предшественников при осаждении композитного слоя из твердого материала в газовой смеси предпочтительно могут использоваться галогениды титана и алюминия, реакционноспособные азотистые соединения, углеводороды и/или соединения, содержащие углерод и азот.

В качестве реакционноспособного азотистого соединения предпочтительно может использоваться NH3, а в качестве углеводородов - С2Н4 или С2Н2.

Целесообразно примешивать к газовой смеси для осаждения композитного слоя из высокопрочного материала Н2, и/или N2, и/или благородный газ.

Краткое описание чертежей

Ниже изобретение подробнее поясняется примерами его выполнения и соответствующими фигурами. При этом изображено:

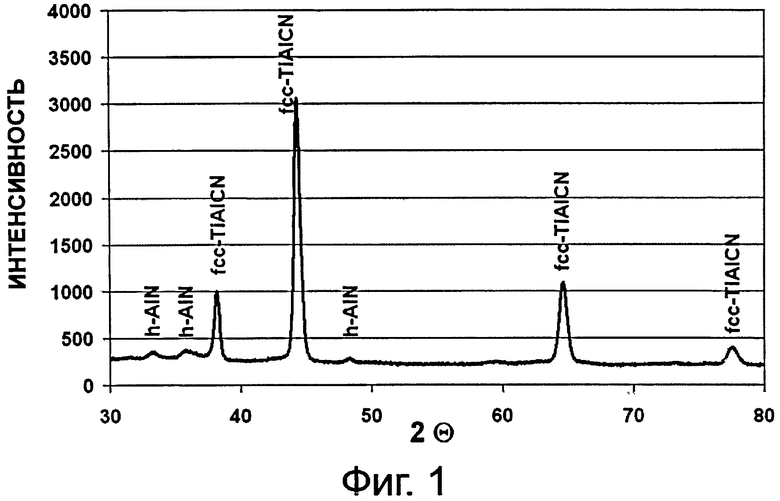

фиг.1 - дифрактограмма рентгеновской дифракции композитного слоя из твердого материала согласно примеру выполнения 1, состоящего из fcc-TiA1CN, h-AlN и аморфного углерода;

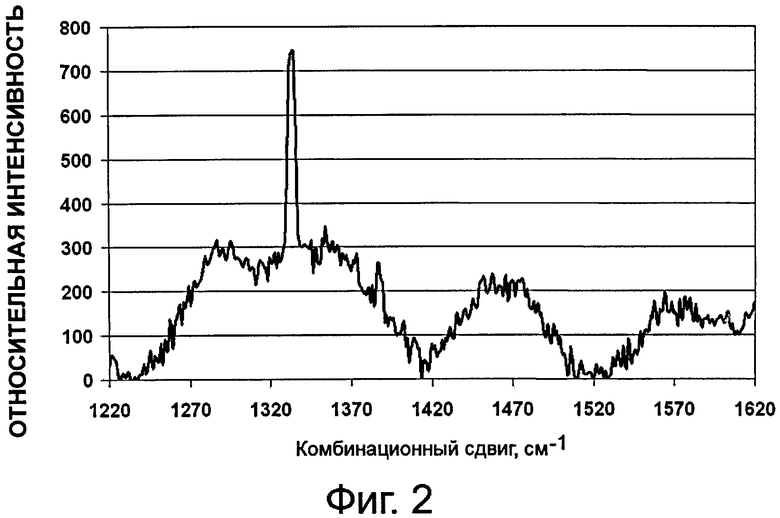

фиг.2 - спектр Рамана композитного слоя из твердого материала согласно примеру выполнения 1, состоящего из fcc-TiAlCN, h-AlN и аморфного углерода;

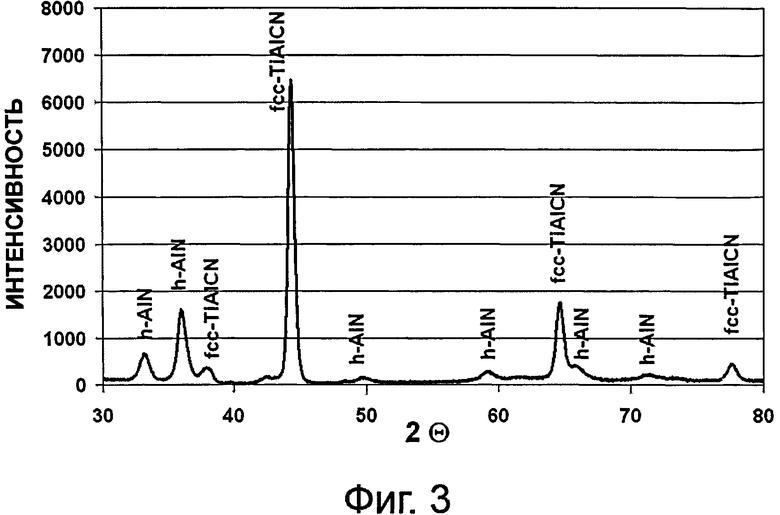

фиг.3 - дифрактограмма рентгеновской дифракции композитного слоя из твердого материала согласно примеру выполнения 2, состоящего из fcc-TiAlCN, h-AlN и аморфного углерода.

Осуществление изобретения

Пример 1

Сначала на твердосплавные неперетачиваемые пластины из WC/Co нанесли сцепляющий слой толщиной 1 мкм из TiN, затем слой согласно изобретению с помощью процесса химического осаждения из газовой фазы.

Процесс нанесения покрытия протекал в реакторе с горячими стенками для химического осаждения из газовой фазы с внутренним диаметром 75 мм. При нанесении покрытия химическим осаждением из газовой фазы использовалась газовая смесь, в которой содержались: 51,8 об.% Н2, 1,3 об.% AlCl3, 0,3 об.% TiCl4, 25,9 об.% Ar и 4,9 об.% NH3, 1,3 об.% С2Н4, 14,5 об.% N2. Температура осаждения покрытия составила 850°С, технологическое давление - 0,8 кПа. После нанесения покрытия в течение 30 мин образовался слой из TiAlCN толщиной 5 мкм.

В результате исследования дисперсионным рентгеновским спектральным анализом было выявлено содержание в покрытии: углерода 0,5 атомного %, алюминия 36,2 атомных %, титана 8,1 атомных %, хлора 0,3 атомного % и азота 54,9 атомных %.

Этот слой исследовали посредством рентгенографического тонкослойного анализа при касательном падении (см. рентгеновскую дифрактограмму на фиг.1). На дифрактограмме показана смесь фаз из fcc-TiAlCN и h-AIN. Анализ методом Ритвелда показал, что кристаллические компоненты покрытия содержат 3,5 мас.% h-AlN и 96,5 мас.% fcc-TiAlCN. Рентгенографические методы исследования не могли выявить аморфные компоненты покрытия.

Для подтверждения содержания аморфного углерода проводились исследования трансмиссионной электронной микроскопией и методом Рамана. Исследование трансмиссионной электронной микроскопией показало концентрацию углерода на участке по границам зерен. Спектр Рамана (см. фиг.2) содержал две широких полосы, одну от 1200 до 1400 см-1 и вторую от 1500 до 1700 см-1, которые соответствовали полосам D и G аморфного sp2-углерода.

Размер кристаллитов fcc-TiAlCN, выявленный трансмиссионной электронной микроскопией, составил 0,4 мкм.

Измерения микротвердости с помощью индентера Виккерса показали твердость в размере 31,5±0,6 ГПа.

Покрытие из твердого материала согласно изобретению характеризовалось композитной структурой с гладкой однородной поверхностью, высокой стойкостью к окислению и большой твердостью.

Пример 2

На керамические неперетачиваемые пластины из Si3N4 нанесли сначала сцепляющий слой из TiN толщиной 1 мкм, затем покрытие согласно изобретению с помощью процесса химического осаждения из газовой фазы.

Процесс нанесения покрытия протекал в реакторе с горячими стенками для химического осаждения из газовой фазы с внутренним диаметром 75 мм. При нанесении покрытия химическим осаждением из газовой фазы использовалась газовая смесь, содержавшая: 51,7 об.% Н2, 1,2 об.% AlCl3, 0,5 об.% TiCl4, 25,9 об.% Ar и 4,9 об.% NH3, 1,3 об.% С2Н4 и 14,5 об.% N2. Температура осаждения составила 850°С, технологическое давление - 0,8 кПа. После нанесения покрытия в течение 25 мин. получили покрытие из TiAlCN толщиной 5 мкм.

В резултате исследования дисперсионным рентгеновским спектральным анализом было выявлено содержание в покрытии: углерода 0,6 атомных %, алюминия 36,6 атомных %, титана 8,7 атомных %, хлора 0,3 атомных % и азота 53,8 атомных процента.

Это покрытие исследовали посредством рентгенографического тонкослойного анализа при касательном падении (см. рентгеновскую дифрактограмму на фиг.3). На дифрактограмме показана смесь фаз, состоящая из fcc-TiAlCN и h-AlN. Анализ методом Ритвелда показал, что кристаллические компоненты покрытия содержали 29,0% по массе h-AIN и 71,0% по массе fcc-TiAlCN.

Анализ методом Рамана показал идентичный спектр, что и на фиг.2, с полосами D и G для аморфного sp2-углерода.

Анализ структуры покрытия с помощью растрового электронного микроскопа обнаружил структуру с несколько меньшими зернами при размере кристаллитов fcc-TiAlCN 0,1 мкм.

Измеренная индентером Виккерса твердость составила 30,3±0,5 ГПа.

Покрытие из твердого материала согласно изобретению характеризовалось очень мелкозернистой композитной структурой с гладкой однородной поверхностью, превосходной стойкостью к окислению и большой твердостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ, ПОКРЫТЫЙ ТВЕРДЫМ МАТЕРИАЛОМ | 2009 |

|

RU2491368C2 |

| ЭЛЕМЕНТ ДЛЯ РЕЗАНИЯ, ПОКРЫТЫЙ ТВЕРДЫМ МАТЕРИАЛОМ | 2009 |

|

RU2501887C2 |

| УСТОЙЧИВОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2405858C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ ВЫСОКОСКОРОСТНЫХ ОБРАБОТОК | 2024 |

|

RU2822279C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РАБОТЫ В УСЛОВИЯХ ТРИБОКОРРОЗИИ | 2024 |

|

RU2822143C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2010 |

|

RU2542185C2 |

| НАНОСЛОЙНОЕ ПОКРЫТИЕ ДЛЯ ВЫСОКОКАЧЕСТВЕННЫХ ИНСТРУМЕНТОВ | 2012 |

|

RU2602577C2 |

| ПОКРЫТЫЙ ОКСИДОМ АЛЮМИНИЯ РЕЖУЩИЙ ИНСТРУМЕНТ | 2015 |

|

RU2675190C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО НАНОКОМПОЗИТНОГО ПОКРЫТИЯ | 2022 |

|

RU2780078C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2021 |

|

RU2768046C1 |

Изобретение относится износостойкому одно- или многослойному покрытию, нанесенному методом химического осаждения из газовой фазы при низком давлении (LPCVD) без возбуждения плазмой на тело из металла, твердого сплава, кермета или керамики, и к способу его нанесения. Указанное покрытие содержит по меньшей мере один композитный слой из твердого материала, в котором основными фазами являются кубический TiAlCN и гексагональный A1N. Кубический TiAlCN представляет собой микрокристаллический гранецентрированный кубический fcc-Ti1-xAlxCyNz, где х>0,75, у=0-0,25 и z=0,75-1 с размером кристаллита ≥0,1 мкм, при этом указанный композитный слой дополнительно содержит в области по границам зерен аморфный углерод с массовой долей 0,01 - 20%. Указанный композитный слой наносят на упомянутое тело вышеуказанным методом с использованием газовой смеси, содержащей предшественники из Ti, Al, С и N, при температуре от 700 до 900°C и давлении от 102 до 105 Па. Обеспечивается покрытие с мелкозернистой композитной структурой с гладкой однородной поверхностью, повышенной стойкостью к окислению и высокой твердостью. 2н. и 10 з.п. ф-лы, 3 ил., 2 пр.

1. Износостойкое одно- или многослойное покрытие, нанесенное методом химического осаждения из газовой фазы при низком давлении (LPCVD) без возбуждения плазмой на тело из металла, твердого сплава, кермета или керамики, причем указанное покрытие содержит по меньшей мере один композитный слой из твердого материала, в котором основными фазами являются кубический TiAlCN и гексагональный A1N, отличающееся тем, что кубический TiAlCN представляет собой микрокристаллический гранецентрированный кубический fcc-Ti1-xAlxCyNz, где х>0,75, у=0-0,25 и z=0,75-1 с размером кристаллита ≥0,1 мкм, при этом указанный композитный слой дополнительно содержит в области по границам зерен аморфный углерод с массовой долей 0,01 - 20%.

2. Покрытие по п. 1, в котором наряду с микрокристаллическим fcc-TiAlCN дополнительно содержатся другие соединения титана, содержащие Ti1-xAlxN в структуре вюрцита и/или TiN.

3. Покрытие по п. 1, в котором аморфный углерод присутствует в виде графитового sp2-углерода.

4. Покрытие по п. 1, которое представляет собой многослойное покрытие, состоящее из нескольких композитных слоев из твердого материала из TiAlCN с разным содержанием аморфного углерода и/или гексагонального AlN.

5. Покрытие по п. 1, в котором композитный слой из твердого материала содержит градиент массовой доли гексагонального AlN от 0,1 до 50% и/или массовой доли аморфного углерода от 0,1 до 20%.

6. Покрытие по п. 1, в котором толщина композитного слоя из твердого материала составляет от 0,1 до 30 мкм.

7. Покрытие по п. 1, в котором размер кристаллита микрокристаллического fcc-TiAlCN находится в диапазоне от 0,1 до 1,0 мкм.

8. Способ нанесения износостойкого одно- или многослойного покрытия на тело из металла, твердого сплава, кермета или керамики, содержащего по меньшей мере один композитный слой из твердого материала, в котором основными фазами являются микрокристаллический гранецентрированный кубический fcc-Ti1-xAlxCyNz, где х>0,75, у=0-0,25 и z=0,75-1 и гексагональный AlN, и который дополнительно содержит аморфный углерод с массовой долей 0,01-20%, при этом композитный слой наносят на тело с использованием газовой смеси, содержащей предшественники из Ti, Al, С и N, при температуре от 700 до 900°C и давлении от 102 до 105 Па методом химического осаждения из газовой фазы при низком давлении (LPCVD) без дополнительного возбуждения тела плазмой.

9. Способ по п. 8, в котором в качестве предшественников при нанесении композитного слоя из твердого материала в газовой смеси используют галогениды титана и алюминия, реакционноспособные азотистые соединения, углеводороды и/или соединения, содержащие углерод и азот.

10. Способ по п. 9, в котором в качестве реакционноспособного азотистого соединения используют NH3, а в качестве углеводородов - С2Н4 или С2Н2.

11. Способ по п. 8, в котором для нанесения композитного слоя из твердого материала к газовой смеси примешивают H2 и/или N2.

12. Способ по п. 8, в котором для нанесения композитного слоя из твердого материала к газовой смеси примешивают инертный благородный газ.

| WO 2009112115 A1, 17.09.2009 | |||

| ТЕЛО ИЗ ЦЕМЕНТИРОВАННОГО КАРБИДА С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2131328C1 |

| WO 2007149265 A2, 27.12.2007 | |||

| DE 102007000512 B3, 29.01.2009 | |||

| FR 2784694 A1, 21.04.2000 | |||

Авторы

Даты

2015-09-20—Публикация

2010-11-12—Подача