Изобретение относятся к способам нанесения многослойных износостойких покрытий для высокоскоростных обработок и может быть использовано в инструментальной, машиностроительной, горно- и нефтедобывающей промышленности, ремонтном производстве для повышения стойкости поверхности режущего инструмента при эксплуатации при повышенных температурах.

Известен способ получения режущего инструмента с износостойким термически стабильным покрытием, обладающим высокой твердостью при воздействии температур, равных 1100°С, и повышенными эксплуатационными свойствами, включающий очистку методом тлеющего разряда магнетронным распылителем в среде Ar при напряжении на подложке -70 В, продолжительности очистки 900 с и давлении 0,15 Па до температуры 400°C. Подложка предпочтительно из цементированного WC-Co (10 вес.% Co) с использованием системы «Oerlikon Balzers RCS» для нанесения покрытия на режущий инструмент, кермета, керамики, кубического нитрида бора или быстрорежущей стали. Покрытие, состоящее из чередующихся слоев Zr0,35Al0,35N и TiN, получают распылением двух легированной или композиционной Zr0,65Al0,35 и однокомпонентной Ti мишеней и покрытие Zr0,5Al0,5N и TiN - распылением мишеней Zr0,5Al0,5 и Ti при удельной мощности между 0,5 и 15 Вт / см2, предпочтительно от 1 до 5 Вт / см2. Распыление проводят в смешанной атмосфере Ar+N2 или чистого N2 и при общем давлении от 0,1 до 7,0 Па, предпочтительно от 0,1 до 2,5 Па. Осаждение магнетронным распылением Zr0,65Al0,35N и TiN проводят при 400°С в потоке N2 (400 см3/мин) и Ar (200 см3/мин) - давлении 1,7 Па со смещением подложки - 40 В с поворотом подложек со скоростью 5 об/мин, обращая поочередно к указанным мишеням. Многослойное покрытие из чередующихся слоев Zr1-xAlxN и TiN с периодом повторения слоев 15 нм, т.е. с толщиной отдельного слоя 7,5 нм, измеренной в поперечном сечении с помощью TEM (просвечивающей электронной микроскопии). Толщина покрытия на задней поверхности инструмента составила 2,2 мкм. Относительное содержание Zr и Al в осажденном покрытии оказалась по существу таким же, как в мишени. После осаждения режущий инструмент с покрытием отжигали в атмосфере Ar в течение 2 ч при постоянной температуре между 800 и 1100°С. Покрытие Zr0,17Al0,83N и TiN получали методом катодно-дугового испарения катодов составов Zr0,17Al0,83 и Ti при смещении от 0 до -300 В, предпочтительно от -10 до -150 В. Температура подложки от 200 до 800°С, предпочтительно от 300 и 600°С.По конструкции многослойное покрытие представляет собой чередующиеся слои:

- слой А из Zr1-xAlxN, где 0<х<1, и - слой В из TiN,

- промежуточный слой С между указанными чередующимися слоями А и В.

- последовательность слоев А/С/В/С/А/С/В… с толщиной отдельного слоя А и слоя В от 1 до 30 нм.

Слой С содержит один или более металлических элементов из каждого из слоев А и В и отличается по составу и структуре от указанных чередующихся слоев А и В. Для цели данного варианта применения многослойная структура содержит по меньшей мере 10, более предпочтительно по меньшей мере 30 отдельных слоев.

В одном из вариантов осуществления изобретения слой Zr1-xAlxN имеет высокое содержание алюминия, где х составляет от 0,35 до 0,90, предпочтительно от 0,50 до 0,90. При таком высоком содержании Al слой А содержит гексагональный Zr1-xAlxN. При x больше чем 0,90 благоприятное изменение микроструктуры многослойной структуры практически незаметно. Более предпочтительно, когда слой А в покрытии имеет высокое содержание алюминия, где х составляет от 0,60 до 0,90, даже более предпочтительно от 0,70 до 0,90, при этом Zr1-xAlxN находится в гексагональной фазе. В отличие от нитридов многих других металлов гексагональная фаза Zr1-xAlxN обладает высокой твердостью и высокой износостойкостью. Исследования с помощью TEM показали, что в слое Zr1-xAlxN происходило разделение на ZrN и AlN, приводящее к образованию обогащенного алюминием слоя в середине слоя Zr1-xAlxN и обогащенных цирконием слоев на исходных поверхностях раздела Zr1-xAlxN-ZrN. Толщина многослойной структуры составляет 1-20 мкм, предпочтительно 1-15 мкм.

Способ включает этапы:

- осаждения многослойной структуры, состоящей из чередующихся слоев А и В, образующих последовательность A/B/A/B/A… с толщиной отдельного слоя А и слоя В от 1 до 30 нм с образованием по меньшей мере части покрытия, при этом слой А состоит из Zr1-xAlxN, где 0<x<1, а слой В состоит из TiN, и термообработки покрытия для образования промежуточного слоя С между указанными чередующимися слоями А и В с образованием последовательности A/C/B/C/A/C/B…, причем слой С содержит один или более металлических элементов из каждого из указанных чередующихся слоев А и В. (M. Algren, N. Gkhafor, M. Oden, L. Rogstrem, M. J.Joesaar. Патент US 9.447.491 B2. Режущий инструмент с износостойким покрытием и способ его изготовления).

Недостатком известного способа является меньшая активность поверхности подложки перед осаждением покрытия и меньшая адгезия при очистке магнетронным распылителем в тлеющем разряде. Распыление композиционного катода ZrXAl1-х с конкретным соотношением основных элементов в покрытии ZrXAl1-xN не позволяет гибко управлять составом покрытия в процессе осаждения. Гексагональная фаза Zr1-xAlxN (Вk) обладает высокой твердостью и высокой износостойкостью. Недостатком состава покрытия с алюминием х=0,70 до 0,90 и гексагональной фазой Zr1-xAlxN (В4) являются низкие физико-механические свойства и микротвердость, а также ренгеноаморфность покрытия. Написано, что «в слое Zr1-xAlxN происходило разделение ZrN и AlN, приводящее к образованию обогащенного алюминием слоя в середине слоя Zr1-xAlxN и обогащенных цирконием слоев на исходных поверхностях раздела Zr1-xAlxN-ZrN». Протекание спиноидального разложения гексагонального Zr1-xAlxN на кубические фазы ZrN и AlN невозможно при 400°С [Y.H. Chen, L. Rogström, J.J. Roa, J.Q. Zhu, I.C. Schramm, L.J.S. Johnson, N. Schell, F. Mücklich, M.J. Anglada, M. Odén. Thermal and mechanical stability of wurtzite-ZrAlN/cubic-TiN and wurtzite-ZrAlN/cubic-ZrN multilayers // Surface & Coatings Technology 324 (2017) 328–337]. В данной статье было показано, что твердые растворы w-Zr1-хAlxN со структурой вюрцита обладают высокой термической стабильностью при содержании Al выше ~ 70%. Также было показано, что при высоких температурах наблюдается спинодальный распад на кубические фазы c-AlN и с-ZrN, которые способствует хорошему износу при резке.

Наиболее близким к заявляемому способу по совокупности существенных признаков является способ получения износостойкого покрытия, содержащего, многослойную структуру, состоящую из чередующихся слоев А и В, образующих последовательность А/В/А/В/А... с индивидуальной толщиной слоя А и слоя В 1-30 нм, где слой А состоит из Zr1-xAlxN, где 0<x<1, а слой B состоит из TiN, чередующихся слоев A и B и промежуточного слоя C между чередующимися слоями A и B, образующих последовательность A/C/B/C/A/C/B... с индивидуальной толщиной слоя A и слоя B 1-30 нм, при этом слой A состоит из Zr1-xAlxN, где 0<x<1, а слой B состоит из TiN, и при этом слой C содержит один или несколько металлических элементов из каждого слоев А и В и имеет другой состав и структуру, чем слои А и В. Многослойная структура содержит по меньшей мере 10, более предпочтительно по меньшей мере 30 отдельных слоев. Многослойная структура демонстрирует высокую твердость даже при воздействии температуры 1100°C, и, таким образом, улучшаются характеристики операций резания, в частности операций резания, вызывающих высокие температуры в режущем инструменте с покрытием. В одном варианте осуществления изобретения многослойная структура состоит из чередующихся слоев A Zr1-xAlxN, где 0<x<1, и в TiN, образующих последовательность A/B/A/B/A... При этом многослойная структура используется при резке, в многослойном слое выделяется тепло, структура и ее микроструктура изменяются таким образом, что покрытие подвергается старению, т.е. твердость многослойной структуры увеличивается при выделении тепла. Эффект старения сохраняется даже после нагрева многослойной структуры до не менее 1100°С из-за изменения микроструктуры.

При нагреве многослойной структуры микроструктура изменяется так, что происходит разделение ZrN и AlN в слое Zr1-xAlxN и образуется слой, богатый Zr и Ti на исходной границе раздела между слоем TiN и слоем Zr1-xAlxN и слой, богатый Al, в середине исходного слоя Zr1-xAlxN. Предпочтительно, по существу, отсутствует когерентность между подуровнями сразу после нанесения многослойной структуры, в большинстве случаев по интерфейсу от одного подуровня к соседнему подслою, а не по нескольким интерфейсам. Благодаря специфической многослойной структуре при нагреве не образуются столбчатые зерна, растянутые на несколько подслоев, максимум несколько зерен когерентно поперек границы раздела TiN-Zr1-xAlxN и через слой Zr1-xAlxN, а на следующей границе раздела Zr1-xAlxN-TiN. согласованность нарушается. Благодаря измененной микроструктуре повышается твердость и улучшается производительность при резании. В одном варианте осуществления изобретения покрытие представляет собой PVD-покрытие. В одном варианте осуществления изобретения промежуточный слой C состоит из Ti1-yZryN, где y>0, предпочтительно 0<y<1 [M. Algren, N. Gkhafor, M. Oden, L. Rogstrem, M., J.Joesaar. Патент EP 2 815 ООО B1; Jun. 26, 2019. Режущий инструмент с износостойким покрытием и способ его изготовления]. Данный способ принят в качестве прототипа.

Недостатком известного способа, принятого за прототип, является минимальная толщина слоя Ti1-yZryN в многослойном покрытии Zr1-xAlxN, образующегося только при термической обработки, незначительно увеличивающем его физико-механические свойства и твердость. Малоэффективные чередующиеся слои A Zr1-xAlxN, где 0<x<1, получают с градиентом элементного состава и, соответственно переменной термодинамической стабильностью по сечению многослойного покрытия.

Задачей, решаемой изобретением, является получение многослойного износостойкого покрытия для высокоскоростных обработок с чередующимися слоями: слоя нитрида циркония и алюминия (вюрцитная фаза) w-Zr1-xAlxN с высокими термодинамическими свойствами при повышенных температурах до 1000-1100°С, образуемого в процессе высокоскоростной обработки из чередующегося слоя h-Zr1-xAlxN нитрида циркония и алюминия (гексогональная фаза), и слоя нитрида титана и циркония с-Ti1-yZryN со стабильными износостойкими, физико-механическими свойствами при повышенных температурах до 900°С, высокой твердостью, низкой скоростью изнашивания и высокой адгезионной прочностью подслоя с материалом подложки и между слоями.

Поставленная задача была решена за счет того, что в известном способе получения многослойного износостойкого многослойного покрытия для высокоскоростных обработок, включающем ионную очистку подложки и нанесение слоев Zr1-xAlxN методом PVD, согласно изобретению ионную очистку проводят двумя дуговыми испарителями с титановыми катодами в течение 5-15 мин при напряжении на подложке: 900…1000 В, давлении в вакуумной камере Р=5,0·10-3 Па с нагревом подложки до температуры 500-550°С, затем, не выключая дуговых испарителей с титановыми катодами, наносят подслой Ti при отрицательном напряжении смещения на подложке - 250-280 В, давлении 5,0·10-3 Па, токе на дуговых испарителях 90-100 А, расстоянии катод-подложка 160-170 мм. Температура процесса осаждения подслоя Тi 500-550°С. Затем после выключения электродуговых испарителей при использовании одного магнетрона с циркониевой мишенью и одного магнетрона с алюминиевой мишенью при напряжении смещения на подложке - 90-95 В наносят слой нитрида циркония и алюминия h-Zr1-xAlxN с 0,37≤x≤0,5 (предпочтительно 0,50≤х≤0,75) с диаметром кристаллитов 30-50 нм при мощности на магнетроне с циркониевой мишенью NZr=2,4-2,5 кВт и на магнетроне с алюминиевой мишенью NAl=2,7-2,8 кВт, при давлении 0,7-0,75 Па, скорости вращения сателлитов подложкодержателя с планетарным механизмом V=20-25 об/мин, токе на магнетронах 5-7,5 А, расстоянии мишень-подложка L=140…150 мм и температуре процесса осаждения подслоя Тi 500-550°С, при этом при осаждении слоя h-Zr1-xAlxN с диаметром кристаллитов 30-50 нм, магнетронное распыление проводят при работающих одной циркониевой и одной алюминиевой мишеней при содержании азота в газовой смеси 15-20% (N2=22-26 см3/мин=sccm и Ar=122-123 см3/мин=sccm) в течение не менее 10-15 мин, а слой нитрида циркония и титана с-Ti1-yZryN с диаметром кристаллитов 10-20 нм наносят после уменьшения мощности на алюминиевой мишени до 1-2 А и мощностях на магнетроне с двумя циркониевыми мишенями и магнетроне с одной титановой мишенью NZr=NTi=2,4-2,5 кВт, при давлении 0,7-0,75 Па, скорости вращения сателлитов подложкодержателя с планетарным механизмом V=20-25 об/мин, токе на магнетронах 5-7,5 А, расстоянии мишень-подложка L=140…150 мм, при этом при осаждении слоя с-Ti1-yZryN, магнетронное распыление проводят при работающих двух циркониевых и одной титановой мишенях при содержании азота в газовой смеси 30-35% (N2=50-55 sccm и Ar=110-120 sccm) в течение не менее 5-10 мин. Причем осаждение чередующихся слоев h-Zr1-xAlxN-c-Ti1-yZryN повторяют не менее десяти раз и верхним наносят слой h-Zr1-xAlxN с диаметром кристаллитов 30-50 нм, при этом нанесение слоев проводят на расстоянии от мишеней до подложки 140-150 мм, со скоростью вращения сателлитов планетарного механизма, где закреплены инструмент и/или детали, 20-25 об/мин и температуре подложки 500-550°С.

Чередующиеся слои h-Zr1-xAlxN с контролируемым содержанием алюминия и слои с-Ti1-yZryN нитрида двух тугоплавких металлов: титана и циркония с температурой плавлений выше 2700°С с повышенным содержанием циркония, подслой Ti осаждается на подложку перед осаждением первого чередующегося слоя h-Zr1-xAlxN с 0,37≤х≤0,75, предпочтительно 0,50≤х≤0,75.

Слои имеют многослойную нанокристаллическую столбчатую микроструктуру, состоящую из слоя h-Zr1-xAlxN и слоя с-Ti1-yZryN.

Слой h-Zr1-xAlxN наносят для фазового превращения данной фазы в процессе высокотемпературного применения при 1000-1100°С в вюрцитную фазу w-Zr1-xAlxN, обладающую высокой термической, структурной и фазовой стабильностью при высоких температурах. Медленная диффузия в решетке вюрцита в этой системе Zr1-xAlxN приводит к повышенной стойкости к окислению, структурной и фазовой стабильности, что актуально для высокотемпературных обработок, где необходимы термическая стабильность и прочность покрытия. Однако слой вюрцитной фазы обладает более низкой механической прочностью по сравнению с однофазными кубическими нитридами алюминия переходного металла. Данные РФЭС показывают, что даже после отжига до 1000°C в покрытии наблюдаются следы Zr1-xAlxN [N. Ghafoor, et al., Self-structuring in Zr1-xAlxN films as a function of composition and growth temperature, Sci. Rep.8 (2018) 16327, https://doi.org/10.1038/ s41598-018-34279-w. и L. Rogstr¨om, M.P. Johansson-J˜oesaar, L. Land¨alv, M. Ahlgren, M. Od´en, Wear behavior of ZrAlN coated cutting tools during turning, Surf. Coat. Technol. 282 (2015) 180-187, https://doi.org/10.1016/j.surfcoat.2015.10.029. L. Rogstr¨om, M.P. Johansson-J˜oesaar, L. Land¨alv, M. Ahlgren, M. Od´en, Wear behavior of ZrAlN coated cutting tools during turning, Surf. Coat. Technol. 282 (2015) 180-187, https://doi.org/10.1016/j.surfcoat.2015.10.029.].

Стабильная модулированная структура наноструктурированного слоя с-Ti1-yZryN с периодично изменяющейся в объеме слоя концентрацией составляющих поликристаллических фаз: nc-ZrN и nc-(Zr,Ti)N подвергается старению в процессе высокотемпературных обработок, т.е. твердость слоя увеличивается при выделении тепла, а также повышается стабильность фазового состава осаждаемых слоев от температурной области 500…600 0С до более высокой температуры 1000 0С [А.Д. Погребняк, О.В. Соболь, В.М. Береснев, П.В. Турбин, С.Н. Ду, Н.А.Махмудов, А.П. Шипиленко. Влияние спиноидальной фазовой сегрегации натермическую стабильность, модуль упругости и твердость на границах зерен сверхтвердого нанокомпозитного покрытия Zr-Si-N-Ti // 8-я международная конференция «Взаимодействие излучений с твердым телом», 23-25 сентября 2009 г., Минск, Беларусь. С.267-271].

Использование одного магнетрона с одной циркониевой мишенью и одного магнетрона с одной алюминиевой мишенью с импульсными источниками питания в процессе осаждения слоев h-Zr1-xAlxN и использование двух магнетронов с двумя циркониевыми мишенями и одного магнетрона с одной титановой мишенью с импульсными блоками питания в процессе осаждения слоев с-Ti1-yZryN позволит увеличить плотность энергии плазмы и обеспечит заданный состав, структуру и свойства слоев.

Проведение ионной очистки подложки в дуговом разряде позволит создать оптимальные условия для очистки поверхности подложки от остатков загрязнений, распыления окисной пленки, нагрева ее поверхности и повышения в конечном итоге адгезионной прочности покрытия с поверхностью подложки без снижения ее прочностных свойств.

Использование двух дуговых испарителей с титановыми катодами в процессе осаждения подслоя Ti позволит обеспечить высокую адгезию первого из чередующихся слоев h-Zr1-xAlxN к подложке.

При снижении напряжения, подаваемого на подложку в процессе ионной очистки, до опорного напряжения - 250-280 В происходит процесс осаждения титанового подслоя. Нанесение подслоя титана Ti вакуумно-дуговым испарением двух титановых катодов при давлении 5,0·10-3 Па, токе на двух дуговых испарителях 90-100 А в течение 5-15 мин позволит снизить остаточные напряжения на границе раздела подложка-покрытие, повысить адгезию между ними и увеличить сопротивляемость покрытия к действию высоких контактных нагрузок.

Использование двух дуговых испарителей с титановыми катодами в процессе осаждения подслоя Ti позволит сохранить температуру подложки после ионной очистки 500-550°С, обеспечить протекание начальной стадии структурообразования подслоя Ti в равновесных температурных условиях, управлять процессом структурообразования подслоя, гарантировать высокую адгезию подслоя Ti к подложке и первому из чередующихся слоев h-Zr1-xAlxN и предотвратить образование границ кристаллитов низкой плотности или различной концентрации дефектов, таких как вакансии [Naureen Ghafoor, Samira Dorri, Justinas Palisaitis, Lina Rogstr¨om, Babak Bakhit, Grzegorz Greczynski, Lars Hultman, Jens Birch. Phase separation paths in metastable Zr1-xAlxN monolithic layers compared to multilayers with TiN: Growth versus annealing temperatures // MTLA 28 (2023) 101758.].

Нанесение слоя нитрида циркония и алюминия h-Zr1-xAlxN (0,37≤х≤0,75, предпочтительно 0,50≤х≤0,75) с диаметром кристаллитов 30-50 нм в газовой смеси аргона и азота при парциальном давлении 0,7-0,75 Па и соотношении N2/Ar 15-20/85-80% при распыляемых одной циркониевой и одной алюминиевой мишенях и создании мощности магнетронного разряда на одной алюминиевой мишени 2,7-2,8 А и мощности магнетронного разряда на одной циркониевой мишени 2,4-2,5 А в течение не менее 10-15 мин обеспечит образование в процессе осаждения слоя максимального количества гексагональной фазы h-Zr1-xAlxN, обладающей высокой твердостью и высокой износостойкостью при низкотемпературной обработке и обеспечит превращение данной фазы h-Zr1-xAlxN в вюрцитную фазу w-Zr1-xAlxN с наиболее высокими термодинамически стабильными свойствами в процесе высокотемпературной обработки. Кроме того, будет обеспечено присутствие минимального количества кубической фазы с-Zr1-xAlxN с не высокими физико-механическими и трибологическими свойствами. Прочная оксидная пленка Al2O3, образующаяся на поверхности верхнего слоя многослойного покрытия в процесе высокотемпературной обработки повысит стойкость к высокотемпературному окислению.

Стабильность поддержания задаваемого рабочего давления 0,7-0,75 Па обеспечивает устойчивую работу магнетронов и стабильное структурное состояние, состав и свойства чередующихся слоев осаждаемого многослойного покрытия.

Заявляемые соотношения реакционного и инертного газов в газовой смеси обеспечит требуемое количество алюминия в образуемых фазах и слое h-Zr1-xAlxN и многослойном покрытии в целом, постоянное направление преимущественной кристаллографической ориентации кристаллитов в чередующихся слоях h-Zr1-xAlxN-с-Ti1-yZryN покрытия и обеспечит максимальную миротвердость, износостойкость, термодинамическую стабильность и минимальные внутренние напряжения.

Вращение сателлитов подложкодержателя с планетарным механизмом, где закреплены образцы и/или детали, 20-25 об/мин позволяет получать чередующиеся слои: наноразмерные износостойкие слои нитрида циркония и алюминия h-Zr1-xAlxN толщиной 10-20 нм (которые при высокой температуре в условиях высокотемпературной обработки превратятся в аморфный слой w-Zr1-xAlxN с высокой термодинамической стабильностью), наноструктурированные слои нитрида титана с-TiN толщиной 10-20 нм и наноструктурированные слои нитрида алюминия c-AlN толщиной 10-20 нм. Нанесение слоев покрытия на расстоянии от мишеней до подложки 140-150 мм позволит получить требуемую плотность потока пленкообразующих частиц.

При осаждении многослойного покрытия поддерживается температура осаждаемых слоев 500-550°С и тем самым регулируется поверхностная энергия слоев, что приводит к формированию покрытия с контролируемыми структурой и свойствами. Температура 500-550°С позволит использовать способ для упрочнения твердых сплавов и быстрорежущих сплавов. Более низкие температуры осаждения могут привести к тому, что покрытия будут состоять из границ зерен низкой плотности или различной концентрации дефектов, таких как вакансии [Naureen Ghafoor, Samira Dorri, Justinas Palisaitis, Lina Rogstr¨om, Babak Bakhit, Grzegorz Greczynski, Lars Hultman, Jens Birch. Phase separation paths in metastable Zr1-xAlxN monolithic layers compared to multilayers with TiN: Growth versus annealing temperatures // MTLA 28 (2023) 101758.].

Многократное (не менее десяти раз) чередование слоев нитрида циркония и алюминия h-Zr1-xAlxN с размером кристаллитов 30-50 нм и слоев с-Ti1-yZryN с размером кристаллитов 10-20 нм нанесение верхнего слоя Zr1-xAlxN с диаметром кристаллитов 30-50 нм позволит сформировать многослойное покрытие с высокой износостойкостью и термодинамической стабильностью при высокотемпературном применении, высокими физико-механическими свойствами и высокой адгезионной прочностью подслоя TiN с материалом подложки и между слоями.

Предлагаемый способ иллюстрируется чертежами, представленными на фиг. 1-4.

На фиг. 1 изображена схема закрепления четырех магнетронов в дверце вакуумной камеры установки для нанесения покрытий.

На фиг. 2 изображен снимок излома слоя Zr1-xAlxN с диаметром кристаллитов 30-50 нм.

На фиг. 3 изображен снимок излома заявляемого многослойного покрытия h-Zr1-xAlxN-с-Ti1-yZryN.

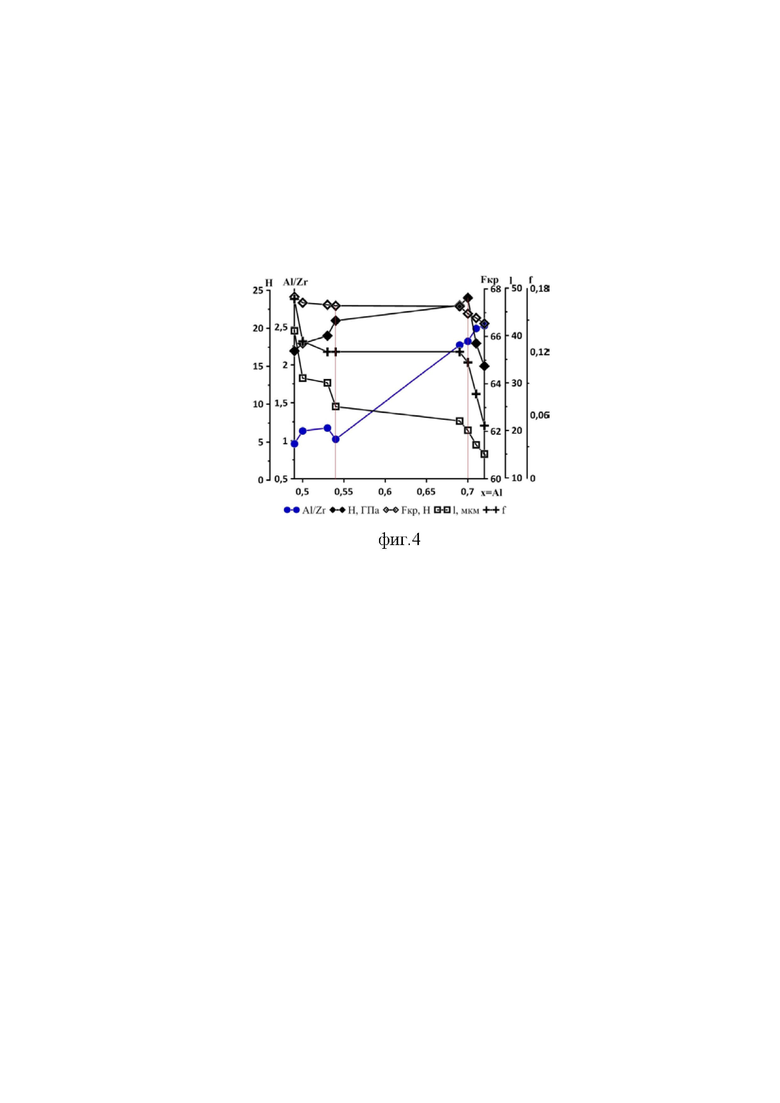

На фиг. 4 представлена зависимость глубины проникновения индентора в покрытие l, характеризующей степень его разрушения, коэффициента трения f и критической нагрузки Fкр на индентор от содержания Al и соотношения Zr/Al в покрытии Zr1-хAlxN.

Способ получения многослойного с термодинамическими свойствами в процессе высокоскоростной обработки, стабильными износостойкими, физико-механическими свойствами при повышенных температурах до 1000-1100 0С, высокой твердостью, низкой скоростью изнашивания и высокой адгезионной прочностью подслоя с материалом подложки и между слоями осуществляют следующим образом.

Подложку (инструмент и/или детали в оснастке) устанавливают на спицы - сателлиты планетарного механизма, расположенного в нижней части вакуумной камеры установки магнетронного распыления, оснащенной двумя дуговыми испарителями с катодами из технически чистого титана ВТ1-0, расположенными в вакуумной камере симметрично относительно подложкодержателя, двумя циркониевыми мишенями из сплава Э110, одной алюминиевой мишенью из алюминия технической чистоты А89 и одной титановой мишенью из технически чистого титана ВТ1-0, расположенными в дверце вакуумной камеры в последовательности алюминиевая мишень - циркониевая мишень - циркониевая мишень - титановая мишень. Два магнетрона с алюминиевой и циркониевой мишенями расположены рядом друг с другом и работают одновременно (фиг.1). Аналогично магнетроны с циркониевой и титановой мишенями расположены рядом друг с другом и работают одновременно.

Проводят ионную очистку подложки двумя дуговыми испарителями с титановыми катодами, обеспечивающую термическую активацию и нагрев подложки для обеспечения высокой адгезии к ней покрытия. При этом ионную очистку проводят в течение 5-15 мин при высоком напряжении на подложке: 900…1000 В, давлении в вакуумной камере 5,0·10-3 Па. Ионную очистку проводят с нагревом подложки до температуры 500-550°С.

Затем, не выключая дуговых испарителей с титановыми катодами, наносят на подложку подслой Ti методом вакуумно-дугового испарения, и затем чередующиеся слои нитрида циркония и алюминия h-Zr1-xAlxN с диаметром кристаллитов 30-50 нм (фиг.2) методом магнетронного распыления одной циркониевой мишени и одной алюминиевой мишени при напряжении смещения на подложке - 90-95 В при управлении магнетронной распылительной системой импульсными,блоками питания.

Подслой титана Ti наносят при отрицательном напряжении смещения на подложке - 250-280 В, давлении 5,0·10-3 Па, токе на дуговых испарителях 90-100 А, расстоянии катод-подложка 160-170 мм и температуре процесса осаждения подслоя Тi 500-550°С.

После нанесения на подложку подслоя Ti наносят чередующиеся слои нитрида циркония и алюминия h-Zr1-xAlxN с диаметром кристаллитов 30-50 нм (фиг.2) методом магнетронного распыления одной циркониевой мишени и одной алюминиевой мишени при напряжении смещения на подложке - 90-95 В при управлении импульсными блоками питания.

Чередующиеся слои нитрида циркония и алюминия h-Zr1-xAlxN с 0,37≤х≤0,75 (предпочтительно 0,50≤х≤0,75) и диаметром кристаллитов 30-50 нм наносят в газовой смеси азота и аргона при давлении 0,7-0,75 Па. Устанавливают мощности на одном магнетроне с Zr мишенью NZr=2,4-2,5 кВт и на одном магнетроне с алюминиевой мишенью NAl=2,7-2,8 кВт, при скорости вращения подложки V=20-25 об/мин. При осаждении слоя h-Zr1-xAlxN с 0,37≤x≤0,75 (предпочтительно 0,50≤х≤0,75) и диаметром кристаллитов 30-50 нм, импульсное магнетронное распыление проводят при работающих циркониевой и алюминиевой мишенях при содержании азота 15-20% и вращающейся подложке в течение 10-15 мин. При осаждении слоя с-Ti1-yZryN с диаметром кристаллитов 10-20 нм импульсное магнетронное распыление проводят при содержании азота 30-35% в течение не менее 5-10 мин. Осаждение двух чередующихся слоев повторяют не менее десяти раз и верхним наносят слой h-Zr1-xAlxN с диаметром кристаллитов 30-50 нм. Нанесение слоев проводят на расстоянии от мишеней до подложки 140-150 мм. Наноразмерные слои h-Zr1-xAlxN и наоструктурированные слои с-Ti1-yZryN получали за счет вращения спиц, с закрепленной на них оснасткой с инструментом и/или деталями, являющихся сателлитами в планетарном механизме подложкодержателя, со скоростью вращения 20-25 об/мин. Температура подложки 500-550°С перед нанесением слоев увеличивалась в процессе нанесения чередующихся слоев.

Чередующиеся слои h-Zr1-xAlxN - с-Ti1-yZryN с контролируемым содержанием алюминия и циркония, соответственно, и подслой Ti осаждаются на подложку перед осаждением верхнего слоя h-Zr1-xAlxN (0,37≤х≤0,75, предпочтительно 0,50≤х≤0,75) (фиг.3).

Для установления влияния содержание алюминия на микротвердость, коэффициент трения, величину деформации покрытия Zr1-хAlxN при царапании с использованием твердосплавного индентора адгезиметра скретч-тестера REVETEST (CSM Instruments, Швейцария) покрытия получали при различном содержании азота и давления в газовой смеси. Результаты испытаний приведены на фиг.4. Свойства нанесенного покрытия контролируются путем измерения механических свойств покрытий методом наноиндентации и адгезионной прочности покрытия с помощью адгезионного теста Роквелла.

Из представленного снимка излома многослойного покрытия (фиг.3) и многофункционального графика результатов трибологических и адгезионных испытаний (фиг.4) следует, что многослойное покрытие, полученное по заявленному способу, помимо термодинамической стабильности обладает высокими физико-механическими свойствами, имеет низкий коэффициент трения и высокую адгезионную прочность подслоя с материалом подложки и между чередующимися слоями h-Zr1-xAlxN - с-Ti1-yZryN.

Преимущество заявляемого способа состоит в том, что он позволяет получить гарантированно заданный состав, структуру и свойства многослойного покрытия с чередующимися слоями h-Zr1-xAlxN - с-Ti1-yZryN.

Способ позволяет управлять структурообразованием многослойного покрытия с чередующимися слоями h-Zr1-xAlxN - с-Ti1-yZryN путем изменения основных технологических параметров осаждения.

Заявляемые технологические режимы позволяют получить многослойное покрытие с высокой термодинамической стабильностью при высокотемпературном применении, высокими физико-механическими и износостойкими свойствами, и высокой адгезионной прочностью подслоя TiN с материалом подложки и между чередующимися слоями h-Zr1-xAlxN - с-Ti1-yZryN.

Таким образом, многослойное покрытие с верхним слоем покрытия w-Zr0,28Al0,72N, образующегося при высокотемпературной обработке, помимо высокой твердости, минимального коэффициента трения и способности к упругому восстановлению у слоя с-Ti1-yZryN будет дополнительно обладать высокой термодинамической стабильностью в процессе высокотемпературной обработки благодаря фазовому переходу из гексагональной структуры h-Zr1-xAlxN в структуру вюрцита w-Zr1-хAlxN с повышением температуры.

Фазовый переход h-Zr1-xAlxN→w-Zr1-хAlxN связан с увеличением объема, что способствует закрытию трещин и дает повышенную трещиностойкость покрытию w-Zr0,28Al0,72N, у которого минимальный коэффициент трения и повышенная термодинамическая стабильность, а у слоя с-Ti1-yZryN повышенная прочность и износостойкость. Кроме того, трибологические испытания многослойного покрытия с чередующимися слоями h-Zr1-xAlxN - с-Ti1-yZryN на когезию/адгезию и износостойкость продемонстрировали высокие износостойкие и адгезионные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РАБОТЫ В УСЛОВИЯХ ТРИБОКОРРОЗИИ | 2024 |

|

RU2822143C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОДИНАМИЧЕСКИ СТАБИЛЬНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ (варианты) | 2020 |

|

RU2759458C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2021 |

|

RU2768046C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2623937C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СЛОЖНЫХ НИТРИДОВ | 2010 |

|

RU2429311C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768053C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО И ТЕРМОДИНАМИЧЕСКИ УСТОЙЧИВОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ | 2010 |

|

RU2433209C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МНОГОФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ | 2013 |

|

RU2533576C1 |

Изобретение относится к способу получения износостойкого многослойного покрытия для высокоскоростной обработки. Проводят ионную очистку подложек посредством двух дуговых испарителей с титановыми катодами. Затем на подложку наносят подслой Ti методом вакуумно-дугового испарения. На упомянутый подслой титана наносят чередующиеся слои – слой нитрида циркония и алюминия с гексагональной кристаллической решеткой h-Zr1-xAlxN, где 0,37≤х≤0,75, с диаметром кристаллитов 30-50 нм и слой нитрида циркония и титана с кубической кристаллической решеткой с диаметром кристаллитов 10-20 нм. При осаждении упомянутого слоя h-Zr1-xAlxN магнетронное распыление проводят с использованием магнетрона, содержащего одну циркониевую мишень, и магнетрона, содержащего одну алюминиевую мишень, при содержании азота 15-20 % в газовой смеси азота и аргона, в течение не менее 10-15 мин. На магнетроне с циркониевой мишенью устанавливают мощность NZr=2,4-2,5 кВт и на магнетроне с алюминиевой мишенью мощность – NAl=2,7-2,8 кВт. При осаждении упомянутого слоя нитрида циркония и титана проводят магнетронное распыление в течение не менее 10-15 мин, при содержании азота 30-35 % в упомянутой газовой смеси, при мощности NZr=NTi=2,4-2,5 кВт на магнетроне, содержащем одну циркониевую мишень, и магнетроне, содержащем одну титановую мишень. Осаждение двух чередующихся слоёв повторяют не менее десяти раз и верхним слоем наносят указанный слой h-Zr1-xAlxN. Обеспечивается получение многослойного износостойкого покрытия с улучшенной адгезией для высокоскоростных обработок. 2 з.п. ф-лы, 4 ил.

1. Способ получения износостойкого многослойного покрытия для высокоскоростной обработки, включающий ионную очистку подложек, отличающийся тем, что упомянутую ионную очистку подложек проводят двумя дуговыми испарителями с титановыми катодами в течение 5-15 мин при напряжении на подложках 900-1000 В, давлении в вакуумной камере Р=5,0·10-3 Па с нагревом подложек до температуры 500-550°С, затем на подложку наносят подслой Ti методом вакуумно-дугового испарения при отрицательном напряжении смещения на подложках – 250-280 В, давлении 5,0·10-3 Па, токе на дуговых испарителях 90-100 А и температуре процесса осаждения подслоя титана 500-550°С, затем на упомянутый подслой титана наносят чередующиеся слои – слой нитрида циркония и алюминия с гексагональной кристаллической решеткой h-Zr1-xAlxN, где 0,37≤х≤0,75, с диаметром кристаллитов 30-50 нм и слой нитрида циркония и титана с кубической кристаллической решеткой с диаметром кристаллитов 10-20 нм, при этом указанные чередующиеся слои наносят методом магнетронного распыления на вращающиеся подложки в газовой смеси азота и аргона при давлении 0,7-0,75 Па, при напряжении смещения на подложках 90-95 В, с использованием четырех магнетронов - магнетрона с алюминиевой мишенью, двух магнетронов с циркониевой мишенью и магнетрона с титановой мишенью, управляемых импульсными блоками питания, при этом при осаждении упомянутого слоя h-Zr1-xAlxN магнетронное распыление проводят с использованием магнетрона, содержащего одну циркониевую мишень, и магнетрона, содержащего одну алюминиевую мишень, при содержании азота 15-20 % в упомянутой газовой смеси, в течение не менее 10-15 мин, при этом на магнетроне с циркониевой мишенью устанавливают мощность NZr=2,4-2,5 кВт и на магнетроне с алюминиевой мишенью мощность – NAl=2,7-2,8 кВт, при осаждении упомянутого слоя нитрида циркония и титана проводят магнетронное распыление в течение не менее 10-15 мин, при содержании азота 30-35 % в упомянутой газовой смеси, при мощности NZr=NTi=2,4-2,5 кВт на магнетроне, содержащем одну циркониевую мишень, и магнетроне, содержащем одну титановую мишень, причём осаждение двух чередующихся слоёв повторяют не менее десяти раз и верхним слоем наносят указанный слой h-Zr1-xAlxN, при этом нанесение упомянутых чередующихся слоёв проводят на расстоянии 140-150 мм от мишеней до подложек, при скорости вращения спиц 20-25 об/мин с закрепленной на них оснасткой с упомянутыми подложками, имеющими температуру 500-550°С, при этом упомянутые спицы являются сателлитами в планетарном механизме подложкодержателя.

2. Способ по п.1, отличающийся тем, что используют подложки в виде инструментов и/или деталей.

3. Способ по п.1, отличающийся тем, что верхним наносят слой из h-Zr1-xAlxN с 0,50≤х≤0,75.

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2021 |

|

RU2768046C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768092C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОДИНАМИЧЕСКИ СТАБИЛЬНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ (варианты) | 2020 |

|

RU2759458C1 |

| CN 101746091 A, 23.06.2010 | |||

| CN 103290358 A, 11.09.2013. | |||

Авторы

Даты

2024-07-03—Публикация

2024-01-09—Подача