Изобретение относится к обработке металлов давлением, а именно к изготовлению поковок типа пластин и плит и может быть использовано в тяжелом, энергетическом и транспортном машиностроении.

Цель изобретения - сокращение расхода металла за счет получения равных торцов на поковке.

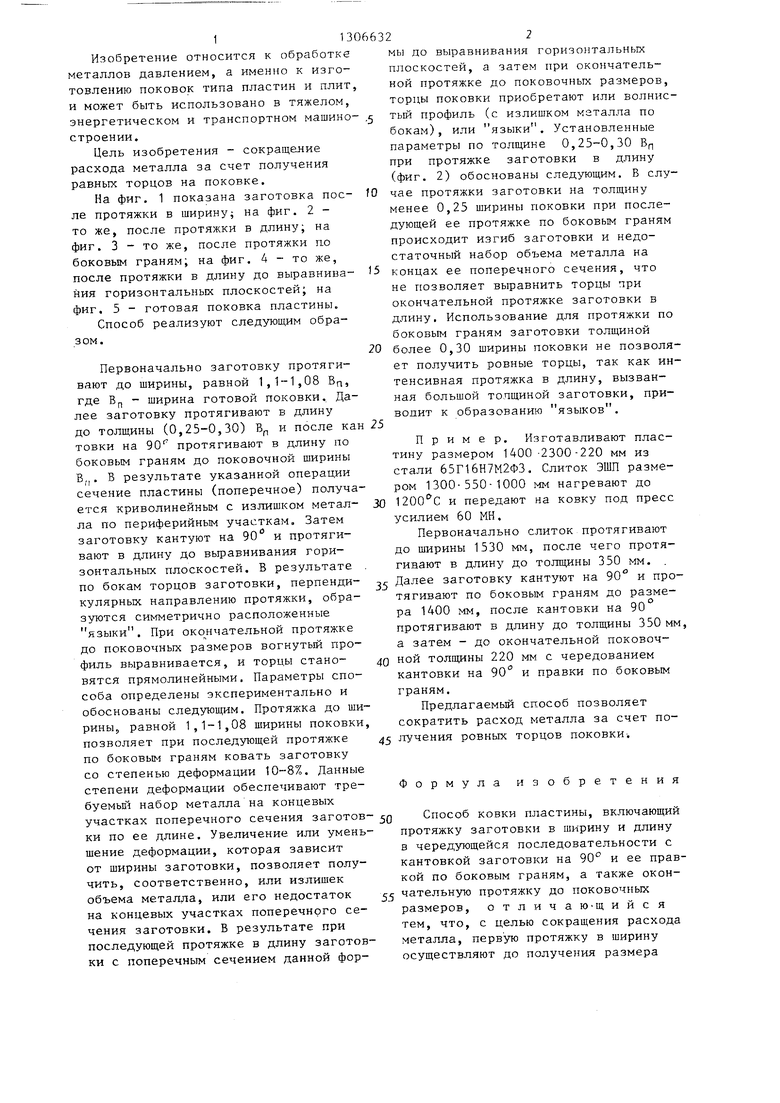

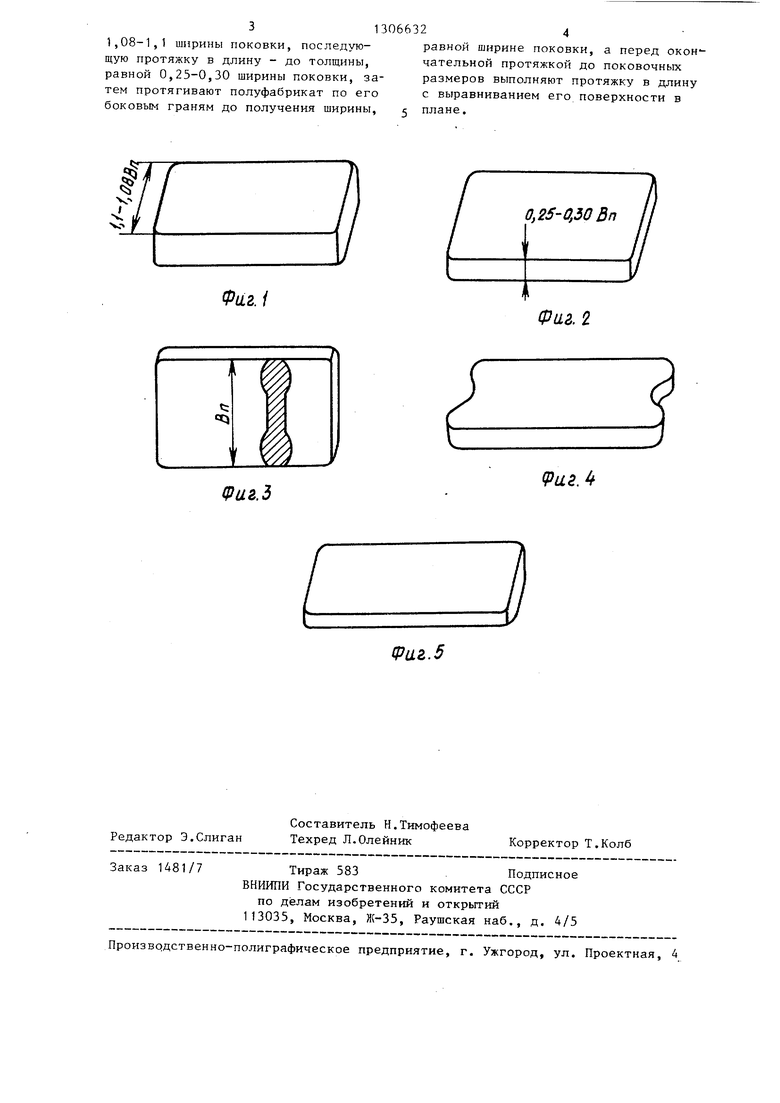

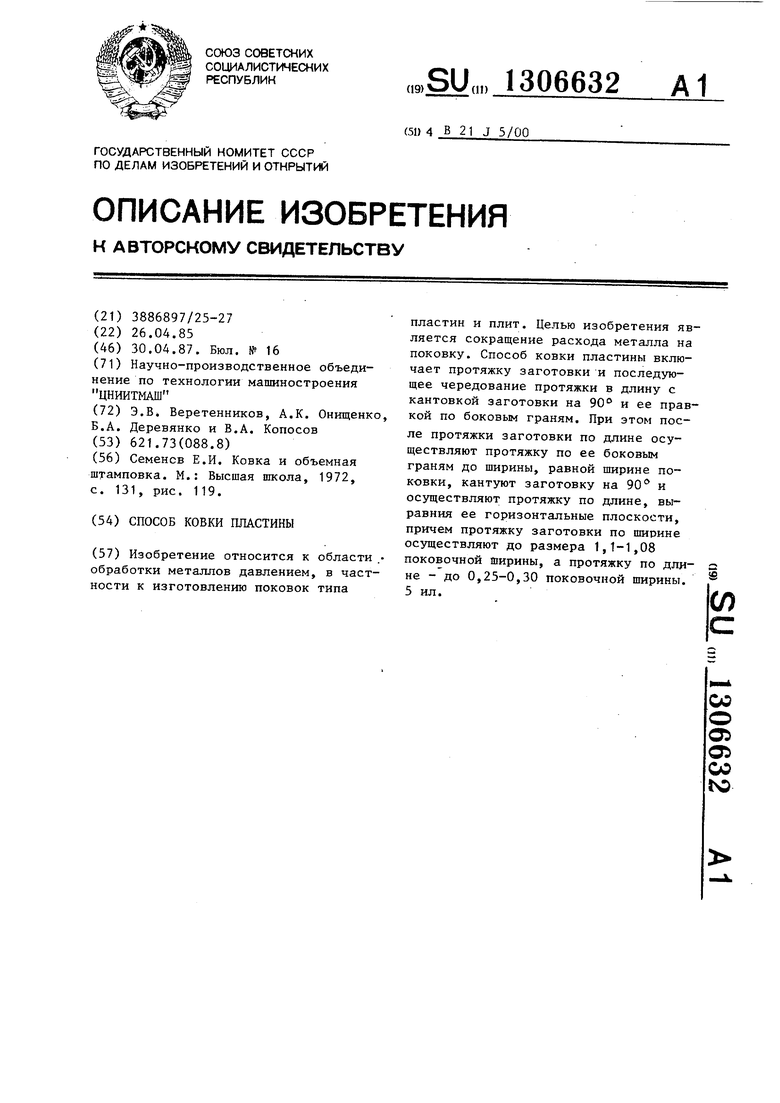

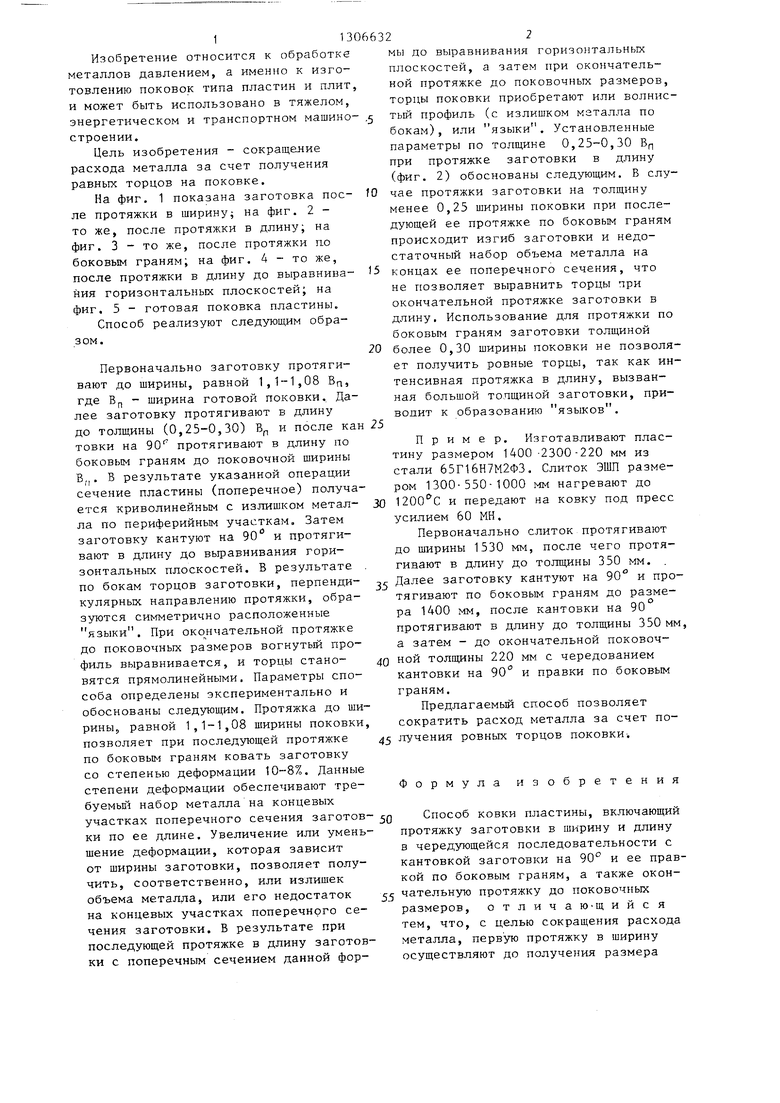

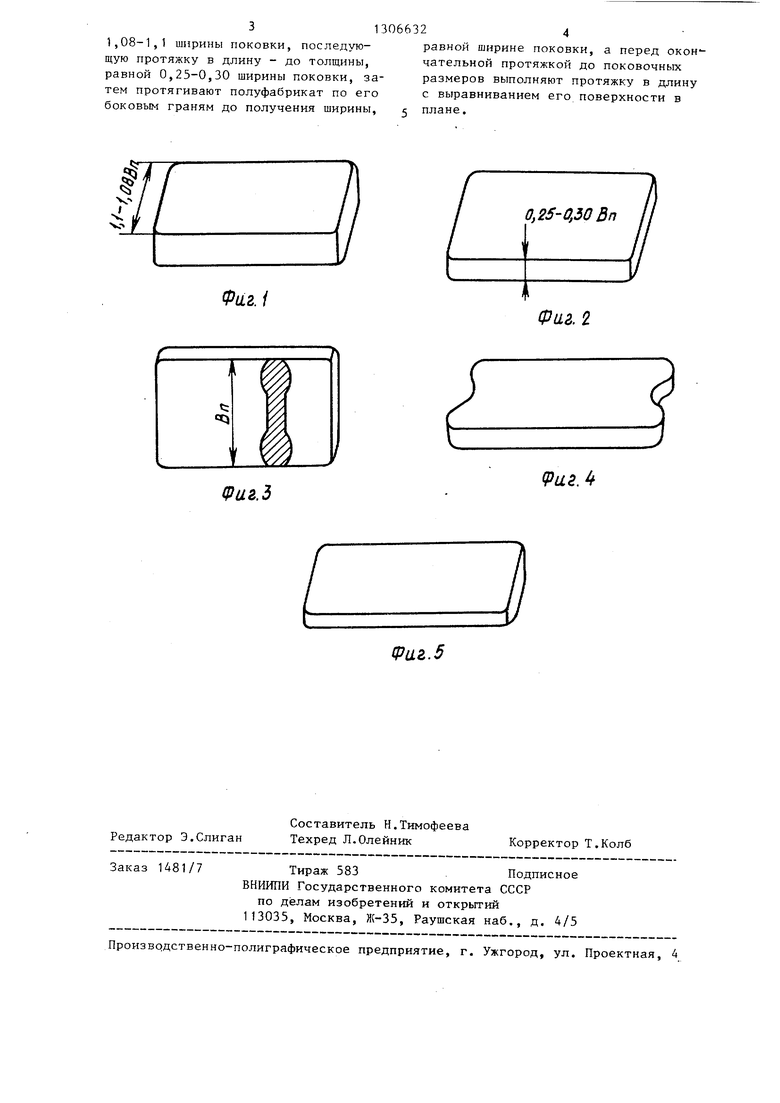

На фиг. 1 показана заготовка после протяжки в ширину; На фиг. 2 - то же, после протяжки в длину; на фиг. 3 - то же, после протяжки п.о боковым граням; на фиг. 4 - то же, после протяжки в длину до выравнивания горизонтальных плоскостей; на фиг, 5 - готовая поковка пластины.

Способ реализуют следующим образом.

Первоначально заготовку протягивают до ширины, равной 1,1-1,08 BQ, где Bf, - ширина готовой поковки. Далее заготовку протягивают в длину до толщины (0,25-0,30) Б и после кан товки на 90 протягивают в длину по боковым граням до поковочной ширины В,,. Б результате указанной операции сечение пластины (поперечное) получа

ется криволинейным с излишком метал- 30 1200 С и передают на ковку под пресс

усилием 60 МН.

Первоначально слиток протягивают до ширины 1530 мм, после чего протягивают в длину до толщины 350 мм. .

тягивают по боковым граням до размера 1400 мм, после кантовки на 90

ла по периферийным участкам. Затем заготовку кантуют на 90 и протягивают в длину до выравнивания горизонтальных плоскостей. В результате . по бокам торцов заготовки, перпенди- э Далее заготовку кантуют на 90° и про- кулярных направлению протяжки, образуются симметрично расположенные языки. При око нчательной протяжке протягивают в длину до толщины 350мм, до поковочных размеров вогнутьй про- а затем - до окончательной поковоч40 ной толщины 220 мм с чередованием

кантовки на 90 и правки по боковым

граням,

Предлагаемьй способ позволяет

сократить расход металла за счет по- 45 лучения ровнЕлх торцов поковки-.

филь выравнивается, и торцы становятся прямолинейными. Параметры способа определены экспериментально и обоснованы следующим. Протяжка до ширины, равной 1,1-1,08 ширины поковки, позволяет при последующей протяжке по боковым граням ковать заготовку со степенью деформации 10-8%. Данные степени деформации обеспечивают тре- буемьй набор металла на концевых участках поперечного сечения заготов- д ки по ее длине. Увеличение или уменьшение деформации, которая зависит от ширины заготовки, позволяет получить, соответственно, или излишек объема металла, или его недостаток на концевых участках поперечного сечения заготовки. Б результате при последующей протяжке в длину заготовки с поперечным сечением данной форФормула изобретения

Способ ковки пластины, включающий протяжку заготовки в ширину и длину в чередующейся последовательности с кантовкой заготовки на 90° и ее правкой по боковым граням, а также окон- 5 чательную протяжку до поковочных размеров, отличаЮ Щийся тем, что, с целью сокращения расхода металла, первую протяжку в ширину осуществляют до получения размера

мы до выравнивания горизонтальных плоскостей, а затем при окончательной протяжке до поковочных размеров, торцы поковки приобретают или волнистьй профиль (с излишком металла по бокам), или языки. Установленные параметры по толщине 0,25-0,30 Б при протяжке заготовки в длину (фиг. 2) обоснованы следующим. Б случае протяжки заготовки на толщину менее 0,25 ширины поковки при последующей ее протяжке по боковым граням происходит изгиб заготовки и недостаточный набор объема металла на

концах ее поперечного сечения, что не позволяет выравнить торцы при окончательной протяжке заготовки в длину. Использование для протяжки по боковым граням заготовки толщиной

более 0,30 ширины поковки не позволяет получить ровные торцы, так как интенсивная протяжка в длину, вызванная большой толщиной заготовки, при- вопит к образованию языков.

Пример. Изготавливают пластину размером 1400-2300-220 мм из стали 65Г16Н7М2ФЗ, Слиток ЭШП размером 1300-550-1000 мм нагревают до

усилием 60 МН.

Первоначально слиток протягивают до ширины 1530 мм, после чего протягивают в длину до толщины 350 мм. .

Далее заготовку кантуют на 90° и про- протягивают в длину до толщины 350мм а затем - до окончательной поковочтягивают по боковым граням до размера 1400 мм, после кантовки на 90

Далее заготовку кантуют на 90° и про- протягивают в длину до толщины 350мм а затем - до окончательной поковоч д

Формула изобретения

Способ ковки пластины, включающий протяжку заготовки в ширину и длину в чередующейся последовательности с кантовкой заготовки на 90° и ее правкой по боковым граням, а также окон- 5 чательную протяжку до поковочных размеров, отличаЮ Щийся тем, что, с целью сокращения расхода металла, первую протяжку в ширину осуществляют до получения размера

1,08-1,1 ширины поковки, последующую протяжку в длину - до толщины, равной 0,25-0,30 ширины поковки, затем протягивают полуфабрикат по его боковым граням до получения ширины.

равной ширине поковки, а перед окон чательной протяжкой до поковочных размеров выполняют протяжку в длину с выравниванием его поверхности в плане.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки поковок типа пластин | 1990 |

|

SU1761364A1 |

| Способ ковки поковок типа штамповых кубиков | 1986 |

|

SU1424926A1 |

| Способ ковки поковок типа кубиков | 1987 |

|

SU1442318A1 |

| Способ изготовления поковок прямоугольного сечения | 1985 |

|

SU1281328A1 |

| Способ ковки поковок типа пластин | 1980 |

|

SU889248A1 |

| Способ ковки поковок со стержнем и плоскими головками | 1985 |

|

SU1328045A1 |

| Способ ковки поковок | 1988 |

|

SU1608005A1 |

| Способ ковки пластин | 1983 |

|

SU1100032A1 |

| Способ ковки поковок типа валов | 1991 |

|

SU1816242A3 |

| Способ ковки поковок типа пластин | 1987 |

|

SU1532169A1 |

Изобретение относится к области . обработки металлов давлением, в частности к изготовлению поковок типа пластин и плит. Целью изобретения является сокращение расхода металла на поковку. Способ ковки пластины включает протяжку заготовки и последующее чередование протяжки в длину с кантовкой заготовки на 90° и ее правкой по боковым граням. При этом после протяжки заготовки по длине осуществляют протяжку по ее боковым граням до ширины, равной ширине поковки, кантуют заготовку на 90 и осуществляют протяжку по длине, вы- равния ее горизонтальные плоскости, причем протяжку заготовки по ширине осуществляют до размера 1,1-1,08 поковочной ширины, а протяжку по длине - до 0,25-0,30 поковочной ширины. 5 ил. i (Л со о О5 О5 00 to

0,25-0,50 Вп

Фи.г.1

Фаг. 2

«; «

Фиг. 5

9иг.

Редактор Э.Слиган

Составитель Н.Тимофеева Техред Л.Олейник

Заказ 1481/7

Тираж 583Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фаг. 5

Корректор Т.Колб

| Семенов Е.И | |||

| Ковка и объемная штамповка | |||

| М.: Высшая школа, 1972, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Способ получения камфоры | 1921 |

|

SU119A1 |

Авторы

Даты

1987-04-30—Публикация

1985-04-26—Подача