Изобретение относится к мельницам, таким как, например, трубчатые мельницы, шаровые мельницы или SAG-мельницы (англ.: “semi-autogenous grinding mill” - полуавтогенная дробилка), которые пригодны для перемалывания крупнозернистых материалов, таких как, например, руда или цемент. Перемалывание и измельчение руды является важным процессом в горнодобывающей промышленности. Чаще всего для этого применяются SAG-мельницы и шаровые мельницы. В обоих случаях речь идет о трубчатых или барабанных мельницах, которые при упрощенном рассмотрении состоят из вращающегося цилиндра (барабана), который заполняется перемалываемой рудой. За счет вращения барабана перемалываемый материал перемещается в мельнице вверх и затем падает на другой материал, который еще находится на дне мельницы. Соударение частиц руды, а также трение внутри циркулирующей загрузки приводят к разрушению руды. Для того чтобы улучшить эффективность помола, во многих системах мельниц к материалу в мельнице дополнительно добавляются стальные шарики.

В случае упомянутых мельниц их производительность управляется посредством установки различных регулирующих параметров и задающих параметров, таких как, например, число оборотов или скорость вращения барабана, подача грубозернистого рудного материала, подача воды и/или скорость выгрузки имеющегося на выходе размолотого материала. Важным признаком качества является при этом распределение величин зерна размолотого материала. Оно оказывает влияние на выход (готового продукта) включенных за мельницей других компонентов, например, флотации. Стремятся по возможности к более высокой производительности при высоком качестве продукции и низких затратах. Последние в значительной степени определяются потребностью в энергии и/или материалах.

Современные мельницы настраиваются вручную обслуживающим персоналом согласно его эмпирическим опытным значениям. Многие барабанные мельницы, особенно старого типа, могут эксплуатироваться только с одной единственной скоростью вращения или числом оборотов, которое устанавливается уже на стадии разработки мельницы. Числом оборотов в таком случае управлять невозможно. По сравнению с этим, новые мельницы, такие как мельницы с прямым приводом или безредукторным приводом, обладают возможностью установки их числа оборотов на любое заданное значение в пределах большого спектра.

Известны устройства управления и регулирования для мельниц, которые выбирают оптимальное число оборотов для мельницы и поддерживают его постоянным в течение работы мельницы. При этом число оборотов может заранее согласовываться с различными типами руды или другими релевантными для мельницы рабочими условиями. Регулятор числа оборотов для трубчатой мельницы известен из DE 102006038014 В3.

Известно, что для улучшения режима выгрузки материал выгружается не посредине, а у стенки мельницы. Соответствующие мельницы называются мельницами с сепарирующим барабаном. Однако мельницы с сепарирующим барабаном не пригодны для обработки руды, так как трудно конструировать соответственно надежные сита. В качестве альтернативы, известны иные конструкции подъемника (домкрата). При этом типично прямолинейные радиальные домкраты заменяются изогнутыми или еще более сложными 2-камерными структурами, как известно из US 7566017 В2.

Из DE 2006019417 А1 известно адаптивное прогнозируемое на модели регулирование для трубчатой мельницы.

В основе изобретения лежит задача оптимизировать качество и выгрузку размолотого материала.

Эта задача в соответствии с изобретением решается тем, что с помощью регулятора числа оборотов осуществляется управление приводом корпуса мельницы, установленного с возможностью вращения. Число оборотов корпуса мельницы регулируется при текущем функционировании мельницы переменным образом с различными заданными значениями.

Тем самым становится возможным выбирать оптимальную скорость вращения для корпуса мельницы переменной во времени. Это позволяет оптимизировать как режим движения размалываемого материала внутри мельницы, так и выгрузку размолотого материала из мельницы.

Согласно дальнейшему развитию мельница представляет собой трубчатую мельницу, в частности, рудоразмольную мельницу (рудодробилку), такую как шаровая мельница или SAG-мельница, и корпус мельницы представляет собой барабан.

В дополнительном дальнейшем развитии число оборотов барабана регулируется попеременно с первым заданным значением числа оборотов и со вторым заданным значением числа оборотов. При этом первое заданное значение числа оборотов выбирается таким образом, что размельчение крупных и/или плотных частиц оптимизируется в размалываемом материале. Второе заданное значение числа оборотов выбирается таким образом, что оптимизируется размельчение более мелких частиц в размалываемом материале и/или режим выгрузки мельницы. Предпочтительным образом первое заданное значение числа оборотов выбирается примерно равным 90% от критического числа оборотов, а второе заданное значение числа оборотов - примерно равным 60% от критического числа оборотов, причем критическое число оборотов указывает значение, при котором самый внешний слой рудного материала уже центрифугируется.

В соответствии с изобретением скорость вращения или число оборотов барабана управляется, таким образом, изменяемым образом по времени. За счет того, что барабан в течение первого временного интервала вращается с более высокой скоростью, за счет обрушения разбиваются особенно твердые или плотные частицы. Одновременно в течение первого временного интервала не придается особого внимания режиму выгрузки мельницы. За первым временным интервалом следует второй временной интервал, в котором барабан вращается с более низкой скоростью. Во втором временном интервале материал эффективнее выгружается, в то время как движение с обрушением в мельнице не происходит. Комбинация этих различных режимов работы внутри малых временных интервалов в процессе функционирования улучшает в среднем как размельчение за счет движения обрушения материала, так и выгрузку размолотого материала.

В дополнительном дальнейшем развитии число оборотов барабана регулируется с первым заданным значением числа оборотов и вторым заданным значением числа оборотов, соответственно, за менее чем 60 минут. Временные интервалы, в течение которых число оборотов барабана регулируется, соответственно, с первым заданным значением числа оборотов или вторым заданным значением числа оборотов, могут составлять, например, одну, две, пять, десять, двадцать, тридцать или сорок минут.

За счет регулирования числа оборотов с различными заданными значениями в течение короткого временного интервала можно одновременно оптимизировать различные требования к режиму движения размалываемого материала и режиму выгрузки молотого материала.

Это имеет преимущество, заключающееся в том, что для мельницы может быть реализована высокая производительность. Одновременно положительно сказывается то, что потребление энергии на ускорение и торможение на переходах между заданными значениями числа оборотов не должно учитываться, так как мельница и без того должна продолжать приводиться в движение, так как потери энергии из-за внутреннего трения загрузки и потребления энергии на разрушение частиц постоянно тормозят барабан. Это означает, что торможение мельницы может быть реализовано уже за счет того, что ее активное ускорение время от времени приостанавливается. Поэтому для изменения числа оборотов не требуются дополнительные расходы или затраты энергии. Как следствие, это означает, что вся энергия, которая высвобождается за счет торможения мельницы, непосредственно подается к размалываемому материалу и поэтому не теряется.

Важная практическая точка зрения заключается в постановке вопроса, как должны выбираться временные интервалы, а также соответствующие числа оборотов, чтобы гарантировать как максимальную производительность, так и минимальное потребление энергии. Для этого мельница в качестве центральной мельницы размещена в системе мельницы. Адаптивная общая модель определяется для мельницы при непрерывном учете измеренных параметров. Число оборотов барабана регулируется с непрерывно варьирующимся заданным значением числа оборотов. Непрерывно варьируемое заданное значение числа оборотов устанавливается с помощью адаптивного прогнозируемого на модели регулятора, который состоит из блока управления и регулирования и обращается к адаптивной общей модели.

В этом дальнейшем развитии осуществляется динамическое моделирование мельницы. С этой целью разрабатывается модель пространства состояний, которая описывает текущее содержимое мельницы, потребление энергии мельницы, а также текущую долю разрушения крупных частиц на более мелкие классы. Примеры таких моделей содержатся в документах: Rajamani R.K.; Herbst J., “Optimal Control of a Ball Mill Grinding Circuit. Pt.1: Grinding Circuit Modeling and Dynamic Simulation”, Chemical Engineering Science, 46(3), 861-70, 1991; и Apelt T.A., “Inferential Measurement Models for Semi-autogenous Grinding Mills”, PhD Thesis, 2007. Динамические модели позволяют прогнозировать то, как изменения в числе оборотов или скорости подачи размалываемого материала в мельницу оказывают влияние на всю систему (в частности, долю разрушения, потребление энергии и режим выгрузки мельницы). Поэтому эти модели идеально подходят, чтобы осуществить количественную оптимизацию временных интервалов и скоростей. Кроме того, тем самым возможно вычислять траектории числа оборотов вместо постоянных заданных значений на каждый временной интервал.

Наряду с описанным способом, заявленное изобретение также включает в себя считываемый компьютером носитель данных, на котором сохранена компьютерная программа, которая выполняет один из вышеописанных способов, когда она исполняется на компьютере.

Кроме того, изобретение включает в себя компьютерную программу, которая исполняется в компьютере и при этом выполняет один из вышеописанных способов.

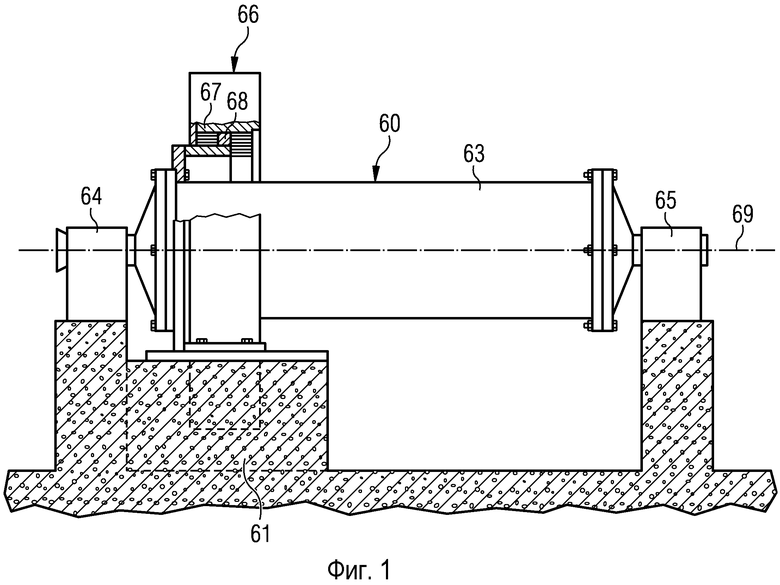

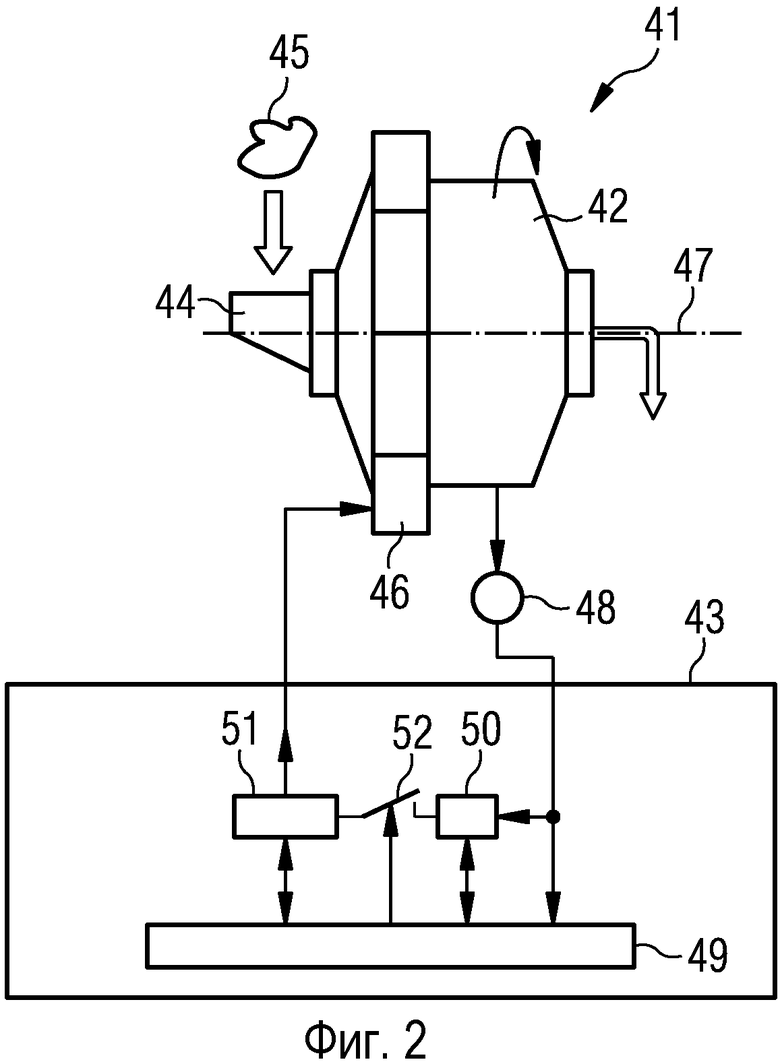

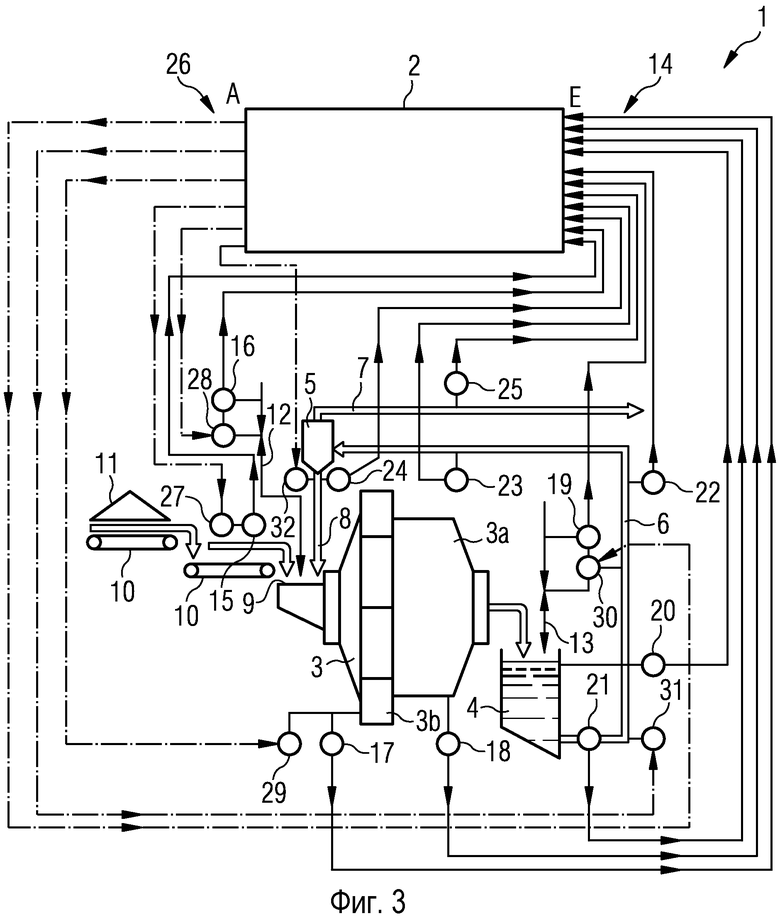

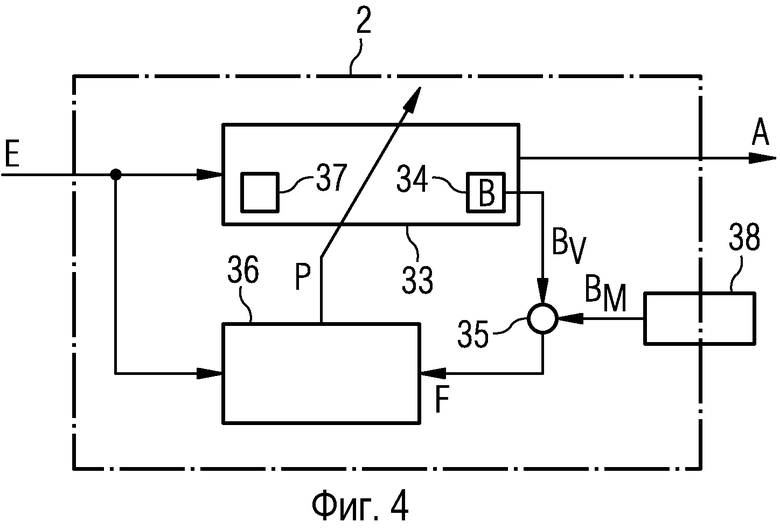

Далее более подробно описываются примеры выполнения изобретения со ссылками на чертежи, на которых показано следующее:

фиг.1 - схематичная структура мельницы,

фиг.2 - мельница с загруженным и приводимым во вращение относительно оси вращения барабаном и с блоком управления и регулирования,

фиг.3 - система мельницы с адаптивным на основе модельного прогнозирования блоком управления и регулирования, и

фиг.4 - блок-схема блока управления и регулирования по фиг.3.

Фиг.1 показывает схематичную структуру мельницы 60, здесь трубчатой мельницы, которая размещена на фундаменте 61. При этом горизонтально размещенный барабан 63 установлен в подшипниках 64 и 65 и вращается вокруг оси 69 вращения. С корпусом 63 мельницы, кроме того, связан привод 66 в форме кольцевого двигателя. Ротор 67 кольцевого двигателя размещен на фланцевом кольце 68 корпуса 63 мельницы. К ротору 67 подсоединен не показанный на фиг.1 статор.

На фиг.2 в схематичном представлении показана мельница 41 с барабаном 42 и блоком 43 управления и регулирования. Мельница 41 представляет собой рудоразмольную мельницу, которая выполнена как шаровая мельница или как SAG-мельница. Барабан 42 соединен с подающим каналом 44, посредством которого размалываемый рудный материал 45 поступает внутрь барабана 42. Для размельчения рудного материала 45 загруженный барабан 42 может приводиться во вращение вокруг оси 47 вращения посредством привода 46, выполненного, например, как безредукторный электродвигатель.

На барабане 42 предусмотрен датчик 48 числа оборотов для регистрации числа оборотов барабана 42. Датчик 48 числа оборотов подключен к блоку 43 управления и регулирования. Последний содержит, в частности, по меньшей мере один центральный вычислительный блок 49, например, в форме микрокомпьютерного, микропроцессорного или микроконтроллерного узла, регулятор 50 числа оборотов, соединенный с датчиком 48 числа оборотов, и регулятор 51 привода, соединенный с приводом 46. Регулятор 50 числа оборотов и регулятор 51 привода соединены друг с другом через переключатель 52. Регулятор 50 числа оборотов, регулятор 51 привода и переключатель 52 подключены к центральному вычислительному блоку 49.

Регулятор 50 числа оборотов, регулятор 51 привода и переключатель 52 могут представлять собой физически существующие, например, электронные компоненты или модули программного обеспечения, сохраненные в не показанном на чертеже запоминающем устройстве, которые после их вызова исполняются в центральном вычислительном блоке 49. Названные отдельные компоненты 49-51 находятся во взаимодействии с не показанными на фиг.2 по причинам наглядности другими компонентами и/или блоками. Кроме того, блок 43 управления и регулирования может быть выполнен как единственный блок или как комбинация нескольких отдельных частичных блоков.

Выбор оптимального заданного значения для числа оборотов зависит большей частью от свойств размалываемой руды, а также от желательных свойств выгрузки. Поэтому при выборе заданных значений должно учитываться несколько факторов.

Число оборотов барабана 42 воздействует также на режим перемещения рудного материала 45 внутри мельницы 41. При низком числе оборотов рудный материал 45 образует взаимосвязанную массу (“связанную в пачку”), т.е. большая часть рудного материала 45 перемешивается посредством вращения, причем частицы руды за счет истирания и срезывающих усилий измельчаются. При высоких числах оборотов рудный материал 45 в барабане 42 начинает обрушаться подобно водопаду, то есть частицы руды свободно падают в барабане 42 и соударяются затем с его стенками или остающимися перед ними частицами руды, причем частицы руды за счет столкновений разламываются. При средних числах оборотов эти оба сценария могут возникать одновременно. При особенно высоких числах оборотов рудный материал 45 центрифугируется, то есть прижимается к стенке барабана, из-за чего отдельные частицы руды больше не разламываются. Режимы движения как со связыванием, так и с обрушением рудного материала 45 имеют конкретные преимущества по отношению к размельчению, причем эти преимущества зависят от типа размалываемой руды.

В принципе, большинство типов руды требует по меньшей мере некоторой доли движения с обрушением в барабане 42, чтобы раскалывать крупные и плотные частицы руды. Поэтому часто является желательным вращать барабан 42 с относительно высоким числом оборотов, чтобы гарантировалось движение с обрушением рудного материала 45 в барабане 42. В типовом случае для этого используются числа оборотов от 80% критического числа оборотов, причем критическое число оборотов указывает значение, при котором самый внешний слой рудного материала 45 уже центрифугируется. В недавнем прошлом для размельчения и размалывания использовались даже более высокие числа оборотов.

Однако число оборотов барабана 42 также имеет значительное влияние на режим выгрузки мельницы 41. Выгрузка из мельницы 41 осуществляется примерно следующим образом: более мелкие разрушенные частицы руды и вода, которая также подается в мельницу 41, образуют взвесь или пульпу (гидросмесь), которая затем через сито внутри мельницы 41 течет в камеру выгрузки, так называемое устройство для подъема и перемещения жидкостей пульпы. Там пульпа за счет вращения барабана 42 поднимается, чему способствуют радиально размещенные подъемники, которые встроены в камеру выгрузки. В наивысшей по вертикали точке пульпа падает в центрально расположенное отверстие, типичный выход барабана 42. Если прибегнуть к этому типично встраиваемому в барабанные мельницы механизму, то требуется определенная основная скорость, чтобы пульпу поднять соответствующим образом. Слишком высокие числа оборотов являются, однако, проблематичными, так как центробежная сила в этом случае уравновешивает силу тяжести и препятствует выгрузке. Начиная с некоторой скорости вращения частицы больше не падают в центрально расположенное отверстие, так как они прижаты к стенке барабана 42 и больше не выгружаются. Аналитические вычисления, а также практический опыт показывают, что этот эффект становится проблематичным начиная с 75% от критического числа оборотов (при котором рудный материал 45 начинает центрифугироваться). Эксперименты на испытательной мельнице соответственно этому показывают, что повышенное число оборотов имеет положительное влияние на степень дробления, но сильно отрицательное влияние на режим выгрузки.

Так как требования к режиму выгрузки мельницы 41 ограничивают максимальную скорость для вращения, желательное движение с обрушением рудного материала 45 внутри мельницы 41 с требуемыми для этого высокими скоростями не всегда полностью используется.

В первом примере выполнения мельница 41, например, пять минут работает с 90% критического числа оборотов, при этом крупные куски рудного материала 45 хорошо размельчаются. Затем мельница 41 пять минут работает с 60% критического числа оборотов, так как при этой скорости вращения меньшие части рудного материала 45 лучше растираются и режим выгрузки мельницы 41 становится более благоприятным. При этом речь идет о непрерывном режиме работы мельницы 41, который с переменным числом оборотов согласно описанному образцу может продолжаться произвольно долго.

За счет использования соответствующего блока 43 управления и регулирования становится возможным вычислять непрерывно варьируемые, оптимизированные характеристики изменения скорости или числа оборотов. Современные приводы мельниц часто имеют возможность работать в соответствии с изменяющейся во времени характеристикой скорости.

Согласно третьему варианту выполнения, мельница 41 эксплуатируется в периодическом режиме (обработки партиями). При этом барабан 42 сначала вращается с высоким числом оборотов, благодаря чему большие куски рудного материала 45 разбиваются. Затем при более низком числе оборотов происходит растирание других частиц рудного материала 45. В итоге, тонко размолотый материал выгружается.

На фиг.3 показана система 1 мельницы. Система 1 мельницы содержит рудоразмольную мельницу, которая выполнена как шаровая мельница или как SAG-мельница. Она соединена с адаптивным на основе модельного прогнозирования блоком 2 управления и регулирования, который управляет работой системы 1 мельницы.

В качестве основных компонентов система 1 мельницы содержит центральную мельницу 3 с барабаном 3а для размалывания подаваемого рудного материала и с приводящим барабан 3а, в частности, безредукторным приводом 3b, питаемый центральной мельницей 3 сборник 4, а также блок 5 гидроциклона. Сборник 4 и блок 5 гидроциклона соединены между собой подводящим трубопроводом 6 гидроциклона. В блоке 5 гидроциклона происходит сепарация на достаточно тонко размолотый и на еще слишком грубозернистый материал. Тонко размолотый материал достигает выходного сливного трубопровода 7, который подключен к не показанным детально компонентам, включенным после системы 1 мельницы. Напротив, грубозернистый материал через обратный трубопровод 8 вновь подается в подающий канал 9 центральной мельницы 3.

Подающий канал 9, кроме того, подключен к ленточному транспортеру 10, посредством которого неразмолотый рудный материал подается из запаса 11 руды. Вместо ленточного транспортера 10 может также предусматриваться другой подающий агрегат. Кроме того, подающий канал 9 подключен к подводу 12 воды. Другой подвод 13 воды предусмотрен в сборнике 4.

Система 1 мельницы содержит, кроме того, множество приемников измеренных значений, которые регистрируют измеренные значения для различных рабочих параметров В и посредством измерительных линий 14 подаются на блок 2 управления и регулирования. Например, предусмотрены измеритель 15 веса на ленточных транспортерах 10, измеритель 16 расхода на подводе 12 воды, измеритель 17 мощности и вращающего момента на приводе 3b, измеритель 18 веса для регистрации загрузки барабана 3а, измеритель 19 расхода на подводе 13 воды, измеритель 20 уровня на сборнике 4, измеритель 21 величины зерна, измеритель 22 расхода и измеритель 23 давления соответственно на подводящем трубопроводе 6 гидроциклона, измеритель 24 плотности на обратном трубопроводе 8 и измеритель 25 величины зерна на трубопроводе 7 стока. Однако это перечисление следует понимать в качестве примерного. В принципе, могут предусматриваться еще дополнительные приемники измеренных значений. Соответствующие измерения осуществляются всегда онлайн и в реальном времени, так что в блоке 2 управления и регулирования всегда могут иметься актуальные измеренные значения.

Наряду с приемниками измеренных значений система 1 мельницы также имеет множество локальных регуляторов, которые посредством управляющих линий 26 подключены к блоку 2 управления и регулирования. В отдельности, предусмотрены регулятор 27 веса на ленточных транспортерах 10, регулятор 28 расхода на подводе 12 воды, регулятор 29 числа оборотов на приводе 3b, регулятор 30 расхода на подводе 13 воды и на подводящем трубопроводе 6 гидроциклона, регулятор 31 уровня на сборнике 4 и регулятор 32 плотности на обратном трубопроводе 8.

Упомянутые приемники измеренных значений и локальные регуляторы следует понимать как приведенные только для примера. В отдельном случае могут также предусматриваться другие подобные компоненты. Например, на ленточных транспортерах 10 могут быть получены дополнительные информации о свойствах подаваемого неразмолотого рудного материала, например, посредством лазерного измерения либо посредством видеорегистрации. Но также возможно ограничение только частью показанных на фиг.3 приемников измеренных значений и локальных регуляторов.

Кроме того, могут определяться другие рабочие параметры, которые не доступны для прямого измерения, посредством так называемых программируемых сенсоров. При этом обращаются к регистрируемым первичным рабочим параметрам, из измеренных значений которых посредством алгоритма оценивания определяется актуальное значение собственно интересующего вторичного рабочего параметра. Применяемое для этого программное обеспечение оценки может также включать в себя нейронную сеть.

В блоке 2 управления и регулирования установка для различных параметров процесса системы 1 мельницы определяется таким образом, что в результате получается хорошая, поддерживаемая постоянной производительность при возможно низком потреблении энергии и возможно высоком качестве продукции. Высокое качество продукции означает определенную, относительно малую величину зерна направляемого в выходном трубопроводе стока 7 размолотого материала.

Согласно третьему примеру выполнения, одним из управляемых блоком 2 управления и регулирования параметров процесса системы 1 мельницы является число оборотов барабана 3а.

Другой учитываемый на практике аспект состоит в том, что переменное число оборотов приводит к колебаниям в выходе продукции или варьирующемуся во времени потоку выгрузки из центральной мельницы 3. Последующие процессы, такие как флотация, могут, однако, требовать равномерной подачи продукта. Поэтому при переменном управлении числом оборотов при обстоятельствах необходимо выбирать сборник 4, который расположен после центральной мельницы 3, с большей емкостью. Соответствующие изменения требуются, однако, только в ограниченном объеме, так как переменное управление числом оборотов может осуществляться в короткие временные интервалы, за счет чего колебания в партии продукта уже спустя короткое время приводятся в установившееся состояние.

На фиг.4 показана блок-схема блока 2 управления и регулирования с его существенными компонентами. Он включает в себя адаптивную общую модель 33 системы 1 мельницы, блок 34 прогнозирования, блок 35 сравнения, блок 36 идентификации и адаптации параметров, а также блок 37 оптимизации. Эти компоненты реализованы, в частности, как модули программного обеспечения.

В блок-схеме согласно фиг.4, в качестве представителя множества повторяемых на чертеже приемников измеренных значений содержится блок 38 измерения. В случае выполнения в виде программного датчика блок 38 измерения может также быть реализован как модуль программного обеспечения и, тем самым, как интегральная составная часть блока 2 управления и регулирования. В противном случае также возможно, что блок 38 измерения представляет собой физический компонент, отдельный от блока 2 управления и регулирования.

Далее более подробно описывается способ функционирования блока 2 управления и регулирования.

На стороне входа на блок 2 управления и регулирования подаются различные входные параметры Е. Это могут быть измеренные значения, но также и другие рабочие данные. Возможные входные данные Е включают в себя вес руды, твердость размалываемого рудного материала, подачу воды на подводы 12 и 13 воды, обратный поток материала от блока 5 гидроциклона на вход 9 центральной мельницы 3, распределение величины зерна в различных местах внутри системы 1 мельницы, в особенности в сборнике 4 или в выходном трубопроводе 7 стока, данные геометрии центральной мельницы 3, скорость, с которой ленточные транспортеры подают размалываемый материал на вход 9, и скорость, с которой конечный продукт, то есть размолотый материал, подается на последующие компоненты. Входные параметры Е могут также относиться к параметрам процесса, конструкции системы 1 мельницы, прежде всего центральной мельницы 3, или к материалу.

На выходе блок 2 управления и регулирования предоставляет в распоряжение выходные параметры А, которые служат для управления протеканием процесса. При этом в первом варианте речь идет о задающих параметрах для различных локальных регуляторов согласно фиг.3. Во втором варианте блок 2 управления и регулирования предоставляет в распоряжение регулирующие параметры, которые непосредственно, то есть без промежуточного включения локальных регуляторов, воздействуют на исполнительные звенья.

Согласно четвертому примеру выполнения, один из выходных параметров А применяется согласно одному из обоих вариантов для регулирования числа оборотов барабана мельницы.

Адаптивная общая модель 33 описывает систему 1 мельницы в ее полноте. Она составляется в четвертом примере выполнения из связи нескольких подмоделей. Подмодели описывают центральную мельницу 3, сборник 4 и блок 5 гидроциклона. Другие подмодели для других компонентов системы 1 мельницы могут, при необходимости, добавляться. Адаптивная общая модель 33 позволяет посредством параметров Р модели настраиваться на текущие имеющие место условия процесса, причем в блоке 36 идентификации и адаптации параметров также устанавливается, осуществляется ли эта настройка посредством всех или только части параметров Р модели. При необходимости также идентифицируется релевантный частичный набор параметров Р модели. Выбранные таким образом параметры Р модели затем особенно пригодны для адаптации модели.

Адаптивная общая модель 33 основывается в четвертом примере выполнения на физических заданных данных, которые, по меньшей мере частично, также могут быть дополнены посредством эмпирических опытных значений. Адаптивная общая модель 33 и особенно ее настройка посредством параметров Р модели вычисляются в реальном времени. Это способствует тому, что не возникает никакого существенного времени запаздывания регулирования.

На основе актуальной, то есть действительной для определенной рабочей фазы адаптивной общей модели 33 в блоке 34 прогнозирования для одного или нескольких рабочих параметров В определяется прогнозируемое значение BV. В блоке 35 сравнения это прогнозируемое значение BV сравнивается с измеренным значением ВМ соответствующего рабочего параметра В. Установленное отклонение F предоставляется в блок 36 идентификации и адаптации параметров для определения улучшенного набора для параметров Р модели. Таким образом, улучшенные установленные параметры Р модели затем используются для адаптации общей модели 33. Адаптированная общая модель 33 затем применяется для определения выходных параметров А, а также прогнозируемого значения BV для последующей рабочей фазы.

Так как блок 2 управления и регулирования основывается, таким образом, на прогнозе значения, которое рабочий параметр В примет в будущем, то, по существу, отсутствуют времена запаздывания регулирования. Таким образом, блок 2 управления и регулирования, с одной стороны, является очень стабильным, а с другой стороны, быстро реагирует на изменившиеся условия процесса.

В качестве рабочих параметров В могут использоваться различные параметры системы 1 мельницы, как, например, расход, плотность, вес, давление, мощность, вращающий момент, скорость, гранулярность или также распределение величин гранул. При этом речь идет, в частности, о части входных параметров Е. Прежде всего, распределение величин гранул особенно хорошо подходит для определения улучшенного набора параметров для параметров Р модели.

В блоке 36 идентификации и адаптации параметров используется математический способ оптимизации, как, например, последовательное квадратичное программирование (SQP), при котором заданная целевая функция при поддержании дополнительных условий минимизируется и применяется для определения улучшенного (частичного) набора параметров для параметров Р модели. В блоке 36 идентификации и адаптации параметров минимизация целевой функции и, тем самым, адаптация параметров осуществляется таким образом, что адаптированная общая модель 33 по возможности хорошо воспроизводит прошлое поведение системы 1 мельницы. Значение BR рабочего параметра В, вычисленное с помощью адаптированной таким образом общей модели 33 для прошедшей рабочей фазы (=для по меньшей мере одного прошедшего цикла), отличалось бы минимально от зарегистрированного измеренного значения BM. Адаптированная общая модель 33 оптимально описывает с помощью этого адаптированного набора параметров реальность в прошлом.

В качестве целевой функции может, например, использоваться отклонение между измеренным и вычисленным распределением величин гранул. Возможные дополнительные условия следуют тогда, в частности, из переходной матрицы, коэффициенты которой показывают, с какой вероятностью частица материала, которая в текущем цикле попадает в определенный частичный диапазон распределения величин гранул, после следующего цикла попадет в определенный (другой) частичный диапазон распределения величин гранул. Значения, которые могут принимать коэффициенты этой переходной матрицы, подвергаются некоторым математически или физически обусловленным ограничениям. Могут также указываться границы для отдельных коэффициентов или для комбинаций, например, для сумм нескольких коэффициентов.

Также можно в качестве целевой функции определять отклонение между измеренной и вычисленной плотностью в обратном трубопроводе 8. Разумеется, для оптимизации в блоке 36 идентификации и адаптации параметров можно также использовать комбинацию из нескольких целевых функций.

Полученная на основе рассмотрения прошлого адаптированная общая модель 33 используется на другом этапе способа для будущего регулирования, в частности, числа оборотов барабана 3а, то есть для регулирования в наступающем цикле. Это осуществляется в блоке 37 оптимизации. И здесь целевой параметр оптимизируется при поддержании дополнительных условий. Целью является теперь, в частности, оптимальное определение выходных параметров А, то есть, в частности, заданного значения для числа оборотов, так что, например, достигается заданное распределение размера зерна в определенном месте системы мельницы 3, в частности, на выходе. Целевым параметром при этой второй оптимизации может быть, в частности, качество продукта. В качестве дополнительных условий могут использоваться расход материала и потребление энергии.

Другие возможные дополнительные условия следуют из физических, технологических и обусловленных процессом пределов. Они могут предпочтительным образом непосредственно вводиться в алгоритм оптимизации, так что набор регулирующих и заданных параметров, которые могли бы привести к нестабильному течению процесса, с самого начала исключается.

Согласно обоснованному экономически способу, дополнительное условие может, например, требовать, чтобы плотность в обратном трубопроводе 8 не превышала восемьдесят процентов, так как эффективность сепарации в блоке 5 гидроциклона в противном случае заметно снижается из-за измененной реологии. Кроме того, число оборотов барабана 3а может ограничиваться, чтобы избежать слишком сильных центробежных сил. Также имеются максимальное и минимальное значения для мощности насоса при подаче свежей воды и также при подаче неразмолотого рудного материала. Кроме того, следует учитывать пределы для максимального состояния загрузки барабана 3а.

Учет дополнительных условий способствует также тому, что при установленном режиме работы системы 1 мельницы несколько требований одновременно учитываются. Например, таким способом можно оптимизировать скорость мельницы, подачу свежей воды в центральную мельницу 3 и в сборник 4, а также потребление энергии, причем к тому же производительность и достигнутое качество продукта поддерживаются на заданном уровне.

Согласно первому варианту, заданное значение для числа оборотов от одной рабочей фазы к другой рабочей фазе устанавливается различным образом, однако в течение каждой рабочей фазы поддерживается постоянным.

Согласно второму варианту, заданное значение для числа оборотов в пределах отдельных рабочих фаз непрерывно варьируется, за счет чего скорость вращения барабана 3а постоянно изменяется. Для этого рассчитывается временной ход изменения для числа оборотов, который оптимизирует целевой(ые) параметр(ы).

Приведенные выше выполнения были представлены на примере рудоразмольной мельницы. Описанные принципы и предпочтительные способы действий могут, однако, быть без труда перенесены на работу других типов мельниц, например, цементных мельниц или используемых в фармацевтической промышленности мельниц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ РУДЫ В БАРАБАННОЙ МЕЛЬНИЦЕ | 2015 |

|

RU2621937C2 |

| СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ УРОВНЯ ЗАПОЛНЕНИЯ МЕЛЬНИЦЫ | 2007 |

|

RU2440849C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА В БАРАБАННОЙ МЕЛЬНИЦЕ | 2022 |

|

RU2797096C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ МАССЫ ОБЪЕМНОГО ПОТОКА СУСПЕНЗИИ В УСТАНОВКЕ ДЛЯ ОБОГАЩЕНИЯ РУД ИЛИ МИНЕРАЛОВ (ВАРИАНТЫ) И СПОСОБ ОПРЕДЕЛЕНИЯ МАССОПОТОКОВ, ПРОТЕКАЮЩИХ СО СТОРОНЫ ВХОДА И СО СТОРОНЫ ПЕРЕЛИВА ГИДРОЦИКЛОНА В УСТАНОВКЕ ДЛЯ РАЗМОЛА И СОРТИРОВКИ С ПОМОЩЬЮ ГИДРОЦИКЛОНОВ | 1998 |

|

RU2182045C2 |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ РУДЫ В БАРАБАННОЙ МЕЛЬНИЦЕ | 2015 |

|

RU2621938C2 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС СИСТЕМЫ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ РУД | 2011 |

|

RU2464102C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС СИСТЕМЫ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ РУД | 2011 |

|

RU2465056C1 |

| Система автоматического управления процессом обогащения железных руд | 1982 |

|

SU1074598A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ МЕЛЬНИЦЫ СЛИВНОГО ТИПА В ЗАМКНУТОМ ЦИКЛЕ | 1997 |

|

RU2146176C1 |

Изобретение относится к способам управления работой мельниц и может быть использовано в устройствах для их контроля и регулирования. Способ заключается в том, что с помощью регулятора числа оборотов осуществляют управление приводом для корпуса мельницы, установленного с возможностью вращения, при котором число оборотов корпуса мельницы регулируют при текущем функционировании мельницы попеременно с различными заданными значениями. Число оборотов регулируют попеременно с первым заданным значением числа оборотов и со вторым заданным значением числа оборотов. Первое заданное значение числа оборотов выбирают таким образом, что оптимизируют размельчение крупных и/или плотных частиц в размалываемом материале, а второе заданное значение числа оборотов - таким образом, что оптимизируют размельчение более мелких частиц в размалываемом материале и/или режим выгрузки мельницы. Блок управления и регулирования выполнен с возможностью реализации вышеописанного способа. Способ и блок управления и регулирования работы мельницы обеспечивают возможность оптимизации требований к режиму движения размалываемого материала и режиму выгрузки молотого материала, что позволяет повысить производительность мельницы. 2 н. и 5 з.п. ф-лы, 4 ил.

1. Способ эксплуатации мельницы (41),

при котором с помощью регулятора (50) числа оборотов осуществляют управление приводом (46) для корпуса мельницы, установленного с возможностью вращения, и

при котором число оборотов корпуса мельницы регулируют при текущем функционировании мельницы (41) попеременно с различными заданными значениями, причем

число оборотов регулируют попеременно с первым заданным значением числа оборотов и со вторым заданным значением числа оборотов, и при этом первое заданное значение числа оборотов выбирают таким образом, что оптимизируется размельчение крупных и/или плотных частиц в размалываемом материале, и

при котором второе заданное значение числа оборотов выбирают таким образом, что оптимизируется размельчение более мелких частиц в размалываемом материале и/или режим выгрузки мельницы (41).

2. Способ по п.1, при котором мельница (41) представляет собой трубчатую мельницу, в частности рудоразмольную мельницу, шаровую мельницу и/или SAG-мельницу, и корпус мельницы представляет собой барабан (42).

3. Способ по п.1, при котором первое заданное значение числа оборотов выбирают примерно равным 90% от критического числа оборотов, а второе заданное значение числа оборотов - примерно равным 60% от критического числа оборотов.

4. Способ по п.2 или 3, при котором число оборотов барабана (42) регулируют с первым заданным значением числа оборотов и вторым заданным значением числа оборотов за менее чем 60 мин.

5. Способ по любому из пп.1-3, при котором текущим режимом работы мельницы (41) является непрерывный режим или периодический режим.

6. Способ по п.4, при котором текущим режимом работы мельницы (41) является непрерывный режим или периодический режим.

7. Блок (2) управления и регулирования, который выполнен с возможностью выполнения способа по любому из пп.1-6.

| DE 102006038014 B3, 30.04.2008 | |||

| Ростомер для измерения роста ребенка | 1945 |

|

SU68360A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Устройство для управления работой дробильной установки | 1981 |

|

SU961777A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2015-09-20—Публикация

2011-03-08—Подача