Изобретение относится к автоматическому управпению технопогическими процессами обогащения, а точнее к системам автоматического управпения процессом мокрого вэмепьчения, и может быть иопользовано на обогатительиях фабриках цветной и черной металлургии, имеютаих аналогичные цикгаы переработки исхояйого сырья.

Известна система автоматического уЯ равнения одностадийным циклом мокрого. измепьчения, включающая систему стабилизации расхода исходной руды в мепьн цу, систему стабипизации крупности спива кпассификатора.систему стабипвэаиин соотношения руда-вода,систему измерения количества воды .подаваемой в кпассификатор.систему коррекции расхода ясхояной руды в мельницу согласно изменению количества воды,подаваемой в класификаTop l1.

в этой системе осуществля1бт коррекцию расхода воды в мепьницу согяасио измене 1ию крупшсти Песков классификатора,

Недостатком системы является невозможность достижения максимальной производите пьности по готовому щюдукту заданного класса при изменяющихся физйко механических характеристиках исходного сырья. Это связано с тем что при.регулировании по известной системе не поддерживается оптимальная плотность в мельнице, соответствующей качеству перерабатываемого сырья, так как используемый дня коррекции расхода руды и воды в мепьницу, параметр крупности песков классификатора недостаточно полно характеризует изменение типа исхо| ной руды.

И следствие этого корректирующее воздействие не может вывести измельчительный агрегат в область оптимальных режимов, а в СВЯЗИ с этим наблюдаются значительные колебания технологических . параметров и невысокое качество упра&ления процессом мокрс«го взмельчення, что ведет к возник1ювению аварийных ситуаций.

Наиболее близким техническим решением к предпагаем ж у является система автоматического управления одностадийным циклом мокрого измепьчения, содержащая контур стабилизации расхода исходной руды в мельницу, имеющий после- доватепьно соединенные датчик расхода i руды и первый вторичный прибор, последовательно соединенные регулятор расхода руды и блок управления двигатегеем привода питателя, контур стабилизации крупности слива классификатора, имеющи и псслеа вательно соединенные датчики крупности и второй вторичный прибор, пе1жый выход которого подключен к nei врму входу регулятора расхода воды в классификатор, соединенному через соответствукяиий исполнительный механизм с соответствующей задвижкой, контур регулирования расхода воды в мельницу, имеющий последовательно соединенные расходомер воды и третий вторичный прибор, соединенный с первым входом регулятора расхода воды в мельницу, подключенного к соответствующему исполнительному механизму с соответствующей задвижкой, контур контроля расхода воды в классификатор, имекяций последовательно соединенные расходомер воды и четвертый вторич№1й прибор, кентур контроля содержания полезного комйонента в исходной руде, имеющий последовательно соединенные датчик содержания полезного компонента и пятый вторичный прибор, контур контроля физического параметра, имеющий последовательно соединенные датчик физического параметра и шестой вторичный гфибор, конгур коррекции управляющих величин, лмектаий вычислительное устройство, к входам которого подключены первые вь{ходы первого и шестого вторичных приборов, вторые Из ходы второго и четвертого вторичнь х приборов, выход пятого втортчного прибора, первый выход вычислительного устройств соединен с первым входом регулятора расхода руды, к второму входу которого подключен четверм тый вторичный прибор, второй выход вычислительного устройства соединен с вторым входом регулятора расхода воды в киассификатор, а третий выход вычислительного yiJTpoficTBa соединен с вторым входом регулятора расхода воды в мепьниae-f2l.

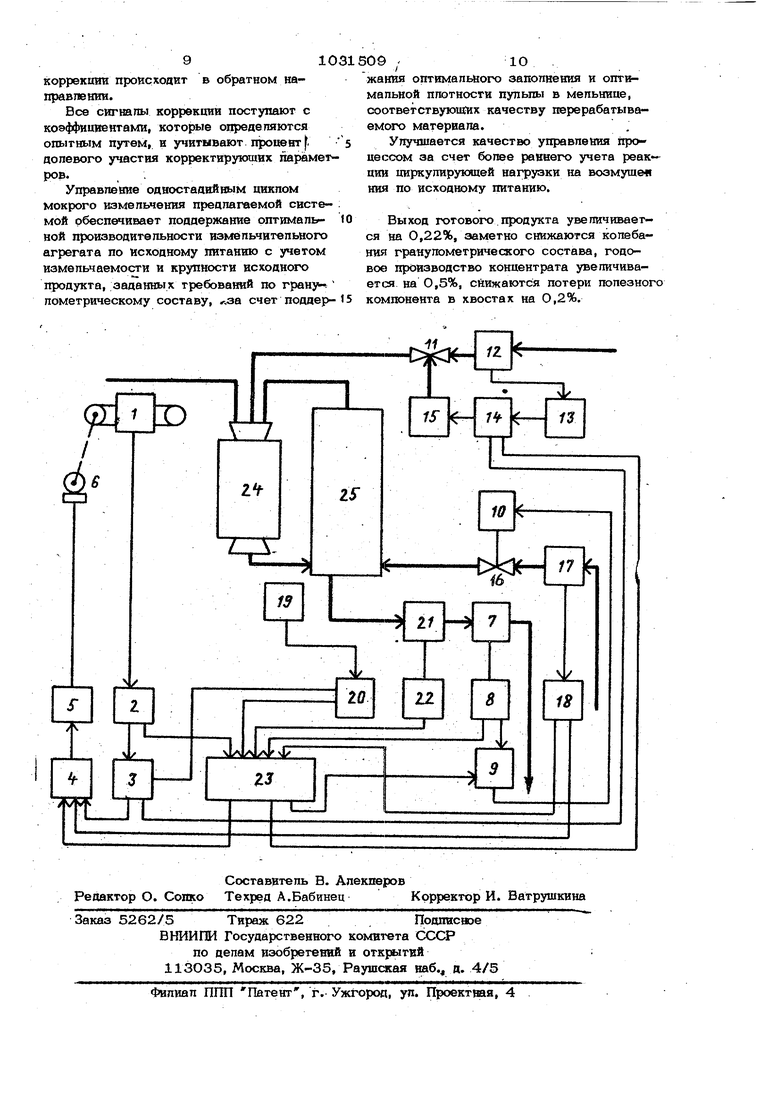

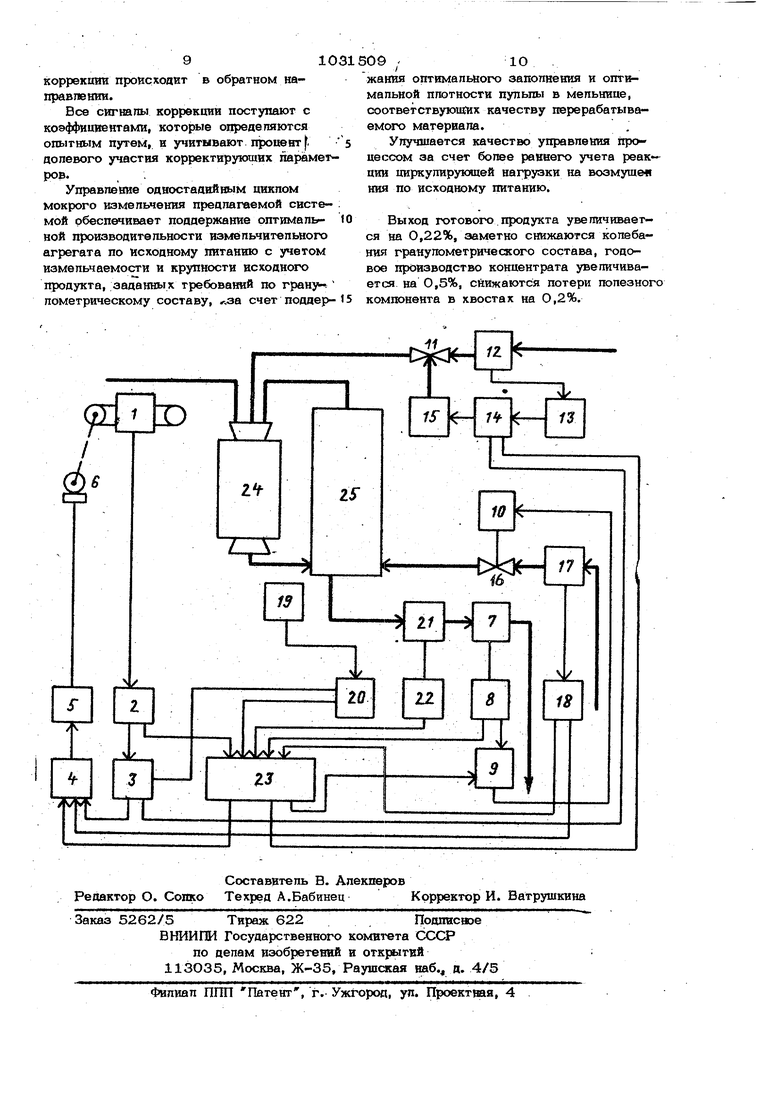

В вычислительном устройстве осуществляется оаенвванйе вкрапленности исходной руды 1ю измеренным величинам расхода воды в классификатор, физического параметра, характеризующего состояние пульпы и содержанию полезного компонента в сливе классификатора, оценивание измельчаемости исходной руды по измеренным юличинам расхода руды и воды в мельницу физического параметра, характеризующего состояние пульпы и крупности твердого в спвве классификатора и содержания полезного кс лпонента в еливе кпассификатора,контур коррекции управляющих вепичии осущергБпает KoppeiSf цию расхоаа исхрдвой руды в мельницу в зависимости от иэмепьчаемосги ис оойой руды и коррекцию заданного значенмя крупности спива классификатора и соот{{ршекия руда -г вода по ветгчине вкраппе ностн. В данной системе в качестве фиэи чеекого параметра, характеризующего состояние пульпы используют плотность пульпы или удельный вес твердого в пуль пе, измерение в сливе классификатора. Недостатком системы является затяжной характер-установления оптимального значения П7К тности пупеьпы в мепьнивее, возможность возникновении колебаний в режиме поиска оптимальных значений управляющих величин, а вследствие этог невысокое качество- управления. Цель изобретения - повышение качест ва управления за счет уменьшения време ни переходного процесса и количества поисковых управляющих величи Поставленная цель достигается тем, что система автоматического управления одностадийным циклом мокрого изме ль чбния; содержащая контур стабилизации расхода исходной руды в мельницу, имеющий последовательно соединенные датчик расхода руды и первый вторичный прибор, последовательно соединенные регулятор расхода руды и блок упревления двигателем привода питателя, контур стабилизации крупности слива классифика тора, Имеюший последовательно соединеин ные датчик крупности и второй вторичный прибор, первый гамход которого подключен к первому входу регулятора расхода воды в классификатор, соединенный через соот ветствующий исполнительный механизм с соответствующей задвижкой, контур регулирования расхода воды в мельницу, имеющий последовательно соединенные pecxoQCHkfep воды и третий вторичный при бор, соединенный с первым входом регупятора расхода воды в мельницу, подклю ченного к соответствующему исполнитель ному механизму с соответствующей задвижкой, контур контроля расхода воды в классификатор, имеющий, хюследовательно соединенные расходомер воды и четвертый вторичный прибор, контур контроля содержания полезного компонента в иоходюй руде, имеющий последовательно соединенные датчик содержания полезного KCtfvtnoHeHTa и пятый вторичный прибор, контур контроля физического параметра, имеющий последовательно соединенные датчик физического параметра и шестой вторичный прибор, контур коррекций управляющих величин, лмеюший вычиспвтепь ное устройство, к входам которого под- ключены первые выходы первого и шестого вторичных приборов, вторые выхо|ДЫ . второго и четвертого вторичных щжборов, выход пятого вторичного прибора, первый выход вычислительного устройства соединен с nepBbJM входом регулятора расхода руды, к второму входу которого подключен четвертый вторичный прибор, второй выход №1числительного устройства соединен с вторым входом регулятора расхода воды в классификатор, а третий выход ш 1числительного устройства соеди11ен с вто рым входом регулятора .расхода воды в мельницу, она дополнительно снабжена блоком умножения, к входу которого подключены вторые выходы первого и шестого вторичных приборов, первый выход блока умножения соединен с третьим входом регулятора расхода руды, а второй выход блока умножения соединен с третьим входом регулятора расхода воды в мельницу. На чертеже приведена блок-схема сиотемы автоматического управпекия одностадийным цикпом мокрого измельчения. Схема включает в себя контур стабилизации расхода исходной руды в мепьвкцу, имеющий весокзмеригель 1 расхода руды, первый вторичный прибор 2, блок 3 умножения, адаптивный регулятор 4, блок 5 управпения преобразователя двнгатепя 6 привода питателя; контур стабилизации крупности слива классификатора, имеющий датчик 7 крупности, второй вторичный прибор 8, регулирующий прибор 9, исполнительный механизм 10, задвижку 11, контур регулирования расхода воды в мепьницу, имеющий расходомер 12, третий вторичный прибор 13 расхода воды в мельницу, адаптивный регулятор 14,. исполнительный механизм 15, задвижку, 16; контур контроля расхода воды в классификатор, имеющий расходомер 17 вооы, четвертый вторичный прибор 18 с выходом на регулятор 4; контур контроля фи- . зического параметра, характеризующего состояние твердого в пульпе, имеющий датчик 19 физического параметра (крупности твердого) твердой фазы и пятый вторичный прибор 20, с выходом на блок 3 умножения. Плотность твердой фазы можно измерять как в исходной руде, .так и в сливе мельницы и кпассификатоpaj контур контроля содержания полезного компонента в исходной руде, имеющий

датчих 21 соаержаиия полезного компонента и шестой вторичный прибор 22; котур корреляции управляющих величин, имющий вычислитепьное устройство 23 с выходом на регуляторы 4,9 и 14. Вычиспитепьное устройство 23 может бь1ть выполнено из субблоков системы управления с пе земенной структурой КТС ЛИУ СУПО-2, и™ на базе микропроцессора серии Электроника С5.

Иэмельчитепьный комплекс одностадийного цикла мокрого измельчения состоит из мельницы 24, работающей в заккнутом цикле с классификатором 25.

В качестве классифиш1ру1сяцего аппарата могут применяться как механические одно- и двухспиральные классификаторы, так и гидроциклоны. Управление процессом мокрого измельчения осуществляют воздействием на расходы руды и воды в шаровую мельницу и расход воды в кпаосифйкатор следующим образом. ,,

Оптимальное заполнение и плотность пульпы в мельнице поддерживается путем регулирования расходы воды и руды в мельницу соответствующими системами по основным контурам регулирования: 12-13-14-15-16 и 1-2-3-4-5-6.

При изменении физико-механических свойств исходной руды, например при переходе от твердых руд к мягким, увеличивается содержание готового класса в сливе классификатора, и производитель ность по готовому продукту. Сигнал текущей крупности слива классификатора с датчика крупности 7, через вторичный прибор 8 поступает на адаптивный регулятор 9, изменяющий через исполнительный механизм 1О и задвижку 11 расход воды в классификатор в сторону восстановления заданной крупности. В адаптивиом регуляторе 9 происходит обработка сигнала текущей крупности от датчика 7 с целью определения динамического коэффициента передачи по каналу расход водыкрупность слива. Величина управляющего воздействия от регулятора 9 поступает с учетом изменяющегося динамического коэффициента передачи, который компенсируется изменяющимся коэффициентом усиления адаптивного регулятора 9.

Вследствие изменения расхода воды в слив классификатора изменяется плотность пульпы и циркулируюпхая нагрузка цикла, причем их изменение пропорционально изменению расхода воды в слив классификатора. Величина изменения раохода ВОДЫ в слив классификатора исполь зувтся для коррекции расхода исходной руды в мельницу, увеличивая ее по сиг налу от расходомера воды 17 через вторичный прибор 18 на регулятор 4 системы стабилизации расхода исходной руды, который через блок 5 управления изменяет скорость двигателя 6 привода питателя, увеличивая расход рущ) в мельницу до такой величины, чтобы поаперживалось оптимальное заполнение мельницы, пропорциональное взвешенной сумме расхода исходной руды и расхода воды в слив классификатора. Коэффициенты веса при слагаемых в этой сумме учитывают процент долевого участия веса данных параметров в формировании заполнения мельниаы.

В зависимости от принятой стратегии управления технологическим переделом обогащения, технологической схемы обогащения и типа установленного оборудоваНИ.Я, общей целевой функции управлениямаксимий ации количества и качества концентрата, с ограничением на потери полезного компонента в хвостах магнитной сепарации (флотации), могут соответствовать различные подчиненные критерии управления одностадийным циклом-максимизаиия производительности по вновь образованному классу или максимизации производительности по расчетному готовому классу, с учетом измельчаемости и вкрапленности исходной руды, как наиболее общих характеристик типа перерабатываемого материагш.

. Добиться выполнения обшей целевой функции возможно, если при выработке управляющих воздействий учитывать оценку измельчаемости и вкрапленности исходной руды. Достижение экстремума часных (подчиненных) целевых функций управления возможно путем контроля и учет обеденного физического параметра, характеризукяцего свойства пульпы и свойства твердого в ней.

В случае первого типа, подчиненного обтдей целевой функции, критерия управления одностадийным циклом используют измеренную в сливе мельницы крупшсть твердого, а в случае второго типа критерия управления используют измеренную датчиком 19 плотность твердой фазы в сливе мельншвы или сливе классификатора. Место измерения параметра плотности твердой фазы не влияет на качество и точность управления одностадийным циклом, если в качестве классифицирующих аппаратов используются спиральные кпаосификаторы. В случае использования гидроииклоиов, преимущество в опредепении места контроля плотности твердой фазы отдается или питанию мельницы, или питанию гидроииклона, поскольку кпасси(| 1кация в гиароиикпонах осуществляется . как по крупности измельченного материала, так и по плотности твердой фазы, а вследствие этого иэмерен1ю плотности твердой фазы только в сливе или песках гидроциклона не полностью характеризует тип перерабатываемой руды.

HavieHeHHe физико-механических и текстурно-структурных свойств перерабатываемой руды, фиксируемое датчиком 19 физического параметра, через вторичный прибор 2О поступает на вход специализированного вычислительного устройства 23 и на вход блока умножения 3 и далее на контур адаптации регупятора 4, который через блок 5 и преобразователь двигателя 6 отрабатывает возмущения по исходному питанию, а в случае использования датчика крупности твердого в сливе мельницы, и по состоянию футеровки и шаров, до достижения экстремума частных критериев управления циклом.

Сигнал пропорциональный произведению расхода руды на величину физического параметра, характеризующего состояние твердого в пульпе поступает от блок 3 умножения также па регулятор 14 системы регулирования расхода воды в мельницу, которяый через исполнительный механизм 15 и задвижку 16 изменяет расход воды в мельницу, приводя его в соответствие количеству перерабатываемой руды, с учетом выполнения требований частного критерия управления диктом. Этим самым мы стабилизируем работу измепьчитепьного комплекса и добиваемся повышения производительности как по исходному питанию, так и по весовому выходу готового продукта, не допуская при этом переизмельчения исходного сырья.

Поддержание стабвлыюй крупности (коммупятивной гранулометрической характеристики) готового продукта в сливе классификатора, обеспечивает выполнение условий достижения экстремума общей целевой функции управления, и обеспечивает возможность оценки в темпе с процессом обобщенных характеристик типа перерабатываемой руды - вкрапленности и иамельчаемости. По величине физического параметра, характеризующего свойства

твердого в пульпе, измеряемого датчиком 19, величине содержания полезного компонента, измеряемой, датчиком 21 и величине расхода воды в слив классификатора, измеряемой расходомером водьт 17 в специализированном вьтчислительном устройстве 23, оцениваются характериотики изменения тестуры и структуры исходной руды, например вкраптюнность исходной руды, а по дополнительио обрабо-, тайным сигналам расхода руды и воды , на одностадийный цикл, физического паре метра, крупности твердого в сливе классификатора, содержания полезного комп« нента в исходной руде, измеренных соответствующими датчиком 1, расходоме м L7, датчиками 19,7 и 21, оцениваются физико-механические свойства исходной руды, например измельчаемость.

Изменение тестурно-структурных и фи,зико-механических свойств компонентов рудной шихты, поступающей на секцию, или изменение их соотношения в рудной шихте, вызывает необходимость изменения допусков на основные режим ные параметры цикла, такие как требуемая плотность пульпы в мельнице, требуемая степень измельчения и вид коммулятивной характеристики продукта измельчения в сливе мельнины, максимально возможная производительность секции по иоходной руде и по готовому (расчетному) продукту цикла.

В соответствии с эксперименталыюстатистическими зависимостями, учитывающими долевое участие контролируемых параметров в изменении оцениваемых, значений вкрапленности и измельчаемооти, в вычислительном устройстве 23 опре деляются величины коррекций, поступающие на регуляторы 4, 9 и 14, осуществляющие изменение расхода воды и руды в мельницу в зависимости от изменения измельчаемости, и изменение расхода воды в спив класси }жкатора в

зависимости от изменения вкраплённорти. г

Этим самым осуществляется вывод иэмельчительного комплекса в режим поддержания максимально возможной для да({ного типа руды производительности, стабилизируется гранулометрическая характеристика продукта измельчения в спиве мельнишл и классификатора, повышается качество управления одностадийным mucлом мокрого измельчения.

При увеличении крупности готового продукта в сливе классифицирующего аппарата работа контуров стабилизации и

910

коррекшга происходит в обратном направтютт.

Все сигналы коррекции поступают с коэффициентами, которые опредепяются опытным путем, и учитывают п роцедт. допевого участия корректирующих пар(аметров., .

Управпение одностадийным цикпом мокрого измельчения предлагаемой системой обеспечивает поддержание оптимальной производительности измельчительного агрегата по исходному питанию с учетом измельчаемости и крупности исходного продукта, заданных требований по гранул лометрическому составу, лза счет поддер09 .10

жания оптимального заполнения и оптимальной плотности пульпы в мельнице, соответствующих качеству перерабатываемого материала.

Улучшается качество управления йроцессом за счет более раниего учета реак ции циркулирующей нагрузки на возмуше ния по исходному питанию.

Выход готового продукта увеличивается на 0,22%, заметно снижаются колебания гранулометрического состава, годовое производство концентрата увеличивается на 0,5%, снижаются потери полезного компонента в хвостах на 0,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1979 |

|

SU906615A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1012985A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1978 |

|

SU778796A1 |

| Система управления процессом мокрого измельчения | 1981 |

|

SU1028370A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU995882A1 |

| Способ автоматического управления процессом мокрого измельчения | 1981 |

|

SU995883A1 |

| Способ автоматического управления процессом мокрого измельчения в мельнице, работающей в замкнутом цикле с классифицирующим аппаратом | 1978 |

|

SU778797A1 |

| Самонастраивающаяся система автоматического управления процессом мокрого измельчения | 1981 |

|

SU1018106A1 |

| Способ автоматического управления двухстадийным циклом мокрого измельчения | 1980 |

|

SU874185A1 |

| Способ автоматического управления процессом мокрого измельчения в мельнице, работающей в замкнутом цикле с классифицирующим аппаратом | 1978 |

|

SU722570A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ОДНОСТАДИЙНЫМ ЦИКЛОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ, соаеркащая контур стабилизации расхода ис;(оаной руды в мельницу, имеющий поспедоватепьно соединенные датчик расхоаа руды и первый вторичный прибор, поспедовательно соединенные регулятор расхоаа руды и блок управления двигатепем привода питателя, контур стабилизации крупности cniiBa классификатора, имеющий nocrte-довательно соединенные датчик крупности н второй вторичный прибор, первый выход которого подключен к первому входу регулятора расхода воды в кпассификатор, соединенный через соответствующий исполнитепьиый механизм с соответствующей задвижкой, контур регупировання расхода воды в мепьниау, имеющий поспедоватепьно соединенные расходомер воды и третий вторичный прибор, соеди1юша 1й с первым входом регулятора расхода воды в мельницу, пог гаоченного к соответствующему исполнительному механизму с соответствующей задвижкой, контур контроля расхода воды в классификатор, имеющий последова-гепьно соединенные расходомер воды и четвертый вторичйвый прибор, контур контрогщ coaei жания noneiSHoro кс понента в исходной руде, имеющий яоспедоватепьно соединенные датчик схщержания полезного KON понента и пятый вторичный прибор, контур контропя физического параметра, имеющий последоватеньно соединенные дат чик физического параметра и шестой вторичный прибор, контур коррекции управляющих величин, имеющий вычислительное устройство, к входам которого подключены первые выходы, первого и щестого вторичных приборов, вторые выi i ходы второго и четвертого вторичных приборов, вы ход пятого вторичного прибора, первый выход вычислительного устройства соединен с первым входом регулятора расхода руды, к второму входу которого подключен четвертый вторичный 8 прибор, второй выход вычиспительного устройства соединен с вторым входом регулятора {исхода воды в классификатор, a третий выход вычислительного устройства соединен с вторым входом регуляQO тора расхода воды в мельницу, от л и S ч a ю щ a я с я тем, что, с целью повышения качества управления за счет о уменьшения времени переходного процесса о и количества поисковых колебаний управляющих величин, она дополнительно снаб жена блоком умножения, к входу которого подключены вторые выходы первого и шестого вторичных приборов, первый выход блока умножения соединен с третьим входом регулятора расхода руды, a второй выход блока умножения соединен с третьим входом регулятора расхода воды в. мельницу.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЭЛЕКТРИЧЕСКИЙ АККУМУЛЯТОР ЩЕЛОЧНОГО ТИПА | 1926 |

|

SU3531A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-07-30—Публикация

1981-12-30—Подача