Изобретение относится к горной промышленности и, в частности, может быть использовано для управления процессом измельчения руды в агрегатах непрерывного действия - барабанных мельницах. Изобретение реализуется в виде электронного оборудования, обеспечивающего работу мельницы за счет объективного анализа факторов, влияющих на результаты измельчения рудной массы и получения пульпы с заданным соотношением руда-вода и гранулометрическим составом твердой фазы.

Наиболее близким техническим решением, выбранным в качестве прототипа, является система управления процессом измельчения руды в барабанной мельнице, включающая информационные датчики, которые размещены на конструктивных элементах барабанной мельницы, а также на ее основных и вспомогательных узлах и механизмах. Информационные датчики соединены с блоком управления, выполненным с возможностью формирования управляющих команд на приводные устройства и исполнительные механизмы барабанной мельницы, а также устройства загрузки руды и подачи воды (Е. Пистун, В. Заграй, Г. Николин "Автоматизация шаровых барабанных мельниц для ТЭЦ" - www.cta.ru/cms/f/326707.pdf.)

Недостатком известной конструкции является то, что система управления обеспечивает работу в заданном режиме и контролирует процесс измельчения в режиме реального времени. Информационные датчики, размещенные на конструктивных элементах мельницы, обеспечивают получение массива текущей информации о состоянии механизмов и технологических приводов. С помощью датчика, при отклонении от заданного режима работы устройства, осуществляется передача информационного сигнала в систему управления. Анализ полученного сигнала по сравнению с сигналом, который был задан, показывает, насколько произошло отклонение от оптимальных технологических условий. При значительном отклонении от заданного режима происходит отключение приводов и остановка мельницы. Это обеспечивает предупреждение выхода из строя приводных механизмов или значительного износа передаточных узлов. При незначительном отклонении параметров работы от заданных режимов система управления подает предупреждающие сигналы о том, что есть вероятность принятия мер по остановке мельницы или изменения режимов ее работы.

Основным недостатком известного устройства является то, что информация ограничена по объему и ее получение ограничивается только данными от датчиков, установленных только на основных узлах барабанной мельницы. Это вводит определенные ограничения в принятии адекватного решения для обеспечения максимальной эффективности работы измельчающего оборудования. Изменение параметров работы мельницы основывается на аналоговом сравнении текущих параметров с расчетными оптимальными параметрами работы оборудования. Такая система оптимизации не является гибкой и не позволяет оперативно поддерживать режим работы мельницы на необходимом уровне при изменении физико-механических параметров руды.

Существенным недостатком известной конструкции является то, что ее работа основана на контроле оптимальной нагрузки на оборудование. В известной конструкции предполагается поддержание оптимальных режимов работы основных узлов и механизмов, а также электрических приводов, нагрузка на которые не должно приводить к их перегреву и выходу из строя. Устройством не предусматривается контроль и оптимизация процесса с учетом качества измельчения рудной массы и обеспечения оптимального соотношения системы "руда-вода" в пульпе, от параметров которой существенно зависит эффективность последующих циклов обогатительных процессов. В процессе работы устройства не обеспечивается контроль и оптимизация процесса с учетом получения качественного продукта - железорудной пульпы, характеристики которой определяют обогатимость руды, возможность повышения производительности и снижения себестоимости концентрата для металлургической промышленности.

Задачей изобретения является усовершенствование конструкции системы управления измельчением руды в барабанной мельнице за счет размещения датчиков на основных и вспомогательных ее узлах. Количество и место размещения датчиков определятся из условия максимально объективной информации о работе оборудования и управляющих количественных и качественных показателях технологического процесса получения железорудной пульпы с заданным соотношением руды и воды, а также гранулометрического состава минеральной составляющей твердой фазы пульпы.

В отличие от известных технических решений, устройством предусмотрено получение объективной информации о процессе измельчения рудной массы, включая объемы загрузки рудной массы и технологической воды во взаимосвязи с работой основного и вспомогательного технологического оборудования в контексте оптимальной работы при минимальной вероятности выхода из строя вследствие перегрузки и неритмичности работы.

Существенным является то, что загрузка рудной массы и технологической воды в барабанную мельницу осуществляется во взаимосвязи с параметрами пульпы, основными из которых являются гранулометрический состав твердой фазы, соотношение компонентов в системе "руда-вода" в готовом продукте на выходе из барабанной мельницы и другие.

Реализация изобретения обеспечивается за счет того, что информационные датчики связаны через информационные каналы - каналы связи (например, информационную шину) с блоком управления, в который входят два функциональных блока: блок обработки сигналов и блок оптимизации.

Блок обработки сигналов воспринимает всю информацию от датчиков и преобразует сигналы для последующих расчетов оптимального функционирования барабанной мельницы.

Блок оптимизации обеспечивает расчет оптимального функционирования барабанной мельницы с выдачей управляющих команд, реализация которых регулирует подачу руды, а также технологической воды с учетом нагрузки на приводные механизмы для предупреждения их преждевременного износа и выхода из строя.

Особенностью блока управления является наличие функциональных модулей, взаимосвязанная работа, которых обеспечивает высокое качество измельчения рудной массы при изменении ее физико-механических свойств.

Блок управления обеспечивает подачу управляющих команд на соответствующие пропорционально-интегрально-дифференциальные регуляторы (ПИД-регуляторы), которые с учетом контрольного сигнала соответствующего датчика обеспечивают регламентированную подачу рудной массы и технологической воды в барабанную мельницу.

Существенным отличием в заявленном техническом решении является то, что блок управления может, кроме подачи руды и воды в барабанную мельницу, регулировать с помощью ПИД-регулятора подачу воды в классификатор, который функционирует в единой циркуляционной системе с барабанным мельницей.

В отличие от известных решений, заявленный способ обеспечивает возможность корректировки с помощью блоков задания оператором объемов подачи руды и воды в барабанную мельницу, а также воды в классификатор при возникновении внештатных или аварийных ситуаций, позволяет предупредить выход из строя приводы основного и вспомогательного оборудования, а также обеспечить стабилизацию процесса измельчения в заданном диапазоне гранулометрического состава.

Технический результат от использования изобретения заключается в обеспечении высокого уровня автоматизации процесса измельчения рудной массы. Устройство позволяет обеспечить получение высококачественной рудной пульпы, при заданном соотношении руда-вода и частицами, гранулометрический состав которых обеспечивает максимальное раскрытие рудных частиц и, соответственно, высокую степень обогатимости с получением высококачественного железорудного концентрата.

Заявленное устройство обеспечивает работу оборудования, позволяющего обеспечить получение рудной пульпы со стабильными характеристиками за счет высокого уровня адаптации технологического процесса при изменении физико-механических характеристик сырья.

Особым отличием устройства является то, что в случае возникновения критических обстоятельств (перегрузок, существенного изменения характеристик сырья и т.д.) оборудование выводится в рабочий режим без аварийного отключения, а также остановок и, соответственно, без потерь производства, что значительно повышает эффективность процесса измельчения рудной массы.

Эксплуатация устройства позволяет обеспечить высокую производительность и эффективность процесса измельчения, снижение энергоемкости процесса производства, уменьшение износа основных фондов, высокий уровень рентабельности процесса измельчения руды на горнообогатительных фабриках.

Поставленная задача решается за счет того, что система управления процессом измельчения руды в барабанной мельнице включает информационные датчики, которые размещены на конструктивных элементах барабанной мельницы, а также на ее основных и вспомогательных узлах и механизмах. Информационные датчики соединены через информационные каналы - каналы связи (например, информационную шину) с блоком управления, выполненным с возможностью формирования управляющих команд на приводные устройства и исполнительные механизмы барабанной мельницы, а также устройства загрузки руды и подачи воды.

Согласно изобретению, блок управления содержит блок обработки сигналов и блок оптимизации.

Блок обработки сигналов содержит модуль нормализации и сглаживания, а также модуль усреднений за период времени.

Блок оптимизации содержит:

- модуль расчета изменений, дифференциальных и интегральных оценок изменений;

- модуль обработки изменений по каждому из факторов влияния на величину управляющего воздействия;

- модуль оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств;

- модуль обработки задач защиты от перегрузки технологического оборудования.

Информационные датчики связаны с модулем нормализации и сглаживания и модулем усреднений за период, блока обработки сигналов блока управления. Модуль нормализации и сглаживания связан с модулем усреднений за период времени. Модуль нормализации и сглаживания и модуль усреднений за период связаны с модулем расчета изменений, дифференциальных и интегральных оценок изменений блока оптимизации. С модулем расчета изменений, дифференциальных и интегральных оценок изменений последовательно связаны модуль обработки изменений по каждому из факторов влияния на величину управляющего воздействия, модуль оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств.

Модуль расчета изменений, дифференциальных и интегральных оценок изменений непосредственно связан с модулем обработки задач защиты от перегрузки технологического оборудования.

Модуль оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств и модуль обработки задач защиты от перегрузки технологического оборудования связаны прямой-обратной связью посредством информационных каналов - каналов связи (например, информационной шиной) между собой.

Модуль оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств и модуль обработки задач защиты от перегрузки технологического оборудования своими выходами связаны посредством информационных каналов - каналов связи (например, информационной шиной) с:

- первым входом ПИД-регулятора, второй вход которого соединен с датчиком веса руды в мельнице, а выход - с приводом конвейера-питателя (например, приводным механизмом загрузочного устройства рудной массы);

- первым входом ПИД-регулятора, второй вход которого соединен с датчиком расхода воды в мельнице, а выход - с механизмом регулирования расхода воды в мельнице (например, приводным механизмом системы управления подачи воды в барабанную мельницу).

Для повышения эффективности измельчения руды при реализации циркуляционной системы "барабанная мельница - классификатор", модуль оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств (в том числе, оптимального соотношения твердой и жидкой фаз) и модуль обработки задач защиты от перегрузки технологического оборудования своими выходами могут быть связаны через информационные каналы - каналы связи (например, информационную шину) с первым входом ПИД-регулятора, второй вход которого соединен с датчиком расхода воды в классификатор, а выход - с механизмом регулирования расходом воды в классификатор (например, приводным механизмом регулирования подачи воды в классификатор).

Для повышения эффективности измельчения руды и адаптации технологического процесса к изменению физико-механических характеристик сырья выходы модуля оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств и модуля обработки задач защиты от перегрузки технологического оборудования связаны посредством информационных каналов - каналов связи (например, информационной шины) с первыми входами первого и второго функциональных ключей, выходы которых связаны, соответственно, с первым входом первого ПИД-регулятора и первым входом второго ПИД-регулятора, кроме того вторые входы первого и второго функциональных ключей связанны с, соответственно, первыми выходами блоков задания оператором по руде и воде на мельницу, а вторые выходы блоков задания оператором по руде и воде в мельницу связаны посредством информационных каналов - каналов связи (например, информационной шины) с модулем оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств и модулем обработки задач защиты от перегрузки технологического оборудования.

Для повышения эффективности измельчения руды и адаптации технологического процесса к изменению физико-механических характеристик исходного сырья и функционирования циркуляционной системы выходы модуля оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств и модуля обработки задач защиты от перегрузки технологического оборудования связаны посредством информационных каналов - каналов связи (например, информационной шины) с первыми входами первого, второго и третьего функциональных ключей, выходы которых связаны, соответственно, с первыми входами первого, второго и третьего ПИД-регуляторов, кроме того, вторые входы первого, второго и третьего функциональных ключей связаны с соответственно первыми выходами блоков задания оператором по руде и воде в мельницу, а также по воде в классификатор, а вторые выходы блоков задачи оператором по руде и воде в мельницу, а также по воде в классификатор связаны посредством информационных каналов - каналов связи (например, информационной шины) с модулем оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств и модулем обработки задач защиты от перегрузки технологического оборудования.

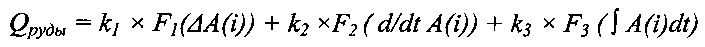

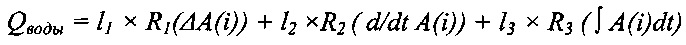

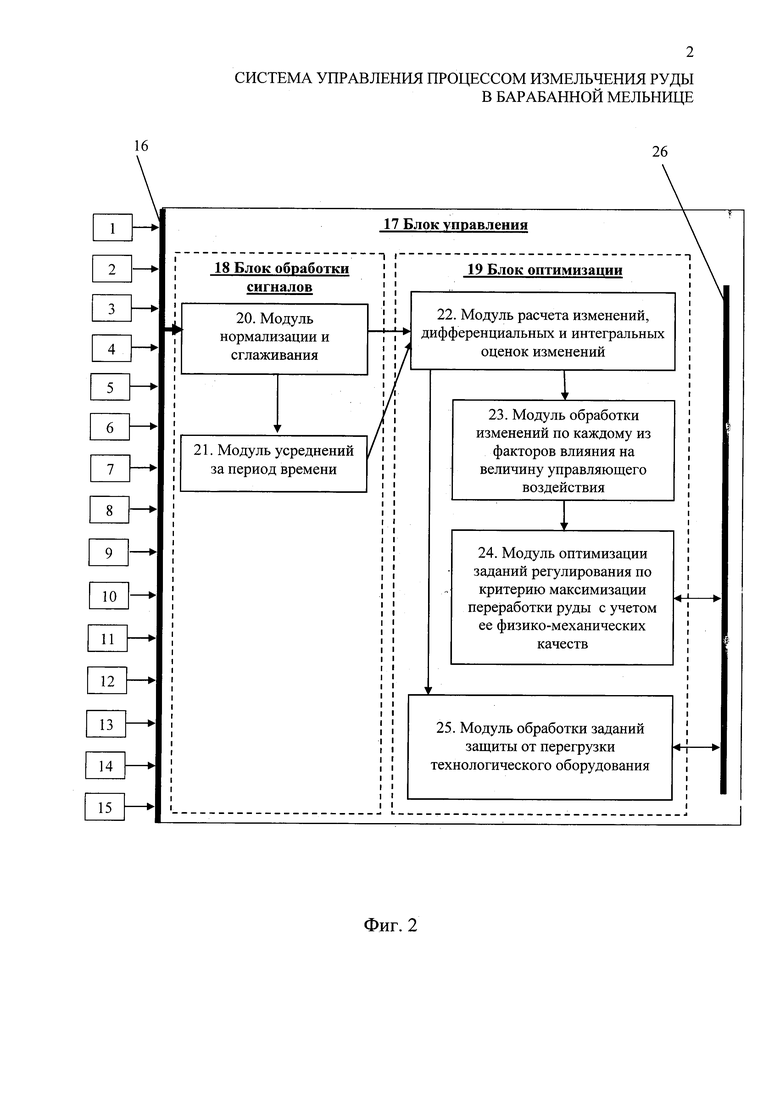

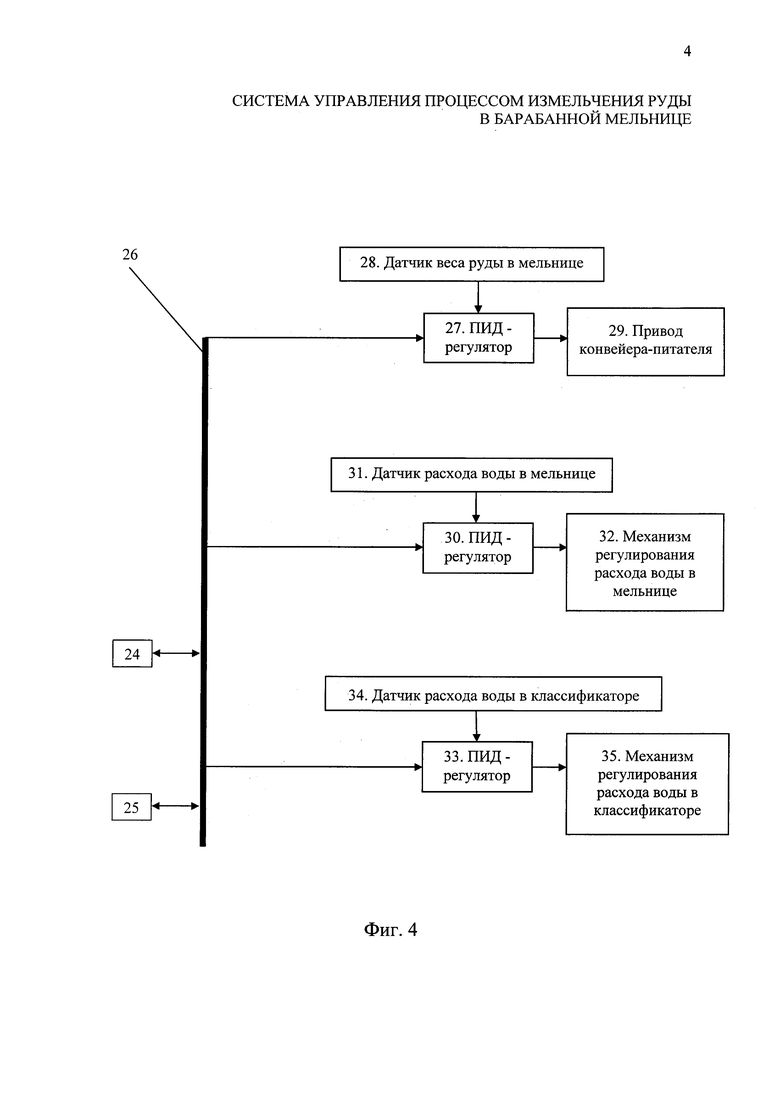

Настоящее изобретение иллюстрируется блок-схемами, где на фиг. 1-3 показана система управления процессом измельчения руды в барабанной мельнице; на фиг. 4 - фрагмент блок-схемы системы управления процессом измельчения руды в барабанной мельнице с циркуляционной системой "барабанная мельница - классификатор"; на фиг. 5 - фрагмент блок-схемы системы управления процессом измельчения руды в барабанной мельнице с блоками задания оператором подачи руды и воды в барабанную мельницу; на фиг. 6 - фрагмент блок-схемы системы управления процессом измельчения руды в барабанной мельнице с блоками задачи оператором подачи руды и воды в барабанную мельницу, а также воды в классификатор.

Система управления измельчением руды в барабанной мельнице включает информационные датчики 1-15, которые размещены на конструктивных элементах барабанной мельницы. Датчики 1-15 расположены также на основных и вспомогательных узлах и механизмах барабанной мельницы.

Информационные датчики 1-15 соединены посредством информационных каналов - каналов связи (например, информационной шины 16) с блоком управления 17, выполненным с возможностью формирования управляющих команд на приводные устройства и исполнительные механизмы барабанной мельницы, а также устройства загрузки руды и подачи воды.

Блок управления 17 содержит блок обработки сигналов 18 и блок оптимизации 19.

Блок обработки сигналов 18 содержит:

- модуль нормализации и сглаживания 20;

- модуль усреднений за период 21.

Блок оптимизации 19 содержит:

- модуль расчета изменений, дифференциальных и интегральных оценок изменений 22;

- модуль обработки изменении по каждому из факторов влияния на величину управляющего воздействия 23;

- модуль оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств 24;

- модуль обработки задач защиты от перегрузки технологического оборудования 25 (барабанной мельницы, классификатора и т.д.).

Информационные датчики 1-15 связаны через информационные каналы - каналы связи (например, информационную шину 16) с модулем нормализации и сглаживания 20, который связан с модулем расчета изменений, дифференциальных и интегральных оценок изменений 22 и модулем усреднений за период времени 21. Модуль усреднений за период 21 также связан с модулем расчета изменений, дифференциальных и интегральных оценок изменений 22 блока оптимизации 19.

С модулем расчета изменений, дифференциальных и интегральных оценок изменений 22 блока оптимизации 19 последовательно связаны:

- модуль обработки изменений по каждому из факторов влияния на величину управляющего воздействия 23;

- модуль оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств 24.

Модуль расчета изменений, дифференциальных и интегральных оценок изменений 22 непосредственно связан с модулем обработки задач защиты от перегрузки технологического оборудования 25.

Модуль оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств 24 и модуль обработки задач защиты от перегрузки технологического оборудования 25 связаны прямой-обратной связью посредством информационных каналов - каналов связи (например, информационной шины 26) между собой. Модуль оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств 24 и модуль обработки задач защиты от перегрузки технологического оборудования 25 своими выходами связаны посредством информационных каналов - каналов связи (например, информационной шины 26):

- с ПИД-регулятором 27, вход которого соединен с датчиком веса руды в мельнице 28, а выход - с приводом конвейера-питателя 29;

- с ПИД-регулятором 30, вход которого соединен с датчиком расхода воды в мельнице 31, а выход - с механизмом регулирования расхода воды в мельнице 32.

Модуль оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств 24 и модуль обработки задач защиты от перегрузки технологического оборудования 25 прямой-обратной связью могут быть связаны с дополнительным ПИД-регулятором 33, вход которого соединен с датчиком расхода воды в классификаторе 34, а выход - с механизмом регулирования расхода воды в классификаторе 35.

ПИД-регулятор 27 конвейера-питателя 29 рудной массы и ПИД-регулятор 30 механизма регулирования расхода воды в мельнице 32, могут иметь блоки задания оператором по руде и по воде в мельницу 36, 37, соответственно.

ПИД-регулятор 27 конвейера - питателя рудной массы 29, ПИД-регулятор 30 механизма регулирования расхода воды в мельнице 32, а также ПИД-регулятор 33 механизма регулирования расхода воды в классификаторе 35 могут иметь блоки задания оператором по руде и по воде в мельницу 36, 37, соответственно, а также по воде в классификатор 38.

Блоки 36, 37, 38 задания оператором по руде и воде в барабанную мельницу, а также по воде в классификатор, связаны с блоком оптимизации и посредством соответствующих функциональных ключей 39, 40, 41 с соответствующими ПИД-регуляторами 27, 30, 33.

Устройство реализуется следующим образом.

Процесс измельчения руды в существенной мере определяет качество дальнейшей ее переработки.

Автоматизация измельчения руды предназначена для поддержания необходимых режимов измельчения в условиях изменения качества измельчаемого сырья. Кроме того, автоматизация процесса измельчения позволяет уменьшить расходы, повысить производительность производства и обеспечить получение максимальной прибыли.

Автоматизация процесса измельчения руды должна обеспечивать:

- стабилизацию загрузки руды в мельницу;

- стабилизацию соотношения "руда-вода" с помощью регулирования подачи воды в мельницу;

- стабильность гранулометрического состава измельченной рудной массы;

- и так далее.

Эти проблемы автоматизации решает система управления процессом измельчения руды в барабанной мельнице.

Основным информационным базисом устройства являются датчики 1-15, которые располагают на теле и конструктивных элементах барабанной мельницы, а также на основных и вспомогательных узлах и механизмах. Порядок размещения и количество информационных датчиков 1-15 определяется необходимым объемом и характером информации, которые обеспечивают возможность объективной оценки работы барабанной мельницы, качества измельчения рудной массы и образования пульпы с необходимым соотношением "руда-вода".

В качестве источника информации могут применяться, например, датчики:

- веса руды в мельнице 1;

- расхода воды 2, например, в мельнице и классификаторе;

- активной мощности привода 3, например, мельницы;

- шума 4, например, в барабане мельницы;

- вибрации 5, например, корневых подшипников мельницы;

- плотности 6, например, на сливе классификатора;

- тока 7, например, привода классификатора;

- гранулометрического состава 8, например, на сливе классификатора, в исходной руде или на сливе гидроциклона;

- массовой доли железа 9, например, в руде, в хвостах, на сливе классификатора, в исходной руде;

- уровня 10, например, в желобе классификатора;

- температуры 11, например, в сливном желобе мельницы, корневых подшипников мельницы;

- влажности 12;

- скорости 13, например, в сливном желобе мельницы;

- времени 14;

- другие датчики и подсистемы 15.

Размещенные датчики с помощью информационных каналов - каналов связи (например, информационной шины 16) соединяют с блоком обработки сигналов 18 блока управления 17.

В блоке обработки сигналов 18 выполняют распределение полученных от информационных датчиков 1-15 сигналов по приоритетности и назначению. Сигналы поступают в модуль нормализации и сглаживания 20. В этом модуле 20 из сигналов удаляют высокочастотные помехи и случайные единичные всплески. Эти всплески характерны для работы разнородного перерабатывающего оборудования и вызваны технологическими препятствиями, спонтанными импульсами напряжения, наведенным электромагнитными полями.

В зависимости от типа сигнала, его стабильности и дискретности, информационные потоки с модуля нормализации и сглаживания 20 могут поступать в модуль усреднений за период 21.

В модуле 21 фактические величины значений сигналов усредняются за определенный (заданный) промежуток времени. Усреднение сигналов за заданный период времени необходимо потому, что общий уровень сигналов может меняться, поэтому усреднение должно осуществляться при заданном периоде времени.

С модуля усреднений за период 21 информационные сигналы подают в модуль расчета изменений, дифференциальных и интегральных оценок изменений 22. В этот же модуль 22, если нет необходимости усреднений за период времени, информационные сигналы могут поступать непосредственно из модуля нормализации и сглаживания.

В модуле расчета изменений, дифференциальных и интегральных оценок изменений 22 выполняют расчеты дифференциалов и определенных интегралов временных рядов информационных сигналов.

После выхода из модуля расчета изменений, дифференциальных и интегральных оценок изменений 22 данные поступают в модуль обработки изменений по каждому из факторов влияния на величину управляющего воздействия 23. В этом модуле 23 происходит масштабирование отдельных изменений по наладочным критериям влияния этих показателей на регулирование процесса.

С модуля обработки изменений по каждому из факторов влияния на величину управляющего воздействия 23 сигнал поступает в модуль оптимизации задач регулирования по критерию максимальной переработки руды с учетом ее физико-механических свойств 24. В этом модуле 24 происходит формирование управляющих сигналов для формирования оптимального соотношения жидкой и твердой фаз, соответствующей задачи (подачи руды, воды), а также коррекция этих задач по критерию целевой функции поиска максимума производительности измельчающего агрегата с учетом ограничений, связанных с критическими параметрами, обусловленными перегрузкой в контуре мельница-классификатор, а также качественным показателям измельчения (плотность в разгрузке мельницы, плотность на сливе классификатора, гранулометрический состав на сливе классификатора по контрольным классам).

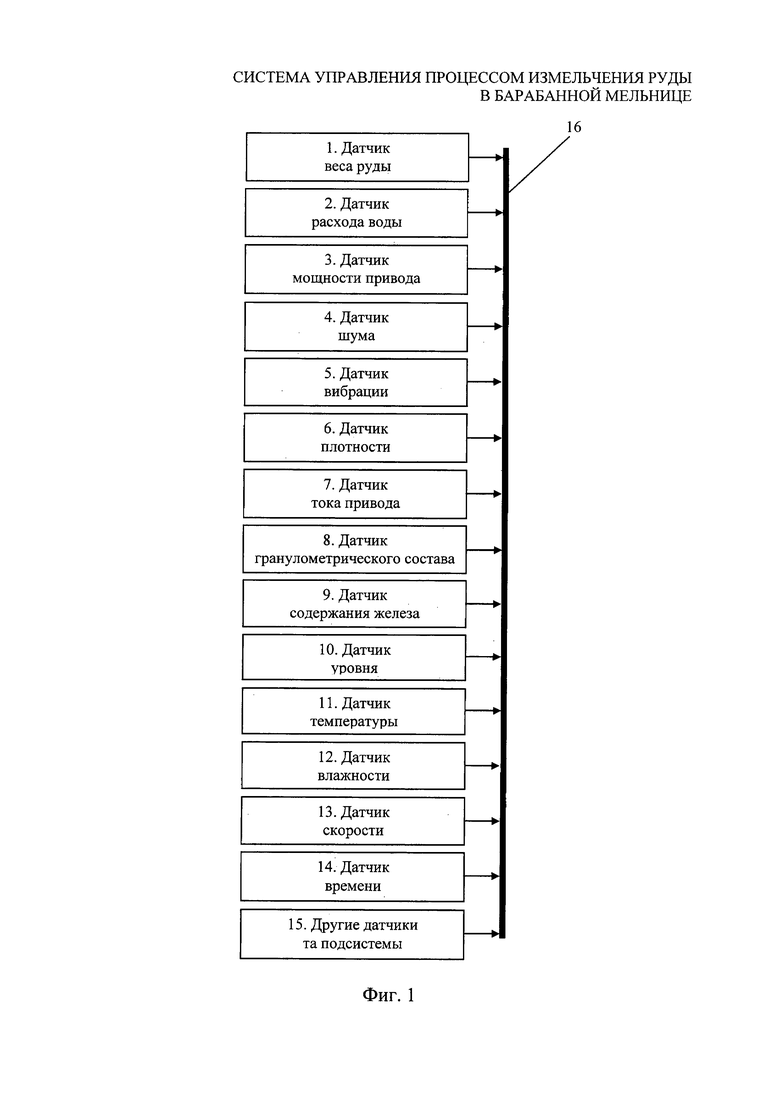

Оптимальная масса руды, подаваемой в барабанную мельницу, вычисляется по формуле:

где k1 - коэффициент влияния составляющей прироста вектора информационных сигналов;

F1 - функция расчета оптимальной массы руды по приросту вектора информационных сигналов;

ΔА - прирост вектора информационных сигналов;

i - индекс информационного сигнала;

k2 - коэффициент влияния дифференциальной составляющей вектора информационных сигналов;

F2 - функция расчета оптимальной массы руды по дифференциалу вектора информационных сигналов;

d - знак дифференцирования,

А - вектор информационных сигналов;

k3 - коэффициент влияния интегральной составляющей вектора информационных сигналов;

F3 - функция расчета оптимальной массы руды по интегралам вектора информационных сигналов.

Значения коэффициентов, входящих в состав формулы, определяют эмпирически и их значения зависят от конкретных физико-механических параметров сырья и технологических условий его переработки.

Оптимальная масса воды, подаваемой в барабанную мельницу, вычисляется по формуле:

где l1 - коэффициент влияния составляющей прироста вектора информационных сигналов;

R1 - функция расчета оптимальной массы воды по приросту вектора информационных сигналов;

l2 - коэффициент влияния дифференциальной составляющей вектора информационных сигналов;

R2 - функция расчета оптимальной массы воды с дифференциалом вектора информационных сигналов;

l3 - коэффициент влияния интегральной составляющей вектора информационных сигналов;

R3 - функция расчета оптимальной массы воды с интегралом вектора информационных сигналов.

Значения коэффициентов, входящих в состав формулы, определяют эмпирически и их значения зависят от конкретных физико-механических параметров сырья и технологических условий ее переработки.

В модуле оптимизации задачи регулирования по критерию максимальной переработки руды с учетом ее физико-механических свойств 24 формируются управляющие сигналы на соответствующие приводные механизмы - привод конвейера-питателя 29 и механизм регулирования расхода воды в мельнице 32, обеспечивают регламентированную подачу в барабан мельницы рудной массы и технологической воды. В этом модуле 24 хранятся базовые данные об оптимальной нагрузке, при которой достигается максимальная производительность барабанной мельницы.

Объемы подачи руды и воды непосредственно сказываются на нагрузке на приводы основных и вспомогательных механизмов. Необоснованное увеличение или достижения критических значений нагрузки на технологическое оборудование увеличивает вероятность их преждевременного износа и выхода из строя. В связи с этим вышеупомянутый модуль 24 посредством информационных каналов - каналов связи (например, информационной шины 26) имеет прямую-обратную связь с контролирующим модулем обработки задач защиты от перегрузки технологического оборудования 25 (например, барабанной мельницы, классификатора, и т.п.). В этом модуле хранятся базовые данные о допустимой нагрузке на приводы и технологическое оборудование.

Кроме того, модуль расчета изменений, дифференциальных и интегральных оценок изменений 22 связан с модулем обработки задач защиты от перегрузки технологического оборудования 25.

Это необходимо для того, чтобы обеспечить реагирование на тревожные сигналы, характеризующие процесс перегрузки в контуре мельница-классификатор и обеспечить быстрое реагирование на разгрузку.

Элементы блока обработки сигналов 18 и блока оптимизации 19 могут быть выполнены как в форме оборудования, так и в форме программного обеспечения.

Особенностью заявленной конструкции является то, что модуль обработки задач защиты от перегрузки технологического оборудования 25 еще дополнительно связан через информационные каналы - каналы связи (например, информационную шину 26) с приводными механизмами и устройствами, обеспечивающими работу барабанной мельницы и при необходимости классификатора. В зависимости от конкретных условий эксплуатации, связь между указанным модулем 25 и приводными механизмами и устройствами может осуществляться напрямую, через ПИД-регуляторы 27, 30, 33 или промежуточные средства блокировки и др.

С модуля оптимизации задач регулирования по критерию максимальной переработки руды с учетом ее физико-механических свойств 24 после выполненных расчетов цифровые и/или аналоговые данные в виде оптимальных показателей работы оборудования при рациональной подаче руды в процессе измельчения подают через информационные каналы - каналы связи (например, информационную шину 26) в ПИД-регулятор 27, назначение которого в создании управляющих команд для исполнительного механизма - конвейера-питателя 29, осуществляющего загрузку руды в мельницу для измельчения. Технологический процесс измельчения непрерывно контролируется датчиком веса руды в мельнице 28. С помощью датчика 28 загрузочное оборудование увеличивает или уменьшает объем загрузки руды в мельницу, обеспечивая необходимую производительность, качество производства продукции и оптимальную нагрузку на оборудование.

Кроме того, оптимальная подача воды аналогично осуществляется соответствующим ПИД-регулятором 30. ПИД-регулятор 30 формирует управляющие сигналы в механизм регулирования расхода воды в мельнице 32, которые обеспечивают подачу воды в оптимальном объеме, достаточном для образования пульпы с заданным соотношением "руда-вода". Подача воды в мельницу непрерывно контролируется датчиком расхода воды в мельнице 31. Наличие датчика 31 обеспечивает постоянную подачу воды в мельницу с учетом объема загружаемой руды.

Оба контрольных датчика 28, 31 обеспечивают возможность текущего контроля и корректировки подачи руды и воды в мельницу при изменении физико-механических свойств рудной массы и ее первоначального гранулометрического состава.

При необходимости, в паре с барабанной мельницей может осуществляться оптимальное управление и классификатором, который работает в качестве циркуляционный нагрузки. Для этого подача воды в классификатор регулируется с помощью соответствующего ПИД-регулятора 33. ПИД-регулятор 33 формирует управляющие сигналы в механизм регулирования расхода воды в классификаторе 35, которым обеспечивают подачу воды в оптимальном объеме, достаточном для образования пульпы с заданным соотношением "руда-вода". Подача воды в классификатор непрерывно контролируется датчиком расхода воды в классификаторе 34. Наличие датчика 34 обеспечивает постоянную подачу воды в классификатор с учетом объема загружаемой руды.

Повышение эффективности измельчения руды в условиях, когда необходимо адаптировать технологический процесс с изменяющимися физико-механическими характеристиками сырья, осуществляется за счет того, что ПИД-регулятор 27, ПИД-регулятор 30, а также ПИД регулятор 33 могут иметь блоки задания оператором 36, 37, 38, соответственно, по руде и по воде в мельницу, а также по воде в классификатор.

Сигналы с блоков задания оператором по руде и по воде в мельницу 36, 37, а также из блока задания оператором по воде в классификатор 38 подаются в блок оптимизации и посредством соответствующих функциональных ключей 39, 40, 41 на соответствующие ПИД регуляторы 27, 30, 33.

Опытно-промышленные испытания заявленной автоматической системы управления с оптимизацией задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств, позволили значительно повысить производительность измельчения руды, снизить энергоемкость производства, адаптировать работу оборудования при изменении физико-механических свойств руды, предотвратить перегрузку, остановки и простой оборудования, снизить износ основных фондов. Система позволяет повысить эффективность измельчения рудной массы и обеспечить получение высококачественного продукта для последующих циклов его обогащения и получения железорудного концентрата с высоким содержанием полезного компонента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ РУДЫ В БАРАБАННОЙ МЕЛЬНИЦЕ | 2015 |

|

RU2621937C2 |

| СПОСОБ ФИКСАЦИИ УРОВНЯ ШУМА В БАРАБАННОЙ МЕЛЬНИЦЕ | 2015 |

|

RU2614646C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПЛОТНОСТЬЮ ПЕСКОВ РАЗГРУЗКИ ДЕШЛАМАТОРА | 2012 |

|

RU2571319C9 |

| УСТРОЙСТВО КОНТРОЛЯ ПЛОТНОСТИ ФЕРРОМАГНИТНЫХ СУСПЕНЗИЙ | 2015 |

|

RU2600522C9 |

| Способ автоматического управления процессом магнитной сепарации | 1981 |

|

SU1039568A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1980 |

|

SU939081A1 |

| Самонастраивающаяся система автоматического управления процессом мокрого измельчения | 1981 |

|

SU1018106A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА В БАРАБАННОЙ МЕЛЬНИЦЕ | 2022 |

|

RU2797096C1 |

| Способ автоматического управления двухстадийным циклом мокрого измельчения | 1980 |

|

SU874185A1 |

Изобретение относится к горной промышленности и, в частности, может быть использовано для управления процессом измельчения руды в агрегатах непрерывного действия - барабанных мельницах. Система управления содержит информационные датчики, размещенные на конструктивных элементах барабанной мельницы и смежных технологических механизмах, соединенные с блоком управления, выполненным с возможностью формирования управляющих команд на устройства загрузки руды и подачи воды. Блок управления содержит блок обработки сигналов и блок оптимизации. Блок обработки сигналов содержит модуль нормализации и сглаживания и модуль усреднений за период времени. Блок оптимизации содержит модуль расчета изменений, дифференциальных, интегральных и комплексных оценок изменений, модуль обработки изменений по каждому из факторов влияния на величину управляющего воздействия, модуль оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств и модуль обработки задач защиты от перегрузки технологического оборудования. Модуль оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств и модуль обработки задач защиты от перегрузки технологического оборудования прямой/обратной связью связаны между собой. Своими выводами они связаны с первыми входами первого ПИД-регулятора, второй вход которого соединен с датчиком веса руды в мельнице, а выход - с приводом конвейера-питателя, второго ПИД-регулятора, второй вход которого соединен с датчиком расхода воды в мельницу, а выход - с механизмом регулирования расхода воды в мельницу и третьего ПИД-регулятора, второй вход которого соединен с датчиком расхода воды в спиральный классификатор, а выход - с механизмом регулирования расхода воды в спиральный классификатор. Система управления обеспечивает высокий уровень автоматизации процесса измельчения рудной массы и позволяет оптимизировать задачи регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств, что обеспечивает повышение производительности, снижение энергоемкости производства, предотвращение перегрузки и простоя оборудования. 3 з.п. ф-лы, 6 ил.

1. Система управления процессом измельчения руды в барабанной мельнице, включающая информационные датчики, размещенные на конструктивных элементах барабанной мельницы, а также на ее основных и вспомогательных узлах и механизмах, при этом информационные датчики соединены с блоком управления, выполненным с возможностью формирования управляющих команд на приводные устройства и исполнительные механизмы барабанной мельницы, а также устройства загрузки руды и подачи воды, отличающаяся тем, что блок управления содержит блок обработки сигналов и блок оптимизации, при этом блок обработки сигналов содержит модуль нормализации и сглаживания и модуль усреднений за период времени, а блок оптимизации содержит модуль расчета изменений, дифференциальных и интегральных оценок изменений, модуль обработки изменений по каждому из факторов влияния на величину управляющего воздействия, модуль оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств и модуль обработки задач защиты от перегрузки технологического оборудования, при этом информационные датчики связаны с модулем нормализации и сглаживания блока обработки сигналов, связанным с модулем усреднений за период блока обработки сигналов, при этом модуль нормализации и сглаживания и модуль усреднений за период блока обработки сигналов связаны с модулем расчета изменений, дифференциальных и интегральных оценок изменений блока оптимизации, при этом с модулем расчета изменений, дифференциальных и интегральных оценок изменений последовательно связаны модуль обработки изменений по каждому из факторов влияния на величину управляющего воздействия и модуль оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств, причем модуль расчета изменений, дифференциальных и интегральных оценок изменений непосредственно связан с модулем обработки задач защиты от перегрузки технологического оборудования, кроме того, модуль оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств и модуль обработки задач защиты от перегрузки технологического оборудования прямой/обратной связью связаны между собой, а их выходы связаны с первыми входами первого ПИД-регулятора, второй вход которого соединен с датчиком веса руды в мельнице, а выход - с приводом конвейера-питателя, и второго ПИД-регулятора, второй вход которого соединен с датчиком расхода воды в мельнице, а выход - с механизмом регулирования расхода воды в мельнице.

2. Система управления по п. 1, отличающаяся тем, что выходы модуля оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств и модуля обработки задач защиты от перегрузки технологического оборудования связаны с первым входом третьего ПИД-регулятора, второй вход которого соединен с датчиком расхода воды в классификаторе, а выход - с механизмом регулирования расхода воды в классификаторе.

3. Система управления по п. 1, отличающаяся тем, что выходы модуля оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств и модуля обработки задач защиты от перегрузки технологического оборудования связаны с первыми входами первого и второго функциональных ключей, выходы которых связаны, соответственно, с первым входом первого ПИД-регулятора и первым входом второго ПИД-регулятора, кроме того, вторые входы первого и второго функциональных ключей связаны, соответственно, с первыми выходами блоков задания оператором по руде и воде в мельницу, а вторые выходы блоков задания оператором по руде и воде в мельницу связаны с модулем оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств и модулем обработки задач защиты от перегрузки технологического оборудования.

4. Система управления по пп. 1 и 2, отличающаяся тем, что выходы модуля оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств и модуля обработки задач защиты от перегрузки технологического оборудования связаны с первыми входами первого, второго и третьего функциональных ключей, выходы которых связаны, соответственно, с первым входом первого ПИД-регулятора, первым входом второго ПИД-регулятора, первым входом третьего ПИД-регулятора, кроме того, вторые входы первого, второго и третьего функциональных ключей связаны, соответственно, с первыми выходами блоков задачи оператором по руде и воде в мельницу, а также по воде в классификатор, кроме того, вторые выходы блоков задачи оператором по руде и воде в мельницу, а также по воде в классификатор связаны с модулем оптимизации задач регулирования по критерию максимизации переработки руды с учетом ее физико-механических свойств и модулем обработки задач защиты от перегрузки технологического оборудования.

| Способ контроля загрузки шаровой мельницы | 1989 |

|

SU1620141A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1985 |

|

SU1357073A1 |

| Способ управления работой барабанной мельницы | 1974 |

|

SU492303A1 |

| СИГНАЛЬНОЕ УСТРОЙСТВО К СПРИНКЛЕРНОЙ СИСТЕМЕ | 1924 |

|

SU1150A1 |

| US 4611763 A, 16.09.1986 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2017-06-08—Публикация

2015-09-03—Подача