Изобретение относится к способу для определения уровня заполнения загруженного барабана мельницы.

В случае подобной мельницы речь может идти, например, о шаровой мельнице или о SAG-мельнице (SAG - полусамоизмельчающая мельница), которая предназначена для размельчения крупнозернистых материалов, например руды или цемента и т.д. В случае таких мельниц действительный уровень заполнения в барабане, в котором происходит размельчение, обычно не известен. Уровень заполнения зависит, в частности, от многих параметров. Примерами этого являются точная степень измельчения, доля шариков, которые помещаются в барабан для поддержания процесса размола, степень износа этих шариков и доля твердого вещества суспензии, которая в текущий момент находится в барабане. Эти параметры изменяются по большей части во время работы мельницы. Их действительные значения также неизвестны, как и собственно значение уровня заполнения.

До некоторой степени точное знание действительного уровня заполнения было бы также очень полезным потому, что из этого можно было бы делать выводы об эффективности режима размола. При переполненной мельнице размельчение из-за незначительной скорости падения и поглощения энергии уже размолотого материала неэффективно. При переполненных мельницах стенки барабана и захваты могут быть повреждены. На основе действительного уровня заполнения и, при обстоятельствах, других параметров, таких как твердость размалываемого материала или доля твердого вещества, число оборотов барабана может устанавливаться лучше.

В настоящее время уровень заполнения оценивается обслуживающим персоналом согласно его эмпирическим опытным значениям. Для поддержки используются датчики нагрузки, которые определяют нагрузку на опору загруженного барабана на подшипники. Несмотря на эти дополнительно предусмотренные датчики эти способы оценки являются очень неточными. Недавно также были разработаны акустические способы измерений, которые также требуют применения дополнительных датчиков для восприятия звука.

Обычные способы для определения уровня заполнения, как, например, предложенные предприятием Mollet Füllstandstechnik GmbH посредством Интернет-сайта http://www.mollet-gmbh.de/ роторные, маятниковые и вибрационные способы измерений, пригодны для неподвижного бункера, однако не для вращающегося и загруженного барабана мельницы.

Поэтому задачей изобретения является создание способа и устройства, которые простым способом позволяют определять действительный уровень заполнения для барабана во время работы мельницы.

Эта задача решается признаками независимого пункта 1 формулы изобретения. В соответствующем изобретению способе для определения уровня заполнения загруженного барабана мельницы:

а) барабан посредством привода нагружается приводным моментом и приводится во вращательное движение,

b) приводной момент на приводе устанавливается в соответствии с заданной последовательностью тестирования привода,

с) определяется временная характеристика числа оборотов барабана, обусловленного последовательностью тестирования привода,

d) полученное число оборотов подвергается анализу, и

е) на основе результатов анализа определяется уровень заполнения.

Соответствующий изобретению способ отличается от общепринятых до сих пор очень неточных методов оценки, с одной стороны, высокой точностью и, с другой стороны, тем, что он может выполняться автоматически и, прежде всего, в процессе работы мельницы. Таким образом, в частности, может определяться также текущее измеренное значение для уровня заполнения. Предпочтительным образом соответствующий изобретению способ основывается, в первую очередь, на определении числа оборотов, которое и без того предусматривается для регулирования нормального режима размола. Этот измеренный параметр, таким образом, уже предоставлен в распоряжение в подходящей, например, электронной форме в блоке оценки. Также, в частности, нет необходимости в дополнительных датчиках, таких как согласно предшествующему уровню техники датчики нагрузки для нагрузки на опору барабана. Также последовательность тестирования привода может простым способом устанавливаться на приводе, так что в целом для соответствующего изобретению способа требуются лишь сравнительно низкие затраты на реализацию.

Предпочтительные варианты осуществления соответствующего изобретению способа охарактеризованы признаками пунктов, зависимых от пункта 1.

Предпочтительным является, если при анализе характеристики изменения числа оборотов из определенной временной характеристики изменения числа оборотов и, в особенности, после преобразования в цифровую форму, посредством преобразования Фурье формируется сигнал частоты вращения, который исследуется, в частности, в отношении включенных в него частотных составляющих. На основе попадания размолотого материала на захваты возникают периодические провалы в числе оборотов, которые посредством анализа Фурье могут эффективно определяться и оцениваться. Предпочтительным образом из наличия частотных составляющих, определенных из амплитуды или из фазы, делается вывод относительно уровня заполнения. Так, полученный сигнал числа оборотов может особенно хорошо и всеобъемлюще исследоваться. Затраты на это являются вполне разумными. Преобразование Фурье можно без труда выполнить электронным и автоматизированным способом.

Согласно другому предпочтительному варианту в качестве последовательности тестирования привода задается постоянный приводной момент или применяется приводной момент, который для нормального режима работы мельницы задается, в частности, регулятором привода. Регулятор привода, таким образом, и без того имеется. Он может обычно задавать как приводной момент, так и число оборотов. При применении упомянутой последовательности тестирования привода способ определения уровня заполнения становится особенно простым. Так, можно обойтись практически без вмешательства в задание или установку приводного момента. На нормальный режим помола ни в малейшей степени не оказывает влияния изменение приводного момента, которое обусловлено определением уровня заполнения. Однако на основе анализа преобразования Фурье характеристики числа оборотов может определяться представляющая интерес информация относительно уровня заполнения.

Предпочтительным образом при анализе характеристики числа оборотов полученная характеристика числа оборотов дополнительно подвергается фильтрации, в частности фильтрации нижних частот, и/или формированию среднего значения (медианы). Так, можно устранить отклонения и можно проще определить уже вполне хорошее первое приближенное значение для искомого уровня заполнения.

Предпочтительным также является, если при анализе характеристики числа оборотов определяется момент инерции загруженного и приведенного в движение барабана. Момент инерции является особенно хорошо подходящим промежуточным параметром, на основе которого можно определить действительный уровень заполнения простым способом, но с высокой точностью.

Кроме того, предпочтительным является вариант, при котором в качестве последовательности тестирования привода задается приводной момент с, по меньшей мере, одним скачкообразным изменением, в частности с изменением в форме прямоугольного импульса. В частности, последовательность тестирования привода имеет два следующих друг за другом изменения в форме прямоугольного импульса и с противоположным направлением изменения. Подобная функция скачка в приводном моменте приводит к легко определяемой и оцениваемой реакции в характеристике числа оборотов. Тогда оцениваются также, в частности, соответствующие скачкообразные отклики.

Предпочтительным также является, если абсолютное изменение приводного момента по отношению к выходному значению приводного момента перемещается в диапазоне до 30%, в частности до 10% и особенно до 2%. Тогда изменение приводного момента, с одной стороны, достаточно велико, чтобы вызвать оцениваемую реакцию, а с другой стороны, не слишком велико, чтобы заметным образом воздействовать на режим размола. В варианте с двумя следующими друг за другом изменениями в форме прямоугольного импульса с противоположным направлением изменения оба прямоугольных импульса могут быть сформированы равными, за исключением знака, таким образом, симметричными. Но также возможны неравные или асимметричные следующие друг за другом прямоугольные импульсы. Например, оба прямоугольных импульса могут иметь различные длительности и высоты импульса, но равные интегралы по времени. Тем самым можно избежать, например, превышения заданного максимального числа оборотов мельницы. Поэтому первый импульс предпочтительно выбирается с отрицательным направлением изменения, а второй импульс - с положительным направлением изменения, а также с той же абсолютной высотой импульса, что и у первого импульса. Первый отрицательный импульс приводного момента тогда замедляет число оборотов, в то время как второй положительный импульс приводного момента вновь ускоряет мельницу до первоначального числа оборотов. Предпочтительным образом оценивается только отрицательный импульс приводного момента, так как при отрицательных импульсах приводного момента влияние момента мельницы меньше.

Выгодным является другой вариант, при котором прямоугольный импульс имеет, в частности, задаваемую и, тем самым, известную длительность импульса и, в частности, также задаваемую и известную высоту импульса, задающую изменение приводного момента, и на основе длительности импульса, высоты импульса и полученного изменения числа оборотов, обусловленного последовательностью тестирования привода, определяется первое измеренное значение для момента инерции. В частности, определяется среднее изменение числа оборотов, и из него выводится среднее значение момента инерции, причем предпочтительно исходят из статического, то есть не изменяемого во времени момента инерции.

Тогда момент инерции в очень хорошем приближении пропорционален, в частности, частному от деления произведения длительности импульса и высоты импульса (=числитель) на определенное (среднее) изменение числа оборотов (=знаменатель). Таким образом, в результате получается очень простая и численно легко оцениваемая взаимосвязь между названными параметрами.

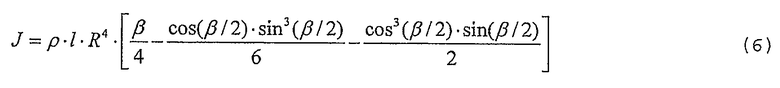

Согласно другому предпочтительному варианту для определения уровня заполнения первое измеренное значение, определенное для момента инерции нагруженного и приведенного в движение барабана, сравнивается с моментом инерции сегмента круговой дуги, чтобы отсюда, в частности, определить угол заполнения или высоту заполнения. Было обнаружено, что загрузка при применяемых обычно при работе числах оборотов так распределяется внутри барабана, что заполняющий материал всегда в хорошем приближении располагается внутри сегмента круговой дуги. В соответствии с этим можно, на основе известного момента инерции сегмента круговой дуги и на основе определенного измеренного значения момента инерции, определить уровень заполнения барабана.

Благоприятным также является, если принимается во внимание зависимость от времени или от числа оборотов момента инерции посредством, по меньшей мере, одного дополнительно предусмотренного корректирующего коэффициента. Тем самым можно дополнительно повысить точность измерения.

Кроме того, имеется выгодное выполнение способа, при котором предусмотренный при обычном режиме работы мельницы регулятор числа оборотов отключается, по меньшей мере, в течение длительности последовательности тестирования привода. За счет этого предотвращается вмешательство регулятора числа оборотов и регулирование им изменения числа оборотов, целенаправленно введенного посредством последовательности тестирования привода и используемого в целях оценки. Даже лишь частичное дополнительное регулирование может привести к неточным результатам измерений. Если регулятор числа оборотов вообще имеет очень большую постоянную времени, которая, в частности, имеет порядок величины длительности последовательности тестирования привода или даже больше, то отключение регулятора числа оборотов не является необходимым.

Предпочтительным образом предусмотрено, что из характеристики числа оборотов и последовательности тестирования привода определяется момент инерции нагруженного и приведенного в движение барабана и статический коэффициент трения момента трения, зависимого от числа оборотов. Посредством подобного способа можно учесть зависимость момента трения от числа оборотов.

Также предпочтительным является, если определение момента инерции и статического коэффициента трения осуществляется на основе линейной модели, причем линейная модель описывает зависимость числа оборотов от приводного момента. Линейная модель воспроизводит зависимость между числом оборотов и приводным моментом мельницы достаточно точно, причем параметры линейной модели могут быть просто определены.

Кроме того, предпочтительным образом предусмотрено, что линейная модель является РТ1-звеном, и для определения момента инерции и статического коэффициента трения РТ1-звено в два момента времени настраивается с измеренными значениями числа оборотов и приводного момента. РТ1-звено имеет только два неизвестных параметра, которые путем оценки РТ1-звена легко определить в два различных момента времени. Требуемые для этого вычислительные затраты весьма незначительны, так что определение параметров выполнимо и при ограниченной емкости памяти и вычислительной мощности.

Вышеуказанная задача также решается посредством управляющего устройства, с помощью которого может быть определен уровень заполнения загруженного барабана мельницы согласно способу по любому из пунктов 1-15 формулы изобретения. Для этого управляющее устройство снабжено программным кодом, который содержит управляющие команды, которые побуждают управляющее устройство для выполнения способа по любому из пунктов 1-15.

Изобретение также распространяется на машиночитаемый программный код для управляющего устройства для мельницы, который имеет управляющие команды, которые обеспечивают выполнение управляющим устройством вышеописанного способа. Машиночитаемый программный код может также сохраняться в уже предусмотренном для мельницы, не снабженном соответствующим изобретению программным кодом, управляющем устройстве и, тем самым, обеспечивать возможность выполнения соответствующего изобретению способа на используемой до сих пор обычной мельнице.

Кроме того, изобретение распространяется на носитель для хранения данных или компьютерный программный продукт с сохраненным на нем машиночитаемым программным кодом, как он описан выше.

Другие признаки, преимущества и детали изобретения раскрываются в последующем описании примеров осуществления со ссылками на чертежи, на которых показано следующее:

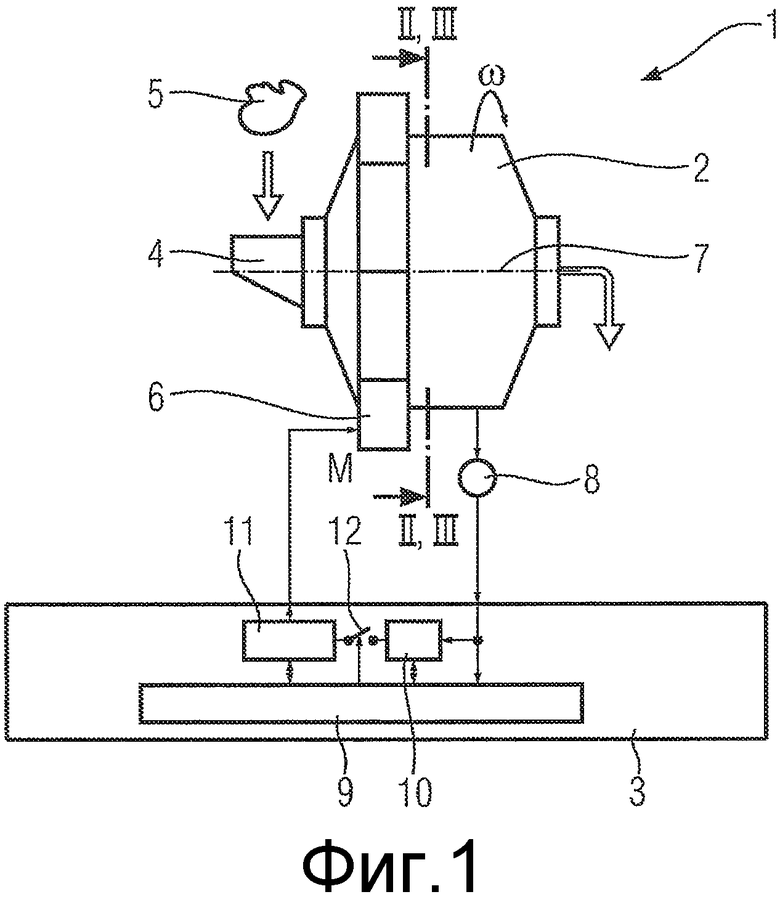

Фиг.1 - пример выполнения мельницы с загруженным и приводимым в движение относительно оси вращения барабаном и с блоком управления и регулирования,

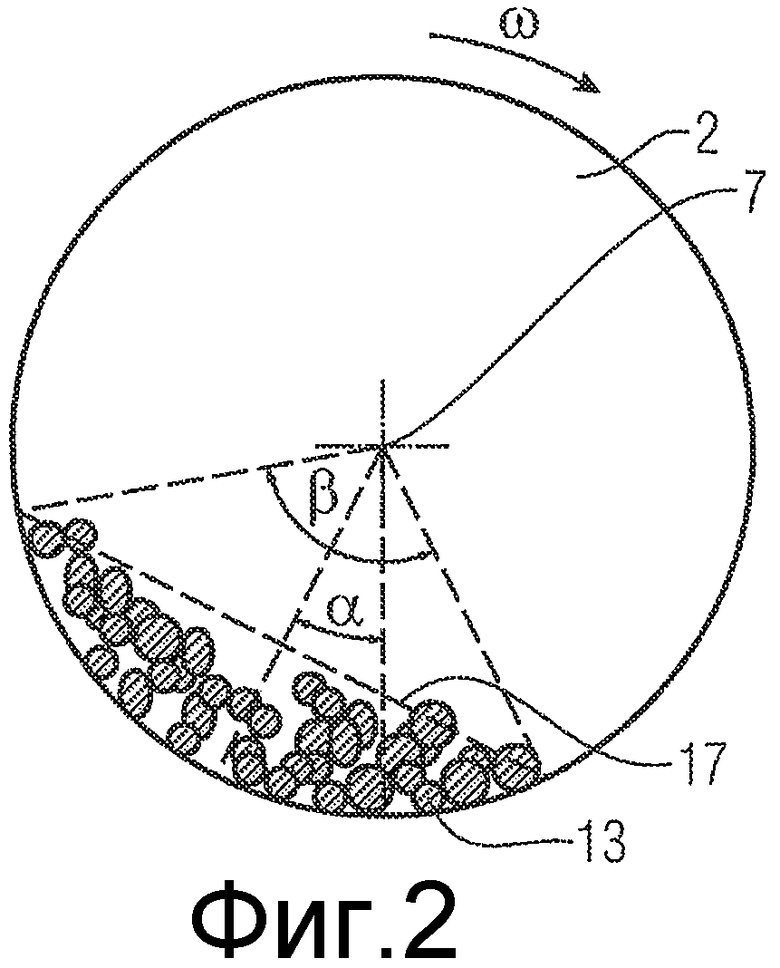

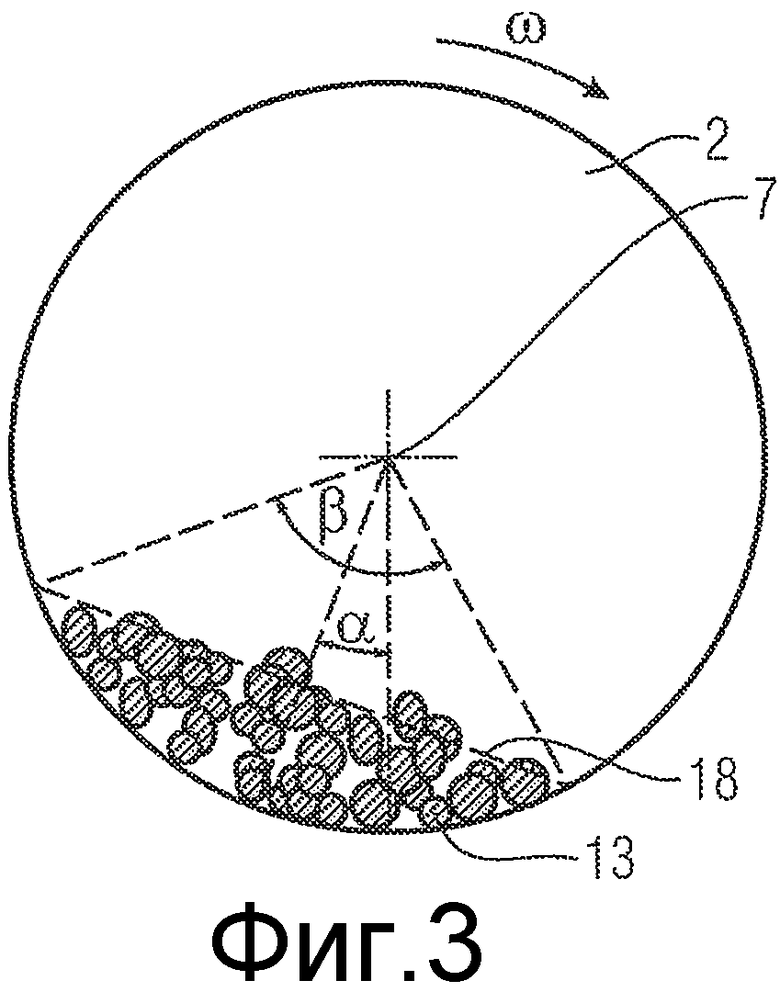

Фиг.2 и 3 - поперечное сечение II-II или III-III перпендикулярно оси вращения через барабан мельницы согласно фиг.1 при различном распределении содержимого барабана,

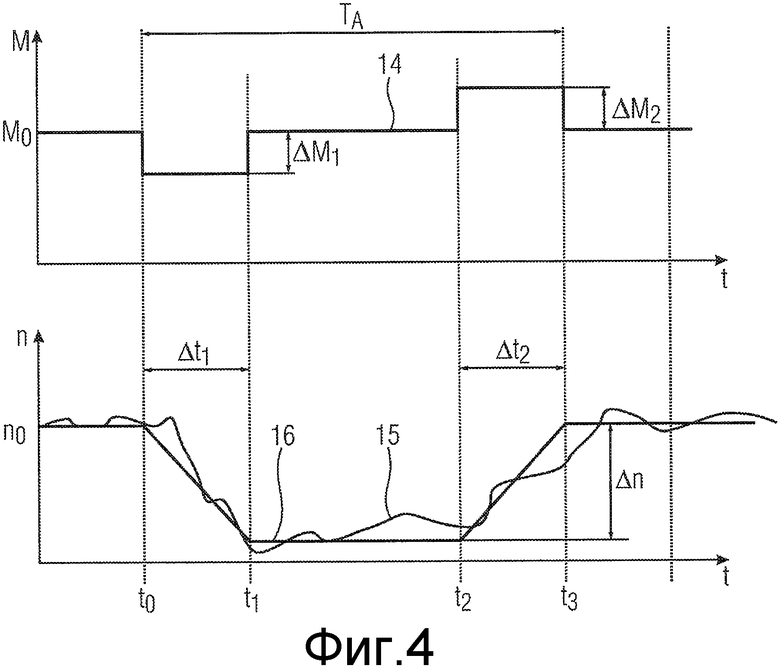

Фиг.4 - временная диаграмма установленной блоком управления и регулирования последовательности тестирования привода для действующего на барабан приводного момента и определенной, а также ожидаемой характеристики числа оборотов, вызванного последовательностью тестирования привода,

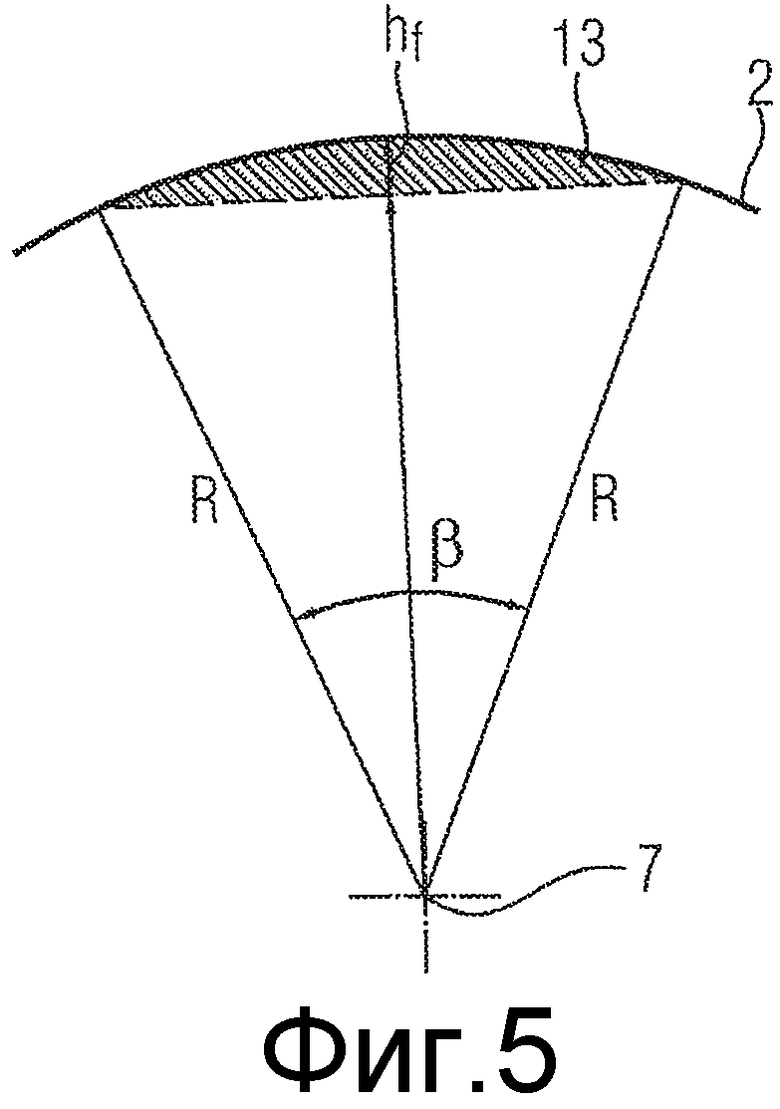

Фиг.5 - сегмент круговой дуги соответственно средней степени распределения содержимого барабана,

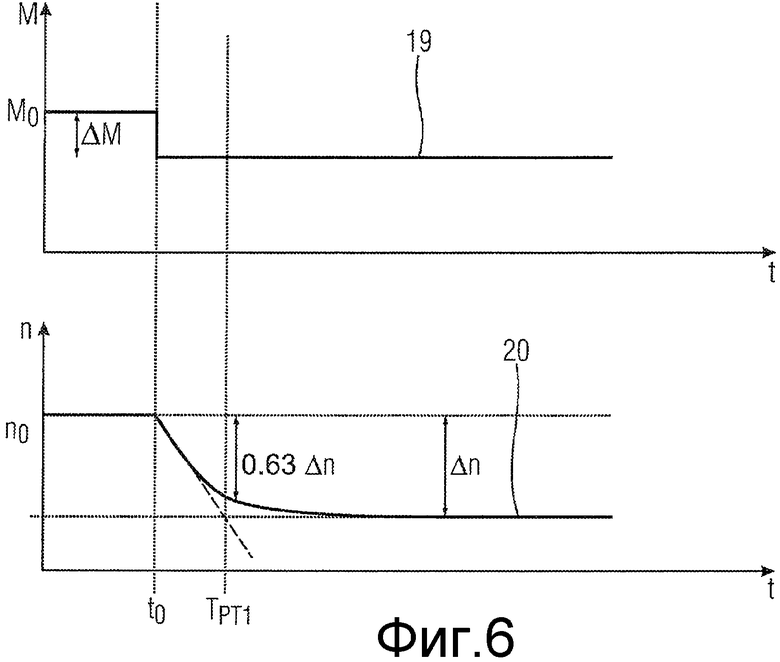

Фиг.6 - временная диаграмма отрицательного скачкообразного возбуждения действующего на барабан приводного момента и приближенным образом ожидаемого скачкообразного отклика числа оборотов,

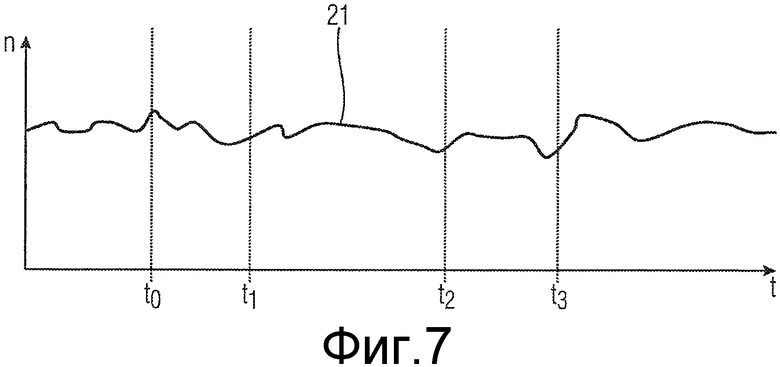

Фиг.7 - временная диаграмма разности определенной характеристики и ожидаемой, не испытывающей возмущающих воздействий, характеристики согласно фиг.4.

Соответствующие друг другу элементы на фиг.1-7 снабжены одинаковыми ссылочными позициями.

На фиг.1 представлен в схематичном изображении пример выполнения мельницы 1 с барабаном 2 и блоком 3 управления и регулирования. В случае мельницы 1 речь идет о рудоразмольной мельнице, которая выполнена как шаровая мельница или как SAG-мельница. Барабан 2 связан с подающим каналом 4, посредством которого подлежащий размолу рудный материал 5 попадает внутрь барабана 2. Для размельчения рудного материала 5 загруженный барабан имеет возможность вращения вокруг оси 7 вращения посредством привода 6, который в рассматриваемом примере осуществления выполнен как безредукторный электродвигатель.

На барабане 2 предусмотрен датчик 8 числа оборотов для определения числа n оборотов барабана 2. Датчик 8 числа оборотов подключен к блоку 3 управления и регулирования. Последний включает в себя, в частности, по меньшей мере, один центральный вычислительный блок 9, например, в форме блока микрокомпьютера, микропроцессора или микроконтроллера, связанный с датчиком 8 числа оборотов регулятор 10 числа оборотов и подключенный к приводу 6 регулятор 11 привода. Регулятор 10 числа оборотов и регулятор 11 привода соединены между собой посредством переключателя 12. Регулятор 10 числа оборотов, регулятор 11 привода и переключатель 12 подключены к центральному вычислительному блоку 9.

В случае регулятора 10 числа оборотов, регулятора 11 привода и переключателя 12 речь может идти о физически существующих, например, электронных блоках или о программном модуле, сохраненном в не показанном на чертеже запоминающем устройстве, исполняемом после его вызова в центральном вычислительном блоке 9. Названные компоненты 9-11 находятся во взаимодействии с не показанными на фиг.1 по причинам наглядности другими компонентами и/или блоками. Кроме того, блок 3 управления и регулирования может быть выполнен как единый блок или как комбинация нескольких обособленных частичных блоков.

В нижеследующем описании со ссылками на фиг.2-7 будут описаны способ функционирования, а также конкретные процессы способа и преимущества мельницы 1.

На основе обусловленного приводом 1 вращательного движения барабана 2 осуществляется размалывание помещенного в него рудного материала. Для поддержки процесса размалывания в барабан 2 могут быть дополнительно помещены стальные шарики. Кроме того, в мельнице 1, выполненной в рассматриваемом варианте осуществления как рудоразмольная мельница, подводится вода, так что внутри барабана 2 находится загружаемый материал 13, который, по существу, представляет собой суспензию с долей твердого вещества, образованной более или менее сильно размельченным рудным материалом 5 и стальными шариками.

Загружаемый материал 14, а также два его возможных распределения внутри вращающегося барабана 2 представлены на видах в поперечном сечении согласно фиг.2 и 3. Показаны поперечные сечения барабана 2 перпендикулярно оси 7 вращения. Представления в значительной степени схематичны. Отсутствуют, в частности, детали стенки барабана, например размещенные распределенным образом на внутренней стороне стенки барабана в окружном направлении захваты (перемычки облицовки).

Распределение загружаемого материала 13 в барабане 2 может варьироваться в процессе работы. Оно зависит от различных параметров, таких как высота заполнения и в известной степени также от числа n оборотов. В типовом случае барабан 2 заполнен на 45-50%, откуда получается угол α, равный 45°-55°, и угол β, примерно равный 140о. Кроме того, оно подвергается стохастическим отклонениям. При состоянии распределения согласно фиг.2 часть загруженного материала 13 находится, ввиду эффекта захвата барабана 2, относительно далеко вверху на стенке облицовки барабана. После сползания этой части в направлении самого глубокого места внутреннего пространства барабана, загруженный материал обнаруживает показанное на фиг.3 состояние распределения. Подобные изменения могут повторяться периодически и апериодически.

Во время работы степень заполнения мельницы 1 изменяется в зависимости от различных параметров влияния. Точное знание действительного состояния заполнения является желательным, чтобы иметь возможность максимально хорошо устанавливать рабочие параметры мельницы и, тем самым, максимально эффективно определять режим работы мельницы 1.

Мельница 1 обеспечивает возможность, на основе специально реализованного способа, определять уровень заполнения загружаемого материала 13 в барабане 2, в частности, во время работы. Это определение уровня заполнения основывается на определении и оценке числа n оборотов барабана 2.

В первом варианте осуществления этого способа анализируются скачкообразные отклики числа n оборотов как реакция на скачкообразное изменение приводного момента М привода 6. В качестве входного параметра устанавливается, в частности, особая последовательность 14 тестирования привода. Это осуществляется посредством соответствующего задания в регуляторе 11 привода, который затем управляет приводом 6 таким образом, что он вырабатывает приводной момент М соответственно желательной последовательности 14 тестирования привода.

Пример такой последовательности 14 тестирования привода показан на верхней диаграмме на фиг.4. Представленная характеристика изменения в зависимости от времени t приводного момента М обнаруживает кратковременные и незначительные отклонения от основного значения М0, которое приводной момент М принимает к этому моменту времени на основе обусловленного нормальными рабочими требованиями задания от регулятора 11 привода. Эти отклонения имеют скачкообразную форму. В частности, последовательность 14 тестирования привода включает в себя два наложенных на основное значение М0 прямоугольных импульса с высотой ΔМ1 и соответственно ΔМ2 импульса и длительностью Δt1 и соответственно Δt2 импульса.

Оба прямоугольных импульса имеют противоположные знаки. Первый прямоугольный импульс приводит к скачкообразному снижению, а второй прямоугольный импульс приводит к скачкообразному повышению приводного момента М. Эта последовательность является предпочтительной потому, что мельница 1 обычно работает при 80% от ее критического числа nkrit оборотов. Чтобы избежать превышения этого критического числа nkrit оборотов также во время фазы последовательности 14 тестирования привода надежным образом, рекомендуется сначала предусмотреть между моментами времени t0 и t1 отрицательный прямоугольный импульс с понижением приводного момента М и только после этого между моментами времени t2 и t3 положительный прямоугольный импульс с повышением приводного момента М.

В соответствии с этим осуществляется воздействие на число n оборотов. Первый отрицательный прямоугольный импульс последовательности 14 тестирования привода приводит к понижению числа n оборотов, в то время как второй положительный прямоугольный импульс - к повышению назад до значения n0. На нижней диаграмме на фиг.4 схематично представлена измеренная с помощью датчика 8 числа оборотов, а также ожидаемая при постоянном моменте инерции временная характеристика 15 и соответственно 16 числа n оборотов. На основе усреднения измеренной временной характеристики 15 и на основе подгонки по методу корня квадратного из среднеквадратичного значения к кривой с известными параметрами Δt1 и Δt2 и с обусловленным последовательностью 14 тестирования привода изменением Δn числа оборотов в качестве неизвестного параметра может быть определено изменение Δn числа оборотов. В простейшем случае это может быть осуществлено на основе вычитания измеренной временной характеристики 15, усредненной в диапазоне между моментами t1 и t2, из выходного значения числа n0 оборотов. Усреднение осуществляется в блоке 3 управления и регулирования, причем, например, применяется фильтрация нижних частот. В целом можно так определять изменение Δn числа оборотов, обусловленное последовательностью 14 тестирования привода.

Чтобы обеспечить то, что определяемое в качестве решающего измеренного параметра изменение Δn числа оборотов не было скомпенсировано быстрым вмешательством регулятора 10 числа оборотов, регулятор 10 числа оборотов на длительность ТА последовательности 14 тестирования привода отключается посредством выключателя 12. Однако эта мера необязательно требуется. Она может отсутствовать, если время задержки регулятора 10 числа оборотов больше, чем длительность ТА последовательности 14 тестирования привода.

Из определенного изменения Δn числа оборотов, а также из заданных параметров последовательности 14 тестирования привода может вычисляться очень хорошее оценочное значение для - прежде всего в качестве постоянного во времени, таким образом, принятого статическим - момента J инерции загруженного барабана 2.

Исходным моментом этого метода анализа являются следующие взаимосвязи. Для ускорения вращающейся массы m с постоянным моментом J инерции требуется момент ускорения Ma согласно

причем посредством ω обозначена угловая скорость вращающейся массы m. Между углом α поворота и угловой скоростью ω существует взаимосвязь:

На изображениях, представленных в сечении, согласно фиг. 2 и 3, также нанесен угол α поворота, на который центр тяжести массы загруженного материала 13 отклонен, соответственно по отношению к положению покоя при остановленном барабане 2.

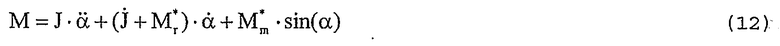

Для того чтобы привести барабан 2 во вращательное движение, вырабатываемый приводом 6 приводной момент М противодействует моменту Mr трения, обусловленному потерями на трение в опоре барабана 2, а также возвращающему моменту мельницы, вызываемому отклонением загруженного материала, и вырабатывает к тому же необходимый для вращения момент Ма ускорения. Таким образом, справедливо следующее:

В предположении статического момента J инерции и при задании последовательности 14 тестирования привода с двумя прямоугольными импульсами одинаковой высоты ΔМ1 = ΔМ2 = ΔМ импульсов и с одинаковыми длительностями Δt1 = Δt2 = Δt импульсов получается искомое первое оценочное значение для момента J инерции из уравнения (1):

причем изменение Δn числа оборотов определяется из измеренной или ожидаемой характеристики 15 или 16 числа оборотов, и осуществляется пересчет между угловой скоростью ω, заданной в величине дуги в секунду, и числом n оборотов, заданным в оборотах в минуту. Через С обозначен коэффициент пропорциональности.

Параметры ΔМ и Δt последовательности 14 тестирования привода выбираются таким образом, что, с одной стороны, в результате получается определяемый эффект измерения на характеристике 15 или 16 числа оборотов, а с другой стороны, изменение Δn числа оборотов остается достаточно малым, чтобы во время фазы измерений не повлиять заметным образом на продолжающийся режим работы и, прежде всего, производительность мельницы 1. Получаемое в результате малое изменение Δn числа оборотов, кроме того, гарантирует, что зависимости от числа оборотов, например, момента J инерции и момента Mm мельницы не проявляются и статические условия, принятые ранее в качестве предпосылки, и фактически имеют место с хорошим приближением. Поэтому в примере осуществления высоты ΔМ1 = ΔМ2 = ΔМ импульсов составляют примерно 5% от основного значения М0. Длительности Δt1 = Δt2 = Δt импульсов составляют примерно 5 с.

На основе оценочного значения для момента J инерции, определенного согласно уравнению (4), можно сделать вывод относительно собственно представляющего интерес уровня заполнения.

В общем случае для момента J инерции справедливо соотношение:

причем через r обозначено расстояние дифференциальной массы от оси 7 вращения.

Как видно из представлений согласно фиг.2 и 3, загружаемый материал 13 находится, по меньшей мере, в середине в пределах сегмента круговой дуги. Для обоих состояний распределения, показанных на фиг.2 и 3, также изображены соответствующие хорды 17 и 18 принятых сегментов круговой дуги. Их мысленные точки пересечения со стенкой барабана образуют также показанные на фиг.2 и 3 углы β заполнения, которые зависят от соответствующего состояния распределения загруженного материала 13 внутри барабана 2.

Оказалось, что допущение распределения загруженного материала в форме сегмента круговой дуги на практике очень хорошо выполняется, по меньшей мере, пока число n оборотов находится в обычном диапазоне, ниже критического числа nkrit оборотов.

Поэтому сравнение определенного согласно уравнению (4) оценочного значения для момента J инерции с аналитически или численно вычисляемым моментом инерции вращающейся вокруг оси вращения массы в форме сегмента круговой дуги дает информацию о действительном заполнении.

Со ссылкой на представление согласно фиг.5 можно для момента инерции вращающейся вокруг оси вращения массы в форме сегмента круговой дуги вывести следующее правило вычисления из уравнения (5):

причем через ρ обозначена принятая постоянной и примерно известная плотность загружаемого материала, через R - радиус барабана и через l - осевая длина барабана в направлении оси 7 вращения.

Определенное согласно уравнению (4) оценочное значение для момента J инерции вводится в уравнение (6). Полученное в результате соотношение решается либо аналитически, либо численно относительно угла β заполнения барабана. При необходимости он может быть пересчитан в высоту hf заполнения согласно следующему соотношению:

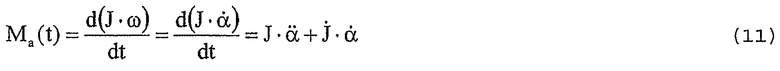

Результаты измерений можно далее уточнить, если учитываются временные зависимости различных параметров влияния, в частности момента J инерции. Для этого уравнение (3) моментов полностью динамизируется, то есть вводятся зависимости отдельных моментов от времени t:

Принимается зависимый от числа оборотов момент Mr(t) трения, определяемый согласно:

причем через M*r обозначается постоянный во времени коэффициент трения. Временная зависимость произведения согласно уравнению (9) вызывается, таким образом, исключительно числом n оборотов или угловой скоростью ω.

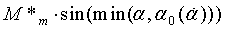

Кроме того, учитывается зависимая от угла поворота и, тем самым, также зависимая от времени характеристика мельницы. Она входит в восстанавливающий момент Mm(t) мельницы:

причем через M*m обозначается постоянный во времени коэффициент возврата. Временная зависимость, таким образом, вновь определяется только сомножителем sin(α), то есть через зависимый от времени угол α поворота.

В случае момента Ma(t) ускорения, наряду с временной зависимостью угловой скорости ω, теперь также учитывается временная зависимость момента J инерции. Она проявляется следующим образом:

С учетом уравнений (9) - (11) можно преобразовать уравнение (8) следующим образом:

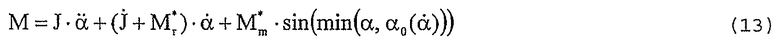

В предположении малых углов α поворота, для которых справедливо sin(α)≈α, уравнение (12) становится дифференциальным уравнением затухающего маятника.

Чтобы воспроизвести условия внутри барабана 2 по возможности реалистичным образом, кроме того, вводится дополнительное условие. Как уже пояснялось со ссылками на фиг.2 и 3, загруженный материал падает или сползает вновь вниз, когда он достигает определенного верхнего положения на стенке барабана. Этому верхнему положению может соответствовать граничный угол α0 поворота. Он также зависит от угловой скорости ω. В уравнении (12) в качестве дополнительного условия также может быть дополнительно введено ограничение угла α поворота, определяемое зависимым от числа оборотов граничным углом α0 поворота:

Уравнение (13) можно решить численным способом, например, посредством разложения в окрестности рабочей точки α0.

При этом может включаться дополнительная информация о поведении мельницы 1, которая, например, была получена во время фазы запуска или во время состояния покоя. В частности, момент J инерции пустого барабана 2 может определяться во время запуска без каких-либо проблем. Наряду с этим, может также определяться момент J инерции барабана 2, загруженного при испытательной загрузке, посредством опыта движения по инерции, выполняемого в течение фазы запуска, при котором привод 6 скачкообразно отключается. Длительность периода результирующего колебания получается согласно известным уравнениям для затухающего физического маятника.

Полученная таким образом дополнительная информация может применяться, в частности, для калибровки способа определения состояния заполнения.

В одном варианте определяются таким образом и с учетом полученной и еще неотфильтрованной характеристики 15 изменения числа n оборотов корректирующие коэффициенты, зависимые от времени и/или от числа оборотов, которые принимаются во внимание при оценке уравнений (4) и (6). Эти корректирующие коэффициенты могут, например, описывать зависимое от времени отклонение от точного распределения в форме сегмента круговой дуги загруженного материала 13 внутри барабана 2. При этом также оцениваются отклонения, имеющиеся в полученной характеристике 15, чтобы достичь очень точного и актуального по времени результата для уровня заполнения.

В другом предпочтительном варианте полностью динамическое моделирование применяется только автономным образом (offline), чтобы иметь возможность лучше анализировать влияние трения, описываемое в уравнении (13) через  , и влияние восстанавливающего момента, описываемое в уравнении (13) через

, и влияние восстанавливающего момента, описываемое в уравнении (13) через  . Так, можно из структуры уравнения (13) оценивать, например, форму скачкообразного отклика.

. Так, можно из структуры уравнения (13) оценивать, например, форму скачкообразного отклика.

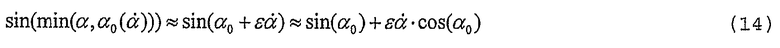

Если в текущем режиме работы угол α поворота уже достиг условия проскальзывания α0, то зависимость числа оборотов можно приближенным образом линеаризовать. При этом приближенно справедливо:

причем через ε обозначено малое возмущение. При этом приближении уравнение (13) упрощается, так что оно имеет известную структуру РТ1-звена.

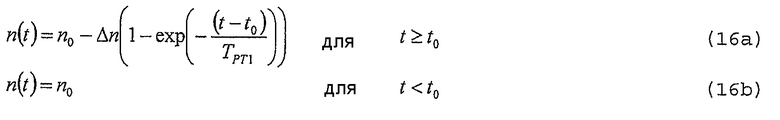

Решение дифференциального уравнения РТ1-звена при скачкообразном возбуждении известно. Оно имеет общеизвестную форму:

причем через К обозначена постоянная амплитуды, а через ТРТ1 - постоянная времени РТ1-звена. Перенос на показанное на верхней диаграмме на фиг.6 скачкообразное возбуждение 19 с отрицательным скачком приводного момента М к моменту времени t0 получается на основе следующей РТ1-модели основной структуры показанного на нижней диаграмме на фиг.6 скачкообразного отклика 20 для числа n(t) оборотов:

Приближенно ожидаемые функции согласно уравнению (15) или (16) подгоняются к измеренным данным. Эта подгонка дает параметры К и, соответственно, Δn и ТРТ1, которые сначала еще неизвестны. За исключением смещения n0, отклик на скачок от М0 до М0-ΔМ определяется, по меньшей мере, сначала посредством крутизны

Таким образом, вновь получается статический случай (сравни с уравнением (4)). В целом, можно, таким образом, посредством подгонки РТ1-звена со свободными параметрами Т и К или Δn к измеренной временной характеристике 15 также и в динамическом случае определить момент J инерции из начальной крутизны К/Т.

При приближении согласно уравнению (14) нелинейная (синусоидальная) составляющая была линеаризована и рассматривалась как малое возмущающее воздействие ε. Посредством оценки начальной крутизны РТ1-звена упрощаются аналитические взаимосвязи, так как некоторые комплексные неизвестные члены могут сокращаться. Но если учитывать, например, еще более высокие порядки в ε, то получаются квадратичные члены в  , так что дифференциальное уравнение (13) становится аналитически больше не решаемым.

, так что дифференциальное уравнение (13) становится аналитически больше не решаемым.

Однако тогда можно получить разложение, например, исходя из теории возмущений, выражения для возмущающего воздействия:

причем α0(t) является решением системы в отсутствие возмущающих воздействий. Так, из измеренных данных сначала определяется число n оборотов или момент J инерции приближенным образом путем обратного вычисления из решения в отсутствие возмущающих воздействий. Полученное в результате решение в отсутствие возмущающих воздействий для числа n оборотов, которое, по существу, соответствует ожидаемой временной характеристике 16 согласно фиг.4, вычитается из измеренной временной характеристики 15 согласно фиг.4. Только показанный на диаграмме согласно фиг.7 результирующий дифференциальный сигнал 21 возмущения исследуется далее на его частотные составляющие. Такой способ является численным образом предпочтительным, потому что известные абсолютные составляющие (=ожидаемая временная характеристика 16) уже исключены.

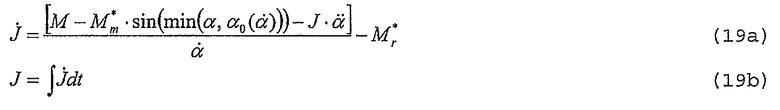

Кроме того, из определенной характеристики 15 числа оборотов, которая представляет скачкообразный отклик, посредством инверсии модели и с учетом уравнения (13) можно сделать вывод относительно действительного уровня заполнения. Для этого можно на основе уравнения (13) составить следующую систему уравнений:

которая включает в себя два отдельных уравнения. Момент J инерции и его первая производная  по времени являются неизвестными величинами, которые должны быть определены. Известными, напротив, являются заданный и, при необходимости, также еще раз измеренный приводной момент М, а также измеренная угловая скорость

по времени являются неизвестными величинами, которые должны быть определены. Известными, напротив, являются заданный и, при необходимости, также еще раз измеренный приводной момент М, а также измеренная угловая скорость  , которая, по существу, соответствует числу n оборотов. Кроме того, можно определить постоянный во времени восстанавливающий коэффициент M*m и постоянный во времени коэффициент M*r трения, по меньшей мере, приближенно, на основе статического расчета.

, которая, по существу, соответствует числу n оборотов. Кроме того, можно определить постоянный во времени восстанавливающий коэффициент M*m и постоянный во времени коэффициент M*r трения, по меньшей мере, приближенно, на основе статического расчета.

Решением (численным способом) дифференциального уравнения (13) является зависимый от различных параметров угол  поворота или легко определяемое отсюда число n оборотов барабана 2 при заданных J(t) и M(t). Однако, по меньшей мере, в качестве промежуточного параметра, представляет интерес, прежде всего, момент J(t) инерции. Под инверсией модели понимают аналитическое разложение уравнения (13) по J(t). Для общего, динамического дифференциального уравнения это не получится. Для численного решения можно применить, например, следующие функции составляющих по J:

поворота или легко определяемое отсюда число n оборотов барабана 2 при заданных J(t) и M(t). Однако, по меньшей мере, в качестве промежуточного параметра, представляет интерес, прежде всего, момент J(t) инерции. Под инверсией модели понимают аналитическое разложение уравнения (13) по J(t). Для общего, динамического дифференциального уравнения это не получится. Для численного решения можно применить, например, следующие функции составляющих по J:

При этом дифференциальное уравнение решается с опережением, и результат сравнивается с измеренными значениями. В уравнении (20) J0 обозначает решение статической задачи, и J1(t) является синусоидальной функцией возмущающего воздействия, таким образом, J1(t)=sin(t/TSt). Периодичность TSt возмущающего воздействия может рассчитываться, в частности, из числа n оборотов и из окружного расстояния захватов (перемычек) в барабане 2. Проблема оптимизации в параметрах pn решается с измеренными данными, например, посредством подгонки по методу наименьших квадратов. Это может, в частности, автоматизированным способом, а также оперативно (online) осуществляться и во время работы мельницы.

В другом предпочтительном варианте уравнение моментов (3) динамизируется частично. Момент J инерции и момент Mm мельницы принимаются в качестве статических, в то же время момент Mr трения согласно уравнению (9) принимается в качестве зависимого от числа оборотов. Таким образом, получается следующее уравнение моментов:

Если уравнение (21) рассматривается для одного скачка приводного момента ΔМ, то оно упрощается до следующего вида:

Уравнение (22) имеет структуру РТ1-звена с дифференциальным уравнением

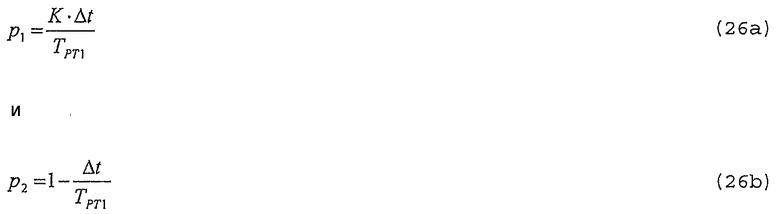

Сравнение уравнений (22) и (23) дает следующие взаимосвязи:

Уравнения (24с) и (24d) устанавливают взаимосвязь между коэффициентом M*r трения и моментом J инерции, которые в уравнении (21) не известны и должны быть определены, и коэффициентом К усиления и постоянной времени ТРТ1 РТ1-звена. Коэффициент К усиления и постоянная времени ТРТ1 могут определяться посредством идентификации параметров из измеренных значений приводного момента М и числа n оборотов. Предложено идентифицировать два параметра К и ТРТ1, причем модель режима работы мельницы, то есть РТ1-звено, линейна.

Идентификация параметров осуществляется посредством алгоритма минимизации, который минимизирует, например, квадратичную ошибку. Идентификация параметров может проводиться непрерывно во времени или дискретно во времени. Так как современные вычислительные блоки работают дискретно во времени, далее поясняется дискретная во времени идентификация параметров.

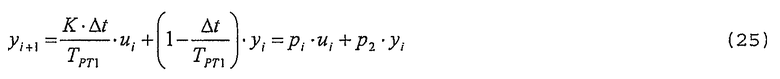

Если уравнение (3) дискретизируется, то получается:

где Δt является временем дискретизации, и

Вычисление неизвестных параметров осуществляется минимизацией суммы квадратичных ошибок между выходом yi модели и соответствующими измеренными значениями yi Mess по N временным шагам. Тем самым, надо минимизировать функционал качества

В качестве решения для переопределенной системы уравнений получается в матричной записи:

причем р - вектор из р1 и р2 и y Mess - вектор из y2 Mess по yN+1 Mess. М - матрица из вектора u и y, причем u содержит измеренные входные значения от u1 до uN и вектор y содержит измеренные значения от y1 Mess до yN Mess.

Особенно простым становится уравнение (28), если рассматриваются только N=2 временных шага. Так как только два параметра необходимо определить, то достаточно рассмотрения двух временных шагов. Из уравнения (28) получается:

Посредством введения сокращений из уравнения (29) получается следующее:

Уравнение (30) может быть решено относительно р, так что получается следующее уравнение

Для неизвестных параметров р1 и р2 получается, таким образом, следующее:

b1 и b2 являются элементами вектора b, и aij - элементы матрицы А в i-й строке и j-м столбце.

Так как а12 всегда равно а21, неизвестные параметры р1 и р2 могут быть определены путем оценки двух следующих друг за другом временных шагов, причем оцениваются только пять значений, а именно а11, а12, а22, b1, b2. Таким образом, неизвестные параметры р1 и р2 могут быть также определены в вычислительных блоках с ограниченной вычислительной мощностью и емкостью памяти. С помощью параметров р1 и р2 и известного времени дискретизации Δt можно вычислить коэффициент К усиления и постоянную времени ТРТ1 РТ1-звена. Из коэффициента К усиления и постоянной времени ТРТ1 может также вычисляться неизвестный коэффициент Mr* трения и неизвестный момент J инерции. С помощью этих вычисленных параметров может обычным образом делаться вывод относительно уровня заполнения барабана 2.

Если система уравнений плохо сформирована, то помощь оказывает разложение по сингулярным значениям. В качестве альтернативы, может также проводиться преобразование Хаусхолдера или QR-разложение согласно Грам-Шмидту.

С помощью представленного способа могут также определяться более сложные линейные модели с тремя или более свободными параметрами.

Все вышеописанные шаги способа проводятся в блоке 3 управления и регулирования, в частности в центральном блоке 9 вычисления. Это осуществляется предпочтительным образом автоматически и циклически в течение осуществляемого режима работы, так что в блоке 3 управления и регулирования имеется очень точно определенная информация о соответственно текущем заполнении барабана 2. Она может применяться для улучшенного управления и/или регулирования режима работы мельницы.

В другом выполнении способа для определения уровня заполнения можно также работать без специально заданной последовательности 14 тестирования привода и вместо этого можно работать с приводным моментом М, который устанавливается на основе принятого для нормального режима работы мельницы регулятором 11 привода задания для привода 6. И в этом случае определенная характеристика 15 числа n оборотов подвергается в блоке 3 регулирования и управления, прежде всего, преобразованию Фурье.

Затем подвергнутый преобразованию Фурье частотный сигнал характеристики числа n оборотов, а также его амплитуда и фазовое положение исследуются. Отсюда можно вывести информацию о действительном уровне заполнения барабана 2, а также, при необходимости, о других рабочих параметрах, таких как распределение массы в барабане 2, распределение величины зерна в рудном материале 5 и доля стальных шариков.

Изобретение относится к способу для определения уровня заполнения загруженного барабана мельницы. Барабан посредством привода нагружается приводным моментом и приводится во вращательное движение. Приводной момент на приводе устанавливается в соответствии с заданной последовательностью тестирования привода. Определяется временная характеристика числа оборотов барабана, вызванного последовательностью тестирования привода, и подвергается анализу. На основе результатов анализа определяется уровень заполнения. Обеспечивается определение действительного уровня заполнения барабана во время работы мельницы. 2 н. и 14 з.п. ф-лы, 7 ил.

1. Способ для определения уровня (β, hf) заполнения загруженного барабана (2) мельницы (1), причем:

a) барабан (2) посредством привода (6) нагружается приводным моментом (М) и приводится во вращательное движение (ω),

b) приводной момент (М) на приводе (6) устанавливается в соответствии с заданной последовательностью (14; 19) тестирования привода,

отличающийся тем, что

c) определяется временная характеристика (15) числа оборотов (n) барабана (2), вызванного последовательностью (14; 19) тестирования привода,

d) определенная характеристика (15) числа оборотов подвергается анализу, причем при анализе характеристики (15) числа оборотов определяется момент (J) инерции загруженного и приведенного в движение барабана (2), и

е) на основе результатов анализа определяется уровень (β, hf) заполнения.

2. Способ по п.1, отличающийся тем, что при анализе характеристики (15) числа оборотов из определенной временной характеристики (15) числа оборотов посредством преобразования Фурье формируется сигнал частоты числа оборотов, который исследуется, в частности, в отношении включенных в него частотных составляющих.

3. Способ по п.2, отличающийся тем, что из наличия частотных составляющих, определенных из амплитуды или из фазы, делается вывод относительно уровня заполнения.

4. Способ по п.2 или 3, отличающийся тем, что в качестве последовательности тестирования привода задается постоянный приводной момент или применяется приводной момент (М0), который для нормального режима работы мельницы (1) задается, в частности, регулятором (11) привода.

5. Способ по п.1, отличающийся тем, что при анализе характеристики (15) числа оборотов полученная характеристика (15) числа оборотов подвергается фильтрации или формированию среднего значения.

6. Способ по п.1, отличающийся тем, что в качестве последовательности (14; 19) тестирования привода задается приводной момент (М) с, по меньшей мере, одним скачкообразным изменением, в частности, с изменением в форме прямоугольного импульса.

7. Способ по п.6, отличающийся тем, что изменение (ΔM; ΔМ1, ΔМ2) приводного момента (М) по отношению к выходному значению (М0) приводного момента (М) перемещается в диапазоне до 30%, в частности, до 10% и особенно до 2%.

8. Способ по п.6, отличающийся тем, что прямоугольный импульс имеет длительность (Δt; Δt1, Δt2) импульса и высоту (ΔM; ΔМ1, ΔМ2) импульса, задающую изменение приводного момента (М), и на основе длительности (Δt; Δt1, Δt2) импульса, высоты (ΔM; ΔМ1, ΔМ2) импульса и вызванного на основе последовательности (14) тестирования привода и определенного изменения (Δn) числа оборотов определяется первое измеренное значение для момента (J) инерции.

9. Способ по п.8, отличающийся тем, что для определения уровня (β, hf) заполнения определенное для момента (J) инерции нагруженного и приведенного в движение барабана (2) первое измеренное значение сравнивается с моментом (J) инерции сегмента круговой дуги, чтобы отсюда, в частности, определить угол (β) заполнения или высоту (hf) заполнения.

10. Способ по п.1, отличающийся тем, что принимается во внимание зависимость от времени или от числа оборотов момента (J) инерции посредством, по меньшей мере, одного дополнительно предусмотренного корректирующего коэффициента.

11. Способ по п.1, отличающийся тем, что предусмотренный для обычного режима работы мельницы (1) регулятор (10) числа оборотов отключается, по меньшей мере, в течение длительности (ТА) последовательности (14) тестирования привода.

12. Способ по п.1, отличающийся тем, что из характеристики (15) числа оборотов и последовательности (14; 19) тестирования привода определяется момент (J) инерции нагруженного и приведенного в движение барабана (2) и статический коэффициент (Мr*) трения момента трения, зависимого от числа оборотов.

13. Способ по п.12, отличающийся тем, что определение момента (J) инерции и статического коэффициента (Мr*) трения осуществляется на основе линейной модели, причем линейная модель описывает зависимость числа (n) оборотов от приводного момента (М).

14. Способ по п.13, отличающийся тем, что линейная модель является РТ1-звеном, и для определения момента (J) инерции и статического коэффициента (Мr*) трения РТ1-звено в два момента времени настраивается с измеренными значениями числа (n) оборотов и приводного момента (М).

15. Управляющее устройство для мельницы (1), причем мельница (1) содержит привод (6) и барабан (2), на котором предусмотрен датчик (8) числа оборотов для определения числа n оборотов барабана (2), причем управляющее устройство снабжено программным кодом, который имеет команды управления, которые побуждают управляющее устройство к выполнению способа для определения уровня (β, hf) заполнения загруженного барабана (2) мельницы (1) по п.1, причем управляющее устройство содержит вычислительный блок (9), регулятор (10) числа оборотов, связанный с датчиком (8) числа оборотов, и регулятор (11) привода, связанный с приводом (6), причем регулятор (10) числа оборотов и регулятор (11) привода соединены друг с другом посредством переключателя (12), и при этом регулятор (10) числа оборотов, регулятор (11) привода и переключатель (12) соединены с вычислительным блоком (9).

16. Управляющее устройство по п.15, причем вычислительный блок (9) выполнен в форме блока микрокомпьютера, микропроцессора или микроконтроллера.

| Способ контроля загрузки шаровой мельницы | 1989 |

|

SU1620141A1 |

| Способ автоматического контроля барабанной мельницы | 1987 |

|

SU1607952A1 |

| US 4722485 А, 02.02.1988 | |||

| DE 4215455 А1, 18.11.1993 | |||

| DE 19747628 А1, 06.05.1999. | |||

Авторы

Даты

2012-01-27—Публикация

2007-06-19—Подача