Изобретение относится к области металлургии, а именно к способам производства холоднокатаного горячеоцинкованного высокопрочного проката из стали с двухфазной феррито-мартенситной структурой, который может быть использован в автомобильной промышленности.

Одним из определяющих качеств автолиста является его способность к вытяжке при штамповке деталей автомобиля. Холоднокатаные горячеоцинкованные полосы в зависимости от класса прочности должны соответствовать определенному комплексу механических свойств. При этом производимый прокат в настоящее время, как правило, имеет значения относительного удлинения на нижнем пределе предъявляемых требований, а также наблюдается нестабильность значений прочностных характеристик в пределах одного класса прочности, что затрудняет переработку проката у потребителей.

Известен способ изготовления холодно- или горячекатаной ленты из двухфазной стали с повышенной прочностью и высокой характеристикой деформируемости, предназначенной, в частности, для автомобилей с облегченной конструкцией, содержащей следующие элементы, вес. %: углерод от 0,1 до 0,16%, алюминий от 0,02 до 0,05%, кремний от 0,40 до 0,60%, марганец 1,5 до 2,0%, фосфор меньше или равно 0,020%, сера меньше или равно 0,003%, азот меньше или равно 0,01%, ниобий больше или равно 0,01%, ванадий больше или равно 0,02%, остальное - железо и присущие стали сопутствующие элементы, а также оптимальная добавка титана, при этом двухфазная структура образуется при непрерывном отжиге, согласно которому холодно- или горячекатаную стальную ленту нагревают в проходной печи за одну стадию до температуры от 820 до 1000°С, предпочтительно от 840 до 1000°С, затем отожженную стальную ленту охлаждают с температуры отжига при скорости от 15 до 30°С/с. Способ обеспечивает получение однородных механических и технологических свойств при изготовлении ленты различной толщины (Патент RU 2443787, МПК C21D 8/02, C21D 9/46, С22С 38/12, опубликован 27.02.2012).

Недостаток данного способа заключается в том, что термообработка производится до температур значительно выше Ас3, что может привести к формированию разнозернистой структуры и, следовательно, к анизотропии свойств, а также частичному превращению аустенита не по мартенситному, а бейнитному механизму, что отрицательно сказывается на комплексе механических свойств двухфазной стали.

Наиболее близким аналогом является способ производства холоднокатаного горячеоцинкованного проката из стали с двухфазной феррито-мартенситной структурой, включающий горячую прокатку сляба, травление, холодную прокатку и нанесение цинкового покрытия, при этом сталь содержит следующие элементы, мас, %: 0,05-0,4 углерода, 0,01-3,0 кремния, 0,1-3,0 марганца, ≤0,04 фосфора, ≤0,05 серы, ≤0,01 азота, 0,01-2,0 алюминия, суммарное содержания кремния и алюминия более 0,5, остальное железо неизбежные примеси. При изготовлении стального листа сляб нагревают до 1100°С или выше, горячую прокатку завершают при температуре превращения Ar3 или выше, смотку производят при температуре 700°С и ниже, степень обжатия при холодной прокатке 40-70%, отжиг ведут при температуре 730-900°С (JP 5953693, МПК C21D 9/46, опубл. 20.07.2016).

Недостатком известного способа является высокое содержания кремния в химическом составе. Высокое содержание кремния при производстве оцинкованного металла приводит к окислению поверхности металлопроката в восстановительной азотно-водородной атмосфере печи термохимического отжига, что приводит к образованию недопустимого дефекта «непрооцинковка».

Техническим результатом настоящего изобретения является обеспечение стабильного повышенного уровня пластичности и снижение затрат на производство холоднокатаного горячеоцинкованного проката из стали с двухфазной феррито-мартенситной структурой, при сохранении комплекса прочностных свойств, присущего классу прочности 590, 600, 780, и 980 МПа.

Указанный технический результат достигается тем, что в способе производства холоднокатаного горячеоцинкованного проката из стали с двухфазной феррито-мартенситной структурой, включающий горячую прокатку сляба, травление и холодную прокатку, согласно которому после горячей прокатки сляба проводят охлаждение водой, смотку полосы в рулон, а после холодной прокатки проводят обработку полосы в агрегате непрерывного горячего цинкования путем нагрева до температуры отжига, выдержки, ускоренного охлаждения, нанесения цинкового покрытия и дрессировки, при этом сляб получают из стали, имеющей следующий химический состав, мас. %

при этом полосу нагревают до температуры отжига 730-800°С, ускоренное охлаждение проводят со скоростью 20-35°С/сек и заканчивают при температуре 450-500°С, а дрессировку осуществляют с удлинением 0,3-0,7%.

Кроме того, горячую прокатку заканчивают при температуре 780-890°С, смотку полосы в рулон проводят при температуре не менее 560°С, а удельное натяжение полосы в агрегате непрерывного горячего цинкования на стадиях нагрева, выдержки, охлаждения и нанесения цинкового покрытия составляет не менее 0,4 кг/мм2.

Сущность изобретения заключается в следующем. Обеспечение необходимого комплекса механических свойств, включающего предел прочности, предел текучести, отношение предела текучести к пределу прочности и относительное удлинение, достигается использованием определенного химического состава и способа производства холоднокатаного горячеоцинкованного проката из стали с двухфазной феррито-мартенситной структурой.

Углерод - один из упрочняющих элементов, при содержании углерода менее 0,06% прочностные свойства стали ниже допустимого уровня. Увеличение содержания углерода более 0,14% приводит к снижению пластичности стали, что недопустимо.

Кремний, марганец, хром и молибден также являются упрочняющими элементами в двухфазной феррито-мартенситной стали.

Кремний в диапазоне не более 0,35% повышает устойчивость аустенита в результате ускорения выделения феррита и обогащения оставшейся части аустенита углеродом, что способствует увеличению пластичности феррита за счет снижения в нем углерода.

Марганец играет важную роль в процессе образования и стаблизации аустенита. При содержании марганца более 2,6% ухудшается процесс смачивания полосы цинком. При содержании марганца менее 1,3% невозможно получить требуемые прочностные характеристики.

Хром в диапазоне 0,20-0,60% повышает прокаливаемость аустенита и его устойчивость во время охлаждения после отжига в межкритическом интервале температур, что способствует образованию мартенсита во время ускоренного охлаждения. Введение хрома понижает температуру начала мартенситного превращения и позволяет снизить отношение предела текучести к пределу прочности.

Молибден в количестве не более 0,30% эффективно замедляет ферритное и перлитное превращения при охлаждении после термообработки, а также замедляет бейнитное превращение.

Алюминий в пределах 0,02-0,08% способствует образованию феррита. Содержание алюминия за пределами указанного диапазона может привести к росту температуры превращения в межкритическом диапазоне и невозможности полной аустенизации, росту температуры начала мартенситного превращения.

Ниобий не более 0,08% формирует выделения карбонитридов, которые замедляют ход рекристаллизации и в результате перед аустенито-ферритным превращением сохраняется нерекристаллизованная аустенитная структура с большой площадью поверхности границ на единицу объема. А так как эта характеристика отвечает за зарождение зерен феррита, то в результате получается мелкозернистая структура

Фосфор понижает чувствительность аустенита к температуре нагрева, расширяя двухфазную область, и является наиболее эффективным твердорастворным упрочнителем феррита, поэтому его содержание не должно превышать 0,02%

Сера оказывает негативное влияние на свойства двухфазной стали, поэтому ее содержание не должно превышать 0,02%.

Отжиг при температуре 730-800°С способствует более полному протеканию процессов рекристаллизации и фазового превращения, что позволяет достигнуть необходимого уровня пластичности стали.

Ускоренное охлаждение до температуры 450-500°С и последующее низкотемпературное перестаривание позволяют получать мартенсит в необходимом объеме для улучшения прочностных характеристик металла.

Охлаждение со скоростью 20-35°С/сек позволяет получить требуемый уровень механических свойств, при запредельных значениях не удается получить необходимые свойства.

Дрессировка с удлинением 0,3-0,7% позволяет получить необходимую микрогеометрию поверхности и механические свойства готового проката.

Кроме того, завершение горячей прокатки при температуре 780-890°С обеспечивает наиболее высокий комплекс механических свойств горячеоцинкованного проката. Смотка полосы при температуре не менее 560°С приводит к увеличению количества и размеров нановыделений, сформировавшихся в аустените при охлаждении смотанного рулона, что способствует получению высоких значений относительного удлинения холоднокатаного проката после отжига.

Удельное натяжение полосы в агрегате непрерывного горячего цинкования на стадиях нагрева, выдержки, охлаждения и нанесения цинкового покрытия составляет не менее 0,4 кг/мм2. Это приводит к более раннему протеканию процессов рекристаллизации и фазового превращения, формированию большого количества зародышей новых зерен, повышению однородности и дисперсности структуры, более полному диффузионному перераспределению элементов между аустенитом и ферритом в соответствии с их равновесным содержанием при заданной температуре отжига.

Пример реализации способа.

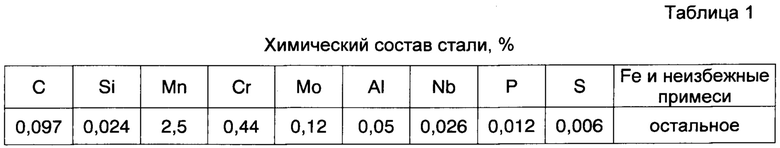

В кислородном конвертере выплавили сталь, химический состав которой приведен в таблице 1.

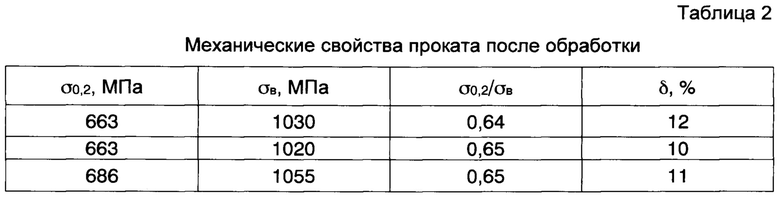

Непрерывнолитые слябы из стали с указанным химическим составом нагревали в методической печи до 1150°С и прокатывали на непрерывном стане до толщины 3 мм. Горячую прокатку заканчивали при температуре 830°С, полосу охлаждали на установке ламинарного охлаждения и сматывали в рулон при температуре 610°С. Полученные рулоны подвергали травлению в непрерывном травильном агрегате. Затем травленые полосы прокатывали на 5-клетевом стане до толщины 1,0 мм. Нагартованный прокат обрабатывали в агрегате непрерывного горячего цинкования. Прокат нагревали до 765°С, ускоренно охлаждали до 470°С. Удельное натяжение полосы на стадиях нагрева, выдержки, охлаждения и нанесения цинкового покрытия составляло 0,5 кг/мм2, дрессировку осуществляли с удлинением 0,5%. Механические свойства проката класса прочности 980 МПа после обработки представлены в таблице 2.

Из приведенных данных видно, что предлагаемый способ производства холоднокатаного горячеоцинкованного проката из стали с двухфазной феррито-мартенситной структурой позволяет получить требуемый уровень механических свойств для класса прочности 980 МПа.

Таким образом, опытная проверка показала приемлемость найденного технического решения для достижения поставленной цели.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВЕРХПРОЧНОЙ СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СВЕРХПРОЧНОЙ СТАЛИ И ПОЛУЧАЕМОЕ ИЗДЕЛИЕ | 2002 |

|

RU2318911C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361936C1 |

| Способ производства холоднокатаных стальных полос для упаковочной ленты | 2023 |

|

RU2814356C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ НИОБИЕМ | 2016 |

|

RU2633196C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ АВТОЛИСТОВОЙ СТАЛИ | 2016 |

|

RU2633858C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА С ПОЛИУРЕТАНОВЫМ ПОКРЫТИЕМ | 2017 |

|

RU2649486C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2723872C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2563909C9 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

Изобретение относится к металлургии, а именно к способу производства холоднокатаного горячеоцинкованного высокопрочного листового проката из стали с двухфазной феррито-мартенситной структурой, который может быть использован в автомобильной промышленности. Проводят горячую прокатку сляба, после которой осуществляют охлаждение водой и смотку полосы в рулон. Затем осуществляют травление и холодную прокатку, после которой проводят обработку полосы в агрегате непрерывного горячего цинкования путем нагрева до температуры отжига, выдержки, ускоренного охлаждения, нанесения цинкового покрытия и дрессировки. Упомянутый сляб получают из стали, имеющей следующий химический состав, мас. %: углерод 0,06-0,14, кремний не более 0,35, марганец 1,3-2,6, хром 0,20-0,60, молибден не более 0,30, алюминий 0,02-0,08, ниобий не более 0,08, фосфор не более 0,02, сера не более 0,02, железо и неизбежные примеси остальное. Полосу нагревают до температуры отжига 730-800°С, ускоренное охлаждение проводят со скоростью 20-35°С/с и заканчивают при температуре 450-500°С, а дрессировку осуществляют с удлинением 0,3-0,7%. Кроме того, горячую прокатку заканчивают при температуре 780-890°С, смотку полосы в рулон проводят при температуре не менее 560°С, а удельное натяжение полосы в агрегате непрерывного горячего цинкования на стадиях нагрева, выдержки, охлаждения и нанесения цинкового покрытия составляет не менее 0,4 кг/мм2. Обеспечивается стабильное повышение пластичности и снижение затрат на производство холоднокатаного горячеоцинкованного проката из двухфазной стали с феррито-мартенситной структурой, при сохранении комплекса механических свойств. 2 з.п. ф-лы, 2 табл., 1 пр.

1. Способ производства холоднокатаного горячеоцинкованного проката из стали с двухфазной феррито-мартенситной структурой, включающий горячую прокатку сляба, травление и холодную прокатку, отличающийся тем, что после горячей прокатки сляба проводят охлаждение водой, смотку полосы в рулон, а после холодной прокатки проводят обработку полосы в агрегате непрерывного горячего цинкования путем нагрева до температуры отжига, выдержки, ускоренного охлаждения, нанесения цинкового покрытия и дрессировки, при этом сляб получают из стали, имеющей следующий химический состав, мас. %:

при этом полосу нагревают до температуры отжига 730-800°С, ускоренное охлаждение проводят со скоростью 20-35°С/с и заканчивают при температуре 450-500°С, а дрессировку осуществляют с удлинением 0,3-0,7%.

2. Способ по п. 1, отличающийся тем, что удельное натяжение полосы в агрегате непрерывного горячего цинкования на стадиях нагрева, выдержки, охлаждения и нанесения цинкового покрытия составляет не менее 0,4 кг/мм2.

3. Способ по п. 1, отличающийся тем, что горячую прокатку заканчивают при температуре 780-890°С, а смотку полосы в рулон проводят при температуре не менее 560°С.

| JP 5953693 B2, 20.07.2016 | |||

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361936C1 |

| US 20180127847 A9, 10.05.2018 | |||

| CN 107429369 B, 05.04.2019 | |||

| US 10711333 B2, 14.07.2020. | |||

Авторы

Даты

2021-06-09—Публикация

2020-07-08—Подача