Настоящее изобретение относится к способу механической обработки кромок плиты в процессе движения плиты, покрытой кромочной лентой, предпочтительно мебельной плиты, в соответствии с ограничительной частью пункта 1 формулы изобретения, а также к устройству для осуществления указанного способа.

Известно, что мебельные плиты, изготовленные из древесины или из материала на основе древесины, покрывают по краям так называемой кромочной лентой для того, чтобы традиционным образом завершить изготовление плиты, с верхней и нижней стороны имеющей декоративный слой, и, таким образом, создать благоприятный для пользователя внешний вид, а также защитить внутренний слой плиты от внешних воздействий.

При этом широко используют кромочные ленты из таких полируемых пластиковых материалов, как акрил или другой подобный материал, которые при тепловой обработке демонстрируют клеящую способность по меньшей мере с одной стороны, причем нагревание осуществляют, например, посредством лазерных или плазменных лучей.

Для соблюдения допусков по толщине плиты, то есть для того, чтобы обеспечить полное покрытие кромки плиты, кромочную ленту накладывают так, чтобы с верхней и/или с нижней стороны после приклеивания оставалась определенная выступающая часть, которую удаляют в процессе следующей технологической операции. При этом используют подходящие режущие инструменты, такие как фрезы, шаберы и другие подобные инструменты.

Однако при указанном снятии материала посредством режущего инструмента кромочная лента получает поверхностные повреждения, причем по сравнению с необработанной поверхностью обработанная поверхность становится более шероховатой. В результате, такая обработанная поверхность выглядит матовой, в том смысле, что она теряет свой блеск по сравнению с необработанной поверхностью, которая, в свою очередь, выглядит высокоглянцевой. С точки зрения дизайна это является серьезным недостатком, поскольку ухудшается внешний вид всей мебельной плиты.

Для устранения описанного недостатка в документе DE 202005002637 U1 предложено использование полировального инструмента, на который наносят вязкий или пастообразный полировальный материал.

Однако было установлено, что консистенция данного полировального материала является недостатком, в частности, с точки зрения функционирования всего устройства, поскольку полировальный материал, нанесенный на вращающийся полировальный инструмент, неконтролируемым образом выбрасывается в окружающее пространство. Это приводит к значительному загрязнению инструмента для механической обработки в целом, а также по меньшей мере зоны, окружающей полировальный инструмент. Очевидно, данное обстоятельство препятствует оптимальной работе, так как подобное загрязнение наносит вред оборудованию, задействованному в производственном процессе, в результате чего происходят частые остановки производства.

Задача настоящего изобретения заключается в том, чтобы усовершенствовать рассмотренные выше способ и устройство и, тем самым, обеспечить оптимизацию производственного процесса, в частности механической обработки кромочной ленты при незначительных конструктивных и производственно-технических затратах.

Указанная выше задача решена благодаря способу, характеризующемуся признаками пункта 1, и устройству, характеризующемуся признаками пункта 7 формулы изобретения.

Благодаря настоящему изобретению удается избежать загрязнения рабочей зоны, поскольку обеспечивается автоматическое покрытие полировального инструмента, такого как полировальная лента, вращающаяся полировальная щетка или диск, например твердым воском.

Настоящее изобретение позволяет предотвратить вышеописанные недостатки, обусловленные загрязнением рабочей зоны, вследствие чего увеличивается срок службы устройства в целом. Это приводит к заметной минимизации производственных затрат.

Согласно одному из предпочтительных вариантов изобретения полировальный материал наносят на полировальный инструмент через промежутки времени. Для этого удерживающее устройство содержит соответствующий регулятор, благодаря которому полировальный материал, например, в форме блока наносится на полировальный инструмент под таким давлением, которое обеспечивает перенос полировального материала на полировальный инструмент.

Неожиданно выяснилось, что благодаря полированию твердым воском достигается получение высокоглянцевой поверхности, которая, как указано выше, выглядела матовой из-за предшествующей механической обработки резанием. В результате, полученная глянцевая поверхность механически обработанной кромки соответствует той необработанной поверхности, которая по существу образует широкую сторону кромочной ленты с видимой стороны.

В принципе, при необходимости указанную свободную поверхность также можно подвергнуть процессу полирования. Для этого можно предусмотреть дополнительное удерживающее устройство, которое соответствует установленному для указанного процесса полировальному инструменту.

Кромочные ленты, используемые и механически обрабатываемые в соответствии с настоящим изобретением, изготовлены из акрилового стекла (РММА), термопластичного материала, например полиэтилентерефталата (PET) или поликарбоната.

Очевидно, что помимо указанного выше твердого воска возможно применение и других недеформируемых полировальных материалов, если их использование обеспечивает тот же результат, что и твердый воск, то есть создает высокоглянцевую поверхность механически обработанных участков.

В соответствии с еще одним вариантом изобретения в направлении движения плиты перед воздействием полировального инструмента, относящегося к соответствующей механически обработанной кромке, воздействует щетка, предпочтительно ламельная, в составе которой чередуются ламели из ткани и ламели из сизаля. При этом, в частности, ламели из сизаля предназначены для обработки радиуса, полученного в результате механической обработки и представляющего собой плавный переход от верхней поверхности плиты к широкой стороне кромочной ленты.

Ламельная щетка предпочтительно вращается с частотой 1400 мин-1, причем она ориентирована в направлении движения плиты точно так же, как ориентированы последующие полировальные щетки.

Кроме того, согласно настоящему изобретению перед действием ламельной щетки предусмотрено нанесение чистящего реагента, которое выполняется известным способом посредством распылительной форсунки.

В качестве полировальной щетки, которая покрывается недеформируемым полировальным материалом, наиболее предпочтительным оказалось использование тканевой щетки, в данном случае в форме ламельной щетки, которая, предпочтительно приводится во вращение с частотой 2000 мин-1.

При этом за указанной щеткой установлена дополнительная щетка, выполненная в виде так называемого суконного полировального круга или матерчатого полировального круга, который приводится во вращение с частотой 1400 мин-1, причем все вращающиеся инструменты движутся в том же направлении, что и плита.

Между полировальным инструментом, на который нанесен полировальный материал, и суконным полировальным кругом распыляют чистящий реагент, благодаря чему достигается оптимальное состояние поверхности механически обработанной кромки.

Другие предпочтительные варианты осуществления изобретения раскрыты в зависимых пунктах формулы изобретения.

Далее приведено подробное описание предпочтительных вариантов осуществления изобретения со ссылкой на прилагаемые чертежи, на которых изображено следующее.

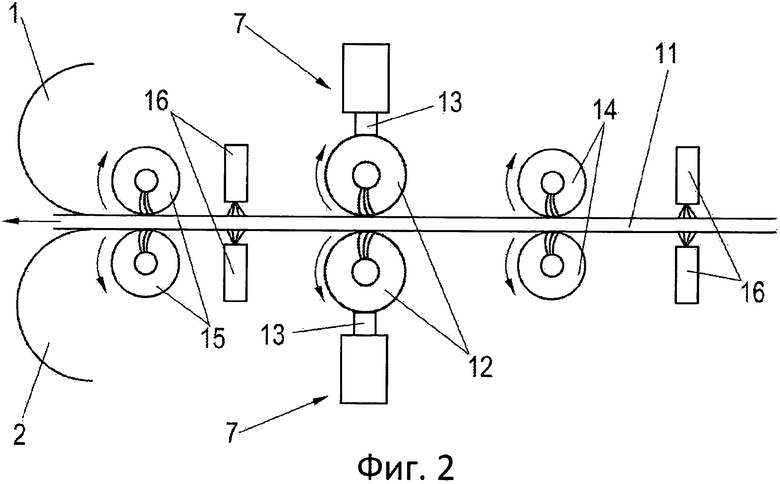

На фиг.1 схематично на виде сбоку показано устройство, предназначенное для осуществления предлагаемого способа.

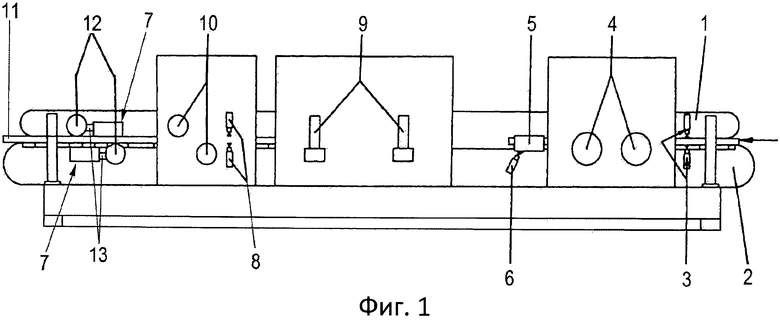

На фиг.2 схематично представлен частичный разрез устройства, выполненного согласно еще одному варианту осуществления изобретения и также схематично представленного на виде сбоку.

На фиг.1 показано устройство для механической обработки кромок плиты 11, имеющей покрытие или подлежащей нанесению покрытия, предпочтительно мебельной плиты. Указанное устройство содержит верхнюю ветвь 1 и нижнюю ветвь 2, между которыми непрерывно движется плита 11 в направлении, обозначенном стрелкой, которая на чертеже расположена справа.

Во входной зоне предусмотрены распылительные головки 3, которые обеспечивают подачу разделяющего агента на верхнюю и нижнюю стороны открытой пограничной области продольной кромки плиты.

За распылительными головками 3 расположены режущие инструменты 4 для точной размерной обработки, посредством которых осуществляют механическую обработку соответствующей кромки плиты, на которую еще не нанесено покрытие. Далее установлен прижимной ролик 5, посредством которого предварительно нагретая кромочная лента может быть прижата к кромке плиты, причем соединение кромочной ленты с плитой предпочтительно осуществляют лазерными или плазменными лучами. Указанные лучи нагревают кромочную ленту, которая по меньшей мере с одной стороны является клейкой, до тех пор, пока клейкое вещество не активируется.

Распылительное устройство 6 сопряжено с прижимным роликом 5. Указанное распылительное устройство 6 обеспечивает возможность распыления смазки на пограничные области плиты 11 и/или на прижимной ролик 5.

Для последующей обработки плиты 11 используют торцовочные пилы 9, а также кромочные фрезы 10, посредством которых удаляют выступающие с двух сторон плиты 11 краевые участки кромочной ленты.

Для того чтобы избежать приклеивания образующейся при механической обработке стружки на поверхности плиты 11 и на поверхности кромочной ленты в результате статического электричества, на указанные поверхности наносят антистатическое охлаждающее вещество посредством распылителей 8, установленных перед кромочными фрезами 10.

После удаления выступающих частей кромочной ленты осуществляют полирование механически обработанных кромок кромочной ленты посредством вращающихся полировальных дисков 12, на которые нанесен недеформируемый полировальный материал 13, предпочтительно твердый воск.

Для этого предусмотрено удерживающее устройство 7, в котором содержится указанный полировальный материал 13, причем указанное устройство обеспечивает прижатие указанного полировального материала 13 к полировальному диску 12. В рассматриваемом варианте изобретения одно удерживающее устройство 7 соединено соответственно с верхней ветвью 1 и нижней ветвью 2.

На фиг.2 в увеличенном масштабе показана зона полирования в частичном разрезе предлагаемого устройства. На чертеже видно, что в направлении движения плиты перед полировальными дисками 12 расположены ламельные щетки 14, которые используют после нанесения чистящего реагента посредством распылительных форсунок 16, причем указанные ламельные щетки состоят из чередующихся ламелей из ткани и ламелей из сизаля.

За полировальными дисками 12 расположены дополнительные распылительные форсунки 16 для нанесения чистящего реагента. После нанесения чистящего реагента посредством указанных форсунок следует применение вращающихся, так называемых суконных полировальных кругов 15, в которых содержатся только ламели из ткани. Можно видеть, что направление вращения всех полировальных инструментов соответствует направлению движения плиты 11.

НОМЕРА ПОЗИЦИЙ

1 верхняя ветвь

2 нижняя ветвь

3 распылительная головка

4 режущий инструмент для точной размерной обработки

5 прижимной ролик

6 распылительное устройство

7 удерживающее устройство

8 распылитель

9 торцовочная пила

10 инструмент для механической обработки

11 плита

12 полировальный диск

13 полировальный материал

14 ламельная щетка

15 суконный полировальный круг

16 распылительная форсунка

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО И СПОСОБ НАСТРОЙКИ РАСПЫЛИТЕЛЬНОГО УСТРОЙСТВА | 2018 |

|

RU2770140C2 |

| ИНСТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 1995 |

|

RU2147506C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КАШИРОВАНИЯ ПЛИТЫ-ПОДЛОЖКИ ПОЛИМЕРНОЙ ПЛЕНКОЙ | 2011 |

|

RU2575287C2 |

| СПОСОБ КАШИРОВАНИЯ ПЛИТЫ-ПОДЛОЖКИ ПОЛИМЕРНОЙ ПЛЕНКОЙ | 2011 |

|

RU2575290C2 |

| СПОСОБ ОЧИСТКИ СТЕКОЛ, СТЕКЛООЧИСТИТЕЛЬ И ЧИСТЯЩЕЕ ВЕЩЕСТВО ДЛЯ ОЧИСТКИ СТЕКОЛ С ПОМОЩЬЮ СТЕКЛООЧИСТИТЕЛЯ | 1991 |

|

RU2009058C1 |

| ЛАМЕЛЬНАЯ СИСТЕМА И ПРЕДМЕТ КОРПУСНОЙ МЕБЕЛИ | 2019 |

|

RU2770979C1 |

| ДРЕВЕСНОСТРУЖЕЧНАЯ ПЛИТА | 2004 |

|

RU2355569C2 |

| ПРЕСС И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 2003 |

|

RU2310558C2 |

| Способ получения материала для защитно-декоративной отделки кромок древесных плит | 1979 |

|

SU907122A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УХОДА ЗА РОТОВОЙ ПОЛОСТЬЮ | 2009 |

|

RU2503387C1 |

Группа изобретений относится к деревообрабатывающей промышленности, в частности к обработке плит. Устройство содержит верхнюю ветвь (1) и нижнюю ветвь (2), между которыми непрерывно движется плита (11). За распылительными головками (3) для подачи разделяющего агента расположены режущие инструменты (4) для обработки кромки плиты. Далее установлен прижимной ролик (5) для прижатия кромочной ленты к кромке плиты. Распылительное устройство (6) для распыления смазки сопряжено с прижимным роликом. Для последующей обработки плиты используют торцовочные пилы (9). Посредством распылителей (8), установленных перед кромочными фрезами (10), наносят антистатическое охлаждающее вещество на поверхности плиты и кромочной ленты. За кромочными фрезами предусмотрено удерживающее устройство (7) с недеформируемым полировальным материалом (13). Удерживающее устройство содержит регулятор для нанесения полировального материала на полировальный инструмент (12) через промежутки времени. В процессе движения плиты полировальный материал прижимают к полировальному инструменту, который контактирует с механически обработанной кромкой кромочной ленты. Предотвращается загрязнение рабочей зоны, увеличивается срок службы устройства. 2 н. и 9 з.п. ф-лы, 2 ил.

1. Способ механической обработки кромок в процессе движения плиты (11), покрытой кромочной лентой, предпочтительно мебельной плиты, причем после нанесения кромочной ленты удаляют посредством резания выступающую часть кромочной ленты по меньшей мере с одной стороны, отличающийся тем, что в процессе движения плиты (11) недеформируемый полировальный материал (13) прижимают к полировальному инструменту (12), который контактирует с механически обработанной кромкой кромочной ленты, полируя указанную кромку, причем полировальный материал (13) наносят на полировальный инструмент через промежутки времени.

2. Способ по п. 1, отличающийся тем, что в направлении движения плиты (11) до воздействия полировального инструмента в зону, подлежащую полированию, наносят чистящий реагент.

3. Способ по п. 2, отличающийся тем, что после нанесения чистящего реагента кромку, подлежащую полированию, обрабатывают ламельной щеткой (14).

4. Способ по п. 1, отличающийся тем, что после воздействия полировального инструмента на отполированную кромку наносят чистящий реагент.

5. Способ по п. 4, отличающийся тем, что после нанесения чистящего реагента на отполированную кромку указанную кромку обрабатывают суконным полировальным кругом (15).

6. Устройство для осуществления способа по п. 1, отличающееся тем, что за инструментом (10) для механической обработки в направлении движения плиты (11) предусмотрено удерживающее устройство (7), в котором содержится недеформируемый полировальный материал (13), причем указанное удерживающее устройство (7) обеспечивает прижатие полировального материала (13) к полировальному инструменту, контактирующему с механически обработанной кромкой кромочной ленты, полируя указанную кромку, причем удерживающее устройство (7) содержит регулятор для нанесения полировального материала (13) на полировальный инструмент (12) через промежутки времени.

7. Устройство по п. 6, отличающееся тем, что полировальный материал (13) представляет собой твердый воск.

8. Устройство по п. 6 или 7, отличающееся тем, что полировальный инструмент представляет собой полировальную щетку, полировальный диск (12) или полировальную ленту.

9. Устройство по любому из пп. 6-7, отличающееся тем, что если смотреть в направлении движения плиты (11), перед полировальным инструментом предусмотрена ламельная щетка (14) и/или распылительная форсунка (16).

10. Устройство по любому из пп. 6-7, отличающееся тем, что за полировальным инструментом установлена распылительная форсунка (16) и/или суконный полировальный круг (15).

11. Устройство по любому из пп. 6-7, отличающееся тем, что направление вращения полировального диска (12), ламельной щетки (14) и суконного полировального круга (15) совпадает с направлением движения плиты (11).

| DE 202005002637 U1, 21.04.2005 | |||

| CN 101434052 A, 20.05.2009 | |||

| СПОСОБ ПОЛИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1989 |

|

SU1792557A3 |

| Копировальный станок | 1979 |

|

SU850358A1 |

| DE 10006661 C1, 22.03.2001. | |||

Авторы

Даты

2015-09-27—Публикация

2011-04-18—Подача