Область изобретения

Изобретение касается способа каширования плиты-подложки полимерной пленкой, при котором выполняются следующие этапы:

a) бесконтактное нанесение клея посредством форсуночного нанесения на заднюю сторону полимерной пленки;

b) каширование полимерной пленки на плиту-подложку посредством кашировального валика и валика противодавления, расположенного напротив кашировального валика с задней стороны плиты-подложки.

Изобретение касается, кроме того, устройства для каширования плиты-подложки полимерной пленкой, которое имеет устройство для нанесения клея для бесконтактного форсуночного нанесения клея, станцию каширования, включающую в себя кашировальный валик и валик противодавления, расположенный напротив кашировального валика, а также транспортировочное устройство для плит-подложек.

Уровень техники

Из DE 10 2006 007 869 A1 известны способ и устройство для каширования полимерной пленкой плиты-подложки, например, древесной плиты, в частности, для получения зеркально-блестящей поверхности. При этом полимерная пленка, например, ПЭТ (полиэтилентерефталат)-пленка, на своей обращенной к плите-подложке задней стороне подвергается коронированию. Затем клей, например, посредством форсуночного нанесения бесконтактно наносится на предварительно обработанную пленку. Затем на следующем этапе происходит каширование полимерной пленки на плиту-подложку посредством кашировального валика и валика противодавления, расположенного напротив кашировального валика на задней стороне плиты-подложки.

Оказалось, что в этом известном способе, в частности, при применении плит-подложек из древесных материалов с полимерной поверхностью при кашировании зеркально-блестящими ПЭТ-пленками получается относительно высокая доля брака с дефектами поверхности.

Кроме того, из DE 10 2005 055 295 A1 известны способ и устройство для покрытия или, соответственно, каширования металлического материала подложки полотнообразным материалом покрытия, например, ориентированной полипропиленовой пленкой. Материал подложки или, соответственно, плита-подложка посредством устройства подачи подается в станцию для нанесения покрытия, в которой она направляется через зазор, образованный между валиком противодавления и валиком для нанесения покрытия или, соответственно, кашировальным валиком, и под действием усилий давления, создаваемых валиками, посредством клея склеивается с полотнообразным материалом покрытия. Клей при этом наносится бесконтактно посредством щелевой форсунки на заднюю сторону пленки. При этом под закраиной щелевой форсунки расположена пара валиков, через зазор между которыми протягивается материал покрытия, при этом одновременно происходит нанесение клея. Эта пара валиков действует также как отводящий каландр и состоит из первого, неприводного валика с регулируемым давлением и второго выпускного валика. При этом выпускной валик работает с опережением, составляющим примерно от 3 до 10% относительно валика для нанесения покрытия.

Недостаток при этом заключается в том, что покрытая клеем сторона полотнообразного материала покрытия частично охватывает выпускной валик. При этом должно предотвращаться растягивающее или деформирующее напряжение растяжения.

Для резки выступающих частей пленки после процесса каширования предусмотрен вращающийся отрезной нож. Перед процессом каширования в станции чистки предусмотрена чистка металлических плит. При этом чистка может осуществляться механическим, термическим методом или посредством жидких чистящих средств.

Недостаток при этом заключается в том, что ни одним из этих методов чистки не достигается достаточная чистка, в частности, древесных плит-подложек, или древесных плит-подложек с полимерной поверхностью, которые должны покрываться зеркально-блестящими пленками.

Постановка задачи

Поэтому задачей настоящего изобретения является усовершенствование известных способов и известных устройств так, чтобы, в частности, древесные плиты-подложки с достаточным качеством могли покрываться зеркально-блестящими ПЭТ-пленками. Также должны предотвращаться дефекты поверхностей вследствие загрязнений или других недостатков при процессе каширования.

Сущность изобретения

Задача в отношении способа решается в соответствии с ограничительной частью п.1 формулы изобретения за счет того, что плита-подложка в направлении транспортировки перед кашировальным валиком в станции чистки на первом этапе с помощью чистящих поперек друг к другу щеток при подаче вдуваемого воздуха со снятым статическим напряжением посредством ионного стержня, и отсасывании отработавшего воздуха, содержащего мелкую пыль, подвергается сухой чистке, и что на втором этапе осуществляется влажная чистка с помощью органических растворителей и не содержащей силикона ткани.

Чистящие поперек друг к другу по всей ширине плиты-подложки щетки уже улучшают механический результат чистки. Именно при применении древесных подложек оказалось, что щетки в сочетании с отсосом, который осуществляет вдувание и отсасывание, приводят к хорошим результатам чистки. Особое значение имеет при этом то, что в подаваемом вдуваемом воздухе устраняется статическое напряжение посредством ионного стержня, благодаря чему результат отсоса значительно улучшается.

Последующая влажная чистка с помощью органических растворителей и не содержащей силикона ткани позволяет очищать загрязнения, такие как, например, отпечатки присосок и отпечатки пальцев.

По одному из предпочтительных вариантов осуществления изобретения на третьем этапе поверхностное загрязнение плиты-подложки посредством переносящего ролика переносится на чистящий ролик с клейкой поверхностью.

По другому предпочтительному варианту осуществления изобретения перед кашированием предназначенная для каширования поверхность плиты-подложки обрабатывается посредством плазмы, выходящей по меньшей мере из одной плазменной форсунки.

Неожиданным образом выяснилось, что даже в иных случаях только с трудом или не поддающиеся кашированию поверхности из меламина или, соответственно, меламиновой смолы благодаря предшествующей кашированию чистке и/или активированию плазмой атмосферного давления, которая посредством по меньшей мере одной, предпочтительно посредством нескольких форсунок, расположенных рядом друг с другом по ширине плиты-подложки, подается на поверхность плиты-подложки, могут кашироваться с очень хорошим результатом. Поскольку применяются вращающиеся форсунки, они могут покрывать площадь соответственно большего размера.

По одному из предпочтительных вариантов осуществления изобретения на первом этапе расположенная поперек направления транспортировки подложки круглая щетка чистит при подаче вдуваемого воздуха с одновременным отсасыванием. Дополнительно к круглой щетке предусмотрена мечевидная щетка, которая чистит с помощью щеточной ленты, циркулирующей поперек направления транспортировки подложки, поперек направления транспортировки. Благодаря тому, что чистка осуществляется с помощью круглой щетки в продольном направлении плиты-подложки и с помощью мечевидной щетки поперек продольного направления, имеется значительно улучшенный эффект чистки.

По другому предпочтительному варианту осуществления изобретения на втором этапе не содержащая силикона ткань спрыскивается растворителем и посредством контактирующего с поверхностью плиты-подложки валика наматывается с накопительного ролика на расходный ролик. Благодаря этому обеспечивается непрерывная чистка чистой влажной поверхностью ткани. Дополнительно или же альтернативно над поверхностью подложки поперек к направлению транспортировки может закрепляться балка, обтянутая не содержащей силикона тканью, перед которой на равных расстояниях распыляется органический растворитель. Благодаря равномерному распределению органического растворителя достигают гомогенной и равномерной очищенной поверхности.

В соответствии с другим предпочтительным вариантом осуществления изобретения боковые обрезные кромки плиты-подложки чистятся контактным валиком. Выкрашивающиеся компоненты обрезных кромок при этом удаляются. Вследствие статического заряда при склеивании эти частицы всасывались бы на пленку и могли бы приводить к дефектам.

По другому предпочтительному варианту осуществления изобретения на третьем этапе друг за другом с соседним чистящим роликом расположены по два переносящих ролика, которые, с целью непрерывной чистки, чистят попеременно. Соответственно не используемый в данный момент чистящий ролик может тогда заменяться или по меньшей мере может обновляться обкладка его поверхности.

В соответствии с другим предпочтительным вариантом осуществления изобретения перед нанесением клея происходит предварительная обработка полимерной пленки с ее обращенной к плите-подложке задней стороны посредством коронирования в установке для коронирования, и между коронированием пленки и нанесением клея соблюдается временная разность, равная по меньшей мере 10 с. Предпочтительно при этом соблюдается временная разность, равная примерно 20 с. Временная разность, равная 20 с, соответствует при этом длине пленки между местом коронирования и местом нанесения клея. При этом регулируется относительная влажность. Относительная влажность контролируется, т.е. измеряется как фактическое значение и приводится в соответствие с заданным номинальным значением.

По одному из предпочтительных вариантов осуществления изобретения между нанесением плавкого клея (клея-расплава), например, полимеризующегося при поглощении влаги плавкого ПУР-(полиуретанового) клея или ПО-(полиолефинового) плавкого клея, и кашированием соблюдается временная разность, равная по меньшей мере 5 с. Предпочтительно соблюдается временная разность, равная примерно 15 с. Временная разность, равная 15 с, примерно соответствует участку пленки между нанесением клея и кашированием, равному примерно 3000 мм. В этой области полимеризующийся при поглощении влаги плавкий клей должен впитывать влагу для реакции. Благодаря этому уменьшается риск неправильного склеивания.

По другому предпочтительному варианту осуществления изобретения скорость транспортировки плит-подложек на 0,001-0,3 м/мин выше чем скорость кашировального валика. Благодаря высокой скорости плит-подложек по сравнению с кашировальным валиком при процессе каширования полимерная пленка также натягивается. При этом плиты подложки перемещаются под натяжением.

По одному из предпочтительных вариантов осуществления изобретения боковые части пленки, выступающие относительно ширины плиты-подложки, перед кашированием отрезаются. Это имеет то преимущество, что предотвращается загрязнение кашировального валика.

По другому предпочтительному варианту осуществления изобретения температура нагреваемого кашировального валика устанавливается на значение, которое превышает температуру перехода полимерной пленки в стеклообразное состояние. Температура (TG) перехода в стеклообразное состояние или размягчения представляет собой температуру, при которой способность стекла к деформации изменяется в большей степени. Этот так называемый переход в стеклообразное состояние отделяет находящуюся ниже хрупкую энергоупругую область (то есть область стекла) от находящейся выше мягкой энтропийно упругой области (то есть области, обладающей упругостью резины). Переход в текучую область аморфного полимерного материала является плавным. Вообще температура перехода в стеклообразное состояние повышается с плотностью полимеризации полимерного материала.

В соответствии с одним из предпочтительных вариантов осуществления изобретения перед кашировальным валиком плавкий клей реактивируется посредством источника тепла, например, нагревательных панелей или излучателей.

Задача в отношении устройства решается в соответствии с ограничительной частью п.14 формулы изобретения за счет того, что перед станцией каширования расположена станция чистки для чистки поверхности плит-подложек, что станция чистки имеет действующие поперек друг к другу щетки для механической чистки, что предусмотрено устройство отсоса, посредством которого вдуваемый воздух со снятым статическим напряжением посредством ионного стержня может подаваться на щетки и поверхность подложки и отсасываться, и что предусмотрена станция влажной чистки, в которой расположены распылительное устройство для опрыскивания органическими растворителями и устройство для чистки поверхности подложки не содержащей силикона тканью или полотнищем.

Оказалось, что комбинация механической чистки и действующих поперек друг к другу щеток в сочетании с последующей влажной чисткой приводят к значительно улучшенному качеству поверхности. Кроме того, при механической чистке круглая щетка, расположенная поперек направления транспортировки, в комбинации со щеточной лентой, циркулирующей поперек направления транспортировки плиты-подложки, оказалась особенно предпочтительной. Кроме того, особенно предпочтительной оказалась при этом подача вдуваемого воздуха со снятым статическим напряжением посредством ионного стержня, к щеткам и его отсос.

По одному из предпочтительных вариантов осуществления изобретения предусмотрена станция сухой чистки, снабженная переносящим роликом для переноса поверхностных загрязнений плиты-подложки на чистящий ролик с клейкой поверхностью, находящийся в контакте с переносящим роликом.

Оказалось, что комбинация механической чистки, влажной чистки и сухой чистки приводит к значительно повышенному качеству поверхности.

По одному из предпочтительных вариантов осуществления изобретения перед станцией каширования расположена плазменная установка, снабженная по меньшей мере одной форсункой для предварительной обработки поверхности плиты-подложки плазмой атмосферного давления.

Плазменная установка имеет множество форсунок, расположенных рядом друг с другом по ширине плиты-подложки, через которые примерно при атмосферном давлении собственно известным образом выходит плазма, которая может подаваться на поверхность плиты-подложки. Предпочтительно форсунки выполнены в виде вращающихся форсунок, которые могут покрывать большую площадь. Также можно заставить плазменную струю, выходящую из форсунки, попадать на поверхность плиты-подложки не под прямым углом, а наискосок.

Другие подробности изобретения содержатся в последующем подробном описании и прилагаемых чертежах, на которых предпочтительные варианты осуществления изобретения наглядно пояснены в качестве примера.

Краткое описание чертежей

На чертежах показано:

фиг.1: схематичное изображение устройства для каширования плиты-подложки полимерной пленкой;

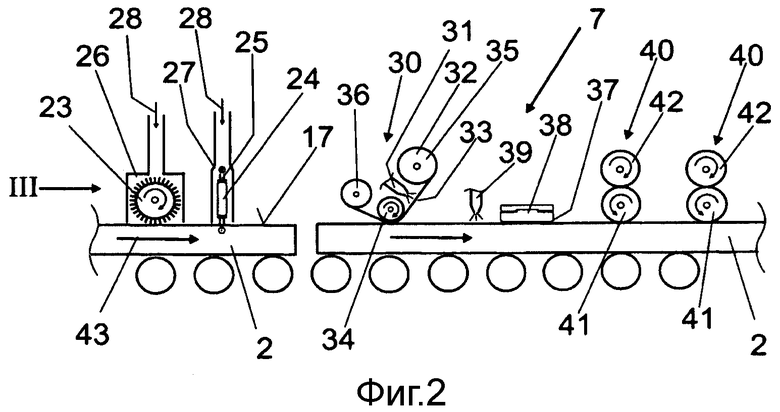

фиг.2: схематичное изображение станции чистки, находящейся перед кашировальным валиком против направления транспортировки;

фиг.3: изображение круглой щетки, показанной на фиг.2, из направления II с открытой крышкой корпуса;

фиг.4: вид мечевидной щетки, показанной на фиг.2, из направления III с открытой крышкой корпуса;

фиг.5: схематичное изображение другой станции чистки, находящейся перед кашировальным валиком против направления транспортировки, снабженной плазменной установкой; и

фиг.6: изображение станции чистки, показанной на фиг.2, рассеченной по линии VI-VI, снабженной форсунками плазменной установки, расположенными со смещением в два ряда друг за другом.

Описание примеров осуществления

Устройство 1 для каширования плиты-подложки 2 полимерной пленкой 3 состоит по существу из установки 4 для коронирования, устройства 5 для нанесения клея, станции 6 каширования и станции 7 чистки.

В качестве плит-подложек 2 применяются, в частности, плиты-подложки в виде древесно-стружечных плит, прессованных стружечных плит или плит МДФ (древесно-волокнистая плита средней плотности), которые по меньшей мере на одной стороне имеют полимерную поверхность. Такие плиты-подложки, в частности, применяются в мебельной промышленности.

Для достижения зеркально-блестящей поверхности плиты-подложки 2 кашируются полимерной пленкой 3 в устройстве 1.

Для получения зеркально-блестящей поверхности при этом, в частности, применяются зеркально-блестящие ПЭТ-пленки, то есть пленки из полиэтилентерефталата. При этом применяются двухосно вытянутые ПЭТ-пленки с толщинами от 10 до 300 мкм. Предпочтительно применяются толщины пленок, равные 75 мкм. При этом возможны следующие виды пленок:

a) двухосно вытянутые ПЭТ-пленки, прозрачные или с легкой мутностью, без применения адгезивов;

b) облагороженные поверхности пленок, износостойкие и зеркально-блестящие;

c) пленки с нанесенной печатью;

d) пленки с напылением, таким как зеркало, хром или металлическое;

e) дублированные пленки, т.е. многослойные материалы различных толщин и видов.

Полимерная пленка 3 разматывается с ролика 8 для пленки и через установку 4 для коронирования и устройство 5 для нанесения клея подается в станцию 6 каширования. Поскольку полимерная пленка 3 на своей наружной стороне снабжена защитной пленкой 9, защитная пленка 9 после процесса каширования наматывается на ролик 10 для защитной пленки.

Установка 4 для коронирования представляет собой известную специалисту установку для поверхностной модификации полимерных материалов в электрохимическом процессе. При обработке коронированием полимерная пленка 3 подвергается воздействию электрического высоковольтного разряда. Этот разряд возникает между заземленным полированным валиком 11 из стали или алюминия и плотно прилегающим изолированным электродом 12. Полимерная пленка 3 прилегает при этом к полированному валику 11, так что обрабатывается только задняя сторона 13 полимерной пленки, обращенная к электроду 12. По разным ходовым роликам 14 полимерная пленка 3 подается в устройство 5 для нанесения клея.

В устройстве 5 для нанесения клея через форсунку 15 клей бесконтактно наносится на внутреннюю сторону 13 полимерной пленки 3. Форсунка 15 выполнена в виде щелевой форсунки со щелевидным выпуском, который распространяется по всей ширине полотна пленки. Чтобы достичь равномерного нанесения по ширине полотна пленки или, соответственно, полимерной пленки 3, клей подается к щелевидному выпуску форсунки 15 через множество расположенных в ряд (не изображенных дополнительно) отдельных форсунок или, соответственно, клапанов. Между форсункой 15 и полимерной пленкой 3 образуется при этом пленка из клея. Форсунка бесконтактно наносит клей только на натянутую полимерную пленку 3. При этом оказалось непредпочтительным нанесение клея на ролике, создающем противодавление. Это значит, что клей наносится в области, в которой полимерная пленка 3 еще не контактирует с роликом 16, находящимся рядом с устройством 5 для нанесения клея.

В качестве клея применяется полимеризующийся при поглощении влаги плавкий ПУР-клей (ПУР-клей-расплав, полиуретановый плавкий клей) или плавкий ПО-клей (ПО-клей-расплав на основе полиолефинов). Клей должен быть при этом оптически прозрачным так, чтобы до слоя, составляющего 100 мкм, он был практически бесцветным. Применяются клеи, которые приблизительно через 60 с достигают твердости, определяемой вдавливанием шарика, равной 3,0 Н, измеренной с помощью тестера устойчивости к царапанию по Эстерле, модель 435 ф. Эриксен. Это возможно благодаря кристаллизации или УФ-отверждению. Кристаллический клей обладает при этом тем преимуществом, что нет необходимости в применении дополнительного источника тепла.

Твердость, определяемая вдавливанием шарика, должна быть соответственно высокой, так как приблизительно через 60 с полимерная пленка 3 кашируется. Приблизительно через 90 с слой клея должен обладать прочностью, пригодной для штабелирования. Это значит, что, например, 50 плит-подложек 2 с толщиной, равной 19 мм, с удельным весом, равным 800 кг/м3, могут укладываться в штабель. При этом не допускается проявления признаков нагрузки давлением.

Расстояние между точкой A, местом обработки коронированием, и точкой B, местом нанесения клея, составляет примерно 4000 мм длины пленки, что примерно соответствует временной разности (время движения пленки из A в B), равному 20 с. В то время как в установке 4 для коронирования у полимерной пленки 3 отбирается влага, на участке до нанесения клея в точке B влага снова впитывается. Для контролируемого впитывания влаги относительная влажность воздуха измеряется и соответственно регулируется или соответственно приводится в соответствие.

В находящейся после устройства 5 для нанесения клея станции 6 каширования полимерная пленка 3 своей внутренней стороной 13 наносится или соответственно кашируется на поверхность 17 плиты-подложки 2 посредством кашировального валика 18 и валика 20 противодавления, расположенного напротив кашировального валика 18 на задней стороне 19 плиты-подложки 2.

Кашировальный валик 18 состоит из стали, является хромированным и нагреваемым. Валик 20 противодавления из полимерного материала с твердостью по Шору, равной приблизительно от 70 до 90 Шор. Давление каширования составляет от 1 до 7 бар.

Температура кашировального валика может устанавливаться на значение, предпочтительно на 140°C, которое превышает температуру (TG) перехода в стеклообразное состояние или размягчения полимерной пленки 3.

Перед станцией 3 каширования расположен источник 21 тепла, в примере осуществления фиг.1 в виде нагревательной панели, для реактивации клея, нанесенного на полимерную пленку 3.

Расстояние между точкой B, местом нанесения клея, и точкой C, местом каширования, составляет примерно 3000 мм длины пленки, что примерно соответствует временной разности (время движения пленки из B в С), равному 15 с. В этой области ПУР-клей впитывает влагу для реакции.

Перед станцией 6 каширования предусмотрено не изображенное режущее устройство, в котором части полимерной пленки 3, выступающие относительно ширины плит-подложек 2, перед кашированием отрезаются или отделяются.

Посредством устройства 22 транспортировки плиты-подложки 2 перемещаются или, соответственно, транспортируются в устройстве 1. Плиты-подложки 2 в устройстве 1 перемещаются на расстоянии. Это расстояние составляет от 3 до 10 мм. Благодаря этому не возникает трения плит друг о друга. Тем самым предотвращается перенос мелкой стружки. Устройство 22 транспортировки имеет приводные валики для втягивания плит-подложек 2, боковая поверхность которых выполнена из полимерного материала, например силикона.

Плиты-подложки 2 перемещаются под натяжением. Это значит, что скорость транспортировки плит-подложек 2 приблизительно на 0,001-0,3 м/мин выше, чем скорость кашировального валика 18.

Неожиданным образом оказалось, что для желаемого качества поверхности особое значение имеет перемещение полимерной пленки 3 под натяжением во всем устройстве 1.

Станция 6 каширования расположена перед станцией 7 чистки для чистки поверхности 17 плит-подложек 2. Станция 7 чистки для механической чистки имеет две действующие поперек друг к другу щетки 23, 24.

Расположенная поперек направления 43 транспортировки плит-подложек 2 круглая щетка 23 чистит в продольном направлении, то есть в направлении 43 транспортировки плит-подложек 2, а расположенная после круглой щетки 23 мечевидная щетка 24 с помощью щеточной ленты 25, циркулирующей поперек направления транспортировки плит-подложек 2, чистит поперек направления 43 транспортировки плит-подложек 2.

Обе щетки 23, 24 охвачены открытым к плите-подложке 2 корпусом 26, 27, при этом к щеткам 23, 24 через их корпуса 26, 27 не изображенным устройством отсоса с одной стороны подается вдуваемый воздух 28, который был очищен от статического напряжения посредством ионного стержня, расположенного в потоке вдуваемого воздуха, и отсасывается с другой стороны в виде загрязненного отработавшего воздуха.

Кроме того, предусмотрена станция 30 влажной чистки, которая имеет распылительное устройство 31 для опрыскивания органическими растворителями и устройство 32 для чистки поверхности 17 плит-подложек 2 не содержащей силикона тканью 33 или полотнищем. При этом не содержащая силикона ткань 33 опрыскивается с помощью распылительного устройства 31 растворителем и посредством валика 34, контактирующего с поверхностью 17 плит-подложек 2, наматывается с накопительного ролика 35 на расходный ролик 36.

Дополнительно (или же альтернативно) поперек направления транспортировки над поверхностью 17 плит-подложек 2 закреплена балка 38, обтянутая не содержащей силикона тканью 37, перед которой на равных расстояниях с помощью распылительного устройства 39 распыляется органический растворитель.

После станции 30 влажной чистки в направлении 43 транспортировки расположены две станции 40 сухой чистки, которые работают попеременно с целью непрерывной чистки.

Станция 40 сухой чистки имеет контактирующий с поверхностью 17 плиты-подложки 2 переносящий ролик 41 для переноса поверхностных загрязнений или, соответственно, поверхностных загрязнений с поверхности 17 на чистящий ролик 41 с клейкой поверхностью, находящийся в контакте с переносящим роликом 41. Переносящий ролик 41 состоит по меньшей мере по своему периметру из полимерного материала, например, из силикона. Такие переносящие и чистящие ролики 41, 42 для чистки фотографических пленок известны из EP 214 741 A2.

Вместо станции 40 сухой чистки или дополнительно станция 7 чистки может иметь плазменную установку 44, снабженную форсунками 45 (см. фиг.5). В форсунке 45 посредством высоковольтного разряда (например, при 5-15 кВ, 10-100 кГц) создается импульсная электрическая дуга. Технологический газ, который протекает через участок разряда, возбуждается и переходит в плазменное состояние. Плазма 46 через форсуночную головку 47 попадает на поверхность 17 плиты-подложки 2. Чтобы покрыть ширину плиты-подложки 2 в примере осуществления, показанном на фиг.5 и 6, применяются два ряда форсунок 45, расположенных со смещением друг за другом, находящихся рядом с поверхностью 17 плиты-подложки 2 на расстоянии. Принадлежащий к плазменной установке 44 генератор не изображен.

После станции 6 каширования предусмотрена также не изображенная дополнительно станция охлаждения, в которой в зависимости от применяемого клея плита-подложка 2 с кашированной полимерной пленкой 3 может охлаждаться для ускорения затвердевания.

Список ссылочных обозначений

1 Устройство

2 Плита-подложка

3 Полимерная пленка

4 Установка для коронирования

5 Устройство для нанесения клея

6 Станция каширования

7 Станция чистки

8 Ролик с пленкой

9 Защитная пленка

10 Ролик с защитной пленкой

11 Валик

12 Электрод

13 Внутренняя сторона у поз.3

14 Ходовые ролики

15 Форсунка

16 Ролик у поз.5

17 Поверхность у поз.2

18 Кашировальный валик у поз.6

19 Задняя сторона у поз.2

20 Валик противодавления у поз.6

21 Источник тепла

22 Устройство транспортировки

23 Круглая щетка

24 Мечевидная щетка

25 Щеточная лента

26 Корпус у поз.23

27 Корпус у поз.24

28 Вдуваемый воздух

29 Отработавший воздух

30 Станция влажной чистки

31 Распылительное устройство у поз.30

32 Устройство у поз.30

33 Ткань

34 Валик у поз.32

35 Накопительный ролик у поз.32

36 Расходный ролик у поз.32

37 Ткань

38 Балка

39 Распылительное устройство

40 Станция сухой чистки

41 Переносящий ролик у поз.40

42 Чистящий ролик у поз.40

43 Устройство транспортировки

44 Плазменная установка

45 Форсунка

46 Плазма

47 Форсуночная головка

Изобретение относится к легкой промышленности и касается способа каширования плиты-подложки полимерной пленкой. Способ включает этапы: a) бесконтактное форсуночное нанесение клея на заднюю сторону полимерной пленки; b) каширование полимерной пленки на плиту-подложку посредством кашировального валика и валика противодавления, расположенного напротив кашировального валика с задней стороны плиты-подложки. При этом плиту-подложку подвергают чистке в направлении транспортировки перед кашировальным валиком в станции чистки на первом этапе с помощью чистящих поперек друг к другу щеток при подаче вдуваемого воздуха со снятым статическим напряжением посредством ионного стержня и отсасывании отработавшего воздуха, содержащего мелкую пыль. На втором этапе осуществляется влажная чистка с помощью органических растворителей и не содержащей силикона ткани. Изобретение обеспечивает усовершенствование технологии покрытия плит-подложек из древесных материалов зеркально-блестящими ПЭТ пленками. 2 н. и 15 з.п. ф-лы, 6 ил.

1. Способ каширования плиты-подложки (2) полимерной пленкой (3), при котором выполняют следующие этапы:

a) бесконтактное нанесение клея посредством форсуночного нанесения на заднюю сторону (13) полимерной пленки (3);

b) каширование полимерной пленки (3) на плиту-подложку (2) посредством кашировального валика (18) и валика (20) противодавления, расположенного напротив кашировального валика (18) с задней стороны (19) плиты-подложки (2),

отличающийся тем,

что плиту-подложку (2) подвергают сухой чистке в направлении (43) транспортировки перед кашировальным валиком (18) в станции (7) чистки на первом этапе с помощью чистящих поперек друг к другу щеток (23, 24) при подаче вдуваемого воздуха (28) со снятым статическим напряжением посредством ионного стержня и отсасывании отработавшего воздуха (29), содержащего мелкую пыль, и

что на втором этапе осуществляют влажную чистку с помощью органических растворителей и не содержащей силикона ткани (33, 37).

2. Способ по п.1, отличающийся тем, что на третьем этапе поверхностное загрязнение плиты-подложки (2) переносят посредством переносящего ролика (41) на чистящий ролик (42) с клейкой поверхностью.

3. Способ по п.1 или 2, отличающийся тем, что перед кашированием предназначенную для каширования поверхность (17) плиты-подложки (2) обрабатывают посредством плазмы (46), выходящей по меньшей мере из одной форсунки (45).

4. Способ по одному из пп.1-3, отличающийся тем,

что на первом этапе чистит круглая щетка (23), расположенная поперек направления (43) транспортировки плиты-подложки (2), и

что расположенная после круглой щетки (23) мечевидная щетка (24) чистит с помощью щеточной ленты (25), циркулирующей поперек направления (43) транспортировки плиты-подложки (2), поперек направления (43) транспортировки.

5. Способ по одному из пп.1-3, отличающийся тем, что на втором этапе не содержащую силикона ткань (33) спрыскивают растворителем и посредством валика (34), контактирующего с поверхностью (17) плиты-подложки (2), наматывают с накопительного ролика (35) на расходный ролик (36) и/или что над поверхностью (17) плиты-подложки (2) поперек к направлению (43) транспортировки закрепляют обтянутую тканью (37) балку (38), перед которой на равных расстояниях распыляют органический растворитель.

6. Способ по п.1, отличающийся тем, что боковые обрезные кромки плиты-подложки (2) чистят контактным валиком.

7. Способ по одному из пп.1-3, отличающийся тем, что на третьем этапе друг за другом с соседним чистящим роликом (42) расположены по два переносящих ролика (41), которые, с целью непрерывной чистки, чистят попеременно.

8. Способ по п.1, отличающийся тем, что перед нанесением клея осуществляют предварительную обработку полимерной пленки (3) с ее обращенной к плите-подложке (2) задней стороны (13) посредством коронирования в установке (4) для коронирования, причем между коронированием полимерной пленки (3) и нанесением клея соблюдают временную разность, равную по меньшей мере 10 с, предпочтительно 20 с.

9. Способ по п.1 или 8, отличающийся тем, что относительную влажность регулируют.

10. Способ по п.1 или 8, отличающийся тем, что между нанесением плавкого клея и кашированием соблюдают временную разность, равную по меньшей мере 5 с, предпочтительно 15 с.

11. Способ по п.1, отличающийся тем, что скорость транспортировки плит-подложек (2) на 0,001-0,3 м/мин выше чем скорость кашировального валика (18).

12. Способ по п.1, отличающийся тем, что части полимерной пленки (3), выступающие относительно ширины плиты-подложки, перед кашированием отрезают.

13. Способ по п.1, отличающийся тем, что температуру нагреваемого кашировального валика (18) устанавливают на значение, которое превышает температуру перехода полимерной пленки (3) в стеклообразное состояние.

14. Способ по п.1 или 13, отличающийся тем, что перед кашировальным валиком (18) плавкий клей реактивируют посредством источника (21) тепла.

15. Устройство для каширования плиты-подложки (2) полимерной пленкой (3), которое имеет устройство (5) для нанесения клея, предназначенное для бесконтактного форсуночного нанесения клея, станцию (6) каширования, включающую в себя кашировальный валик (18) и валик (20) противодавления, расположенный напротив кашировального валика (18), а также транспортировочное устройство (22) для плит-подложек (2),

отличающееся тем,

что перед станцией (6) каширования расположена станция (7) чистки, предназначенная для чистки поверхности (17) плит-подложек (2),

что станция (7) чистки имеет действующие поперек друг к другу щетки (23, 24) для механической чистки,

что предусмотрено устройство отсоса, посредством которого вдуваемый воздух со снятым статическим напряжением посредством ионного стержня подается на щетки (23, 24) и поверхность (17) и отсасывается, и

что предусмотрена станция (30) влажной чистки, в которой расположено распылительное устройство (31, 39) для опрыскивания органическими растворителями и устройство (32) для чистки поверхности подложки не содержащей силикона тканью (33) или полотнищем.

16. Устройство по п.15, отличающееся тем, что предусмотрена станция (40) сухой чистки, снабженная переносящим роликом (41) для переноса поверхностных загрязнений плиты-подложки (2) на чистящий ролик (42) с клейкой поверхностью, находящийся в контакте с переносящим роликом (41).

17. Устройство по п.15 или 16, отличающееся тем, что перед станцией (6) каширования расположена плазменная установка (44), снабженная по меньшей мере одной форсункой (45) для предварительной обработки поверхности (17) плиты-подложки (2) плазмой атмосферного давления.

| DE 102006007869 A1, 30.08.2007 | |||

| EP 0214741 A2, 18.03.1987 | |||

| Устройство для пригонки штампов | 1988 |

|

SU1666247A1 |

| US 5616211 A, 01.04.1997.. | |||

Авторы

Даты

2016-02-20—Публикация

2011-12-05—Подача