Изобретение относится к области металлургии, а именно к производству высокопрочных легированных коррозионностойких сталей, используемых для изготовления насосно-компрессорных труб и обсадных труб, применяемых для нефте- и газодобычи, эксплуатирующихся в агрессивных средах, которые одновременно содержат углекислый газ и сероводород, и работающих в холодных макроклиматических районах по ГОСТ 16350 с температурой окружающего воздуха до минус 60°С.

Как известно, высокопрочные обсадные и насосно-компрессорные трубы обычно изготавливают из легированной хромомолибденовой или хромоникельмолибденовой стали с применением закалки и отпуска (Трубы нефтяного сортамента. Справочник. / Под ред. А.Е. Сарояна. М: Недра, 1987, с. 304-305, 402).

Известен способ изготовления высокопрочных насосно-компрессорных и обсадных труб из низкоуглеродистой малолегированной стали мартенситного класса, включающий высокотемпературный нагрев, прошивку, раскатку стенки, подогрев, редуцирование или калибрование диаметра, охлаждение и отпуск, и отличающийся тем, что трубу изготавливают из стали, содержащей углерод в пределах 0,06-0,18% и легированной хромом, марганцем, никелем, молибденом, ванадием, ниобием, алюминием, бором, азотом и РЗМ в количествах и соотношении элементов, обеспечивающих закалку охлаждением на воздухе; однократный нагрев под прошивку осуществляют до температур 1150-1250°С, подогрев под редуцирование или калибровку диаметра осуществляют до температур 1000-1050°С, охлаждение прокатанной трубы до температуры конца мартенситного превращения ведут на воздухе со скоростью выше критической, на холодильнике стана при укладке труб, исключающей их соприкосновение, отпускают при температуре t 300-670°С или без отпуска с выдержкой при температуре t 15-30°С в течение не менее 8 часов (RU2070585, 1996).

Также известны трубы, в том числе нефтяного сортамента, изготавливаемые из стали низкоуглеродистой малолегированной стали 15Х5М (Марочник сталей и сплавов. / Под ред. А.С. Зубченко. М.: «Машиностроение», 2003), имеющей следующий химический состав, мас. %: углерод не более 0,15; кремний не более 0,50; марганец не более 0,50; хром 4,50-6,00; молибден 0,45-0,60; никель не более 0,60; медь не более 0,20; фосфор не более 0,03; сера не более 0,025, железо и примеси - остальное.

Известные трубы имеют достаточную стойкость к сульфидному растрескиванию в сероводородсодержащей среде, но не обладают стойкостью к углекислотной коррозии.

Известна бесшовная стальная труба для нефтяных скважин, содержащая, мас. %: от 0,15 до 0,50% С, от 0,1 до 1,0% Si, от 0,3 до 1,0% Mn, 0,015% или менее Р, 0,005% или менее S, от 0,01 до 0,1% Al, 0,01% или менее N, от 0,1 до 1,7% Cr, от 0,4 до 1,1% Мо, от 0,01 до 0,12% V, от 0,01 до 0,08% Nb, от 0,0005 до 0,003% В и остальное Fe и неизбежные примеси, которая обладает микроструктурой, содержащей отпущенную мартенситную фазу, представляющую собой главную фазу, и которая содержит зерна первичного аустенита с размером зерна равным 8,5 или более, и 0,06 мас. % или более диспергированного выделения М2С-типа, по существу, в зернистой форме, причем содержание растворенного Мо равно 0,40 мас. % или более (RU 2493268, 2013).

Также известен способ изготовления вышеописанной бесшовной стальной трубы для нефтяных скважин, включающий в себя повторный нагрев материала стальной трубы содержащей, в мас. %: от 0,15 до 0,50% С, от 0,1 до 1,0% Si, от 0,3 до 1,0% Mn, 0,015% или менее Р, 0,005% или менее S, от 0,01 до 0,1% Al, 0,01% или менее N, от 0,1 до 1,7% Cr, от 0,4 до 1,1% Мо, от 0,01 до 0,12% V, от 0,01 до 0,08% Nb, от 0,0005 до 0,003% В и остальное Fe и неизбежные примеси, до температуры от 1000 до 1350°С; горячую прокатку материала стальной трубы в бесшовную стальную трубу заданной формы; охлаждение бесшовной стальной трубы до комнатной температуры со скоростью не более низкой, чем при охлаждении воздухом; и отпуск бесшовной стальной трубы при температуре от 665 до 740°С (там же).

Известная бесшовная стальная труба для нефтяных скважин и способ ее получения обеспечивают высокую прочность (предел текучести 758 МПа или выше, т.е. 110 ksi или более) и заданную стойкость к сульфидному растрескиванию под напряжением. Вместе с тем, сведений о коррозионной стойкости в среде, одновременно содержащей диоксид углерода, отсутствуют.

Известна высокопрочная бесшовная стальная труба для трубных изделий нефтепромыслового сортамента, содержащая, мас. %: С от 0,20 до 0,50, Si от 0,05 до 0,40, Mn от 0,3 до 0,9, Al от 0,005 до 0,1, N 0,006 или менее, Cr от более 0,6 до 1,7 или менее, Мо от более 1,0 до 3,0 или менее, V от 0,02 до 0,3, Nb от 0,001 до 0,02, В от 0,0003 до 0,0030, О (кислород): 0,0030 или менее и Ti от 0,003 до 0,025, при выполнении соотношения Ti/N: от 2,0 до 5,0, при этом бесшовная стальная труба имеет микроструктуру, включающую фазу отпущенного мартенсита с объемной долей 95% или более, фазу первичного аустенита с размером зерен 8,5 или более, а в поперечном сечении, перпендикулярном направлению прокатки, число включения на нитридной основе с размером частиц 4 мкм или более и числом составляющим 100 или менее при расчете на 100 мм2, включения на нитридной основе с размером частиц меньшим 4 мкм и числом составляющим 1000 или менее при расчете на 100 мм, включения на оксидной основе с размером частиц 4 мкм или более и числом, составляющим 40 или менее при расчете на 100 мм2 и включения на оксидной основе с размером частиц меньшим 4 мкм числом составляющим 400 или менее при расчете на 100 мм2 (RU 2661972, 2018).

Способ получения вышеописанной бесшовной трубы включает задание температуры нагревания при нагревании материала исходного сырья для стальной трубы в диапазоне от 1050°С до 1350°С; проведение охлаждения в отношении бесшовной стальной трубы при скорости охлаждения, равной или большей в сопоставлении со скоростью охлаждения при воздушном охлаждении, после деформации в горячем состоянии вплоть до достижения температурой поверхности бесшовной стальной трубы температуры, составляющей 200°С или менее; проведение обработки для закалки в отношении бесшовной стальной трубы, по меньшей мере один раз, после охлаждения, при которой бесшовную стальную трубу повторно нагревают до температуры в диапазоне от температуры превращения Ас3 до 1000°С или менее и быстро охлаждают вплоть до достижения температурой поверхности бесшовной стальной трубы температуры, составляющей 200°С или менее; и проведение обработки для отпуска после обработки для закалки, при которой бесшовную стальную трубу нагревают до температуры в диапазоне от 600°С до 740°С.(там же).

Известная бесшовная труба и способ ее получения обеспечивают высокий предел текучести YS, составляющий 862 МПа или более, и превосходную стойкость к растрескиванию СКН. Вместе с тем, сведения о коррозионной стойкости в среде, одновременно содержащей диоксид углерода, отсутствуют.

Наиболее близкой к предлагаемой являются насосно-компрессорные и обсадные трубы, изготовленные из коррозионно-стойкой стали, содержащей углерод, кремний, марганец, хром, молибден, ванадий, ниобий, алюминий, РЗМ, железо и неизбежные примеси при следующем соотношении компонентов, мас. %: углерод не более 0,16, кремний 0,30-0,50, марганец 0,50-0,70, хром 3,0-6,0, молибден 0,40-1,00, ванадий 0,04-0,10, ниобий 0,04-0,10, алюминий 0,02-0,05, РЗМ 0,005-0,015, железо и неизбежные примеси - остальное. В качестве неизбежных примесей сталь содержит не более 0,01 мас. % серы и не более 0,01 мас. % фосфора. Известные трубы получают известным способом путем их нормализации и последующего отпуска. (RU 2371508, 2009).

Известные трубы характеризуются высокими механическими свойствами и стойкостью одновременно как к углекислотной коррозии, так и сульфидному коррозионному воздействию под напряжением и биокоррозии. Недостатком известных труб является недостаточная стойкость к СКРН по NACE ТМ0177, метод Д, (Kissc составляет 25-35 МПа*м1/2), что не позволяет использовать в средах с большим содержанием сероводорода (более агрессивных средах).

Техническая задача - получение высокопрочных бесшовных труб НКТ и обсадных труб, пригодных для использования при промысловых работах в нефтяных скважинах и скважинах природного газа, работающих на большой глубине в условиях низких температур в жесткой коррозионно-активной среде, одновременно содержащих диоксид углерода и сероводород.

Технический результат - получение высокопрочных коррозионно-стойких бесшовных насосно-компрессорных труб (НКТ) и обсадных труб, характеризующихся пределом текучести от 552 до 862 МПа, эксплуатирующихся на большой глубине в условиях пониженных температур в средах (нужно дать нижнюю границу концентрация по диоксиду углерода и сероводорода) с совместным содержанием углекислого газа и сероводорода (СКРН по NACE ТМ0177 по методу Д Kissc составляет не менее 37 МПа*м1/2).

Для решения поставленной задачи заявляются высокопрочная коррозионно-стойкая бесшовная труба нефтепромыслового сортамента с пределом текучести от 552 до 862 МПа, полученная закалкой из аустенитной области с последующим высоким отпуском из стали, содержащей углерод, кремний, марганец, хром, молибден, ванадий, ниобий, алюминий, железо и неизбежные примеси при следующем соотношении компонентов, мас. %: углерод не более 0,17; кремний 0,30-0,50; марганец не более 0,40; хром 4,5-5,5; молибден 0,30-0,90; ванадий 0,02-0,08; ниобий 0,02-0,08; алюминий 0,02-0,05; никель от 0,01 до 0,25; железо и неизбежные примеси - остальное, при этом в качестве неизбежных примесей содержит не более 0,01 мас. % серы и не более 0,01 мас. % фосфора, при выполнении следующего условия:

25×Mn×SxCr≤0,5 где:

S - абсолютная величина содержания серы, мас. %;

Cr - абсолютная величина содержания хрома, мас. %;

Mn - абсолютная величина содержания марганца, мас. %.

Дополнительно сталь может содержать медь в количестве не более 0,25 мас %.

Широко известно, что соединение MnS отрицательно влияет на стойкость к сероводородному растрескиванию. При содержании хрома более 4,5 мас. % образуется оксидная пленка на поверхности стали (защищает от СО2-коррозии), препятствует выходу ионов водорода, чем способствует снижению коррозионной стойкости к сероводороду.

Нами было установлено, что для достижения высокой коррозионной стойкости к сероводородосодержащим средам, в заявляемых бесшовных трубах необходимо выполнения дополнительного условия: 25×Mn×S×Cr≤0,5, которое определяет соотношение марганца, хрома и серы друг по отношению к другу, обеспечивая достижение заявленного технического результата - заявляемая высокопрочная коррозионно-стойкая бесшовная труба нефтепромыслового сортамента, применяемая для изготовления насосно-компрессорных труб и обсадных труб, имеет высокие прочностные свойства и стойкость к сульфидному коррозионному растрескиванию под напряжением.

Заявляемую высокопрочную коррозионно-стойкую бесшовную трубу нефтепромыслового сортамента из стали, характеризующейся составом, описанным выше, получают термической обработкой предварительно изготовленных бесшовных труб заданного размера путем их закалки из аустенитной области и последующего высокого отпуска, а именно бесшовные трубы подвергают нагреву в область аустенитизации от 860 до 950°С, с последующим закалочным охлаждением водой, а затем осуществляют отпуск в интервале температур от 560 до 760°С.

Закалочное охлаждение водой ведут путем подачи воды на поверхность бесшовной трубы путем ее распыления (спрейер) или путем погружения бесшовной трубы в ванну с водой.

Заявляемое изделие и способ его получения связаны между собой единым изобретательским замыслом и приводят к получению одного технического результата.

Осуществление изобретения.

В настоящем изобретении в качестве материала для изготовления высокопрочной коррозионно-стойкой бесшовной трубы нефтепромыслового сортамента используют сталь, которая включает в себя не более 0,17 мас. % С, от 0,30 мас % до 0,50 мас. % Si, не более 0,40 мас % Mn, от 4,5 мас. % до 5,5 мас. % Сг, от 0,40 мас. % до 0,80 мас. % Мо, от 0,03 мас. % до 0,09 мас. % V, от 0,03 мас. % до 0,09 мас. % Nb, от 0,02 мас. % до 0,05 мас. % Al, от 0,01 мас. % до 0,25 мас. % Ni, 0,15 мас% или менее N, остальное Fe и неизбежные примеси, причем в качестве неизбежных примесей содержит 0,01 мас. % или менее Р, 0,010% или менее S при условии, что содержание марганца, серы и хрома удовлетворяет следующему соотношению: 25×Mn*S×Cr≤0,5.

Сталь заявляемой бесшовной трубы дополнительно может содержать до 0,25 мас. % меди.

Заявляемые бесшовные трубы характеризуются содержанием в стали следующих компонентов.

Углерод (С) не более 0,17 мас. %.

С целью ограничения охрупчивания материала по границам зерен, снижения вязкости и стойкости к СКРН углерод ограничен 0,017 мас. %.

Марганец (Mn) не более 0,40 мас. %.

Ограничение содержания марганца не более 0,4 мас. % благотворно сказывается как на общей H2S коррозии так и на СКРН, вследствие снижения скорости образования и количества сульфида MnS, который формируется при эксплуатации.

Хром (Cr) от 4,5 мас. % до 5,5 мас. %.

При содержании хрома свыше 5,5 мас. % приводит к ухудшению стойкости к СКРН, содержание менее 4,5 мас. % не обеспечивает требуемой стойкости к углекислой коррозии.

Молибден (Мо) от 0,30 мас. % до 0,90 мас. %.

При содержании молибдена не менее 0,30 мас. % повышает стойкость к питтинговой коррозии и СКРН. При содержании молибдена более 0,90 мас. % увеличивается отпускоустойчивость, что может привести к излишней прочности и снижению хладостойкости стали.

Ванадий (V) от 0,03 мас. % до 0,09 мас. %.

Введение ванадия менее 0,03% мас. % не обеспечивает формирование специальных карбонитридов ванадия. При превышении порога в 0,09 мас. % наблюдается существенное ухудшение свариваемости.

Ниобий (Nb) от 0,03 мас. % до 0,09 мас. %.

Введения ниобия больше 0,09 мас. % ведет к появлению карбонитридов неоптимальной формы. При содержании ниобия менее 0,03 мас. % специальные карбонитриды не образуются.

Фосфор (Р) 0,010 мас. % или менее.

Фосфор ухудшает стойкость к коррозии, в частности стойкость к коррозии в среде, содержащей диоксид углерода, поэтому его содержание ограничено 0,010 мас. %.

Cepa (S) 0,010 мас. % или менее.

Сера значительно ухудшает обрабатываемость в горячем состоянии при прошивке и прокатке. Поэтому ее содержание ограничено до 0,010 мас. % или менее. Алюминий (Al) от 0,02 мас. % до 0,05 мас. %.

Введение алюминия в указанном количестве достаточно для связывания растворенного кислорода в прочные оксиды. При содержании алюминия более 0,05 мас. % возможно формирование в границах кристаллов нитридов алюминия пленистых форм, охрупчивающих сталь. При содержании алюминия менее 0,02 мас. % сталь не будет являться раскисленной.

Никель (Ni) от 0,01 мас. % до 0,25 мас. %.

Содержание никеля в указанном количестве увеличивает прокаливаемость, но при содержании никеля более 0,25 мас. % снижается стойкость труб к СКРН.

Дополнительно сталь может содержать медь (Си) от 0,01 мас. % до 0,25 мас. %.

Медь (Cu) увеличивает прокаливаемость, но при содержании меди более 0,25 мас. % трубы становятся склонными к возникновению неравномерной коррозии.

Выплавку трубной заготовки осуществляют в дуговой сталеплавильной печи (ДСП) с последующей обработкой металла на установке «Ковш-Печь» (УКП) и вакууматоре, разливку стали производили на машине непрерывного литья заготовки (МНЛЗ).

Изготовление труб осуществляли на ТПА (Трубопрокатный агрегат) в следующей последовательности: нагрев НЛЗ (Непрерывнолитая зоготовка), прошивка гильз, прокатка труб, подогрев перед редуцированием, редуцирование труб, охлаждение на воздухе. При этом заявляемую бесшовную трубу, изготавливают из стали вышеописанного состава, подвергают термообработке путем нагрева в область аустенитизации при температуре от 860 до 950°С, последующему закалочному охлаждению водой и отпуску в интервале температур от 560 до 760°С на воздухе.

Закалочное охлаждение водой ведут путем подачи воды через форсунки на поверхность бесшовной трубы во время ее прохождения по рольгангу закалки (спрейер) или путем погружения в ванну с водой.

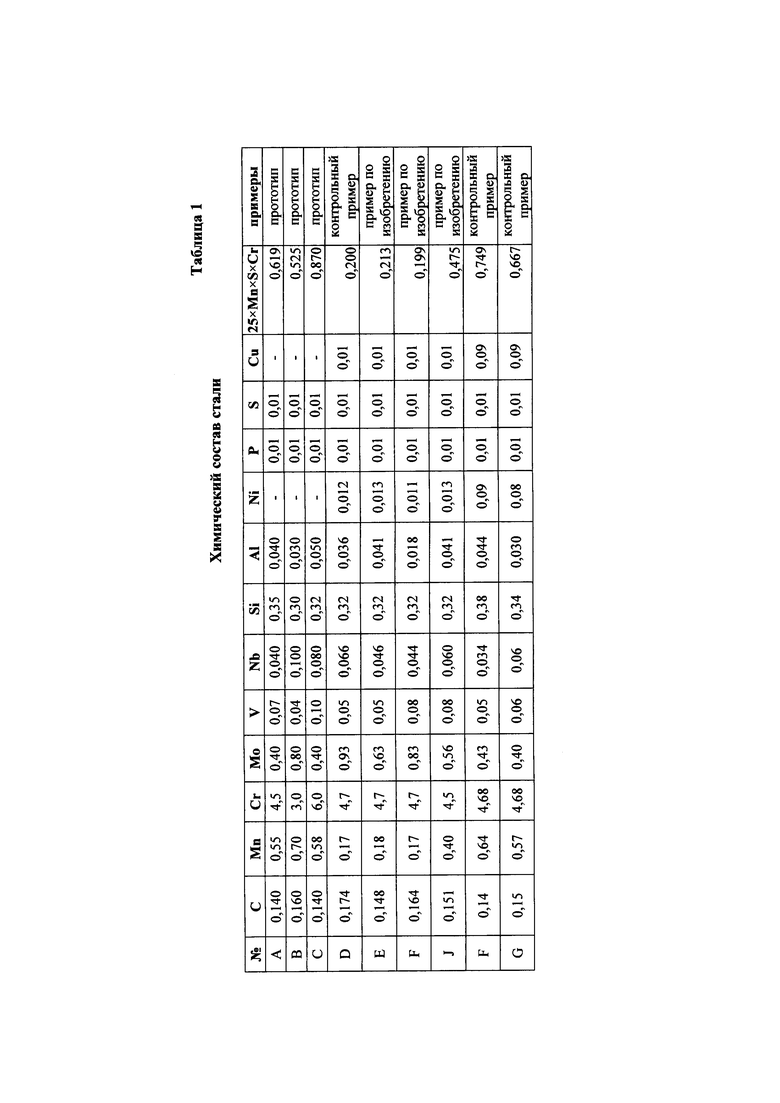

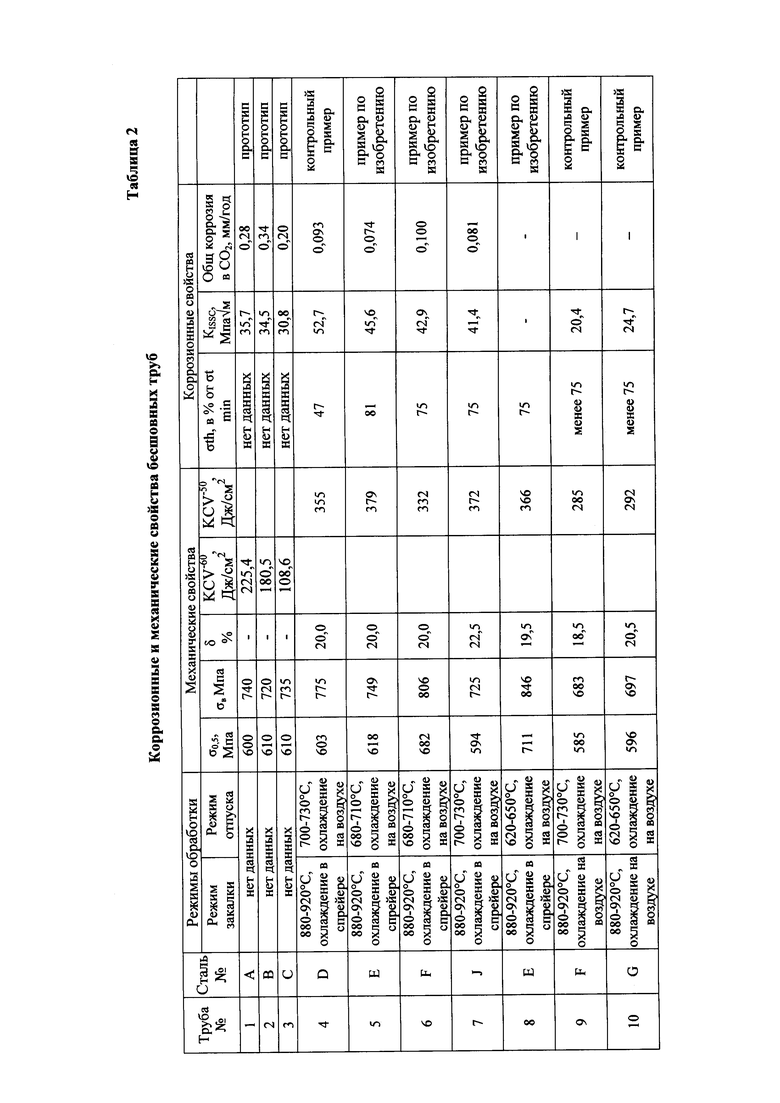

Химические составы сталей для изготовления заявляемых бесшовных труб представлены в Таблице 1. Также в Таблице 1 представлены примеры для сравнения-составы по прототипу и контрольные примеры. Режимы термообработки бесшовных труб, полученных по прототипу, контрольным примерам и примерам по изобретению представлены в Таблице 2.

Как видно из Таблицы 2, воздушное закалочное охлаждение (нормализация) не обеспечивает достаточно равномерной структуры, что снижает стойкость к СКРН и ударную вязкость (примеры 9 и 10 в Таблице 2).

Как видно из представленной Таблицы 1 и Таблицы 2, заявляемое изобретение позволяет обеспечить получение бесшовной трубы с пределом текучести от 552 до 862 МПа, повышенной стойкостью к коррозии в среде с совместным содержанием углекислого газа и сероводорода (СКРН по NACE ТМ0177 по методу Д Kissc составляет не менее 37 МПа*м1/2), т.е. стойкость к коррозии существенно ниже, чем по бесшовной трубы прототипу, а также высокой эксплуатационной надежностью, обеспечиваемой существенным увеличением стойкости к ударным нагрузкам, в том числе при пониженных температурах. Таким образом, заявляемая бесшовная труба, выполненная из коррозионно-стойкой стали, характеризуемой указанным материалом ее изготовления и способом термической обработки, обладает высоким комплексом прочностных свойств, хладостойкостью и повышенной стойкостью к коррозии в среде с совместным содержанием углекислого газа и сероводорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2017 |

|

RU2698233C1 |

| Горячекатаная бесшовная насосно-компрессорная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования | 2019 |

|

RU2719618C1 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| Бесшовная горячекатаная стальная труба и способ её изготовления | 2024 |

|

RU2841568C1 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2716438C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ | 2008 |

|

RU2371508C1 |

| ТРУБА БЕСШОВНАЯ НЕФТЯНОГО СОРТАМЕНТА ВЫСОКОПРОЧНАЯ В СЕРОВОДОРОДОСТОЙКОМ ИСПОЛНЕНИИ | 2016 |

|

RU2629126C1 |

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2584100C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

Изобретение относится к области металлургии, а именно к производству высокопрочных легированных коррозионно-стойких сталей, используемых для изготовления бесшовных насосно-компрессорных и обсадных труб, применяемых для нефте- и газодобычи, эксплуатирующихся в агрессивных средах, содержащих углекислый газ и сероводород, и работающих на большой глубине в условиях пониженных температур. Сталь содержит, мас.%: углерод не более 0,17, кремний 0,30-0,50, марганец не более 0,40, хром 4,5-5,5, молибден 0,30-0,90, ванадий 0,02-0,08, ниобий 0,02-0,08, алюминий 0,02-0,05, никель от 0,01 до 0,25, железо и неизбежные примеси - остальное, при этом в качестве неизбежных примесей она содержит не более 0,01 серы и не более 0,01 фосфора. Для компонентов стали выполняется условие: 25×Mn×S×Cr≤0,5, где S - абсолютная величина содержания серы, мас.%, Cr - абсолютная величина содержания хрома, мас.%, Mn - абсолютная величина содержания марганца, мас.%. Обеспечивается получение бесшовных труб, имеющих предел текучести от 552 до 862 МПа и обладающих требуемой коррозионной стойкостью. 2 н. и 4 з.п. ф-лы, 2 табл.

1. Высокопрочная коррозионно-стойкая бесшовная труба нефтепромыслового сортамента с пределом текучести от 552 до 862 МПа, полученная закалкой из аустенитной области с последующим высоким отпуском из трубной заготовки, выполненной из стали, содержащей углерод, кремний, марганец, хром, молибден, ванадий, ниобий, алюминий, железо и неизбежные примеси, отличающаяся тем, что сталь содержит компоненты в следующем соотношении, мас.%: углерод не более 0,17, кремний 0,30-0,50, марганец не более 0,40, хром 4,5-5,5, молибден 0,30-0,90, ванадий 0,02-0,08, ниобий 0,02-0,08, алюминий 0,02-0,05, никель от 0,01 до 0,25, железо и неизбежные примеси - остальное, при этом в качестве неизбежных примесей сталь содержит не более 0,01 серы и не более 0,01 фосфора, при выполнении следующего условия:

25×Mn×S×Cr≤0,5 где:

S - абсолютная величина содержания серы, мас.%;

Cr - абсолютная величина содержания хрома, мас.%;

Mn - абсолютная величина содержания марганца, мас.%.

2. Высокопрочная коррозионно-стойкая бесшовная труба нефтепромыслового сортамента по п.1, отличающаяся тем, что сталь дополнительно содержит медь в количестве не более 0,25 мас.%.

3. Способ получения высокопрочной коррозионно-стойкой бесшовной трубы нефтепромыслового сортамента, включающий термическую обработку предварительно изготовленных бесшовных труб заданного размера путем их закалки из аустенитной области и последующего высокого отпуска, отличающийся тем, что предварительно изготовленные бесшовные трубы изготавливают из заготовок, полученных путем плавления стали, характеризуемой составом по п.1 или 2, бесшовные трубы подвергают нагреву в область аустенитизации от 860 до 950°С с последующим закалочным охлаждением водой, а отпуск осуществляют в интервале температур от 560 до 760°С.

4. Способ по п. 3, отличающийся тем, что закалочное охлаждение водой ведут путем распыления воды на поверхность бесшовной трубы.

5. Способ по п. 3, отличающийся тем, что закалочное охлаждение водой ведут путем погружения бесшовной трубы в ванну с водой.

6. Способ по п. 3, отличающийся тем, что отпуск ведут на воздухе.

| Способ изготовления стальныхбЕСшОВНыХ ТРуб | 1976 |

|

SU852179A3 |

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ СТАЛЬНАЯ ТРУБА ДЛЯ ПРИМЕНЕНИЯ В НЕФТЯНОЙ СКВАЖИНЕ, ОБЛАДАЮЩАЯ ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД ДЕЙСТВИЕМ НАПРЯЖЕНИЙ В СУЛЬФИДСОДЕРЖАЩЕЙ СРЕДЕ | 2012 |

|

RU2607503C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ ПОВЫШЕННОЙ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ И ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2015 |

|

RU2594769C1 |

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ СТАЛЬНАЯ ТРУБА, ОБЛАДАЮЩАЯ ОЧЕНЬ ВЫСОКОЙ СТОЙКОСТЬЮ К СУЛЬФИДНОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ ДЛЯ НЕФТЯНЫХ СКВАЖИН И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2493268C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОТА ИЗ ЧЕРЕШНИ | 2008 |

|

RU2371982C1 |

| Устройство для испытания на адгезию токопроводящих пленок на диэлектрических подложках | 1988 |

|

SU1627931A1 |

| CN 102191437 A, 21.09.2011 | |||

| CN 102199736 A, 28.09.2011 | |||

| CN 104789884 A, 22.07.2015. | |||

Авторы

Даты

2020-04-17—Публикация

2019-12-04—Подача