Изобретение относится к области металлургии, а именно к производству из хромсодержащей стали горячекатаной бесшовной насосно-компрессорной трубы повышенной эксплуатационной надежности, используемой для нефтепромыслового оборудования для добычи обводненной нефти и высокоминерализированных пластовых вод, содержащих углекислый газ, сероводород, ионы хлора, а также механические частицы.

На насосно-компрессорные трубы (НКТ), выпускаемые по ГОСТ 633, ГОСТ 31446, при их эксплуатации в агрессивных средах с повышенным содержанием углекислого газа и незначительным количеством сероводорода, часто наблюдаются признаки коррозионных повреждений, преимущественно в виде язвенной коррозии. В частности эти процессы особенно проявляются при использовании традиционных труб, изготовленных из низколегированных сталей, например, по ГОСТ 633, для добычи обводненной нефти и высокоминерализированных пластовых вод, содержащих углекислый газ, сероводород, ионы хлора, а также механические частицы ввиду развития в процессе эксплуатации коррозионных процессов, таких как локальная коррозия, коррозионное растрескивание под напряжением, водородное растрескивание, коррозионная эрозия и т.п.В результате значительно снижается срок безаварийной работы подвески труб. Таким образом, обеспечение высокой стойкости против различных видов коррозионного разрушения является одним из главных требований к насосно-компрессорным трубам (НКТ), применяемым для обустройства скважин. Учитывая использование больших объемов НКТ, стоимость такой металлопродукции должна быть сравнительно низкой, но при этом обладать стойкостью, как к диоксиду углерода, так и стойкостью к сульфидному коррозионному растрескиванию под напряжением (СКРН) при небольших их содержаниях в среде.

В качестве труб нефтяного сортамента повышенной эксплуатационной надежности известны трубы повышенной прочности из микролегированной стали, не содержащей дорогостоящий молибден. При этом, известная труба нефтяного сортамента выполнена из стали, содержащей следующее соотношение компонентов, мас.%: углерод 0,31-0,34, кремний 0,30-0,45, марганец 0,75-0,95, ниобий 0,045-0,100, ванадий 0,001-0,080, бор 0,002-0,004, алюминий 0,005-0,006, титан 0,010-0,045, хром 1,10-1,50, сера 0,001-0,045, фосфор 0,001-0,045, азот не более 0,012, никель не более 0,50, медь не более 0,20, остальное железо, при соблюдении соотношения (хром)+(ванадий)+(ниобий)=1,15-1,70, причем известная труба прокатана при температуре конца горячей деформации 780-850°С, с последующей термической обработкой с температурой аустенизации при закалке, равной 880-900°С, и отпуском при 600-720°С.(RU №2352647).

Известна высокопрочная бесшовная стальная труба, пригодная для применения в нефтяных скважинах и обладающая высокой стойкостью к растрескиванию под действием напряжений в сульфидсодержащей среде (SSC-стойкость при действии напряжения в 85% от предела текучести при испытаниях по NACE ТМ 0177, Метод А). Бесшовная стальная труба выполнена из стали, содержащей в мас.%: С 0,15-0,50, Si 0,1-1,0, Mn 0,3-1,0, Р 0,015 или менее, S 0,005 или менее, Al 0,01-0,1, N 0,01 или менее, Cr 0,1-1,7, Мо от 0,40-1,1, V от 0,01-0,12, Nb 0,01-0,08, Ti 0,03 или менее, В 0,0005-0,003, Fe и неизбежные примеси - остальное. Структура стальной трубы состоит из отпущенной мартенситной фазы в качестве основной фазы и бывшего аустенитного зерна, имеющего размер зерна 8,5 или более (RU №2607503).

Известна также высокопрочная бесшовная стальная труба очень высокой стойкости к сульфидному растрескиванию под напряжением (СРКН - стойкости при действии напряжения в 85% от предела текучести при испытаниях по NACE ТМ 0177, Метод А). Для обеспечения высокой стойкости труб для нефтяных скважин к сульфидному растрескиванию под напряжением (СРКН-стойкость) бесшовная стальная труба содержит, мас.%: от 0,15 до 0,50 С, от 0,1 до 1,0 Si, от 0,3 до 1,0 Mn, 0,015 или менее Р, 0,005 или менее S, от 0,01 до 0,1 Al, 0,01 или менее N, от 0,1 до 1,7% Cr, от 0,4 до 1,1% Мо, от 0,01 до 0,12 V, от 0,01 до 0,08 Nb, от 0,0005 до 0,003 В или дополнительно содержит от 0,03 до 1,0 мас.% Си и имеет микроструктуру, которая содержит 0,40% или более растворенного Мо и фазу отпущенного мартенсита, которая является главной фазой и которая имеет зерна первичного аустенита с размером зерна 8,5 или более и 0,06 мас.% или более диспергированного осадка М2С-типа, имеющего по существу зернистую форму. Материал стальной трубы нагревают до температуры от 1000 до 1350°С, осуществляют горячую прокатку в бесшовную стальную трубу заданной формы, охлаждение трубы до комнатной температуры со скоростью не ниже скорости охлаждения воздухом и отпуск бесшовной стальной трубы при температуре от 665 до 740°С. (RU №2493268).

Наиболее близкие решения либо не обладают достаточной коррозионной стойкостью в среде с содержанием углекислого газа, либо требуют проведения дополнительных технологических операций.

Наиболее близким решением, выбранным в качестве прототипа, являются трубы, выполненные из стали повышенной коррозионной стойкости для использования при строительстве трубопроводов, эксплуатируемых в условиях агрессивных сред, в частности для транспортировки обводненной нефти и высокоминерализированных пластовых вод, содержащих сероводород, ионы хлора, углекислоты, а также механические частицы. Сталь содержит, мас.%: углерод 0,03-0,08, марганец 0,5-1,1, кремний 0,01-0,5, хром 0,6-1,2, никель 0,05-0,3, медь 0,05-0,3, фосфор не более 0,015, сера не более 0,005, алюминий 0,01-0,05, кальций 0,0001-0,006, ниобий 0,01-0,05, железо и неизбежные примеси - остальное. (RU №2520170). Сталь имеет феррито-перлитную структуру с полосчатостью не выше 2 балла, а максимально допустимое значение плотности коррозионно-активных неметаллических включений в стали NKAHB определяется в зависимости от содержания ниобия в стали, в соответствии с условием: |NKAHB| ≤5,6-33⋅|Nb|, где |NKAHB| - абсолютная величина плотности коррозионно-активных неметаллических включений, включения/мм2, |Nb| - абсолютная величина содержания ниобия, мас.%. Содержание кальция в стали определяется зависимостью: |Са|/|Аl|<0,24, где |Са| - абсолютная величина содержания кальция, мас.%, |Аl| - абсолютная величина содержания алюминия, мас.%.

Недостатком известной трубы является недостаточный уровень механических свойств (предел прочности в прототипе 485-610 МПа, тогда как минимальный предел прочности для групп К и К72 не менее 687 МПа). Кроме того, известная труба характеризуется недостаточной стойкостью против локальной коррозии.

Техническая задача настоящего изобретения - получение горячекатаной бесшовной насосно-компрессорной трубы повышенной эксплуатационной надежности для нефтепромыслового оборудования, обладающей достаточной прочностью для группы прочности К по ГОСТ 633 и К72 по ГОСТ 31446 (минимальный предел прочности 687 МПа, предел текучести не менее 490 МПа), повышенной коррозионной стойкостью и эксплуатационной надежностью, получаемых путем термомеханической обработки.

Поставленная задача достигается тем, что заявляемая горячекатаная бесшовная насосно-компрессорная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования, полученная из трубной заготовки путем ее прошивки, прокатки в непрерывном стане и высокотемпературной термомеханической обработки в редукционном стане при температуре 950-1075°С с коэффициентом вытяжки 1,2-2,2 из хромсодержащей стали, характеризующейся следующим составом, масс. %: от 0,22 до 0,38 углерода (С); 0,45 или менее кремния (Si); от 0,80 до 1,45 марганца (Mn); 0,020 или менее фосфора (Р); 0,010 или менее серы (S); 0,10 или менее алюминия (Al); от 0,3 до 1,1 хрома (Cr); 0,12 или менее азота (N); по меньшей мере один компонент, выбранный из группы: 0,11 или менее ванадия (V) и 0,07 или менее ниобия (Nb); остальное железо (Fe) и неизбежные примеси, при этом соотношение компонентов отвечает следующим условиям:

0,6 (С+Mn/4+Cr/5 (0,9 (1), где

|С| - абсолютная величина содержания углерода, масс. %;

|Mn| - абсолютная величина содержания марганца, масс. %;

|Cr| - абсолютная величина содержания хрома, масс. %;

0,07 (|V|+2x|Nb| (0,14 (2), где:

|V| - абсолютная величина содержания ванадия, масс. %;

|Nb| - абсолютная величина содержания ниобия, масс. %.

Дополнительно сталь может содержать 0,20 масс. % или менее никеля (Ni) и/или 0,25 масс. % или менее меди (Cu) и/или 0,10 масс. % или менее титана (Ti).

Заявляемая горячекатаная бесшовная труба одновременно обладает свойствами группы прочности К по ГОСТ 633 и К72 по ГОСТ 31446 и повышенной стойкостью к коррозии в среде с повышенным содержанием углекислого газа, в том числе в присутствии незначительных количеств сероводорода.

В настоящем изобретении в качестве исходного материала используется горячекатаная бесшовная труба из хромсодержащей стали, состав которой включает от 0,22 масс. %) до 0,38 масс. % С; 0,45 масс. % или менее Si; от 0,80 масс. % до 1,45 масс. % Mn; 0,020 масс. % или менее Р; 0,010 масс. %» или менее S; 0,10 масс. % или менее Al; от 0,3 до 1,1 масс. % Cr; 0,12 масс. % или менее N; содержит 0,11 масс. % или менее V и/или 0,07 масс. % или менее Nb; остальное Fe и неизбежные примеси при условии выполнения следующих соотношений

0,6 (С+Mn/4+Cr/5 (0,9 и 0,07 (|V|+2x|Nb| (0,14

Заявляемые бесшовные трубы характеризуются использованием хромосодержащих сталей, содержащих следующие компоненты.

Углерод (С): от 0,22 масс. % до 0,38 масс. %

С целью обеспечения требуемой прочности содержание углерода составляет не менее 0,22 масс. %. Однако при содержании углерода более 0,38 масс. % подвижность дислокаций существенно снижается, что приводит к росту внутренних напряжений и низкой ударной вязкости.

Кремний (Si) 0,45 масс. % или меньше.

Кремний добавляется для раскисления стали и в настоящем изобретении его содержание составляет 0,1 масс. % или более. Однако если его содержание больше 0,45 масс. %, происходит снижение ударной вязкости и ухудшается также обрабатываемость в горячем состоянии.

Марганец (Mn) от 0,80 масс. % до 1,45 масс. %.

Марганец является элементом, повышающим прочность стали за счет усиления закаливаемости, поэтому этого элемента должно быть минимум 0,8 масс. %. С другой стороны, если содержание марганца превышает 1,45 масс. %, то его соединения с серой (S) (MnS) приводят к снижению стойкости к сульфидному растрескиванию. По этой причине содержание Mn ограничивают пределами от 0,80 масс. % до 1,45 масс. %.

Для того, чтобы после проведения высокотемпературной термомеханической обработки в редукционном стане при температуре 950-1075°C с коэффициентом вытяжки 1,2-2,2, бесшовная труба обладала группой прочности групп прочности: К по ГОСТ 633 и К72 по ГОСТ 31446, соотношение элементов С, Mn и Cr должно отвечать условию:

0,6 (С+Mn/4+Cr/5 (0,9 (1), где

|С| - абсолютная величина содержания углерода, масс. %;

|Mn| - абсолютная величина содержания марганца, масс. %;

|Cr| - абсолютная величина содержания хрома, масс. %;

Фосфор (Р) - 0,020 масс. % или менее.

Фосфор ухудшает стойкость к коррозии, в частности стойкость к коррозии в среде, содержащей диоксид углерода, поэтому его содержание ограничено 0,020 масс. %.

Сера (S) - 0,010 масс. % или менее.

Сера значительно ухудшает обрабатываемость в горячем состоянии при прошивке и прокатке поэтому ее содержание ограничено до 0,010 масс. % или менее. Алюминий (А1)- 0,10 масс. % или менее.

Алюминий добавляется для раскисления стали и в настоящем изобретении его содержание составляет 0,10 масс. % или менее. Большее его содержание снижает ударную вязкость.

Хром (Cr) - от 0,3 масс. % до 1,1 масс. %

Хром является элементом, улучшающим стойкость к СO2-коррозии за счет образования пассивирующей пленки, поэтому его содержание 0,3 масс. % или более. Однако если его содержание превышает 1,1 масс. %, образуются большие количества карбидов М7С3-типа и М23С6-типа, которые действуют как ловушки для водорода, снижая стойкость к сульфидному растрескиванию под напряжением.

Азот (N) 0,15 масс. % или меньше.

Содержание азота более 0,15 масс. % способствует появлению в структуре крупных нитридов, ухудшающих ударную вязкость.

Ниобий (Nb) 0,07 масс. % или менее и/или ванадий (V) 0,11 масс. % или менее

Ниобий и ванадий задерживают рекристаллизацию в области температур аустенита (γ), что способствует уменьшению размера γ-зерна. Кроме того, ниобий и ванадий образуют карбонитрид, упрочняющий сталь. Для достижения этого эффекта требуется, чтобы сумма (V+2xNb) составляла не менее 0,07 масс. %. С другой стороны, если содержание (V+2xNb) превышает 0,14 масс. %, то ускоряется выделение крупных осадков (VC, NbC и NbN), что приводит к снижению стойкости к растрескиванию под действием напряжений в сульфидсо держащей среде. Поэтому, соотношение содержание ванадия и ниобия должно отвечать условию (2):

0,07≤|V|+2x|Nb|≤0,14,

где:

|V| - абсолютная величина содержания ванадия, масс. %;

|Nb| - абсолютная величина содержания ниобия, масс. %.

Никель (Ni) может присутствовать в стали в количестве до 0,20 масс. %»

Никель (Ni) в заявляемом составе является технологической примесью. Никель (Ni) увеличивает прокаливаемость, но при содержании никеля более 0,20 масс. %» снижается стойкость стали к СКРН.

Медь (Cu) может присутствовать в количестве до 0,25 масс. %.

Медь (Cu) в заявляемом составе является технологической примесью. Медь увеличивает прокаливаемость, но при содержании меди более 0,25 масс. % сталь становится склонной к возникновению неравномерной коррозии.

Титан (Ti) может присутствовать в составе в количестве до 0,10 масс. %.

Титан (Ti) в заявляемом составе является технологической примесью. Титан, образуя карбонитриды, способствует уменьшению размера γ-зерна. Однако при содержании титана более 0,10 масс. % крупные включения карбонитрида снижают стойкость стали к СКРН.

Известно, что хром, присутствующий в составах сталей, повышает способность сталей к термическому упрочнению, их стойкость к коррозии и окислению. Ниобий и ванадий задерживают рекристаллизацию в области температур редуцирования, что способствует уменьшению размера зерен. Кроме того, ниобий и ванадий образуют карбиды и карбонитриды, упрочняющие сталь, что способствует достижению необходимого комплекса прочностных свойств при термомеханической обработке.

Осуществление изобретения.

Выплавку трубной заготовки осуществляют в дуговой сталеплавильной печи (ДСП) с последующей обработкой металла на установке «Ковш-Печь» (УКП) и вакууматоре, разливку стали производят на машине непрерывного литья заготовки (МНЛЗ).

Изготовление труб осуществляют на ТПА с непрерывным станом в следующей последовательности: нагрев НЛЗ в секционных печах, прошивка гильз, прокатка труб в непрерывном стане, нагрев в индукционных печах, редуцирование труб при температуре 950-1075°C с коэффициентом вытяжки 1,2-2,2, охлаждение на воздухе.

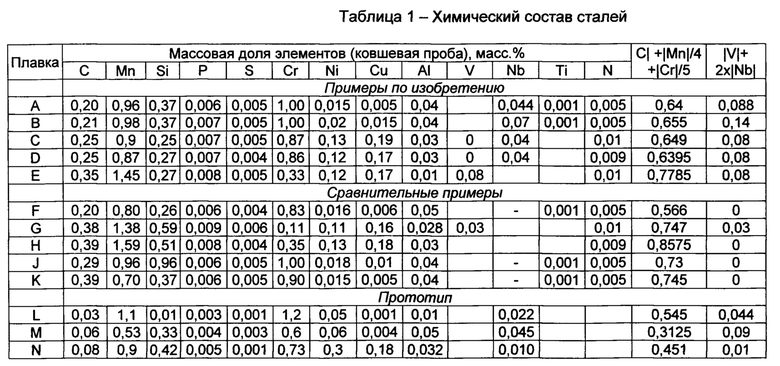

Примеры конкретного выполнения химических составов сталей для изготовления бесшовных труб по изобретению и контрольным примерам приведены в Таблице 1.

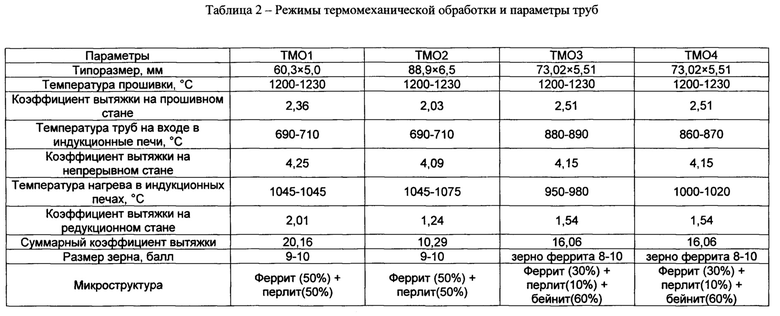

Режимы термомеханической обработки (ТМО) по четырем примерам их выполнения TMO1, ТМO2, ТМО3 и ТМO4 показаны в Таблице 2.

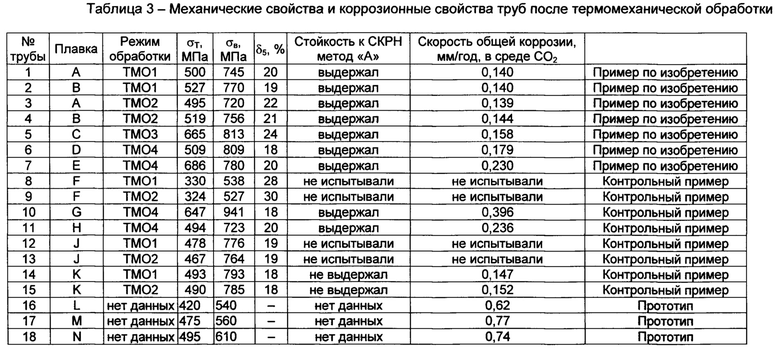

Механические свойства и коррозионные свойства труб после термомеханической обработки по примерам конкретного выполнения приведены в Таблице 3.

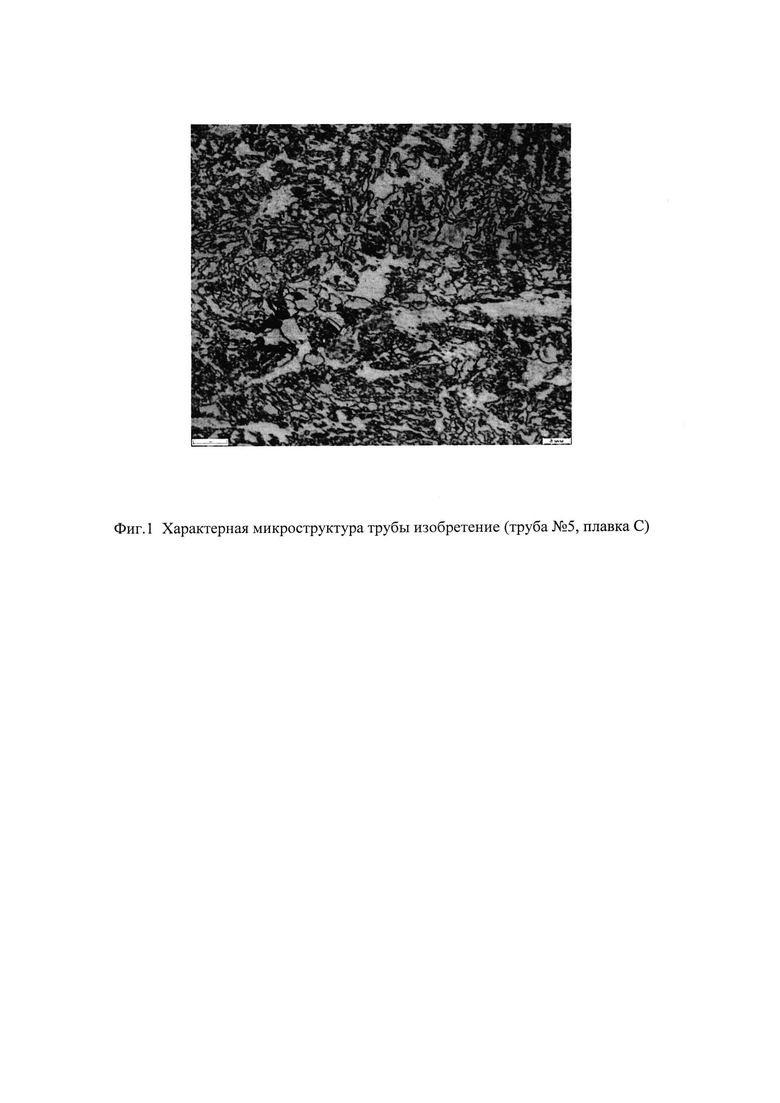

На фигуре 1 показана характерная микроструктура трубы по примеру по изобретению (труба №5, плавка С), состоящая из феррита, перлита и бейнита.

Как видно из приведенных примеров конкретного выполнения, заявляемые горячекатаные бесшовные насосно-компрессорные трубы повышенной эксплуатационной надежности характеризуются высокими прочностными свойствами и низкой скоростью общей коррозии в среде СО2.

Таким образом, повышение коррозионной стойкости и эксплуатационной надежности НКТ при заявляемой термомеханической обработке достигается:

- ограничением содержания кремния в стали - не более 0,45 масс. %;

- ограничением содержания марганца в стали - не более 1,45 масс. %;

- обеспечением мелкозернистой структуры (не крупнее 5 номера по ГОСТ 5639);

- ограничением содержания сульфидов пластичных (не более 2 балла по ГОСТ 1778), что достигается ограничением содержания серы - 0,010 масс. % или менее серы (S);

- обеспечением заданного количественного соотношения ниобия и ванадия, что обуславливает возможность образования карбидов и карбонитридов, упрочняющих сталь;

- заданием количественного соотношения С, Mn и Cr, обеспечивающих бесшовной трубе при термомеханической обработке в редукционном стане при температуре 1025-1075°C с коэффициентом вытяжки 1,2-2,2, групп прочности: К по ГОСТ 633 и К72 по ГОСТ 31446.

Заявляемые горячекатаные бесшовные насосно-компрессорные трубы обладают повышенной коррозионной стойкостью и обеспечивают возможность использования в скважинах, эксплуатируемых в условиях агрессивных сред, в частности для добычи обводненной нефти и высокоминерализированных пластовых вод, содержащих углекислый газ, сероводород, ионы хлора, а также механические частицы. Использование в указанных условиях традиционных сталей (например, по ГОСТ 633) ограничено ввиду развития в процессе эксплуатации коррозионных процессов, таких как локальная коррозия, коррозионное растрескивание под напряжением, водородное растрескивание, коррозионная эрозия и т.п. В результате, значительно снижается срок безаварийной работы подвески труб. Таким образом, обеспечение высокой стойкости заявляемых экономнолегированных труб повышенной эксплуатационной надежности против различных видов коррозионного разрушения является одним из главных требований к трубам, применяемых в больших объемах и имеющих относительно невысокую стоимость для обустройства скважин на разных глубинах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочная коррозионно-стойкая бесшовная труба из нефтепромыслового сортамента и способ ее получения | 2019 |

|

RU2719212C1 |

| Бесшовная горячекатаная стальная труба и способ её изготовления | 2024 |

|

RU2841568C1 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ ПОВЫШЕННОЙ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ И ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2015 |

|

RU2594769C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ | 2009 |

|

RU2414521C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2013 |

|

RU2520170C1 |

| Способ изготовления труб нефтяного сортамента (варианты) | 2017 |

|

RU2686405C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ | 2008 |

|

RU2371508C1 |

| СТАЛЬ АРМАТУРНАЯ ТЕРМОМЕХАНИЧЕСКИ УПРОЧНЕННАЯ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2005 |

|

RU2303646C2 |

Изобретение относится к области металлургии, а именно к производству горячекатаной бесшовной насосно-компрессорной трубы повышенной эксплуатационной надежности, используемой для нефтепромыслового оборудования для добычи обводненной нефти и высокоминерализированных пластовых вод, содержащих углекислый газ, сероводород, ионы хлора, а также механические частицы. Бесшовная насосно-компрессорная труба получена из трубной заготовки из хромсодержащей стали, имеющей следующий состав, мас.%: от 0,22 до 0,38 углерода, 0,45 или менее кремния, от 0,80 до 1,45 марганца, 0,020 или менее фосфора, 0,010 или менее серы, 0,10 или менее алюминия, от 0,3 до 1,1 хрома, 0,12 или менее азота, по меньшей мере один компонент, выбранный из группы: 0,11 или менее ванадия и 0,07 или менее ниобия, остальное - железо (Fe) и неизбежные примеси. Для компонентов стали выполняются соотношения: 0,6≤|С|+|Mn|/4+|Cr|/5≤0,9 и 0,07≤|V|+2x|Nb|≤0,14, где |С|, |Mn|, |Cr|, |V| и |Nb| - абсолютная величина содержания, мас.%, углерода, марганца, хрома, ванадия и ниобия. Сталь может дополнительно содержать по меньшей мере один из: 0,20 мас.% или менее никеля, 0,25 мас.% или менее меди и 0,10 мас.% или менее титана. Трубную заготовку подвергают прошивке, прокатке в непрерывном стане и высокотемпературной термомеханической обработке в редукционном стане при температуре 950-1075°С с коэффициентом вытяжки 1,2-2,2. Обеспечивается требуемый уровень прочности, повышенная коррозионная стойкость и эксплуатационная надежность. 3 з.п. ф-лы, 1 ил., 3 табл.

1. Горячекатаная бесшовная насосно-компрессорная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования, полученная из трубной заготовки путем ее прошивки, прокатки в непрерывном стане и высокотемпературной термомеханической обработки в редукционном стане при температуре 950-1075°С с коэффициентом вытяжки 1,2-2,2 из хромсодержащей стали, имеющей следующий состав, мас.%: от 0,22 до 0,38 углерода (С), 0,45 или менее кремния (Si), от 0,80 до 1,45 марганца (Mn), 0,020 или менее фосфора (Р), 0,010 или менее серы (S), 0,10 или менее алюминия (Al), от 0,3 до 1,1 хрома (Cr), 0,12 или менее азота (N), по меньшей мере один компонент, выбранный из группы: 0,11 или менее ванадия (V) и 0,07 или менее ниобия (Nb), остальное железо (Fe) и неизбежные примеси, при этом соотношение компонентов одновременно отвечает следующим условиям:

0,6≤|С|+|Mn|/4+|Cr|/5≤0,9 и

0,07≤|V|+2x|Nb|≤0,14,

где |С| - абсолютная величина содержания углерода, мас.%;

|Mn| - абсолютная величина содержания марганца, мас.%;

|Cr| - абсолютная величина содержания хрома, мас.%;

|V| - абсолютная величина содержания ванадия, мас.%;

|Nb| - абсолютная величина содержания ниобия, мас.%.

2. Горячекатаная бесшовная насосно-компрессорная труба по п. 1, отличающаяся тем, что сталь дополнительно содержит 0,20 мас.% или менее никеля (Ni).

3. Горячекатаная бесшовная насосно-компрессорная труба по п. 1 или 2, отличающаяся тем, что сталь дополнительно содержит 0,25 мас.% или менее меди (Cu).

4. Горячекатаная бесшовная насосно-компрессорная труба по любому из пп. 1-3, отличающаяся тем, что сталь дополнительно содержит 0,10 мас.% или менее титана (Ti).

| Способ изготовления труб нефтяного сортамента (варианты) | 2017 |

|

RU2686405C1 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2352647C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ ПОВЫШЕННОЙ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ И ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2015 |

|

RU2594769C1 |

| US 7458426 B2, 02.12.2008 | |||

| CN 104651726 A, 27.05.2015 | |||

| US 10407758 B2, 10.09.2019. | |||

Авторы

Даты

2020-04-21—Публикация

2019-12-04—Подача