Изобретение относится к области черной металлургии, в частности к производству особонизкоуглеродистых сталей с внепечной обработкой и разливкой на установках непрерывной разливки стали.

Одной из проблем при разливке особонизкоулеродистой стали, раскисленной преимущественно алюминием, является закупорка погружных разливочных стаканов продуктами раскисления, что приводит к необходимости их досрочной замены. Стальные заготовки, разлитые при замене стакана, имеют заведомо высокую загрязненность неметаллическими включениями и азотом и поэтому переводятся в менее ответственное назначение, либо направляются на переплав. В ряде случаев отложения неметаллических включений попадают в кристаллизатор и затягиваются фронтом кристаллизации в разливаемую заготовку, что при дальнейшей горячей деформации заготовки приводит к повышенной отсортировке проката по дефектам поверхности. В связи с этим технология производства особонизкоуглеродистой стали должна обеспечивать минимальную загрязненность металла неметаллическими включениями перед разливкой, что повысит технологичность процесса разливки, его производительность и снизит отсортировку проката по дефектам поверхности.

Известен способ производства стали, включающий отсечку печного шлака и наведение нового высокоосновного шлака с содержанием FeO менее 1%, первичное глубокое раскисление стали при выпуске из печи и окончательное раскисление стали в ковше алюминием, вакуумирование, измерение активности кислорода и содержания серы в стали, расчет количества вводимого в сталь кальция и продувку ее аргоном. Количество кальция определяют с учетом заданного содержания CaO в неметаллических включениях, содержания серы, активности кислорода в стали и содержания CaO и Al2O3 в шлаке перед обработкой кальцием [Патент RU 2427650, МПК C21C 7/00, 2009].

Недостаток способа заключается в том, что расчет концентрации кальция в расплаве основан на необходимости получения алюминатов кальция с учетом ряда компонентов шлака, но не учитывает режимы аргонной продувки и не в полной мере учитывает окисленность шлака, что не позволяет точно рассчитать необходимое количество кальцийсодержащего модификатора. Кроме того, приведенные в экспериментах отношения (CaO)/(Al2O3) в шлаке не позволяют в полной мере удалить образовавшиеся в результате модифицирования неметаллические включения.

Наиболее близким по технической сущности к предлагаемому изобретению является способ внепечной обработки стали, включающий выплавку металла в сталеплавильном агрегате, выпуск плавки в сталеразливочный ковш, ввод раскислителей и вакуумирование. Выпуск стали производят при содержании углерода в металле не более 0,03%, а во время выпуска в сталеразливочный ковш присаживают высокоуглеродистый ферромарганец. Вакуумирование производят в два этапа с различным остаточным давлением и расходом аргона для перемешивания. В процессе вакуумирования производят легирование металла ниобием, титаном и алюминием [Патент RU 2437942, МПК C21C 7/10, 2010].

Недостаток этого способа - не оптимальный состав образовавшихся в результате внепечной обработки неметаллических включений на основе Al2O3, что может приводить к нестабильной разливке металла, вследствие закупоривания неметаллическими включениями разливочных отверстий на участке сталеразливочный ковш - промежуточный ковш и промежуточный ковш - кристаллизатор.

Технический результат изобретения - снижение количества неметаллических включений в особонизкоуглеродистых сталях, что исключает затягивание погружных и разливочных стаканов при разливке, обеспечивает увеличение выхода годного металла за счет большего количества слябов, разлитых в стационарных режимах (без резкого перепада скорости разливки и значительного колебания уровня металла в кристаллизаторе), снижает уровень отсортировки проката по дефектам поверхности.

Указанный технический результат достигается тем, что в способе производства особонизкоуглеродистой стали, включающем выплавку металла в сталеплавильном агрегате, выпуск металла в сталь-ковш, внепечную обработку, вакуумное обезуглероживание, разливку стали, согласно изобретению выпуск металла в сталь-ковш осуществляют при температуре металла не менее 1630°C, вакуумное обезуглероживание проводят в течение 15-20 мин, при давлении в вакуумкамере менее 0,2 кПа, после чего повышают давление в вакуумкамере до не менее 20 кПа, затем присаживают алюминий совместно с известью в количестве, обеспечивающем получение содержания в металле алюминия не менее 0,01% и основности шлака 0,8-1,4, после чего, не менее чем через 2 мин, присаживают алюминий из расчета получения его в металле не менее 0,04%, производят легирование металла и осуществляют обработку металла кальцием в количестве 0,1-0,35 кг кальция на тонну металла, после чего сталь-ковш подают на разливку.

Сущность предложенного способа заключается в следующем.

Выпуска металла из сталеплавильного агрегата при температуре не менее 1630°C необходим для обеспечения требуемой температуры металла перед разливкой. При температуре металла менее 1630°C возникает необходимость применения химического подогрева металла кислородом на УВС, что ведет к образованию большого числа неметаллических включений и увеличению расхода алюминия.

Проведение вакуумного обезуглероживания в течение 15-20 мин при давлении в вакуумкамере менее 0,2 кПа необходимо для обеспечения требуемого содержания углерода в стали. Вакуумное обезуглероживание в течение менее 15 мин и при давлении более 0,2 кПа не позволяют достичь требуемого содержания углерода в стали. Вакуумное обезуглероживание в течение более 20 мин не приводит к дальнейшему значительному снижению содержания углерода в стали и экономически не целесообразно.

Повышение давления до не менее 20 кПа необходимо для проведения технологических операций присадки извести и алюминия, чтобы исключить формирование окислительной атмосферы в вакуумной камере.

Присадка алюминия осуществляется двумя порциями, для повышения эффективности раскисления металла и шлака и снижения расхода алюминия.

Присадка алюминия совестно с известью в количестве, обеспечивающем получение содержания в металле алюминия не менее 0,01% и основности шлака 0,8-1,4, гарантирует получение раскисленного шлака с оптимальными ассимилирующими свойствами по отношению к продуктам раскисления стали алюминием. Присадка алюминия в количестве, обеспечивающем получение содержания алюминия в металле менее 0,01%, приводит к менее качественному раскислению шлака и способствует образованию неметаллических включений. Присадка извести в количестве, обеспечивающем основность меньшую 0,8 или большую 1,4, снижает эффективность образования модифицированных неметаллических включений и их удаление из металла в шлак.

Повторная присадка алюминия раннее 2 мин после ввода первой присадки алюминия совместно с известью приводит к изменению свойств шлака и снижает эффективное модифицирование неметаллических включений.

Присадка алюминия из расчета получения содержания алюминия в металле не менее 0,04% обеспечивает получение заданного содержания алюминия в металле, которое свидетельствует о глубоком раскислении металла.

Ввод в глубину расплава кальцийсодержащего реагента из расчета 0,1-0,35 кг кальция на тонну стали обеспечивает эффективное модифицирование неметаллических включений на основе оксида алюминия. Ввод большего, либо меньшего количества кальцийсодержащего реагента не позволяет модифицировать неметаллические включения, перевести их в жидкое состояние, эффективно удалять из металла и исключить их отложения на разливочных стаканах.

Пример реализации способа.

Предложенный способ производства особонизкоуглеродистой стали был реализован в кислородно-конвертерном цехе. После выплавки, металл выпускали в сталь-ковш, осуществляли внепечную обработку, вакуумное обезуглероживание и разливку стали. Было произведено 6 опытных плавок.

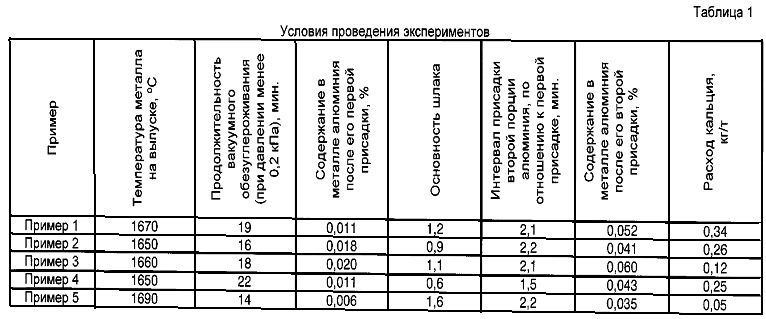

Условия проведения экспериментов приведены в таблице 1. Примеры 1-3 с соблюдением предложенных технических параметров, примеры 4-5 с не соблюдением некоторых параметров.

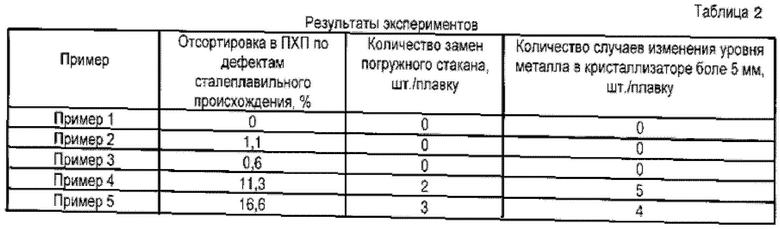

Результаты экспериментов представлены в таблице 2. Из представленных результатов видно, что при выполнении всех предложенных технических решений (примеры 1-3) разливка стали производится стабильно без замен погружных стаканов по причине отложений неметаллических включений, значительного изменения уровня металла в кристаллизаторе, а отсортировка готового проката по дефектам сталеплавильного происхождения не превышает 1,1%. Напротив, при невыполнении предложенных технических решений (примеры 4-5) процесс разливки протекает не стабильно, а отсортировка готового проката по дефектам сталеплавильного происхождения достигает 16,6%.

Таким образом, предложенный способ производства особонизкоуглеродистой стали позволяет снизить отсортировку холоднокатаного проката по поверхностным дефектам сталеплавильного происхождения, а также повысить технологичность получения непрерывнолитых заготовок из данной стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2016 |

|

RU2635493C2 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2018 |

|

RU2681961C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2013 |

|

RU2533263C1 |

| Способ производства стали | 2023 |

|

RU2826941C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2008 |

|

RU2353667C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382086C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2495139C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2014 |

|

RU2574529C1 |

Изобретение относится к области черной металлургии, в части производства особонизкоуглеродистых сталей с внепечной обработкой и разливкой на установках непрерывной разливки стали. Способ включает выпуск металла в сталь-ковш, который осуществляют при температуре металла не менее 1630°C, вакуумное обезуглероживание проводят в течение 15-20 мин, при давлении в вакуум-камере менее 0,2 кПа, после чего повышают давление в вакуумкамере до не менее 20 кПа, затем присаживают алюминий совместно с известью в количестве, обеспечивающем получение содержания в металле алюминия не менее 0,01% и основности шлака 0,8-1,4, после чего, не менее чем через 2 мин, присаживают алюминий из расчета получения его в металле не менее 0,04%, производят легирование металла и осуществляют обработку металла кальцием в количестве 0,1-0,35 кг кальция на тонну металла, после чего сталь-ковш подают на разливку. Изобретение позволяет исключить затягивание погружных и разливочных стаканов при разливке стали за счет снижения количества неметаллических включений, а также обеспечивает увеличение выхода годного металла за счет большего количества слябов, разлитых в стационарных режимах без резкого перепада скорости разливки и значительного колебания уровня металла в кристаллизаторе. 2 табл.

Способ производства особонизкоуглеродистой стали, включающий выплавку металла в сталеплавильном агрегате, выпуск металла в сталь-ковш, внепечную обработку, вакуумное обезуглероживание и разливку стали, отличающийся тем, что выпуск металла в сталь-ковш осуществляют при температуре металла не менее 1630°C, вакуумное обезуглероживание проводят в течение 15-20 мин при давлении в вакуумкамере менее 0,2 кПа, после чего повышают давление в вакуумкамере до не менее 20 кПа, затем присаживают алюминий совместно с известью в количестве, обеспечивающем получение содержания в металле алюминия не менее 0,01% и основности шлака 0,8-1,4, после чего, не менее чем через 2 мин, присаживают алюминий из расчета получения его в металле не менее 0,04%, производят легирование металла и осуществляют обработку металла кальцием в количестве 0,1-0,35 кг кальция на тонну металла, после чего сталь-ковш подают на разливку.

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2010 |

|

RU2437942C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2427650C2 |

| EP 0451385 A1,16.10.1991 | |||

| JP 3915386 B2, 16.05.2007. | |||

Авторы

Даты

2015-09-27—Публикация

2014-07-14—Подача