Изобретение относится к области черной металлургии, в частности к производству низкоуглеродистых демпфирующих сталей с внепечной обработкой и разливкой на установках непрерывной разливки стали.

Одной из проблем при разливке низкоулеродистых/особонизкоуглеродистых сталей с высоким содержанием алюминия является закупорка погружных разливочных стаканов продуктами раскисления, что приводит к необходимости их досрочной замены либо прекращению процесса разливки. Стальные заготовки, разлитые при замене стакана, имеют заведомо высокую загрязненность неметаллическими включениями и азотом, и поэтому переводятся в менее ответственное назначение либо направляются на переплав. В ряде случаев, отложения неметаллических включений попадают в кристаллизатор и затягиваются фронтом кристаллизации в разливаемую заготовку, что при дальнейшей горячей деформации заготовки приводит к повышенной отсортировке проката по дефектам поверхности. Кроме того, высокое содержание алюминия в стали определяет высокую склонность непрерывнолитой заготовки к образованию трещин напряжения, что может привести к разрушению сляба после разливки. В связи с этим, технология производства особонизкоуглеродистой стали должна обеспечивать минимальную загрязненность металла неметаллическими включениями перед разливкой и необходимый режим охлаждения сляба, что повысит технологичность процесса разливки, его производительность и снизит отсортировку проката по дефектам поверхности.

Известен способ производства особонизкоуглеродистой стали, в котором осуществляют выпуск металла в сталь-ковш при окисленности металла не более 950 ppm, усреднительную продувку инертным газом осуществляют в течение 2-60 минут при остаточной толщине шлака 20-150 мм, вакуумное обезуглероживание начинают при окисленности металла 350-600 ppm и температуре 1610-1650°С, после окончания вакуумного обезуглероживания вводят алюминий и известь для получения в покровном шлаке отношения (CaO)/(Al2O3) в пределах 1,0-1,7, проводят раскисление шлака до получения содержания (FeO) ≤ 1,5 мас. %, осуществляют ввод ферросплавов, производят продувку расплава инертным газом, в процессе которой в глубину расплава вводят кальцийсодержащий реагент из расчета 0,15-0,5 кг кальция на тонну стали, после чего сталь-ковш подают на разливку [Патент RU 2517626, МПК С21С 7/00, 2014].

Недостаток способа заключается в том, что расчет количества присаживаемой извести и алюминия производится с учетом содержания алюминия в металле на уровне не более 1%, а также не учитывается негативное влияние избыточного количества добавленного кальция на качество готового проката.

Наиболее близким по технической сущности к предлагаемому изобретению является способ внепечной обработки стали, включающий выплавку металла в сталеплавильном агрегате, выпуск плавки в сталеразливочный ковш, вакуумирование и ввод раскислителей. Выпуск металла в сталь-ковш осуществляют при температуре металла не менее 1630°С, вакуумное обезуглероживание проводят в течение 15-20 мин, при давлении в вакуум-камере менее 0,2 кПа, после чего повышают давление в вакуум-камере до не менее 20 кПа, затем присаживают алюминий совместно с известью в количестве, обеспечивающем получение содержания в металле алюминия не менее 0,01% и основности шлака 0,8-1,4, после чего не менее чем через 2 мин присаживают алюминий из расчета получения его в металле не менее 0,04%, осуществляют обработку металла кальцием в количестве 0,1-0,35 кг кальция на тонну металла, после чего сталь-ковш подают на разливку [Патент RU 2564205, МПК С21С 7/00, С21С 7/10, 2015].

Недостаток этого способа - неоптимальный температурный режим внепечной обработки, который не позволяет гарантировать стабильный температурно-скоростной режим при непрерывной разливке стали с высоким содержанием алюминия, что не позволяет обеспечивать качество непрерывнолитой заготовки.

Технический результат изобретения - производство низкоуглеродистой стали с низким содержанием неметаллических включений и высокими демпфирующими свойствами с разливкой на установках непрерывной разливки стали и обеспечением стабильности процесса разливки (исключение затягивания погружных разливочных стаканов).

Указанный технический результат достигается тем, что в способе производства низкоуглеродистой стали, включающем выплавку металла в сталеплавильном агрегате, выпуск металла в сталь-ковш, внепечную обработку, включающую вакуумное обезуглероживание, разливку стали, согласно изобретению во время или после вакуумного обезуглероживания осуществляют присадку алюминия до его содержания в стали в количестве не менее 2,5%, при этом обеспечивают основность шлака более 5.

Во время или после вакуумного обезуглероживания осуществляют присадку алюминия в количестве не менее 25 кг/т стали.

Во время или после вакуумного обезуглероживания присаживают известь и/или доломит в количестве 2,0-4,0 кг/т стали, обеспечивая содержание в шлаке СаО не менее 30% при толщине шлака 30-120 мм.

Во время или после вакуумного обезуглероживания алюминий присаживают в виде кускового материала размером не более 50 мм.

Во время вакуумного обезуглероживания поддерживают отношение (CaO)/(Al2O3) в пределах 0,5-1,5.

Вакуумное обезуглероживание заканчивают при температуре стали не менее 1600°С, а начало разливки осуществляют при температуре стали не менее 1550°С.

Скорость разливки стали поддерживают в пределах 0,6-1,2 м/мин.

Сущность предложенного способа заключается в следующем.

Присадка алюминия до его содержания в стали в количестве не менее 2,5% необходима для придания стали демпфирующих свойств (средняя величина удельной демпфирующей способности сплава (Ψ) должна быть более 30%). При содержании в стали алюминия менее 2,5% требуемые демпфирующие свойства стали не достигаются.

Присадка алюминия должна осуществляться во время или после вакуумного обезуглероживания для того, чтобы процессы обезуглероживания, дегазации и удаления неметаллических включений прошли в полном объеме.

Присадка алюминия в количестве менее 25 кг/т стали приводит к получению стали с содержанием алюминия менее 2,5%, вследствие чего сталь не обладает демпфирующими свойствами.

Присадка извести и/или доломита в количестве 2,0-4,0 кг/т стали необходима для получения основности шлака (CaO/SiO2) более 5, получения содержания СаО в шлаке не менее 30% и отношения (CaO)/(Al2O3) в шлаке 0,5-1,5. Присадка извести и/или доломита в количестве более 4,0 кг/т стали приводит к увеличению толщины шлака более 120 мм.

В случае если основность шлака будет менее 5, содержание СаО в шлаке будет менее 30%, а отношение (СаО)/(Al2О3) будет выходить за заявляемые диапазоны, шлак не будет обладать требуемыми ассимилирующими свойствами по отношению к продуктам раскисления стали алюминием, что приведет к снижению эффективность образования модифицированных неметаллических включений и их удалению из стали в шлак. Вследствие этого в стали возрастет содержание неметаллических включений.

При толщине шлака менее 30 мм увеличиваются потери тепла жидкой стали, что приводит к невозможности обеспечения заданной температуры стали для непрерывной разливки.

При толщине шлака более 120 мм снижается интенсивность процесса обезуглероживания, что приводит к невозможности обеспечения заданного содержания углерода в готовой стали.

Использование алюминия в виде кускового материала размером более 50 мм снижает степень усвоения алюминия в стали, а также скорость протекания процесса раскисления шлака в сталь-ковше.

Окончание вакуумирования производят при температуре стали не менее 1600°С. При температуре стали менее 1600°С возникает необходимость применения химического подогрева стали кислородом на УВС, что ведет к образованию большого числа неметаллических включений и увеличению расхода алюминия.

Разливка стали с температурой не менее 1550°С необходима для осуществления стабильного процесса непрерывного литья. При температуре стали менее 1550°С возрастает опасность внепланового прекращения разливки из-за ее неконтролируемой кристаллизации.

Разливка стали со скоростью 0,6-1,2 м/мин необходима для осуществления стабильного процесса непрерывного литья. При меньшей скорости разливки возможно внеплановое прекращение разливки стали из-за снижения ее температуры. При большей скорости разливки возрастает опасность прорыва металла.

Предложенный способ производства стали был реализован в кислородно-конвертерном цехе. После выплавки (объем конвертера 350-400 т) металл выпускали в сталь-ковш, осуществляли внепечную обработку, включающую вакуумное обезуглероживание и разливку стали.

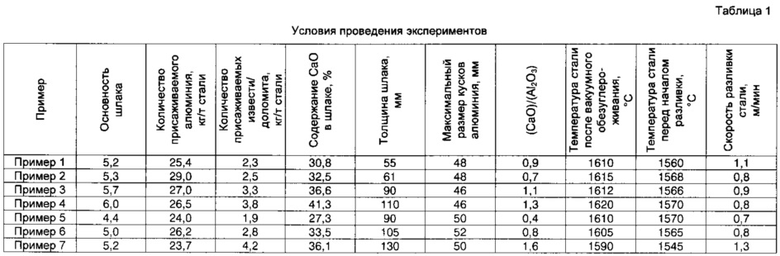

Условия проведения экспериментов приведены в таблице 1. Примеры 1-4 с соблюдением предложенных технических параметров, примеры 5-7 с несоблюдением некоторых параметров.

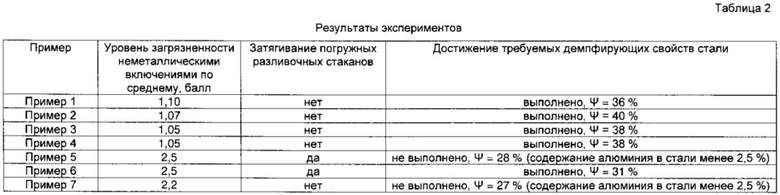

Результаты экспериментов представлены в таблице 2. Из представленных результатов видно, что при выполнении всех предложенных технических решений (примеры 1-4) удается достичь низкий уровень неметаллических включений в стали и исключить затягивание погружных разливочных стаканов. При невыполнении ряда предложенных технических решений (пример 5-7) уровень загрязненности неметаллическими включениями составляет 2,4 балла по среднему, при этом демпфирующие свойства стали ухудшаются.

Таким образом, предложенный способ производства низкоуглеродистой стали позволяет производить сталь с высокими демпфирующими свойствами и чистую по содержанию неметаллических включений на установках непрерывной разливки стали с исключением затягивания погружных разливочных стаканов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2014 |

|

RU2564205C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2018 |

|

RU2681961C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2008 |

|

RU2353667C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2013 |

|

RU2533263C1 |

| Способ производства стали | 2023 |

|

RU2826941C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОЙ ТИТАНСОДЕРЖАЩЕЙ СТАЛИ | 2020 |

|

RU2786736C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

Изобретение относится к области черной металлургии, в частности к производству низкоуглеродистых демпфирующих сталей с внепечной обработкой и разливкой на установках непрерывной разливки стали. Способ включает выплавку металла в сталеплавильном агрегате, выпуск металла в сталь-ковш, внепечную обработку, включающую вакуумное обезуглероживание, и разливку стали. Во время или после вакуумного обезуглероживания осуществляют присадку алюминия до его содержания в стали не менее 2,5%, при этом обеспечивают основность шлака более 5. Изобретение позволяет получить низкоуглеродистую сталь с низким содержанием неметаллических включений и высокими демпфирующими свойствами с разливкой на установках непрерывной разливки стали и обеспечением стабильности процесса разливки для исключения затягивания погружных разливочных стаканов. 2 н. и 9 з.п. ф-лы, 2 табл.

1. Способ производства низкоуглеродистой демпфирующей стали, включающий выплавку металла в сталеплавильном агрегате, выпуск металла в сталь-ковш, внепечную обработку, включающую вакуумное обезуглероживание и разливку стали, отличающийся тем, что во время вакуумного обезуглероживания осуществляют присадку алюминия до его содержания в стали не менее 2,5%, при этом обеспечивают основность шлака более 5.

2. Способ по п. 1, отличающийся тем, что осуществляют присадку алюминия в количестве не менее 25 кг/т стали.

3. Способ по п. 1, отличающийся тем, что присаживают известь и/или доломит в количестве 2,0-4,0 кг/т стали, обеспечивая содержание в шлаке СаО не менее 30% при толщине шлака 30-120 мм.

4. Способ по п. 1, отличающийся тем, что алюминий присаживают в виде кускового материала размером не более 50 мм.

5. Способ по п. 1, отличающийся тем, что поддерживают в шлаке отношение (CaO)/(Al2O3) в пределах 0,5-1,5.

6. Способ производства низкоуглеродистой демпфирующей стали, включающий выплавку металла в сталеплавильном агрегате, выпуск металла в сталь-ковш, внепечную обработку, включающую вакуумное обезуглероживание и разливку стали, отличающийся тем, что после вакуумного обезуглероживания осуществляют присадку алюминия до его содержания в стали не менее 2,5%, при этом обеспечивают основность шлака более 5.

7. Способ по п. 6, отличающийся тем, что осуществляют присадку алюминия в количестве не менее 25 кг/т стали.

8. Способ по п. 6, отличающийся тем, что присаживают известь и/или доломит в количестве 2,0-4,0 кг/т стали, обеспечивая содержание в шлаке СаО не менее 30% при толщине шлака 30-120 мм.

9. Способ по п. 6, отличающийся тем, что алюминий присаживают в виде кускового материала размером не более 50 мм.

10. Способ по п. 1 или 6, отличающийся тем, что вакуумное обезуглероживание заканчивают при температуре стали не менее 1600°C, а начало разливки осуществляют при температуре стали не менее 1550°C.

11. Способ по п. 1 или 6, отличающийся тем, что скорость разливки стали поддерживают в пределах 0,6-1,2 м/мин.

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2014 |

|

RU2564205C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| EP 0451385 A1, 16.10.1991 | |||

| JP 3915386 B2, 16.05.2007. | |||

Авторы

Даты

2017-11-13—Публикация

2016-04-04—Подача