Изобретение относится к металлургии и может быть использовано при выплавке и внепечной обработке любых марок стали, в том числе низкоуглеродистых, предназначенных для строительства магистральных газо- и нефтепроводов; хромистых (с содержанием 9…12% Cr), предназначенных в том числе для изготовления роторов, работающих при суперсверхкритических параметрах пара (ССКП); низколегированных с содержанием 1…3% Cr, предназначенных для изготовления корпусов атомных реакторов, деталей турбин низкого и высокого давления.

Известен способ внепечной обработки стали [Патент РФ №2362811 от 27.10.2007], в соответствии с которым концентрация кальция, вводимого в жидкую сталь (в пересчете на усвоенный кальций), определяют с учетом требуемого состава неметаллических включений (содержания в них СаО), содержания серы и активности кислорода в жидкой стали.

Недостаток этого способа заключается в том, что при расчете количества присаживаемого кальция не учитывают состав шлака, который может оказывать существенное влияние как на общее усвоение кальция (за счет его окисления некоторыми компонентами шлака), так и на состав образуемых им включений (за счет их офлюсования).

Технический результат, достигаемый при использовании предлагаемого технического решения, заключается в снижении загрязненности металла неметаллическими включениями и повышении воспроизводимости получения их заданной композиции, что, в свою очередь, позволит обеспечить повышение как общего уровня, так и стабильности свойств металлопродукции.

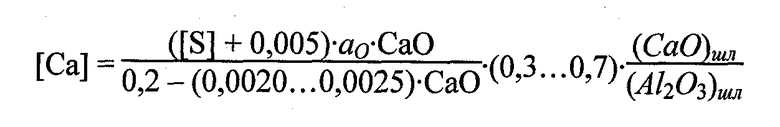

Технический результат достигается тем, что известный способ внепечной обработки стали, включающий отсечку печного шлака при выпуске жидкой стали из печи или сразу после выпуска, раскисление ее в ковше алюминием, вакуумирование и модифицирование расчетным количеством кальция, определяемым через измеренную активность кислорода, содержание серы в жидкой стали и заданный состав неметаллических включений, дополнительно включает наведение нового высокоосновного шлака с содержанием FeO менее 1%, первичное глубокое раскисление стали при выпуске из печи алюминием, обеспечивающее активность кислорода в жидкой стали не более 0,0005% и мягкую продувку ванны металла аргоном после ввода кальция, причем перед введением кальция помимо определения содержания серы и активности кислорода в жидкой стали дополнительно определяют состав шлака, а требуемую концентрацию кальция в жидкой стали при активности кислорода от 0,0005 до 0,0020% определяют по уравнению:

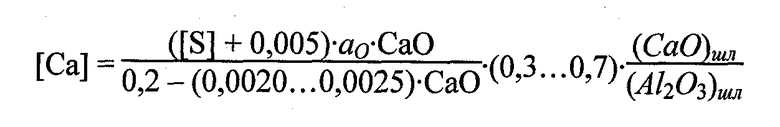

и при активности кислорода менее 0,0005%, по уравнению:

где [Са] - требуемая для обеспечения заданного состава неметаллических включений концентрация кальция в жидкой стали, выраженная в %;

[S] - содержание серы в жидкой стали перед обработкой кальцием, выраженное в %;

а0 - активность кислорода в жидкой стали, выраженная в %;

СаО - заданное содержание СаО в неметаллических включениях, выраженное в %;

(CaO)шл и (Al2O3)шл - содержание СаО и Al2O3 в шлаке по результатам анализа, выраженное в %.

Рассчитанная в пересчете на усвоенную металлом концентрация кальция, вводимого в жидкую сталь должна удовлетворять условию:

0,5…2,0·а0≤[Са]≤2,5·[S] при активности кислорода от 0,0005 до 0,0020% и

2,0…10,0·а0≤[Са]≤2,5·[S] при активности кислорода менее 0,0005%,

где [Са] - концентрация кальция, вводимого в жидкую сталь (в пересчете на усвоенный), выраженная в %;

[S] - содержание серы перед обработкой кальцием, выраженное в %;

а0 - активность кислорода в жидкой стали, выраженная в %.

Если рассчитанное значение требуемой концентрации кальция превышает фактическую концентрацию серы в 2,5 раза, т.е. если [Са]≥2,5·[S], то значение необходимой концентрации кальция принимают равным 2,5·[S]. Необходимость недопущения превышения концентрации кальция уровня 2,5·[S] обусловлена тем, что при больших содержаниях рассматриваемого модификатора в жидкой стали происходит образование нежелательных чистых сульфидов кальция.

Для гарантированного обеспечения заданной степени модифицирования включений количество кальция, усвоенного металлом, должно быть выше 0,5…2·а О при активности кислорода 0,0005 до 0,0020% и выше 2…10·а О при активности кислорода менее 0,0005%. Коэффициенты 0,5…2 и 2…10 позволяют учесть количество кальция, расходующееся не на модифицирование включений, а на легирование стали.

Если в результате внепечной обработки содержание серы понизилось до такого уровня, при котором выполняется условие 2,5·[S]≤0,5…2·а О при активности кислорода от 0,0005 до 0,0020% или 2,5·[S]≤2…10 при активности кислорода менее 0,0005%, то ограничения по верхнему пределу содержания кальция (не более 2,5·[S]) снимаются, т.к. в этом случае содержание серы настолько мало, что выделение сульфидов кальция значимого влияния оказывать не будет.

Если рассчитанное значение требуемого содержания кальция менее чем 0,5…2·а О при аО от 0,0005 до 0,0020% или 2…10·а О при а О менее 0,0005%, то значение необходимой концентрации кальция принимают равным 0,5…2·а О или 2…10·а О соответственно.

Коэффициенты 0,0020…0,0025 и 0,0010…0,0020 в расчетных уравнениях учитывают окислительный потенциал контактирующих с металлом фаз - футеровки и шлака, т.е. они позволяют сделать поправку на количество угараемого со временем кальция. Чем выше окислительная способность соседствующих фаз, тем больше значение коэффициентов, т.е. и тем большее количество кальция необходимо ввести в металл. Значения данных коэффициентов занижены по сравнению с прототипом, т.к. предлагаемый способ за счет раннего глубокого раскисления металла и полного удаления печного шлака позволяет обеспечить существенно меньшую окислительную способность соседствующих с металлом фаз (футеровки и шлака).

Модифицирование, как правило, проводят после вакуумирования - это позволяет в наиболее полной степени использовать модифицирующее действие добавок за счет уменьшения возможности их окисления кислородом атмосферы, шлака и футеровки и их сохранения для реагирования с растворенными в жидкой стали серой и фосфором, а также имеющимися и образующимися в процессе дальнейшего охлаждения неметаллическими включениями. Главной отрицательной стороной такого способа модифицирования является затрудненность удаления неметаллических включений, образовавшихся при столь позднем вводе модификатора. Поэтому, когда вторичное окисление исключено или максимально ограничено (используют футеровку с низким окислительным потенциалом, в ковше наведен толстый слой высоко основного раскисленного шлака, исключена возможность контакта жидкой стали с воздухом в процессе передела и разливки) имеет смысл модифицирование проводить до вакуумирования - это позволит осуществить более полное удаление неметаллических включений, образовавшихся после ввода модификатора и, соответственно, обеспечить большую чистоту металла.

Удаление печного шлака посредством отсечки на выпуске или скачивания на стенде отсечки позволяет, во-первых, уменьшить окислительный потенциал наводимого в дальнейшем ковшевого шлака (что уменьшает интенсивность вторичного окисления и, соответственно, загрязненность металла оксидами), во-вторых, увеличить сульфидную емкость шлака и предотвратить обратный переход серы из шлака в сталь в ходе дальнейшей внепечной обработки (что уменьшает загрязненность металла сульфидами). Таким образом отсечка печного шлака способствует снижению загрязненности металла оксида и сульфидами, а значит, обеспечивает повышение стабильности свойств металлопродукции.

Наведение нового шлака (после удаления печного) необходимо для защиты металла от вторичного окисления, десульфурации в ходе дальнейшего рафинирования и ассимиляции оксидных неметаллических включений, формируемых в объеме жидкой стали в ковше в ходе всей внепечной обработки, особенно в период раскисления. Данное мероприятие способствует как снижению загрязненности металла неметаллическими включениями, так и повышению стабильности обеспечения их заданного состава.

Первичное глубокое раскисление на выпуске, направленное на снижение активности кислорода до уровня не более 0,0005%, необходимо, во-первых, для снижения окислительного потенциала футеровки и уменьшения ее окисляющего действия на последующих этапах передела и, во-вторых, для максимально раннего связывания основной массы растворенного в жидкой стали кислорода в оксидные включения и наиболее полного удаления последних в шлак. Снижение активности кислорода в жидкой стали и минимизация окислительного потенциала футеровки способствует повышению стабильности усвоения кальция и, соответственно, позволяет повысить воспроизводимость получения оксидных неметаллических включений заданного состава при параллельном уменьшении ее общего количества. Также минимизация активности кислорода в жидкой стали создает более благоприятные условия для десульфурации, т.е. это позволяет обеспечить меньшее содержание серы в жидкой стали и, соответственно, меньшее количество сульфидных включений в готовой металлопродукции.

Проведение вакуумирования способствует более полному рафинированию металла от неметаллических включений, нежелательных примесей (в том числе серы) и более полной его дегазации.

Мягкую продувку применяют для максимально полного удаления экзогенных и первичных эндогенных неметаллических включений, сформировавшихся на предыдущих этапах внепечной обработки.

Учет активности кислорода в жидкой стали необходим для определения количества кальция, расходуемого помимо модифицирования на раскисление.

Введение кальцийсодержащих материалов без учета содержания в жидкой стали серы, ввиду значительного сродства кальция к этой примеси, не позволит получать заданную степень модифицирования включений в стали. Это объясняется тем, что при большом содержании серы кальций будет в большей степени расходоваться на ее связывание и, следовательно, меньшее его количество будет расходоваться непосредственно на модифицирование включений. Кроме того, сульфидная оболочка на включениях, образующаяся при высокой загрязненности по сере, значительно затрудняет модифицирование таких включений. Поэтому при определении количества кальция следует учитывать не только его количество, необходимое на раскисление и модифицирование неметаллических включений, но и количество, расходуемое на связывание серы.

Учет состава шлака необходим для поправки на офлюсование (увеличение содержания СаО) включений ковшевым высокоосновным шлаком, происходящее при контакте жидкой стали с высокоосновным шлаком. При этом для корректировки расчетного количества кальция рационально использовать не всю композицию шлака, а только соотношение концентраций СаО и Al2O3 в нем. Коэффициент 0,3…0,7 характеризует интенсивность перемешивания металла со шлаком. Большая интенсивность соответствует меньшему значению коэффициента.

Кальций в жидкую сталь вводят в виде порошковой проволоки, в состав которой входит кальцийсодержащий легирующий компонент. Это может быть и феррокальций и силикокальций с различным соотношением составляющих.

Примеры реализации способа. Для подтверждения правильности выбора способа внепечной обработки была проведена серия экспериментов с отсечкой печного шлака на выпуске из печи, первичным раскислением, конечным раскислением, вакуумированием, модифицированием кальцием и продувкой аргоном. Всего было проведено три плавки по предлагаемой технологии. После завершения каждого эксперимента и отливки слитков от последних были отобраны пробы. Результаты исследования металла проб и включений в них приведены в табл.1…3.

На всех плавках полупродукт производили в 120-тонной электропечи с использованием металлизованных окатышей, чистых по примесям цветных металлов и с содержанием серы 0,005% и лома с содержанием серы 0,015%. Масса металлошихты составляла 140 т (печь работала с перегрузом). Для сохранения малых концентраций серы в жидкой стали и предотвращения ресульфурации в процессе выплавки стали в печи основность шлака (CaO/SiO2) поддерживали на уровне 3,5…4.

Выпуск полупродукта из печи производили в разливочный ковш через эркерное донное выпускное отверстие с полным отсечением шлака. В процессе выпуска производили присадку шлакообразующей смеси и алюминия. К концу выпуска для раскисления шлака и усиления его десульфурирующей способности присаживали дополнительное количество алюминиевой сечки. По результатам измерения активность кислорода в жидкой стали после выпуска была равна 0,0003…0,0005%.

После этого жидкую сталь передавали на установку внепечной обработки, где присаживали еще одну порцию шлакообразующих, осуществляли окончательное раскисление, доводку по химическому составу и проводили усреднительную продувку. Перед вакуумированием стали содержание алюминия составляло 0,035…0,055%, активность кислорода в жидкой стали - 0,0002…0,0015%, содержание серы - 0,004…0,005%. Состав шлака в период вакуумирования на опытных плавках был следующий, % мас.: СаО - 50…53, Al2O3 - 21…27, FeO<0,7. Толщина шлака - 140…165 мм. Вакуумирование производили в течение 20…25 мин при давлении около 0,8 мм рт.ст. В процессе вакуумирования осуществляли ввод извести для поддержания требуемой основности шлака, изменяющейся вследствие образования оксидов алюминия и поступающего из футеровки оксида магния. Расход аргона при выдержке металла под вакуумом поддерживали на уровне 1200 л/мин. По окончании вакуумирования измеряли активность кислорода и определяли содержание серы в жидкой стали и анализировали состав шлака. После этого в ванну вводили расчетное количество кальцийсодержащего материала. В качестве последнего использовали феррокальциевую порошковую проволоку марки ФК40 (массовая доля кальция в порошковом наполнителе равна 40%). Коэффициент усвоения кальция - 0,12. Проволоку вводили с помощью трайб-аппарата.

На первой опытной плавке содержание серы перед модифицированием составило 0,0035%, активность кислорода - 0,0015%, содержание СаО и Al2O3 в шлаке 51 и 25% соответственно. Заданный состав неметаллических включений - алюминаты кальция типа СаО·Al2O3 (35,4% мас. СаО). Требуемая концентрация кальция составила:

Проверка удовлетворения рассчитанного значения условию 0,0005…0,0020·а О≤[Са]≤2,5·[S] (где [Са], а О и [S] выражены в %):

[Са]=2,07·а О≥0,5·а О - условие выполнено;

[Са]=0,89·[S]≤2,5·[S] - условие выполнено.

На второй опытной плавке содержание серы перед модифицированием составило 0,0020%, активность кислорода - 0,0002%, содержание СаО и Al2O3 в шлаке 49 и 23% соответственно. Заданный тип алюминатов - СаО·Al2O3 (35,4% мас. СаО). Требуемая концентрация кальция составила:

Проверка удовлетворения рассчитанного значения условию 5·а О≤[Са]≤2,5·[S] (где [Са], а О и [S] выражены в %):

[Са]=2,00·а О≥2·а О - условие выполнено;

[Са]=0,20·[S]≤2,5·[S] - условие выполнено.

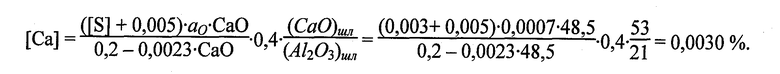

На третьей опытной плавке содержание серы перед модифицированием составило 0,0030%, активность кислорода - 0,0007%, содержание СаО и Al2O3 в шлаке 53 и 21% соответственно. Заданный тип алюминатов - 12СаО·7Al2O3 (48,5% мас. СаО). Требуемая концентрация кальция составила:

Проверка удовлетворения рассчитанного значения условию 1,5·а О≤[Са]≤2,5·[S] (где [Са], а О и [S] выражены в %):

[Са]=4,3·а О≥0,5·а О - условие выполнено;

[Са]=1,00·[S]≤2,5·[S] - условие выполнено.

После ввода кальция проводили вымешивание включений за счет продувки металла через донные пористые пробки аргоном в течение 10 мин при расходе газа 50 л/мин без оголения зеркала металла. После вымешивания ковш передавали на разливочный участок, где производили отливку слитков массой 142 тонны.

Для предотвращения вторичного окисления при разливке струю металла при переливе из разливочного ковша в промежуточный ковш защищали специальным устройством. Состав металла полученных слитков приведен в табл.1.

Варьируемые параметры сравнительной и каждой из опытных плавок приведены в табл.3.

Качественный анализ включений проводили на микроскопе "Неофот-30" (Карл Цейс, Германия), оснащенном телевизионно-компьютерным анализатором изображения, при увеличениях от 100 до 1000.

Микрорентгеноспектральный анализ элементного состава типичных включений на полированных шлифах проведен на сканирующем электронном микроскопе типа Jeol X-RAY Analyzer-50А и типа Cam Scan с использованием приставки для микроанализатора Link analytical LZ-5.

Исследования показали (табл.1…3), что в жидкой стали всех плавок основным видом неметаллических включений являются беспорядочно расположенные частицы глобулярной формы, которые имеют сложное строение и включают в себя алюминаты кальция и иногда очень малое количество сульфида кальция.

Из приведенных в табл.2 результатов видно, что неметаллические включения в жидкой стали всех плавок соответствует заданному типу включений.

Полученные данные подтверждают, что предложенный способ внепечной обработки позволяет получать сталь с заданным составом включений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2007 |

|

RU2362811C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1998 |

|

RU2145640C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2014 |

|

RU2564205C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2016 |

|

RU2639080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1998 |

|

RU2139943C1 |

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

Изобретение относится к металлургии и может быть использовано при выплавке и внепечной обработке стали. Способ включает полную отсечку печного шлака и наведение нового высокоосновного шлака с содержанием (FeO) менее 1%, первичное глубокое раскисление стали при выпуске из печи и окончательное раскисление стали в ковше алюминием, вакуумирование, измерение активности кислорода и содержания серы в стали, расчет количества вводимого в сталь кальция и продувку ее аргоном. Количество кальция, вводимого в сталь, определяют с учетом заданного содержания СаО в неметаллических включениях, содержания серы и активности кислорода в стали и содержания СаО и Al3O3 в шлаке перед обработкой кальцием. Кальций в металл вводят в виде порошковой проволоки. Использование изобретения позволяет повысить воспроизводимость получения заданного состава неметаллических включений и тем самым обеспечить стабильность свойств металлопродукции. 3 з.п. ф-лы, 3 табл.

1. Способ внепечной обработки стали, включающий отсечку печного шлака при выпуске стали из электропечи в ковш, раскисление ее в ковше алюминием, вакуумирование, измерение активности кислорода и содержания серы в стали, расчет количества кальция, необходимого для ввода в сталь, для обеспечения в ней оксидной фазы заданного состава, ввод расчетного количества кальция в сталь и продувку ее аргоном, отличающийся тем, что при выпуске стали из печи осуществляют ее первичное раскисление алюминием, обеспечивая активность кислорода в стали не более 0,0005% и присадку шлакообразующей смеси для наведения высокоосновного шлака с содержанием FeO менее 1%, перед вводом кальция в сталь определяют содержание СаО и Al2O3 в полученном высокоосновном шлаке, а количество кальция для ввода в сталь при активности кислорода 0,0005…0,0020% определяют по уравнению:

и при активности кислорода менее 0,0005%, по уравнению:

где [Са] - требуемое для обеспечения оксидной фазы заданного состава количество кальция в стали, %;

[S] - количество серы в стали перед обработкой кальцием, %;

aO - активность кислорода в стали, %;

CaO - заданное содержание СаО в неметаллических включениях, %;

(СаО)шл и (Al2O3)шл - содержание СаО и Al2O3 в шлаке по результатам анализа, %.

2. Способ по п.1, отличающийся тем, что количество кальция для ввода в сталь [Са] должно удовлетворять условию:

0,5…2,0·aO≤[Са]≤2,5·[S] при активности кислорода 0,0005…0,002% и

2,0…10,0·aO≤[Ca]≤2,5·[S] при активности кислорода менее 0,0005%.

где [S] - количество серы перед обработкой кальцием, %;

aO - активность кислорода в стали, %.

3. Способ по п.1, отличающийся тем, что кальций в сталь вводят в виде порошковой проволоки, в состав которой входит кальцийсодержащий легирующий компонент.

4. Способ по п.1, отличающийся тем, что ввод кальция в сталь проводят до вакуумирования.

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2007 |

|

RU2362811C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ ПРИ ПОЛУЧЕНИИ ЗАГОТОВОК НЕПРЕРЫВНОЙ РАЗЛИВКОЙ | 1997 |

|

RU2102499C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2327744C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НОРМИРУЕМЫМ СОДЕРЖАНИЕМ СЕРЫ | 2004 |

|

RU2285727C2 |

| Способ обработки стали | 1986 |

|

SU1371980A1 |

Авторы

Даты

2011-08-27—Публикация

2009-11-17—Подача