Изобретение относится к металлургии, в частности к кислотным способам получения глинозема, и может быть использовано при переработке алюминийсодержащего сырья, в том числе низкосортного.

Известен солянокислотный способ получения глинозема путем кислотной обработки предварительно обожженного сырья, высаливания хлористым водородом из осветленного раствора гексагидрата хлорида алюминия (AlCl3·6H2O) с последующим термическим разложением его до оксида, при температуре 110-140°C в присутствии водяного пара при соотношении H2O:Al2O3 в интервале (5,8-7,2):1 (SU, авторское свидетельство №1258815, C01F 7/22, Опубл. 23.09.1986 г.). Такой способ позволяет проводить разложение при невысоких температурах и получать глинозем в основном в гамма-модификации и с малым содержанием остаточного хлора (0,0025-0,0030%). Режимные параметры выбраны с целью попутной регенерации соляной кислоты с концентрацией хлористого водорода около 20%, возвращаемой на операцию кислотной обработки.

К недостаткам этого способа относятся длительность, малая производительность и существенные тепловые затраты на нагрев пара до требуемой температуры при необходимости подачи его в течение всего процесса. Кроме того, 20-процентная концентрация соляной кислоты, подаваемой на кислотную обработку сырья, не является оптимальной и лучшие результаты по переводу алюминия в раствор достигаются с применением более крепкой кислоты.

Наиболее близким к заявленному способу является способ получения глинозема, раскрытый в патентной заявке ЕР 0094081 А2 (МПК C01F 7/30, опубл. 1983 г.), включающий обработку алюминийсодержащего сырья соляной кислотой, выделение из осветленного хлоридного раствора кристаллов гексагидрата хлорида алюминия и их двухстадийное термическое

разложение с получением металлургического глинозема, при этом на вторую стадию термического разложения непрерывно подают водяной пар. Согласно этому способу первая стадия термического разложения проводится при 200-400°C, а вторая стадия при 900-1100°C.

К недостаткам данного способа следует отнести высокое (0,1%) содержание хлора в продукте, которое приблизительно в 10 раз превышает допустимые для металлургического глинозема пределы. Расход тепловой энергии при таком способе разложения AlCl3·6H2O достигает 15 ГДж на 1 т полученного глинозема. Нагрев материала до 1000°C в данных условиях приводит к повышению содержания в глиноземе альфа-фазы (70% и более), что делает продукт не пригодным для использования в металлургических целях. Высокая температура процесса значительно увеличивает потери тепла в окружающую среду.

В основу изобретения положена задача, заключающаяся в разработке солянокислотного способа получения металлургического глинозема, в том числе из низкосортного сырья, позволяющего перерабатывать бедные высококремнистые руды и отходы.

Техническим результатом является повышение качества глинозема и снижение энергозатрат при высокой производительности процесса.

Достижение вышеуказанного технического результата достигается тем, что в способе получения глинозема, включающем обработку алюминийсодержащего сырья соляной кислотой, выделение из осветленного хлоридного раствора кристаллов гексагидрата хлорида алюминия и их двухстадийное термическое разложение с получением глинозема, вторую стадию термического разложения проводят при температуре 150-450°C и непрерывной подаче водяного пара при отношении суммарной массы поданного пара к массе полученного глинозема равном 0,2-5,7.

Положительный эффект введения водяного пара начинает сказываться при значении 0,2 в заявляемом интервале. При значении 5,7 он достигает

максимума, и дальнейшее повышение расхода пара приводит к непроизводительным тепловым потерям.

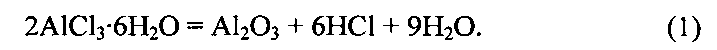

Термическое разложение гексагидрата хлорида алюминия является вариантом его гидролиза (термогидролиза), однако в технической литературе обычно именуется кальцинацией и представляется суммарным уравнением:

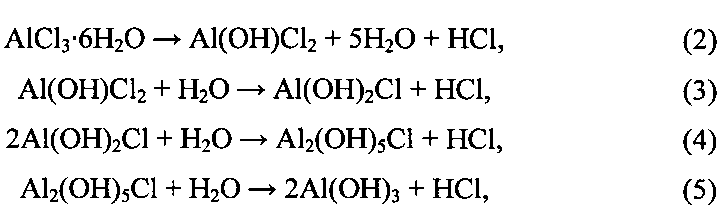

На самом деле процесс идет через промежуточный ряд превращений основных хлористых солей алюминия (оксихлоридов) различной основности и степени гидратации. Некоторые из этих промежуточных и не всегда последовательных реакций могут быть записаны в виде:

Реакция (2) протекает с выделением воды, которой по стехиометрии с избытком хватает для завершения суммарной реакции (1). Однако по литературным данным и результатам собственных исследований при температурах 100-500°C процесс прекращается, когда материал представляет собой смесь оксихлоридов алюминия, поскольку вода в виде пара быстро выносится из зоны реакции, не успев прореагировать с промежуточными продуктами разложения по реакциям (3)-(5). Дальнейшие превращения возможны только при повышении температуры до 900-1000°C в присутствии топочных газов, как это реализуется в прототипе. Причем существенную роль здесь играет вода, содержащаяся в продуктах сгорания органического топлива. Однако этого водяного пара не хватает для быстрого и эффективного завершения образования глинозема.

Ситуация меняется коренным образом, если по завершении стадии образования оксихлоридов алюминия в процесс принудительно ввести воду в виде пара. Тогда реакции (3)-(5) протекают без осложнений, причем оксид алюминия образуется по гидротермальному механизму, как это описано в аналоге. Процесс гидролиза с избытком воды идет глубоко и необратимо, поэтому концентрация остаточного хлора в конечном продукте минимальна, так же как и содержание альфа-фазы, поскольку условия для ее образования крайне ограничены. Необходимость в проведении второй стадии при высокой температуре отпадает. В результате достигается приблизительно двукратное снижение потребляемой тепловой энергии.

Способ получения глинозема осуществляется следующим образом.

Алюминийсодержащее сырье выщелачивают соляной кислотой, удаляют твердую фазу и проводят выделение кристаллов гексагидрата хлорида алюминия путем упаривания осветленного хлоридного раствора или высаливания газообразным хлористым водородом. Выделенные кристаллы подвергают нагреву в произвольно выбранном печном агрегате при температуре 110-250°C до образования оксихлоридов алюминия и заметного торможения дальнейших химических превращений ввиду израсходования воды, выделившейся при дегидратации исходного продукта (первая стадия). Далее в печной агрегат подают водяной пар при отношении суммарной массы поданного пара к массе получаемого глинозема равном 0,2-5,7, и завешают процесс (вторая стадия). Температуру на второй стадии достаточно поддерживать на уровне 150-450°C, что значительно снижает тепловые потери, а заявляемое отношение суммарной массы поданного пара к массе получаемого глинозема в пределах 0,2-5,7 позволяет минимизировать расход тепла на перегрев пара в зависимости от выбранного типа печного агрегата, поскольку условия взаимодействия твердого материала с газовой (паровой) фазой различны.

Подачей водяного пара только на вторую стадию разложения гексагидрата хлорида алюминия достигается уменьшенный расход пара при

высоком качестве глинозема и производительности процесса. Предварительная оценка показывает, что таким образом удается снизить суммарные затраты тепловой энергии при разложении гексагидрата хлорида алюминия в 1,5-2 раза.

Способ получения глинозема иллюстрируется следующими примерами.

Навеску каолина массой 100 г с содержанием основных компонентов, %: Al2O3 36,4; SiO2 45,3; Fe2O3 0,78; TiO2 0,51; CaO 0,96; MgO 0,49 смешали с с 25-процентным раствором соляной кислоты при Ж:Т=4:1, поместили в тефлонированный автоклав и выдерживали в условиях перемешивания при 180°C в течение 3 ч. По окончании процесса полученную пульпу отфильтровали, осветленный хлоридный раствор барботировали газообразным хлористым водородом до выделения кристаллов гексагидрата хлорида алюминия, которые промыли 38-процентной соляной кислотой на фильтре. Всего получили 151,3 г AlCl3·6H2O. Кристаллы поместили в трубчатую лабораторную печь, нагретую до 200°C, и выдержали в ней в течение 0,5 ч, завершив на этом первую стадию разложения. После этого печь стали продувать водяным паром, поступающим из колбы с кипящей водой, осуществляя вторую стадию разложения. Расход пара определяли по массе выкипевшей воды, стараясь выдерживать заявляемое отношение суммарной массы поданного пара к массе получаемого глинозема в пределах 0,2-5,7. Продолжительность второй стадии не превышала 0,5 ч.

В последующих опытах условия проведения второй стадии варьировали. Результаты опытов представлены в таблице примеров, из которой следует, что в соответствии с современными требованиями к металлургическому глинозему (содержание альфа-фазы не более 10%, содержание хлора не более 0,01%) примеры 1, 2 и 12 не позволили получить полностью качественный продукт. Остальные примеры дали положительные результаты. При этом границы интервала температур второй стадии оказались ограничены пределами 150-450°C. Только в этих заявляемых

пределах удалось обеспечить требуемые показатели качества (примеры 3-11). Дополнительным ограничением стало время пребывания материала, однако оно будет зависеть от типа печного агрегата, то есть при температуре 150°C (нижний предел заявляемого интервала) может быть получен глинозем с различным содержанием хлора, соответствующим или не соответствующим требованиям (примеры 1-2).

То же самое касается значения температуры 450°C (верхний предел заявляемого интервала). Здесь в зависимости от времени пребывания материала может быть соблюдено или не соблюдено требование по содержанию альфа-фазы (пример 12).

В совокупности заявляемый температурный режим и количество подаваемого водяного пара обеспечивают гидротермальные условия протекания процесса на второй стадии. Доказательством этому является низкое содержание хлора в глиноземе при всех заявляемых условиях и наличие альфа-фазы в продукте уже при 250°C, что при обычной кальцинации глинозема достижимо только при температуре свыше 1000°C.

Для промышленной реализации способа целесообразно применение двух последовательных печных агрегатов, позволяющих проводить двухстадийное разложение гексагидрата хлорида алюминия в непрерывном режиме с подачей водяного пара только во второй агрегат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2013 |

|

RU2572119C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2012 |

|

RU2570077C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2012 |

|

RU2565217C2 |

| Способ получения металлургического глинозема кислотно-щелочным способом | 2018 |

|

RU2705071C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ НИЗКОСОРТНОГО АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2012 |

|

RU2562302C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2012 |

|

RU2554136C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ГЛИНОЗЕМА (ВАРИАНТЫ) | 2016 |

|

RU2647041C1 |

| Способ получения глинозема | 1985 |

|

SU1258815A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2007 |

|

RU2373152C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТСОДЕРЖАЩИХ ОСНОВНЫХ ПОЛИАЛЮМИНИЙХЛОРИДНЫХ РАСТВОРОВ | 1992 |

|

RU2127228C1 |

Изобретение может быть использовано в металлургической области, при переработке алюминийсодержащего сырья. Способ получения глинозема включает обработку алюминийсодержащего сырья соляной кислотой, выделение из осветленного хлоридного раствора кристаллов гексагидрата хлорида алюминия и их двухстадийное термическое разложение с получением глинозема. Вторую стадию термического разложения проводят при температуре 150-450°C и непрерывной подаче водяного пара при отношении суммарной массы поданного пара к массе полученного глинозема равном 0,2-5,7. Изобретение позволяет повысить качество глинозема, а именно снизить содержание остаточного хлора до 0,01% и содержание альфа-фазы до 10%, снизить энергозатраты в 1,5-2 раза при высокой производительности процесса.1 табл.

Способ получения глинозема, включающий обработку алюминийсодержащего сырья соляной кислотой, выделение из осветленного хлоридного раствора кристаллов гексагидрата хлорида алюминия и их двухстадийное термическое разложение с получением глинозема, отличающийся тем, что вторую стадию термического разложения проводят при температуре 150-450°C и непрерывной подаче водяного пара при отношении суммарной массы поданного пара к массе полученного глинозема равном 0,2-5,7.

| Трубчатая секционная печь для скоростного нагрева труб | 1950 |

|

SU94081A1 |

| US 4486402 A, 12.04.1984 | |||

| Способ получения глинозема | 1985 |

|

SU1258815A1 |

Авторы

Даты

2015-09-27—Публикация

2012-08-01—Подача