Изобретение относится к металлургии, в частности к кислотным способам получения глинозема, и может быть использовано при переработке низкосортного алюминийсодержащего сырья.

Известен солянокислотный способ получения глинозема путем кислотной обработки предварительно обожженного сырья, выпаривания осветленного хлоридного раствора с кристаллизацией шестиводного хлорида алюминия (AlCl3·6H2O) с последующей кальцинацией его до оксида, который ввиду значительного содержания железа и других примесей (за исключением кремния) назван авторами «черновым глиноземом» (Справочник металлурга по цветным металлам. Производство глинозема. М:. Металлургия, 1970, С. 236-237). Далее этот промежуточный продукт перерабатывался по традиционной щелочной схеме Байера для удаления железа и получения глинозема металлургического качества.

К недостаткам данного способа получения глинозема относятся сложность технологической схемы, высокие энергозатраты при ее реализации, попадание хлоридов из кислотного цикла в щелочной и связанные с этим дополнительные потери щелочи, достигавшие 36-37 кг/т глинозема. По перечисленным причинам этот способ не нашел применения в промышленности.

Наиболее близким к заявленному способу является способ получения глинозема из высококремнистых бокситов через солянокислотное выщелачивание, включающий обжиг алюминийсодержащего сырья при температуре до 700°C, обработку его соляной кислотой, высаливание хлорида алюминия путем насыщения осветленного хлоридного раствора газообразным хлористым водородом, кальцинацию хлорида алюминия для получения оксида алюминия и пирогидролиз маточного раствора с возвратом хлористого водорода на стадии кислотной обработки и высаливания (Eisner D., Jenkins D.H. and Sinha H.N. Alumina via hydrochloric acid leaching of high silica bauxites - process development. Light metals, 1984, p. 411-426).

Согласно этому способу шестиводный хлорид алюминия выделялся из раствора путем высаливания газообразным хлористым водородом, что позволило упростить технологическую схему, отказаться от процесса Байера и снизить энергозатраты. Однако содержание примесей в конечном продукте, особенно, хлора, железа и фосфора, содержание которого в 2-3 раза превышало допустимые для металлургического глинозема пределы.

К недостаткам данного способа следует также отнести энергозатратный прием поддержания водного баланса в технологическом цикле путем однократного испарения оборотной воды при пирогидролизе хлорного железа и прочих примесных хлоридов.

При высаливании AlCl3·6H2O из раствора, содержащего хлориды железа и других примесных металлов, практически невозможно обеспечить высокую чистоту целевого продукта, а его кальцинация является самым энергозатратным переделом. Расход тепловой энергии при кальцинации шестиводного хлорида алюминия при 1100-1200°C достигает 15 ГДж/т полученного глинозема. К тому же, при кальцинации очень трудно избавиться от остаточного хлора (Cl-), который оказывает крайне негативное влияние при электролитическом получении алюминия из глинозема.

В основу изобретения положена задача, заключающаяся в разработке способа получения металлургического глинозема из низкосортного сырья (например, каолиновых глин и анортозитов), позволяющего перерабатывать бедные высококремнистые руды, а также отходы, в том числе, золы от сжигания энергетических углей.

Техническим результатом является повышение качества глинозема и снижение энергозатрат.

Вышеуказанный технический результат достигается тем, что способ получения глинозема включает смешивание алюминийсодержащего сырья с хлоридом аммония, обжиг смеси, обеспечивающий разложение хлорида аммония и активацию сырья образующимся хлористым водородом, растворение выделяющегося при обжиге аммиака в воде, обработку обожженного активированного сырья соляной кислотой, фильтрование образовавшейся пульпы, насыщение осветленного раствора газообразным хлористым водородом до кристаллизации шестиводного хлорида алюминия в маточном растворе, обработку отфильтрованной твердой фазы ранее полученным в процессе водным раствором аммиака с образованием бемита и раствора хлорида аммония и возвратом последнего в процесс, прокаливание бемита до получения глинозема, пирогидролиз маточного раствора с выделением хлористого водорода и возвратом его в процесс на стадию обработки активированного сырья и стадию насыщения осветленного раствора.

При обработке кристаллов AlCl3·6H2O водным аммиаком происходит псевдоморфное превращение хлорида алюминия в частично дегидратированный гидроксид алюминия - бемит (AlOOH) с десорбцией и вымыванием соединений железа в маточный раствор хлорида аммония, который, в свою очередь, может быть легко удален водной промывкой. Таким образом, осуществляется дополнительная очистка гидроксида алюминия. Размеры частиц твердой фазы при этом практически не изменяются.

Кальцинация бемита требует всего 2,15 ГДж тепловой энергии на 1 т полученного глинозема.

При обработке шестиводного хлорида алюминия водным аммиаком образуется раствор хлорида аммония, который в отличие от солянокислых растворов не проявляет сильного коррозионного воздействия на аппаратуру, и может быть постадийно упарен в батарее обычных выпарных аппаратов с паровым нагревом и многократным использованием греющего пара, которые широко используются в промышленности минеральных солей и удобрений и дают 2-3-кратную экономию потребляемого тепла по сравнению с однократным испарением воды, как это происходит в прототипе, когда вся вода, вводимая в технологический цикл для промывки сиштофа, поступала на пирогидролиз.

Оборот хлорида аммония может быть рационально осуществлен добавкой упаренного раствора непосредственно перед операцией обжига. Возможен также оборот хлорида аммония в виде кристаллов, выделенных в процессе упаривания раствора.

При температуре свыше 196°C происходит разложение хлорида аммония на газообразные хлористый водород и аммиак. Хлористый водород реагирует с компонентами сырья, в первую очередь, с железом, с образованием соответствующих хлоридов. При этом высвобождающийся аммиак может быть абсорбирован водой и в виде водного раствора направлен на обработку кристаллов AlCl3·6H2O.

Извлечение алюминия в раствор, в силу его химических свойств, происходит в основном на стадии солянокислотной обработки. Поскольку частичная хлоринация сырья происходит еще на стадии обжига, нагрузка на передел солянокислотной обработки снижается.

Таким образом, в способе получения глинозема реализуется оборот хлористого водорода (соляной кислоты) и оборот аммиака с минимизацией расхода реагентов и тепловой энергии.

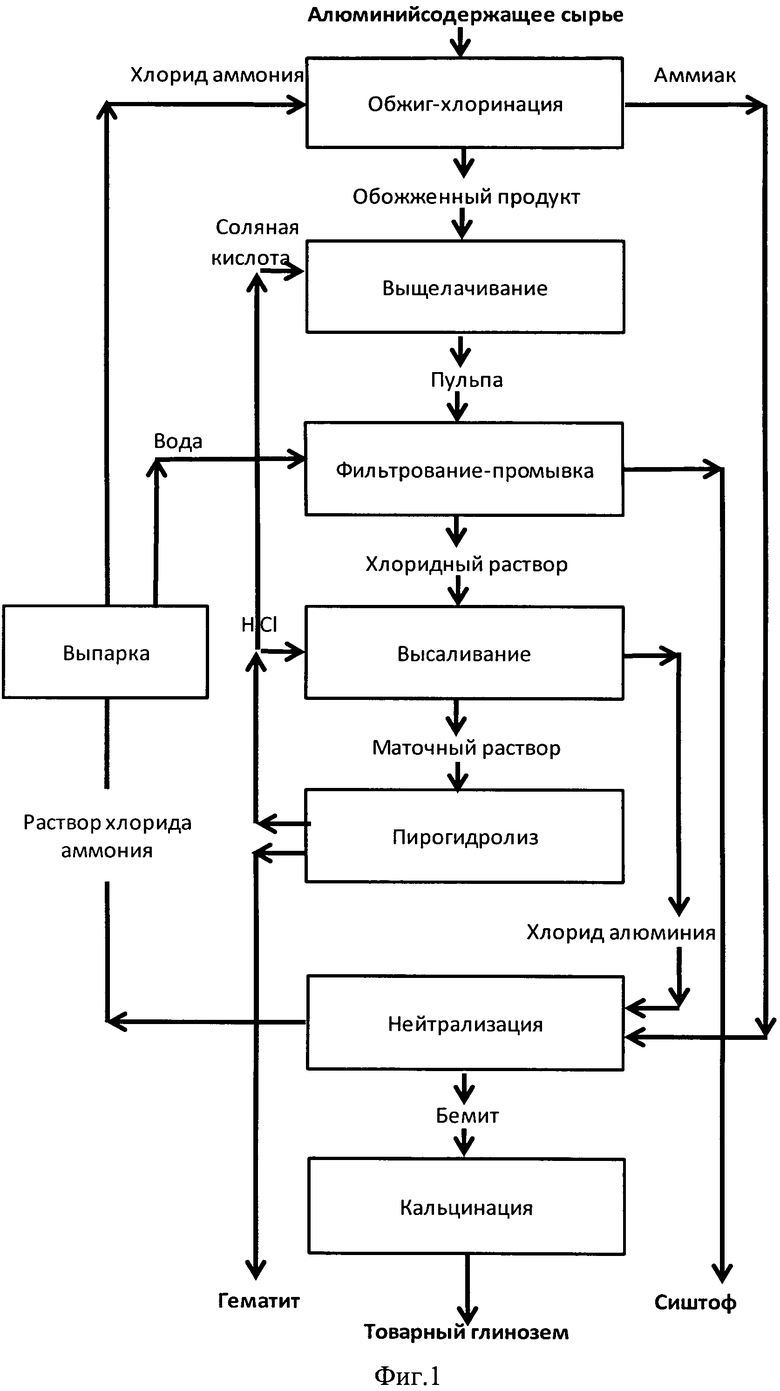

Сущность изобретения поясняется технологической схемой получения глинозема (см. фиг.1).

Способ получения глинозема осуществляется следующим образом. Алюминийсодержащее сырье в смеси с хлоридом аммония направляют на обжиг, где происходит частичная термическая активация сырья и разложение хлорида аммония. При этом хлористый водород взаимодействует с оксидными компонентами сырья, а свободный аммиак абсорбируется водой с образованием водного аммиака. Таким образом, сырье проходит стадию обжига-хлоринации.

Далее для полного перевода ценных компонентов в раствор обожженное сырье подвергают обработке соляной кислотой с получением пульпы, которую разделяют (например, фильтрованием) на твердую фазу (отвальный сиштоф, содержащий в основном кремнезем) и хлоридный раствор, где главным целевым компонентом является алюминий. Выделение алюминия осуществляют введением в раствор газообразного хлористого водорода, который вытесняет (высаливает) шестиводный хлорид алюминия в виде кристаллов, подвергаемых в дальнейшем обработке (нейтрализации) водным аммиаком, поступающим со стадии обжига-хлоринации с образованием частично дегидратированного гидроксида алюминия (бемита) и раствора хлорида аммония. Бемит направляется на кальцинацию с получением товарного глинозема. Маточный раствор после высаливания шестиводного хлорида алюминия поступает на стадию пирогидролиза, где происходит образование гидроксидов и оксидов других металлов, главным образом, гематита, а также регенерация соляной кислоты, как в виде водного раствора, так и газообразного хлористого водорода, возвращаемых на стадии кислотной обработки и высаливания шестиводного хлорида алюминия.

Раствор хлорида аммония направляется на стадийное упаривание с многократным использованием греющего пара.

Способ получения глинозема иллюстрируется конкретным примером.

Навеску каолиновой глины массой 100 г с содержанием основных компонентов, %:

Al2O3 31,5; SiO2 5,7; Fe2O3 35,2; TiO2 8,5; CaO 0,22; MgO 0,2; Na2O 0,25; K2O 0,15; V2O5 0,1; Cr2O3 0,12; SO3 0,25; ППП 17,2 смешали с навеской хлорида аммония массой 200 г. Смесь поместили в трубчатую лабораторную печь, нагретую до 300°C, и выдержали в ней в течение 3 ч. Выделяющийся газообразный аммиак барботировали через слой воды с получением водного раствора аммиака. Обожженный материал растворяли в 20-процентной соляной кислоте при 98°C в течение 3 ч, образовавшуюся пульпу фильтровали и из осветленного раствора путем высаливания газообразным хлористым водородом кристаллизовали шестиводный хлорид алюминия. Отфильтрованные кристаллы обрабатывали водным раствором аммиака. По результатам рентгенофазового анализа полученная таким образом твердая фаза представляла собой беспримесный бемит (AlOOH). Промытый водой бемит прокаливали в муфельной печи при 1200°C с получением глинозема, который по химическому и гранулометрическому составу полностью отвечал металлургическому глинозему марки Г-0. Сравнительные показатели качества глиноземов, полученных по предлагаемому способу и прототипу, а также требования ГОСТ 30558-98 к марке глинозема Г-0 представлены в таблице.

Раствор после высаливания шестиводного хлорида алюминия подвергали пирогидролизу с выделением железа и титана и др. малых примесей в виде оксидов и регенерацией хлористого водорода в виде раствора соляной кислоты и частично в виде газообразного хлористого водорода. Хлораммонийный раствор, образовавшийся после обработки кристаллов AlCl3·6H2O раствором аммиака, упаривали с выделением кристаллов хлорида аммония, который также рассматривался в качестве оборотного продукта.

Расчетные тепловые затраты по предлагаемому способу составили 32,23 кДж на 1 кг производимого глинозема, в то время как в способе по прототипу 34,6-37,1 кДж/кг.

Полученный по прототипу продукт не соответствует требованиям ГОСТ 30558-98 к металлургическому глинозему по содержанию фосфора в пересчете на P2O5. Концентрация хлора (Cl-) нормативными документами не лимитируется, поскольку эта примесь не свойственна продукции классических щелочных технологий (процесса Байера, процесса спекания, или их комбинаций), по которым производится подавляющая доля металлургического глинозема, однако она приблизительно втрое выше допустимого значения, на которое ориентируются российские производители и потребители (не более 0,01%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2013 |

|

RU2572119C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2012 |

|

RU2570077C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ НИЗКОСОРТНОГО АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2012 |

|

RU2562302C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ГЛИНОЗЕМА (ВАРИАНТЫ) | 2016 |

|

RU2647041C1 |

| Способ получения металлургического глинозема кислотно-щелочным способом | 2018 |

|

RU2705071C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2012 |

|

RU2565217C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2012 |

|

RU2564360C2 |

| Способ получения глинозема, преимущественно из высококремнистого боксита | 2022 |

|

RU2801847C1 |

| СПОСОБ ВСКРЫТИЯ ВЫСОКОКРЕМНИСТОГО АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1999 |

|

RU2153466C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ ОКСИДА ТИТАНА И РАЗЛИЧНЫХ ДРУГИХ ПРОДУКТОВ | 2013 |

|

RU2597096C2 |

Изобретение относится к кислотным способам получения глинозема и может быть использовано при переработке низкосортного алюминийсодержащего сырья. Способ получения глинозема включает обжиг сырья, обработку его соляной кислотой, высаливание хлорида алюминия путем насыщения осветленного хлоридного раствора газообразным хлористым водородом, кальцинацию хлорида алюминия для получения оксида алюминия и пирогидролиз маточного раствора с возвратом хлористого водорода на стадии кислотной обработки и высаливания. Осажденный в процессе высаливания хлорид алюминия обрабатывают водным аммиаком, полученный осадок направляют на кальцинацию, а раствор хлористого аммония смешивают с алюминийсодержащим сырьем перед его обжигом или в процессе обжига. Выделяемый при обжиге аммиак растворяют в воде, полученный при этом водный аммиак направляют на обработку хлорида алюминия. Раствор хлористого аммония перед смешиванием с алюминийсодержащим сырьем может быть подвергнут стадийному упариванию при многократном использовании греющего пара. Выделившийся при упаривании хлорид аммония может быть смешан с алюминийсодержащим сырьем. Изобретение обеспечивает повышение качества глинозема и снижение энергозатрат. 1 ил., 1 табл.

Способ получения глинозема, включающий смешивание алюминийсодержащего сырья с хлоридом аммония, обжиг смеси, обеспечивающий разложение хлорида аммония и активацию сырья образующимся хлористым водородом, растворение выделяющегося при обжиге аммиака в воде, обработку обожженного активированного сырья соляной кислотой, фильтрование образовавшейся пульпы, насыщение осветленного раствора газообразным хлористым водородом до кристаллизации шестиводного хлорида алюминия в маточном растворе, обработку отфильтрованной твердой фазы ранее полученным в процессе водным раствором аммиака с образованием бемита и раствора хлорида аммония и возвратом последнего в процесс, прокаливание бемита до получения глинозема, пирогидролиз маточного раствора с выделением хлористого водорода и возвратом его в процесс на стадию обработки активированного сырья и стадию насыщения осветленного раствора.

| US 4237102 A ,02.12.1980 | |||

| US 4297326 A, 27.10.1981 | |||

| US 6468483 B2, 22.10.2002 | |||

| Способ получения глинозема из высококремнистого алюминийсодержащего сырья | 1983 |

|

SU1161467A1 |

| Способ получения @ -глинозема | 1980 |

|

SU908747A1 |

| Способ получения глинозема | 1989 |

|

SU1669864A1 |

Авторы

Даты

2015-06-27—Публикация

2012-07-20—Подача