Изобретение относится к способам получения порошковых материалов на основе германатов тугоплавких металлов, а именно циркония и гафния, которые могут быть использованы в качестве компонентов термостойких керамических изделий и люминофоров. Подобные изделия могут работать в агрессивной среде при высоких тепловых нагрузках и находят применение в качестве термостойкой системы теплозащиты поверхности летательных аппаратов и компонентов газотурбинных двигателей, а также в качестве люминесцентных экранов в медицине.

Известен способ получения германатов циркония, гафния и титана, в котором в качестве исходных веществ используют порошки диоксидов вышеуказанных металлов и германия [1. J. Lefevre. Phases de type fluorine dans les systemes a base de zircone. Ann.Chim., t.8, 1963, n.1-2, p.129-135].

Смеси исходного диоксида циркония и диоксида германия нагревают в кварцевой запаянной ампуле при температуре 1300°С в течение 4 часов. Нагревание осуществляется в парах диоксида германия. Недостатком способа является высокая температура синтеза, превышающая температуру плавления диоксида германия, высокая энергоемкость процесса и необходимость использования избыточного количества диоксида германия для получения стехиометрического продукта. Нагревание смеси до температуры, превышающей температуру плавления диоксида германия, может приводить к потере (испарению) диоксида германия и нарушению стехиометрии продукта. Нарушение стехиометрии конечного продукта приводит к снижению люминесцентных свойств.

Известен также способ получения германатов циркония и гафния, основанный на соосаждении гидратированных оксидов циркония / гафния и германия с последующим их прокаливанием на воздухе до 1100°С в течение 6 часов [2, P.M. Lambert. Hafnium Germanate from a Hydrous Germanium Oxide Gel. Inorg. Chem., 1998, V.37, p.1352-1357; 3, J. Balencie, L. Levy, J.-F. Hochepied. Synthesis of hafnium germinate (HfGeO4) particles: Impact of crystallization route on X/UV conversation properties. Mater. Chem. Phys., 2008, v.112, р.546-550]. С этой целью, стехиометрические количества октагидрата оксохлорида гафния и аморфного GeO2 (обычно 3.8×10-2 М) растворяют при непрерывном перемешивании в 150 и 400 мл дистиллированной воды, соответственно. Оба раствора сливают и перемешивают непрерывно со скоростью 500 оборотов в минуту. Далее по каплям добавляют соответствующее количество раствора аммиака. Температуру и рН непрерывно контролируют во время реакции. Конечную суспензию, рН которой составляет 7.5 и 9, перемешивают в течение 1 ч. Наконец, продукт отфильтровывают, промывают дистиллированной водой, трижды чередуя стадии диспергирования и центрифугирования. Высушенный продукт нагревают в печи при 1100°С в течение 6 часов на воздухе. Недостатком указанного способа является многостадийность процесса, большое количество реактивов, разные стадии (фильтрование, центрифугирование и т.п.), необходимость постоянного контроля кислотности среды. Аналогичным способом осуществляют синтез и германата циркония.

Наиболее близким по технической сущности к заявляемому изобретению является способ, описанный в [4, А.В.Уткин, Н.В.Булина, И.В.Беленькая, Н.И.Бакланова. "Фазовый анализ системы ZrO2-GeO2”. Неорган. материалы, 2012, Т.48, №6, с. 694-699; 5, Utkin AV, Prokip VE., Baklanova NI. "Composition and microstructure of zirconium and hafnium germanates obtained by different chemical routes". J.Solid State Chem. 2014, V. 209, р. 89-96]. Согласно этому способу, синтез германатов циркония и гафния проводят из диоксидов. Для этого готовят шихту из смеси диоксидов ZrO2/ НfО2 и диоксида GeO2 с мольным отношением 1:1. Смеси помещают в корундовые тигли и нагревают на воздухе со скоростью 5°С/мин до температуры 1300°С, после чего выдерживают при данной температуре в течение 6 часов. Охлаждение проводят в печи. В этих условиях выход продукта германата циркония ZrGeO4 составляет 98, а выход HfGeO4 - 94%, соответственно. Увеличение продолжительности нагрева до 40 часов с прерыванием нагрева и промежуточным диспергированием не увеличивает (в пределах ошибки определения) выход конечных продуктов.

Недостатками известного способа является необходимость использования высокой температуры синтеза, что приводит к потерям диоксида германия из-за его высокой летучести при температуре выше 1200°С. Так, согласно данным [6, Е.К.Казенас, Ю.В.Цветков. Испарение оксидов. - М.: Наука, 1997. - 543 с], давление паров молекул GeO2 над GeO2 жидким составляет 0.185 атм. при 1600К (~1300°С), и 0.023 атм. при 1500К (~1200°С). Нарушение стехиометрии продукта из-за потери диоксида германия приводит к деградации люминесцентных свойств.

Задача, решаемая заявляемым техническим решением, заключается в создании нового, простого и более эффективного способа синтеза порошкового материала на основе германатов циркония и гафния из простых диоксидов при температуре не выше 1200°С.

Поставленная задача решается благодаря тому, что в заявляемом способе получения порошкового материала на основе германатов тугоплавких металлов, включающем смешение исходных диоксида германия и диоксида циркония или гафния и прокаливание, исходные диоксиды смешивают в стехиометрическом соотношении и подвергают механохимической активации в шаровой планетарной мельнице, футерованной диоксидом циркония, мелющими шарами из диоксида циркония с ускорением мелющих шаров 30g при загрузке мелющих шаров не менее 6 г/г обрабатываемых диоксидов, в течение 30-60 мин, а прокаливание проводят при температуре 1200°С в течение не менее 6 часов.

Приведенные отличительные признаки заявляемого технического решения являются существенными.

Благодаря тому, что в заявляемом техническом решении используется предварительная механохимическая обработка смеси диоксида германия и диоксида циркония или гафния, смесь диоксидов гомогенизируется, увеличивается степень аморфизации диоксида германия, что позволяет равномерно распределить его по поверхности частиц диоксида циркония или диоксида гафния. В результате, увеличивается площадь контакта между реагирующими частицами диоксида германия и диоксида циркония или диоксида гафния, что приводит к увеличению скорости взаимодействия между ними и достижению практически 100% керамического выхода при более низкой температуре, например, 1200°С, чем в прототипе.

Для механохимической обработки используют футеровку и шары из диоксида циркония. Использование футеровки и мелющих шаров из других материалов, например, стали приводит к загрязнению продуктов железом и другими компонентами, так как твердость диоксида циркония по Викерсу примерно в десять раз превышает твердость стали.

Ускорение мелющих шаров составляет 30 g. Увеличение механической нагрузки на обрабатываемый материал выше 30 g энергетически нецелесообразно. Уменьшение механической нагрузки ниже 30 g приводит к недостаточной активации исходных компонентов - диоксидов германия, циркония и гафния, что вынуждает увеличивать время термической обработки для получения продукта с высоким выходом.

Загрузка шаров должна быть не менее 6 г/г обрабатываемого материала, так как при меньшей загрузке шаров уменьшается степень их воздействия на исходную шихту из смеси диоксидов германия и диоксидов циркония/гафния.

Время механохимической обработки смеси диоксида германия и диоксида тугоплавкого металла составляет 30-60 минут. Уменьшение времени предварительной механохимической обработки приводит к уменьшению выхода продукта.

Время прокаливания смеси диоксидов, подвергшихся механохимической обработке, составляет не менее 6 часов. Уменьшение времени прокаливания приводит к уменьшению выхода продукта.

Поиск, проведенный по патентным и научно-техническим источникам информации, позволил установить, что заявляемое техническое решение соответствует критерию «новизна» по действующему законодательству.

Совокупность существенных отличительных признаков не известна из существующего уровня техники, позволяет решить поставленную задачу и сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

Примеры конкретного выполнения заявляемого способа.

Пример 1.

Навески исходных диоксидов германия и циркония или гафния помещают в барабан планетарной мельницы, футерованной диоксидом циркония, с мелющими шарами из диоксида циркония. Смесь подвергают механохимической обработке в течение 30-60 минут. Затем смесь выгружают из мельницы и помещают в корундовый тигель, который, в свою очередь, помещают в муфельную печь и нагревают до температуры 1200°С, выдерживая при этой температуре не менее 6 часов.

Пример 2.

Смеси диоксида германия и диоксида гафния в молярном соотношении 1:1, с общей массой 6 г загружают в шаровую мельницу, в которой футеровка и мелющие шары общей массой 32 г изготовлены из диоксида циркония. Смесь подвергают механохимической обработке в течение 60 минут. После окончания обработки смесь выгружают из мельницы, помещают в корундовый тигель, а затем нагревают в муфельной печи в воздушной атмосфере до температуры 1200°С и выдерживают при этой температуре 6 часов. Выход германата гафния HfGeO4 составляет 95%.

Пример 3.

Смеси диоксида германия и диоксида гафния в молярном соотношении 1:1, с общей массой 6 г загружают в шаровую мельницу, в которой футеровка и мелющие шары общей массой 32 г изготовлены из диоксида циркония. Смесь подвергают механохимической обработке в течение 60 минут. После окончания обработки смесь выгружают из мельницы, помещают в корундовый тигель, а затем нагревают в муфельной печи в воздушной атмосфере до температуры 1200°С и выдерживают при этой температуре 2 часа. Выход германата гафния составляет 75%.

Пример 4.

Смеси диоксида германия и диоксида циркония в молярном соотношении 1:1, с общей массой 6 г загружают в шаровую мельницу, в которой футеровка и мелющие шары общей массой 32 г изготовлены из диоксида циркония. Смесь подвергают механохимической обработке в течение 60 минут. После окончания обработки смеси выгружают из мельницы и помещают в корундовый тигель, нагревают в муфельной печи в воздушной атмосфере до температуры 1200°С и выдерживают при этой температуре 6 часов. Выход германатов циркония составляет 99%.

Пример 6.

Смеси диоксида германия и диоксида циркония в молярном соотношении 1:1, с общей массой 6 г загружают в шаровую мельницу, в которой футеровка и мелющие шары общей массой 32 г изготовлены из диоксида циркония. Смесь подвергают механохимической обработке в течение 30 минут. После окончания обработки смеси выгружают из мельницы и помещают в корундовый тигель, нагревают в муфельной печи в воздушной атмосфере до температуры 1200°С и выдерживают при этой температуре 6 часов. Выход германатов циркония составляет 98%.

Пример 7.

Смеси диоксида германия и диоксида циркония в молярном соотношении 1:1, с общей массой 6 г загружают в шаровую мельницу, в которой футеровка и мелющие шары общей массой 32 г изготовлены из диоксида циркония. Смесь подвергают механохимической обработке в течение 60 минут. После окончания обработки смеси выгружают из мельницы и помещают в корундовый тигель, нагревают в муфельной печи в воздушной атмосфере до температуры 1000°С и выдерживают при этой температуре 6 часов. Выход германатов циркония составляет 12%.

Пример 8.

Смеси диоксида германия и диоксида циркония в молярном соотношении 1:1, с общей массой 6 г загружают в шаровую мельницу, в которой футеровка и мелющие шары общей массой 20 г изготовлены из диоксида циркония. Смесь подвергают механохимической обработке в течение 30 минут. После окончания обработки смеси выгружают из мельницы и помещают в корундовый тигель, нагревают в муфельной печи в воздушной атмосфере до температуры 1200°С и выдерживают при этой температуре 6 часов. Выход германатов циркония составляет 74%.

Примеры конкретного выполнения заявляемого способа сведены в таблицу

Реакция взаимодействия диоксида германия и диоксида циркония (диоксида гафния) осуществляется при температуре 1200°С. Эта температура на 100 градусов ниже той, которая указана в прототипе. Более высокая температура синтеза, например, 1300°С приводит к интенсивному испарению диоксида германия благодаря его высокой летучести и, как следствие, образованию нестехиометрических продуктов. Проведение процесса при температуре 1200°С позволяет исключить потери диоксида германия за счет его испарения и получить стехиометрические продукты - германаты циркония или гафния.

Технический результат, достигаемый при использовании заявляемого технического решения, заключается в повышении выхода получаемых оксидов за счет устранения потерь диоксида германия из-за его высокой летучести при температуре выше 1200°С, а также получении германатов тугоплавких металлов в точном соответствии со стехиометрией, что способствует сохранению люминесцентных свойств получаемых оксидов.

Германаты циркония или гафния, полученные с использованием предварительной механохимической обработки, испускают спектры люминесценции при облучении рентгеновским излучением, в отличие от тех германатов, которые были получены другими способами. Это позволяет сделать вывод о получении стехиометрических соединений германатов циркония и гафния.

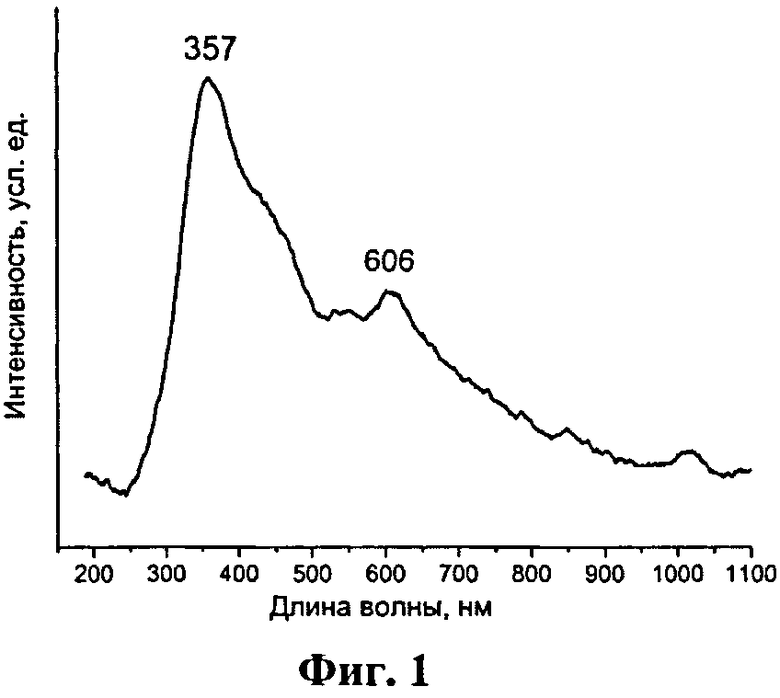

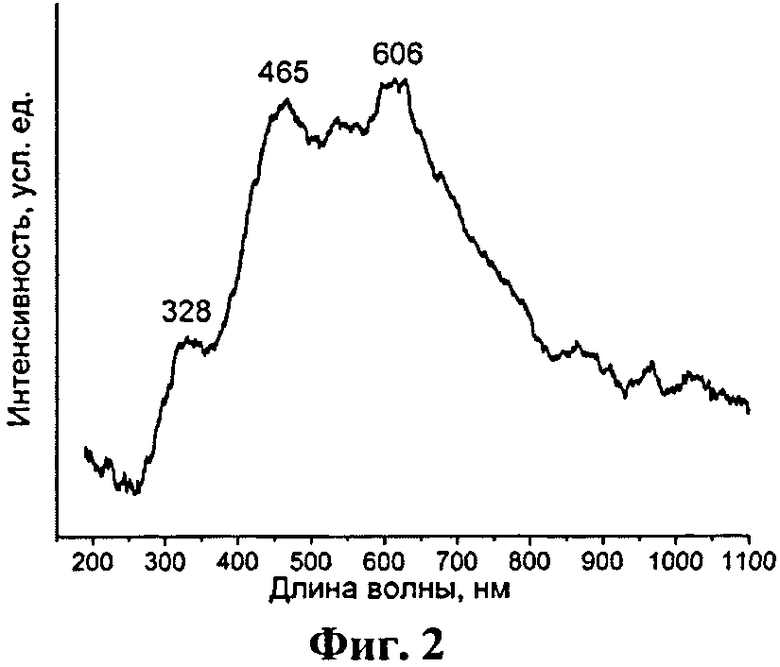

На Фиг. 1 показан спектр люминесценции германата гафния, а на Фиг. 2 - спектр люминесценции германата циркония ZrGeO4, подвергнутых предварительной механохимической обработке.

Для получения эмиссионных спектров порошки германатов циркония или гафния помещались в кювету из оксида алюминия и облучались рентгеновским излучением (Сu Кα - излучение, параметры 40 кВ/40 мА). Эмиссионные спектры были измерены в области 200-700 нм. Присутствие интенсивных полос в спектрах испускания ZrGeO4 и HfGeO4 свидетельствует о высокой переизлучательной способности этих соединений. В отличие от многих других фосфоресцирующих соединений, германаты циркония и гафния имеют высокую плотность, что позволяет использовать их в рентгенографических медицинских исследованиях для получения более контрастных снимков, что особенно ценно, например, для маммографии.

Источники информации

1. J.Lefevre. Phases de type fluorine dans les systemes a base de zircone. Ann.Chim., t.8, 1963, n. 1-2, p.129-135.

2. P.M.Lambert. Hafnium Germanate from a Hydrous Germanium Oxide Gel. Inorg. Chem., 1998, V.37, p.1352-1357.

3. J.Balencie, L.Levy, J.-F.Hochepied. Synthesis of hafnium germinate (HfGe04) particles: Impact of crystallization route on X/UV conversation properties. Mater. Chem. Phys., 2008, v.112, p.546-550.

4. А.В.Уткин, H.В.Булина, И.В.Беленькая, Н.И.Бакланова. "Фазовый анализ системы ZrO2-GeO2". Неорган. материалы, 2012, Т.48, №6, с.694-699.

5. Utkin AV, Prokip VE., Baklanova N1. "Composition and microstructure of zirconium and hafnium germanates obtained by different chemical routes". J.Solid State Chem. 2014, V. 209, p.89-96.

6. E.К.Казенас, Ю.В.Цветков. Испарение оксидов. - М.: Наука, 1997. - 543 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения германата висмута BiGeO | 2018 |

|

RU2687924C1 |

| Способ получения субмикронного порошка альфа-оксида алюминия | 2016 |

|

RU2625104C1 |

| Способ получения активированного порошка металлического иридия | 2020 |

|

RU2748155C1 |

| Способ получения порошка гафната диспрозия для поглощающих элементов ядерного реактора | 2016 |

|

RU2679822C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМАНАТА ВИСМУТА BiGeO | 2017 |

|

RU2654946C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТИТАНАТА ДИСПРОЗИЯ ДЛЯ ПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2015 |

|

RU2590887C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НЕОРГАНИЧЕСКИХ ПИГМЕНТОВ, СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НЕОРГАНИЧЕСКИХ ПИГМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418830C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ НАНОКЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ В СИСТЕМЕ AlO-ZrO(YO) | 2018 |

|

RU2685604C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ ПОРОШКОВ И КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ СМЕШАННЫХ ОКСИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ И МЕТАЛЛОВ ПОДГРУППЫ IVB | 2011 |

|

RU2467983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМАНАТА ВИСМУТА BiGeO | 2017 |

|

RU2636090C1 |

Изобретение относится к способам получения порошковых материалов на основе германатов тугоплавких металлов, а именно циркония и гафния, которые могут быть использованы в качестве компонентов термостойких керамических изделий и люминофоров. Исходные диоксид германия и диоксид циркония или гафния смешивают в стехиометрическом соотношении и подвергают механохимической активации в шаровой планетарной мельнице, футерованной диоксидом циркония, мелющими шарами из диоксида циркония с ускорением мелющих шаров 30g при загрузке мелющих шаров не менее 6 г/г обрабатываемых диоксидов, в течение 30-60 мин, а прокаливание проводят при температуре 1200°С в течение не менее 6 часов. Изобретение обеспечивает повышение выхода получаемых оксидов за счет устранения потерь диоксида германия из-за его высокой летучести при температуре выше 1200°С, а также получение германатов тугоплавких металлов в точном соответствии со стехиометрией, что способствует сохранению люминесцентных свойств получаемых оксидов. 2 ил., 1 табл., 8 пр.

Способ получения порошкового материала на основе германатов тугоплавких металлов, включающий смешение исходных диоксида германия и диоксида циркония или гафния и прокаливание, отличающийся тем, что исходные диоксиды смешивают в стехиометрическом соотношении и подвергают механохимической активации в шаровой планетарной мельнице, футерованной диоксидом циркония, мелющими шарами из диоксида циркония с ускорением мелющих шаров 30 g при загрузке мелющих шаров не менее 6 г/г обрабатываемых диоксидов, в течение 30-60 мин, а прокаливание проводят при температуре 1200°С в течение не менее 6 часов.

| А.В.УТКИН, Н.В.БУЛИНА, И.В.БЕЛЕНЬКАЯ, Н.И.БАКЛАНОВА | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| НЕОРГАН | |||

| МАТЕРИАЛЫ, 2012, Т.48, N6, С | |||

| Аппарат для приготовления суперфосфата | 1922 |

|

SU694A1 |

| UTKIN AV, PROKIP VE., BAKLANOVA NI | |||

| "COMPOSITION AND MICROSTRUCTURE OF ZIRCONIUM AND HAFNIUM GERMANATES OBTAINED BY DIFFERENT CHEMICAL ROUTES" | |||

| J.SOLID STATE CHEM | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ЦИРКОНА | 2009 |

|

RU2399600C1 |

| ТЕРМОСТОЙКАЯ СИСТЕМА ТЕПЛОЗАЩИТЫ ПОВЕРХНОСТИ ГИПЕРЗВУКОВЫХ ЛЕТАТЕЛЬНЫХ И ВОЗВРАЩАЕМЫХ КОСМИЧЕСКИХ АППАРАТОВ | 2012 |

|

RU2509040C2 |

Авторы

Даты

2015-09-27—Публикация

2014-05-22—Подача