Способ относится к области химии и может быть использован в рентгеновской спектроскопии, фотоакустических дифлекторных устройств и исходной шихты для выращивания монокристаллов для лазерной техники.

Известен способ получения фазы Bi2Ge3O9 [M. Sekita. Emission and excitation spectra of Bi2Ge3O9 // Journal of Luminescence 22 (1981) 335-347 North-Holland Publishing Company]. В нем Bi2Ge3O9 получают в виде монокристалла методом Бриджмена. Исходные реагенты - высокочистый Bi2O3 (99,99%) и диоксид германия (99,99%). Стехиометрическую смесь исходных реагентов тщательно измельчали и запечатывали в платиновую трубку диаметром 8 мм. После выдержки при температуре 995°С в течение семи дней в вертикальной печи, трубу медленно охлаждали со скоростью около 0,3°С/ч до тех пор, пока нижняя температура трубы не достигала 965°С. Затем образец в трубе резко охлаждали до комнатной температуры, получая, таким образом, прозрачную тонкую пластинку.

Однако при использовании данного способа не достигается:

1. В результате применения данного способа синтезируется монокристалл, а не поликристалл;

2. быстрое получение искомой фазы, т.к. указанный способ является не только более трудоемким, в виду большего количества операций для получения нужной фазы, но еще и очень длительным по времени (около 268,5 часов).

Авторами работы [Xing-Hua Ma, Sang-Hyo Kweon, Sahn Nahm, Chong Yun Kang, Seok-Jin Yoon, Young-Sik Kim. Synthesis and microwave dielectric properties of Bi2Ge3O9 ceramics for application as advanced ceramic substrate // Journal of the European Ceramic Society 37 (2017) 605-610] был предложен твердофазный способ получения данного соединения. Исходные порошки Bi2O3 и GeO2 высокой чистоты (>99%) смешивали и тщательно перетирали шаровым измельчением в нейлоновой баночке, заполненной шарами из диоксида циркония в течение 24 часов. Полученную суспензию сушили, а затем прокаливали при 700°С в течение 5 часов. Затем кальцинированные порошки снова размалывали еще 24 часа и сушили для получения тонких порошков. После чего, полученные порошки одноосно прессовали в цилиндрические гранулы и спекали при 850-900°С в течение 5-11 часов.

Однако, при использовании данного способа не достигается:

1. быстрое получение искомой фазы, в виду большего количества операций синтеза, а также их большой длительности по времени (около 59-65 часов);

2. использование специального оборудования (мешалки) не только усложняет, но еще и удорожает производство;

3. использование мелющих компонентов повышает риск их остатка в готовом материале, что негативным образом может сказаться на его чистоте и свойствах.

Следует также заменить, что схожие с вышеперечисленными аналогами способы, упоминаются и в следующих работах:

1. Каминский А.А., Саркисов С.Э., Майер А.А., Ломонов В.А., Асафов Д.В., Заказнов П.Н. Выращивание и спектрально-люминесцентные свойства гексагональных кристаллов Bi2Ge3O9 - Nd3+ // Неорганические материалы, том 19, №7, 1983;

2. О.М. Бордун, И.И. Кухарский, В.Г. Антонюк. Люминесценция тонких пленок германата висмута со структурой эвлитина и бенитоита // Журнал прикладной спектроскопии, том 27, №3;

3. С. Zaldo, L. Contreras, L. Arizmendi, E. Dieguez. Optical Properties of Bi2Ge3O9 Single Crystals. X-Ray Irradiation Effects // Phys. stat. sol. (a) 114, 397 (1989);

4. В.C. Grabmaier, S. Hausstihl, P. Kliifers. Crystal growth, structure, and physical properties of Bi2Ge3O9 // Zeitschrift fur Kristallographie 149, 261-267 (1979).

Однако они мало отличаются от остальных аналогов и имеют схожие с ними недостатки.

Общий вывод по аналогам: указанные аналоги в большинстве своем требуют большого количества технологических операций с использованием дополнительного оборудования, а также весьма длительны по времени. Это влечет за собой большие затраты, сильно усложняет и удорожает получение искомой фазы Bi2Ge3O9, а также существенно повышает риск загрязнения синтезируемого материала.

Наиболее близким по совокупности существенных признаков к предполагаемому способу является способ, представленный в работе [О.М. Bordun, I.I. Kukharskii, S.I. Gaidai. Thermally stimulated luminescence of bismuth germinate ceramics with the benitoite, eulitine, and sillenite structures // Journal of Applied Spectroscopy, Vol. 75, No. 3, 2008]. Сущность прототипа: исходные компоненты (высокой чистоты) Bi2O3 и GeO2 смешивали в стехиометрическом соотношении, прессовали и подвергали термической обработке в воздушной атмосфере (или в атмосфере кислорода) при 800-950°С в течение 5-6 часов.

Однако, при использовании данного способа, не достигаются следующие показатели:

1. быстрое получение искомой фазы, т.к. указанный способ является не только более трудоемким, в виду большего количества операций для получения нужной фазы, но еще и более длительным по времени (5,5-6,5 часов);

2. использование дополнительного оборудования (установка для прессования) усложняет и удорожает процесс, а также создает риск загрязнения конечного продукта посторонними веществами.

Основная задача изобретения состоит в повышении эффективности процесса получения чистого германата висмута с формулой Bi2Ge3O9, а также снижения временных затрат на его получение.

Для достижения поставленной задачи, заявляемый «Способ получения германата висмута Bi2Ge3O9» содержит следующую совокупность существенных признаков, сходных с прототипом:

1. использование в качестве исходных реагентов чистых Bi2O3 и GeO2, взятых в стехиометрическом соотношении;

2. необходимость проведения термической обработки, для успешного синтеза.

По отношению к заявляемому способу указанный прототип имеет следующие отличительные признаки и недостатки:

1. в прототипе используется низкая температура сплавления исходных реагентов (800-950°С). Если посмотреть на стабильную диаграмму состояния системы Bi2O3-GeO2, то будет видно, что данный диапазон температур лежит ниже солидуса, а, следовательно, в нем будет плавиться только оксид висмута (если температура будет выше 825°С), который, благодаря своей исключительной растворяющей способности в жидком состоянии будет активно взаимодействовать с твердым оксидом германия. Либо, синтез будет происходить без плавления вообще (если температура будет ниже 825°С), что подразумевает только твердофазный синтез. В любом случае подобные процессы требуют длительного времени. Именно поэтому авторы и проводят механическое смешивание исходных реагентов (время на смешивание и прессование в работе не указано), обеспечивая тем самым, по сути, их предварительную механоактивацию перед синтезом, что само по себе, еще больше увеличивает время синтеза;

2. использование в процессе синтеза дополнительного смешивающего и прессовочного оборудования, создает существенный риск загрязнения получаемого продукта посторонними веществами;

3. использование в процессе синтеза дополнительного смешивающего и прессовочного оборудования усложняет и удорожает производство.

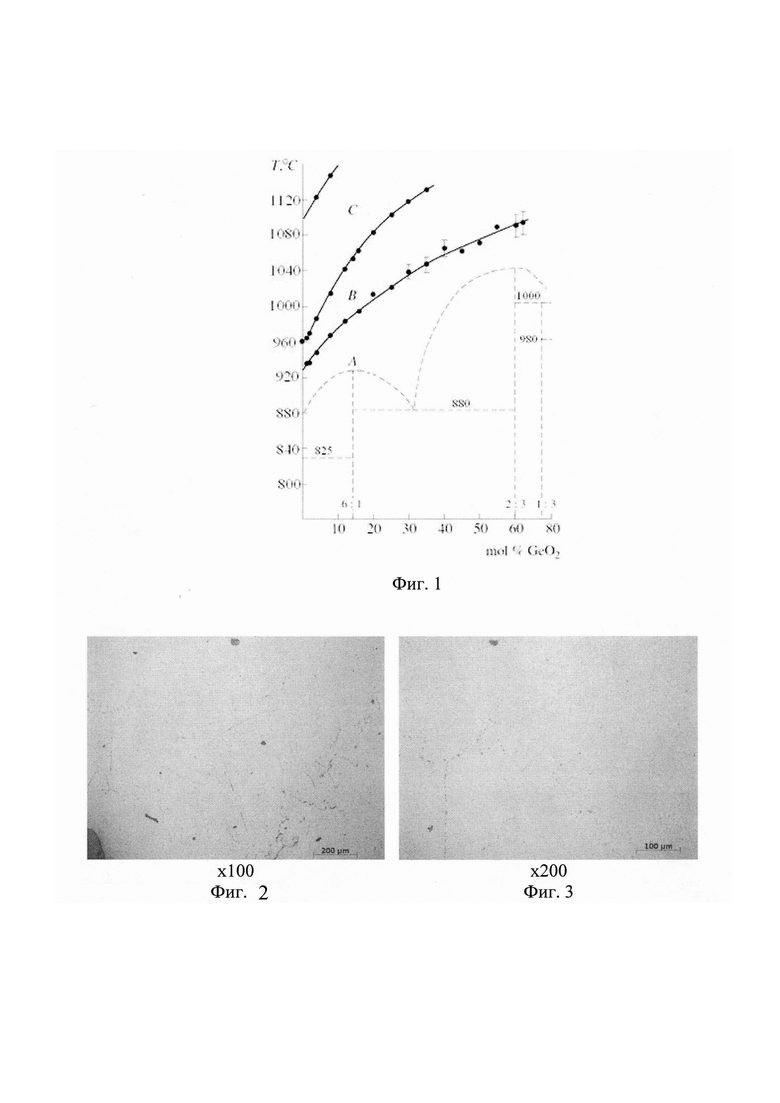

Выбор граничных параметров температуры начала охлаждения расплава при литье (1020°С±20°С - 1200°С±20°С) обусловлен высокотемпературными областями расплава, каждая из которых имеет свое, особенное строение. Известно, что на фазовой диаграмме системы Bi2O3 - GeO2 область расплава может быть разделена на 3 температурные зоны А, В и С (фиг. 1) [Zhereb V.P., Skorikov V.M. Metastable States in Bismuth-Containing Oxide Systems // Inorganic Materials. 2003. Vol. 39. Suppl. 2. P. S121-S145]. Зона «С» обладает целым рядом неоспоримых преимуществ: низкая вязкость, высокая подвижность атомов, тонкие особенности строения расплава. Все эти факторы обеспечивают максимально быстрое взаимодействие реагентов между собой и предоставляют идеальные условия для литья. Следует также отметить, что литье из В и А-зоны с получением стекла также возможно, однако, в виду того, что в этих зонах расплав имеет более высокую вязкость и другое строение, то процесс литья будет идти немного хуже и большая часть материала может банально остаться прямо в тигле. Поэтому рекомендуемой зоной является все же зона «С». Диапазон же температур, приведенный в формуле изобретения, указывает на рекомендуемый интервал температур, из которого можно осуществлять процесс закалки. Нагрев же свыше 1200°С, возможен, но нецелесообразен, т.к. это влечет дополнительные энергетические и экономические затраты, а также способствует более интенсивному износу материала тигля.

Выбор граничных параметров выдержки при заданном интервале температур (не менее 15 минут), должен обеспечивать полное взаимное растворение исходных компонентов друг в друге, а также обеспечивать переход расплава в однородное и жидкотекучее состояние.

Выбор материала подложки, (чистая платина) на которую льют либо между которыми схлопывается расплав, обусловлен тем, что Вi2O3 чрезвычайно химически активное соединение в жидком состоянии и очень быстро взаимодействует практически со всеми известными материалами, кроме чистой платины. Поэтому именно использование чистой платины, обеспечивает получение чистой фазы Bi2Ge3O9, без риска загрязнения ее материалом подложки. Следует также заметить, что при кратковременном взаимодействии расплава и металла (если металл достаточно массивен, чтобы обеспечить быстрый теплоотвод) - синтезируемый расплав не успевает особо провзаимодействовать с материалом подложки и остается относительно чистым. Поэтому в качестве подложек, если вопрос чистоты конечного продукта не стоит особо остро, вполне можно использовать пластины из меди, легированной стали и других (чистых, либо комбинированных), тугоплавких (по отношению к синтезируемому веществу) и обеспечивающих быстрый теплоотвод металлов.

Выбор граничных параметров температуры отжига (800±20°С - 1000±20°С) обусловлен скоростью протекания расстекловывания и процессов превращения в твердом материале. В данном температурном интервале эти процессы идут наиболее быстро. Нагрев выше данного температурного диапазона, приведет к частичному, либо полному расплавлению материала и его прилипанию к подложке, а также возможной фазовой неоднородности в объеме материала. Нагрев же ниже этого диапазона - существенно увеличит время отжига а, следовательно, и время получения готового продукта. А также может привести к неполному распаду метастабильных фаз и их остатку в готовом продукте.

Выбор граничных параметров выдержки при отжиге в заданном интервале температур (не менее 15 минут), должен обеспечивать полное превращение аморфного материала (стекла), полученного после закалке в соединение Bi2Ge3O9.

Способ иллюстрируется графически, где:

Фиг. 1 - Температурные зоны 1 в области расплава на фазовой диаграмме стабильного равновесия 2 системы Bi2O3 - GeO2;

На Фиг. 2 - Результаты микроструктурного анализа образца, состава 1:3 мол. % (система Bi2O3 - GeO2), полученного заявляемым способом, увеличение - 100 крат;

На Фиг. 3 - Результаты микроструктурного анализа образца, состава 1:3 мол. % (система Bi2O3 - GeO2), полученного заявляемым способом, увеличение - 200 крат;

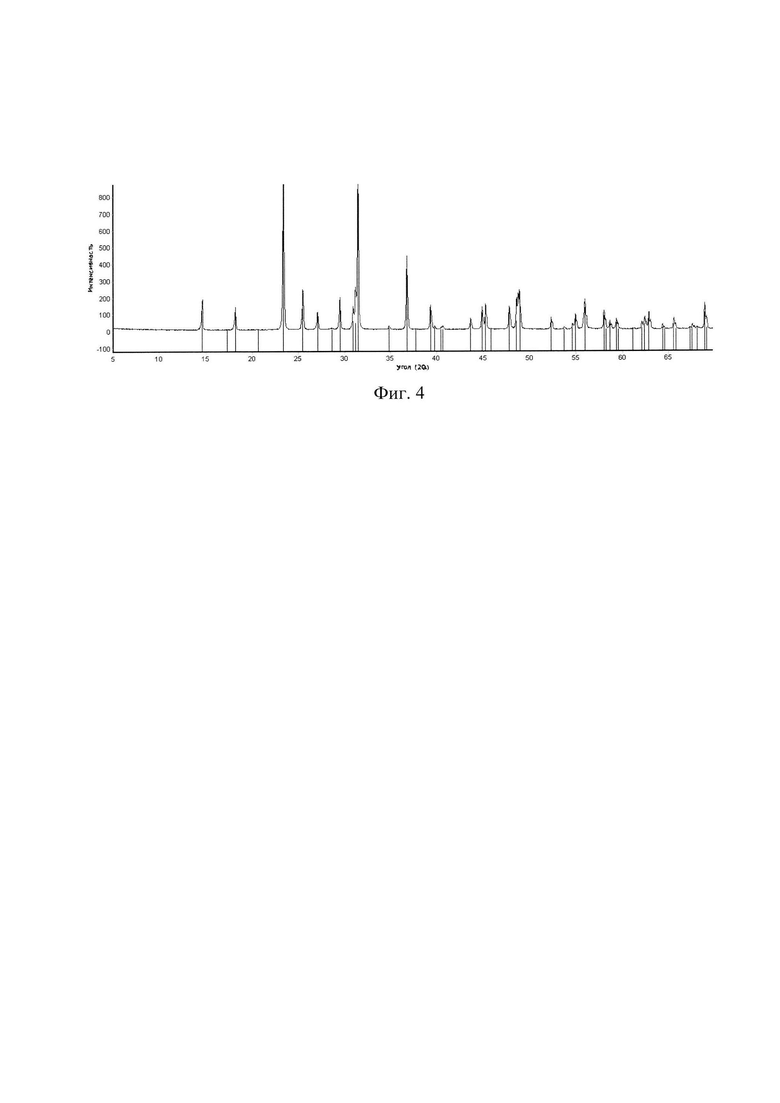

На Фиг. 4 - Результаты рентгенофазового анализа образца состава 1:3 мол. % (система Bi2O3 - GeO2), полученного заявляемым способом.

Сущность изобретения поясняется диаграммой, а также результатами рентгенофазового и микроструктурного анализа.

Нами было установлено, что после стеклования расплава (нагрев до 1020°С±20°С - 1200°С±20°С, выдержка не менее 15 минут, охлаждения его до аморфного состояния) и его отжига (нагрев до 800±20°С - 1020°С±20°С, выдержка - не менее 15 минут) ведет к надежному формированию германата висмута с формулой Bi2Ge3O9. Это объясняется тем, что полученное стекло, после отжига по указанному режиму, полностью кристаллизуется, а образовавшиеся после этого метастабильные фазы под действием высокой температуры, распадаются с образованием чистого соединения Bi2Ge3O9. Следует отметить, что соединение Bi2Ge3O9 очень затруднительно получить кристаллизацией в тигле - при высоких скоростях охлаждения материал, в виду высокого содержания оксида германия, активно стеклуется, а при низких - образуется множество фаз и чистый оксид германия. При литье же материал также активно стеклуется даже на разогретой подложке, а при слишком высоком ее подогреве - образуется множество фаз и чистый оксид германия. Самый простой и быстрый способ получения данного соединения - это быстрое литье с коротким последующим отжигом. Это позволяет проводить весь процесс синтеза за время, чуть превышающее 30 минут.

Полученные данные подтверждаются микроструктурным анализом (фиг. 2-3), на котором ясно видно однофазное строение полученного материала в виде больших, выросших при отжиге зерен. Существование именно однофазной области с формулой Bi2Ge3O9 без каких либо посторонних примесей и других фаз подтверждает также рентгенофазовый анализ, приведенный на фиг. 4.

По результатам анализов, представленным на фиг. 2-4, можно сделать вывод о том, что решающую роль при быстром синтезе фазы Bi2Ge3O9 играет само аморфное (стеклообразное) состояние, как исходный материал для дальнейшего превращения, а также режим последующего отжига.

Заявляемый «Способ получения германата висмута Bi2Ge3O9» может быть реализован с помощью следующих материальных объектов:

1. печь - нагревательное устройство с рабочей камерой, обеспечивающее нагревание материала до заданной температуры в интервале до 1200°С;

2. платиновый тигель;

3. платиновая подложка, либо подложка(-ки) из меди, легированной стали и других (чистых, либо комбинированных), тугоплавких (по отношению к синтезируемому веществу) и обеспечивающих быстрый теплоотвод металлов.

Пример конкретного выполнения:

1. в качестве исходных компонентов берем порошки оксида висмута (Bi2O3) и диоксида германия (GeO2) в соотношении 25:75 мол. %;

2. исходные реагенты помещаем в платиновый тигель и перемешиваем платиновым шпателем или металлической ложкой;

3. нагреваем смесь до 1200°С с выдержкой 1 час;

4. схлопываем полученный расплав между двумя медными пластинами при комнатной температуре;

5. отжигаем полученное стекло при температуре 940°С в течение 20 минут.

Как показали результаты опытной проверки, при использовании заявляемого способа обеспечивается достижение следующих результатов:

1. получен чистый германат висмута с формулой Bi2Ge3O9, лишенный загрязнений и посторонних примесных фаз;

2. заявляемый способ требует намного меньше времени на синтез, чем все известные современные аналоги, приведенные выше, что существенно снижает не только временные, но также и экономические затраты на производство;

3. заявляемый способ, по сравнению с прототипом, требует немного более высоких температур, однако при этом он обеспечивает надежное получение соединения Bi2Ge3O9 и лишен риска малейшего загрязнения получаемого материала посторонними элементами, соединениями или примесными фазами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения германата висмута BiGeO методом литья | 2020 |

|

RU2753671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМАНАТА ВИСМУТА BiGeO | 2017 |

|

RU2636090C1 |

| Способ получения германата висмута BiGeO методом литья | 2021 |

|

RU2753672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМАНАТА ВИСМУТА BiGeO | 2017 |

|

RU2654946C1 |

| Способ получения германата-силиката висмута | 2020 |

|

RU2724760C1 |

| Способ получения германата-силиката висмута со структурой силленита | 2022 |

|

RU2788799C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГУЛИРУЕМОЙ ГЕТЕРОСТРУКТУРЫ СТЕКЛО/δ*-ВiO+BiSiO В СИСТЕМЕ BiO-SiO(Варианты) | 2018 |

|

RU2691334C1 |

| Способ получения гетероструктуры, стекло, обогащенное Si/δ* - BiO/стекло, обогащенное Bi, в системе BiO - SiO | 2018 |

|

RU2693062C1 |

| Способ получения силиката висмута BiSiO | 2017 |

|

RU2654968C1 |

| Способ получения соединения с формулой BiGeO | 2023 |

|

RU2810277C1 |

Изобретение относится к области химии и может быть использовано при получении исходной шихты для выращивания монокристаллов для лазерной техники. Способ получения германата висмута Bi2Ge3O9 включает механическое смешивание исходных порошков оксида висмута Bi2O3 и оксида германия GeO2 при мольном соотношении 1:3. Смесь нагревают до 1200±20°С, выдерживают до перехода расплава в жидкотекучее состояние, получают стекло и отжигают его при 940±20°С. Изобретение обеспечивает получение чистого целевого продукта. 4 ил.

Способ получения германата висмута Bi2Ge3O9, включающий предварительное механическое смешивание исходных порошков оксида висмута Bi2O3 и оксида германия GeO2, нагревание полученной смеси в платиновом тигле до заданной температуры, отличающийся тем, что на смешивание подают оксид висмута Bi2O3 и оксид германия GeO2 при их мольном соотношении 1:3 соответственно, приготовленную смесь оксидов висмута и германия нагревают до 1200±20°С и выдерживают в течение 15-60 минут до перехода расплава в однородное и жидкотекучее состояние, затем расплав льют на подложку или схлопывают между платиновыми пластинами с получением стекла, которое отжигают при 940±20°С в течение 15-20 минут.

| O.M | |||

| Bordun et al., Termally stimulated Luminescence of bismuth germanate ceramics with the benitoite, eulitine and sillenite structeres, J | |||

| of Applied Spectroscopy, 75, (3), 379-384, 2008 | |||

| Xing-Hua MA et al., Synthesis and microwave dielectric properties of Bi2Ge3O9 ceramics for application as advanced ceramic substrate, J | |||

| of the Eurohean Ceramic Sosiety, 37, (2), 605-610, 2017 | |||

| Способ получения германата висмута | 1990 |

|

SU1773870A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМАНАТА ВИСМУТА BiGeO | 2017 |

|

RU2636090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМАНАТА ВИСМУТА BiGeO | 2017 |

|

RU2654946C1 |

| Приспособление для устранения смещения рельсового пути | 1929 |

|

SU16688A1 |

| US 9518219 B2, 13.12.2016 | |||

| US 8703020 B2, 22.04.2014 | |||

| US 4708763 A, 24.11.1987. | |||

Авторы

Даты

2019-05-16—Публикация

2018-06-26—Подача