Область техники, к которой относится изобретение

Настоящее изобретение относится к использованию отверждаемых смол, содержащих преполимер на основе (мет)акрилата глицидила для изготовления композитных материалов для применения в космосе.

Оно также относится к конкретным преполимерам на основе (мет)акрилата глицидила, которые подходят для включения в композицию этих отверждаемых смол.

Кроме того, оно относится к структурам, которые предназначены для приобретения жесткости в космосе, обычно после их развертывания в космическом пространстве, и которые включают композитные материалы, изготовленные из упомянутых отверждаемых смол.

Более конкретно, такие структуры являются паутинными структурами и решетчатыми структурами типа тех, которые были описаны в FR 2887523.

Уровень техники

Ограниченное пространство под крышками носителей космических аппаратов привело к созданию легких структур, которые запускают в сложенном состоянии, и которые разворачиваются после того как попадают в космическое пространство, к таким структурам помимо прочих относятся паутинные структуры.

Эти структуры, которые могут, в частности, являться панелями солнечных батарей, отражателями, солнцезащитными экранами, антеннами, зеркалами, солнечными парусами и тому подобным, содержат совокупность полых, обычно трубчатых элементов, состоящих из тонких мембран, сложенных гармошкой, развертывание которых в пространстве происходит в результате их заполнения подаваемым под давлением газом, который хранится в прилагающемся резервуаре.

После развертывания в космосе необходимо, чтобы паутинные структуры приобрели жесткость и могли выдерживать вероятные удары метеоритов.

По этой причине было предложено изготавливать мембраны паутинных структур из композитных материалов, состоящих из волокнистого материала, например из ткани из углеродных волокон или из кевлара, пропитанного композицией на основе отверждаемой смолы типа эпоксидной смолы, и стимулировать отверждение этой смолы после развертывания упомянутых структур в космическом пространстве, к примеру, повышением температуры или применением ультрафиолетового излучения с тем, чтобы такое отверждение придавало жесткость композитным материалам.

Хорошо известно, что в вакууме космического пространства материалы выделяют газовые включения из-за того, что их поверхность загрязнена, или из-за того, что они содержат летучие соединения или генерируют их в результате разложения.

Такая дегазация имеет негативные последствия.

Действительно, если летучие соединения являются компонентами материала, который выделяет газовые включения, или результатом разложения компонентов этого материала, последний одновременно со своими компонентами может потерять и свои свойства. Кроме того, дегазация обычно загрязняет среду. Так, например, применительно к космическому зонду это может привести к образованию отложений на оптических приборах, что в свою очередь может стать причиной потери функциональности этих приборов.

Касательно дегазации в космосе отверждаемых смол, входящих в состав мембран паутинных структур, в литературе имеется очень мало данных.

Фактически, существующие данные ограничены единственной статьей авторов Кадогана (Cadogan) и Скаборо (Scaborough), которая, была опубликована в 2001 г. Американским институтом аэронавтики и астронавтики (AIAA Gossamer Spacecraft Forum, April 16-19 2001, Seattle, WA) и в которой авторы склонны не придавать большого значения такой дегазации и, следовательно, ее последствиям. Действительно, Кадоган и Скаборо полагают, что дегазация будет в высшей степени ограничена по той причине, что слои волокнистого материала, пропитанные отверждаемой смолой, заключены между двумя слоями газонепроницаемой пленки.

На деле оказывается, что полимерные пленки, использование которых рекомендовано для изготовления стенок паутинных структур, не являются газонепроницаемыми. Более того, опыт показывает, что даже желательно, чтобы стенки паутинных структур были по меньшей мере частично проницаемыми для газов (как описано в международной заявке РСТ, опубликованной под № WO 2006/024805), чтобы избежать сохранения воздушных карманов между слоями волокнистого материала, поскольку эти воздушные карманы могут вызывать деформацию их структур и нарушить их развертывание в космическом пространстве.

В связи с этим проблема пагубных последствий выделения газовых включений в космическом пространстве из отверждаемых смол, присутствующих в паутинных структурах, в настоящее время является актуальной.

Эта же проблема также встает в тех же условиях и для всех других структур, предназначенных для развертывания и приобретения жесткости в космическом пространстве, в которых предусмотрено применение волокнистого материала, пропитанного композицией на основе отверждаемой смолы, как, например, для структур из тросов, описанных в вышеупомянутой ссылке FR 2887523.

В ряде патентных документов рассматриваются вопросы дегазации отверждаемых смол.

При этом следует отметить, что эти документы не только нацелены на применение в областях (клеящие материалы, упаковка, защита от огня, фотолитография для микропроцессоров, микроэлектроника,…), не имеющих ничего общего с космической областью, но, кроме того, их цель состоит в том, чтобы не допустить дегазации после полимеризации смол или во время деполимеризации этих смол, тогда как применительно к паутинным структурам и другим облегченным конструкциям, предназначенным для развертывания и приобретения жесткости в космическом пространстве, проблемой является дегазация, имеющая место перед полимеризацией смол и во время полимеризации этих смол.

В связи с этим изобретатели поставили своей целью создать отверждаемые смолы, которые характеризуются небольшой дегазацией при воздействии температурных условий и давления, аналогичных тем, которые преобладают в космическом пространстве с тем, чтобы использование этих смол могло привести к композитным материалам, соответствующим стандарту ECSS-Q-70-02A Европейского космического агентства касательно дегазации материалов, предназначенных для применения в космосе.

Также они поставили своей целью добиться того, чтобы эти отверждаемые смолы обладали перед отверждением такой вязкостью, чтобы их было можно использовать для пропитывания волокнистых материалов, и чтобы пропитанные таким образом материалы в сложенном состоянии как в паутинной структуре сохраняли гибкость до тех пор, пока этой структуре не будет необходимо придать жесткость в космическом пространстве.

Раскрытие изобретения

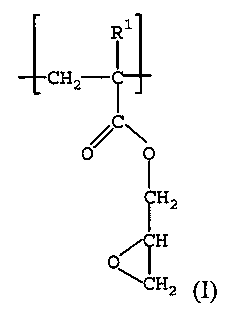

Эти, а также другие цели были достигнуты настоящим изобретением, которое относится к применению отверждаемой смолы, содержащей преполимер, включающий по меньшей мере один повторяющийся блок формулы (1), приведенной ниже:

в которой R1 представляет собой атом водорода или метильную группу, для изготовления композитного материала, который предназначен для приобретения жесткости в космическом пространстве, то есть в вакууме космического пространства, отверждением отверждаемой смолы, которую он содержит.

Таким образом, в соответствии с настоящим изобретением применяют смолу, которая содержит преполимер, включающий по меньшей мере один повторяющийся блок, который является результатом полимеризации метакрилата или акрилата глицидила и, следовательно, включает эпоксидную функцию.

В предшествующем тексте и тексте ниже под «отверждаемой смолой, содержащей преполимер» понимают отверждаемую смолу, которая может являться смолой, исключительно состоящей из этого преполимера (как смолы, описанные в примере 1), а также смолой, включающей этот преполимер в смеси с другими компонентами, такой как смола, включающая одну или несколько добавок следующих типов: латентный инициатор образования поперечных молекулярных связей, ускоритель или ингибитор образования поперечных молекулярных связей, антиоксидант, агент, улучшающий совместимость, наполнитель, активный или неактивногый разбавитель и тому подобные.

Согласно настоящему изобретению молярное содержание повторяющегося блока формулы (I) в преполимере предпочтительно составляет от 20 до 100%, что означает, что этот повторяющийся блок составляет по числу молей по меньшей мере 20% общего числа молей, составляющих этот преполимер, и может составлять до 100% последнего.

В предпочтительном воплощении настоящего изобретения преполимер включает:

по меньшей мере один первый повторяющийся блок формулы (I), приведенной выше; и

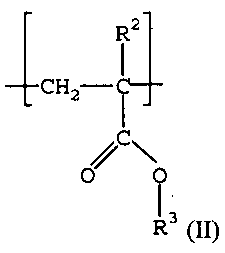

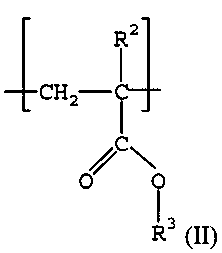

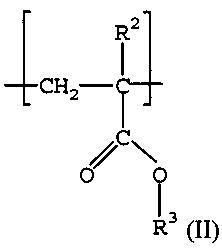

по меньшей мере один второй повторяющийся блок формулы (II), приведенной ниже:

в которой R2 представляет собой атом водорода или метильную группу, а R3 представляет собой алкильную группу с линейной или разветвленной цепочкой, имеющей от 1 до 10 атомов углерода.

В этом случае преполимер включает меньшей мере два повторяющихся блока, один из которых является результатом полимеризации метакрилата или акрилата глицидила, а другой - результатом полимеризации метакрилата или акрилата линейного или разветвленного C1-С10 алкила, такого как, например, метакрилат или акрилат метила, этила, пропила (n-Pr или i-Pr), бутила (n-Bu, i-Bu, s-Bu или t-Ви), 2-этилгексила или децила.

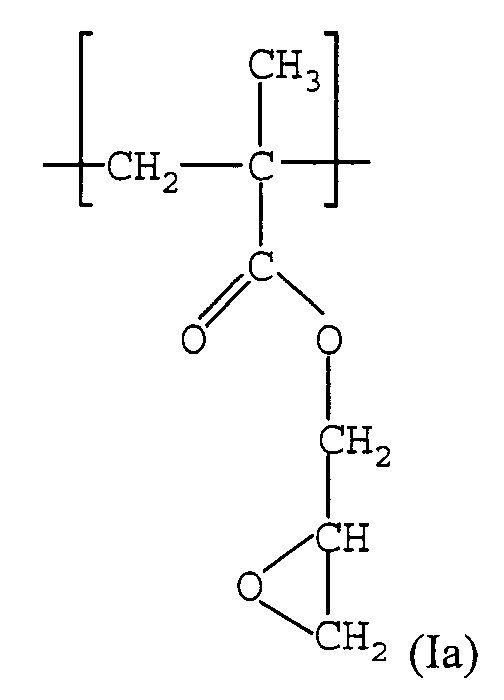

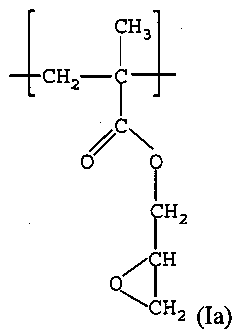

В соответствии с настоящим изобретением первый повторяющийся блок предпочтительно является результатом полимеризации метакрилата глицидила и, следовательно, соответствует конкретной формуле (Ia), приведенной ниже:

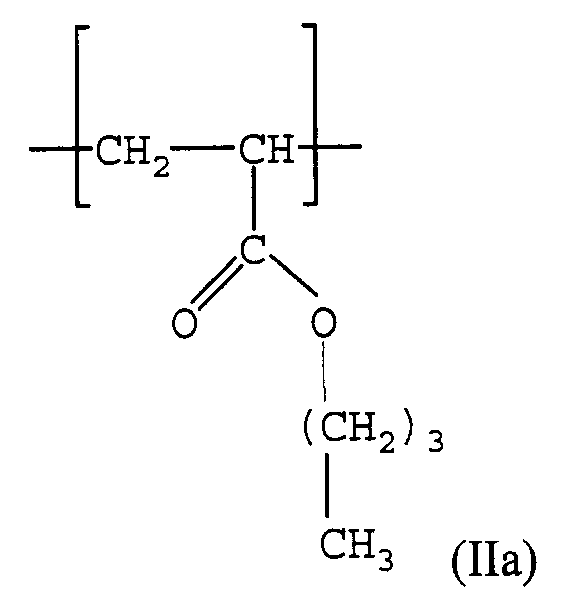

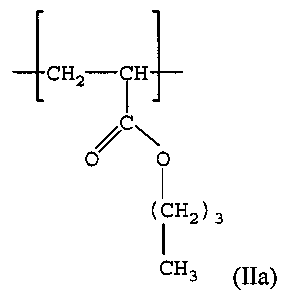

тогда как второй повторяющийся блок предпочтительно является результатом полимеризации акрилата н-бутила и, следовательно, соответствует конкретной формуле (IIa), приведенной ниже:

В соответствии с более предпочтительным воплощением настоящего изобретения преполимер является сополимером, то есть он включает только два повторяющихся блока, один - формулы (I) и другой - формулы (II), в таком случае он предпочтительно является поли(метакрилат глицидила-со-акрилат н-бутила).

Однако этот преполимер может также включать один или несколько дополнительных повторяющихся блоков - типа (мет)акрилата или иных, несущих эпоксидные группы или нет, например:

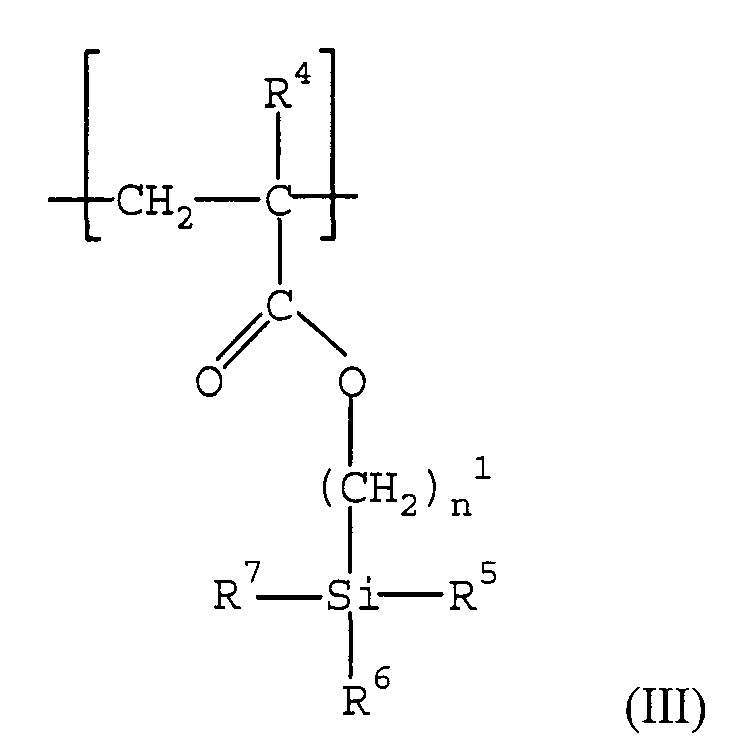

блок, являющийся результатом полимеризации силил (мет)акрилата формулы (III), приведенной ниже:

в которой R представляет собой атом водорода или метильную группу, n1 представляет собой целое число от 1 до 10, тогда как R5, R6 и R7, будучи идентичными или различными, представляют собой атом водорода или алкильную группу с линейной или разветвленной цепочкой, имеющей от 1 до 10 атомов углерода; таким блоком является, например, блок, полученный в результате полимеризации метакрилата 3-[трис(триметилсилокси)-силил]пропила;

блок, являющийся результатом полимеризации (мет)акрилата аминоалкила формулы (IV), приведенной ниже:

в которой R8 представляет собой атом водорода или метильную группу, n2 представляет собой целое число от 1 до 10, тогда как R9 и R10, будучи идентичными или различными, представляют собой алкильную группу с линейной или разветвленной цепочкой, имеющей от 1 до 10 атомов углерода; таким блоком является, например, блок, полученный в результате полимеризации метакрилата 2-диаминоэтила;

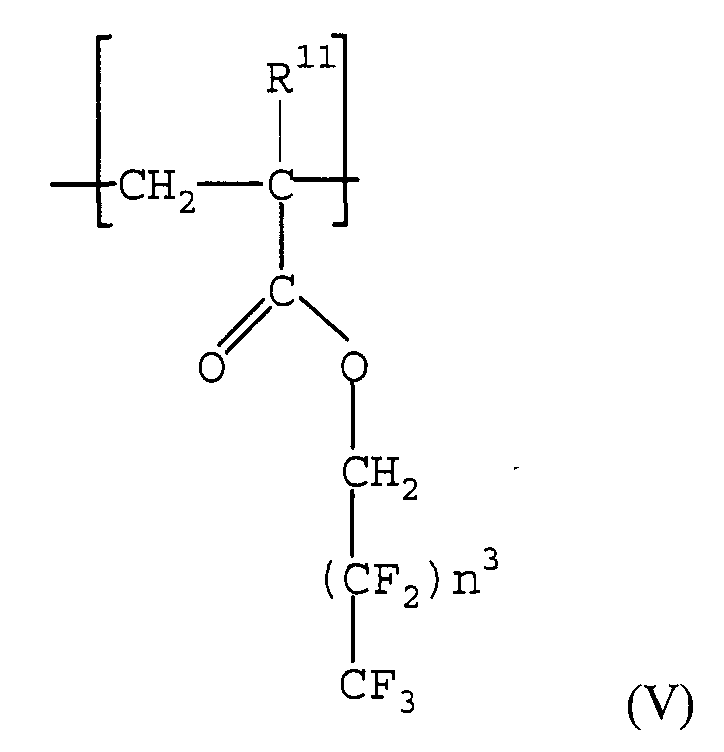

блок, являющийся результатом полимеризации фторированного (мет)акрилата формулы (V), приведенной ниже:

в которой R11 представляет собой атом водорода или метильную группу, тогда как n3 представляет собой целое число от 0 до 10; таким блоком является, например, блок, полученный в результате полимеризации акрилата 2,2,2-трифторэтила;

или также

(мет)акрилат, несущий функциональную группу, которая способна играть роль инициатора.

Вне зависимости от ситуации молярное содержание первого повторяющегося блока в преполимере составляет предпочтительно от 40 до 70% и более предпочтительно от 45 до 65%, тогда как молярное содержание второго повторяющегося блока в преполимере составляет предпочтительно от 30 до 60% и более предпочтительно от 35 до 55%.

Согласно настоящему изобретению преполимер предпочтительно получают радикальной полимеризацией в растворе, в этом случае полимеризацию предпочтительно проводят термическим путем или более предпочтительно фотохимическим путем, при этом этот второй путь оказывается более простым в реализации, чем термический путь, и в то же время он позволяет получить преполимеры, характеризующиеся очень хорошим компромиссом между искомыми свойствами дегазации и вязкости.

Полимеризация термическим путем может быть проведена, например, способом, в котором:

мономер(ы) и термический инициатор, такой как азобисисобутиронитрил или пероксид бензоила, растворяют в органическом растворителе типа этилацетата или бутилацетата;

полученную таким образом реакционную среду нагревают до температуры от 25 до 120°С, например до 75°С, в течение от 0,5 до 48 часов, например 24 часов, и затем полимеризацию останавливают и полученный преполимер отделяют, например, осаждением в холодном растворителе, например в спиртовом растворителе, таком как метанол или водно-спиртовом растворителе, таком как смесь метанола и воды, или испарением других компонентов реакционной среды (растворитель, инициатор и оставшийся(шиеся) мономер(ы)).

Что касается полимеризации фотохимическим путем, она может быть проведена способом, в котором:

мономер(ы) и фоточувствительный инициатор, такой как 2-гидрокси-2-метил-пропан-1-он или гидроксиалкилфенон, растворяют в органическом растворителе типа этилацетата или бутилацетата;

полученную таким образом реакционную среду подвергают воздействию светового излучения с длиной волны в диапазоне фоточувствительности инициатора в течение от 10 минут до 6 часов, например от 1 до 2 часов; а затем

полученный преполимер отделяют, например, осаждением в холодном растворителе, например в спиртовом растворителе, таком как метанол или водно-спиртовом растворителе, таком как смесь метанола и воды, или испарением других компонентов реакционной среды (растворитель, инициатор и оставшийся(шиеся) мономер(ы)).

В том случае, когда желательно получить преполимер с небольшой вязкостью, радикальную полимеризацию предпочтительно проводить в присутствии переносчика кинетической цепи, присутствие которого в реакционной среде дает возможность получать преполимеры, вязкость которых ниже вязкости преполимеров, приготовленных в соответствии с той же технологической процедурой, но без использования какого бы то ни было переносчика кинетической цепи.

В этом случае предпочтительно, чтобы этот переносчик кинетической цепи был многофункциональным агентом типа политиола и, более конкретно, тетратиолом, таким как тетракис(2-меркаптоацетат) пентаэритритола, тетракис(тиогликолат) пентаэритритола или тетракис(3-меркаптопропионат) пентаэритритола, использование которых приводит к получению преполимеров, сочетающих низкую вязкость с низкой тенденцией к дегазации.

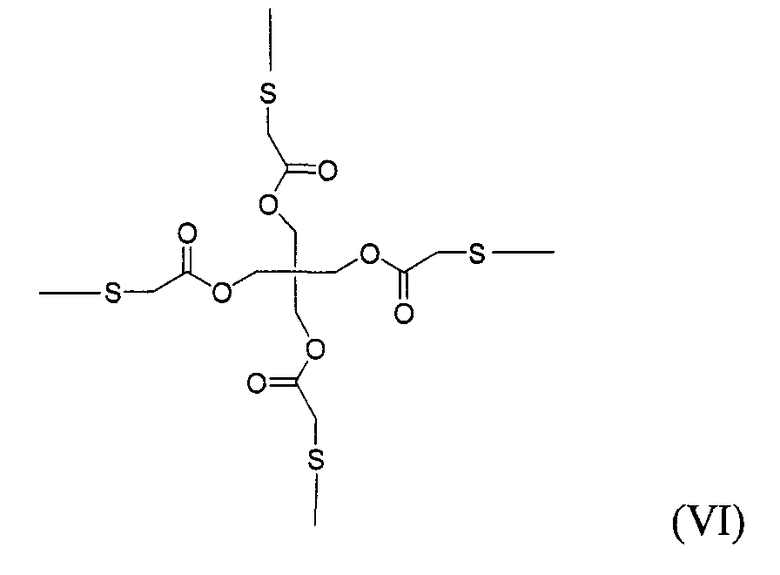

По-видимому, это связано с тем, что эти преполимеры обладают звездчатой структурой, то есть структурой, состоящей из центрального блока формулы (VI), приведенной ниже:

к которому крепятся четыре линейные цепочки, образованные повторением по меньшей мере одного повторяющегося блока формулы (I) и, более предпочтительно, случайным повторением по меньшей мере одного повторяющегося блока формулы (I) и по меньшей мере одного повторяющегося блока формулы (II).

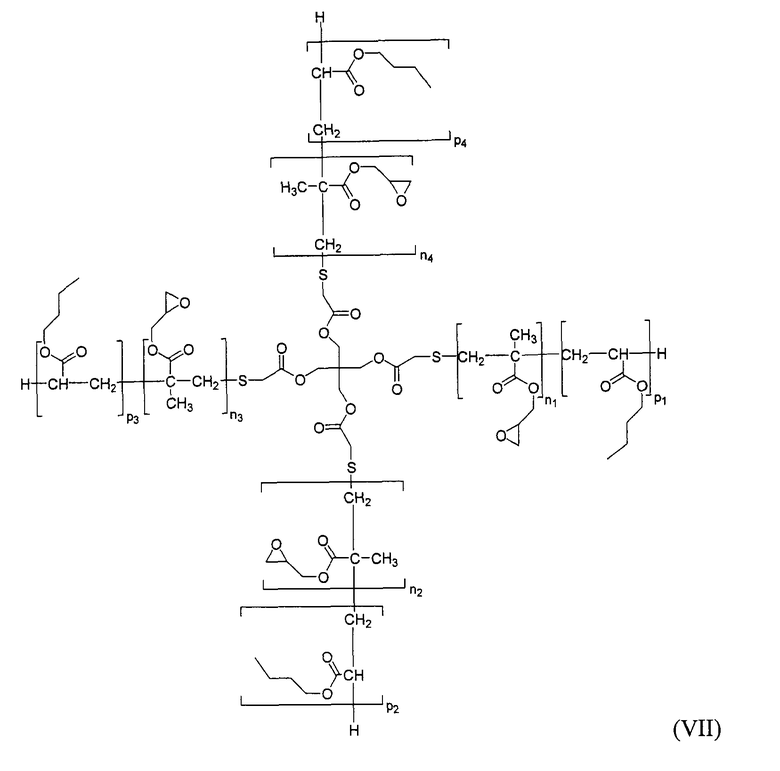

Например, в случае поли(метакрилат глицидила-со-акрилат н-бутила) это дает структуру формулы (VII), приведенную ниже:

в которой n1, n2, n3 и n-, будучи идентичными или различными, представляют собой число повторений (случайное) повторяющегося блока формулы (Ia), тогда как p1, p2, р3 и р4, будучи идентичными или различными, представляют собой число повторений (случайное) повторяющегося блока формулы (IIa).

В соответствии с настоящим изобретением композитный материал может быть получен пропитыванием волокнистого материала отверждаемой смолой или смесью, включающей такую смолу и одну или несколько добавок типа следующих типов: латентный инициатор образования поперечных молекулярных связей, ускоритель или ингибитор образования поперечных молекулярных связей, антиоксидант, агент, улучшающий совместимость, наполнители, активный или неактивный разбавитель и тому подобные, если упомянутая смола уже не содержит такие добавки.

Такое пропитывание может быть проведено всеми способами приготовления предварительно пропитанных материалов, известными специалисту в этой области (см., например, справочник «TECHNIQUES DE L'INGENIEUR», Plastiques et Composites, volume AM5). Оно может быть также проведено впрыскиванием упомянутой смолы или упомянутой смеси в волокнистый материал, например, способом, известным под сокращением «RTM» («Resin Transfer Molding» - трансферное формование пластмасс).

Волокнистый материал может быть разных типов. Так, это может быть материал, состоящий из стекловолокон, кварцевых волокон, углеродных волокон, графитовых волокон, кремнеземных волокон, металлических волокон, таких как стальные волокна, алюминиевые волокна или борные волокна, органических волокон, таких как арамидные волокна, полиэтиленовые волокна, полиэфирные волокна или поли (п-фенилен бензобисоксазоловые) волокна, более известные под сокращением РВО, а также карбидкремниевые волокна.

В зависимости от природы волокон, из которых он состоит, он может иметь форму нарезанных нитей, измельченных волокон, матов из непрерывных волокон, матов из разрезанных волокон, ровницы, тканей, трикотажного полотна, войлока,…, или также иметь сложную форму, изготовленную путем соединения разных типов плоских материалов.

В соответствии с наиболее предпочтительным воплощением настоящего изобретения композитный материал является композитным материалом для структуры, предназначенной для развертывания и приобретения жесткости в космическом пространстве, и более конкретно для паутинной структуры или решетчатой структуры типа тех, которые были описаны в упомянутой выше ссылке FR 2887523.

Объектом настоящего изобретения также является преполимер, который обладает структурой, состоящей из центрального блока формулы (VI) согласно определению выше, к которому крепятся четыре линейные цепочки, образованные повторением по меньшей мере одного повторяющегося блока формулы (I) согласно определению выше.

В соответствии с предпочтительным воплощением настоящего изобретения этот преполимер включает структуру, состоящую из центрального блока формулы (VI), к которому крепятся четыре линейные цепочки, образованные случайным повторением по меньшей мере одного повторяющегося блока формулы (I) и по меньшей мере одного блока формулы (II) согласно определению выше.

Более предпочтительно, чтобы в этом преполимере повторяющийся блок формулы (I) соответствует конкретной формуле (1а) согласно определению выше, тогда как повторяющийся блок формулы (II) соответствует конкретной формуле (IIa) согласно определению выше.

Объектом настоящего изобретения также является структура для развертывания и приобретения жесткости в космическом пространстве, то есть в вакууме космического пространства, которая включает волокнистый материал, пропитанный отверждаемой смолой согласно определению выше или смесью, содержащей эту смолу и одну или несколько добавок следующих типов: латентный инициатор образования поперечных молекулярных связей, ускоритель или ингибитор образования поперечных молекулярных связей, антиоксидант, агент, улучшающий совместимость, наполнители, активный или неактивный разбавитель и тому подобные, если упомянутая смола уже не содержит такие добавки.

Волокнистый материал предпочтительно выбирают из группы, включающей стекловолокна, кварцевые волокна, углеродные волокна, графитовые волокна, металлические волокна, поли (п-фенилен бензобисоксазоловые) волокна, арамидные волокна, полиэтиленовые волокна, борные волокна, карбидкремниевые волокна и их смеси.

Другие признаки и преимущества настоящего изобретения станут очевидными из дополнительного описания ниже, которое относится к примерам приготовления полезных смол по настоящему изобретению и к примерам, которые позволили подтвердить применение этих смол для изготовления композитных материалов, предназначенных для приобретения жесткости в вакууме космического пространства.

Разумеется, это дополнительное описание приведено только для иллюстрации настоящего изобретения и никоим образом не является его ограничением.

ПРИМЕРЫ

ПРИМЕР 1; Приготовление и характеристики полезных смол по настоящему изобретению:

Смолы, каждая их которых состоит из преполимера поли(метакрилат глицидила-со-акрилат н-бутила), приготовили радикальной полимеризацией метакрилата глицидила и акрилата н-бутила в растворе, в одном случае термическим путем и в другом случае фотохимическим путем.

Смолы, полученные термическим путем, ниже обозначены символами с Т1 по Т11, а смолы, полученные фотохимическим путем, ниже обозначены символами с P1 no P5.

1. Полимеризации термическим путем:

Была проведена в аргоновой атмосфере с использованием азобисисобутиронитрила (или AIBN, выпускаемого компанией Sigma-Aldrich) в качестве термического инициатора и, для некоторых смол, переносчика кинетической цепи, которым являлся тетрабромметан (или СВг4, выпускаемый компанией Sigma-Aldrich) или тетракис(2-меркаптоацетат) пентаэритритола (или РЕТМА, выпускаемый компанией Sigma-Aldrich).

Порядок операций был следующим: в двугорлой колбе на 250 мл растворяли метакрилат глицидила (или ОМА, выпускаемый компанией Sigma-Aldrich), AIBN и при необходимости переносчик кинетической цепи в этилацетате, затем добавляли акрилат бутила (или ВА, выпускаемый компанией Sigma-Aldrich), и реакционную среду подвергали барботажу аргоном в течение 30 минут. Затем реакционную среду помещали в масляную баню при 75°С на 24 часа при перемешивании магнитом. После этого реакционную среду переливали в ампулу и по каплям вливали в холодный растворитель. Осадок собирали и высушивали в вакууме в устройстве для сушки.

Для всех смол оба мономера (GMA и ВА) и этилацетат брали в таких соотношениях, что эти мономеры составляли 20% по массе в растворителе, и что молярная концентрация GMA, введенного в реакционную среду (и которая соответствует соотношению между числом молей GMA, введенного в реакционную среду, и общим числом молей мономеров, введенных в реакционную среду, умноженному на 100) составляла 43%.

С другой стороны, пропорция AIBN, природа и температура растворителя, использованного для осаждения, а также природа и пропорция переносчика кинетической цепи, если он присутствовал, были разными.

Эти варианты показаны в таблице I ниже.

2. Полимеризации фотохимическим путем:

Была проведена с использованием 2-гидрокси-2-метил-1-фенил-пропан-1-она (или НМРР, выпускаемого компанией Ciba Specialty Chemicals под коммерческим названием Дарокур (Darocur®) 1173) в качестве фоточувствительного инициатора, а также для некоторых смол с использованием переносчика кинетической цепи, которым являлся 1-додеканетиол (или DDT, выпускаемый компанией Sigma-Aldrich) или РЕТМА.

Порядок операций был следующим: в двугорлой колбе на 250 мл растворяли метакрилат глицидила, НМРР и при необходимости переносчик кинетической цепи в этилацетате, затем добавляли акрилат бутила, который предварительно подвергали барботажу аргоном. Реакционную среду помещали в запаянные стеклянные пробирки в количестве 9 мл реакционной среды на пробирку. Пробирки устанавливали в фотохимическом реакторе Rayonet RPR-100, выпущенном Southern England Ultra Violet Company, и облучали при длине волны 350 нм. После облучения растворитель испаряли в ротационном испарителе (Rotavap), тогда как НМРР, оставшиеся мономеры и в зависимости от ситуации оставшийся переносчик кинетической цепи испаряли лопастным насосом (10-2 мбар), при температуре порядка 90°С.

Для всех смол оба мономера (GMA и ВА) и этилацетат брали в таких соотношениях, что эти мономеры составляли от 5 до 50% и обычно 20% по массе в растворителе, и что молярная концентрация GMA, введенного в реакционную среду, составляла 43%.

С другой стороны, пропорция НМРР, продолжительность облучения, а также природа и количество переносчика кинетической цепи, если он присутствовал, были разными.

Эти варианты показаны в таблице II ниже.

3. Характеристики полученных смол:

Смолы, полученные вышеописанным способом, были подвергнуты анализу для определения молярного содержания GMA, присутствующего в составляющих их преполимерах, их вязкости при комнатной температуре (за исключением ситуаций, когда смолы оказываются твердыми или слишком вязкими при этой температуре, чтобы их вязкость можно было измерить при этой температуре), их вязкости при 60°С и их тенденции к дегазации.

Молярное содержание GMA определяли методом 1Н ЯМР-спектрометрии (спектрометр Bruker 250 МГц) в дейтерированном хлороформе и с использованием тетраметилсилана в качестве внутреннего стандарта.

Вязкость определяли ротационным вискозиметром (вискозиметр AR 2000.ех компании ТА Instruments), позволяющим одновременно измерять градиент скорости сдвига и касательное напряжение или напряжение сдвига. При исследовании смол применяли температурный градиент от 20 до 100°С со скоростью 5°С/мин, и градиент скорости сдвига 1 в секунду. Вязкость рассчитывали с помощью следующего уравнения η=τ/D, в котором η - вязкость в паскаль·сек, τ - напряжение сдвига в паскалях и D - градиент скорости сдвига в сек-1.

Касательно тенденции к дегазации, ее определяли по методу тестирования дегазации, разработанному Astrium Space Transportation.

Этот метод проще в реализации, чем метод согласно стандарту ECSS-Q-70-02A, но строже его, на первом этапе он предусматривает кондиционирование образцов, у которых предполагается оценить тенденцию к дегазации, оставлением их на 6 часов (t0→t6) при температуре 23°С в вакууме 2 гПа, затем проведение термогравиметрического анализа этих образцов, подвергая их, с одной стороны, воздействию температуры, повышающейся со скоростью 0,2°С в минуту до достижения 150°С (t6→t~12) и, с другой стороны, воздействию давления 2 Па.

Таким образом, определяют степень дегазации, которая соответствует общей потере массы образцами во время термогравиметрического анализа, то есть от t6 до t~12, выраженной в процентах от массы, которую имели образцы при t6.

Результаты различных анализов приведены в таблице III ниже.

Эти результаты показывают, что смолы, полученные термическим путем, являются смолами, которые обладают самой низкой степенью дегазации, а также теми, которые обладают самой высокой вязкостью.

Кроме того, результаты показывают, что вязкость смолы, полученной в рамках данного технологического режима, может быть снижена добавлением в реакционную среду одно- или многофункционального переносчика кинетической цепи и это справедливо как для случаев проведения радикальной полимеризации термическим путем, так и для случаев, когда она проводится фотохимическим путем.

Они также показывают, что применение многофункционального переносчика кинетической цепи и, более конкретно, тетратиола, такого как РЕТМА, позволяющего получить преполимеры звездчатой структуры, дает смолы, обладающие одновременно очень низкой степенью дегазации и очень низкой вязкостью.

Кроме того, они показывают возможность задавать показатели дегазации и вязкости смол в зависимости от применения, для которого они предназначены, варьируя условия их синтеза (природа и количество инициатора, природа растворителя для растворения мономеров, температура полимеризации, если полимеризация проводится термическим путем, спектр светового излучения и продолжительность облучения, если полимеризации проводится фотохимическим путем, присутствие или отсутствие переносчика кинетической цепи и тому подобное).

В этом плане следует отметить, что в области изготовления композитных материалов, предназначенных для приобретения жесткости в космическом пространстве, отсутствует систематическое стремление к применению отверждаемых смол с очень низкой вязкостью. Так, в настоящее время желательно иметь смолы с очень низкой вязкостью, такие как смола Р5, для изготовления структур из тросов типа тех, которые были описаны в упомянутой выше ссылке FR 2887523, приготовление же препрегов для самих паутинных структур требует применения смол с более высокой вязкостью, таких как смолы Р1 и Р2 с тем, чтобы эти предварительно пропитанные материалы обладали достаточной клейкостью, чтобы приклеиваться друг к другу, а также к пленкам, предназначенным для их защиты.

ПРИМЕР 2: Доказательства применения полезных смол по настоящему изобретению для изготовления композитных материалов для использования в космосе

1. Изготовление решетчатой структуры:

Смолу Р5, приготовленную в примере 1, приведенном выше, смешали с N-бензилпиразин гексафторантимонатом, который является термическим инициатором, способный индуцировать образование поперечных молекулярных связей и, следовательно, отверждение эпоксидных смол по катионному пути под действием повышенной температуры. Использовали 4 части инициатора на 100 частей смолы, и смешивание выполняли при 75°С. После завершения смешивания, смесь оставляют на 5 минут при 75°С для того, чтобы из нее вышли пузырьки воздуха.

Затем тросы структуры, описанной в упомянутой выше ссылке FR 2887523, пропитывают полученной таким образом смесью смолы Р5 и инициатора.

Эти тросы состоят из четырех тяжей, каждый из которых сформирован из множества волокон поли (п-фенилен бензобисоксазола) (или РВО), в центре которого проходит углеродное волокно, и которые собраны в оболочку из политетрафторэтилена.

Пропитывание тросов смесью смолы Р5 и инициатора проводится непосредственным введением этой смеси, предварительно нагретой до 78°С, в эти тросы приложением давления в 6 бар к точке введения. Продолжительность введения составляет от 2 до 3 часов для троса длиной 2 м и степени пропитки 44% (по объему).

Затем способность к дегазации образцов, пропитанных таким образом тросов, тестируют согласно стандарту ECSS-Q-70-02A.

Напоминаем, что метод тестирования дегазации согласно стандарту заключается в:

кондиционировании образцов материала, у которого намереваются определить тенденцию к дегазации, оставлением этих образцов на 24 часа (t0→t24) при температуре (22±3)°С и относительной влажности (55±10)%;

проведении термогравиметрического анализа этих образцов, который выполняется в течение 24 часов (t24→t72), при температуре 125°С и в вакууме по меньшей мере 10-3 Па; и затем

повторном кондиционировании образцов оставлением их на 24 часа (t48→t72) при температуре (22±3)°С и относительной влажности (55±10)%.

Используют три следующих критерия:

TML, который соответствует общей потере массы, произошедшей у образцов при термогравиметрическом анализе, то есть между t24 и t48, и который выражается в процентном отношении к массе образцов при t24;

RML, который соответствует общей потере массы, произошедшей у образцов без реабсорбции воды образцами, то есть без массы пара, реабсорбированного образцами между t48 и t72, и который выражается в процентном отношении к массе образцов при t24; и

CVCM, который соответствует количеству вещества, высвободившегося при дегазации образцов во время термогравиметрического анализа, которое сконденсировалось на коллекторе, и который также выражается в процентном отношении к массе образцов при t24.

Материал считается соответствующим стандарту ECSS-Q-70-02A, если его TML меньше 1,0%, RML меньше 1,0% и CVCM меньше 0.10%.

В данном случае образцы тросов, пропитанных смесью смолы Р5 и инициатора, успешно проходят этот тест, поскольку в среднем их TML составляет 0,83%, RML - 0,65% и CVCM - 0,05%.

2. Приготовление препрега для паутинной структуры:

70 г смолы Р2, приготовленной в примере 1, приведенном выше, смешали с 7 г гексафторофосфата комплекса железо-циклопентадиенила и 1-метил-нафталина, который является фотохимическим инициатором, способным индуцировать образование поперечных молекулярных связей и, следовательно, отверждение эпоксидных смол по катионному пути под действием облучения светом. Это смешивание проводят при 80-85°С.

Затем пропитывают стеклянную ткань тафтяного переплетения Е плотностью 130 г/м2 (Porcher Industries) полученной таким образом смесью смолы Р2 и инициатора. Пропитывание проводилось в печи при 70°С стандартным способом пропитывания в вакууме. Степень пропитывания составляла 31%.

Затем способность к дегазации пропитанных таким образом образцов стеклянной ткани тафтяного переплетения, тестируют методом, проводимым согласно стандарту ECSS-Q-70-02A.

И в этом случае образцы успешно проходят этот тест, поскольку в среднем их TML составляет 0,60%, RML - 0,45% и CVCM - 0,06%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПОЛЬЗОВАНИЕ ПОЛИМЕРИЗУЕМЫХ СМОЛ, ХАРАКТЕРИЗУЮЩИХСЯ НИЗКИМ ГАЗОВЫДЕЛЕНИЕМ В ВАКУУМЕ, ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИСПОЛЬЗОВАНИЯ В КОСМОСЕ | 2009 |

|

RU2526973C2 |

| АРМИРОВАННЫЕ ВОЛОКНОМ КОМПОЗИТНЫЕ МАТЕРИАЛЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2449772C2 |

| ПОЛИУРЕТАНОВЫЙ СОСТАВ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ГОЛОГРАФИЧЕСКИХ СРЕД | 2009 |

|

RU2510666C2 |

| РЕАКТИВНЫЙ БЛОК-СОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2478657C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТОГО АБРАЗИВА | 1999 |

|

RU2205739C2 |

| ИНИЦИАТОРЫ ПОЛИМЕРИЗАЦИИ НА ОСНОВЕ КОМПЛЕКСА ОРГАНОБОРАНА И АМИНА И ПОЛИМЕРИЗУЕМЫЕ КОМПОЗИЦИИ | 2003 |

|

RU2315065C9 |

| ОТВЕРЖДАЕМЫЙ СОСТАВ ДЛЯ ПРИМЕНЕНИЯ В КАЧЕСТВЕ МАТЕРИАЛА ДЛЯ ПРЕДОТВРАЩЕНИЯ ПОТЕРЬ | 2012 |

|

RU2600802C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМОЛЯНЫХ СИСТЕМ АКРИЛОВЫХ ПОРОШКОВЫХ ПОКРЫТИЙ | 2015 |

|

RU2687075C2 |

| УЛУЧШЕННЫЕ СВЯЗУЮЩИЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЯ | 2016 |

|

RU2741990C2 |

| ПОЛИУРЕТАНОВЫЙ СОСТАВ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ГОЛОГРАФИЧЕСКИХ СРЕД | 2009 |

|

RU2518125C9 |

Изобретение относится к применению отверждаемых смол, содержащих преполимер на основе (мет)акрилата глицидила для изготовления композитных материалов для применения в космосе и, более конкретно, к композитным материалам, входящим в состав структур, предназначенных для развертывания в космосе и приобретения жесткости после развертывания. Изобретение обеспечивает отверждаемые смолы, которые характеризуются небольшой дегазацией при воздействии температурных условий и давления. 4 н. и 18 з. п. ф-лы, 3 табл.

1. Применение отверждаемой смолы, содержащей преполимер, образованный повторением по меньшей мере одного повторяющегося блока формулы (I), приведенной ниже:

в которой R1 представляет собой атом водорода или метильную группу, для изготовления композитного материала, который предназначен для приобретения жесткости в вакууме космического пространства путем отверждения отверждаемой смолы, которую он содержит.

2. Применение по п. 1, при котором молярное содержание повторяющегося блока формулы (I) в преполимере составляет от 20 до 100%.

3. Применение по п. 1, при котором преполимер образован повторением

по меньшей мере одного повторяющегося блока формулы (I); и

по меньшей мере одного повторяющегося блока формулы (II), приведенной ниже:

в которой R2 представляет собой атом водорода или метильную группу, a R3 представляет собой алкильную группу с линейной или разветвленной цепочкой, имеющей от 1 до 10 атомов углерода.

4. Применение по п. 1, при котором повторяющийся блок формулы (I) соответствует формуле (Ia), приведенной ниже:

5. Применение по п. 3, при котором повторяющийся блок формулы (II) соответствует формуле (IIa), приведенной ниже:

6. Применение по п. 3, при котором преполимер является сополимером поли(глицидилметакрилата) с н-бутил акрилатом.

7. Применение по п. 3, при котором молярное содержание повторяющегося блока формулы (I) в преполимере составляет от 40 до 70%, тогда как молярное содержание повторяющегося блока формулы (II) в преполимере составляет от 30 до 60%.

8. Применение по п. 7, при котором молярное содержание повторяющегося блока формулы (I) в преполимере составляет от 45 до 65%, тогда как молярное содержание повторяющегося блока формулы (II) в преполимере составляет от 35 до 55%.

9. Применение по п. 1, при котором преполимер получают радикальной полимеризацией в растворе по меньшей мере одного мономера, образованного глицидил (мет)акрилатом.

10. Применение по п. 3, при котором преполимер получают радикальной полимеризацией в растворе по меньшей мере одного первого мономера, образованного глицидил (мет)акрилатом и по меньшей мере одного второго мономера, образованного алкил (мет)акрилатом с линейной или разветвленной цепочкой, имеющей от 1 до 10 атомов углерода.

11. Применение по п. 10, при котором радикальную полимеризацию проводят термическим путем или фотохимическим путем.

12. Применение отверждаемой смолы, при котором преполимер обладает структурой, состоящей из центрального блока формулы (VI), приведенной ниже:

к которому крепятся четыре линейные цепочки, образованные повторением по меньшей мере одного повторяющегося блока формулы (I), приведенной ниже:

в которой R1 представляет собой атом водорода или метильную группу, для изготовления композитного материала, который предназначен для приобретения жесткости в вакууме космического пространства путем отверждения отверждаемой смолы, которую он содержит.

13. Применение по п. 12, при котором преполимер обладает структурой, состоящей из центрального блока формулы (VI), к которому крепятся четыре линейные цепочки, образованные случайным повторением по меньшей мере одного повторяющегося блока формулы (I) и по меньшей мере одного повторяющегося блока формулы (II), приведенной ниже:

в которой R2 представляет собой атом водорода или метильную группу, a R3 представляет собой алкильную группу с линейной или разветвленной цепочкой, имеющей от 1 до 10 атомов углерода.

14. Применение по п. 1 или 12, при котором композитный материал получают пропитыванием волокнистого материала отверждаемой смолой или смесью, включающей эту смолу и одну или несколько добавок.

15. Применение по п. 14, при котором волокнистый материал выбирают из группы, включающей стекловолокна, кварцевые волокна, углеродные волокна, графитовые волокна, кремнеземные волокна, металлические волокна, поли (п-фенилен бензобисоксазоловые) волокна, арамидные волокна, полиэтиленовые волокна, полиэфирные волокна, карбидкремниевые волокна и их смеси.

16. Применение по п. 1 или 12, при котором композитный материал является композитным материалом для структуры, предназначенной для развертывания и приобретения жесткости в космическом пространстве.

17. Преполимер, который обладает структурой, состоящей из центрального блока формулы (VI), приведенной ниже:

к которому крепятся четыре линейные цепочки, образованные повторением по меньшей мере одного повторяющегося блока формулы (I). приведенной ниже:

в которой R1 представляет собой атом водорода или метильную группу.

18. Преполимер по п. 17, который включает структуру, состоящую из центрального блока формулы (VI), к которому крепятся четыре линейные цепочки, образованные случайным повторением по меньшей мере одного повторяющегося блока формулы (I) и по меньшей мере одного блока формулы (II), приведенной ниже:

в которой R2 представляет собой атом водорода или метильную группу, a R3 представляет собой алкильную группу с линейной или разветвленной цепочкой, имеющей от 1 до 10 атомов углерода.

19. Преполимер по п. 17, в котором повторяющийся блок формулы (I) соответствует формуле (Ia), приведенной ниже:

20. Преполимер по п. 18, в котором повторяющийся блок формулы (II) соответствует формуле (IIa), приведенной ниже:

21. Структура для развертывания и приобретения жесткости в вакууме космического пространства, которая состоит из композитного материала, включающего волокнистый материал, пропитанный отверждаемой смолой, раскрытой в п. 1 или 12, или смесью, содержащей отверждаемую смолу, раскрытую в п. 1 или 12, или смесью, и одну или несколько добавок.

22. Структура по п. 21, в которой волокнистый материал выбирают из группы, включающей стекловолокна, кварцевые волокна, углеродные волокна, графитовые волокна, кремнеземные волокна, металлические волокна, поли (п-фенилен бензобисоксазоловые) волокна, арамидные волокна, полиэтиленовые волокна, полиэфирные волокна, карбидкремниевые волокна и их смеси.

| US 3817946 A, 18.06.1974 | |||

| FR 2887523 A1, 29.12.2006 | |||

| Способ получения отвержденной смолы | 1973 |

|

SU598569A3 |

| RU 99115748 A, 27.04.2001 | |||

Авторы

Даты

2015-10-20—Публикация

2010-03-15—Подача