ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к использованию конкретных полимеризуемых смол для изготовления композитных материалов, предназначенных для использования в космосе, и, говоря более конкретно, композитных материалов, предназначенных для введения в композицию конструкций, развертываемых в результате раздувания, также известных под наименованием "паутинных конструкций" (Gossamer structures).

Подобным образом изобретение относится к композициям полимеризуемых смол, подходящим для использования при изготовлении композитных материалов, предназначенных для использования в космосе, а также к таким композитным материалам.

УРОВЕНЬ ТЕХНИКИ

Ограниченный объем под носовыми обтекателями ракет-носителей космических аппаратов привел к разработке конструкций, которые запускаются сложенными и которые развертываются сразу после достижения ими космоса, что, в частности, имеет место в случае паутинных конструкций.

Данные конструкции, которые, в частности, могут представлять собой солнечные батареи, отражатели, солнцезащитные экраны, антенны, зеркала, солнечные паруса и тому подобное, включают сборную конструкцию из в общем случае трубчатых пустотелых элементов, которые состоят из тонких мембран, сложенных таким образом, чтобы образовать сильфон, и развертывание которых в космосе представляет собой результат их заполнения сжатым газом, который хранится в примыкающем резервуаре.

Сразу после их развертывания в космосе паутинным конструкциям необходимо придать жесткость для обеспечения их способности выдерживать возможные соударения с метеоритами.

Именно в этом заключается причина того, почему было предложено изготавливать мембраны паутинных конструкций из волокнистых материалов, например углеродных тканей или Kevlar, которые импрегнируют композицией на основе полимеризуемой смолы, и индуцировать прохождение полимеризации данной смолы под действием температуры или ультрафиолетового излучения после развертывания упомянутых конструкций в космосе.

Как хорошо известно, в вакууме материалы газят либо вследствие загрязненности своей поверхности, либо вследствие содержания в них или генерирования в результате разложения летучих соединений.

В такой ситуации такое газовыделение имеет вредные последствия. Действительно, если летучие соединения являются компонентами материала, который газит, или представляют собой результат разложения компонентов упомянутого материала, то последний одновременно со своими компонентами может утрачивать и свои свойства. Кроме того, газовыделение в общем случае представляет собой загрязнение окружающей среды. Таким образом, например, в случае космического зонда это может привести к образованию отложений на оптических приборах, что, в свою очередь, может вызывать утрату функциональности упомянутых приборов.

Что касается конкретно газовыделения в космосе из полимеризуемых смол, входящих в состав паутинных конструкций, то на этот счет в литературе имеется чрезвычайно мало данных.

Собственно говоря, существующие данные ограничиваются статьей авторов Cadogan и Scaborough, которая была опубликована в 2001 году Американским институтом аэронавтики и космонавтики (AIAA Gossamer Spacecraft Forum, 16-19 April 2001, Seattle, WA) и в которой данные авторы сводят к минимуму важность упомянутого газовыделения и, как следствие, его последствий. Действительно, как считают авторы Cadogan и Scaborough, газовыделение будет чрезвычайно ограниченным вследствие заключения слоев волокнистого материала, импрегнированного смолой, в сэндвичевую структуру между двумя газонепроницаемыми пленками.

В действительности, верным оказывается то, что полимерные пленки, использование которых промотируют для получения стенок паутинных конструкций, не являются поистине газонепроницаемыми. Кроме того, как показывает практический опыт, даже желательным является наличие у стенок паутинных конструкций, по меньшей мере, частичной газопроницаемости (как это описывается в международной заявке PCT, опубликованной под № WO 2006/024805) для предотвращения сохранения между слоями волокнистого материала воздушных карманов, которые склонны к стимулированию деформирования упомянутых конструкций и создают помехи их развертыванию в космосе.

Поэтому проблема вредных последствий газовыделения из полимеризуемых смол, присутствующих в паутинных конструкциях в космосе, является вполне реальной.

В определенном количестве патентных документов обращаются к газовыделению из полимеризуемых смол. Однако необходимо отметить не только то, что данные документы направлены на области применения (упаковки, защита от пожаров, фотоглитипия для микропроцессоров, микроэлектроники,...), которые не имеют ничего общего со сферой космоса, но и то, что, кроме того, их цель заключается в предотвращении газовыделения после полимеризации смол или во время деполимеризации упомянутых смол, в то время как в случае паутинных конструкций проблематичным является преимущественно именно газовыделение, которое происходит до полимеризации смол.

Поэтому изобретатели своими целями делают отыскание полимеризуемых смол, которые не газят или газят только в очень малой степени при воздействии на них условий по давлению и температуре, подобных тем, которые превалируют в космическом пространстве.

Для данных смол они также делают целью и получение у них физико-химических характеристик, совместимых с использованием при изготовлении композитных материалов, предназначенных для использования в космосе, в частности, в том, что касается возможности импрегнирования волокнистых материалов, таких как те, которые обычно используют в сфере космоса, и механических свойств, получающихся в результате композитных материалов.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данные, а также и другие цели достигаются в данном изобретении, которое, в первую очередь, относится к использованию, по меньшей мере, одной полимеризуемой смолы R1, выбираемой из группы, состоящей из эпоксидированных полибутадиеновых смол, эпоксидированных полиизопреновых смол, эпоксидированных полисилоксановых смол, эпоксидированных триглицеридных смол и эпоксидированных смол простых полиэфиров, и характеризующейся в неполимеризованном состоянии:

- с одной стороны, величиной общей потери массы (ОПМ), меньшей чем 10%, величиной восстановленной потери массы (ВПМ), меньшей чем 10%, и величиной собранного летучего конденсируемого материала (СЛКМ), меньшей чем 1%, при этом упомянутые величины определяют в соответствии со стандартом ECSS-Q-70-02A Европейского космического агентства; и

- с другой стороны, эпоксидной эквивалентной массой (ЭЭМ) в диапазоне от 100 до 600 г/моль;

для изготовления композитного материала, предназначенного для использования в космосе.

В предшествующем и последующем изложениях полимеризуемую смолу понимают как обозначение как смолы, которая может состоять только из мономеров, форполимеров или смеси мономеров и форполимеров, так и смолы, которая в дополнение к мономерам и/или форполимерам включает добавки, например, такие как инициатор, ускоритель или ингибитор полимеризации, антиоксидант или реакционно-способный или нереакционно-способный разбавитель, как это часто имеет место в случае коммерчески доступных полимеризуемых смол.

Что касается эпоксидированных триглицеридных смол, то читатель может обратиться к статьям авторов Güner et al. (Prog. Polym. Sci. 2006, 31, 633-670) и Sperling и Manson (JAOCS 1983, 60(11), 1887-1892). Такими смолами, например, являются смолы Vikoflex®, представляемые на рынке компанией Arkema Company.

В дополнение к этому, полимеризацию понимают как обозначение не только получения полимерных цепей в результате связывания мономеров и форполимеров друг с другом, но подобным образом и получения трехмерной сетки в результате образования связей между упомянутыми полимерными цепями, что обычно называют сшиванием.

Испытание на газовыделение в стандарте ECSS-Q-70-02A состоит в кондиционировании образцов материала, для которого желательно провести испытание на тенденцию к газовыделению, в результате выдерживания упомянутых образцов в течение 24 часов (t0→t24) при температуре (22±3)°С и относительной влажности (55±10)%, а после этого проведении для упомянутых образцов термогравиметрического анализа, который осуществляют в течение 24 часов (t24→t48) при температуре 125°С и в вакууме, равном, по меньшей мере, 10-3 Па, и еще одном кондиционировании образцов в результате выдерживания их в течение 24 часов (t48→t72) при температуре (22±3)°С и относительной влажности (55±10)%.

Таким образом, проводят определение:

- величины ОПМ, которая соответствует общей потере массы образцов во время проведения термогравиметрического анализа, то есть в промежутке между t24 и t48, и которую выражают в виде процентной величины от массы образцов при t24;

- величины ВПМ, которая соответствует общей потере массы образцов за исключением влагопоглощения образцов, то есть массы водяных паров, абсорбированных образцами в промежутке между t48 и t72, и которую выражают в виде процентной величины от массы образцов при t24; и

- величины СЛКМ, которая соответствует количеству вещества, высвобожденного в результате газовыделения из образцов во время проведения термогравиметрического анализа, и которое конденсируется на коллекторе, и которую подобным образом выражают в виде процентной величины от массы образцов при t24.

Чем большей будет тенденция к газовыделению из материала, тем меньшими будут у него величины ОПМ, ВПМ и СЛКМ.

Что касается эпоксидной эквивалентной массы (ЭЭМ), то она соответствует массе смолы в граммах, которая содержит 1 моль эпоксидной группы.

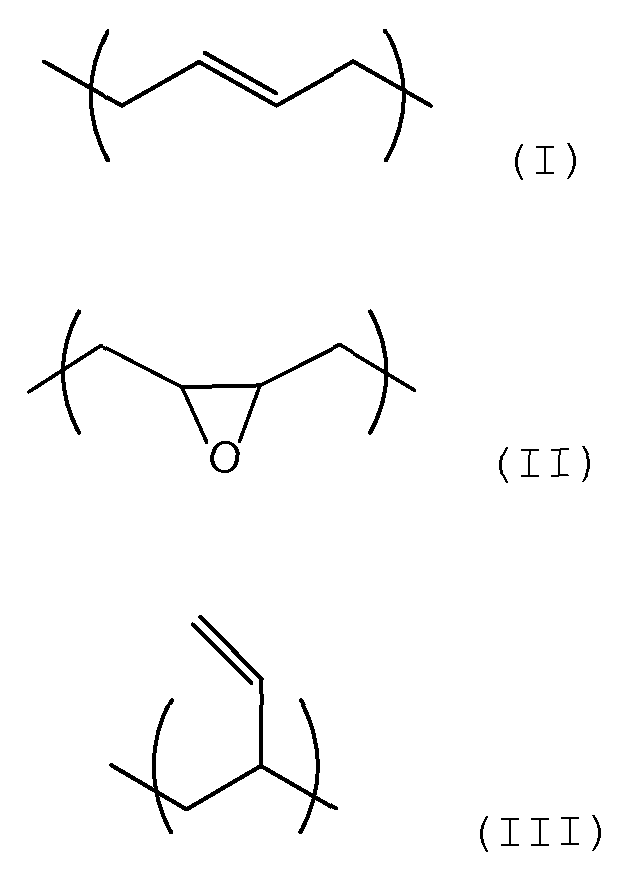

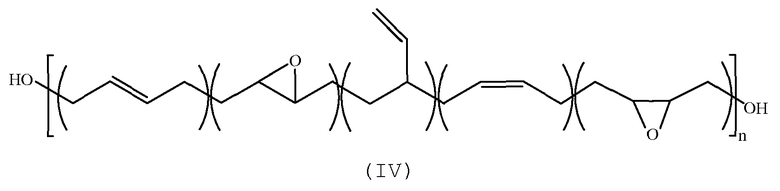

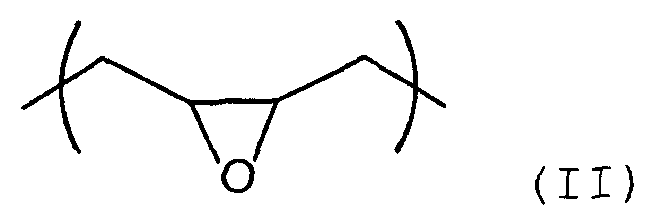

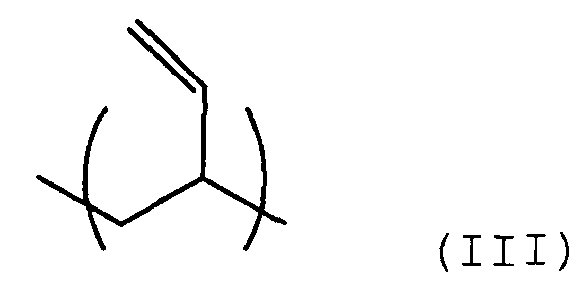

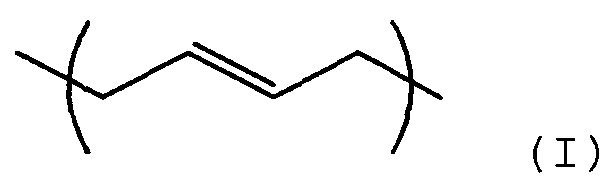

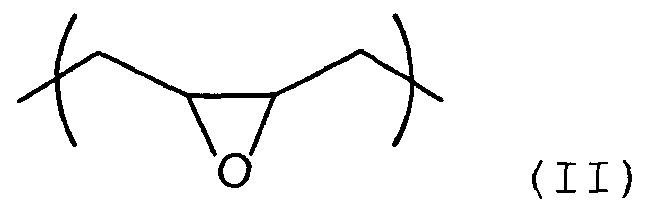

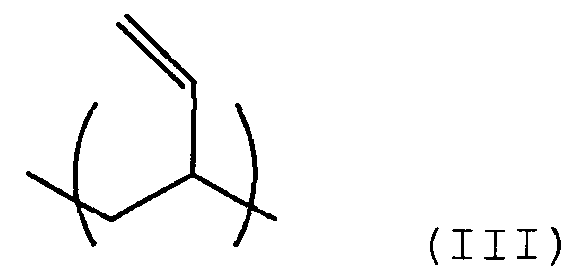

В соответствии с изобретением смолу R1 предпочтительно выбирают из эпоксидированных полибутадиеновых смол, а в особенности еще больше из смол, которые включают форполимеры, содержащие повторяющиеся звенья, описывающиеся приведенными ниже формулами (I), (II) и (III):

а также две гидроксильные реакционно-способные концевые группы.

Полимеризуемыми смолами данного типа являются, например, эпоксидированные полибутадиеновые смолы, имеющие гидроксильные концевые группы, которые представлены на рынке компанией Sartomer Company под торговыми наименованиями Poly bd® 600E и Poly bd® 605E.

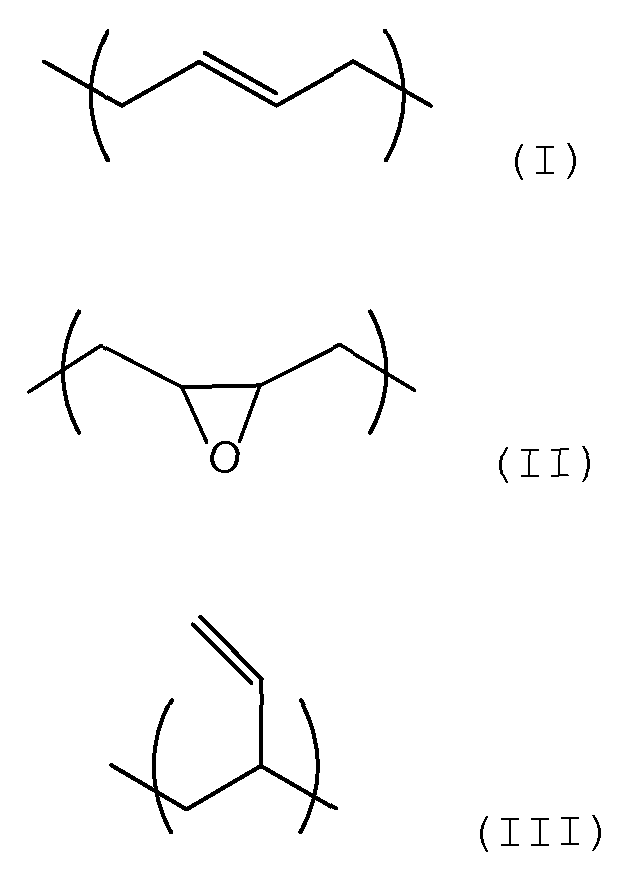

Данные смолы, форполимеры которых схематически удовлетворяют приведенной ниже формуле (IV):

где n соответствует количеству повторяющихся звеньев, присутствующих между скобками,

обычно демонстрируют следующие далее физико-химические характеристики:

- молекулярная масса, равная приблизительно 1300;

- значение ЭЭМ 400-500 г/моль для смолы Poly bd® 600E и 260-330 г/моль для смолы Poly bd® 605E;

- вязкость 7 Па·с при 30°С для смолы Poly bd® 600E и 22 Па·с для смолы Poly bd® 605E;

- гидроксильное число 1,70 мэкв./г для смолы Poly bd® 605E.

Вышеупомянутые полимеризуемые смолы и, в частности, смолы эластомерного типа, такие как эпоксидированные полибутадиеновые или полиизопреновые смолы, обычно характеризуются температурой стеклования (или Tg), меньшей, чем температура окружающей среды, и, следовательно, после полимеризации в результате приводят к получению полимеров, характеризующихся относительно низким модулем Юнга.

Поэтому в объеме изобретения предпочитается использовать данные смолы в сочетании, по меньшей мере, с одной другой полимеризуемой смолой R2, которая подобным образом мало газит, но характеризуется температурой стеклования, значительно большей, чем температура окружающей среды.

Данную смолу R2 предпочтительно выбирают из группы, состоящей из эпоксидных смол новолачного типа и эпоксидных смол, относящихся к типу бисфенол А-диглицидилового эфира (ДГЭБА), которые в неполимеризованном состоянии характеризуются величиной ОПМ, меньшей чем 10%, величиной ВПМ, меньшей чем 10%, и величиной СЛКМ, меньшей чем 1%, согласно определению в соответствии со стандартом ECSS-Q-70-02A, а также величиной ЭЭМ в диапазоне от 100 до 600 г/моль.

Смолами, которые удовлетворяют данным критериям, являются, в частности, новолачные эпоксидные смолы EPON® Su-4 и EPON® Su-8 от компании Hexion Specialty Chemicals Corporation и смола Tactix® 742 от компании Huntsmann Company.

В соответствии с изобретением предпочитается, чтобы в неполимеризованном состоянии смесь смол R1 и R2 характеризовалась бы:

- с одной стороны, вязкостью в диапазоне от 0,2 до 4 Па·с, а еще лучше от 0,8 до 1 Па·с, при температуре, при которой импрегнируют волокнистый материал, предполагаемый для введения в композицию композитного материала, которая обычно находится в диапазоне от 40 до 60°С; и

- с другой стороны, величиной общей потери массы (ОПМ), меньшей чем 5%, величиной восстановленной потери массы (ВПМ), меньшей чем 5%, и величиной собранного летучего конденсируемого материала (СЛКМ), меньшей чем 1%, согласно определению в соответствии со стандартом ECSS-Q-70-02A.

Поэтому смолы R1 и R2 и их относительные соотношения в смеси регулируют соответствующим образом.

Например, смесь смол, удовлетворяющую вышеупомянутым требованиям, получали в результате перемешивания эпоксидированной полибутадиеновой смолы, относящейся к типу Poly bd® 605Е и имеющей гидроксильные концевые группы, с новолачной эпоксидной смолой, относящейся к типу EPON® Su-8, с массовым соотношением в диапазоне от 1/3 до 3/1.

В соответствии с изобретением смола R1 или смесь смол R1 и R2 подобным образом могут быть использованы в сочетании, по меньшей мере, с одной добавкой, выбираемой из группы, состоящей из инициаторов полимеризации, сшивателей (или отвердителей), компатибилизаторов и наполнителей. Все данные добавки, насколько это возможно, выбирают из соединений, которые незначительно газят, то есть которые для всех практических целей удовлетворяют тем же самым критериям газовыделения, что и те, которые определили прежде для смол R1 и R2.

В качестве инициатора полимеризации предпочитается использовать:

- либо фотоинициатор, позволяющий инициировать полимеризацию, предпочтительно катионно, при воздействии светового излучения, по возможности попадающего в видимый диапазон, такой как соль, например, гексафторфосфат комплекса 1-метилнафталинжелезо-циклопентадиенил, как это описывается в международной заявке PCT, опубликованной под № WO 2006/043009;

- либо термический инициатор, позволяющий инициировать полимеризацию, предпочтительно катионно, при увеличении температуры, такой как соль (бромид, хлорид,...) н-бутилпиридиния, бензилпиразиния или ониевая соль.

В обоих случаях инициатор полимеризации предпочтительно используют в количестве в диапазоне от 0,5 до 5% масс., а еще лучше от 1 до 3% масс. в расчете на массу смолы R1 или смеси смол R1 и R2.

В качестве сшивателя предпочтительно используют соединение, которое выбирают из аминов, фенолов и ангидридов кислот. Данный сшиватель выгодно использовать в стехиометрических соотношениях по отношению к смоле R1 или к смеси смол R1 и R2.

В качестве компатибилизатора предпочтительно используют соединение, которое выбирают из стирол-бутадиеновых или эпоксидированных стирол-бутадиен-стирольных блок-сополимеров. Упомянутый компатибилизатор предпочтительно используют в количестве нескольких массовых процентов.

В качестве наполнителей предпочтительно используют наполнители, которые способны придавать композитному материалу специфические свойства, например, такие как характеристики электрической проводимости, что получают в результате добавления технического углерода или углеродных нанотрубок.

В соответствии с изобретением композитный материал получают в результате импрегнирования волокнистого материала смолой R1 или смесью смол R1 и R2. Данное импрегнирование, которое может быть проведено по любой из методик изготовления препрега, известных специалистам в соответствующей области техники (в данном отношении см. публикацию "TECHNIQUES DE L'INGENIEUR", Plastiques et Composites, volume AM5), предпочтительно проводят при температуре в диапазоне от 40 до 60°С.

Волокнистый материал может относиться к различным типам. Таким образом, это может быть материал, состоящий из стеклянных волокон, кварцевых волокон, углеродных волокон, графитовых волокон, кремнеземных волокон, металлических волокон, таких как стальные волокна, алюминиевые волокна, или борных волокон, органических волокон, таких как арамидные волокна, полиэтиленовые волокна, волокна из сложного полиэфира или волокна из поли(п-фенилен-бензобисоксазола), лучше известные под сокращенным обозначением БФО, или же карбидокремниевых волокон.

Упомянутый волокнистый материал в зависимости от природы волокон, составляющих его, может иметь форму резаных нитей, измельченных волокон, мата из непрерывного элементарного волокна, мата из резаного элементарного волокна, ровниц, тканых материалов, вязаных материалов, войлоков... или же форму комплексов, изготовленных в результате объединения различных типов плоских материалов.

В соответствии с одной конкретной предпочтительной компоновкой изобретения композитным материалом, предназначенным для использования в космосе, является композитный материал паутинной конструкции, в случае чего волокнистый материал, присутствующий в упомянутом композитном материале, в выгодном варианте образован из стеклянных волокон.

Однако само собой разумеется то, что композитный материал подобным образом может быть предназначен для любого другого типа конструкции, предназначенного для использования в космосе, подобно, например, стенкам для раздуваемых обитаемых отсеков, делаемых жесткими в результате полимеризации смол, или канатным конструкциям, подобным тем, которые описываются во французской патентной заявке, опубликованной под номером 2887523.

Изобретение подобным образом относится к композиции смолы, подходящей для изготовления композитного материала, предназначенного для использования в космосе, которая содержит:

- по меньшей мере, одну полимеризуемую смолу R1, выбираемую из группы, состоящей из эпоксидированных полибутадиеновых смол, эпоксидированных полиизопреновых смол, эпоксидированных полисилоксановых смол, эпоксидированных триглицеридных смол и эпоксидированных смол простых полиэфиров, и

- по меньшей мере, одну полимеризуемую смолу R2, выбираемую из группы, состоящей из эпоксидных смол новолачного типа и эпоксидных смол, относящихся к типу бисфенол А-диглицидилового эфира, при этом смолы R1 и R2 в неполимеризованном состоянии характеризуются величиной общей потери массы (ОПМ), меньшей чем 10%, величиной восстановленной потери массы (ВПМ), меньшей чем 10%, и величиной собранного летучего конденсируемого материала (СЛКМ), меньшей чем 1%, согласно определению в соответствии со стандартом ECSS-Q-70-02A, а также эпоксидной эквивалентной массой (ЭЭМ) в диапазоне от 100 до 600 г/моль.

В данной композиции предпочтительные характеристики смол R1 и R2 являются в точности теми же самыми, что и характеристики, указанные прежде для использования полимеризуемой смолы R1. Вязкость данной композиции, ее характеристики газовыделения и добавки, которые она способна содержать, подобным образом являются абсолютно теми же самыми, что и те, которые были указаны прежде для использования полимеризуемой смолы R1.

Изобретение также относится к композитному материалу, предназначенному для использования в космосе, и, в частности, к композитному материалу паутинной конструкции, который включает волокнистый материал, импрегнированный описывавшейся прежде композицией смолы.

Подобный волокнистый материал предпочтительно выбирают из группы, состоящей из стеклянных волокон, кварцевых волокон, углеродных волокон, графитовых волокон, металлических волокон, волокон из поли(п-фенилен-бензобисоксазола), арамидных волокон, полиэтиленовых волокон, борных волокон, карбидокремниевых волокон и их смесей, при этом в особенности наиболее предпочтительными являются материалы, образованные из стеклянных волокон.

Другие признаки и преимущества изобретения станут очевидными после ознакомления со следующим далее дополнительным описанием, которое относится к примерам вариантов осуществления композиций смол, соответствующих изобретению и демонстрирующих их свойства.

Само собой разумеется то, что упомянутое дополнительное описание приводится исключительно для целей иллюстрирования изобретения и ни при каких обстоятельствах не составляет его ограничение.

ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

1) Получение композиций смол, соответствующих изобретению

Получают композиции смол, которые состоят из нижеследующего:

- от 25 до 75% масс. имеющей гидроксильную концевую группу эпоксидированной полибутадиеновой смолы, которую представляет на рынке компания Sartomer Company под торговым наименованием Poly bd® 605E, здесь и далее в настоящем документе обозначаемой как смола 1, и

- от 75 до 25% масс. эпоксидной смолы новолачного типа, которую представляет на рынке компания Hexion Specialty Chemicals Corporation под торговым наименованием EPON® SU-8, здесь и далее в настоящем документе обозначаемой как смола 2.

Для осуществления этого смолу 2 нагревают до 120°С до тех пор, пока она не станет текучей, а после этого при упомянутой той же самой температуре сюда же добавляют смолу 1, которую предварительно нагревали до 70°С. Перемешивание двух смол проводят вручную.

2) Модуль Юнга композиций смол, соответствующих изобретению, после полимеризации

Поскольку композиции смол, полученных в приведенной выше позиции 1, в неполимеризованном состоянии соответствуют многофазным смесям, в которых фазы, обогащенные смолой 1, характеризуются очень сильно отличающимися значениями Tg от того, что имеет место для фаз, обогащенных смолой 2, (приблизительно - 20°С в сопоставлении с 70-120°С), было решено оценивать механические свойства упомянутых композиций в результате измерения их модуля Юнга после полимеризации.

Для осуществления этого после добавления 2% масс. гексафторфосфата комплекса 1-метилнафталинжелезо-циклопентадиенил композиции отливают в силиконовые формы с размерами 70 мм в длину на 5 мм в ширину и на 2 мм в толщину и покрывают полиэтилентерефталатным листом, предназначенным для предотвращения их загрязнения. Их освещают в течение 24 часов при использовании гибкой электролюминесцентной панели Selectronic A6 (сила света: 1000 люкс, окраска: чистый белый цвет, размеры: 150×110 мм) для индуцирования фотолиза фотоинициатора, а после этого формы размещают в печи при 80°С на 2 часа.

Измерение модуля Юнга проводят с применением динамического механического анализа при использовании частоты вязкостного анализа 1 Гц.

Приведенная ниже таблица I демонстрирует значения получающегося в результате модуля для трех различных композиций.

3) Возможность импрегнирования волокнистых материалов

Композиции смол при температуре, равной приблизительно 100°С, при использовании стеклянной палочки для перемешивания наносят на образцы тканого материала, которые предварительно нагревали до 100°С.

Сразу после импрегнирования образцов тканых материалов проводят вакуумное осушение в течение 2 часов при 120°С.

Возможность проведения операции импрегнирования оценивают на основании трех критериев: легкость или трудность импрегнирования, степень импрегнирования и состояние импрегнированного тканого материала.

Приведенная ниже таблица II демонстрирует результаты, полученные для трех различных композиций.

4) Газовыделение из композитных материалов, полученных из смолы 1, или композиций смол, соответствующих изобретению

Получают образцы, которые моделируют стенку паутинной конструкции, то есть каждый включает две прослойки из тканого стекловолокнистого материала, импрегнированного в степени 30% либо композицией смолы, соответствующей изобретению, либо смолой 1, заключенные в сэндвичевую структуру между двумя пленками из ароматического полиамида с толщиной 50 мкм, подобными тем, которые представлены на рынке компанией Dupont Company под торговым наименованием Kapton®.

После этого в соответствии со стандартом ECSS-Q-70-02A у упомянутых образцов оценивают тенденцию к газовыделению. Для каждого образца проводят термогравиметрический анализ при 125°С в соответствии с предписанием упомянутого стандарта, но также и при 80°С для того, чтобы попасть в температурные условия, близкие к тем, в которых смолы, вероятно, будут находиться при размещении паутинной конструкции на орбите и в момент прохождения полимеризации после развертывания упомянутой конструкции.

Приведенная ниже таблица 3 демонстрирует величины ОПМ, ВПМ и СЛКМ, полученные для образцов, изготовленных из трех различных композиций, исходя из температуры, при которой проводили термогравиметрический анализ: 125°С или 80°С. Подобным образом она демонстрирует величины ОПМ, ВПМ и СЛКМ, полученные при 125°С для образцов, изготовленных из смолы 1.

Как показывают продемонстрированные выше результаты испытаний в экспериментах, композиции смол, соответствующие изобретению, делают возможным получение композитных материалов, свойства которых в отношении газовыделения и механической прочности абсолютно приемлемы для использования в космосе, а, в частности, для использования в паутинных конструкциях.

ПРОЦИТИРОВАННЫЕ ССЫЛКИ

1. D. P. Cadogan and S. E. Scaborough, 2001, American Institute of Aeronautics and Astronautics, AIAA Gossamer Spacecraft Forum, 16-19 April 2001, Seattle, WA.

2. WO-A-2006/024805.

3. Güner et al., Prog. Polym. Sci. 2006, 31, 633-670.

4. Sperling and Manson, JAOCS 1983, 60(11), 1887-1892.

5. WO-A-2006/043009.

6. "TECHNIQUES DE L'INGENIEUR", Plastiques et Composites, volume AM5.

7. FR-A-2887523.

Изобретение относится к композитным материалам, предназначенным для применения в космосе. Использование, по меньшей мере, одной полимеризуемой смолы R1, выбираемой из группы, состоящей из эпоксидированных полибутадиеновых смол и характеризующейся в неполимеризованном состоянии:

- величиной общей потери массы (ОПМ), меньшей чем 10%, величиной восстановленной потери массы (ВПМ), меньшей чем 10%, и величиной собранного летучего конденсируемого материала (СЛКМ). меньшей чем 1%, согласно определению в соответствии со стандартом ECSS-Q-70-02A Европейского космического агентства;

- эпоксидной эквивалентной массой (ЭЭМ) в диапазоне от 100 до 600 г/моль;

для изготовления композитного материала, свойства которого в отношении газовыделения и механической прочности приемлемы для применения в космосе, в частности, для использования в паутинной конструкции. 3 н. и 18 з.п. ф-лы, 3 табл.

1. Применение, по меньшей мере, одной полимеризуемой смолы R1, представляющей собой эпоксидированные полибутадиеновые смолы и характеризующейся в неполимеризованном состоянии:

- величиной общей потери массы (ОПМ), меньшей чем 10%, величиной восстановленной потери массы (ВПМ), меньшей чем 10%, и величиной собранного летучего конденсируемого материала (СЛКМ), меньшей чем 1%, согласно определению в соответствии со стандартом ECSS-Q-70-02A Европейского космического агентства; и

- эпоксидной эквивалентной массой (ЭЭМ) в диапазоне от 100 до 600 г/моль;

для изготовления композитного материала, предназначенного для использования в космосе.

2. Применение по п.1, где эпоксидированная полибутадиеновая смола включает форполимеры, содержащие повторяющиеся звенья, описывающиеся приведенными ниже формулами (I), (II) и (III):

а также две гидроксильные реакционно-способные концевые группы.

3. Применение по п.1, где смолу R1 используют в смеси, по меньшей мере, с одной другой полимеризуемой смолой R2, выбираемой из группы, состоящей из эпоксидных смол новолачного типа и эпоксидных смол, относящихся к типу бисфенол A-диглицидилового эфира, которая в неполимеризованном состоянии характеризуется:

- величиной общей потери массы (ОПМ), меньшей чем 10%, величиной восстановленной потери массы (ВПМ), меньшей чем 10%, и величиной собранного летучего конденсируемого материала (СЛКМ), меньшей чем 1%, согласно определению в соответствии со стандартом ECSS-Q-70-02A; и

- эпоксидной эквивалентной массой (ЭЭМ) в диапазоне от 100 до 600 г/моль.

4. Применение по п.3, где смолой R2 является эпоксидная смола новолачного типа.

5. Применение по п.3, где смесь смол R1 и R2 в неполимеризованном состоянии характеризуется вязкостью в диапазоне от 0,2 до 4 Па·с при температуре в диапазоне от 40 до 60°C.

6. Применение по п.3, где смесь смол R1 и R2 в неполимеризованном состоянии характеризуется величиной общей потери массы (ОПМ), меньшей чем 5%, величиной восстановленной потери массы (ВПМ), меньшей чем 5%, и величиной собранного летучего конденсируемого материала (СЛКМ), меньшей чем 1%, согласно определению в соответствии со стандартом ECSS-Q-70-02A.

7. Применение по п.3, где смесь смол R1 и R2 содержит эпоксидированную полибутадиеновую смолу, имеющую гидроксильные концевые группы, и эпоксидную смолу новолачного типа с массовым соотношением в диапазоне от 1/3 до 3/1.

8. Применение по п.1, где смолу R1 или смесь смол R1 и R2 используют в сочетании, по меньшей мере, с одной добавкой, выбираемой из инициаторов полимеризации, сшивателей, компатибилизаторов и наполнителей.

9. Применение по п.1, где композитный материал изготавливают в результате импрегнирования волокнистого материала смолой R1 или смесью смол R1 и R2.

10. Применение по п.9, где волокнистый материал выбирают из группы, состоящей из стеклянных волокон, кварцевых волокон, углеродных волокон, графитовых волокон, кремнеземных волокон, металлических волокон, волокон из поли(п-фенилен-бензобисоксазола), арамидных волокон, полиэтиленовых волокон, волокон из сложного полиэфира, карбидокремниевых волокон и их смесей.

11. Применение по п.1, где композитным материалом, предназначенным для использования в космосе, является композитный материал паутинной конструкции.

12. Композиция смолы для изготовления композитного материала, предназначенного для использования в космосе, которая содержит:

- по меньшей мере, одну полимеризуемую смолу R1, представляющую собой эпоксидированные полибутадиеновые смолы, и

- по меньшей мере, одну полимеризуемую смолу R2, выбираемую из группы, состоящей из эпоксидных смол новолачного типа и эпоксидных смол, относящихся к типу бисфенол A-диглицидилового эфира, при этом смолы R1 и R2 в неполимеризованном состоянии характеризуются величиной общей потери массы (ОПМ), меньшей чем 10%, величиной восстановленной потери массы (ВПМ), меньшей чем 10%, и величиной собранного летучего конденсируемого материала (СЛКМ), меньшей чем 1%, согласно определению в соответствии со стандартом ECSS-Q-70-02A, а также эпоксидной эквивалентной массой (ЭЭМ) в диапазоне от 100 до 600 г/моль.

13. Композиция по п.12, где эпоксидированная полибутадиеновая смола включает форполимеры, содержащие повторяющиеся звенья, описывающиеся приведенными ниже формулами (I), (II) и (III):

а также две гидроксильные концевые группы.

14. Композиция по п.12, где смолой R2 является эпоксидная смола новолачного типа.

15. Композиция по п.12, которая в неполимеризованном состоянии характеризуется вязкостью в диапазоне от 0,2 до 4 Па·с при температуре в диапазоне от 40 до 60°C.

16. Композиция по п.12, которая в неполимеризованном состоянии характеризуется величиной общей потери массы (ОПМ), меньшей чем 5%, величиной восстановленной потери массы (ВПМ), меньшей чем 0,5%, и величиной собранного летучего конденсируемого материала (СЛКМ), меньшей чем 0,1%, согласно определению в соответствии со стандартом ECSS-Q-70-02A.

17. Композиция по п.12, которая содержит эпоксидированную полибутадиеновую смолу, имеющую гидроксильные концевые группы, и эпоксидную смолу новолачного типа с массовым соотношением в диапазоне от 1/3 до 3/1.

18. Композиция по п.12, которая дополнительно содержит, по меньшей мере, одну добавку, выбираемую из группы, состоящей из инициаторов полимеризации, сшивателей, компатибилизаторов и наполнителей.

19. Композитный материал, предназначенный для использования в космосе, который включает волокнистый материал, импрегнированный композицией смолы по п.12.

20. Материал по п.19, где волокнистый материал выбирают из группы, состоящей из стеклянных волокон, кварцевых волокон, углеродных волокон, графитовых волокон, кремнеземных волокон, металлических волокон, волокон из поли(п-фенилен-бензобисоксазола), арамидных волокон, полиэтиленовых волокон, волокон из сложного полиэфира, карбидокремниевых волокон и их смесей.

21. Материал по п.19, который представляет собой композитный материал паутинной "Gossamer" конструкции.

| 0 |

|

SU268314A1 | |

| US 2007167556 A1, 19.07.2007 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5721316 A, 24.02.1998 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2014-08-27—Публикация

2009-08-26—Подача