Данное изобретение относится к получению изделий из тонкой керамики, например облицовочных плиток, глиняных изделий, фарфора, санитарно-технической керамики и санитарного фаянса, при котором используют сырье, состоящее из глин и других минералов. В частности, данное изобретение относится к гранулированию путем агломерации композиций, формирующих исходные материалы для керамики, полученных размолом в сухой фазе.

Целью изобретения является обеспечение способа смешивания-гранулирования материалов, размолотых в сухой фазе, для замены применяемого в настоящее время способа размола во влажном состоянии, с последующей сушкой при распылении; при этом сухой способ предотвращает технологические недостатки, присущие способу, осуществляемому во влажном состоянии.

«Агломерация» является общим термином, определяющим увеличение размера частиц путем механического воздействия, т.е. этот термин охватывает способы увеличения размеров и соединения высокодисперсных частиц в более крупные агломераты. Фактически, термин «агломерация» в технологическом смысле противоположен разукрупнению или измельчению. В известном уровне техники агрегаты могут включать, среди прочего, шарики, экструдаты, гранулы, таблетки и т.д., что является конкретным обозначением, вытекающим из технологического способа, применяемого для получения частиц агломератов; классификацией, которая выделяет саму по себе агломерацию мини-частиц, агломерацию под давлением, путем сушки при распылении и формовки без применения давления. Для образования более крупных стабильных агломератов из первичных частиц необходимы силы сцепления. Эти силы представляют собой химические и физические силы. Эти силы могут быть обеспечены самими частицами или вспомогательными средствами, например связующими или клеящими веществами.

При производстве можно выделить два альтернативных пути гранулирования керамической композиции, которые являются результатом выбранного исходного способа размола:

a) применяемый в настоящее время способ размола во влажном состоянии, обладающий различными технологическими недостатками; и

b) способ размола в сухой фазе, который в настоящее время широко не применяют.

Ключевым моментом способа получения керамических материалов является выбор доступных сырьевых материалов, которые должны входить в состав композиции, в основном глин и полевых шпатов, песка, карбонатов и каолинов. Сырье содержит главным образом различные глины и другие минералы, например полевые шпаты, кварцевый песок, карбонат кальция и т.д., в зависимости от получаемых композиций. Глины относятся к мягким материалам, а другие представляют собой твердые материалы.

Из экономических соображений, исходные материалы обычно применяют без дополнительной обработки или после минимальной обработки, например промывки. Как правило, их природное происхождение требует предварительной гомогенизации, обеспечивающей однородность их характеристик, которую может гарантировать сама добывающая компания или производитель керамических материалов.

Первая стадия обычно заключается в смешивании различных компонентов керамической пасты; впоследствии ее подвергают размолу, который обычно проводят во влажном состоянии или в сухой фазе, как в данном изобретении. В последнем случае смешивание можно проводить в ходе размола или даже в ходе самого гранулирования.

При отдельном измельчении необходимо последовательно смешивать различные компоненты для получения заданной керамической формулы. Композиция имеет очень малый размер частиц (менее чем 120 мкм) и обладает высокой текучестью, как жидкость; такой тонкий порошок делает невозможной его соответствующую обработку. Впоследствии текучесть, необходимая для заполнения форм для любого типа прессов, также должна быть по возможности более низкой. Конечная композиция может в значительной степени изменяться, в зависимости от изготавливаемого конечного керамического продукта.

Необходимо подчеркнуть, что материал, полученный при размоле, имеет очень различные характеристики, в зависимости от того, размолот он в сухой фазе или во влажном состоянии. В первом случае происходит измельчение, но при этом сохраняются и конгломераты, и агломераты частиц, и полученный размер частиц больше (некоторые частицы более 300 мкм), чем размер частиц, полученных во влажном состоянии (все частицы менее 200 мкм).

В настоящее время способом, применяемым при изготовлении керамических напольных и облицовочных плиток, является способ, осуществляемый во влажном состоянии. В способе, проводимом во влажном состоянии, сырье размалывают в жидкой фазе в шаровой мельнице с получением суспензии материалов, тонко диспергированных в воде. В результате, необходимо удалять эту воду из полученной суспензии (называемой шликером), чтобы получить содержание влаги, необходимое для осуществления последующих способов обработки. В отношении сушки наиболее широко применяемым при изготовлении керамических изделий способом является сушка при распылении. Перед осуществлением способа распыления всю композицию, измельченную во влажном состоянии, смешивают внутри шаровых мельниц непрерывного или периодического действия, в которых минералы, образующие композицию, одновременно измельчают и смешивают. Эту композицию измельчают при содержании влаги от 30 до 40%, т.е. с использованием избытка воды. Таким образом получают композицию с плотностью от 1,30 до 1,40 кг/л, которую затем пропускают через сита, чтобы выгрузить в большие резервуары, и композицию хранят в подвижном состоянии с помощью мешалок и добавок, препятствующих седиментации. Каждый из таких резервуаров может содержать более чем 100000 литров, следовательно, необходимо перемешивать продукт, полученный за несколько стадий измельчения.

Способ распыления представляет собой способ, посредством которого суспензию распыляют в виде капель, которые приходят в контакт с горячим воздухом, и в качестве продукта получают твердое вещество с низким содержанием влаги. Для удаления воды находящиеся под давлением потоки композиции вводят в виде восходящего распыленного потока, а горячий воздух, при температуре около 650°C, вводят противотоком, сверху вниз. Гранулы твердой композиции с содержанием влаги 5% или 6% падают на дно распылителя. Распылитель представляет собой большое металлическое устройство в форме конуса, изготовленное из нержавеющей стали, обычно 15 м в высоту и 6 м в диаметре, в соответствии с требуемой производительностью. Производительность устройства измеряют в литрах испаренной воды и в количестве твердого продукта на выходе из устройства в тоннах в час. Топливом для получения горячего воздуха обычно является природный газ, так как он обеспечивает меньшее количество загрязняющего горячего дыма. Полученные в распылителе гранулы являются однородными в отношении их шарообразной формы и среднего размера гранул, находящегося в диапазоне величин, пригодных для подачи керамической композиции на стадию изготовления формованных в прессах изделий.

Среди многих документов, в которых описано применение распыления для гранулирования при нормальном давлении, можно упомянуть следующие.

CN 101011843 (Wang Jiazhu) относится к объединенному использованию различных материалов, включая тальк и глины, для стен из искусственного материала, имитирующего камень. Минеральные компоненты размалывают, смешивают в сухом состоянии, добавляют краситель, компонентам придают форму и обжигают при высокой температуре. Кроме того, для получения композиции применяют способ распыления.

CN 101234888 (Haitrong Lin) также относится к использованию глин для имитации натурального камня в кафеле и напольных плитках. В изобретении используют 10-15% порошка низкотемпературного фарфора, 10-20% порошка среднетемпературного фарфора, 10-15% натриевого искусственного песка, 5-10% керамического песка с высоким содержанием алюминия, 10-20% натриевого керамического песка, 5-18% глины, размолотой в шаровой мельнице, конденсирующий агент и пигмент. Способ включает следующие стадии: взвешивание в заданных пропорциях, пропускание через шаровую мельницу, окрашивание, гранулирование и сушка при распылении.

Определенный интерес представляет GB 1315553, в котором, помимо прочего, раскрыто получение катализатора с высоким содержанием глины, смешанной с аморфными и кристаллическими алюмосиликатами. Хотя способ гранулирования по сути основан на сушке при распылении, в данном документе кратко упомянуто гранулирование в обычном смесителе, без подробностей.

Однако способ агломерации при распылении обладает следующими известными недостатками.

Распылитель потребляет 30-40% воды в составе рабочей массы, что влечет за собой дополнительные затраты энергии на испарение избыточной воды. Необходимы добавки для получения агломератов с механической прочностью, соответствующей физическим нагрузкам, которым подвергают частицы на последующих стадиях получения конечного керамического продукта.

Эта загрязненная вода в значительной степени влияет на окружающую среду, поскольку:

a) она вызывает загрязнение горизонта грунтовых вод;

b) распылитель вместе с воздухом увлекает различные связующие, добавки, дефлокулянты, и, кроме того,

c) она вызывает загрязнение воздуха из-за увлеченных мелких минеральных частиц, даже продуктов их преобразования, так как достигают высоких температур, порядка 650°C, достаточных для преобразования кристаллических фаз.

Время перехода от изготовления одной композиции на изготовление композиции, соответствующей другому керамическому продукту, является очень продолжительным (высокая инерционность системы), поэтому либо в составе распылителя предусматривают большее количество резервуаров и мельниц, или это время является очень большим, порядка нескольких дней.

Затраты на монтаж устройства являются весьма высокими.

В распылителе в значительной степени теряется столь важное свойство композиции, как пластичность, поскольку ее разбавляют избытком воды; поэтому во время прессования керамического продукта требуется большее усилие, чем в случае композиции, полученной способом в сухой фазе.

Способом, который в настоящее время не используют широко для гранулирования, является агломерация композиции, размолотой в сухой фазе, и формование гранул путем добавления небольшого количества воды, достаточного для поддержания пластичных и когезионных свойств, присущих многим глинам, перед прессованием в формах для формования требуемого продукта.

US 4944905 и US 4680230, Gibb, James L, относящиеся к способу получения керамических гранул для расклинивающего агента, с обогащенной алюминием областью вблизи их поверхности, представляют особый интерес из-за их подхода к получению керамического материала, композиция которого не основана на глинах; способы, известные из этих документов, включают следующие стадии:

a) смешивание и гранулирование с помощью воды, при котором исходный материал включает минеральные частицы, например нефелин, сиенит, и связующее; при этом среди многих связующих предложен бентонит в количестве лишь 1-5% от состава композиции;

b) сушка;

c) смешивание с оксидом алюминия;

d) окончательный обжиг.

В этих документах указано использование различных типов смесителей, например обычных смесителей, применяемых в горнодобывающей промышленности, сферических агломераторов дискового типа; среди прочих, наиболее эффективными агломераторами являются устройства, описанные в US 3690622, по существу включающие вращающийся цилиндрический контейнер, центральная ось которого расположена под углом относительно горизонтали, снабженный одной или более чем одной пластиной и по меньшей мере одним устройством типа ударной дробилки, расположенным ниже верхней точки траектории вращения вращающегося контейнера. Тем не менее, характеристики полученных материалов очень отличаются от характеристик композиций, используемых при производстве тонкой керамики.

Таким образом, существует потребность в способе, который устраняет недостатки способа распыления и ориентирован на получение гранул для последующего прессования на стадиях получения различных изделий из тонкой керамики, в котором:

- используют количество воды, строго необходимое для агломерации частиц, которое значительно меньше, чем используемое в способе распыления;

- агломерацию проводят без использования связующих, добавок, дефлокулянтов и т.д.;

- предотвращают потери за счет уноса мелких частиц при гранулировании порошка;

- применяют новую технологию, без загрязнения воды и воздуха, с очень значительным снижением потребления воды и энергии.

Описание изобретения

Предложен способ, альтернативный способу размола во влажном состоянии с последующей сушкой распылением. Способ гранулирования путем агломерации после размола в сухой фазе по данному изобретению состоит из следующих стадий:

подбор исходных материалов;

смешивание этих материалов с получением керамической композиции;

размол в сухой фазе;

гранулирование - получение подходящей морфологии частиц;

регулирование содержания влаги в гранулах посредством низкотемпературной сушки;

классификация гранул путем рассева;

последующее хранение или переработка.

Подбор исходных материалов

Исходная композиция для способа гранулирования после размола во влажном состоянии обычно состоит из иллитовой глины, каолинитовой глины и/или огнеупорной глины при содержании порядка 60%. Другие минералы представляют собой различные типы полевых шпатов, относящихся к флюсам: натриевые полевые шпаты, калиевые полевые шпаты, литиевые полевые шпаты, а также карбонаты, карбонат кальция, карбонат магния. Дополнительно присутствуют кварцевый песок, пегматит, магнетит и др., в общем количестве не более 40%. В большинстве случаев эти элементы поступают непосредственно из рудников или являются продуктом предшествующей обработки, например промывки, в случае песка.

Смешивание материалов для получения керамической композиции

Компоненты композиции для каждого заданного керамического продукта можно смешать несколькими способами:

смешивание компонентов перед размолом;

смешивание компонентов в ходе размола;

смешивание компонентов в ходе гранулирования.

В каждом случае компоненты смешивают в зависимости от типа исходных материалов, состояния, в котором их добывают из месторождения, и даже от типа требуемой керамической композиции.

Размол в сухой фазе

Стадия подготовки материалов заключается в размоле в сухой фазе элементов, образующих керамическую композицию. Для этого элементы композиции, или конечную композицию, все компоненты которой уже подвергли агломерации, можно смолоть по отдельности. После смешивания выбранных компонентов композиции она поступает на размол в сухой фазе. Применяемые мельницы относятся к типу, известному в уровне техники, например молотковые или маятниковые дробилки. При размоле частицы материалов измельчаются, и отбирают частицы с размерами менее 120 мкм.

В случае раздельного размола частицы впоследствии смешивают, образуя состав композиции. Указанная композиция окончательно имеет очень малый размер частиц, также менее 120 мкм. Поведение указанного порошка сходно с поведением текучих сред: при обработке часть массы, образованная из такого мелкого порошка, способна подниматься вверх и частично увлекаться в атмосферу, увеличивая локальное загрязнение окружающей среды. В результате, из-за такой высокой текучести, с существенной частью массы невозможно соответствующим образом обращаться и заполнять ею формы для любых типов прессов.

Гранулирование посредством агломерации частиц

Неожиданно была обнаружена возможность агломерации частиц, размолотых в сухой фазе, при получении распределения зерен по размерам, подходящего для последующей переработки керамической композиции, в результате соответствующего регулирования необходимого минимального содержания влаги и конфигурации применяемого устройства.

После размола в сухой фазе композицию в форме мелкого порошка подают в устройство для смешивания-гранулирования посредством агломерации, с массовым расходом, соответствующим составу требуемого керамического продукта, и при добавлении количества воды, определенного для указанной конкретной композиции, которое соответствует только поглощению путем насыщения. Таким образом, на выходе из порошка, поступающего в устройство, получают гранулят, имеющий морфологию частиц и механическую прочность, пригодные для последующей транспортировки и выполнения операций при заполнении форм.

Устройство для непрерывного гранулирования представляет собой горизонтально расположенное вращающееся цилиндрическое устройство со стержнями, имеющими концы в форме лопаток, в целом с прямоугольной поверхностью контакта, которое при вращении перемещает массу из смеси минералов, размолотых с водой, по всей его длине, от первой торцевой стороны до противоположной второй торцевой стороны. Смесь минералов и воды дозируют в указанное цилиндрическое устройство через верхнюю часть указанной первой торцевой стороны, а уже гранулированный материал извлекают из нижней части указанной противоположной второй торцевой стороны. Указанные стержни, имеющие концы в форме лопаток, установлены под определенными углами, примерно 90°, и способствуют гранулированию композиции, играя при этом значительную роль.

В устройстве были сделаны определенные модификации для гранулирования таких композиций, которые по существу заключались в нанесении на его внутренний каркас и его внутренние детали покрытия из более твердого и износостойкого материала, усиливающего все элементы, которые находятся в контакте с гранулируемой композицией. Внутреннее покрытие устройства и покрытие его внутренних механизмов обычно представляет собой вольфрамовое покрытие, нанесенное в форме порошка путем приварки.

Материал поступает в устройство при комнатной температуре. Способ осуществляют без внешнего нагревания, и изменения температуры происходят только в результате гидратации глин и трения с покрытием внутренних деталей устройства для гранулирования. Гранулирование проводят при температурах от 40°C до 80°C. Содержание влаги в композиции на входе в гранулирующее устройство составляет примерно 0,5-2,5%. Весь продукт измельчают до микронных размеров, и при более высоком содержании влаги он может терять свои вяжущие свойства и комковаться. Гранулят на выходе имеет содержание влаги примерно 10-14%, а его размер изменяется в диапазоне от мелких гранул (менее 0,100) до гранул примерно 1,0 мм. Работу проводят в этом диапазоне, вводя для гранулирования наименьшее возможное количество воды. Температура на выходе составляет примерно 40-50°C. Следует учитывать, что при использовании данного способа содержание влаги в гранулах следует снижать от 12-14% до 6% воды, при минимальных затратах энергии.

Скорость вращения устройства составляет 500-3000 об/мин. Скорость зависит от расхода перерабатываемого материала (масса/час) и, соответственно, от размера устройства. Скорость можно регулировать в зависимости от композиции и перерабатываемого количества; она выше, если устройство меньше.

Трудно гранулировать очень мелкие неоднородные твердые вещества со средним размером частиц менее 200 мкм в сухой фазе без использования добавок, дефлокулянтов и т.д. Обычно применяют органические связующие, такие как смолы, крахмалы или производные карбоксиметилцеллюлозы, или неорганические связующие, такие как силикагель, силикаты, карбонаты и др.

В данном изобретении разработан инновационный способ для смешивающих устройств горизонтального типа, где исследовали влияние различных факторов, которые могут привести к эффективному гранулированию, то есть к образованию гранул, которые после сушки обладают достаточными механическими свойствами для последующих операций получения керамических продуктов. Среди исследованных параметров - содержание воды, необходимое для достижения гранулирования, типы требуемых минеральных композиций, время пребывания во вращающемся цилиндрическом устройстве. Таким образом, оптимальное добавление воды для каждого конкретного типа требуемых композиций и, что не менее важно, оптимальная скорость вращения и скорость подачи смеси (эквивалентная времени ее пребывания) были определены также в зависимости от типа керамической композиции. Таким образом, можно получить гранулы из рассмотренных композиций, имеющие подходящий размер, с достаточной механической прочностью для возможности последующих операцией и с более низким содержанием влаги перед операцией сушки, без использования связующих, добавок, дефлокулянтов и т.д.

Объяснение этого нового эффекта достижения агломерации композиций с таким мелким размером частиц из минеральной смеси с высоким содержанием глины, без необходимости в связующих, добавках, дефлокулянтов и т.д., следует искать в их кристаллохимических свойствах. Применяя химическую терминологию, глины представляют собой гидратированные алюмосиликаты, имеющие формулу А12O3∗SiO2∗Н2O. Глины обладают структурой, сходной со структурой слюды, и образуют плоские гексагональные слои. Глинистые минералы характеризуются двухмерными слоями из соединенных вершинами тетраэдров SiO2 и A1O4. Тетраэдрические слои всегда связаны с октаэдрическим слоем, образованным небольшими катионами, такими как алюминий и магний, в окружении шести атомов кислорода. Не являющаяся общей вершина тетраэдрического слоя также образует часть одной стороны октаэдрического слоя, но над тетраэдрическим слоем, в центре шестого тетраэдра, расположен дополнительный атом кислорода. Этот атом кислорода связан с атомом водорода, образуя группу ОН в глинистой структуре. В зависимости от состава тетраэдрических и октаэдрических слоев слой может иметь остаточный электрический заряд или суммарный отрицательный заряд, а может и не иметь его. Если слои заряжены, то этот заряд компенсируют катионы, расположенные между слоями, например Na+ или К+. Эти структуры обладают сильной способностью к поглощению молекул воды на местах точечного положительного или отрицательного заряда (кристаллизационная вода) и дополнительной воды, соответствующей молекулам воды, которые находятся внутри пор, существующих в этой структуре (физически адсорбированная вода). Глины характеризуются тем, что они приобретают пластичность при смешивании с оптимальным количеством воды. Существуют даже способные к расширению глины, которые могут претерпевать значительное изменение объема в прямой связи с изменениями содержания воды, поглощенной внутри ее слоев.

Таким образом, такое расположение кристаллохимических плоскостей глины, которые могут поглощать молекулы воды и образовывать координационные связи с атомами водорода и гидроксильными группами молекул воды, совместно с взаимодействием между плоскостями различных микрозерен, объясняет вяжущую способность многих глин. В данном изобретении используют это физико-химическое свойство глин для достижения ее агломерации лишь добавлением определенного количества воды, соответствующего композиции, составляемой согласно типу требуемого керамического продукта. Другими задаваемыми факторами являются, без сомнения, скорость вращения и скорость перемещения (время пребывания), пригодные для типа составляемой композиции, чтобы получить требуемое распределение гранул.

Следует подчеркнуть, что в способе по данному изобретению существует четыре основных стадии формирования гранул:

дозирование порошка композиции или, в конечном счете, дозирование ее компонентов, совместно с дозированием необходимого количества воды, в форме капель, причем обе операции дозирования выполняют непрерывно, на входе в устройство;

смешивание порошка и капель воды при горизонтальном перемещении, в ходе которого происходит образование мелких сфероидных гранул из материала, которые постепенно слипаются друг с другом;

рост сфероидных гранул после того, как произошла агломерация минералов на полученных мелких гранулах;

приближение гранул к сферической форме по мере их перемещения ближе к выходу из устройства. Определенным образом, эта стадия подобна стадии пребывания во вращающейся емкости для гранулирования посредством агломерации.

Регулирование содержания влаги и сушка

Затем проводят поточную сушку гранулята с содержанием влаги на выходе от 10 до 14%, на поверхности непрерывной ленты, подавая поток горячего воздуха с температурой от 60°C до 80°C, чтобы удалить избыточное количество влаги, до конечного содержания влаги 6%. Затем гранулированный продукт пропускают через сито, где гранулы калибруют по размеру, для большинства керамических продуктов обычно от 0,10 до 1,00 мм. Процентное содержание гранулированного материала, полученного на выходе, является высоким, от 90 до 95%; количество порошка<0,100 мм составляет от 6,0 до 8,0%, и количество материала, возвращаемого в процесс для повторной переработки, является относительно низким, не более 10%.

Стадии хранения или прямого прессования

Затем гранулированный материал можно хранить, чтобы впоследствии направить на прессование. В альтернативном случае материал можно непосредственно направлять на прессование, в зависимости от требуемых керамических продуктов, таких как, например, грубое напольное покрытие, керамическая облицовка, глазурованное напольное покрытие или фарфоровая посуда. Гранулят имеет хорошее качество, подходящую механическую прочность и эффективно выдерживает последующие операции и обработку.

Соответственно, в сравнении с применяемым в настоящее время способом распыления преимущества способа гранулирования по данному изобретению можно обобщить следующим образом.

В данном изобретении компоненты композиции можно смешивать одновременно с их гранулированием, после размола в сухой фазе.

Пластичность глинистых композиций, полученных при размоле во влажном состоянии, теряется, в соответствии с типом глины, так как их чрезмерно разбавляют водой и их следует гранулировать при высоких температурах (около 650°C), тогда как в случае способа гранулирования по данному изобретению пластичность сохраняется, так как добавляют только небольшое количество воды, и на нее не действует температура сушки около 60°C. В результате, при прессовании гранул, полученных в соответствии с данным изобретением, используют меньшее количество энергии, так как прилагают усилие примерно на 10% меньше.

В соответствии с данным изобретением получают 75-80% сокращение потребления воды, так как при распылении используют 30-40% воды, исходя из количества твердой массы, в то время как в данном изобретении на гранулирование такого же количества сухой массы используют только 11-13% воды (конечное содержание влаги в гранулах в обеих системах является одинаковым, примерно 5-6%).

Устраняют высокое потребление энергии на испарение избыточной воды, так как способ распыления заменяют гранулированием по данному изобретению.

Потребление топлива в килокалориях на литр испаренной воды является низким, так как количество воды, которое следует испарить, составляет примерно на 80% меньше. В способе можно использовать газ, электричество или другой источник топлива, в зависимости от того, какой из них является наиболее экономичным или доступным в области, где размещена установка.

Испаренная вода после гранулирования по данному изобретению является совершенно чистой и не содержит мелких порошков или связующих, добавок, дефлокулянтов и т.д. Распылитель испаряет воду при температурах около 650°C совместно с частично разложившимися и преобразованными добавками и мелкими частицами минералов.

Воздействие способа гранулирования по данному изобретению на окружающую среду снижено по двум причинам:

a) в данном способе используют лишь строго необходимое для гранулирования количество воды, и

b) в данном способе не используют связующие или добавки, дефлокулянты и т.д.

В случае способа гранулирования по данному изобретению время, необходимое для перехода от изготовления одной определенной керамической композиции к другой композиции, является очень небольшим (около одного часа). В способе распыления для перехода к новой композиции необходимы огромные капиталовложения в резервуары и мельницы, и этот переход требует дополнительного времени, например, в течение одного дня или более, в случае установки, которая не продублирована; а также очистки. В качестве примера распылители, которые производят красную композицию, обычно не производят белые распыленные продукты.

Данный способ гранулирования после размола в сухой фазе представляет собой новую технологию с нулевым загрязнением, так как он не загрязняет водный горизонт и потребляет значительно меньше воды, чем гранулирование способом распыления. Вложения средств в установку, на которой используют способ размола в сухой фазе, являются значительно меньшими, чем в случае применения размола во влажном состоянии.

Далее объект данного изобретения описан на основе предпочтительного воплощения, приведенного в качестве неограничивающего примера, где данное изобретение можно лучше понять на основании следующих прилагаемых чертежей.

Краткое описание чертежей

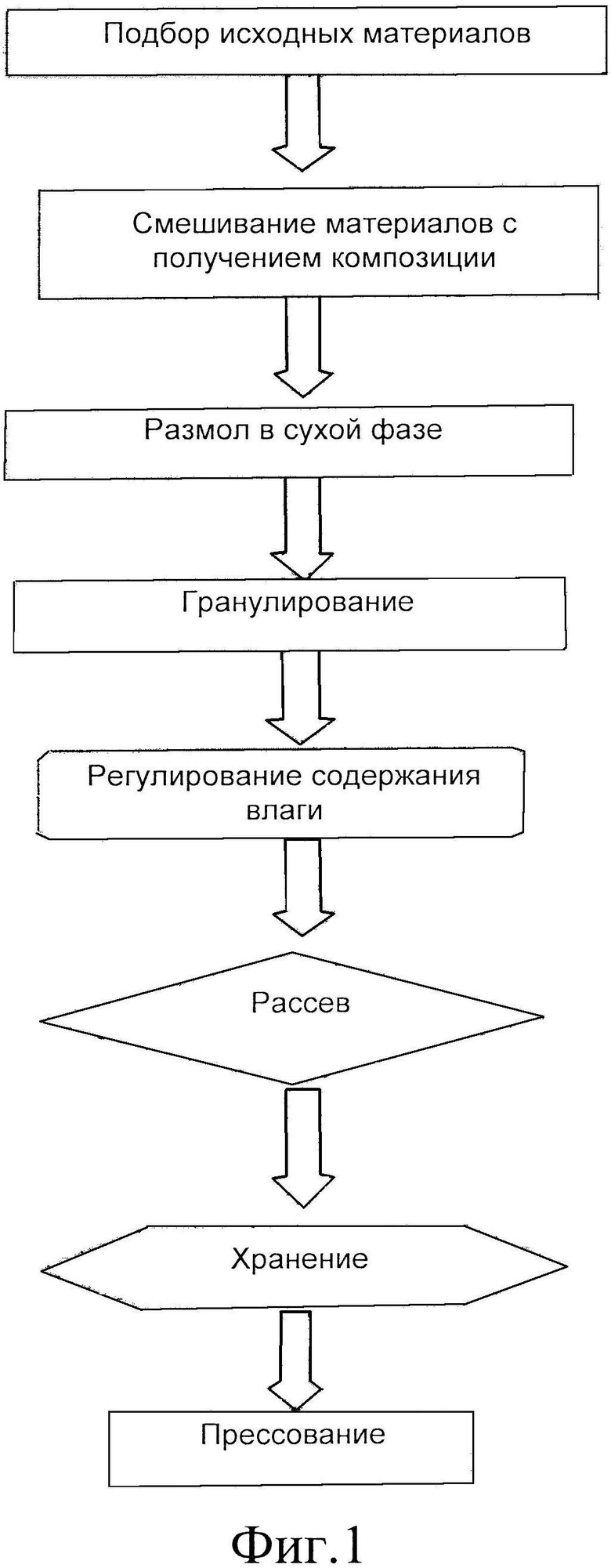

На Фиг.1 показана технологическая схема способа гранулирования путем агломерации после размола в сухой фазе по данному изобретению.

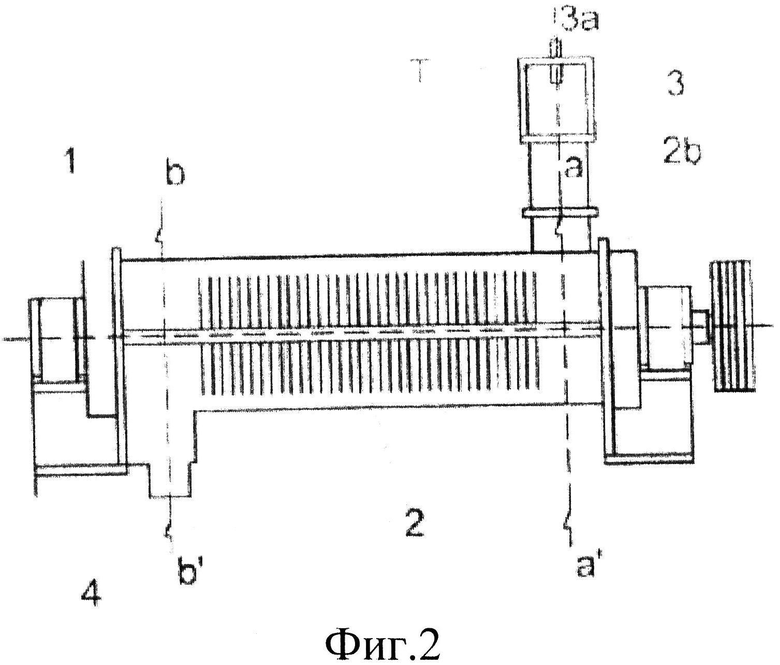

На Фиг.2 показан схематический вид сбоку смесителя-гранулятора, применяемого в способе гранулирования путем агломерации после размола в сухой фазе по данному изобретению.

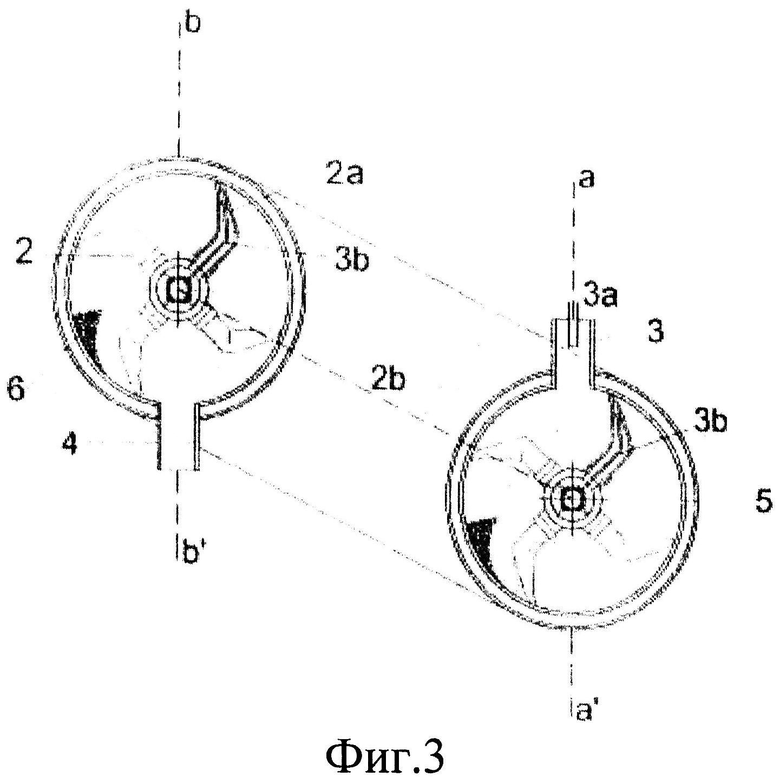

На Фиг.3 показан схематический вид спереди смесителя-гранулятора и стержней, имеющих концы в форме перемещающих лопаток, смесителя-гранулятора Фиг.2.

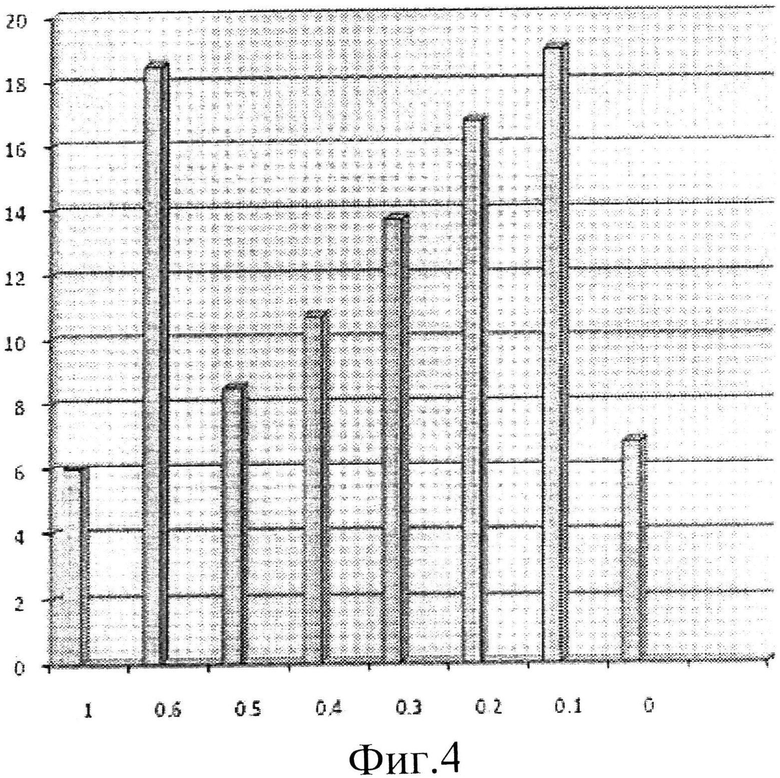

На Фиг.4 показано распределение частиц по размерам для примера продукта по данному изобретению, в виде графика зависимости % масс. от размера в микронах.

На Фиг.5 (5.1 и 5.2) показаны две микрофотографии гранулята Фиг.4.

На Фиг.6 (6.1 и 6.2) показаны две микрофотографии гранулята Фиг.4.

Описание предпочтительного воплощения данного изобретения

Предпочтительное воплощение осуществляли в соответствии со схемой, показанной на Фиг.1, выполняя следующие последовательные стадии, где дополнительно включена стадия прямого прессования гранулированной керамической композиции:

подбор исходных материалов;

смешивание материалов с получением композиции;

размол в сухой фазе;

гранулирование;

регулирование состава по влажности;

рассев;

хранение;

прессование.

Замечание: для предпочтительного воплощения компоненты смешивали перед гранулированием.

Минеральное вещество с содержанием иллитовой глины 62% смешивали с другим минеральным веществом с 30% содержанием кварцевого песка; остальное составляли калиевые полевые шпаты. Компоненты смешивали перед размолом. Композиция керамической смеси в конце размола имела размер частиц менее 120 мкм. Ниже приведены данные химического анализа полученной композиции.

В этой композиции наблюдали высокое содержание Аl2О3, что косвенно должно указывать на более высокое содержание глины и большую легкость гранулирования. Как видно, среди присутствующих катионов, содержание К2O выше, чем содержание других катионов, что косвенно должно указывать на более высокое содержание полевого шпата (не принимая во внимание Fе2O3, катион которого сам по себе достаточно тяжелый и, возможно, находится в виде примесей оксида железа).

На Фиг.2 показан схематический вид сбоку горизонтально расположенного устройства 1 для смешивания-гранулирования путем агломерации, снабженного стержнями 2. Указанные стержни 2 (см. Фиг.3) имеют концы в форме лопаток 2а, прикреплены посредством сварки к цилиндру на валу 2b и расположены под углом 90°. Предпочтительно они имеют по существу прямоугольную форму поверхности контакта со смесью.

Подачу порошка керамической композиции и воды в указанное устройство 1 осуществляют через трубы 3а ввода 3, расположенные внутри оболочки (см. Фиг.2) корпуса указанного устройства 1 на первой торцевой стороне устройства 1; подачу воды осуществляют посредством трубы с известным расходом. Однако также можно подавать воду через входное отверстие в виде распылителя и посредством других питателей, например подавать воду через внутреннюю область вала; при этом вода выходит через концы лопаток, чтобы контактировать с твердой композицией; эти два способа являются менее распространенными. Таким образом, вода контактирует с твердой композицией внутри устройства для гранулирования, и эти два компонента поступают по отдельности. Следует отметить, что чем мельче и однороднее распыление воды, тем однороднее размер частиц, т.е. тем ближе диаметры частиц к среднему диаметру. Керамическую композицию перемещают с помощью стержней 2 и их концов в форме лопаток 2а, которые, при вращении устройства, продвигают массу, состоящую из размолотых минералов и дозированной воды, по всей длине устройства 1, от первой торцевой стороны, куда они поступают, до противоположной второй торцевой стороны устройства 1. Вывод гранулированного материала через указанную противоположную вторую торцевую сторону происходит под действием тяжести, через выходную горловину 4, расположенную в нижней части устройства. Таким образом, порошок керамической композиции любого типа подают посредством конвейера, шнека или любой другой системы для подачи твердых веществ в трубы 3а, расположенные внутри оболочки (см. Фиг.2), и подают воду, поступающую в трубы, и это позволяет точно знать количество, в тоннах/час, обоих вводимых материалов. В частности, в предпочтительном воплощении использовали скорость вращения 1500 об/мин и гранулировали 20 тонн/час керамической композиции.

Содержание влаги в композиции на входе в устройство 1 для гранулирования составляло 0,6%. Для агломерации во введенную массу добавляли количество воды, эквивалентное 9% содержанию влаги, считая эту величину оптимальным количеством, которое следует добавлять к указанной композиции для керамических плиток в ходе гранулирования. Указанное гранулирование проводили при температурах от 20°C до 50°C. Гранулят на выходе имел содержание влаги от 10,5 до 11,0%, а температура на выходе (4) составляла примерно 45-50°C.

Типичный образец гранулированной керамической композиции имел распределение частиц по размерам, приведенное ниже в таблице 1. Следует отметить, что даже для экспериментов меньшего объема, которые исходно осуществляли в меньшем по размеру устройстве для гранулирования с такой же скоростью вращения 1500 об/мин и производительностью лишь 400 кг/ч, распределение частиц продукта по размерам было очень похожим, что указывает на влияние скорости вращения и добавления оптимального количества воды на конечное распределение частиц продукта по размерам.

На Фиг.4 показано это распределение частиц по размерам в другом виде, т.е. распределение частиц по размерам выражено как относительное количество конкретной фракции, в массовых процентах, которая остается на ситах с каждым размером отверстий (в мм). Анализ этой зависимости показывает ее бимодальный характер, так как наблюдают два максимума диаметров частиц. Обнаружено, что один максимум диаметра частиц составляет примерно 0,6 мм, а другой лежит в области 0,4-0,1 мм. Это бимодальное распределение частиц по размерам может указывать на явление первичного образования крупных частиц при добавлении воды. Вторичное образование мелких частиц может происходить впоследствии, в результате распада крупных частиц при перемещении массы и образования на них вторичных частиц из порошка, не связанного в начале процесса.

Морфология полученных гранул показана на Фиг.5 (5.1 и 5.1) и 6 (6.1 и 6.2), где представлены микрофотографии, полученные с помощью микроскопа с 25-кратным увеличением. Видны гранулы различной формы и размеров; при этом форма является почти сферической, а различие в размерах согласуется с результатами по размерам больших, более мелких и мелких частиц, полученными с использованием сит.

Механическая прочность сухих образцов обеспечивает следующие результаты.

Содержание влаги в отпрессованном гранулированном продукте: 6%. Давление, оказываемое на образец: 280 кг/см2 (определяют по гидравлическому прессу). Механическая прочность сухого вещества: 40 кг/см2. Механическая прочность изделий после обжига: 620 кг/см2.

Таким образом, механическая прочность гранулированных частиц по данному воплощению была вполне удовлетворительной, и они вели себя идентично промышленным продуктам, полученным способом сушки при распылении, при их транспортировке, обращении с ними и заполнении форм. Практическое значение данного изобретения заключается в том, что морфология гранулята, с точки зрения размера и формы частиц, не изменялась в ходе упаковки, перевозки навалом, обычном обращении с ними и заполнении форм.

В итоге, ключевым технологическим выводом является то, что продукт по данному изобретению имеет диаметры частиц, почти полностью лежащие в диапазоне между 1,0 и 0,1 мм, что вполне соответствует промышленным требованиям, предъявляемым для работы с керамической композицией, так как количество порошка (с диаметром менее 0,1 мм) составляет менее 7%, в то время как принятые в настоящее время требования по работе с керамическими гранулами допускают содержание мелких частиц до 14%. Таким образом, следует отметить, что характеристики гранулята не отличаются от характеристик гранулированного продукта, имеющегося сейчас на рынке и полученного путем распыления размолотой во влажном состоянии композиции, и они даже лучше, чем некоторые из таких продуктов. Кроме того, с точки зрения преимуществ, получено только 6% крупных зерен, т.е. зерен более 1 мм. Следует отметить, что крупные зерна (более 1 мм) в данном способе возвращают в процесс и снова размалывают. Промышленные грануляты с гранулами крупнее 1 мм бесполезны для потребителей. Такой процентный состав также является вполне удовлетворительным, так как обеспечен способ гранулирования с 94% выходом полезного продукта от подаваемого в устройство материала.

В результате, обеспечен способ гранулирования после размола в сухой фазе, при этом гранулят имеет свойства, эквивалентные гранулятам, полученным при производстве керамических материалов способом размола во влажном состоянии, с последующим распылением суспензии.

По сравнению со способом гранулирования путем распыления, применяемым в настоящее время при производстве керамических материалов, при использовании способа гранулирования по данному изобретению, можно достичь следующих преимуществ.

Высокая экономия энергии, порядка 80%, обусловленная 75-80% снижением потребления воды при гранулировании и 10-20% снижением потребления энергии при последующем прессовании гранул, полученных по данному изобретению.

По данному изобретению время, необходимое для перехода от производства одного типа определенной композиции к производству другого типа керамической композиции, является очень небольшим, около одного часа, тогда как время перехода в случае способа распыления является очень продолжительным и занимает несколько дней.

Капиталовложения для внедрения устройства для гранулирования, используемого в способе по изобретению, для обработки продуктов, полученных размолом в сухой фазе, являются значительно более низкими, чем в случае способа гранулирования путем распыления продукта, полученного размолом во влажном состоянии, при одинаковой конечной производительности.

Способ гранулирования по данному изобретению представляет собой новую, безопасную для окружающей среды технологию, с нулевыми выбросами, так как не происходит загрязнения водных горизонтов и воздуха, а потребление воды является значительно более низким.

После того как данное изобретение, а также его предпочтительное воплощение в виде неограничивающего примера, в достаточной степени описаны, остается только добавить, что его реализацию и применяемые материалы можно модифицировать, не выходя за рамки области защиты данного изобретения, определенной в приложенной формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР РЕОЛОГИИ ДЛЯ КЕРАМИЧЕСКИХ ГЛАЗУРЕЙ | 2011 |

|

RU2574888C2 |

| ПЕНЯЩИЕСЯ КОМПОЗИЦИИ НА ОСНОВЕ КОФЕ | 2010 |

|

RU2567812C2 |

| ДОБАВКИ ДЛЯ КЕРАМИЧЕСКИХ ГЛАЗУРЕЙ | 2012 |

|

RU2603683C2 |

| КОМПОЗИЦИЯ ДЛЯ УЛУЧШЕНИЯ РОСТА РАСТЕНИЯ ИЗ СЕМЕНИ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ДЛЯ РОСТА РАСТЕНИЙ | 2005 |

|

RU2409016C2 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА | 2007 |

|

RU2383578C2 |

| Способ гранулирования расплава композиции на основе водной нитратной минеральной соли, система и их применение | 2019 |

|

RU2789161C2 |

| ПИГМЕНТЫ НА ОСНОВЕ КРЕМНЕЗЕМА И ОКСИДА ЖЕЛЕЗА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1999 |

|

RU2218371C2 |

| Способ гранулирования гербицидной рецептуры на основе сульфометуронметила и его калиевой соли | 2020 |

|

RU2750250C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПЛИТОК | 2002 |

|

RU2318777C2 |

| СТАБИЛЬНАЯ ГРАНУЛА (ВАРИАНТЫ) С АКТИВНЫМИ АГЕНТАМИ ДЛЯ КОРМОВЫХ КОМПОЗИЦИЙ | 2006 |

|

RU2415602C2 |

Данное изобретение относится к способу гранулирования путем агломерации керамических композиций, размолотых в сухой фазе. Данное изобретение обеспечивает альтернативу способу размола во влажной фазе с сушкой при распылении. Способ заключается в размоле в сухой фазе и приготовлении глинистых керамических композиций, без связующих, добавок или дефлокулянтов, из глинистых минералов (примерно 60%), смешанных с неорганическими материалами, с размером частиц менее 120 мкм, в горизонтальном вращающемся цилиндрическом устройстве с изменяющими направление движения композиции лопатками; ввод указанных минералов, порошкообразных материалов и воды осуществляют на одном торце указанного устройства, при вращении указанного устройства образуются гранулы, которые перемещают посредством указанных изменяющих направление движения лопаток. Выход для гранулированного материала расположен на противоположном торце указанного устройства. Данное изобретение предоставляет следующие преимущества: энергосбережение, составляющее примерно 80%; 75-80% снижение потребления воды в ходе гранулирования и 10-20% дополнительной экономии на давлении для прессования гранул. Время, необходимое для перехода от одной керамической композиции к другой, составляет около одного часа по сравнению с несколькими днями, необходимыми в существующем в настоящее время способе распыления. Способ гранулирования представляет собой новую, безопасную для окружающей среды технологию, с нулевыми загрязнениями воздуха и водного горизонта и со значительно более низким потреблением воды. 2 н. и 12 з.п. ф-лы, 8 ил., 1 табл.

1. Способ гранулирования путем агломерации глинистых керамических композиций, размолотых в сухой фазе, отличающийся тем, что он включает следующие стадии:

- введение, при комнатной температуре, керамической композиции из порошкообразных компонентов в сухой фазе с размером частиц менее 120 мкм, полученной при размоле глинистых минералов и неорганического материала, в горизонтально расположенное цилиндрическое устройство (1) через первый торец; при этом в состав композиции входит до 60% глинистых минеральных компонентов, относительно общего вводимого количества;

- введение в цилиндрическое устройство (1) количества воды, без связующих или добавок, определяемого в зависимости от вводимого количества керамической композиции и от параметров получаемых гранул;

- непрерывное гранулирование указанной керамической композиции из порошкообразных компонентов в цилиндрическом устройстве (1) посредством перемещения указанных компонентов, для образования гранул, от указанного первого торца до второго торца, обусловленного вращательным действием центрального вала (2b) с перпендикулярными ему стержнями (2а), снабженными лопатками (2а) на концах, при этом скорость вращения вала (2b) составляет от 500 до 3000 об/мин; причем скорость вращения и количество воды поддерживают постоянными в ходе гранулирования керамической композиции из порошкообразных компонентов, и скорость вращения зависит от вводимой керамической композиции и от параметров получаемых гранул, и

- извлечение гранулированного материала из цилиндрического устройства (1) через указанный второй торец.

2. Способ по п.1, отличающийся тем, что содержание влаги в порошкообразных компонентах при введении их в цилиндрическое устройство (1) составляет от 0,5 до 2,5% масс.

3. Способ по п.1, отличающийся тем, что содержание влаги в гранулированном материале на выходе из цилиндрического устройства (1) составляет от 8 до 15% масс., в зависимости от вводимой в цилиндрическое устройство (1) керамической композиции.

4. Способ по п.3, отличающийся тем, что гранулированный материал подвергают стадии непрерывной поточной сушки, чтобы снизить содержание влаги до 6-7% масс., при соответствующей температуре, в зависимости от количества воды, которую следует удалить, а также от доступного времени и пространства.

5. Способ по п.4, отличающийся тем, что температура сушки составляет от 40 до 90°C.

6. Способ по п.1, отличающийся тем, что вводимое количество воды составляет от 11 до 13% масс. исходя из сухой массы, подлежащей гранулированию.

7. Способ по п.1, отличающийся тем, что керамическую композицию из глинистых минералов и неорганического материала получают путем их смешивания и указанное смешивание можно осуществить перед размолом минералов и материалов, в ходе их размола, после размола или в ходе гранулирования в цилиндрическом устройстве (1).

8. Способ по п.1, отличающийся тем, что глинистые минералы выбирают из иллитовых глин, каолинитовых глин и/или огнеупорных глин, или их смесей; а неорганические материалы выбирают из кварцевого песка, песка полевого шпата, натриевых полевых шпатов, калиевых полевых шпатов, литиевых полевых шпатов, пегматита, магнетита, карбоната кальция, карбоната магния или из смесей.

9. Способ по п.1, отличающийся тем, что стадию гранулирования проводят при температуре от 30 до 50°C.

10. Способ по п.4, отличающийся тем, что после сушки гранулированный материал подвергают классификации по размерам, в зависимости от измеренных размеров гранул путем рассева, где

- от 90 до 96% гранулированного материала имеет размеры от 0,1 до 1 мм,

- от 6 до 8% гранулированного материала имеет размеры менее 0,1 мм, что относят к порошку, который возвращают в способ на стадию гранулирования, и

- от 0 до 10% гранулированного материала имеет размеры более 1 мм, и его возвращают на повторную обработку размолом.

11. Цилиндрическое устройство (1) для гранулирования путем агломерации керамических композиций, отличающееся тем, что оно включает:

- горизонтально расположенное цилиндрическое тело (1) с первым торцом и вторым торцом,

- центральный вал (2b), проходящий внутри цилиндрического тела (1) от первого торца до второго торца и имеющий скорость вращения от 500 до 3500 об/мин,

- группу радиальных стержней (2), расположенных вдоль вала (2b);

причем каждая группа образована четырьмя стержнями (2), находящимися под углом 90° друг к другу, и указанные стержни (2) имеют концы в форме лопаток (2а),

- ввод (3) для регулируемого дозирования порошкообразного материала, имеющего размер частиц менее 120 мкм, расположенный в верхней части первого торца цилиндрического тела (1),

- выход (4) для гранулированного материала, расположенный в нижней части второго торца цилиндрического тела (1),

- ввод для воды, для регулируемого дозирования воды, расположенный на первом конце цилиндрического тела (1).

12. Устройство по п.11, отличающееся тем, что ввод для воды расположен во вводе для порошкообразного материала.

13. Устройство по п.11, отличающееся тем, что ввод для воды расположен внутри центрального вала (2а) и соединен с концами лопаток (2а).

14. Устройство по п.12, отличающееся тем, что воду вводят путем распыления.

| Устройство для стабилизации скорости вращения асинхронного двигателя с управляемым преобразователем | 1977 |

|

SU699640A1 |

| US 4108932 A, 22.08.1978; | |||

| JP 4290533 A, 15.10.1992; | |||

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СИЛИКАТА НАТРИЯ СЛОИСТОЙ СТРУКТУРЫ | 1990 |

|

RU2032619C1 |

Авторы

Даты

2015-10-27—Публикация

2011-10-25—Подача