Изобретение относится к полиимидным мембранам, которые изготавливают непосредственно из полимеризационного раствора, то есть из раствора, в котором получен полиимид, без выделения последнего в виде твердого вещества, в частности в виде сухого твердого вещества, прежде всего в виде сухого порошка, и без повторного растворения полиимида. Предлагаемые в изобретении полиимидные мембраны могут быть либо плоскими мембранами, либо мембранами из полых волокон. Полиимидные мембраны могут являться пористыми мембранами в виде микро-, ультра- или нанофильтрационных мембран или непористыми мембранами, применяемыми для разделения газов. Все мембраны являются цельными асимметричными мембранами, которые изготавливают методом фазовой инверсии.

В основу настоящего изобретения была положена задача предложить процесс получения полиимидов, при реализации которого не используют веществ, мешающих последующему осуществлению процесса изготовления мембран. Кроме того, предлагаемый в изобретении процесс должен быть пригоден для изготовления мембран, которые обладают достаточно высоким уровнем механических свойств.

Другие конкретно не указанные задачи настоящего изобретения вытекают из его описания, примеров и формулы изобретения.

Для производства мембран в соответствии с методом фазовой инверсии в общем случае следует использовать полимеры, которые обладают растворимостью в обычных смешивающихся в водой растворителях. Этим способом в настоящее время производят тысячи тонн полиэфирсульфоновых мембран. Пригодными растворителями при этом являются диметилформамид, диметилацетамид и N-метилпирролидон, хотя не исключается также возможность использования других растворителей. С целью варьирования свойств получаемых мембран используют множество различных добавок, таких как сорастворители, нерастворители, поробразователи, гидрофилизующие агенты и так далее. При этом в качестве исходного полимера обычно используют гранулят, который замешивают с растворителями и добавками, получая литьевой раствор. Решающее значение для успешного производства мембран имеют также молекулярная масса и молекулярно-массовое распределение используемого полимера. В общем случае для указанной цели следует использовать полимеры, которые обладают высокой молекулярной массой и узким молекулярно-массовым распределением.

Широко известным из литературы полимером, который используют для производства плоских мембран и мембран из полых волокон, является полимер Р84 (патентная заявка США US 2006/0156920, международная заявка WO 04050223, патенты США US 7018445 и US 5635067, европейский патент ЕР 1457253, патенты США US 7169885, патентная заявка из US 20040177753 и патент US 7025804). Фирма HP Polymer (Ленциг, Австрия) поставляет указанный полимер в виде двух порошкообразных модификаций, а именно Р84 типа 70 и Р84 НТ. Потребители порошкобразного полимера Р84 вновь растворяют его в апротонных диполярных растворителях и смешивают с добавками. После этого из указанного полимера можно изготавливать мембраны. Однако некоторые потребители полимера Р84 (в частности, фирма Air Liquide Medal, патентная заявка США US 2006/156920) сообщают, что получаемые из него пленки и мембраны обладают чрезвычайно высокой хрупкостью, причем производство достаточно прочных пленок и мембран из полых волокон возможно лишь в случае смешивания Р84 с другими полимерами. Согласно данным фирмы Air Liquide (международная заявка WO 2006/092677) для придания порошкообразному полимеру Р84 достаточно высокой молекулярной массы его следует подвергать особой обработке. Длительность и технология подобной обработки являются весьма критичными. В результате реализации подобной обработки получают порошки с несколько отличающимися от партии к партии свойствами, литьевые растворы из которых обладают переменной вязкостью. В связи с этим производство полимерных мембран со стабильными свойствами из подобного порошка представляется чрезвычайно затруднительным.

Полимер Р84 перерабатывают также в смеси с другими полимерами (патентная заявка США US 2006/156920), причем получаемые из подобных смесей мембраны обладают достаточно высокой прочностью. Однако добавление других полимеров обусловливает частичное ухудшение и даже утрату присущих полимеру Р84 свойств, а именно чрезвычайно высокой эффективности разделения газов, стойкости к пластифицирующему действию диоксида углерода и химической устойчивости при воздействии многих растворителей.

Причина низкой молекулярной массы порошка Р84 кроется в технологии его изготовления. При этом происходит снижение первоначальной молекулярной массы полимера. Значения молекулярной массы Р84 непосредственно после полимеризации и после изготовления порошка приведены в таблице 1.

Как следует из приведенных в таблице 1 данных, при переведении содержащегося в полимеризационном растворе полимера в порошкообразное состояние, осуществляемого путем осаждения, происходит снижение его молекулярной массы.

Порошкообразный полимер Р84 используют также для изготовления плоских мембран (международные заявки WO 2007/125367 и WO 2000/06293). При этом возникают проблемы, аналогичные проблемам производства мембран из полых волокон.

Техника измерения

Определение вязкости

Динамическую вязкость (η) раствора полимера определяют при его сдвиге в цилиндрическом зазоре при постоянной температуре (25°С), причем сначала варьируют число оборотов ротора Ω (соответственно градиент сдвига γ), а затем напряжение сдвига τ.

Используют измерительный прибор HAAKE RS 600 с термостатируемым жидкостью измерительным стаканом TEF/Z28, цилиндрическим ротором Z25DIN53019/ISO3219 и одноразовым алюминиевым мерным стаканом Z25E (диаметр 28 мм).

Измеряют напряжение сдвига τ при определенном градиенте сдвига. Динамическую вязкость η (в Па·с) при градиенте сдвига 10 с-1 вычисляют по следующим формулам:

функция вязкости

градиент сдвига Y=М*Ω,

где τ - напряжение сдвига,

η - динамическая вязкость,

M - коэффициент сдвига ротора 12350 рад/с,

Ω - угловая скорость.

Определение молекулярной массы

Молекулярную массу определяют методом гель-проникающей хроматографии. Калибровку осуществляют с использованием полистирольного стандарта. Таким образом, указываемые в настоящем описании значения молекулярной массы являются относительными.

При этом используют следующие материалы и устройства:

Проницаемость

Газопроницаемость барьерных полимерных пленок указывают в 10-10 см3·см-2·см·с-1·см рт. ст.-1. Проницаемость газов через мембраны из полых волокон или плоские мембраны указывают в единицах проникновения газа (10-6 см3·см-2·см·с-1·см рт.ст.-1). Расход пропускаемого через нанофильтрационные и ультрафильтрационные мембраны газа указывают в л·м-2·ч-1·бар-1.

Газопроницаемость

Для измерения газопроницаемости полимеров используют метод нарастания давления. При этом к одной из сторон плоской пленки толщиной от 10 до 70 микрон подают газ или газовую смесь. С другой стороны пленки (со стороны пермеата) в начале эксперимента преобладает разрежение (около 10-2 мбар). Регистрируют прирост давления на стороне пермеата в зависимости от времени.

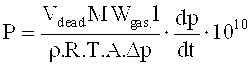

Газопроницаемость полимера может быть вычислена по следующей формуле:

где P - проницаемость барьерной пленки (10-10 см3·см-2·см·с-1·см рт. ст.-1),

Vdead - объем стороны пермеата, см3,

MWgas - молекулярная масса газа, г·моль-1,

l - толщина барьерной пленки, см,

ρ - плотность газа, г·см-3,

R - газовая постоянная, см3·см рт. ст.·К-1·моль-1,

T - температура в градусах Кельвина,

A - площадь барьерной пленки, см2,

Δp - разность давлений между стороной подачи газа и стороной перметата, см рт. ст.,

dp/dt - прирост давления на стороне пермеата в единицу времени, см рт. ст.·с-1.

Для измерения газопроницаемости мембран из полых волокон также используют указанный выше метод нарастания давления.

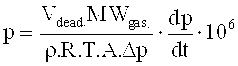

При этом газопроницаемость вычисляют по формуле:

где P - проницаемость барьерной пленки (10-6 см3·см-2·см×с-1·см рт. ст.-1),

Vdead - объем стороны пермеата, см3,

MWgas - молекулярная масса газа, г·моль-1,

l - толщина барьерной пленки, см,

ρ - плотность газа, г·см-3,

R - газовая постоянная, см3·см рт. ст.·К-1·моль-1,

T - температура в градусах Кельвина,

A - площадь барьерной пленки, см2,

Δp - разность давлений между стороной подачи газа и стороной перметата, см рт. ст.,

dp/dt - прирост давления на стороне пермеата в единицу времени, см рт. ст.·с-1.

Под селективностью разделения различных газовых пар подразумевают селективность выделения чистого газа. Селективность разделения двух газов вычисляют по уравнению:

где S - идеальная селективность,

P1 - проницаемость или проникновение газа 1,

Р2 - проницаемость или проникновение газа 2.

Проницаемость жидкостей

Проницаемость жидкостей через плоские мембраны измеряют в ячейке с мешалкой для определения проницаемости ультратонких мембран, функционирующей под давлением азота от 5 до 6 бар. При определенном давлении измеряют поток пермеата в единицу времени. Проницаемость вычисляют по следующей формуле:

где Р - проницаемость, л·м-2·ч-1·бар-1,

ν - объемный расход, л·ч-1,

Δp - разность давлений между стороной подачи жидкости и стороной перметата, бар,

A - поверхность фильтрования, м2.

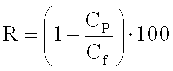

Удерживание R определяют по следующей формуле:

где R - удерживание, %,

CP - концентрация растворенного вещества в пермеате,

Cf - концентрация растворенного вещества в исходной жидкости.

Удерживание R, составляющее 100%, означает, что мембрана полностью задерживает растворенное вещество, в то время как R, составляющее 0%, означает полное пропускание растворенного вещества.

Проблема наблюдаемого при получении порошкообразного полимера Р84 снижения молекулярной массы согласно изобретению решается благодаря тому, что полимер после полимеризации не выделяют из его раствора в апротонном диполярном растворителе в виде твердого вещества, в частности в виде сухого твердого вещества, прежде всего в виде сухого порошка, а используют образующийся при полимеризации раствор непосредственно для изготовления мембран.

Процесс изготовления мембран согласно изобретению включает следующие стадии:

a) полимеризацию,

b) приготовление литьевого раствора,

c) изготовление мембраны.

Полимеризация

Синтез полиимидов осуществляют путем поликонденсации ангидрида ароматической тетракарбоновой кислоты с ароматическим диизоциана-том, которая сопровождается выделением свободного диоксида углерода. Ниже приведены предпочтительно используемые исходные вещества и их комбинации:

диангидриды:

диангидрид 3,4,3′4′-бензофенонтетракарбоновой кислоты, диангидрид 1,2,4,5-бензолтетракарбоновой кислоты, диангидрид 3,4,3′4′-дифенил-тетракарбоновой кислоты, диангидрид оксидифталевой кислоты, диангидрид сульфонилдифталевой кислоты и диангидрид 1,1,1,3,3,3-гексафтор-2,2-пропилидендифталевой кислоты.

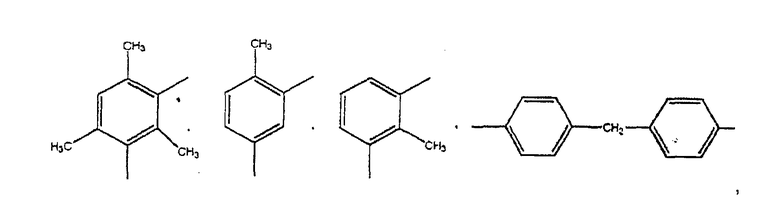

диизоцианаты:

2,4-толилендиизоцианат, 2,6-толилендиизоцианат, 4,4′-метилендифенил-диизоцианат, 2,4,6-триметил-1,3-фенилендиизоцианат и 2,3,4,5-тетра-метил-1,4-фенилендиизоцианат.

Полимеризацию осуществляют в апротонном диполярном растворителе. Предпочтительными растворителями (без ограничения указанным ниже перечнем) являются диметилформамид, диметилацетамид, N-метил-пирролидон, N-этилпирролидон и сульфолан, которые используют по отдельности или в виде смесей.

При этом ароматический диангидрид или смеси ароматических диангидридов растворяют в апротонном диполярном растворителе, получая раствор концентрацией от 10 до 40% мас., предпочтительно от 18 до 32% мас., особенно предпочтительно от 22 до 28% мас., который нагревают до температуры от 50 до 150°C, предпочтительно от 70 до 120°C, особенно предпочтительно от 80 до 100°C. К указанному раствору добавляют от 0,01 до 5% мас., предпочтительно от 0,05 до 1% мас., особенно предпочтительно от 0,1 до 0,3% мас., основного катализатора. Пригодными катализаторами (без ограничения указанными ниже перечнями) являются:

- гидроксиды, метилаты, этаноляты, карбонаты или фосфаты щелочных или щелочноземельных металлов, например, такие как гидроксид натрия, гидроксид калия, метилат натрия, метилат калия, этилат натрия, этилат калия, карбонат натрия, гидрокарбонат натрия, карбонат калия, гидрокарбонат калия, фосфат калия, гидрофосфат калия или дигидрофосфат калия,

- третичные амины например, такие как триметиламин, триэтиламин, трипропиламин, диазабициклоундекан, диазабициклооктан или диметиламинопиридин.

Затем в течение промежутка времени от 1 до 25 часов, предпочтительно от 3 до 15 часов, особенно предпочтительно от 5 до 10 часов, дозируют диизоцианат.

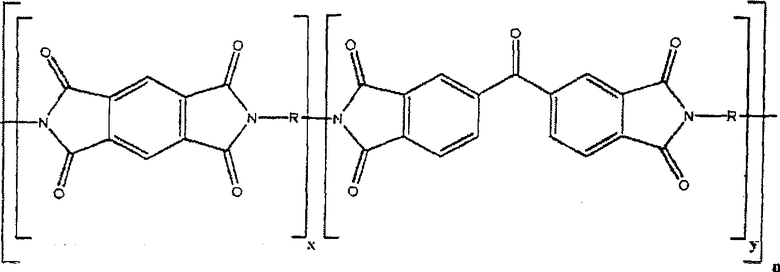

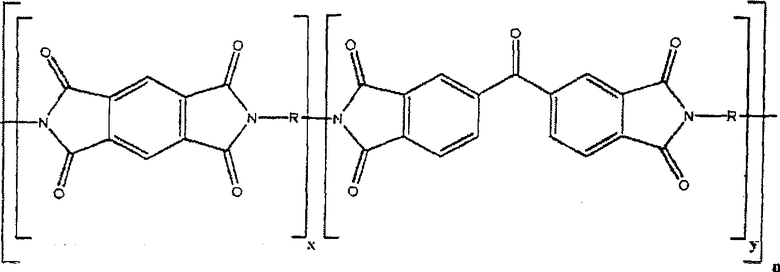

В особенно предпочтительном варианте получают полиимиды, которые имеют следующую структуру:

,

,

причем

R означает остаток, выбранный из группы, включающей:

,

,  ,

,  ,

,  ,

,

x и y означают мольные доли соответствующих структурных единиц, и

0<x<0,5 и 1>y>0,5.

Образуется прозрачный раствор полимера от золотистого до темно-коричневого цвета, вязкость которого может находиться в диапазоне от 1 и 300 Па·с, предпочтительно от 20 до 150 Па·с, особенно предпочтительно от 40 до 90 Па·с. Молекулярная масса Мр полученного полимера превышает 100000 г·моль, а следовательно, существенно отличается от молекулярной массы порошкообразного полиимида, в частности, полимера Р84.

Предлагаемый в изобретении полиимид после синтеза находится в виде раствора в апротонном диполярном растворителе. В указанном растворе отсутствуют какие-либо вредные сопутствующие вещества или побочные продукты. Указанный раствор обладает очень высокой вязкостью и пригоден для изготовления мембран. Отказ от выполнения операций осаждения полимера и последующего повторного растворения последнего в том же растворителе является целесообразным и с экономической точки зрения. Таким образом, указанный раствор непосредственно используют для приготовления литьевого раствора без промежуточного выделения полимера и предпочтительно также без дополнительной обработки.

Приготовление литьевого раствора

Раствор образующегося при поликонденсации полимера, содержание твердого вещества в котором составляет от 22 до 28% мас., можно без дополнительной обработки использовать для приготовления литьевого раствора.

Предлагаемые в изобретении литьевые растворы обладают следующими свойствами:

- достаточно высокой вязкостью, необходимой для изготовления плоских мембран и мембран из полых волокон,

- возможным присутствием добавок, использование которых позволяет предотвращать образование крупных полостей (макрополостей) в мембранах,

- возможным присутствием летучих растворителей, использование которых позволяет формировать поверхности с необходимым размером пор.

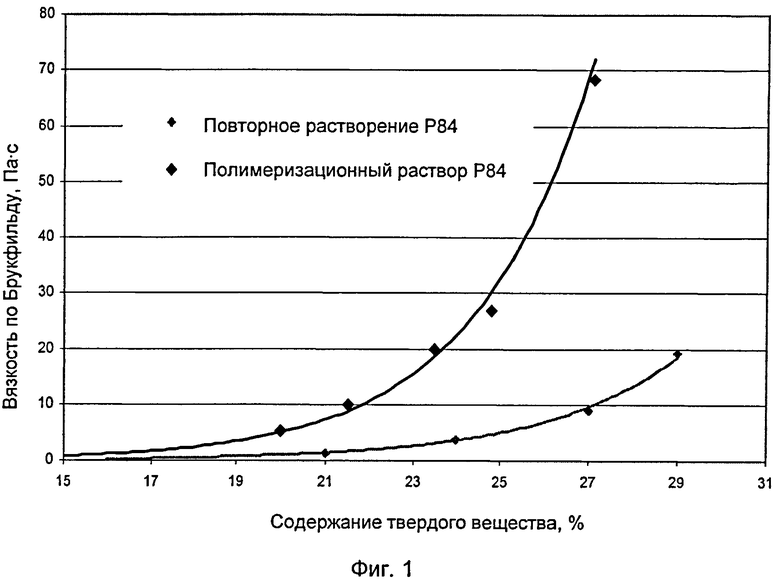

Идеальной вязкости литьевого раствора соответствует точка на кривой зависимости вязкости от содержания твердого вещества, в которой наблюдается так называемое «переплетение полимерных цепей». В указанной точке линейный характер зависимости вязкости от содержания твердого вещества изменяется на экспоненциальный характер. Положение указанной точки чрезвычайно сильно зависит также от молекулярной массы соответствующего полимера. Чем выше последняя, тем при более низком содержании твердого вещества возникает эффект переплетения полимерных цепей.

Литьевые растворы, которые могут быть приготовлены в соответствии с предлагаемым в изобретении способом, существенно отличаются от литьевых растворов уровня техники по вязкости, а также молекулярной массе и молекулярно-массовому распределению соответствующих полиимидов. Литьевые растворы, которые могут быть приготовлены в соответствии с предлагаемым в изобретении способом, характеризуются высокой вязкостью в сочетании с высокой молекулярной массой и узким молекулярно-массовым распределением полиимида. Таким образом, предлагаемый в изобретении способ позволяет изготавливать мембраны, которые обладают отличными механическими свойствами.

Известные из уровня техники способы изготовления мембран, предусматривающие растворение порошкообразных полиимидов и последующую дополнительную обработку с целью повышения молекулярной массы, не позволяют получать литьевые растворы с комбинацией свойств, сопоставимой с литьевыми растворами согласно настоящему изобретению.

Кроме того, в соответствии с предлагаемым в изобретении способом можно использовать добавки. Изменение количества добавок позволяет варьировать содержание твердого вещества и, соответственно, смещать положение точки переплетения полимерных цепей. Положение точки переплетения полимерных цепей согласно изобретению можно изменять также путем варьирования достигаемой в процессе полимеризации молекулярной массы полиимида.

В случае если концентрация литьевого раствора сильно отличается от концентрации, при которой происходит разделение фаз, вследствие происходящего при изготовлении мембран обращения фаз между растворителем и нерастворителем возникает весьма значительный градиент, в результате чего получают мембраны, которые содержат крупные полости. Наличие подобных полостей, называемых также макрополостями, обусловливает снижение стойкости мембран к воздействию давления в процессе их эксплуатации и ограничивает сферу возможного применения мембран, например, очисткой природного газа. Образование макрополостей может быть предотвращено благодаря добавлению нерастворителей. Для этой цели можно использовать следующие смешивающиеся с водой растворители или смеси растворителей.

Приведенный ниже перечень служит лишь в качестве примера возможных растворителей, причем специалисты могут подобрать также растворители других типов:

- спирты, например, такие как метанол, этанол, изопропанол, пропанол, бутанол, бутандиол, этиленгликоль, глицерин, гамма-бутиролактон или их смеси,

- вода,

- кетоны, например, такие как ацетон или бутанон.

Для изготовления обладающих определенной поверхностью мембран в принципе можно использовать несколько методов: так, например, в случае изготовления мембран для разделения газов, а также нанофильтрационных и ультрафильтрационных мембран, чрезвычайно тонкие селективные слои могут быть получены не только благодаря использованию технологии замедленного расслаивания, но и путем выпаривания летучих сорастворителей. Степень выпаривания, а следовательно, размер пор определяются типом летучего растворителя, его концентрацией, длительностью процесса выпаривания, температурой литьевого раствора, а также объемом и температурой окружающих газов в зоне выпаривания.

Пригодными являются летучие растворители, которые должны смешиваться с водой, например, такие как ацетон, тетрагидрофуран, метанол, этанол, пропанол, изопропанол, диоксан или диэтиловый эфир.

Приготовление литьевого раствора предпочтительно осуществляют путем добавления смеси добавок или последовательного добавления отдельных добавок, в число которых входят и поробразователи, предпочтительно поливинилпирролидинон. При этом добавки медленно дозируют в смесь при перемешивании. Дозирование добавок предпочтительно осуществляют в течение промежутка времени, составляющего от 10 минут до 3 часов, особенно предпочтительно от 30 минут до 2 часов. При добавлении сорастворителя в месте его непосредственного дозирования происходит частичное осаждение полиимида. Однако твердые вещества в течение нескольких минут вновь полностью переходят в раствор. С целью удаления вредных сопутствующих веществ, присутствие которых может приводить к дефектам поверхности мембраны, полученный прозрачный раствор фильтруют, пропуская через стальной сетчатый фильтр с размером ячеек 15 микрон.

После фильтрования раствор в течение двух дней выдерживают при 50°C в герметично закрытом резервуаре с целью освобождения от воздушных пузырьков, соответственно дегазации.

Изготовление полых волокон

Дегазированный, фильтрованный и смешанный с добавками раствор полиимида термостатируют предпочтительно при температуре от 20 до 100°C, особенно предпочтительно от 30 до 70°C. Посредством шестеренчатого насоса раствор нагнетают в наружный канал двухканальной прядильной фильеры. Наружный диаметр указанной фильеры составляет 600 мкм, ее внутренний диаметр составляет 160 мкм, а производительность шестеренчатого насоса находится в диапазоне от 1,3 до 13,5 мл/мин. Во внутренний канал двухканальной прядильной фильеры нагнетают жидкую смесь воды с апротонным диполярным растворителем или смесью нескольких апротонных диполярных растворителей.

В качестве растворителя без ограничения приведенным ниже перечнем можно использовать, в частности, диметилформамид, диметилацетамид, N-метилпирролидон, N-этилпирролидон, сульфолан или диметилсульфоксид.

Смесь воды с растворителем содержит от 10 до 95% мас., растворителя и от 90 до 5% мас., воды, предпочтительно от 30 до 90% мас., растворителя и от 70 до 10% мас., воды, особенно предпочтительно от 50 до 80% мас., растворителя и от 50 до 20% мас. воды. Производительность соответствующего насоса составляет от 0,2 до 10 мл/мин.

Сформированные полые волокна направляют в трубу, через которую пропускают сухой термостатированный газ. Пригодными газами являются азот, воздух, аргон, гелий, диоксид углерода, метан или другие технические инертные газы. Устанавливаемая посредством теплообменника температура газа предпочтительно составляет от 20 до 250°С, особенно предпочтительно от 30 до 150°С, еще более предпочтительно от 40 до 120°С.

Скорость пропускания газа через трубу предпочтительно составляет от 0,1 и 10 м/мин, особенно предпочтительно от 0,5 и 5 м/мин, еще более предпочтительно от 1 до 3 м/мин. Длина пути, который при этом проходят полые волокна, а следовательно, длина трубы предпочтительно составляет от 5 см до одного метра, особенно предпочтительно от 10 и 50 см. Кондиционированные указанным образом волокна погружают в водяную баню (прядильную ванну с водой), в которой происходит коагуляция полимерной массы и формирование мембраны. Температура водяной бани предпочтительно составляет от 1 до 60°С, особенно предпочтительно от 5 до 30°С, еще более предпочтительно от 8 до 16°С.

Концентрация апротонных диполярных растворителей, а также других растворителей, например, таких как диметилформамид, диметилацетамид, N-метилпирролидон, N-этилпирролидон, сульфолан, диметилсульфоксид, тетрагидрофуран, диоксан, изопропанол, этанол или глицерин (без ограничения указанным перечнем) в осадительной ванне составляет от 0,01 до 20% мас., предпочтительно от 0,1% мас. до 10% мас., особенно предпочтительно от 0,2 до 1% мас.

Скорость сматывания полых волокон составляет от 2 до 100 м/мин, предпочтительно от 10 до 50 м/мин, особенно предпочтительно от 20 до 40 м/мин. Волокна сматывают на шпулю и промывают в воде до содержания остаточного растворителя менее 1%. Затем осуществляют обработку волокон в этаноле и гексане. После этого волокна подвергают сушке, температура которой предпочтительно находится в интервале от комнатной температуры до 150°С, особенно предпочтительно от 50 до 100°С. Получают волокна с наружным диаметром от 100 до 1000 мкм, предпочтительно от 200 до 700 мкм, особенно предпочтительно от 250 до 400 микрон.

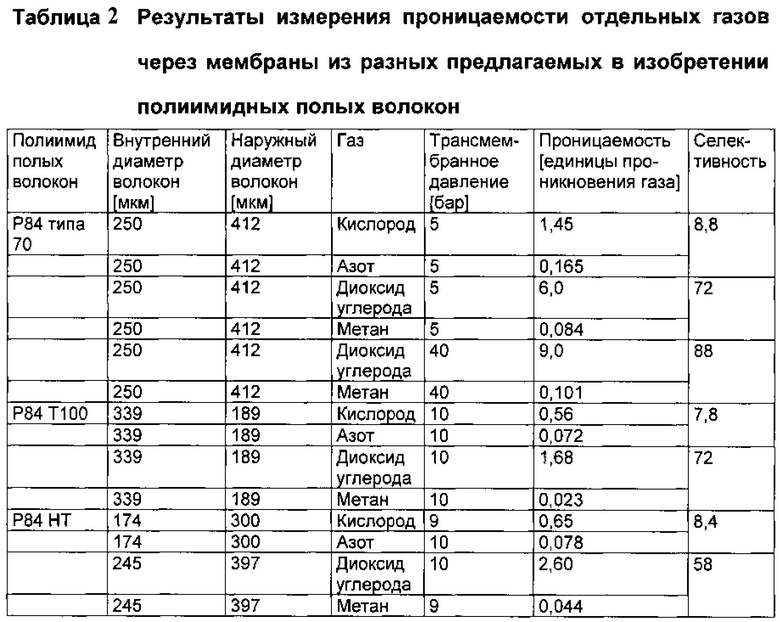

Таким образом, предлагаемым в изобретении способом изготавливают мембраны из полых полиимидных волокон, которые обладают высокой способностью разделять различные газы, в том числе для разделения метана и диоксида углерода, для разделения кислорода и азота, для выделения водорода из технологических газов и/или для выделения водяного пара из газов или газовых смесей. Соответствующие данные для разных полимеров и газов приведены в таблице 2.

Следует отметить, что мембраны из указанных в таблице 2 полых волокон отличаются высокой селективностью, пропуская лишь незначительные количества метана, что относится также к высоким парциальным давлениям диоксида углерода, а следовательно, практически не подвержены пластифицированию. Подобным свойством должны обладать мембраны, используемые для переработки находящихся под высоким давлением высокосернистых газов с повышенным содержанием диоксида углерода, например, для переработки сырого природного газа или сырого биогаза.

Кроме того, мембраны из полых волокон можно сшивать аминами. При необходимости реализуемое сшивание полых волокон выполняют непосредственно после стадии промывки. С этой целью мембрану из полых волокон пропускают через ванну, которая содержит амин по меньшей мере с двумя аминогруппами в молекуле, например, такой как диамин, триамин, тетраамин или полиамин. Амин может быть первичным или вторичным, или молекула амина может одновременно содержать первичные, вторичные и третичные аминогруппы. В качестве амина можно использовать алифатические, ароматические или смешанные алифатические/ароматические амины. Пригодными являются также амины на основе кремния. Примерами пригодных алифатических диаминов без ограничения приведенным ниже перечнем являются, в частности, диаминоэтан, диаминопропан, диаминобутан, диаминопентан, диаминогексан, диаминогептан, диаминооктан, диаминодекан или содержащие две аминогруппы производные разветвленных или циклических алифатических соединений (например, цис-1,4-циклогексана или транс-1,4-циклогексана) и соединений с более длинными цепями.

Пригодными ароматическими соединениями без ограничения приведенным ниже перечнем являются, в частности, п-фенилендиамины, м-фенилендиамины, 2,4-толилендиамины, 2,6-толилендиамины и 4,4′-диамино-дифенилоксид.

Примерами пригодных смешанных алифатических/ароматических аминов являются, в частности, замещенные аминоалкилом ароматические соединения, например, такие как п-бис(аминометил)бензол, и не только они.

Пригодными аминами на основе кремния являются, в частности, бис-(аминоалкил)силоксаны с различной длиной цепи, и не только эти амины.

Представителями пригодных полифункциональных аминов без ограничения приведенным ниже перечнем являются, в частности, олигополиэтиленимины или полиэтиленимины с различной молекулярной массой (400 до 200000 г/моль), N,N′,N″-триметилбис(гексаметилен)-триамин или бис(6-аминогексил)амин.

Сшивание осуществляют путем полного погружения мембраны из полых волокон в раствор соответствующего диамина в воде или смеси воды со смешивающимися с водой растворителями или другими растворителями, которые не оказывают влияния на структуру мембраны и способны растворять соответствующие амины, соответственно путем непрерывного пропускания мембраны из полых волокон через указанный раствор. Для этой цели без ограничения приведенным ниже перечнем пригодны следующие растворители:

- спирты, например, такие как метанол, этанол, изопропанол, пропанол, бутанол, бутандиол или глицерин,

- простые эфиры, например, такие как диэтиловый эфир, тетрагидрофуран, диоксан, полиэтиленгликоли или простые эфиры полиэтиленгликолей,

- апротонные диполярные растворители, например, такие как диметилформамид, диметилацетамид, N-метилпирролидон, N-этил-пирролидон, тетраметилкарбамид, диметилсульфоксид или сульфолан,

- кетоны, например, такие как ацетон или метилэтилкетон,

- другие соединения, такие как этилацетат, дихлорметан, хлороформ, толуол, ксилол, а также алифатические или циклоалифатические соединения, в частности гексан, гептан или циклогексан.

Концентрация диаминов в используемом для сшивания растворе составляет от 0,01 до 50% мас., предпочтительно 0,01 до 10% мас., более предпочтительно от 0,1 до 10% мас., особенно предпочтительно от 0,2 до 1% мас.

Температура используемого для сшивания раствора составляет от 1 до 100°С, предпочтительно от 10 до 70°С, особенно предпочтительно от 20 до 50°С.

Время пребывания мембраны в используемом для сшивания растворе составляет от 10 секунд до 16 часов, предпочтительно от 10 секунд до 10 часов, более предпочтительно от 30 секунд до 30 минут, особенно предпочтительно от 1 до 5 минут.

Для удаления остаточного амина мембрану промывают водой. Температура воды в используемой для промывки ванне составляет от 10 до 90°С, предпочтительно от 20 до 60°С. Время пребывания мембраны в используемой для промывки ванне составляет от 1 до 200 минут, предпочтительно от 2 до 50 минут, особенно предпочтительно от 3 до 10 минут.

Подвергнутые сшиванию полые волокна отличаются отсутствием растворимости в обычных органических растворителях, например, таких как диметилформамид, диметилацетамид, N-метилпирролидон, N-этилпирролидон, тетраметилкарбамид, диметилсульфоксид, сульфолан, ацетон, метилэтилкетон, диэтиловый эфир, тетрагидрофуран, диоксан, этилацетат, дихлорметан, хлороформ, толуол, ксилол, гексан, гептан или циклогексан, причем данный перечень не ограничивается указанными растворителями. Благодаря этому мембраны из подобных полых волокон можно использовать для нано-, ультра- или микрофильтрования в органических растворителях.

Изготовление плоских мембран

Смешанный с добавками и дегазированный раствор выливают в ракельное устройство установки для производства плоских мембран, избегая образования газовых пузырьков. Ширина ракли может составлять до 1,2 м. Ниже ракли со скоростью от 0,1 до 10 м/мин, предпочтительно от 1 до 5 м/мин перемещается используемый в качестве основы каландрированный нетканый материал из полимерных волокон, предпочтительно (но не только) из полиимида, полипропилена, полиамида, сложного полиэфира, полиэтилентерефталата или полифениленсульфида. Толщина нетканого материала составляет от 30 до 300 микрон, предпочтительно от 100 до 200 микрон. Масса нетканого материала, отнесенная к единице площади, составляет от 20 и 300 г/м2, предпочтительно от 50 до 150 г/м2. Зазор между раклей и нетканым материалом составляет от 100 до 800 микрон, предпочтительно от 200 до 400 микрон. Снабженный покрытием нетканый материал поступает в канал, через который противотоком пропускают газ. К пригодным газам относятся, в частности, но не исключительно, сухой воздух, азот, аргон или гелий. Скорость газового потока, который обдувает снабженный покрытием нетканый материал, варьируют в интервале от 100 до 5000 м/ч, предпочтительно от 200 до 1000 м/ч, в то время как температура газа может составлять от 10 до 150°С, предпочтительно от 15 до 90°С. Затем снабженный покрытием нетканый материал поступает в осадительную ванну, в которой происходит коагуляция полимера и формирование целевой мембраны. Осадительная ванна состоит из воды или смеси воды с одним или несколькими смешивающимися с водой растворителями.

Пригодными являются следующие растворители:

- спирты, например, такие как метанол, этанол, изопропанол, пропанол, бутанол, бутандиол или глицерин,

- простые эфиры, например, такие как диэтиловый эфир, тетрагидрофуран, диоксан, полиэтиленгликоли или простые эфиры полиэтиленгликолей,

- апротонные диполярные растворители, например, такие как диметилформамид, диметилацетамид, N-метилпирролидон, N-этилпирролидон, тетраметилкарбамид, диметилсульфоксид или сульфолан,

- кетоны, например, такие как ацетон или метилэтилкетон.

Температура осадительной ванны составляет от 1 до 90°C, предпочтительно от 10 до 50°C. По истечении кратковременного пребывания в ванне от 10 секунд до 10 минут, предпочтительно от 1 до 5 минут, находящуюся во влажном состоянии мембрану сматывают.

С целью удаления остаточного растворителя мембрану промывают водой. Температура воды в используемой для промывки ванне составляет от 10 до 90°C, предпочтительно от 20 до 60°C. Время пребывания мембраны в используемой для промывки ванне составляет от 1 до 200 минут, предпочтительно от 2 до 50 минут, особенно предпочтительно от 3 до 10 минут.

При необходимости реализуемое сшивание мембран осуществляют непосредственно по завершении стадии промывки. С этой целью мембрану пропускают через ванну, которая содержит амин по меньшей мере с двумя аминогруппами в молекуле, например, такой как диамин, триамин, тетраамин или полиамин. Амин может быть первичным или вторичным, или молекула амина может одновременно содержать первичные, вторичные и третичные аминогруппы. В качестве амина можно использовать алифатические, ароматические или смешанные алифатические/ароматические амины. Пригодными являются также амины на основе кремния.

Примерами пригодных алифатических диаминов без ограничения приведенным ниже перечнем являются, в частности, диаминоэтан, диаминопропан, диаминобутан, диаминопентан, диаминогексан, диаминогептан, диаминооктан, диаминодекан, диаминододекан или содержащие две аминогруппы производные разветвленных или циклических алифатических соединений (например, цис-1,4-циклогексана или транс-1,4-циклогексана) и соединений с более длинными цепями.

Пригодными ароматическими соединениями без ограничения приведенным ниже перечнем являются, в частности, п-фенилендиамины, м-фенилендиамины, 2,4-толилендиамины, 2,6-толилендиамины и 4,4′-диамино-дифенилоксид.

Примерами пригодных смешанных алифатических/ароматических аминов являются, в частности, замещенные аминоалкилом ароматические соединения, например, такие как п-бис(аминометил)бензол, и не только они.

Пригодными аминами на основе кремния являются, в частности, бис-(аминоалкил)силоксаны с различной длиной цепи, и не только эти амины. Представителями пригодных полифункциональных аминов без ограничения приведенным ниже перечнем являются, в частности, олигополиэтиленимины или полиэтиленимины с различной молекулярной массой (от 400 до 200000 г/моль), N,N′,N″-триметилбис(гексаметилен)-триамин или бис(6-аминогексил)амин.

Сшивание осуществляют путем полного погружения мембраны в раствор соответствующего диамина в воде или смеси воды со смешивающимися с водой растворителями или другими растворителями, которые не оказывают влияния на структуру мембраны и способны растворять соответствующие амины.

Для этой цели (без ограничения приведенным ниже перечнем) пригодны следующие растворители:

- спирты, например, такие как метанол, этанол, изопропанол, пропанол, бутанол, бутандиол или глицерин,

- простые эфиры, например, такие как диэтиловый эфир, тетрагидрофуран, диоксан, полиэтиленгликоли или простые эфиры полиэтиленгликолей,

- апротонные диполярные растворители, например, такие как диметилформамид, диметилацетамид, N-метилпирролидон, N-этилпирролидон, тетраметилкарбамид, диметилсульфоксид или сульфолан,

- кетоны, например, такие как ацетон или метилэтилкетон,

- другие соединения, такие как этилацетат, дихлорметан, хлороформ, толуол, ксилол, а также алифатические или циклоалифатические соединения, в частности гексан, гептан или циклогексан.

Концентрация диаминов, температура используемого для сшивания раствора, время пребывания и реализация стадии промывки аналогичны приведенным выше параметрам и методам сшивания полых волокон.

После операции промывки, соответственно сшивания, выполняют пропитку мембраны, которая обеспечивает консервацию пор в процессе последующей сушки. Пропитку мембраны осуществляют путем ее погружения в смесь воды со смешивающимся с водой высококипящим соединением.

К пригодным соединениям подобного типа без ограничения приведенным ниже перечнем относятся, например, глицерин, полиэтиленгликоли с разной длиной цепи, используемые в виде смеси или по отдельности, простые диалкиловые эфиры полиэтиленгликолей с варьируемой длиной цепи, используемые в виде смеси или по отдельности, в частности соответствующие метиловые или этиловые эфиры, а также одноатомные или двухатомные спирты с температурой кипения выше 200°C, например, такие как деканол, 1,4-бутандиол или 1,6-гександиол.

Содержание высококипящих соединений в воде составляет от 5 до 95%, предпочтительно от 25 до 75% мас. Температура используемого для пропитки раствора составляет от 1 до 100°C, предпочтительно от 10 до 70°C, особенно предпочтительно от 20 до 50°C.

Время пребывания мембраны в пропиточном растворе составляет от 10 секунд до 10 часов, предпочтительно от 1 до 60 минут, особенно предпочтительно от 2 до 10 минут.

После пропитки осуществляют сушку мембраны. Сушку можно выполнять в атмосфере окружающего воздуха или в непрерывном режиме в конвекционной сушилке. Температура сушки составляет от 20 до 200°C, предпочтительно от 50 до 120°C. Длительность сушка составляет от 10 секунд до 10 часов, предпочтительно от 1 до 60 минут, особенно предпочтительно от 2 до 10 минут. Подвергнутую сушке готовую мембрану сматывают, после чего ее можно перерабатывать в навитые в спираль элементы или пакеты.

Таким образом, предлагаемые в изобретении плоские мембраны и мембраны из полых волокон отличаются тем, что они содержат полиимид, который обладает молекулярной массой Мр более 100000 г·моль-1, предпочтительно от 110000 до 200000 г·моль-1, особенно предпочтительно от 120000 до 170000 г·моль-1, и полидисперсностью в диапазоне от 1,7 до 2,3, предпочтительно от 1,8 до 2,1. При этом молекулярной массе Мр соответствует максимум на кривой молекулярно-массового распределения, определяемого при калибровке относительно полистирольного стандарта в растворе бромида лития в диметилформамиде концентрацией 0,01 моль/л.

Высокая молекулярная масса способствует улучшению механических свойств мембраны в отношении прочности и вязкости. Подобные свойства прежде всего необходимы в случае эксплуатации мембран при высоких давлениях. Так, например, плоские мембраны должны выдерживать давление эксплуатации в области по меньшей мере 40 бар, в то время как некоторые мембраны из полых волокон при их использовании для обработки природного газа подвергаются воздействию давлений, превышающих 100 бар.

Кроме того, высокая молекулярная масса предпочтительна в том случае, если необходимо, чтобы литьевые растворы обладали достаточно высокой вязкостью также при умеренном содержании твердых веществ. Литьевые растворы должны обладать определенной вязкостью, чтобы их можно было в стабильных условиях перерабатывать в мембраны и полые волокна, а следовательно, формировать плотные и селективные поверхностные слои.

Примеры получения

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения и не ограничивают его объема.

Получение растворов полиимида

Пример 1. Получение раствора полиимида Р84 типа 70 в диметилацетамиде

В стеклянный реактор объемом 3 литра, снабженный мешалкой и обратным холодильником, загружают 1622 г безводного диметилацетамида. Затем в загруженном диметилацетамиде растворяют 456,4 г диангидрида 3,3′,4,4′-бензофенонтетракарбоновой кислоты, и полученный реактор нагревают до 90°C. К полученному раствору добавляют 0,45 г гидроксида натрия. В реактор в течение нескольких часов в атмосфере азота дозируют 266,8 г смеси, состоящей из 64% 2,4-толилендиизоцианата, 16% 2,6-толилендиизоцианата и 20% 4,4′-диизоцианатодифенилметана. При этом в качестве побочного продукта выделяется диоксид углерода, и непосредственно в растворе образуется полиимид.

Получают высоковязкий раствор золотистого цвета с содержанием твердого вещества 25% и вязкостью 49 Па·с.

Определение молекулярной массы полимера методом гель-проникающей хроматографии приводит к следующим результатам: Mn 80600 г·моль-1, Мр 139600 г·моль-1, Mw 170000 г·моль-1, полидисперсность 2,11.

Пример 2. Получение раствора полиимида Р84 типа 70 в диметилформамиде

В стеклянный реактор объемом 3 литра, снабженный мешалкой и обратным холодильником, загружают 1622 г безводного диметилформамида. Затем в загруженном диметилформамиде растворяют 456,4 г диангидрида 3,3′,4,4′-бензофенонтетракарбоновой кислоты, и реактор, нагревают до 90°C. К полученному раствору добавляют 0,45 г гидроксида натрия. В реактор в течение нескольких часов в атмосфере азота дозируют 266,8 г смеси, состоящей из 64% 2,4-толилендиизоцианата, 16% 2,6-толилен-диизоцианата и 20% 4,4′-диизоцианатодифенилметана. При этом в качестве побочного продукта выделяется диоксид углерода, и непосредственно в растворе образуется полиимид.

Получают высоковязкий раствор золотистого цвета с содержанием твердого вещества 27% и вязкостью 48 Па·с. Определение молекулярной массы полимера методом гель-проникающей хроматографии приводит к следующим результатам: Mn 76600 г·моль-1, Мр 130500 г·моль-1, Mw 146200 г·моль-1, полидисперсность 1,91.

Пример 3. Получение раствора полиимида Р84 типа 70 в N-метилпирролидоне

В стеклянный реактор объемом 3 литра, снабженный мешалкой и обратным холодильником, загружают 1800 г безводного N-метилпирролидона. Затем в загруженном N-метилпирролидоне растворяют 456,4 г диангидрида 3,3′4,4′-бензофенонтетракарбоновой кислоты, и реактор нагревают до 90°C. К полученному раствору добавляют 0,45 г гидроксида натрия. В реактор в течение нескольких часов в атмосфере азота дозируют 266,8 г смеси, состоящей из 64% 2,4-толилендиизоцианата, 16% 2,6-толилен-диизоцианата и 20% 4,4′-диизоцианатодифенилметана. При этом в качестве побочного продукта выделяется диоксид углерода, и непосредственно в растворе образуется полиимид.

Получают высоковязкий раствор золотистого цвета с содержанием твердого вещества 25% и вязкостью 45 Па·с.

Определение молекулярной массы полимера методом гель-проникающей хроматографии приводит к следующим результатам: Mn 65700 г·моль-1, Мр 107200 г·моль-1, Mw 147000 г·моль-1, полидисперсность 2,24.

Пример 4. Получение раствора полиимида Р84 типа 70 в N-этилпирролидоне

В стеклянный реактор объемом 3 литра, снабженный мешалкой и обратным холодильником, загружают 1622 г безводного N-этилпирролидона. Затем в загруженном N-этилпирролидоне растворяют 456,4 г диангидрида 3,3′,4,4′-бензофенонтетракарбоновой кислоты и реактор нагревают до 90°C. К полученному раствору добавляют 0,45 г гидроксида натрия. В реактор в течение нескольких часов в атмосфере азота дозируют 266,8 г смеси, состоящей из 64% 2,4-толилендиизоцианата, 16% 2,6-толилендиизоцианата и 20% 4,4′-диизоцианатодифенилметана. При этом в качестве побочного продукта выделяется диоксид углерода, и непосредственно в растворе образуется полиимид.

Получают высоковязкий раствор золотистого цвета с содержанием твердого вещества 27% и вязкостью 87 Па·с.

Определение молекулярной массы полимера методом гель-проникающей хроматографии приводит к следующим результатам: Mn 64600 г·моль-1, Мр 105200 г·моль-1, Mw 144700 г·моль-1, полидисперсность 2,24.

Пример 5. Получение раствора полиимида Р84 Т100 в диметилформамиде

В стеклянный реактор объемом 3 литра, снабженный мешалкой и обратным холодильником, загружают 1800 г безводного диметилформамида.

Затем в загруженном диметилформамиде растворяют 473,6 г диангидрида 3,3′,4,4′-бензофенонтетракарбоновой кислоты и реактор нагревают до 90°C. К полученному раствору добавляют 1,8 г диазабициклооктана. В реактор в течение нескольких часов в атмосфере азота дозируют 254,4 г 2,4-толилендиизоцианата. При этом в качестве побочного продукта выделяется диоксид углерода, и непосредственно в растворе образуется полиимид.

Получают высоковязкий раствор золотистого цвета с содержанием твердого вещества 25% и вязкостью 59 Па·с.

Определение молекулярной массы полимера методом гель-проникающей хроматографии приводит к следующим результатам: Mn 82100 г·моль-1, Мр 151500 г·моль-1, Mw 181900 г·моль-1, полидисперсность 2,21.

Пример 6. Получение раствора полиимида Р84 Т80 в диметилформамиде

В стеклянный реактор объемом 3 литра, снабженный мешалкой и обратным холодильником, загружают 1622 г безводного диметилформамида. Затем в загруженном диметилформамиде растворяют 473,6 г диангидрида 3,3′,4,4′-бензофенонтетракарбоновой кислоты, и реактор нагревают до 90°C. К полученному раствору добавляют 1,8 г диазабициклооктана. В реактор в течение нескольких часов в атмосфере азота дозируют 254,4 г смеси, состоящей из 80% 2,4-толилендиизоцианата и 20% 2,6-толилендиизоцианата. При этом в качестве побочного продукта выделяется диоксид углерода, и непосредственно в растворе образуется полиимид.

Получают высоковязкий раствор золотистого цвета с содержанием твердого вещества 27% и вязкостью 108 Па·с.

Определение молекулярной массы полимера методом гель-проникающей хроматографии приводит к следующим результатам: Mn 83800 г·моль-1, Мр 152300 г·моль-1, Mw 173800 г·моль-1, полидисперсность 2,07.

Пример 7. Получение раствора полиимида Р84 НТ в диметилформамиде

В стеклянный реактор объемом 3 литра, снабженный мешалкой и обратным холодильником, загружают 1800 г безводного диметилформамида. Затем в загруженном диметилформамиде растворяют 316,4 г диангидрида 3.3′,4,4′-бензофенонтетракарбоновой кислоты и 142,8 г диангидрида пиро-меллитовой кислоты, и реактор нагревают до 90°C. К полученному раствору добавляют 1,8 г диазабициклооктана. В реактор в течение нескольких часов в атмосфере азота дозируют 283,4 г смеси, состоящей из 80% 2,4-толилендиизоцианата и 20% 2,6-толилендиизоцианата. При этом в качестве побочного продукта выделяется диоксид углерода, и непосредственно в растворе образуется полиимид.

Получают высоковязкий раствор золотистого цвета с содержанием твердого вещества 27% и вязкостью 70 Па·с.

Определение молекулярной массы полимера методом гель-проникающей хроматографии приводит к следующим результатам: Mn 75500 г·моль-1, Мр 122200 г·моль-1, Mw 150900 г·моль-1, полидисперсность 2,00.

Пример 8. Получение раствора полиимида Р84 MDI в диметилформамиде

В стеклянный реактор объемом 3 литра, снабженный мешалкой и обратным холодильником, загружают 1500 г безводного диметилформамида. Затем в загруженном диметилформамиде растворяют 369,2 г диангидрида 3,3′,4,4′-бензофенонтетракарбоновой кислоты, и реактор нагревают до 90°C. К полученному раствору добавляют 1,5 г диазабициклооктана. В реактор в течение нескольких часов в атмосфере азота дозируют 222,3 г 2,4,6-триметил-1,3-фенилендиизоцианата. При этом в качестве побочного продукта выделяется диоксид углерода, и непосредственно в растворе образуется полиимид.

Получают светло-желтый вязкий раствор с содержанием твердого вещества 25% и вязкостью 5 Па·с.

Определение молекулярной массы полимера методом гель-проникающей хроматографии приводит к следующим результатам: Mn 55200 г·моль-1, Мр 95000 г·моль-1, Mw 112000 г·моль-1, полидисперсность 2,03.

Изготовление пленок и их собственная газопроницаемость

Неразбавленные полимеризационные растворы фильтруют через металлический сетчатый фильтр с размером ячеек 15 микрон. Для изготовления пленок используют снабженное раклей устройство Elcometer 4340 (фирма Elcometer). Растворы полимера посредством ракли наносят на стеклянные пластины, причем зазор между раклей и пластиной составляет 250 микрон. Растворитель выпаривают в камерной сушилке с циркуляцией воздуха при 70°C (0,5 ч), 150°C (2 ч) и 250°C (12 ч). Затем пленки, практически не содержащие растворителей (их содержание составляет менее 0,1%), отслаивают от стеклянных пластин. Толщина пленок находится в примерном интервале от 30 до 40 мкм. Все полученные пленки отличаются отсутствием хрупкости и обладают хорошими механическими свойствами. Пленки рассматривают под микроскопом, и из участков без дефектов вырезают круглые образцы диаметром 46 мм. Образцы помещают в устройство собственной конструкции для определения газопроницаемости и вакуумным методом определяют их проницаемость для различных газов.

При этом пленку подвергают воздействию отдельных газов (например, азота, кислорода, метана или диоксид углерода), которые находятся под варьируемым давлением, и регистрируют соответствующее повышение давления на стороне пермеата. На основании полученных данных рассчитывают барьерную проницаемость (10-6 см3·см-2·с-1·см рт. ст.-1). Ниже приведены значения проницаемости для полимеров, полученных согласно некоторым из приведенных выше примеров.

Пример 9. Газопроницаемость различных полимеров из приведенных выше примеров

Введение добавок в полимеризационный раствор

Пример 10. Приготовление литьевого раствора из полиимида Р84 типа 70 для изготовления полиимидных полых волокон

В снабженном высокоэффективной мешалкой стеклянном реакторе объемом 3 литра к 1168 г раствора полииимида Р84 типа 70 в диметилформамиде из примера 2 при комнатной температуре и энергичном перемешивании по каплям добавляют смесь 94,1 г тетрагидрофурана с 40,3 г изопропанола. При этом в месте дозирования смеси указанных растворителей происходит осаждение полимера, который спустя короткое время вновь переходит в раствор. Перемешивание продолжают до тех пор, пока не образуется гомогенный полимерный раствор. Гомогенный раствор пропускают через сетчатый фильтр с размером ячеек 15 микрон и в течение двух дней хранят без перемешивания. Получают литьевой раствор с содержанием твердого вещества 23,5%, диметилформамида 66,5%, тетра-гидрофурана 7% и изопропанола 3%.

Пример 11. Приготовление литьевого раствора из полиимида Р84 типа 70 для изготовления полиимидных полых волокон

В снабженном высокоэффективной мешалкой стеклянном реакторе объемом 3 литра к 1034 г раствора полииимида Р84 типа 70 в диметилформамиде из примера 2 при комнатной температуре и энергичном перемешивании по каплям добавляют смесь 58,6 г тетрагидрофурана с 46,9 г изопропанола. При этом в месте дозирования смеси указанных растворителей происходит осаждение полимера, который спустя короткое время вновь переходит в раствор. Перемешивание продолжают до тех пор, пока не образуется гомогенный полимерный раствор. Гомогенный раствор пропускают через сетчатый фильтр с размером ячеек 15 микрон и в течение двух дней хранят без перемешивания. Получают литьевой раствор с содержанием твердого вещества 23,8%, диметилформамида 67,2%, тетрагидрофурана 5% и изопропанола 4%.

Пример 12. Приготовление литьевого раствора из полиимида Р84 НТ для изготовления полиимидных полых волокон

В снабженном высокоэффективной мешалкой стеклянном реакторе объемом 3 литра к 1034 г раствора полииимида Р84 НТ в диметилформамиде из примера 7 при комнатной температуре и энергичном перемешивании по каплям добавляют смесь 47 г тетрагидрофурана с 65 г изопропанола. При этом в месте дозирования смеси указанных растворителей происходит осаждение полимера, который спустя короткое время вновь переходит в раствор. Перемешивание продолжают до тех пор, пока не образуется гомогенный полимерный раствор. Гомогенный раствор пропускают через сетчатый фильтр с размером ячеек 15 микрон и в течение двух дней хранят без перемешивания. Получают литьевой раствор с содержанием твердого вещества 23,6%, диметилформамида 66,9%, тетрагидрофурана 4% и изопропанола 5,5%.

Пример 13. Приготовление литьевого раствора из полиимида Р84 Т100 для изготовления полиимидных полых волокон

В снабженном высокоэффективной мешалкой стеклянном реакторе объемом 3 литра к 1034 г раствора полииимида Р84 Т100 в диметилформамиде из примера 5 при комнатной температуре и энергичном перемешивании по каплям добавляют смесь 46,8 г тетрагидрофурана с 58,5 г изопропанола. При этом в месте дозирования смеси указанных растворителей происходит осаждение полимера, который спустя короткое время вновь переходит в раствор. Перемешивание продолжают до тех пор, пока не образуется гомогенный полимерный раствор. Гомогенный раствор пропускают через сетчатый фильтр с размером ячеек 15 микрон и в течение двух дней хранят без перемешивания. Получают литьевой раствор с содержанием твердого вещества 22,1%, диметилформамида 68,9%, тетрагидрофурана 5% и изопропанола 4%.

Пример 14. Приготовление литьевого раствора из полиимида Р84 типа 70 для изготовления плоских мембран для органофильного нанофильтрования

В снабженном высокоэффективной мешалкой стеклянном реакторе объемом 3 литра к 1034 г раствора полииимида Р84 типа 70 в диметилформамиде из примера 2 при комнатной температуре и энергичном перемешивании по каплям добавляют 258,5 г тетрагидрофурана. Перемешивание продолжают до тех пор, пока не образуется гомогенный полимерный раствор. Гомогенный раствор пропускают через сетчатый фильтр с размером ячеек 15 микрон и в течение двух дней хранят без перемешивания. Получают литьевой раствор с содержанием твердого вещества 21,6%, диметилформамида 58,4% и тетрагидрофурана 20%.

Изготовление полых волокон

Пример 15. Изготовление полых волокон из приготовленного согласно примеру 10 литьевого раствора полиимида Р84 типа 70 в диметилформамиде

Дегазированный, фильтрованный и смешанный с добавками раствор полиимида Р84 типа 70 в диметилформамиде из примера 10 термостатируют при 50°C и посредством шестеренчатого насоса подают в наружный канал двухканальной прядильной фильеры. Расход указанного раствора составляет 162 г/ч. Во время перемещения раствора через наружный канал двухканальной прядильной фильеры в ее внутренний канал подают смесь 70% диметилформамида с 30% воды с целью формирования отверстия в полых волокнах. Расход указанной смеси составляет 58 мл/ч. Затем полые волокна поступают в охлажденную до 10°C водяную баню, находящуюся на расстоянии 40 см от двухканальной прядильной фильеры. Перед этим волокна пропускают через трубу. Через указанную трубу пропускают также азот с расходом 2 л/мин, причем температура внутри трубы составляет 41°C. После этого волокна пропускают через ванну с промывочной водой и сматывают со скоростью 15 м/мин. Через несколько часов после промывки водой полые волокна погружают сначала в этанол, а затем в гептан, и сушат на воздухе. Полученные полые волокна обладают наружным диаметром 412 микрон, диаметром отверстия 250 микрон и толщиной стенок 81 микрон.

Измерение проницаемости полых волокон для отдельных газов при трансмембранном давлении 5 бар приводит к следующим результатам (в единицах проникновения газа):

Таким образом, селективность разделения кислорода и азота составляет 8,8, в то время как селективность разделения диоксида углерода и метана составляет 71,9.

Измерение проницаемости полых волокон для отдельных газов при трансмембранном давлении 40 бар приводит к следующим результатам (в единицах проникновения газа):

Соответствующая селективность разделения диоксида углерода и метана составляет 88,5.

Пример 16. Изготовление полых волокон из приготовленного согласно примеру 11 литьевого раствора полиимида Р84 типа 70 в диметилформамиде

Дегазированный, фильтрованный и смешанный с добавками раствор полиимида Р84 типа 70 в диметилформамиде из примера 11 термостатируют при 50°C и посредством шестеренчатого насоса подают в наружный канал двухканальной прядильной фильеры. Расход указанного раствора составляет 162 г/ч. Во время перемещения раствора через наружный канал двухканальной прядильной фильеры в ее внутренний канал подают смесь 70% диметилформамида с 30% воды с целью формирования отверстия в полых волокнах. Расход указанной смеси составляет 58 мл/ч. Затем полые волокна поступают в охлажденную до 10°C водяную баню, находящуюся на расстоянии 42 см от двухканальной прядильной фильеры. Перед этим волокна пропускают через трубу. Через указанную трубу пропускают также азот с расходом 2 л/мин, причем температура внутри трубы составляет 46°C. После этого волокна пропускают через ванну с промывочной водой и сматывают со скоростью 24 м/мин. Через несколько часов после промывки водой полые волокна погружают сначала в этанол, а затем в гептан, и сушат на воздухе. Полученные полые волокна обладают наружным диаметром 310 микрон, диаметром отверстия 188 микрон и толщиной стенок 61 микрон.

Измерение проницаемости полых волокон для отдельных газов при трансмембранном давлении 9 бар приводит к следующим результатам (в единицах проникновения газа):

Таким образом, селективность разделения кислорода и азота составляет 8,9.

Пример 17. Изготовление полых волокон из приготовленного согласно примеру 13 литьевого раствора полиимида Р84 Т100 в диметилформамиде

Дегазированный, фильтрованный и смешанный с добавками раствор полиимида Р84 Т100 в диметилформамиде из примера 13 термостатируют при 50°C и посредством шестеренчатого насоса подают в наружный канал двухканальной прядильной фильеры. Расход указанного раствора составляет 162 г/ч. Во время перемещения раствора через наружный канал двухканальной прядильной фильеры в ее внутренний канал подают смесь 70% диметилформамида с 30% воды с целью формирования отверстия в полых волокнах. Расход указанной смеси составляет 58 мл/ч. Затем полые волокна поступают в охлажденную до 10°C водяную баню, находящуюся на расстоянии 42 см от двухканальной прядильной фильеры. Перед этим волокна пропускают через трубу. Через указанную трубу пропускают также азот с расходом 2 л/мин, причем температура внутри трубы составляет 46°C. После этого волокна пропускают через ванну с промывочной водой и сматывают со скоростью 20 м/мин. Через несколько часов после промывки водой полые волокна погружают сначала в этанол, а затем в гептан, и сушат на воздухе. Полученные полые волокна обладают наружным диаметром 339 микрон, диаметром отверстия 189 микрон и толщиной стенок 75 микрон.

Измерение проницаемости полых волокон для отдельных газов при трансмембранном давлении 9 бар приводит к следующим результатам (в единицах проникновения газа):

Таким образом, селективность разделения кислорода и азота составляет 7,8, в то время как селективность разделения диоксида углерода и метана составляет 71,6.

Пример 18. Изготовление полых волокон из приготовленного согласно примеру 12 литьевого раствора полиимида Р84 НТ в диметилформамиде

Дегазированный, фильтрованный и смешанный с добавками раствор полиимида Р84 НТ в диметилформамиде из примера 12 термостатируют при 50°C и посредством шестеренчатого насоса подают в наружный канал двухканальной прядильной фильеры. Расход указанного раствора составляет 162 г/ч. Во время перемещения раствора через наружный канал двухканальной прядильной фильеры в ее внутренний канал подают смесь 70% диметилформамида с 30% воды с целью формирования отверстия в полых волокнах. Расход указанной смеси составляет 58 мл/ч. Затем полые волокна поступают в охлажденную до 10°C водяную баню, находящуюся на расстоянии 15 см от двухканальной прядильной фильеры. Перед этим волокна пропускают через трубу. Через указанную трубу пропускают также азот с расходом 1 л/мин, причем температура внутри трубы составляет 40°C. После этого волокна пропускают через ванну с промывочной водой и сматывают со скоростью 24 м/мин. Через несколько часов после промывки водой полые волокна погружают сначала в этанол, а затем в гептан, и сушат на воздухе. Полученные полые волокна обладают наружным диаметром 306 микрон, диаметром отверстия 180 микрон и толщиной стенок 63 микрон.

Измерение проницаемости полых волокон для отдельных газов при трансмембранном давлении 10 бар приводит к следующим результатам (в единицах проникновения газа):

Таким образом, селективность разделения диоксида углерода и метана составляет 30,0.

Пример 19. Изготовление полых волокон из приготовленного согласно примеру 7 литьевого раствора полиимида Р84 НТ в диметилформамиде

Дегазированный и фильтрованный раствор полиимида Р84 НТ в диметилформамиде из примера 7 термостатируют при 50°C и посредством шестеренчатого насоса подают в наружный канал двухканальной прядильной фильеры. Расход указанного раствора составляет 162 г/ч. Во время перемещения раствора через наружный канал двухканальной прядильной фильеры в ее внутренний канал подают смесь 70% диметилформамида с 30% воды с целью формирования отверстия в полых волокнах. Расход указанной смеси составляет 58 мл/ч. Затем полые волокна поступают в охлажденную до 10°C водяную баню, находящуюся на расстоянии 15 см от двухканальной прядильной фильеры. Перед этим волокна пропускают через трубу. Через указанную трубу пропускают также азот с расходом 1 л/мин, причем температура внутри трубы составляет 70°C. После этого волокна пропускают через ванну с промывочной водой и сматывают со скоростью 24 м/мин. Через несколько часов после промывки водой полые волокна погружают сначала в этанол, а затем в гептан, и сушат на воздухе. Полученные полые волокна обладают наружным диаметром 307 микрон, диаметром отверстия 189 микрон и толщиной стенок 59 микрон.

Измерение проницаемости полых волокон для отдельных газов при трансмембранном давлении 10 бар приводит к следующим результатам (в единицах проникновения газа):

Таким образом, селективность разделения диоксида углерода и метана составляет 66,0.

С целью оценки склонности к пластифицированию и стойкости к воздействию давления параметры полых волокон определяют при более высоких давлениях газа.

Изготовление плоских мембран

Пример 20. Изготовление плоской мембраны из полиимида Р84 типа 70

Используя приготовленный согласно примеру 14 литьевой раствор, на установке для производства плоских мембран изготавливают мембрану шириной 35 см. При этом литьевой раствор посредством ракли наносят на каландрированный нетканый материал из сложного полиэфира, масса которого, отнесенная к единице площади, составляет 100 г/м2 (скорость перемещения нетканого материала 5 м/мин, зазор между нетканым материалом и раклей 200 микрон). Снабженный покрытием полиэфирный нетканый материал направляют в шахту, через которую пропускают азот. Скорость пропускания нетканого материала через шахту составляет 339 м/ч. Таким образом, время пребывания нетканого материала в шахте составляет 3 секунды. Затем нетканый материал погружают в ванну с охлажденной до 10°C водой. Полученный полуфабрикат сматывают во влажном состоянии.

Затем мембрану экстрагируют в воде при 70°C и пропитывают средством для кондиционирования (25% диметилового эфира полиэтиленгликоля 250 фирмы Clariant в воде). Сушку мембраны осуществляют в аэрофонтанной сушилке при температуре 60°C.

Параметры полученной мембраны определяют в ячейке с мешалкой для определения проницаемости ультратонких мембран, функционирующей под давлением 5 бар. В качестве растворителя используют гептан с растворенным в нем гексафенилбензолом (концентрация 12 мг/л). Результаты измерения проницаемости: расход раствора 1,7 л·м-2·ч-1·бар-1 удерживание гексафенилбензола 94%.

Кроме того, мембраны подвергают испытанию в толуоле при давлении 30 бар и температуре 30°C. В качестве испытуемого вещества используют олигостиролы. Расход толуола при соответствующем испытании составляет 90 л·м-2·ч-1. Мембрана обладает отличной способностью удерживать олигостиролы во всем диапазоне варьирования их молекулярной массы (от 200 до 300 дальтон, см. Фиг.3).

Сшивание мембран диаминами

Пример 21. Сшивание плоской мембраны аминами

Плоскую мембрану из примера 20 в течение 16 часов выдерживают в растворе олигоэтиленимина (#468533, фирма Aldrich, типичная молекулярная масса 423, содержание тетраэтиленпентамина от 5 до 20%) в этаноле, концентрация которого составляет 0,1%. Подвергнутая сшиванию мембрана не растворяется в гексане, гептане, толуоле, ксилоле, ацетоне, бутаноне, метаноле, этаноле, изопропаноле, тетрагидрофуране, дихлорметане, хлороформе, диметилформамиде, диметилацетамиде, N-метилпирролидоне, диметилсульфоксиде и этилацетате.

Параметры сшитой мембраны определяют в ячейке с мешалкой для определения проницаемости ультратонких мембран, функционирующей под давлением 5 бар. В качестве растворителя используют диметилформамид с растворенным в нем гексафенилбензолом (концентрация 2,2 мг/л). Результаты измерения: расход раствора 1,3 л·м-2·ч-1·бар-1, удерживание гексафенилбензола 89%.

Пример 22. Сшивание мембраны из полых волокон аминами

Полученную согласно примеру 19 мембрану из полых волокон выдерживают в течение 16 часов в растворе гексаметилендиамина в этаноле концентрацией 0,1%. Подвергнутая сшиванию мембрана не растворяется в гексане, гептане, толуоле, ксилоле, ацетоне, бутаноне, метаноле, этаноле, изопропаноле, тетрагидрофуране, дихлорметане, хлороформе, диметилформамиде, диметилацетамиде, N-метилпирролидоне, диметилсульфоксиде и этилацетате.

На Фиг.1 показана зависимость вязкости раствора полиимида Р84 типа 70 в диметилформамиде от его концентрации, причем верхняя кривая соответствует полимеризационному раствору, в то время как нижняя кривая соответствует раствору, полученному путем осаждения полиимида из полимеризационного раствора и последующего повторного растворения в диметилформамиде при 25°C.

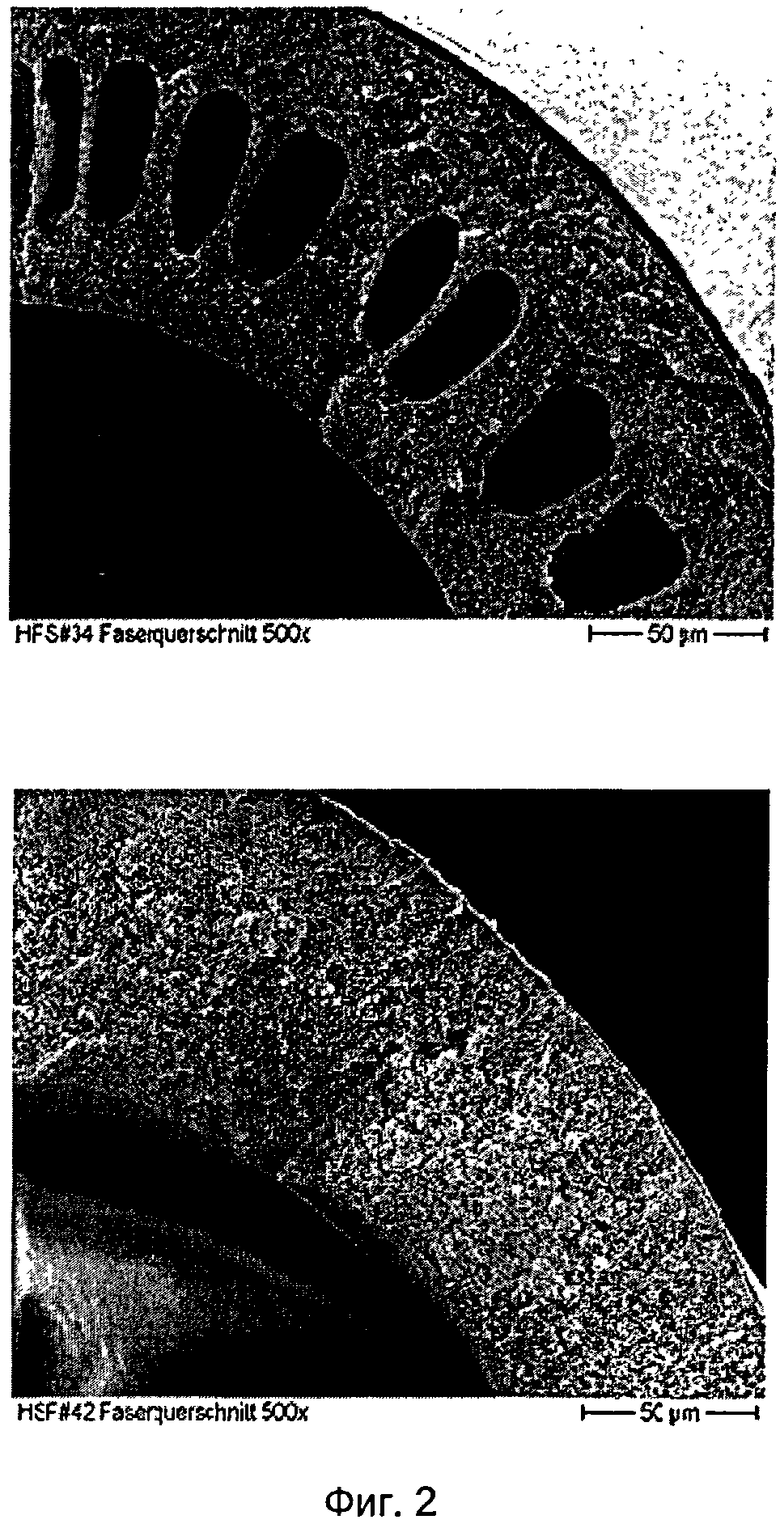

На Фиг.2 показано поперечное сечение мембраны из полых волокон с макрополостями (верхняя часть чертежа) и без макрополостей (нижняя часть чертежа).

На Фиг.3 показаны результаты испытания применимости мембраны из примера 20.

Изобретение относится к полиимидным мембранам, которые могут быть либо плоскими мембранами, либо мембранами из полых волокон. Полиимидные мембраны могут являться пористыми мембранами в виде микро-, ультра- или нанофильтрационных мембран или непористыми мембранами, применяемыми для разделения газов. Способ изготовления полиимидных мембран включает стадии получения полиимида путем поликонденсации ароматического диангидрида тетракарбоновой кислоты с ароматическим диизоцианатом в апротонном диполярном растворителе, приготовления содержащего полиимид литьевого раствора и изготовления полиимидной мембраны из литьевого раствора, причем полиимид не выделяют между первыми двумя стадиями в виде твердого вещества и не растворяют вновь, и причем изготовление мембраны осуществляют методом фазовой инверсии. Изобретение позволяет получить мембраны, обладающие хорошими механическими свойствами, стойкостью к воздействию давления в процессе эксплуатации и селективностью к различным газам. 3 н. и 12 з.п. ф-лы, 3 ил., 5 табл., 22 пр.

1. Способ изготовления полиимидных мембран, отличающийся тем, что он включает следующие стадии:

a) получение полиимида путем поликонденсации, по меньшей мере, одного ароматического диангидрида тетракарбоновой кислоты с, по меньшей мере, одним ароматическим диизоцианатом в, по меньшей мере, одном апротонном диполярном растворителе,

b) приготовление содержащего полиимид литьевого раствора и

c) изготовление полиимидной мембраны из литьевого раствора,

причем полиимид не выделяют между стадиями а) и b) в виде твердого вещества и не растворяют вновь, и причем изготовление мембраны осуществляют методом фазовой инверсии.

2. Способ по п.1, отличающийся тем, что на стадии а) используют ароматический диангидрид тетракарбоновой кислоты, выбранный из диангидрида 3,4,3',4'-бензофенонтетракарбоновой кислоты, диангидрида пиромеллитовой кислоты, диангидрида 3,4,3',4'-дифенилтетракарбоновой кислоты и их смесей,

и/или

ароматический диизоцианат, выбранный из 2,4-толилендиизоцианата, 2,6-толилендиизоцианата, 4,4'-метилендифенил-диизоцианата, 2,4,6-триметил-1,3-фенилендиизоцианата, 2,3,5,6-тетраметил-1,4-фенилендиизоцианата и их смесей,

и/или

апротонный диполярный растворитель, выбранный из диметилформамида, диметилацетамида, N-метилпирролидинона, N-этилпирролидинона, сульфолана, тетрагидрофурана и диоксана и их смесей.

3. Способ по п.1, отличающийся тем, что полиимид обладает структурой:

,

,

причем

R означает остаток, выбранный из группы, включающей:

x и y означают мольные доли соответствующих структурных единиц, и

0<x<0,5 и 1>y>0,5.

4. Способ по п.1, отличающийся тем, что для приготовления литьевого раствора на стадии b) добавляют водорастворимые добавки, в качестве которых предпочтительно используют смешивающиеся с водой летучие растворители, такие как диэтиловый эфир, тетрагидрофуран, диоксан, ацетон или их смеси,

и/или

нерастворители, такие как вода, метанол, этанол, н-пропанол, изопропанол, бутанол, бутандиол, этиленгликоль, глицерин, гамма-бутиролактон или их смеси,

и/или

поробразователи, предпочтительно поливинилпирролидинон,

и/или

смешивающиеся с водой растворители, такие как диметилформамид, диметилацетамид, N-метилпирролидинон, N-этилпирролидинон, сульфолан, диметилсульфоксид или их смеси.

5. Способ по п.1, отличающийся тем, что на стадии с) на используемый в качестве основы нетканый материал наносят покрытие из литьевого раствора полиимида, причем часть содержащегося в нанесенном покрытии растворителя предпочтительно испаряют в токе сухого термостатированного азота или воздуха.

6. Способ по п.1, отличающийся тем, что полиимидные мембраны сшивают алифатическими диаминами или полиэтилениминами, причем предпочтительно

в качестве алифатических диаминов предпочтительно используют диаминоэтан, диаминопропан, диаминобутан, диаминопентан, диаминогексан, диаминооктан, диаминодекан, диаминододекан, бис-4,4'-(аминометил)бензол, олигоэтиленимины, полиэтиленимины или их смеси,

и/или

сшивание осуществляют путем погружения мембраны в раствор диамина в воде или спиртах, таких как метанол, этанол, изопропанол или их смеси,

и/или

сшивание осуществляют в температурном интервале от 1 до 100°С, предпочтительно от 10 до 70°С, особенно предпочтительно от 20 до 50°С,

и/или

длительность процесса сшивания составляет от 10 секунд до 16 часов, предпочтительно от 10 секунд до 10 часов, более предпочтительно от 30 секунд до 30 минут, особенно предпочтительно от 1 до 5 минут,

и/или

концентрация диамина составляет от 0,01 до 50 мас.%, предпочтительно от 0,01 до 10 мас.%, более предпочтительно от 0,1 до 10 мас.%, особенно предпочтительно от 0,2 до 1 мас.%.

7. Способ по п.1, отличающийся тем, что на стадии с) изготавливают цельную асимметричную мембрану из полых волокон, которые предпочтительно формуют в непрерывном режиме посредством двухканальной прядильной фильеры из полиимидного литьевого раствора по п.4 и пропускаемого через внутренний канал фильеры раствора.

8. Способ по п.7, отличающийся тем, что в качестве раствора, пропускаемого через внутренний канал двухканальной прядильной фильеры, используют смесь воды или спиртов с диметилформамидом, диметилацетамидом, N-метилпирролидиноном, N-этилпирролидиноном, сульфоланом, диметилсульфоксидом или их комбинациями,

и/или

на расстоянии от прядильной фильеры, составляющем от 5 см до 1 м, находится прядильная ванна с водой, в которой прядут полые волокна и путем осаждения полимера формуют цельную асимметричную мембрану из полых волокон,

и/или

в процессе прядения полые волокна перед поступлением в прядильную ванну омывают потоком сухого термостатированного азота или воздуха,

и/или

полиимид сшивают алифатическими диаминами или полиэтилениминами, причем в качестве алифатических диаминов особенно предпочтительно используют диаминоэтан, диаминопропан, диаминобутан, диаминопентан, диаминогексан, диаминооктан, диаминодекан, диаминододекан, бис-4,4'-(аминометил)бензол, олигоэтиленимин, полиэтиленимин или их смеси,

и/или

сшивание осуществляют путем погружения мембраны в раствор диамина в воде или спиртах, таких как метанол, этанол, изопропанол или их смеси,

и/или

сшивание осуществляют в температурном интервале от 1 до 100°С, предпочтительно от 10 до 70°С, особенно предпочтительно от 20 до 50°С,

и/или

длительность процесса сшивания составляет от 10 секунд до 16 часов, предпочтительно от 10 секунд до 10 часов, более предпочтительно от 30 секунд до 30 минут, особенно предпочтительно от 1 до 5 минут,

и/или

концентрация диамина составляет от 0,01 до 50 мас.%, предпочтительно от 0,01 до 10 мас.%, более предпочтительно от 0,1 до 10 мас.%, особенно предпочтительно от 0,2 до 1 мас.%.

9. Способ по любому из пп.1-8, отличающийся тем, что полиимид не выделяют между стадиями а) и b) в виде высушенного твердого вещества, в частности в виде высушенного порошка, и не растворяют вновь.

10. Полиимидная мембрана, получаемая по одному из пп.1-9, отличающаяся тем, что она содержит полиимид с Мр более 100000 г·моль-1, который соответствует максимуму на кривой молекулярно-массового распределения при калибровке относительно полистирольного стандарта в растворе бромида лития в диметилформамиде концентрацией 0,01 моль/л, и полидисперсностью от 1,7 до 2,3, предпочтительно от 1,8 до 2,1.

11. Полиимидная мембрана по п.10, отличающаяся тем, что полиимид обладает структурой:

,

,

причем

R означает остаток, выбранный из группы, включающей:

x и y означают мольные доли соответствующих структурных единиц, и

0<x<0,5 и 1>y>0,5.

12. Полиимидная мембрана по п.10, отличающаяся тем, что она является микро-, ультра- или нанофильтрационной мембранами, которые можно применять для отделения гомогенно растворенных или находящихся в виде частиц веществ от органических растворителей или воды, или непористыми мембранами, которые можно применять для разделения газов.

13. Полиимидная мембрана по одному из пп.10-12, отличающаяся тем, что она является цельной асимметричной плоской мембраной на основе в виде нетканого материала, предпочтительно выполненного из полифениленсульфида, полиэтилентерефталата или полипропилена, или цельными асимметричными мембранами из полых волокон.

14. Полиимидная мембрана по п.13, отличающаяся тем, что ее можно применять:

для разделения метана и диоксида углерода,

и/или

для разделения кислорода и азота,

и/или

для выделения водорода из технологических газов,

и/или

для выделения водяного пара из газов или газовых смесей.

15. Литьевой раствор, получаемый по одному из пп.1-4 или 9.

| EP 1457253 A1, 15.09.2004 | |||

| 1970 |

|

SU410793A1 | |

| US 2008134885 A1, 12.06.2008. | |||

Авторы

Даты

2015-10-27—Публикация

2010-07-22—Подача