Область техники, к которой относится настоящее изобретение

Настоящая заявка относится к полиимидному сополимеру и к способу его изготовления.

Кроме того, настоящая заявка также относится к мембране, изготовленной из полиимидного сополимера, к способу изготовления указанной мембраны и к способу разделения газов с применением указанной мембраны, а также к применению указанной мембраны для разделения газов.

Настоящая заявка также относится к системе и способу для очистки газообразного гелия.

Предшествующий уровень техники настоящего изобретения

Разделение газов с применением мембраны представляет собой благоприятную для окружающей среды технологию. По сравнению с традиционными технологиями разделения, такими как адсорбция, абсорбция, криогенное разделение и другие технологии, технология мембранного разделения обладает следующими преимуществами: высокая эффективность разделения, низкое энергопотребление, простота эксплуатации и т. п. Она представляет собой преобладающую технологию разделения газов в будущем. Она имеет перспективы широкого применения в таких областях, как извлечение гелия из природного газа, очистка водорода, декарбонизация и т. д.

Полиимид обладает одновременно высокой проницаемостью и селективностью и представляет собой идеальный материал мембраны для разделения газов. Несмотря на некоторый прогресс, достигнутый в применении полиимида в качестве материала мембраны для разделения, по-прежнему в центре внимания оказывается поиск полиимидных материалов, проявляющих улучшенную проницаемость и/или селективность и хорошую термическую устойчивость, механическую устойчивость, химическую устойчивость и/или свойства мембранообразования.

Гелий представляет собой очень важный для промышленности газ вследствие своей чрезвычайно устойчивой химической природы, а также своих особых свойств, таких как очень высокая диффузионная способность, хорошая теплопроводность, низкая растворимость и низкая скрытая теплота испарения. Благодаря своим уникальным свойствам, гелий находит широкое применение в таких областях, как криогенная, аэрокосмическая, электронная промышленность, биомедицина, ядерная энергетика и т. д. В настоящее время процесс очистки и переработки гелия представляет собой криогенный процесс. В криогенном процессе извлечения гелия из природного газа существуют такие проблемы, как жесткие требования к конструкции оборудования и производству, высокие строительные и эксплуатационные расходы, огромные размеры оборудования, высокое энергопотребление и т. д. Таким образом, специалисты в данной области техники находятся в постоянном поиске новых систем и новых способов для очистки гелия.

Краткое раскрытие настоящего изобретения

Согласно настоящей заявке предлагается полиимидный статистический сополимер (статистический сополиимид). Полиимидный статистический сополимер, предложенный согласно настоящему изобретению, проявляет хорошую проницаемость и селективность.

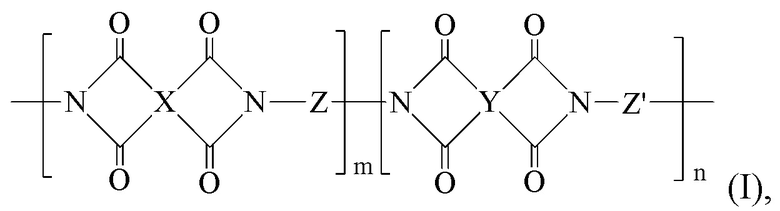

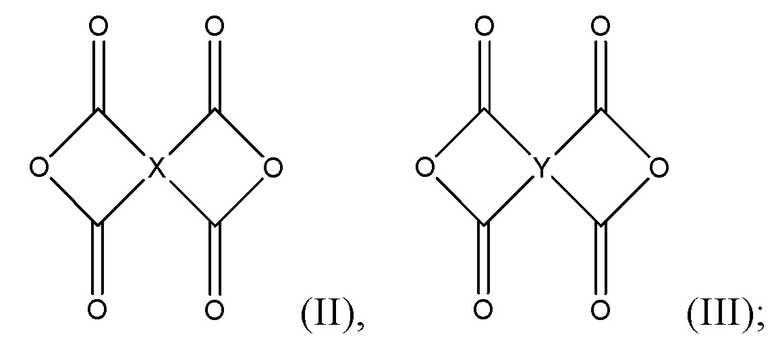

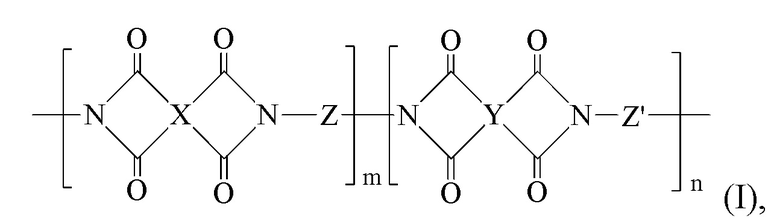

Согласно первому аспекту настоящего изобретения предлагается полиимидный статистический сополимер, который имеет структуру, представленную формулой (I):

в формуле (I) m и n в каждом случае независимо представляют собой целое число от 10 до 2000;

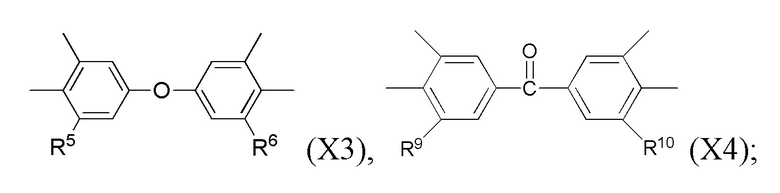

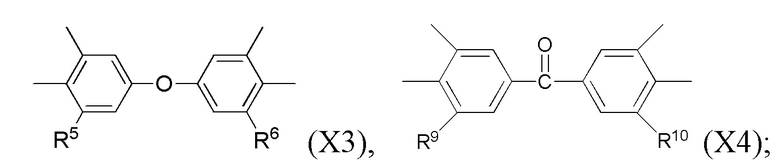

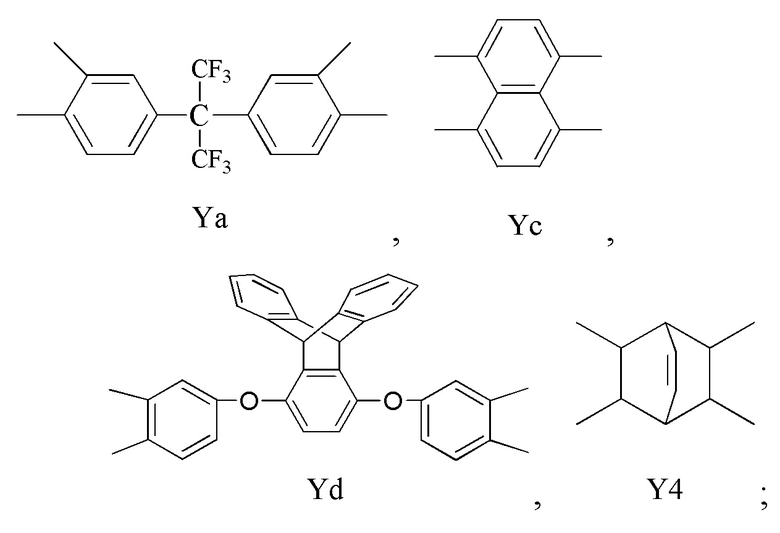

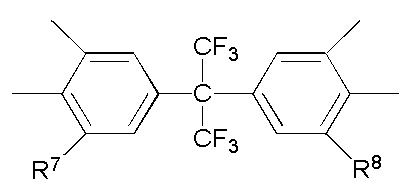

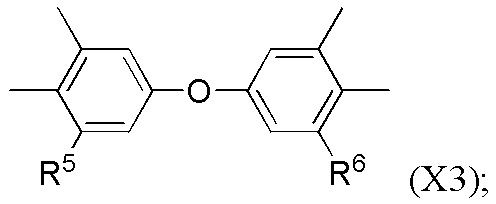

X представляет собой любую структуру, выбранную из группы, которую представляют формулы (X3) и (X4);

в формуле (X3) и формуле (X4) R5, R6, R9 и R10 в каждом случае независимо представляют собой H, необязательно замещенную C1-C4-алкильную группу или необязательно замещенную C6-C10-арильную группу;

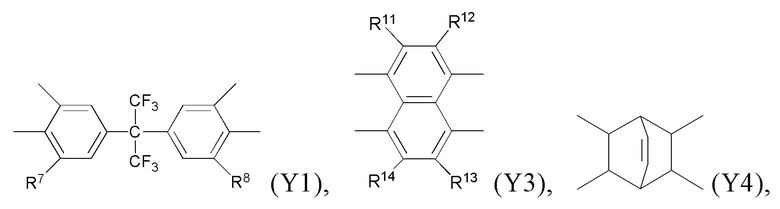

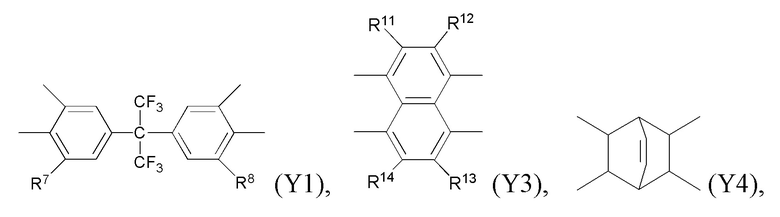

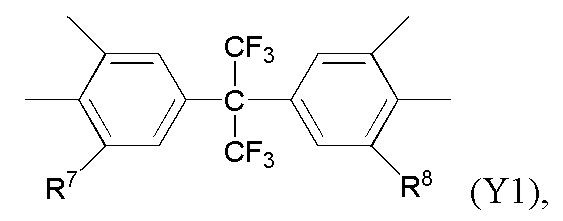

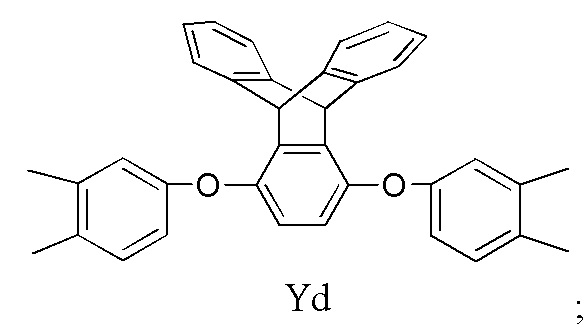

Y представляет собой любую структуру, выбранную из группы, которую представляют формулы (Y1), (Y3), (Y4) и структуры на основе иптицена;

в формулах (Y1) и (Y3) R7, R8, R11, R12, R13 и R14 в каждом случае независимо представляют собой H, необязательно замещенную C1-C4-алкильную группу или необязательно замещенную C6-C10-арильную группу;

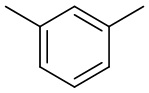

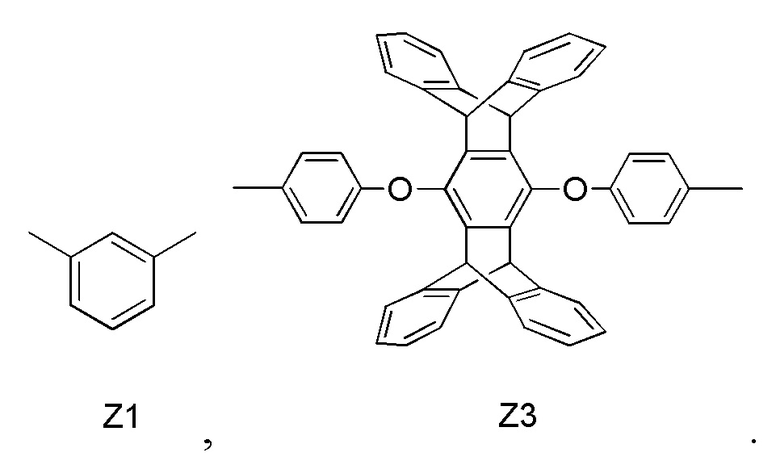

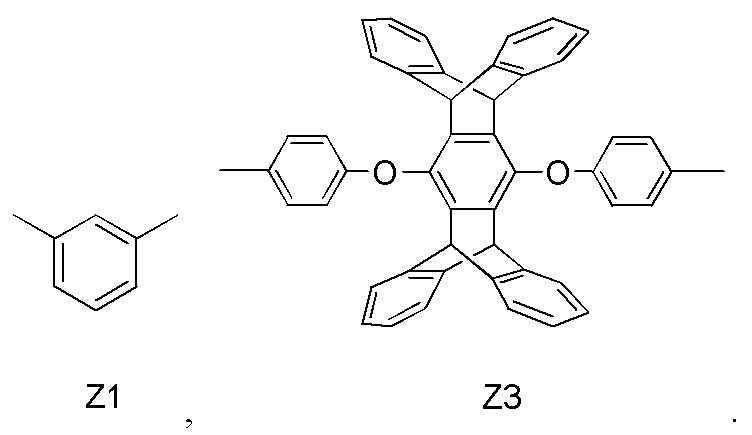

Z и Z' в каждом случае независимо выбраны из группы, которую составляют структуры на основе иптицена и необязательно замещенная формула (Z1);

(Z1).

(Z1).

Согласно второму аспекту настоящего изобретения предлагается способ изготовления полиимидного статистического сополимера согласно первому аспекту, причем способ включает следующие стадии:

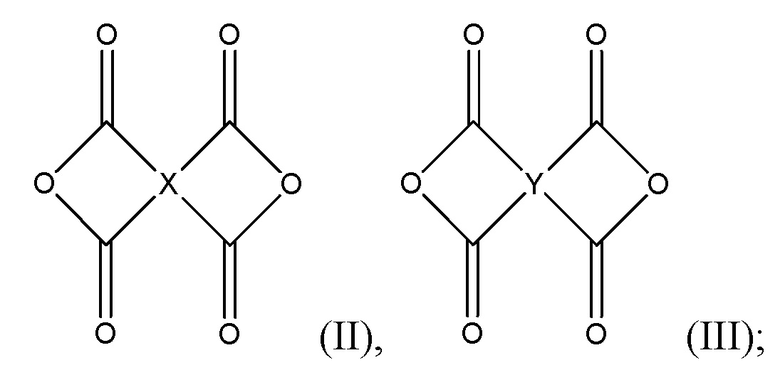

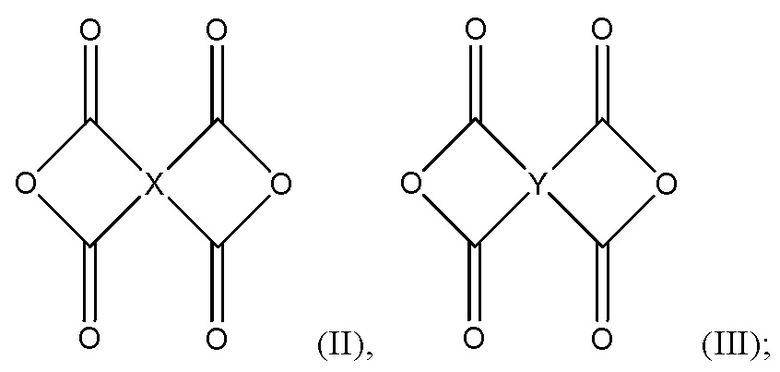

(1) в присутствии первого растворителя, перемешивание смеси, содержащей диангидридный мономер, представленный формулой (II), и диангидридный мономер, представленный формулой (III), с диаминным мономером и осуществление реакции конденсационной полимеризации с получением полиаминовой кислоты;

(2) имидизация полиаминовой кислоты, полученной на стадии (1), с получением полиимидного статистического сополимера.

Согласно второму аспекту указанные X и Y являются такими, как определено согласно первому аспекту, и указанный диаминный мономер соответствует формуле NH2-Z-NH2 и NH2-Z'-NH2, где Z и Z' являются такими, как определено согласно первому аспекту.

Согласно третьему аспекту настоящего изобретения предлагается полиимидный статистический сополимер, изготовленный способом, описанным во втором аспекте.

Согласно четвертому аспекту настоящего изобретения предлагается мембрана, изготовленная из полиимидного статистического сополимера согласно первому аспекту. Согласно некоторым вариантам осуществления мембрана представляет собой мембрану для разделения, предпочтительно мембрану для разделения газов. Согласно некоторые предпочтительным вариантам осуществления мембрана представляет собой половолоконную мембрану.

Согласно пятому аспекту настоящего изобретения предлагается применение полиимидного статистического сополимера, описанного в первом или третьем аспекте, или мембраны, описанной в четвертом аспекте, в целях разделения газов.

Согласно шестому аспекту настоящего изобретения предлагается способ изготовления половолоконной мембраны на полиимидной основе, причем способ включает следующие стадии:

(1) изготовление литьевого раствора, содержащего полиимид согласно первому или третьему аспекту;

(2) экструзия литьевого раствора и экструзионной текучей среды, а затем затвердевание с получением исходного материала половолоконной мембраны;

(3) намотка и экстракция исходного материала половолоконной мембраны с получением половолоконной мембраны на полиимидной основе.

Согласно седьмому аспекту настоящего изобретения предлагается система для очистки газообразного гелия, причем система содержит блок разделения с применением каталитического дегидрирования, блок разделения с применением полимерной мембраны и блок разделения с применением палладиевой мембраны. Предпочтительно блок разделения с применением каталитического дегидрирования содержит каталитическое окислительное устройство и адсорбционное устройство. Согласно некоторым вариантам осуществления блок разделения с применением полимерной мембраны содержит мембрану согласно четвертому аспекту настоящего изобретения.

Согласно восьмому аспекту настоящего изобретения предлагается способ очистки газообразного гелия, причем способ включает: последовательное направление исходного газа на разделение с применением каталитического дегидрирования, разделение с применением полимерной мембраны и разделение путем дегидрирования с применением палладиевой мембраны с получением очищенного газообразного гелия. Согласно некоторым вариантам осуществления разделение с применением полимерной мембраны включает применение мембраны согласно четвертому аспекту настоящего изобретения.

Согласно настоящему изобретению предлагается полиимидный статистический сополимер, получаемый в результате конденсационной полимеризации двух диангидридов, имеющих конкретные структуры, и диамина, имеющего конкретную структуру, в качестве мономеров. Неожиданно было обнаружено, что выбор структурных звеньев в полиимиде согласно настоящему изобретению придает мембранам (например, половолоконным мембранам), изготовленным из полиимидного сополимера согласно настоящему изобретению, превосходные свойства проницаемости и/или селективности по отношению к газам, в частности, в отношении гелия и/или водорода. Кроме того, полиимидный статистический сополимер согласно настоящему изобретению проявляет и другие полезные свойства, в том числе такие как термическая устойчивость, механическая устойчивость, химическая устойчивость, а также мембранообразующие свойства.

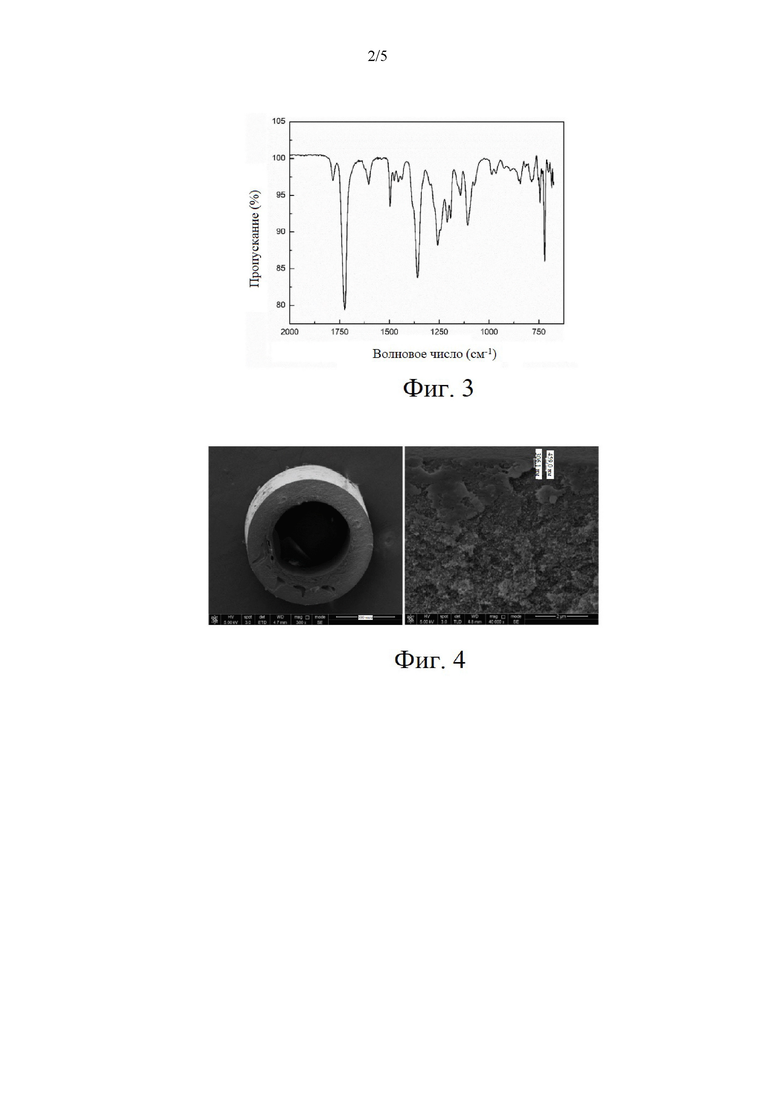

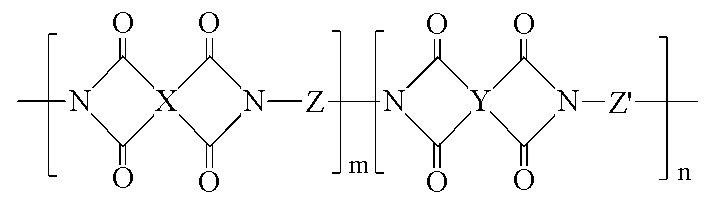

Половолоконная мембрана на полиимидной основе, предложенная согласно настоящему изобретению, имеет тонкий плотный слой (разделительный слой) и подложечный слой, имеющий губкообразную пористую структуру. Подложечный слой, имеющий высокую пористость, и тонкий разделительный слой могут эффективно уменьшать сопротивление и увеличивать степень проницаемости мембраны. Кроме того, половолоконная мембрана на полиимидной основе имеет высокую механическую прочность, такую как прочность при сжатии. При использовании способа изготовления половолоконной мембраны, предложенного согласно настоящему изобретению, может быть получено бимодальное распределение пор по размерам, и в результате этого достигается точное разделение молекул газа. Согласно настоящему изобретению асимметричная сверхтонкая полиимидная половолоконная мембрана может быть изготовлена с применением способа обращенно-фазового сухоструйного мокрого прядения, в котором толщина плотного слоя может быть установлена на уровне, равном или составляющем менее 1 мкм, и подложечный слой обладает высокой пористостью. Половолоконная мембрана, предложенная согласно настоящему изобретению, является подходящей для разделения газовых смесей, в том числе, но без ограничения, для разделения CO2 и CH4, O2 и N2, He и N2, He и CH4, CO2 и N2, He и CO2, H2 и N2, H2 и CH4, H2 и CO2 и других смесей, а также является предпочтительно подходящей для очистки гелия или водорода.

Посредством сочетания технологии разделения с применением полимерной мембраны и процессов дегидрирования и разделения с применением палладиевой мембраны, осуществляющей каталитическое окисление, настоящее изобретение обеспечивает производство высокочистого газообразного гелия, представляющего собой сверхчистый газообразный гелий категории 5N или 6N, где в качестве исходного газа применяются природный газ, сланцевый газ, многоступенчатый отпарной газ и т. п. Согласно настоящему изобретению способ очистки гелия включает: сначала предварительное удаление водорода посредством превращения водорода в составе исходного газа в воду и аналогичного процесса путем каталитического окисления и адсорбции в процессе щелочной адсорбции; затем очистка гелия посредством одноступенчатого или многоступенчатого процесса разделения с применением полимерной мембраны и получением неочищенного гелия; и направление полученного таким способом неочищенного газообразного гелия на разделение путем дегидрирования с применением палладиевой мембраны в целях удаления следового количества водорода, в котором газообразный гелий дополнительно очищается до сверхчистого состояния. Способом очистки гелия согласно настоящему изобретению можно очищать гелий до категории 5N или 6N в мягких условиях температуры и давления с уменьшенными требованиями к энергопотреблению и оборудованию в процедуре очистки гелия, что делает процесс производства гелия простым, экономичным, непрерывным и устойчивым.

Краткое описание фигур

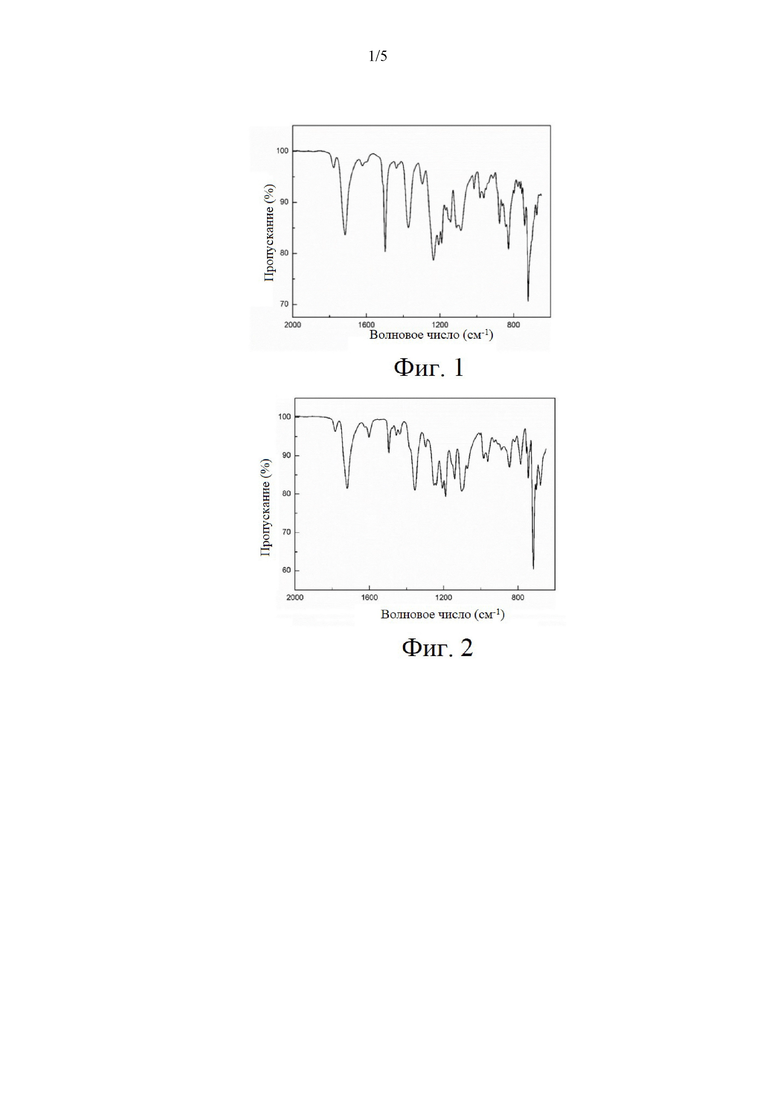

На фиг. 1 проиллюстрирован инфракрасный спектр полиимидного статистического сополимера, изготовленного в препаративном примере 2;

на фиг. 2 проиллюстрирован инфракрасный спектр полиимидного статистического сополимера, изготовленного в препаративном примере 3;

на фиг. 3 проиллюстрирован инфракрасный спектр полиимидного статистического сополимера, изготовленного в препаративном примере 4;

на фиг. 4 проиллюстрировано полученное с помощью сканирующего электронного микроскопа изображения поперечного сечения половолоконной мембраны на полиимидной основе, изготовленной в препаративном примере 2 половолоконной мембраны;

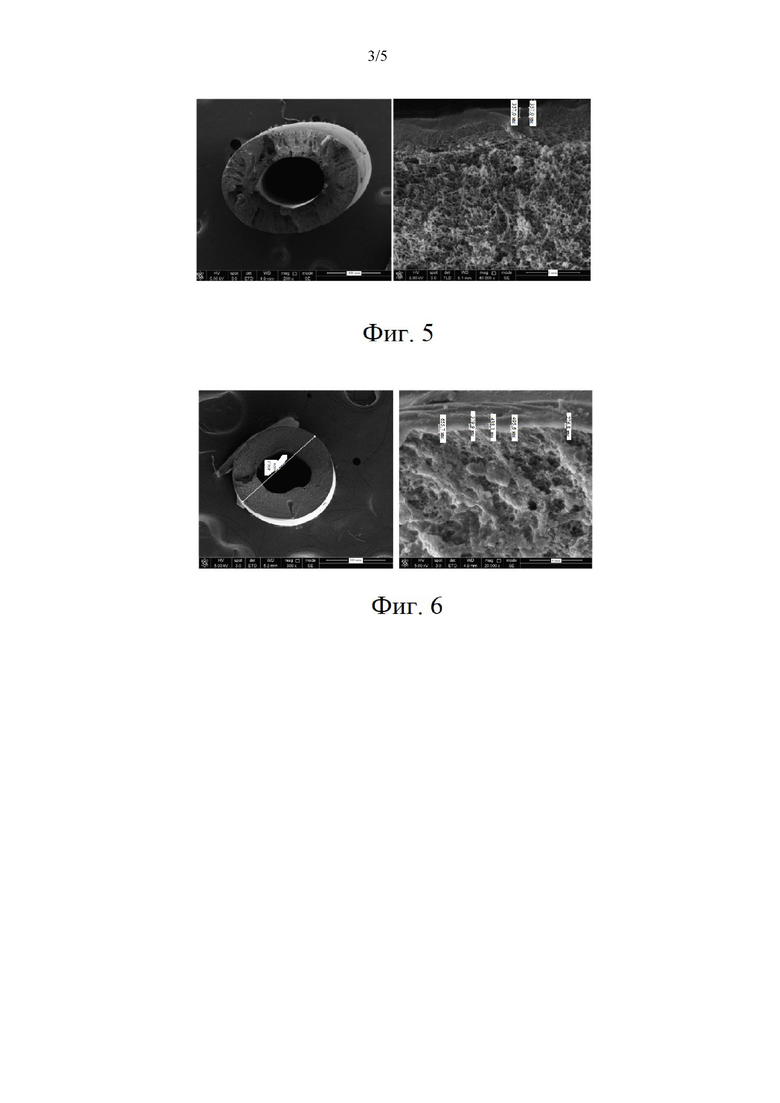

на фиг. 5 проиллюстрировано полученное с помощью сканирующего электронного микроскопа изображения поперечного сечения половолоконной мембраны на полиимидной основе, изготовленной в препаративном примере 3 половолоконной мембраны;

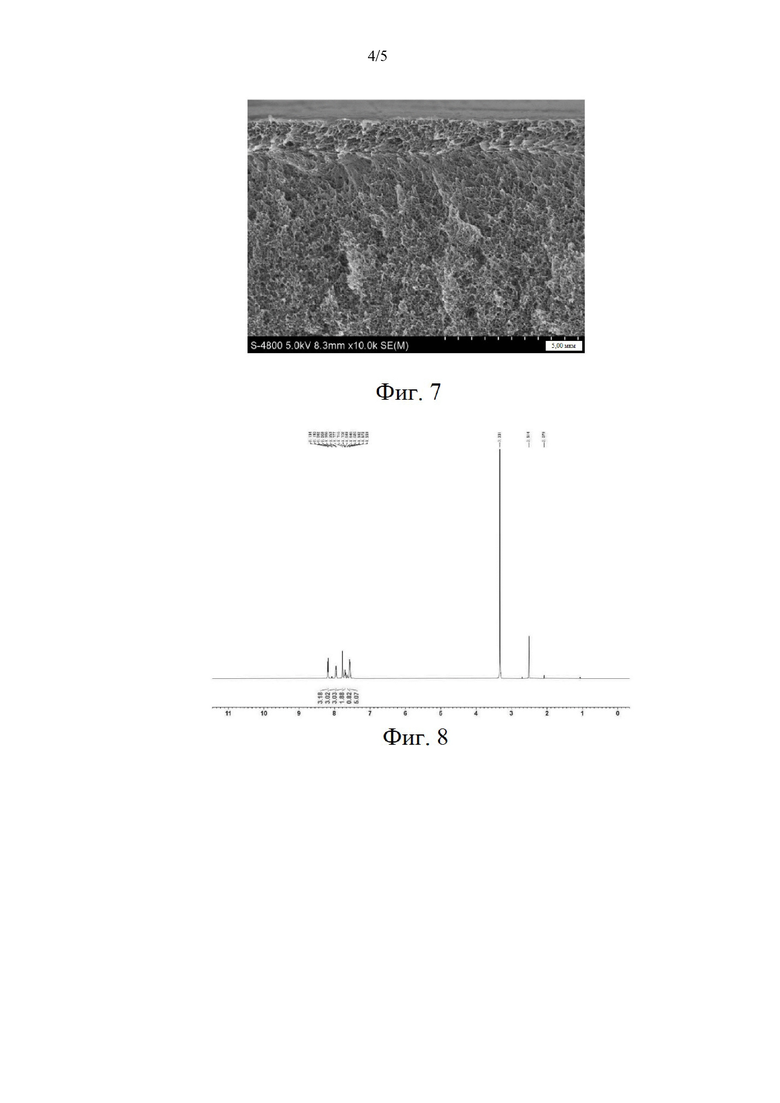

на фиг. 6 проиллюстрировано полученное с помощью сканирующего электронного микроскопа изображения поперечного сечения половолоконной мембраны на полиимидной основе, изготовленной в препаративном примере 12 половолоконной мембраны;

на фиг. 7 проиллюстрировано полученное с помощью сканирующего электронного микроскопа изображения поперечного сечения половолоконной мембраны на полиимидной основе, изготовленной в сравнительном препаративном примере половолоконной мембраны S2;

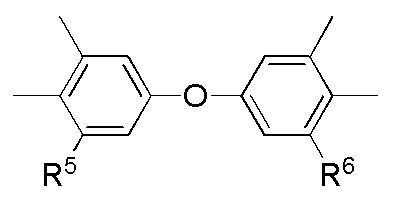

на фиг. 8 проиллюстрирован спектр ЯМР 1H половолоконной мембраны на полиимидной основе, изготовленной в препаративном примере половолоконной мембраны 1;

на фиг. 9 проиллюстрировано распределение пор по размерам плоских гомогенных мембран, изготовленных из полиимидных сополимеров препаративного примера 4 и препаративного примера 10; при этом кривая, представленная точками, иллюстрирует препаративный пример 10, и кривая, представленная квадратиками, иллюстрирует препаративный пример 4.

Подробное раскрытие вариантов осуществления настоящего изобретения

Конечные точки диапазонов и любые значения, которые описаны в настоящем документе, не ограничиваются точными диапазонами или значениями, но указанные диапазоны или значения следует понимать как включающие значения, приближенные к указанным диапазонам или значений. Для численных диапазонов значения конечных точек разнообразных диапазонов, значения конечных точек разнообразных диапазонов и значения индивидуальных точек, а также значения индивидуальных точек могут быть объединены друг с другом с получением одного или нескольких новых численных диапазонов, и указанные численные диапазоны следует рассматривать в качестве конкретно описанных в настоящем документе.

Согласно настоящему изобретению «комнатная температура» означает температуру от приблизительно 20°C до приблизительно 25°C.

Согласно настоящему изобретению давление, которое упоминается в настоящем изобретении, представляет собой манометрическое давление, если не определено иное условие.

Согласно настоящему изобретению термин «и/или» охватывает значения «и» и «или». Элементы, дополненные терминами «и/или», следует рассматривать как означающие любые элементы и любые соответствующие комбинации. Например, выражение «A и/или B» охватывает варианты A, B и A + B. Выражение «A, B и/или C» охватывает варианты A, B, C, A + B, A + C, B + C и A + B + C.

Согласно настоящему изобретению термин «C1-C4-алкильная группа» означает метил, этил, н-пропил, изопропил, н-бутил, изобутил и трет-бутил. Термин «C6-C10-арильная группа» означает фенил, толил, (о-, м-, п-)ксилил, этилфенил, метилэтилфенил, пропилфенил, бутилфенил и т. д. При этом C1-C4-алкильная группа может быть необязательно замещенной с заместителем, выбранным из галогенов. В качестве галогена выбирается, например, фтор, хлор, бром или йод, предпочтительно фтор или хлор. При этом C6-C10-арильная группа может быть необязательно замещенной с заместителем, выбранным из галогенов. В качестве галогена выбирается, например, фтор, хлор, бром или йод, предпочтительно фтор или хлор. Термин «C1-C4 галогеналкил» означает C1-C4-алкил, замещенный и содержащий один или несколько атомов галогенов выбранных из фтора, хлора и брома, причем C1-C4-алкил может представлять собой метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил; термин «C1-C4 галогеналкил» представляет собой, например, но без ограничения, монофторметил, дифторметил, трифторметил, монофторэтил, дифторэтил, трифторэтил, монохлорметил, дихлорметил, трихлорметил и т. д. Термин «насыщенные одноатомные C1-C4-спирты» означает метанол, этанол, н-пропанол, изопропанол, n-бутанол и изобутанол. Термин «C3-C5-алканы» означает линейные и разветвленные алканы, содержащие 3-5 атомов углерода, в том числе, например, но без ограничения, н-пропан, изопропан, н-бутан, изобутан, н-пентан, изопентан, неопентан; или циклоалканы, такие как циклопропан, циклобутан и циклопентан. Термин «C5-C7-алканы» означает линейные и разветвленные алканы, содержащие 5-7 атомов углерода, в том числе, например, но без ограничения, н-пентан, изопентан, неопентан, н-гексан, изогексан, n-гептан и изогептаны; или циклоалканы, такие как циклопентан, циклогексан и циклогептан.

Согласно первому аспекту настоящего изобретения предлагается полиимидный статистический сополимер, который имеет структуру, представленную формулой (I):

в формуле (I) m и n в каждом случае независимо представляют собой целое число от 10 до 2000;

X представляет собой любую структуру, выбранную из группы, которую представляют формулы (X3) и (X4);

в формуле (X3) и формуле (X4), R5, R6, R9 и R10 в каждом случае независимо представляют собой H, необязательно замещенную C1-C4-алкильную группу или необязательно замещенную C6-C10-арильную группу;

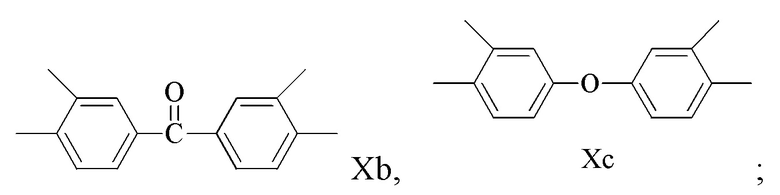

Y представляет собой любую структуру, выбранную из группы, которую представляют формулы (Y1), (Y3), (Y4) и структуры на основе иптицена;

в формулах (Y1) и (Y3), R7, R8, R11, R12, R13 и R14 в каждом случае независимо представляют собой H, необязательно замещенную C1-C4-алкильную группу или необязательно замещенную C6-C10-арильную группу;

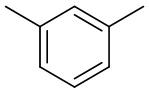

Z и Z' в каждом случае независимо выбраны из группы, которую составляют структуры на основе иптицена и необязательно замещенная формула (Z1);

(Z1).

Согласно некоторым вариантам осуществления настоящего изобретения m и n может каждый независимо представлять собой целое число от 50 до 1000.

Согласно некоторым вариантам осуществления настоящего изобретения m и n определяются как 0,95 ≥ n/(m + n) ≥ 0,3, предпочтительно 0,9 ≥ n/(m + n) ≥ 0,3, предпочтительнее 0,7 ≥ n/(m + n) ≥ 0,5.

Согласно некоторым предпочтительным вариантам осуществления настоящего изобретения, m и n определены как 0,95 ≥ n/(m + n) ≥ 0,5, предпочтительно, 0,9 ≥ n/(m + n) ≥ 0,6.

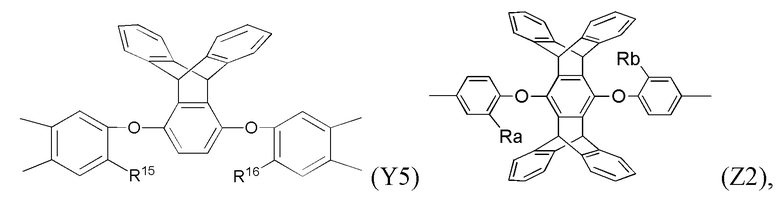

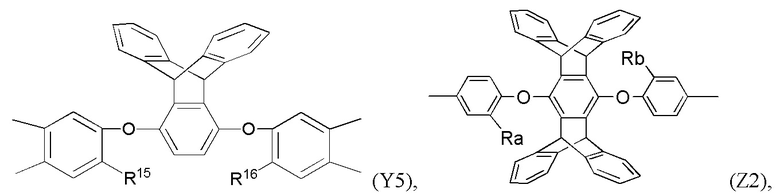

Согласно некоторым вариантам осуществления настоящего изобретения структуры на основе иптицена выбраны из группы, которую составляют структуры на основе триптицена или структуры на основе пентиптицена. Предпочтительно структура на основе иптицена в качестве Y представляет собой структуру формулы (Y5), и/или структуры на основе иптицена в качестве Z и Z' в каждом случае независимо представляют собой (Z2):

при этом R15 и R16 в каждом случае независимо представляют собой H, необязательно замещенную C1-C4-алкильную группу или необязательно замещенную C6-C10-арильную группу; Ra и Rb в каждом случае независимо представляют собой H, C1-C4-алкильную группу или C1-C4 галогеналкильную группу.

Согласно настоящему изобретению термин «необязательно замещенная C1-C4-алкильная группа» означает C1-C4-алкильную группу, необязательно замещенную и содержащую один или несколько атомов галогенов в качестве заместителей. Термин «необязательно замещенная C6-C10-арильная группа» означает C6-C10-арильную группу, необязательно замещенную и содержащую один или несколько заместителей, выбранных из группы, которую составляют галоген и C1-C4-алкокси. Термин «необязательно замещенное соединение формулы (Z1)» означает соединение формулы (Z1), необязательно замещенное и содержащее один или несколько заместителей, выбранных из группы, которую составляют галоген, C1-C4-алкил и C1-C4-алкокси. В качестве галогена выбираются, например, фтор, хлор, бром и йод, предпочтительно фтор и хлор. При этом C1-C4-алкокси выбирается, например, из группы, которую составляют метокси, этокси, пропокси и бутокси.

Согласно некоторым вариантам осуществления настоящего изобретения Z и Z' являются одинаковыми.

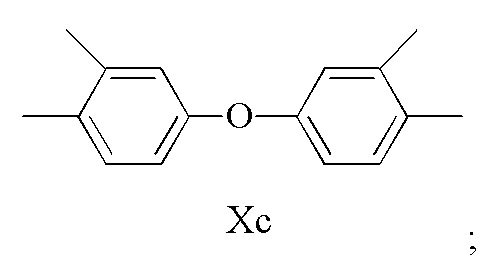

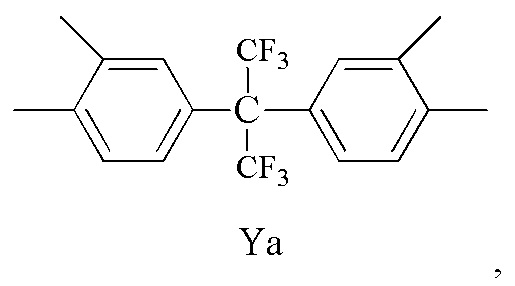

Согласно некоторым вариантам осуществления настоящего изобретения X представляет собой любую структуру, выбранную из группы, которую составляют структуры, представленные ниже,

и/или, Y представляет собой любую структуру, выбранную из группы, которую составляют структуры, представленные ниже

и/или, Z и Z' в каждом случае независимо выбраны из структур, представленных формулами Z1 или Z3,

В структурных формулах, которые упоминаются в настоящем изобретении, обозначение «—» представляет собой положение соединения с другими частями.

Согласно некоторым предпочтительным вариантам осуществления настоящего изобретения при этом

X представляет собой Xb, Y представляет собой Ya, Z и Z' одновременно представляют собой Z1;

или X представляет собой Xb, Y представляет собой Yd, Z и Z' одновременно представляют собой Z1;

или X представляет собой Xc, Y представляет собой Ya, Z и Z' одновременно представляют собой Z1;

или X представляет собой Xc, Y представляет собой Yc, Z и Z' одновременно представляют собой Z1;

или X представляет собой Xc, Y представляет собой Y4, Z и Z' одновременно представляют собой Z1;

или X представляет собой Xc, Y представляет собой Yd, Z и Z' одновременно представляют собой Z1;

или X представляет собой Xb, Y представляет собой Ya, Z и Z' одновременно представляют собой Z3;

или X представляет собой Xb, Y представляет собой Yd, Z и Z' одновременно представляют собой Z3;

или X представляет собой Xc, Y представляет собой Ya, Z и Z' одновременно представляют собой Z3;

или X представляет собой Xc, Y представляет собой Yd, Z и Z' одновременно представляют собой Z3.

Несмотря на то, что согласно предпочтительным вариантам осуществления настоящего изобретения каждая структура из X, Y, Z и Z' представляет собой конкретную структуру, настоящее изобретение не исключает, что X представляет собой две различные структуры, Y представляет собой две, три или четыре различные структуры, Z представляет собой две различных структуры, и/или Z' представляет собой две различные структуры.

Настоящее изобретение также относится к способу изготовления полиимидного статистического сополимера, причем данный способ основан на принципе, согласно которому диангидридные мономеры (диангидрид, представленный следующей формулой (II), и диангидрид, представленный следующей формулой (III)) и диаминный мономер сначала вступают в реакцию конденсационной полимеризации с получением полиаминовой кислоты, а затем полиаминовая кислота подвергается имидизации (внутримолекулярной дегидратации). Этот общий процесс получения полиимидных полимеров известен в технике. Способ согласно настоящему изобретению может быть осуществлен как процесс в одном реакторе (при этом все мономеры перемешиваются непосредственно в реакторе и реагируют), и в таком случае диангидридные мономеры и диаминный мономер вступают в реакцию конденсационной полимеризации с получением полиаминовой кислоты, или способ может быть осуществлен посредством первоначального перемешивания (предпочтительно с образованием однородной смеси) диангидридных мономеров, а именно диангидрида, представленного формулой (II), и диангидрида, представленного формулой (III), и последующего перемешивания смеси диангидридных мономеров с диаминным мономером в целях осуществления реакции конденсационной полимеризации. Чтобы лучше контролировать протекание реакции, оказывается предпочтительным осуществление реакции последним способом.

Согласно второму аспекту настоящего изобретения предлагается способ изготовления полиимидного статистического сополимера согласно настоящему изобретению, причем способ включает следующие стадии:

(1) в присутствии первого растворителя, перемешивание смеси, содержащей диангидридный мономер, представленный формулой (II), и диангидридный мономер, представленный формулой (III), с диаминным мономером с осуществлением реакции конденсационной полимеризации с получением полиаминовой кислоты;

(2) имидизация полиаминовой кислоты, полученной на стадии (1), с получением полиимидного статистического сополимера.

Как должны понимать специалисты в данной области техники, X в диангидридном мономере, представленном формулой (II), соответствует X в структуре, представленной формулой (I) в настоящей заявке, Y диангидридного мономера, представленного формулой (III), соответствует Y в структуре, представленной формулой (I) в настоящей заявке, и диаминный мономер имеет формулу NH2-Z-NH2 и/или NH2-Z'-NH2, причем Z в формуле NH2-Z-NH2 соответствует Z в структуре, представленной формулой (I), и Z' в формуле NH2-Z'-NH2 соответствует Z' в структуре, представленной формулой (I).

В описанном выше способе X, Y, а также Z и Z' в каждом случае могут быть такими, как определено согласно первому аспекту, описанному выше.

Согласно некоторым вариантам осуществления настоящего изобретения молярные количества диангидридного мономера, представленного формулой (II), и диангидридного мономера, представленного формулой (III), определяются как M и N, соответственно.

Согласно некоторым предпочтительным вариантам осуществления настоящего изобретения M и N определяются как 0,95 ≥ N/(M + N) ≥ 0,5, предпочтительно, 0,9 ≥ N/(M + N) ≥ 0,6.

Согласно некоторым вариантам осуществления настоящего изобретения молярное соотношение полного молярного количества диангидридного мономера, представленного формулой (II), и диангидридного мономера, представленного формулой (III), и молярного количества диаминного мономера составляет 1 : (0,6-1,5), предпочтительно 1 : (0,8-1,2).

Реакция конденсационной полимеризации является известной в технике и может быть осуществлена в условиях реакции конденсационной полимеризации, которые в целом являются известными в технике. Согласно некоторым вариантам осуществления настоящего изобретения на стадии (1) реакция конденсационной полимеризации может быть осуществлена в следующих условиях: температура реакции от -20°C до 60°C, предпочтительно от -10°C до 40°C; продолжительность реакции от 5 до 30 часов, предпочтительно от 8 до 24 часов.

Согласно настоящему изобретению реакция конденсационной полимеризации может быть осуществлена в инертной атмосфере. Может быть использована инертная атмосфера, которая является общеизвестной в технике; например, инертная атмосфера предпочтительно представляет собой газообразный азот. Давление реакции полимеризации или давление инертной атмосферы может быть выбрано свободным образом специалистами в данной области техники, но предпочтительно оно представляет собой атмосферное давление.

Согласно некоторым вариантам осуществления настоящего изобретения первый растворитель может представлять собой по меньшей мере один растворитель, выбранный из группы, которую составляют N,N-диметилформамид, N,N-диметилацетамид, диметилсульфоксид и N-метил-2-пирролидон (NMP) и их смеси, и предпочтительно в данном качестве выбираются N-метил-2-пирролидон и/или N,N-диметилформамид.

Согласно некоторым вариантам осуществления настоящего изобретения применяемое количество первого растворителя составляет 1000-3000 мл на 1 моль диаминного мономера.

Согласно настоящему изобретению диангидридный мономер, представленный формулой (II), и диангидридный мономер, представленный формулой (III), могут быть перемешаны любым подходящим способом с получением смеси. Согласно некоторым вариантам осуществления смесь может быть получена в результате перемешивания следующими способами: механическое перемешивание, встряхивание или ультразвуковая обработка. Механическое перемешивание может быть осуществлено в следующих условиях: 20-40°C, 2000-15000 об/мин, 2-12 часов. Ультразвуковая обработка может быть осуществлена в следующих условиях: 20-40°C, 0,5-2,0 часа. Встряхивание может быть осуществлено в следующих условиях: 20-40°C, 260-800 об/мин, 12-36 часов. В качестве альтернативы, диангидридный мономер, представленный формулой (II), и диангидридный мономер, представленный формулой (III), может быть добавлен в первый растворитель, а затем дополнительно перемешан с диаминным мономером.

Имидизация полиаминовой кислоты известны в технике. Полиаминовая кислота, полученная на стадии (1), может быть имидизирована с применением разнообразных способов, известных в технике, с получением полиимидного статистического сополимера. Согласно некоторым вариантам осуществления настоящего изобретения имидизация включает добавление дегидратирующего вещества и катализатора в содержащий полиаминовую кислоту материал, полученный на стадии (1), и реакцию при температуре 0-200°C в течение 12-24 часов.

Согласно некоторым вариантам осуществления настоящего изобретения дегидратирующее вещество представляет собой по меньшей мере один растворитель, выбранный из группы, которую составляют дихлорбензол, толуол, уксусный ангидрид, ксилол и их смеси.

Согласно некоторым вариантам осуществления настоящего изобретения катализатор выбран из пиридина и/или изохинолина.

Согласно некоторым вариантам осуществления настоящего изобретения количество дегидратирующего вещества может составлять 2-15 моль, предпочтительно 3-8 моль, на 1 моль диаминного мономера.

Согласно некоторым вариантам осуществления настоящего изобретения количество катализатора может составлять 2-15 моль, предпочтительно 3-8 моль, на 1 моль диаминного мономера.

Согласно некоторым вариантам осуществления настоящего изобретения способ изготовления полиимида дополнительно включает: разбавление имидизированного материала на стадии (2) и введение его в контакт с осаждающим веществом с получением полиимидного сополимера. Осаждающее вещество может представлять собой слабый растворитель для полиимида. Например, осаждающее вещество может представлять собой по меньшей мере одно вещество, выбранное из группы, которую составляют этанол, ацетон и вода, и предпочтительнее по меньшей мере два вещества, выбранных из группы, которую составляют этанол, ацетон и вода. Полное количество осаждающего вещества может составлять 10-50 л на 1 моль диаминного мономера. Растворитель, используемый для разбавления, может представлять собой N-метил-2-пирролидон. Предпочтительно количество растворителя, используемого для разбавления, может составлять 5-8 л на 1 моль диаминного мономера.

Согласно настоящему изобретению отсутствует конкретное ограничение в отношении способа, посредством которого имидизированный материал на стадии (2) вводится в контакт с осаждающим веществом, при том условии, что данный способ может удовлетворять требованиям настоящего изобретения. Например, данный способ может быть осуществлен следующим образом: добавление имидизированного материала на стадии (2) (после разбавления) в осаждающее вещество с осаждением полиимида, затем промывание только что осажденного полиимида с применением осаждающего вещества (промывание может быть осуществлено 3-5 раз) и заключительное фильтрование при пониженном давлении и высушивание (70-150°C, 24-48 часов) с получением полиимидного статистического сополимера.

Согласно третьему аспекту настоящего изобретения предлагается полиимидный статистический сополимер, изготовленный способом согласно второму аспекту.

Согласно четвертому аспекту настоящего изобретения предлагается мембрана, изготовленная из полиимидного полимера, предпочтительно изготовленная из полиимидного статистического сополимера согласно первому аспекту.

Согласно некоторым вариантам осуществления мембрана представляет собой мембрану для разделения, предпочтительно мембрану для разделения газов.

Согласно некоторым вариантам осуществления мембрана может представлять собой плоскую мембрану, предпочтительно плоскую гомогенную мембрану.

Согласно настоящему изобретению способ изготовления плоской мембраны, такой как мембрана для разделения газов, не ограничивается конкретным образом. Например, данная мембрана может быть изготовлена с применением традиционных способов изготовления мембраны, которые известны в данной области техники. Например, мембрана для разделения газов (гомогенная мембрана) может быть изготовлена в соответствии с публикацией CN107968214A.

В качестве альтернативы, для изготовления плоской мембраны может быть использован способ, включающий следующие стадии: нанесение литьевого раствора, содержащий полиимидный статистический сополимер, на плоскую подложку (такую как стеклянная пластинка), которая направляется на первое высушивание при температуре 50-80°C в течение 6-24 часов (для удаления большей части растворителя); затем она направляется на второе высушивание при температуре 100-140°C в течение 12-48 часов; после этого пластинку замачивают (например, замачивают в деионизированной воде до тех пор, пока мембрана не отпадает с поверхности стеклянной пластинки) с получением изготовленной из полиимидного статистического сополимера мембраны для разделения газов. Литьевой раствор может быть получен способом, включающим следующие стадии: смешивание полиимидного статистического сополимера со вторым растворителем и перемешивание (например, в аппарате для встряхивания) при температуре 40-80°C до тех пор, пока сополимер не растворяется полностью с получением однородного литьевого раствора; и направление однородного литьевого раствора на ультразвуковую обработку для удаления воздуха с получением однородного и устойчивого литьевого раствора.

Согласно некоторым вариантам осуществления второй растворитель используется в таком количестве, что содержание твердых частиц полиимидного статистического сополимера составляет 5-60 мас.%.

Согласно некоторым вариантам осуществления второй растворитель может представлять собой по меньшей мере один растворитель, выбранный из группы, которую составляют N,N-диметилформамид, N,N-диметилацетамид, диметилсульфоксид, N-метил-2-пирролидон, тетрагидрофуран, этанол и их смеси.

Согласно некоторым вариантам осуществления первый растворитель и второй растворитель могут быть одинаковыми или различными.

Согласно некоторым вариантам осуществления толщина изготовленной из полиимидного сополимера плоской мембраны может составлять 30-50 мкм.

Согласно некоторым вариантам осуществления изготовленная из полиимидного сополимера плоская мембрана, такая как мембрана для разделения газов, представляет собой гомогенную мембрану.

Согласно некоторым предпочтительным вариантам осуществления мембрана представляет собой половолоконную мембрану. Половолоконная мембрана содержит подложечный слой и плотный слой, прикрепленный к наружной поверхности подложечного слоя. Оба слоя, в том числе подложечный слой и плотный слой, изготовлены из полиимидного статистического сополимера. Предпочтительно толщина плотного слоя составляет менее чем или равняется 1000 нм, и пористость половолоконной мембраны (подложечный слой) составляет 40-80%; предпочтительнее толщина плотного слоя составляет 100-500 нм, и пористость половолоконной мембраны составляет 50-70%. Пористость половолоконной мембраны была измерена методом ртутной интрузионной порометрии.

Наружный диаметр и внутренний диаметр половолоконной мембраны могут быть соответствующим образом определены специалистами в данной области техники. Например, наружный диаметр половолоконной мембраны может составлять от 50 микрон до 2000 микрон, предпочтительно от 100 микрон до 1000 микрон, предпочтительнее от 200 микрон до 900 микрон, еще предпочтительнее от 300 микрон до 800 микрон, в том числе от 400 микрон до 700 микрон, в том числе предпочтительно от 450 микрон до 650 микрон, в том числе приблизительно 500 микрон или приблизительно 600 микрон. Внутренний диаметр половолоконной мембраны может составлять от 10 микрон до 1000 микрон, предпочтительно от 40 микрон до 800 микрон, предпочтительнее от 60 микрон до 600 микрон, еще предпочтительнее от 80 микрон до 400 микрон, в том числе от 100 микрон до 300 микрон, в том числе предпочтительно от 120 микрон до 250 микрон, в том числе приблизительно 150 микрон или приблизительно 200 микрон.

Согласно некоторым вариантам осуществления настоящего изобретения толщина плотного слоя составляет 100-2000 нм, предпочтительно 100-1000 нм, предпочтительнее 200-500 нм, в том числе составляет 100 нм, 150 нм, 200 нм, 250 нм, 300 нм, 350 нм, 400 нм или принимает любое значение между перечисленными выше значениями.

Согласно некоторым вариантам осуществления настоящего изобретения пористость половолоконной мембраны (подложечного слоя) составляет 50-70%.

Согласно пятому аспекту настоящего изобретения предлагается применение полиимидного статистического сополимера, который описан в первом или третьем аспекте, или мембраны, которая описана в четвертом аспекте, для разделения газов. Применение полимерных мембран для разделения газов известно в технике. Полимерные мембраны согласно настоящему изобретению могут быть использованы для разделения газов любым подходящим способом, известным в технике.

Согласно шестому аспекту настоящего изобретения предлагается способ изготовления половолоконной мембраны на полиимидной основе. Данный способ включает следующие стадии:

(1) изготовление литьевого раствора, содержащего полиимид, предпочтительно полиимид согласно первому или третьему аспекту настоящего изобретения;

(2) экструзия экструзионной текучей среды и литьевого раствора, а затем затвердевание с получением исходного материала половолоконной мембраны;

(3) намотка и экстракция исходного материала половолоконной мембраны с получением половолоконной мембраны на полиимидной основе.

Согласно некоторым вариантам осуществления способ изготовления половолоконной мембраны на полиимидной основе согласно настоящему изобретению включает следующие стадии:

(1) изготовление литьевого раствора, содержащего полиимид, разбавитель и необязательную добавку, причем разбавитель содержит сильный растворитель для полиимида, первый слабый растворитель для полиимида и второй слабый растворитель для полиимида, и при этом температура B1 кипения первого слабого растворителя для полиимида является выше, чем температура B2 кипения второго слабого растворителя для полиимида;

(2) экструзия экструзионной текучей среды и литьевого раствора при температуре T, а затем затвердевание с получением исходного материала половолоконной мембраны, где B2 ≤ T < B1;

(3) намотка и экстракция исходного материала половолоконной мембраны с получением половолоконной мембраны на полиимидной основе.

Согласно некоторым вариантам осуществления настоящего изобретения на стадии (1) содержание полиимида составляет 20-40 мас.%, содержание разбавителя составляет 50-75 мас.%, и содержание добавок, когда они присутствуют, составляет 0,5 до 10 мас.%, по отношению к полной массе литьевого раствора.

Согласно некоторым вариантам осуществления настоящего изобретения содержание полиимида составляет 25-35 мас.%, содержание разбавителя составляет 60-70 мас.%, и содержание добавки, когда она присутствует, составляет 1-5 мас.%, по отношению к полной массе литьевого раствора.

Согласно некоторым вариантам осуществления настоящего изобретения, чтобы упростить образование плотного слоя половолоконной мембраны, температура B1 кипения первого слабого растворителя для полиимида составляет на 5-200°C выше, предпочтительно на 10-20°C выше, чем температура B2 кипения второго слабого растворителя для полиимида. При этом температура кипения означает температуру кипения при атмосферном давлении.

Согласно некоторым вариантам осуществления настоящего изобретения первый слабый растворитель для полиимида представляет собой по меньшей мере один растворитель, выбранный из группы, которую составляют насыщенные одноатомные C2-C4-спирты, γ-бутиролактон, вода и их смеси.

Согласно некоторым вариантам осуществления настоящего изобретения второй слабый растворитель для полиимида представляет собой по меньшей мере один растворитель, выбранный из группы, которую составляют C3-C5-алканы, тетрагидрофуран, ацетон, хлороформ и их смеси.

Согласно некоторым вариантам осуществления настоящего изобретения сильный растворитель для полиимида представляет собой по меньшей мере один растворитель, выбранный из группы, которую составляют N-метил-2-пирролидон, N,N-диметилформамид, N,N-диметилацетамид и их смеси.

Согласно некоторым вариантам осуществления настоящего изобретения массовое соотношение сильного растворителя для полиимида, первого слабого растворителя для полиимида и второго слабого растворителя для полиимида составляет 1 : (0,001-0,5) : (0,1-0,5), предпочтительно 1 : (0,15-0,3) : (0,15-0,3).

Согласно некоторым вариантам осуществления настоящего изобретения добавка может представлять собой соль лития, предпочтительно выбранную из нитрата лития и/или хлорида лития.

Согласно некоторым вариантам осуществления настоящего изобретения литьевой раствор содержит добавку. Согласно некоторым вариантам осуществления настоящего изобретения литьевой раствор не содержат добавки.

Согласно некоторым вариантам осуществления настоящего изобретения на стадии (1) литьевой раствор изготавливают с применением способа, включающего следующие стадии: перемешивание полиимида, разбавителя и необязательных добавок при температуре 20-50°C и скорости вращения 100-1200 об/мин в течение 12-48 часов, а затем удаление воздуха при пониженном давлении и удаление примесей в процессе фильтрования (например, при температуре 20-50°C) с получением литьевого раствора.

Согласно некоторым вариантам осуществления настоящего изобретения удаление воздуха при пониженном давлении осуществляется в следующих условиях: давление от -0,1 МПа до -0,095 МПа, температура 20-30°C, скорость вращения 10-50 об/мин, и продолжительность 12-24 часов.

Согласно некоторым вариантам осуществления настоящего изобретения на стадии (2) экструзионная текучая среда содержит растворитель A и растворитель B, причем растворитель A представляет собой по меньшей мере один растворитель, выбранный из группы, которую составляют N-метил-2-пирролидон, N,N-диметилформамид, N,N-диметилацетамид и их смеси, и растворитель B представляет собой по меньшей мере один растворитель, выбранный из группы, которую составляют насыщенные одноатомные C1-C4-спирты, γ-бутиролактон, вода и их смеси.

Согласно некоторым вариантам осуществления настоящего изобретения растворитель A составляет 50-99 мас.%, предпочтительно 60-95 мас.% полной массы экструзионной текучей среды; и растворитель B составляет 50-1 мас.%, предпочтительно 40-5 мас.% полной массы экструзионной текучей среды.

Согласно некоторым вариантам осуществления настоящего изобретения экструзия осуществляется через мундштук. Согласно некоторым вариантам осуществления температура экструзии (температура мундштука) составляет 40-75°C, предпочтительно 60-70°C. Мундштуки для изготовления половолоконных мембран известны в технике. Специалисты в данной области техники могут соответствующим образом выбирать мундштук для использования.

Согласно некоторым вариантам осуществления настоящего изобретения в течение процесса экструзии скорость потока литьевого раствора составляет 6-30 мл/мин.

Согласно некоторым вариантам осуществления настоящего изобретения в течение процесса экструзии скорость потока экструзионной текучей среды составляет 2-10 мл/мин.

Согласно некоторым вариантам осуществления настоящего изобретения перед затвердеванием полое волокно, полученное в результате экструзии, пропускают воздушный зазор, чтобы способствовать образованию плотного слоя и лучше контролировать толщину плотного слоя.

Согласно некоторым вариантам осуществления настоящего изобретения высота воздушного зазора составляет 5-30 см.

Согласно некоторым вариантам осуществления настоящего изобретения воздушный зазор может нагреваться с применением кольцевой барабан; предпочтительно температура устанавливается на уровне 50-150°C, и предпочтительнее температура устанавливается на уровне 70-150°C.

Согласно некоторым вариантам осуществления настоящего изобретения затвердевание осуществляется в коагуляционной ванне. Предпочтительно жидкость для ванны, которая используется в коагуляционной ванне, представляет собой растворитель C и/или воду. Согласно некоторым вариантам осуществления температура коагуляционной ванны составляет 40-70°C.

Согласно некоторым вариантам осуществления настоящего изобретения растворитель C представляет собой по меньшей мере один растворитель, выбранный из группы, которую составляют насыщенные одноатомные C1-C4-спирты, γ-бутиролактон, вода и их смеси.

Согласно некоторым вариантам осуществления настоящего изобретения на стадии (3), скорость намотки составляет 0,5-2 м/с.

Согласно настоящему изобретению цель экстракции заключается в том, чтобы удалить разбавитель и добавку из исходного материала половолоконной мембраны.

Согласно некоторым вариантам осуществления настоящего изобретения экстракционное вещество, используемое для экстракции, представляет собой по меньшей мере одно вещество, выбранное из группы, которую составляют вода, насыщенные одноатомные C1-C4-спирты, C5-C7-алканы и их смеси. При этом отсутствует конкретное ограничение в отношении количества используемого экстракционного вещества, при том условии, что оно может удовлетворять требованиям настоящего изобретения.

Согласно некоторым вариантам осуществления настоящего изобретения экстракция осуществляется в следующих условиях: температура 20-35°C и продолжительность 3-48 часов. Продолжительность экстракции означает продолжительность замачивания мембранных волокон, представляющих собой исходный материал половолоконной мембраны.

Согласно настоящему изобретению предпочтительно экстракция осуществляется следующим образом: последовательная экстракция 2-5 раз с применением воды, насыщенного одноатомного C1-C4-спирта и C5-C7-алкана, соответственно.

Согласно некоторым вариантам осуществления настоящего изобретения стадия высушивания дополнительно осуществляется после экстракции.

Согласно некоторым вариантам осуществления настоящего изобретения высушивание осуществляется в следующих условиях: температура 20-35°C и продолжительность 2-15 часов.

Согласно настоящему изобретению также предлагается половолоконная мембрана на полиимидной основе, изготовленная способом, который описан в шестом аспекте.

Согласно седьмому аспекту настоящего изобретения предлагается система для очистки газообразного гелия, причем данная система содержит блок разделения с применением каталитического дегидрирования, блок разделения с применением полимерной мембраны и блок разделения с применением палладиевой мембраны. Предпочтительно в блок разделения с применением полимерной мембраны используется мембрана согласно настоящему изобретению, предпочтительно половолоконная мембрана на полиимидной основе согласно настоящему изобретению. Предпочтительно блок разделения с применением каталитического дегидрирования содержит каталитическое окислительное устройство и адсорбционное устройство.

Согласно восьмому аспекту настоящего изобретения предлагается способ очистки газообразного гелия, причем данный способ включает: последовательное направление исходного газа на разделение с применением каталитического дегидрирования, разделение с применением полимерной мембраны и разделение путем дегидрирования с применением палладиевой мембраны с получением очищенного газообразного гелия, причем для разделения с применением полимерной мембраны используется мембрана согласно настоящему изобретению, предпочтительно половолоконная мембрана на полиимидной основе согласно настоящему изобретению.

Согласно некоторым вариантам осуществления настоящего изобретения исходный газ может представлять собой смешанный газ, содержащий гелий, водород и другие газообразные примеси. Предпочтительно исходный газ может представлять собой по меньшей мере один газ, выбранный из группы, которую составляют природный газ, сланцевый газ, обогащенный гелием водородсодержащий газ (смешанный газ, содержащий гелий и водород) и сжиженный отпарной газ (BOG) газ из природного газа. Природный газ или сланцевый газ может подвергаться многоступенчатому мгновенному испарению, а затем использоваться в качестве исходного газа для очистки гелия.

Согласно некоторым вариантам осуществления настоящего изобретения разделение с применением каталитического дегидрирования включает каталитическое окисление и адсорбцию.

Согласно некоторым вариантам осуществления настоящего изобретения катализатор, используемый в каталитическом окислении, представляет собой катализатор, содержащий благородный металл, предпочтительно по меньшей мере один металл, выбранный из группы, которую составляют Pt, Pd, Rh, Ru, Au и их смеси.

Согласно некоторым вариантам осуществления настоящего изобретения каталитическое окисление осуществляется в следующих условиях: температура 40-150°C, предпочтительно 50-120°C; объемная скорость исходного газа 1-10000 м3/м3·ч, предпочтительно 10-1000 м3/м3·ч.

Согласно некоторым вариантам осуществления настоящего изобретения каталитическое окисление осуществляется в таких условиях, что 90-99 об.% водорода в составе исходного газа превращается в воду.

Согласно настоящему изобретению кислород, который требуется для процесса разделения с применением каталитического дегидрирования, может представлять собой кислород, который содержится в составе самого исходного газа, или он может быть получен из внешнего источника. В целях более полного превращения водорода в воду объемное содержание кислорода в течение процесса разделения с применением каталитического дегидрирования процесс поддерживается на уровне, который составляет более чем или равняется 8%.

Адсорбция может быть осуществлена с применением любого способа адсорбции, посредством которого может быть адсорбирована вода.

Согласно некоторым вариантам осуществления настоящего изобретения, когда исходный газ содержит диоксид углерода, в целях одновременного удаления воды и диоксид углерода способ адсорбции предпочтительно представляет собой щелочную адсорбцию. Согласно некоторым вариантам осуществления настоящего изобретения адсорбент, используемый в щелочной адсорбции, представляет собой по меньшей мере одно вещество, выбранное из группы, которую составляют гидроксид калия, гидроксид натрия, оксид кальция и смесь гидроксида натрия и оксида кальция.

Согласно настоящему изобретению здесь отсутствуют специальные ограничения в отношении условий адсорбции, при том условии, что становится возможным выполнение требований настоящего изобретения. Согласно некоторым вариантам осуществления настоящего изобретения адсорбция осуществляется в следующих условиях: температура адсорбции 70-90°C.

Согласно некоторым вариантам осуществления настоящего изобретения полимерная мембрана, используемая для разделения с применением полимерной мембраны и блока разделения с применением полимерной мембраны, представляет собой по меньшей мере одну мембрану, выбранную из группы, которую составляют половолоконная мембрана, плоская мембрана и трубчатая мембрана; предпочтительнее он представляет собой половолоконную мембрану.

Согласно некоторым предпочтительным вариантам осуществления разделение с применением полимерной мембраны включает разделение, осуществляемое с применением мембраны согласно четвертому аспекту настоящего изобретения. Согласно некоторым вариантам осуществления блок разделения с применением полимерной мембраны содержит мембрану согласно четвертому аспекту настоящего изобретения.

Согласно некоторым вариантам осуществления настоящего изобретения разделение с применением полимерной мембраны представляет собой одноступенчатый или многоступенчатый (например, от двухступенчатого до пятиступенчатого) процесс разделения с применением мембраны (полимерной мембраны). Согласно настоящему изобретению двухступенчатое мембранное разделение означает разделение с применением полимерной мембраны, в котором проникающий газ сжимается, а затем повторно используется в качестве исходного газа для мембранного разделения. Термины «трехступенчатое мембранное разделение», «четырехступенчатое мембранное разделение» и «пятиступенчатое мембранное разделение» имеют аналогичные значения. В процессе разделения с применением полимерной мембраны могут присутствовать от 1 до 5 ступеней, в том числе 1 ступень, 2 ступени, 3 ступени, 4 ступени или 5 ступеней.

Согласно некоторым вариантам осуществления настоящего изобретения разделение с применением полимерной мембраны осуществляется в следующих условиях: перед разделением с применением полимерной мембраны давление газа, полученного в результате разделения с применением каталитического дегидрирования, устанавливается на уровне 0,01-50 МПа, и температура газа устанавливается на уровне 20-100°C. В процессе разделения с применением полимерной мембраны давление на стороне пермеата (на стороне выпуска) составляет менее чем давление на стороне положительного давления (на стороне впуска) и может представлять собой отрицательное давление.

Согласно некоторым вариантам осуществления настоящего изобретения полимерная мембрана, используемая в процессе разделения с применением полимерной мембраны, представляет собой половолоконную мембрану на полиимидной основе, предпочтительно половолоконную мембрану на полиимидной основе согласно настоящему изобретению.

Согласно некоторым вариантам осуществления настоящего изобретения разделение путем дегидрирования с применением палладиевой мембраны может быть осуществлено в следующих условиях: перед осуществлением разделения путем дегидрирования с применением палладиевой мембраны температура газа, полученного в результате разделения с применением полимерной мембраны, устанавливается на уровне 50-500°C, предпочтительно 200-500°C; при этом давление газа устанавливается на уровне 1-50 МПа, предпочтительно 2-20 МПа.

Согласно некоторым вариантам осуществления настоящего изобретения толщина палладиевой мембраны, используемой в процессе разделения путем дегидрирования с применением палладиевой мембраны, составляет 5-100 мкм.

Согласно некоторым вариантам осуществления настоящего изобретения палладиевая мембрана представляет собой трубчатую мембрану или композиционную мембрану с пористой подложкой.

Согласно некоторым вариантам осуществления настоящего изобретения пористая подложка в композиционной мембране с пористой подложкой представляет собой один материал, выбранный из группы, которую составляют пористые керамические материалы и пористая нержавеющая сталь.

Согласно некоторым вариантам осуществления настоящего изобретения палладиевая мембрана представляет собой мембрану из чистого палладия или мембрану из сплава на основе палладия.

Согласно некоторым вариантам осуществления настоящего изобретения мембрана из сплава на основе палладия представляет собой по меньшей мере одну мембрану, выбранную из группы, которую составляют мембрана из сплава палладия и иттрия, мембрана из сплава палладия и церия, мембрана из сплава палладия и меди, мембрана из сплава палладия и золота, мембрана из сплава палладия и никеля и мембрана из сплава палладия и серебра.

Как должны понимать специалисты в данной области техники, в системе для очистки газообразного гелия согласно настоящему изобретению блок разделения с применением каталитического дегидрирования, блок разделения с применением полимерной мембраны и блок разделения с применением палладиевой мембраны, соответственно, используются в целях или в соответствии с разделением с применением каталитического дегидрирования, разделением с применением полимерной мембраны и разделением путем дегидрирования с применением палладиевой мембраны в способе очистки газообразного гелия согласно настоящему изобретению. Специалисты в данной области техники могут соответствующим образом выбирать или конфигурировать блок разделения с применением каталитического дегидрирования, блок разделения с применением полимерной мембраны и блок разделения с применением палладиевой мембраны на основании описанного выше способа очистки газообразного гелия.

Примеры

Согласно настоящему изобретению сокращения имеют следующие значения:

PMDA: пиромеллитовый диангидрид

BPDA: 3,3',4,4'-бифенилтетракарбоновый диангидрид

ODPA: 4,4'-оксидифталевый ангидрид

6FDA: 4,4'-(гексафторизопропилиден)дифталевый ангидрид

BTDA: 3,3',4,4'-бензофенонтетракарбоновый диангидрид

TPDAn: диангидрид на основе триптицена (соединение, представленное формулой (III), где Y представляет собой Yd, и синтезированное в соответствии с работой Luo S. J., Wiegand J. R., Kazanowska B., et al. «Тонкое регулирование архитектуры свободного объема в иптиценсодержащих полиимидах для высокоселективного и быстрого переноса водорода», Macromolecules, 2016, 49, (9): 3395-3405)

mPDA: м-фенилендиамин

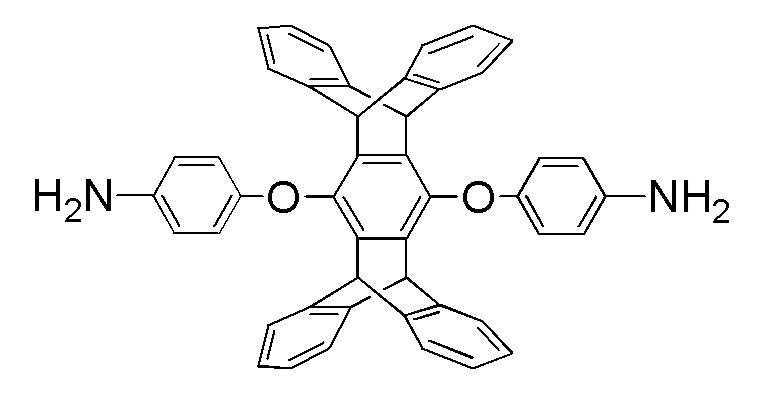

PPDA: диамин на основе пентиптицена (соединение, представленное структурной формулой  и синтезированное в соответствии с работой Luo S. J., Liu Q., Zhang B. H., et al. «Полиимиды на основе пентиптицена с иерархически регулируемой архитектурой молекулярной полости для эффективного мембранного разделения газов», J. Membrane Sci., 2015, 480: 20-30)

и синтезированное в соответствии с работой Luo S. J., Liu Q., Zhang B. H., et al. «Полиимиды на основе пентиптицена с иерархически регулируемой архитектурой молекулярной полости для эффективного мембранного разделения газов», J. Membrane Sci., 2015, 480: 20-30)

Настоящее изобретение будет подробно описано ниже с представлением примеров.

В следующих препаративных примерах механическое перемешивание было осуществлено в следующих условиях: комнатная температура, 10000 об/мин, 5 часов; ультразвуковая обработка была осуществлена в следующих условиях: комнатная температура, 1 час; встряхивание было осуществлено в следующих условиях: 30°C, 600 об/мин, 15 часов.

Полый мундштук был приобретен от компании Shanghai Trustech Technology Development Co., Ltd (влажная серия NIPS (не индуцированное растворителем разделение фаз), модель 0.6/0.4/0.2).

Пористость подложечного слоя половолоконной мембраны была измерена методом ртутной интрузионной порометрия с применением ртутного поромера Poremaster-33 от компании Quantachrome (USA) в соответствии со стандартом GB/T 21650.1-2008.

Инфракрасная спектроскопия: инфракрасный спектрометр с преобразованием Фурье (Bruker Tensor 27 или Thermo Nicolet 380) был использован для регистрации инфракрасных спектров с применением метода полного отражения; длина волны исследуемого диапазона составляла от 4000 см-1 до 600 см-1.

Спектроскопия ядерного магнитного резонанса: спектрометр ядерного магнитного резонанса (Bruker AVANCE III 500 МГц) был использован для регистрации спектра ЯМР 1H полиимида при комнатной температуре с применением DMSO-d6 в качестве растворителя при частоте сканирования 500 МГц.

Исследование среднечисленной молекулярной массы Mn: гельпроникающий хроматографии (модель 1515 от компании Waters) был использован для исследования молекулярной массы полиимида; DMF был использован в качестве растворителя, и монодисперсный полистирол был использован в качестве калибровочного стандарта для определения молекулярной массы.

Морфологическое исследование: сканирующий электронный микроскоп (S-4800 от компании Hitachi) был использован для исследования поперечного сечения половолоконной мембраны; мембранное волокно охлаждали и измельчали в жидком азоте, и слой золота электролитически наносили на поверхность перед исследованием.

Исследование объемной доли газа: исследование методом газовой хроматографии были осуществлены с применением газового хроматографа 6890N от компании Agilent (США); хроматографическая колонка: содержащая молекулярное сито капиллярная колонка HP-PLOT; детектор: детектор теплопроводности TCD; температура колонки: 50°C; скорость потока газа-носителя: 16 мл/мин.

В данных примерах одноступенчатое разделение с применением полимера представляет собой осуществление одного разделения с применением полимерной мембраны, и двухступенчатое разделение с применением полимерной мембраны заключается в том, что газ после одноступенчатого разделения с применением полимера используется в качестве исходного газа для осуществления повторного разделения с применением полимерной мембраны (при этом используется новый мембранный модуль); трехступенчатое разделение с применением полимерной мембраны, четырехступенчатое разделение с применением полимерной мембраны и пятиступенчатое разделение с применением полимерной мембраны осуществляются аналогичным образом по отношению к описанному выше примеру.

Следующие препаративные примеры используются в качестве иллюстрации изготовления полиимидных статистических сополимеров.

Препаративный пример 1 (сравнительный)

(S1) В защитной атмосфере азота 200 мл безводного N-метил-2-пирролидона и м-фенилендиамин (10,81 г, 0,1 моль) добавляли последовательно в однолитровую трехгорлую колбу и перемешивали до тех пор, пока материалы не растворялись полностью; пиромеллитовый диангидрид (PMDA) (10,91 г, 0,05 моль) и 4,4'-(гексафторизопропилиден)дифталевый ангидрид (6FDA) (22,2 г, 0,05 моль) превращали в гомогенную смесь в процессе механического перемешивания, а затем добавляли в описанную выше систему при температуре 10°C; и полученная смесь претерпевала реакцию конденсационной полимеризации в течение 12 часов с получением материала, содержащего полиаминовую кислоту;

(S2) смесь, содержащую уксусный ангидрид (40,836 г, 0,4 моль) и пиридин (31,60 г, 0,4 моль), добавляли в материал, содержащий полиаминовую кислоту, который был получен на стадии (S1), и смесь претерпевала внутримолекулярную дегидратацию при температуре 25°C в течение 18 часов с получением материала, содержащего полиимид. После этого 600 мл N-метил-2-пирролидона (NMP) добавляли для разбавления в материал, содержащий полиимид, и описанный выше разбавленный материал выливали в смешанный растворитель, содержащий воду и этанол (500 мл : 500 мл), в процессе перемешивания, таким образом, что полиимид осаждался с получением полиимида, который после этого промывали (1000 мл × 3), используя смесь воды и этанола (1500 мл : 1500 мл), фильтровали при пониженном давлении и высушивали (осуществляя высушивание при пониженном давлении при температуре 220°C в течение 24 часов, а затем струйное высушивание при температуре 70°C в течение 48 часов), с получением полиимидного статистического сополимера, который был определен обозначением PI-1. Исследование методом инфракрасной спектроскопии продемонстрировало, что PI-1 имеет полиимидную структуру. Кроме того, исходные материалы не были обнаружены в оставшейся жидкой фазе после того, как осаждался полиимид. При этом образец смешанного растворителя отбирали после осаждения полимера, и смешанный растворитель был исследован методом ядерного магнитного резонанса 1H с применением спектрометра (Bruker Avance III 400 HD, Bruker) при комнатной температуре и применением DMSO-d6 в качестве растворителя. Никакие характеристические пики бензольного кольца не были обнаружены, показывая, что исходные материалы не были обнаружены в оставшейся жидкой фазе после того, как осаждался полиимид. Это свидетельствует, что все мономеры приняли участие в реакции (показывая, что все исходные материалы приняли участие в реакции).

Препаративный пример 2 (сравнительный)

(S1) В защитной атмосфере азота 200 мл безводного N-метил-2-пирролидона и м-фенилендиамин (10,81 г, 0,1 моль) добавляли последовательно в однолитровую трехгорлую колбу и перемешивали до тех пор, пока материалы не растворялись полностью; 3,3',4,4'-бифенилтетракарбоновый диангидрид (BPDA) (14,71 г, 0,05 моль) и 4,4'-(гексафторизопропилиден)дифталевый ангидрид (6FDA) (22,2 г, 0,05 моль) превращали в гомогенную смесь в процессе механического перемешивания, а затем добавляли в описанную выше систему при температуре -10°C; и полученная смесь претерпевала реакцию конденсационной полимеризации в течение 18 часов с получением материала, содержащего полиаминовую кислоту;

(S2) смесь, содержащую уксусный ангидрид (40,836 г, 0,4 моль) и пиридин (31,60 г, 0,4 моль), добавляли в материал, содержащий полиаминовую кислоту, который был получен на стадии (1), и эта смесь претерпевала внутримолекулярную дегидратацию при температуре 20°C в течение 24 часов с получением материала, содержащего полиимид. После этого 600 мл N-метил-2-пирролидона (NMP) добавляли для разбавления в материал, содержащий полиимид, и описанный выше разбавленный материал выливали в смешанный растворитель, содержащий воду и этанол (500 мл : 500 мл), в процессе перемешивания, таким образом, что полиимид осаждался с получением полиимида, который после этого промывали (3 раза), используя смесь воды и этанола (1500 мл : 1500 мл), фильтровали при пониженном давлении и высушивали (осуществляя высушивание при пониженном давлении при температуре 220°C в течение 24 часов, а затем струйное высушивание при температуре 70°C в течение 48 часов), с получением полиимидного статистического сополимера, который был определен обозначением PI-2. Инфракрасный спектрометр с преобразованием Фурье (Thermo Nicolet 380) был использован для проведения исследования полиимидного статистического сополимера методом инфракрасной спектроскопии. Инфракрасный спектр проиллюстрирован на фиг. 1. Исследование методом инфракрасной спектроскопии продемонстрировало, что PI-2 имеет полиимидную структуру. Кроме того, исходные материалы не были обнаружены в оставшейся жидкой фазе после того, как осаждался полиимид, свидетельствуя, что все исходные материалы приняли участие в реакции.

На фиг. 1 пики при 1775 см-1 и 1716 см-1 представляют собой, соответственно, пик симметричных валентных колебаний и пик асимметричных валентных колебаний двух карбонильных групп в пятичленном иминном кольце полиимида, пик при 1370 см-1 представляет собой пик валентных колебаний C-N в полиимиде, пик при 721 см-1 представляет собой пик деформационных колебаний иминного кольца, и пик при 1110 см-1 представляет собой пик валентных колебаний C-F. Таким образом, появление вышеуказанных характеристических пиков свидетельствует об успешном синтезе PI-2.

Препаративный пример 3 (сравнительный)

(1) В защитной атмосфере азота 200 мл безводного N-метил-2-пирролидона и м-фенилендиамин (10,81 г, 0,1 моль) добавляли последовательно в однолитровую трехгорлую колбу и перемешивали до тех пор, пока материалы не растворялись полностью; 4,4-оксидифталевый ангидрид (ODPA) (16,51 г, 0,05 моль) и 3,3',4,4'-бензофенонтетракарбоновый диангидрид (BTDA) (16,11 г, 0,05 моль) превращали в гомогенную смесь в процессе механического перемешивания, а затем добавляли в описанную выше систему при температуре 0°C; и полученная смесь претерпевала реакцию конденсационной полимеризации в течение 18 часов с получением материала, содержащего полиаминовую кислоту;

(2) смесь, содержащую уксусный ангидрид (55,1286 г, 0,54 моль) и пиридин (42,714 г, 0,54 моль), добавляли в материал, содержащий полиаминовую кислоту, который был получен на стадии (1), и эта смесь претерпевала внутримолекулярную дегидратацию при температуре 0°C в течение 24 часов с получением материала, содержащего полиимид. После этого 600 мл N-метил-2-пирролидона (NMP) добавляли для разбавления в материал, содержащий полиимид, и описанный выше разбавленный материал выливали в смешанный растворитель, содержащий воду и этанол (500 мл : 500 мл), в процессе перемешивания, таким образом, что полиимид осаждался с получением полиимида, который после этого промывали (3 раза), используя смесь воды и этанола (1500 мл : 1500 мл), фильтровали при пониженном давлении и высушивали (осуществляя высушивание при пониженном давлении при температуре 220°C в течение 24 часов, а затем струйное высушивание при температуре 70°C в течение 48 часов), с получением полиимидного статистического сополимера, который был определен обозначением PI-3. Инфракрасный спектрометр с преобразованием Фурье (Thermo Nicolet 380) был использован для проведения исследования полиимидного статистического сополимера методом инфракрасной спектроскопии. Инфракрасный спектр проиллюстрирован на фиг. 2. Исследование методом инфракрасной спектроскопии продемонстрировало, что PI-3 имеет полиимидную структуру. Кроме того, исходные материалы не были обнаружены в оставшейся жидкой фазе после того, как осаждался полиимид, свидетельствуя, что все исходные материалы приняли участие в реакции.

На фиг. 2 пики при 1776 см-1 и 1715 см-1 представляют собой, соответственно, пик симметричных валентных колебаний и пик асимметричных валентных колебаний двух карбонильных групп в пятичленном иминном кольце полиимида, пик при 1372 см-1 представляет собой пик валентных колебаний C-N в полиимиде, пик при 1255 см-1 представляет собой пик валентных колебаний простоэфирной связи в простом арилфире, пик при 721 см-1 представляет собой пик деформационных колебаний иминного кольца. Таким образом, появление вышеуказанных характеристических пиков свидетельствует об успешном синтезе PI-3.

Препаративный пример 4

(1) В защитной атмосфере азота 200 мл безводного N-метил-2-пирролидона и м-фенилендиамин (10,81 г, 0,1 моль) добавляли последовательно в однолитровую трехгорлую колбу и перемешивали до тех пор, пока материалы не растворялись полностью; 4,4-оксидифталевый ангидрид (ODPA) (12,4138 г, 0,04 моль) и 4,4'-(гексафторизопропилиден)дифталевый ангидрид (6FDA) (26,6544 г, 0,06 моль) превращали в гомогенную смесь в процессе механического перемешивания, а затем добавляли в описанную выше систему при температуре 20°C; и полученная смесь претерпевала реакцию конденсационной полимеризации в течение 12 часов с получением материала, содержащего полиаминовую кислоту;

(2) смесь, содержащую уксусный ангидрид (36,7524 г, 0,36 моль) и пиридин (28,4760 г, 0,36 моль), добавляли в материал, содержащий полиаминовую кислоту, который был получен на стадии (1), и эта смесь претерпевала внутримолекулярную дегидратацию при температуре 20°C в течение 18 часов с получением материала, содержащего полиимид. После этого 600 мл N-метил-2-пирролидона (NMP) добавляли для разбавления в материал, содержащий полиимид, и описанный выше разбавленный материал выливали в смешанный растворитель, содержащий воду и этанол (500 мл : 500 мл), в процессе перемешивания, таким образом, что полиимид осаждался с получением полиимида, который после этого промывали (3 раза), используя смесь воды и этанола (1500 мл : 1500 мл), фильтровали при пониженном давлении и высушивали (осуществляя высушивание при пониженном давлении при температуре 220°C в течение 24 часов, а затем струйное высушивание при температуре 70°C в течение 48 часов), с получением полиимидного статистического сополимера, который был определен обозначением PI-4. Инфракрасный спектрометр с преобразованием Фурье (Thermo Nicolet 380) был использован для проведения исследования полиимидного статистического сополимера методом инфракрасной спектроскопии. Инфракрасный спектр проиллюстрирован на фиг. 3. Исследование методом инфракрасной спектроскопии продемонстрировало, что PI-4 имеет структуру, представленную формулой (I), где X представляет собой Xc, Y представляет собой Ya, и Z и Z' одновременно представляют собой Z1. Кроме того, исходные материалы не были обнаружены в оставшейся жидкой фазе после того, как осаждался полиимид, свидетельствуя, что все исходные материалы приняли участие в реакции.

На фиг. 3 пики при 1784 см-1 и 1730 см-1 представляют собой, соответственно, пик симметричных валентных колебаний и пик асимметричных валентных колебаний двух карбонильных групп в пятичленном иминном кольце в полиимиде, пик при 1357 см-1 представляет собой пик валентных колебаний C-N в полиимиде, пик при 721 см-1 представляет собой пик деформационных колебаний иминного кольца, пик при 1255 см-1 представляет собой пик валентных колебаний простоэфирной связи в простом арилэфире, и пик при 1144 см-1 представляет собой пик валентных колебаний C-F. Таким образом, появление указанных выше характеристических пиков свидетельствует об успешном синтезе PI-4.

Распределение пор по размерам плоской гомогенной мембраны, изготовленной из полимера, полученного в данном препаративном примере, было проанализировано с применением позитронной аннигиляционной спектроскопии (ПАС). См. фиг. 9.

Полимер добавляли в NMP при содержании твердых частиц, составляющем 10 мас.%, и перемешивали в аппарате для встряхивания при температуре 50°C до тех пор, пока полимер не растворялся полностью, с получением однородного и устойчивого литьевого раствора. Этот литьевой раствор охлаждали до комнатной температуры и наносили равномерно на поверхность чистой стеклянной пластинки после ультразвуковой обработки для удаления воздуха. Покрытая стеклянная пластинка была высушена в воздуходувной печи при температуре 70°C в течение 6 часов. После удаления большого количества растворителя пластиннику помещали в вакуумную печь и высушивали при температуре 120°C в течение 12 часов в целях дополнительного удаления оставшегося растворителя, а затем пластинку охлаждали до комнатной температуры. Стеклянную пластинку с прикрепленной к ней мембраной замачивали в деионизированной воде до тех пор, пока мембрана не отпадала от поверхности стеклянной пластинки с получением мембраны.

Мембраны вырезали с размерами, составляющими приблизительно 15 × 15 мм, и складывали в пакеты с полной толщиной, составляющей приблизительно 2 мм. По два таких мембранных пакета было изготовлено для каждого образца мембраны. В качестве позитронного источника был использован 22Na, который обертывали двумя слоями фольги Kapton на основе полиамидной пленки толщиной 7,5 мкм и помещали между двумя мембранными пакетами. Система спектрометрии быстрых совпадений с временным разрешением 200 пс была использована для регистрации спектра аннигиляционной времени жизни позитронов для мембраны. Измерительная система представляла собой систему собственного изготовления. Каждый образец был измерен по два раза в вакууме. Все данные позитронной аннигиляционной спектроскопии были проанализированы с применением программы CONTIN.

Как можно видеть на фиг. 9, изготовленная полиимидная статистическая сополимерная мембрана имеет бимодальное распределение пор по размерам.

Препаративный пример 5

(1) В защитной атмосфере азота 200 мл безводного N-метил-2-пирролидона и м-фенилендиамин (10,81 г, 0,1 моль) добавляли последовательно в однолитровую трехгорлую колбу и перемешивали до тех пор, пока материалы не растворялись полностью; 4,4-оксидифталевый ангидрид (ODPA) (0,04 моль) и 4,4'-(гексафторизопропилиден)дифталевый ангидрид (6FDA) (0,06 моль) превращали в гомогенную смесь в процессе механического перемешивания, а затем добавляли в описанную выше систему при температуре 50°C; полученная смесь претерпевала реакцию конденсационной полимеризации в течение 24 часов с получением материала, содержащего полиаминовую кислоту;

(2) смесь, содержащую уксусный ангидрид (0,36 моль) и пиридин (0,36 моль), добавляли в материал, содержащий полиаминовую кислоту, который был получен на стадии (1), и эта смесь претерпевала внутримолекулярную дегидратацию при температуре 20°C в течение 16 часов с получением материала, содержащего полиимид. После этого 600 мл N-метил-2-пирролидона (NMP) добавляли для разбавления в материал, содержащий полиимид, и описанный выше разбавленный материал выливали в смешанный растворитель, содержащий воду и этанол (500 мл : 500 мл) в процессе перемешивания, таким образом, что полиимид осаждался с получением полиимида, который после этого промывали (3 раза), используя смесь воды и этанола (1500 мл : 1500 мл), фильтровали при пониженном давлении и высушивали (осуществляя высушивание при пониженном давлении при температуре 220°C в течение 24 часов, а затем струйное высушивание при температуре 70°C в течение 48 часов), с получением полиимидного статистического сополимера, который был определен обозначением PI-5. Исследование методом инфракрасной спектроскопии продемонстрировало, что PI-5 имеет структуру, представленную формулой (I), где X представляет собой Xc, Y представляет собой Ya, и Z и Z' одновременно представляют собой Z1. Кроме того, исходные материалы не были обнаружены в оставшейся жидкой фазе после того, как осаждался полиимид, свидетельствуя, что все исходные материалы приняли участие в реакции.

Препаративный пример 6

(1) В защитной атмосфере азота 200 мл безводного N-метил-2-пирролидона и м-фенилендиамин (10,81 г, 0,1 моль) добавляли последовательно в однолитровую трехгорлую колбу и перемешивали до тех пор, пока материалы не растворялись полностью; 4,4-оксидифталевый ангидрид (ODPA) (0,03 моль) и 4,4'-(гексафторизопропилиден)дифталевый ангидрид (6FDA) (0,07 моль) превращали в гомогенную смесь в процессе механического перемешивания, а затем добавляли в описанную выше систему при температуре 20°C; полученная смесь претерпевала реакцию конденсационной полимеризации в течение 12 часов с получением материала, содержащего полиаминовую кислоту;

(2) смесь, содержащую уксусный ангидрид (0,36 моль) и пиридин (0,36 моль), добавляли в материал, содержащий полиаминовую кислоту, который был получен на стадии (1), и эта смесь претерпевала внутримолекулярную дегидратацию при температуре 20°C в течение 18 часов с получением материала, содержащего полиимид. После этого 600 мл N-метил-2-пирролидона (NMP) добавляли для разбавления в материал, содержащий полиимид, и описанный выше разбавленный материал выливали в смешанный растворитель, содержащий воду и этанол (500 мл : 500 мл) в процессе перемешивания, таким образом, что полиимид осаждался с получением полиимида, который после этого промывали (3 раза), используя смесь воды и этанола (1500 мл : 1500 мл), фильтровали при пониженном давлении и высушивали (осуществляя высушивание при пониженном давлении при температуре 220°C в течение 24 часов, а затем струйное высушивание при температуре 70°C в течение 48 часов), с получением полиимидного статистического сополимера, который был определен обозначением PI-6. Исследование методом инфракрасной спектроскопии продемонстрировало, что PI-6 имеет структуру, представленную формулой (I), где X представляет собой Xc, Y представляет собой Ya, и Z и Z' одновременно представляют собой Z1. Кроме того, исходные материалы не были обнаружены в оставшейся жидкой фазе после того, как осаждался полиимид, свидетельствуя, что все исходные материалы приняли участие в реакции.

Препаративный пример 7

(1) В защитной атмосфере азота 200 мл безводного N-метил-2-пирролидона и м-фенилендиамин (10,81 г, 0,1 моль) добавляли последовательно в однолитровую трехгорлую колбу и перемешивали до тех пор, пока материалы не растворялись полностью; 4,4-оксидифталевый ангидрид (ODPA) (0,03 моль) и 4,4'-(гексафторизопропилиден)дифталевый ангидрид (6FDA) (0,07 моль) превращали в гомогенную смесь в процессе механического перемешивания, а затем добавляли в описанную выше систему при температуре 0°C; полученная смесь претерпевала реакцию конденсационной полимеризации в течение 12 часов с получением материала, содержащего полиаминовую кислоту;