Изобретение относится к способам изготовления сетки транспортерной глазировочной, которая применяется на машинах для глазировки конфет (покрытие шоколадом). Изготавливается из нержавеющей проволоки.

Из уровня техники известен патент GB553031 (опубл. 05.04.1943) на сетку глазировочную, выполненную в виде рамки с натянутой на нее сеткой, содержащей прямоугольные ячейки. Решение давно устаревшее и не применимо на транспортерах. Наиболее близким решением является сетка транспортерная глазировочная [1, 2]. Способ изготовления таких сеток описан в [3]. Сетки изготавливаются переплетением с квадратными или прямоугольными ячейками. В основе используется канатик из нержавеющей проволоки. В утке - нержавеющая проволока. Сетка используется как транспортерная лента в ленточных конвейерах для сушки различных материалов и пищевых продуктов. Сетка представляет собой спирали, соединенные между собой стержнями. Направление спиралей попеременно правое и левое. Сетка характеризуется шагом навивки спирали, расстоянием между стержнями, диаметром проволоки спирали и диаметром проволоки стержня. Транспортерная сетка изготавливается с заплетенными, загнутыми или сваренными краями, а также может быть укомплектована приводными цепями, пластинчатыми бортами, захватами и другими дополнительными элементами. Стержни утка глазировочной сетки переплетены между собой и, таким образом, образуют прямоугольные ячейки. Основные параметры данной сетки - размер ячеек и диаметр стержня утка.

Недостатком такого рода сеток является то, что проволоку изгибают в горизонтальной плоскости под углом (обычно в пределах 90-115°) в одну сторону, затем транспортируют до штампа, что требует дополнительного времени и точности остановки, и после этого действия штамп оставляет подрезы на проволоке.

При натяжении такого рода сеток в машине для глазирования проволока деформируется, что влияет на износ шестеренок.

Целью заявленного изобретения является устранение указанных недостатков.

Техническим результатом изобретения является возможность вести изгиб проволоки и ее штамповку в одном месте за короткий срок, а также исключается образование трещин проволоки, что повышает износостойкость сетки.

Указанный технический результат достигается за счет того, что способ изготовления сетки, характеризующийся тем, что сетку изготавливают на основе переплетения звеньев проволоки из нержавеющего материала, которую предварительно изгибают и штампуют, отличающийся тем, что одновременно проволоку штампуют и в зажатом состоянии загибают, причем указанные действия осуществляют при одновременном нагреве проволоки не менее чем до 300°С.

Предпочтительно способ реализуют следующими этапами: с помощью электродвигателя подают проволоку на заданное расстояние, пуансоном прижимают проволоку к матрице и придают проволоке изогнутую трапециевидную форму, затем в зажатом состоянии пуансон и матрицу поворачивают на угол 90-115° в одну сторону, придавая проволоке зигзагообразный вид; после чего с помощью электродвигателя подают новый кусок проволоки на заданное расстояние, аналогичным образом осуществляют зажим и поворот на тот же угол в другую сторону; из полученных таким образом штампованных и гнутых участков формируют звено, из которых затем изготавливают сетку.

Краткое описание чертежей

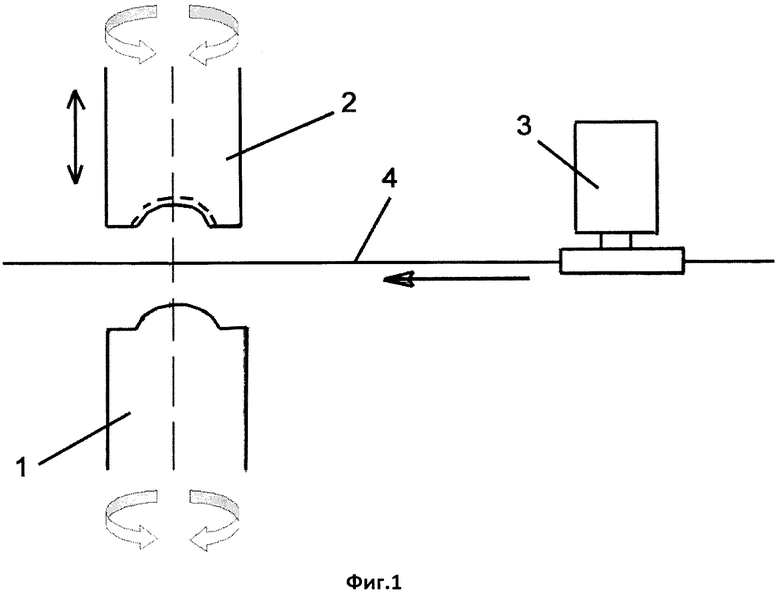

На Фиг. 1 показана схема реализации способа на примере установке по изгибу и штамповке проволоки.

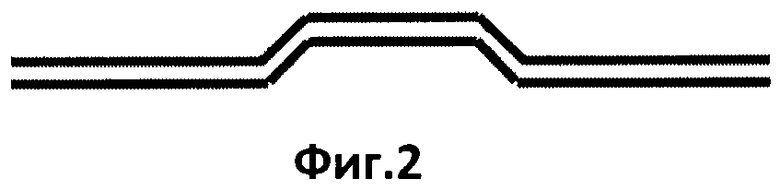

На Фиг. 2 показан вид проволоки после ее прижима пуансоном к матрице.

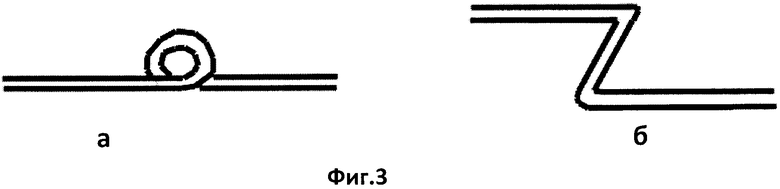

На Фиг. 3 показан вид проволоки после ее поворота на угол в 95°.

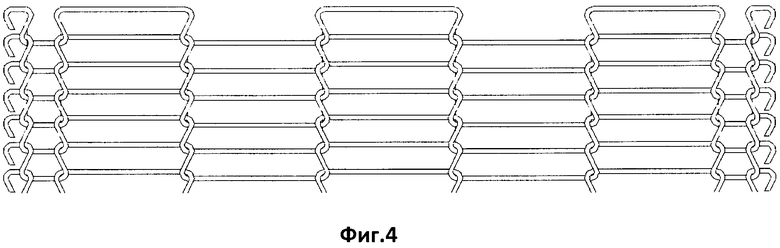

На Фиг. 4 показан вид звена, из которого формируют сетку и часть сетки.

Осуществление изобретения

Изготовление сетки осуществляется в три этапа:

1. Загиб прутков в одной плоскости;

2. Штамповка места изгиба;

3. Сборка.

Способ может быть реализован следующим образом.

Электродвигатель 3 подает проволоку 4 на определенное расстояние. Пуансон 2 прижимает проволоку к матрице 1 и проволока приобретает трапециевидную форму, как показано на Фиг. 2.

Затем в зажатом состоянии пуансон и матрица поворачиваются на заданный угол в диапазоне 90-115°, например на угол в 95° в одну сторону, и проволока приобретает вид зигзага (при взгляде сверху), как показано на Фиг. 3.

Следующим этапом является повторная подача проволоки, зажим и поворот, но в другую сторону, на тот же угол, например, в диапазоне 90-115°. Диапазон в 90-115° связан с формированием предпочтительного угла, например на угол в 95°, посредством которого образуют требуемые формы звена. Небольшое изменение угла в указанных пределах позволяет менять расстояние между ячейками сетки. Меньший и большие углы не позволяют формировать требуемые формы сетки, она получается либо сплошной, либо с очень большими интервалами между звеньями и на такой транспортерной сетке нельзя будет транспортировать мелкую шоколадную продукцию (будет проваливаться через соты сетки).

В результате формируется звено (см. Фиг. 4), из которых собирается затем сетка. В отличии от известных способов изготовления сетки в заявленном изобретении предлагается изначально изогнуть пруток в противоположном направлении, а при натяжении он примет нормальное положение. Также предлагается изготовление сетки глазировочной (штамповать и гнуть) осуществлять при температуре не менее 300°С, предпочтительно 400°С. При таких температурах изгиб проволоки меньше подвержен разрушению. Это влияет на качество сетки.

Возможность вести изгиб проволоки и ее штамповку в одном месте за короткий срок, что позволяет нагревать проволоку, а нагретая сталь деформируется без трещин. Это в свою очередь повышает износостойкость сетки, из которой изготавливают проволоку.

Источники информации

1. http://www.ros-imp.ru/catalog/part/psg/ (опубл. 2007).

2. http://www.progress1m.ru/index.php/2009-09-03-07-41-56/198-2010-04-23-10-30-01.html (опубл. 2009).

3. http://vmt.kharkov.ua/konvejernaya-setka (опубл. 2011).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СЕТОК | 1996 |

|

RU2111821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИПОВАННОЙ ТКАНИ | 2010 |

|

RU2436649C1 |

| Устройство для изготовления звеньев плоских сеток для глазировочных машин | 1986 |

|

SU1378999A1 |

| СПОСОБ ВЫРУБКИ В ШТАМПЕ ДЕТАЛЕЙ | 2012 |

|

RU2522912C2 |

| ФОРМОВАННОЕ ГОРЯЧЕЙ ШТАМПОВКОЙ ИЗДЕЛИЕ, ИСПОЛЬЗУЮЩИЙ ЕГО КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ГОРЯЧЕЙ ШТАМПОВКОЙ ИЗДЕЛИЯ | 2017 |

|

RU2714357C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТОГО МЕТАЛЛИЧЕСКОГО ПРОФИЛЯ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581687C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ ПЛОСКОЙ ПРОВОЛОЧНОЙ, СЕТКА ПЛОСКАЯ ПРОВОЛОЧНАЯ | 2013 |

|

RU2542882C2 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНЫХ СТЕРЖНЕЙ СЕТКИ | 2007 |

|

RU2440208C2 |

| СПОСОБ ШТАМПОВКИ И ШТАМПОВОЧНОЕ УСТРОЙСТВО | 2016 |

|

RU2682733C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА С МЕТАЛЛИЧЕСКОЙ СЕТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2720288C2 |

Сетку изготавливают путем переплетения звеньев проволоки из нержавеющего материала. Проволоку при температуре не менее 300°С штампуют и в зажатом состоянии загибают. Изобретение обеспечивает повышение износостойкости сетки. 1 з.п. ф-лы, 4 ил.

1. Способ изготовления сетки, характеризующийся тем, что сетку изготавливают на основе переплетения звеньев проволоки из нержавеющего материала, которую предварительно изгибают и штампуют, отличающийся тем, что одновременно проволоку штампуют и в зажатом состоянии загибают, причем указанные действия осуществляют при одновременном нагреве проволоки не менее чем до 300°С.

2. Способ изготовления сетки по п. 1, отличающийся тем, что его реализуют следующими этапами: с помощью электродвигателя подают проволоку на заданное расстояние, пуансоном прижимают проволоку к матрице и придают проволоке изогнутую трапециевидную форму, затем в зажатом состоянии пуансон и матрицу поворачивают на угол 90-115° в одну сторону, придавая проволоке зигзагообразный вид; после чего с помощью электродвигателя подают новый кусок проволоки на заданное расстояние, аналогичным образом осуществляют зажим и поворот на тот же угол в другую сторону; из полученных таким образом штампованных и гнутых участков формируют звено, из которых затем изготавливают сетку.

| СЕТКА ПРОВОЛОЧНАЯ И ТРАНСПОРТЕРНОЕ ПОЛОТНО ИЗ СЕТКИ ПРОВОЛОЧНОЙ | 2002 |

|

RU2198759C1 |

Авторы

Даты

2015-11-10—Публикация

2014-09-16—Подача