Область техники

Настоящее изобретение относится к способу штамповки и штамповочному устройству, которые позволяют изготовить высокопрочное штампованное изделие, имеющее поперечное сечение в форме шляпы, поперечное сечение в форме буквы П и т.п., с превосходной точностью размеров при одновременном недопущении раскрывания после штамповки.

Уровень техники

Чтобы повысить экономию топлива с целью предотвращения глобального потепления и обеспечить более высокую безопасность при столкновении, в качестве элементов кузова автомобиля широко используются стальные листы, имеющие высокую прочность на растяжение. Например, при разработке таких несущих элементов и усиливающих элементов, как боковые продольные балки и боковые элементы, которые входят в состав элементов кузова автомобиля, на них накладываются существенные ограничения, например, предотвращение взаимных помех с другими частями, соблюдение требований по пространству и, соответственно, часто требуется высокая точность размеров.

Однако при увеличении прочности стального листа ухудшается его формуемость. Поэтому при штамповке высокопрочного стального листа, например, для изготовления внутренней панели боковой продольной балки, имеющей поперечное сечение в форме шляпы, в полученном штампованном изделии может происходить обратное пружинение. Если происходит обратное пружинение, при выполнении последующих операций (например, операции сварки) возникают проблемы, и производительность снижается. По этой причине имеется насущная необходимость в недопущении обратного пружинения в штампованном изделии, полученном из высокопрочного стального листа.

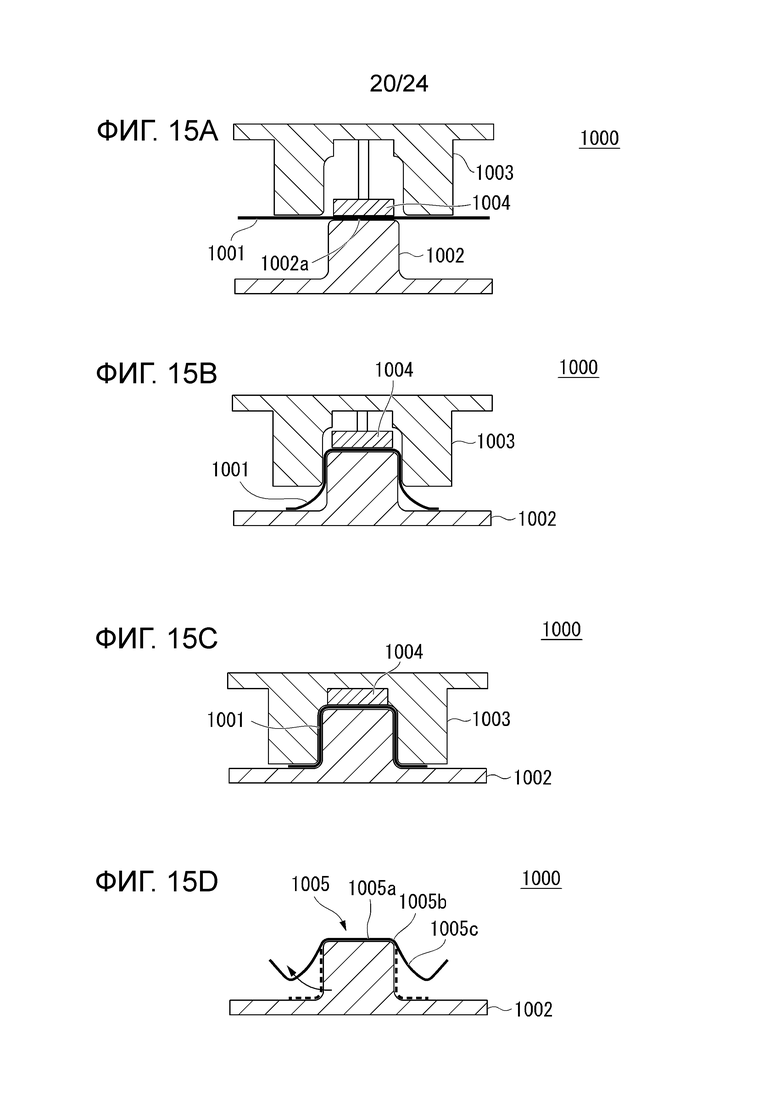

На Фиг.15А-15D приведены пояснительные схемы, иллюстрирующие, в качестве первого примера известного уровня техники, ситуацию, когда для исходного листа 1001, представляющего собой высокопрочный стальной лист, обработку давлением выполняют путем формования с изгибанием, используя штамповочное устройство 1000, в результате чего изготавливают штампованное изделие 1005, имеющее поперечное сечение в форме шляпы.

Сначала, как показано на Фиг.15А, чтобы выполнить позиционирование, исходный лист 1001 зажимают между верхней поверхностью 1002а пуансона 1002 и прижимом 1004, находящимся на стороне матрицы, который установлен в матрице 1003. Далее, обеспечивают перемещение пуансона 1002 относительно матрицы 1003 с продвижением внутрь нее, как показано на Фиг.15В, и при этом, как показано на Фиг.15С, эти пуансон и матрицу располагают максимально близко друг к другу, что позволяет выполнить штамповку исходного листа 1001. В результате, как показано на Фиг.15D, после того, как матрица 1003 отведена, получают штампованное изделие 1005, имеющее поперечное сечение в форме шляпы. Однако в полученном таким образом штампованном изделии 1005 иногда происходит обратное пружинение, например, изменяется угол на ребре 1005b, идущем от верхней пластины 1005а, и происходит деформирование вертикальной стенки 1005с, идущей от ребра 1005b.

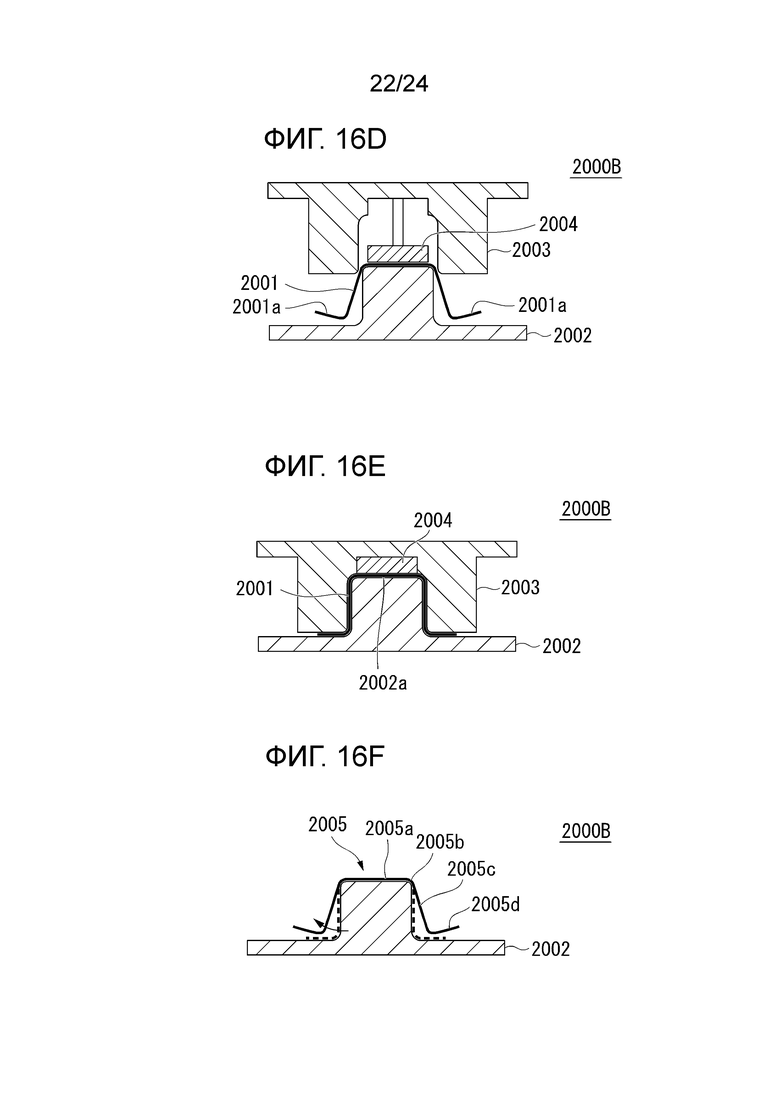

На Фиг.16А-16F приведены пояснительные схемы, иллюстрирующие, в качестве второго примера известного уровня техники, способ штамповки, при выполнении которого не допускают упомянутого выше деформирования стенки за счет использования штамповочных устройств 2000А и 2000В.

В этом способе формования штамповку исходного листа 2001 выполняют с использованием пуансона 2006 для предварительной обработки и матрицы 2007 для предварительной обработки в ходе первой операции, показанной на Фиг.16А и 16В, в результате чего создают часть 2001а, из которой должен быть получен фланец 2005d штампованного изделия 2005. Затем в ходе второй операции, показанной на Фиг.16С-16Е, исходный лист 2001 вместе с созданной в нем частью 2001а зажимают между верхней поверхностью 2002а пуансона 2002 и прижимом 2004, находящимся на стороне матрицы 2003, который установлен в этой матрице, чтобы выполнить позиционирование, и после этого обеспечивают перемещение пуансона 2002 относительно матрицы 2003 с продвижением внутрь нее. В случае, если исходный лист 2001 штампуют таким образом, можно не допустить деформирования стенки в полученном штампованном изделии 2005. Однако даже при использовании этого способа штамповки не устраняется изменение угла в ребре 2005b штампованного изделия 2005.

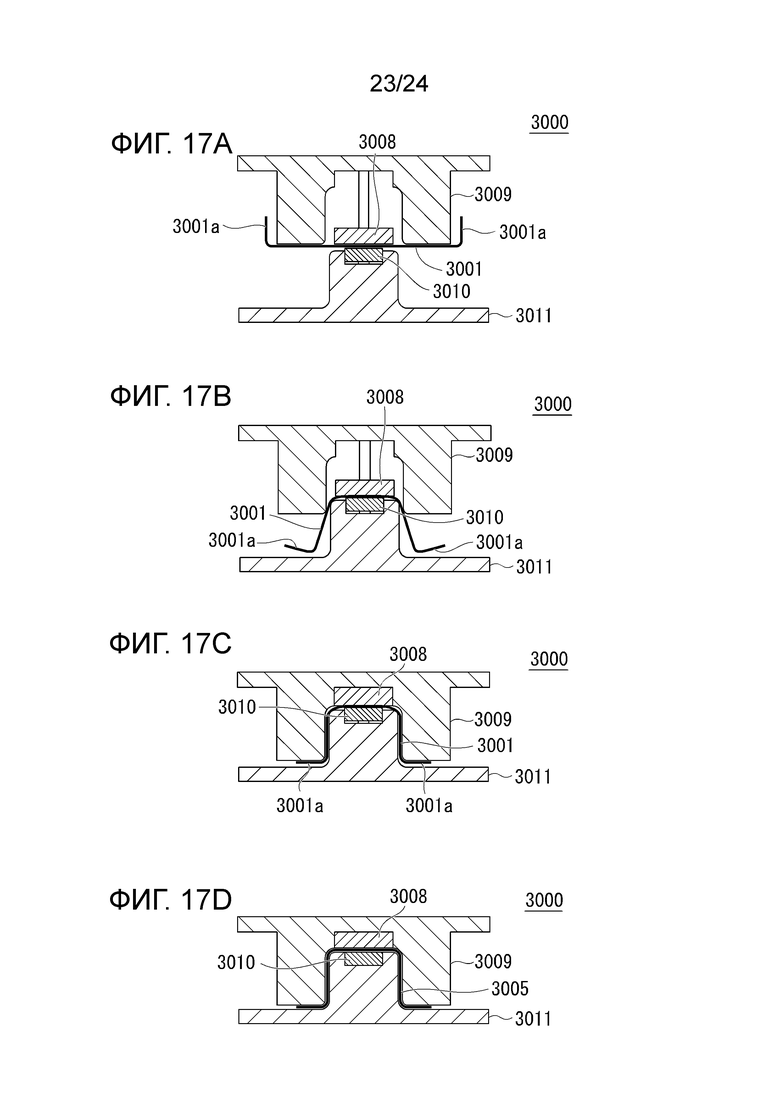

В Патентных документах 1 и 2 заявитель настоящего изобретения описал изобретение, которое позволяет не допустить раскрывания вертикальных стенок штампованного изделия из-за изменения угла за счет использования матрицы, на стороне которой имеется прижим, установленный в ней с возможностью свободного перемещения внутрь и наружу, и пуансона, на стороне которого имеется прижим, установленный в нем с возможностью свободного перемещения внутрь и наружу. На Фиг.17А - Фиг.17D приведены пояснительные схемы, иллюстрирующие, в качестве третьего примера известного уровня техники, способ штамповки, который описан в Патентном документе 2.

Как показано на Фиг.17А, в этом способе штамповки используется штамповочное устройство 3000, в состав которого входят матрица 3009, на стороне которой имеется прижим 3008, установленный в ней с возможностью свободного перемещения внутрь и наружу, и пуансон 3011, на стороне которого имеется прижим 3010, установленный в нем с возможностью свободного перемещения внутрь и наружу. В этом случае, как показано на Фиг.17В и 17С, штамповка начинается в состоянии, когда исходный лист 3001, в котором создана часть 3001а, соответствующая фланцу, зажимают между прижимом 3008, находящимся на стороне матрицы, и прижимом 3010, находящимся на стороне пуансона, при этом в области, формуемой в край верхней пластины 3005а, возникает первоначальный выгиб заранее определенной величины. Кроме того, как показано на Фиг.17D, этот выгиб сминается в состоянии, когда матрица 3009 и пуансон 3011 расположены максимально близко друг к другу (крайняя нижняя точка формования). При таком способе штамповки можно не допустить раскрывания вертикальных стенок 3005с из-за изменения угла в ребре 3005b штампованного изделия 3005.

На Фиг.18 приведена схема, служащая для пояснения принципа недопущения раскрывания вертикальных стенок 3005с из-за изменения угла в ребре 3005b штампованного изделия 3005 при использовании способа штамповки, в котором применяется штамповочное устройство 3000, показанное на Фиг.17А - Фиг.17D.

Как показано на Фиг.18, в этом способе штамповки выгиб, создаваемый во время штамповки в исходном листе 3001 прижимом 3008, находящимся на стороне матрицы, и прижимом 3010, находящимся на стороне пуансона, сминается на последнем этапе формования (в крайней нижней точке формования). При этом в зоне от области исходного листа 3001, формуемой в ребро 3005b, до его области, формуемой в вертикальную стенку 3005с (на Фиг.18 - область А), и в зоне, в которой создан выгиб (на Фиг.18 - область В), может возникать момент, действующий в направлении закрывания. Соответственно, момент, вызывающий раскрывание, который возник в ребре, ликвидируется, и, таким образом, можно не допустить раскрывания вертикальных стенок 3005с.

Патентная литература

Патентный документ 1: непрошедшая экспертизу заявка на патент Японии № 2010-82660; и

Патентный документ 2: непрошедшая экспертизу заявка на патент Японии № 2012-51005.

Проблемы, устраняемые изобретением

На Фиг.19 показано примерное поперечное сечение в форме шляпы, которое имеет штампованное изделие 3005, изготовленное с использованием способа штамповки, описанного в Патентном документе 2 (третий пример известного уровня техники).

При создании способа штамповки, описанного в Патентном документе 2, авторы настоящего изобретения обнаружили, что при увеличении высоты h штампованного изделия 3005 уменьшается задаваемый допустимый диапазон первоначального выгиба, призванный сохранить в пределах допусков точность размеров при раскрывании вертикальных стенок 3005с (например, 0,5 мм), и, соответственно, в месте фактического производства иногда становится трудно управлять величиной первоначального выгиба.

При создании способа штамповки, описанного в Патентном документе 2, авторы также обнаружили, что прижим 3008, находящийся на стороне матрицы, и прижим 3010, находящийся на стороне пуансона, создают заранее определенный первоначальный выгиб такой величины (расстояние от боковой области пуансона до находящегося выше исходного листа 3001; для примера - 10 мм), что область исходного листа 3001, во время штамповки формуемая в край верхней пластины 3005а, в ходе штамповки выгибается, и в результате, как показано на Фиг.19, из-за выгибания при формовании в верхней пластине 3005а штампованного изделия 3005 остаются изогнутые участки 3005е; как следствие, в некоторых случаях не соблюдаются допуски на точность размеров верхней пластины 3005а.

Задачей настоящего изобретения является предложить для способа штамповки, в котором при выполнении штамповки на первоначальном этапе формования в верхней пластине возникает выгиб заранее определенной величины, сминаемый на более позднем этапе формования, как в изобретениях, описанных в Патентных документах 1 и 2, технологию, в которой используется простой метод, позволяющий увеличить задаваемый допустимый диапазон первоначального выгиба для обеспечения точности размеров при раскрывании вертикальных стенок и, кроме того, повысить точность размеров верхней пластины за счет выгиба, возникающего на краю этой пластины во время штамповки.

Средства устранения проблемы

Сущность изобретения является следующей.

(1) Первым аспектом настоящего изобретения является способ штамповки для изготовления штампованного изделия из исходного листа с использованием штамповочного устройства, включающего: пуансон, снабженный боковой областью, областью, смежной с боковой областью, и областью приема прижима, находящегося на стороне пуансона; матрицу, установленную напротив пуансона и снабженную нижней боковой областью, которая соответствует боковой области пуансона, областью, смежной с нижней боковой областью, и областью приема прижима, находящегося на стороне матрицы, которая создана в области, смежной нижней боковой области; прижим, находящийся на стороне пуансона, который установлен в упомянутой области приема прижима, созданной в пуансоне, и снабжен поверхностью удерживания заготовки со стороны пуансона; и прижим, находящийся на стороне матрицы, который установлен в упомянутой области приема прижима, созданной в матрице, и снабжен поверхностью удерживания заготовки со стороны матрицы, и в этом способе, когда исходный лист зажат между матрицей и пуансоном, со стороны матрицы поверхность этого листа на участке между местом контакта с нижней боковой областью матрицы и местом контакта с прижимом, находящимся на стороне матрицы, не контактирует с матрицей и этим прижимом, и край поверхности удерживания заготовки со стороны пуансона, расположенный рядом с боковой областью пуансона, находится на одном уровне с этой боковой областью или находится в пуансоне глубже этой боковой области.

(2) В способе штамповки, соответствующем приведенному выше пункту (1), когда исходный лист зажат между матрицей и пуансоном, край поверхности удерживания заготовки со стороны пуансона, расположенный рядом с боковой областью пуансона, может находиться на одном уровне с этой боковой областью.

(3) В способе штамповки, соответствующем приведенному выше пункту (2), прижим, находящийся на стороне матрицы, можно дополнительно продвигать к пуансону из состояния, когда исходный лист зажат между матрицей и пуансоном.

(4) В способе штамповки, соответствующем приведенному выше пункту (1), когда исходный лист зажат между матрицей и пуансоном, край поверхности удерживания заготовки со стороны пуансона, расположенный рядом с боковой областью пуансона, может находиться в пуансоне глубже этой боковой области.

(5) Способ штамповки, соответствующий любому из приведенных выше пунктов с (1) по (4), может представлять собой формование с изгибанием.

(6) Вторым аспектом настоящего изобретения является штамповочное устройство, включающее: пуансон, снабженный боковой областью, областью, смежной с боковой областью, и областью приема прижима, находящегося на стороне пуансона; матрицу, установленную напротив пуансона и снабженную нижней боковой областью, которая соответствует боковой области пуансона, областью, смежной с нижней боковой областью, и областью приема прижима, находящегося на стороне матрицы, которая создана в области, смежной нижней боковой области; прижим, находящийся на стороне пуансона, который установлен в упомянутой области приема прижима, созданной в пуансоне, и снабжен поверхностью удерживания заготовки со стороны пуансона; и прижим, находящийся на стороне матрицы, который установлен в упомянутой области приема прижима, созданной в матрице, и снабжен поверхностью удерживания заготовки со стороны матрицы, и в этом устройстве пуансон снабжен углублением, расположенным в этом пуансоне глубже его боковой области, на участке от этой боковой области до границы области приема прижима, находящегося на стороне пуансона.

(7) Третьим аспектом настоящего изобретения является штамповочное устройство, включающее: пуансон, снабженный боковой областью, областью, смежной с боковой областью, и областью приема прижима, находящегося на стороне пуансона; матрицу, установленную напротив пуансона и снабженную нижней боковой областью, которая соответствует боковой области пуансона, областью, смежной с нижней боковой областью, и областью приема прижима, находящегося на стороне матрицы, которая создана в области, смежной нижней боковой области; прижим, находящийся на стороне пуансона, который установлен в упомянутой области приема прижима, созданной в пуансоне, и снабжен поверхностью удерживания заготовки со стороны пуансона; и прижим, находящийся на стороне матрицы, который установлен в упомянутой области приема прижима, созданной в матрице, и снабжен поверхностью удерживания заготовки со стороны матрицы, и в этом устройстве область, смежная нижней боковой области матрицы, на участке от этой нижней боковой области до границы области приема прижима, находящегося на стороне матрицы, снабжена углублением, расположенным в матрице глубже этой нижней боковой области.

(8) Четвертым аспектом настоящего изобретения является штамповочное устройство, включающее: пуансон, снабженный боковой областью, областью, смежной с боковой областью, и областью приема прижима, находящегося на стороне пуансона; матрицу, установленную напротив пуансона и снабженную нижней боковой областью, которая соответствует боковой области пуансона, областью, смежной с нижней боковой областью, и областью приема прижима, находящегося на стороне матрицы, которая создана в области, смежной нижней боковой области; прижим, находящийся на стороне пуансона, который установлен в упомянутой области приема прижима, созданной в пуансоне, и снабжен поверхностью удерживания заготовки со стороны пуансона; и прижим, находящийся на стороне матрицы, который установлен в упомянутой области приема прижима, созданной в матрице, и снабжен поверхностью удерживания заготовки со стороны матрицы, и в этом устройстве: в пуансоне границей области приема прижима, находящегося на стороне пуансона, является край боковой области этого пуансона, ширина поверхности удерживания заготовки со стороны пуансона меньше ширины области приема прижима, находящегося на стороне пуансона, и край поверхности удерживания заготовки со стороны пуансона имеет в плоскости, перпендикулярной направлению прижатия, то же положение, что и край поверхности удерживания заготовки со стороны матрицы.

(9) Пятым аспектом настоящего изобретения является штамповочное устройство, включающее: пуансон, снабженный боковой областью, областью, смежной с боковой областью, и областью приема прижима, находящегося на стороне пуансона; матрицу, установленную напротив пуансона и снабженную нижней боковой областью, которая соответствует боковой области пуансона, областью, смежной с нижней боковой областью, и областью приема прижима, находящегося на стороне матрицы, которая создана в области, смежной нижней боковой области; прижим, находящийся на стороне пуансона, который установлен в упомянутой области приема прижима, созданной в пуансоне, и снабжен поверхностью удерживания заготовки со стороны пуансона; и прижим, находящийся на стороне матрицы, который установлен в упомянутой области приема прижима, созданной в матрице, и снабжен поверхностью удерживания заготовки со стороны матрицы, и в этом устройстве: в матрице границей области приема прижима, находящегося на стороне матрицы, является край нижней боковой области этой матрицы, ширина поверхности удерживания заготовки со стороны матрицы меньше ширины области приема прижима, находящегося на стороне матрицы, и край поверхности удерживания заготовки со стороны матрицы имеет в плоскости, перпендикулярной направлению прижатия, то же положение, что и край поверхности удерживания заготовки со стороны пуансона.

(10) В штамповочном устройстве, соответствующем любому из приведенных выше пунктов c (6) по (9), в состоянии, когда пуансон и матрица расположены максимально близко друг к другу, может отсутствовать контакт матрицы и прижима, находящегося на стороне матрицы, с областью остаточного выгиба (выпуклой областью) исходного листа, соответствующей участку от боковой области пуансона до края поверхности удерживания заготовки со стороны матрицы, созданной в прижиме, находящемся на стороне матрицы.

(11) Штамповочное устройство, соответствующее любому из приведенных выше пунктов c (6) по (10), может дополнительно включать привод, который продвигает прижим, находящийся на стороне матрицы, к пуансону после состояния, когда матрица и пуансон расположены максимально близко друг к другу.

(12) В штамповочном устройстве, соответствующем любому из приведенных выше пунктов c (6) по (11), ширина поверхности удерживания заготовки со стороны матрицы может быть, по существу, равна ширине поверхности удерживания заготовки со стороны пуансона.

(13) Штамповочное устройство, соответствующее любому из приведенных выше пунктов c (6) по (12), может представлять собой устройство для штамповки в холодном состоянии.

Эффекты от применения изобретения

Согласно настоящему изобретению, в состоянии, когда пуансон и матрица расположены максимально близко друг к другу, область остаточного выгиба (выпуклая область, имеющая минимальную кривизну) в зоне выгиба, созданной на краю верхней пластины исходного листа, не сжимается во время штамповки, поэтому можно не допустить возникновения момента, который возникает в случае смятия этой области остаточного выгиба.

То есть, может быть обеспечен зазор между пуансоном, матрицей и исходным листом в зоне от перехода на радиус в области исходного листа, формуемой в верхнюю пластину, до положения, где исходный лист контактирует с краями прижима, находящегося на стороне матрицы, и прижима, находящегося на стороне пуансона. Таким образом, можно не допустить колебаний момента, действующего в направлении закрывания, который возникает в области исходного листа, формуемой в верхнюю пластину, вне зависимости от величины первоначального выгиба, и можно увеличить задаваемый допустимый диапазон этого выгиба.

Соответственно, можно с использованием простого метода увеличить задаваемый допустимый диапазон первоначального выгиба для обеспечения точности размеров за счет сохранения раскрывания вертикальных стенок в пределах допуска.

Помимо этого, в случае, если край поверхности удерживания заготовки со стороны пуансона, расположенный рядом с боковой областью пуансона, продвигают в пуансон глубже этой области, когда исходный лист зажат между матрицей и пуансоном, можно устранить тенденцию к изгибанию верхней пластины и можно обеспечить точность размеров этой пластины.

Краткое описание чертежей

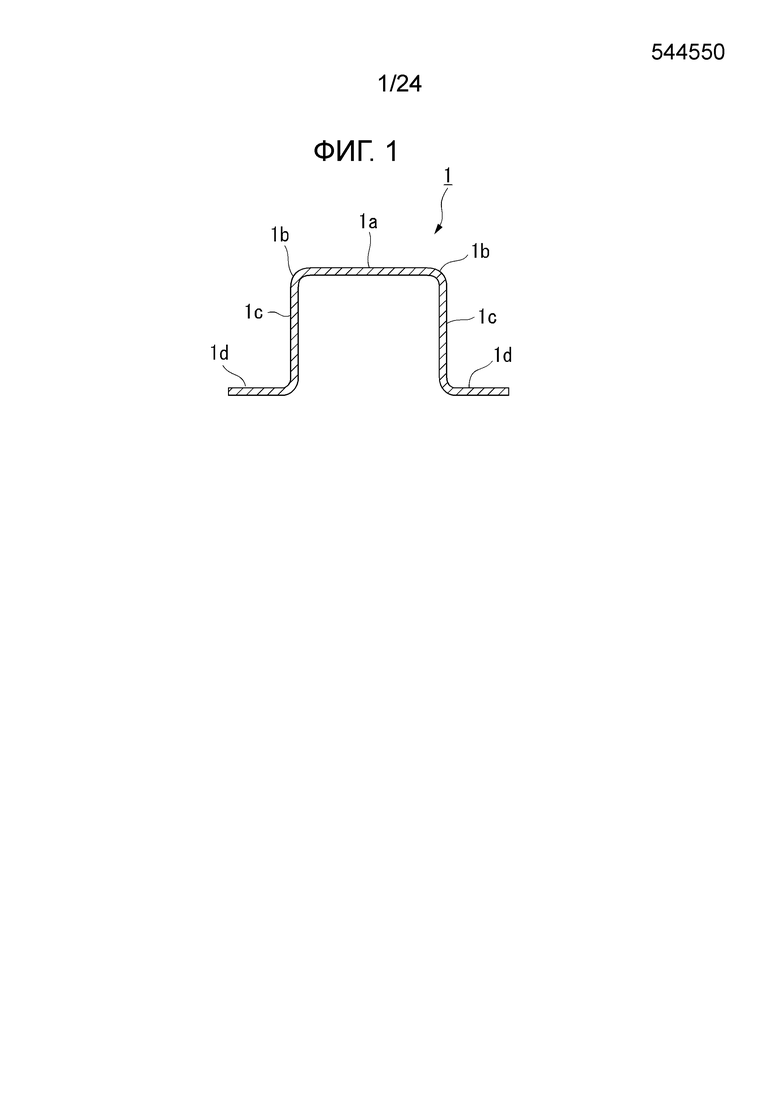

На Фиг.1 для пояснения показана форма поперечного сечения штампованного изделия, изготовленного согласно варианту реализации настоящего изобретения.

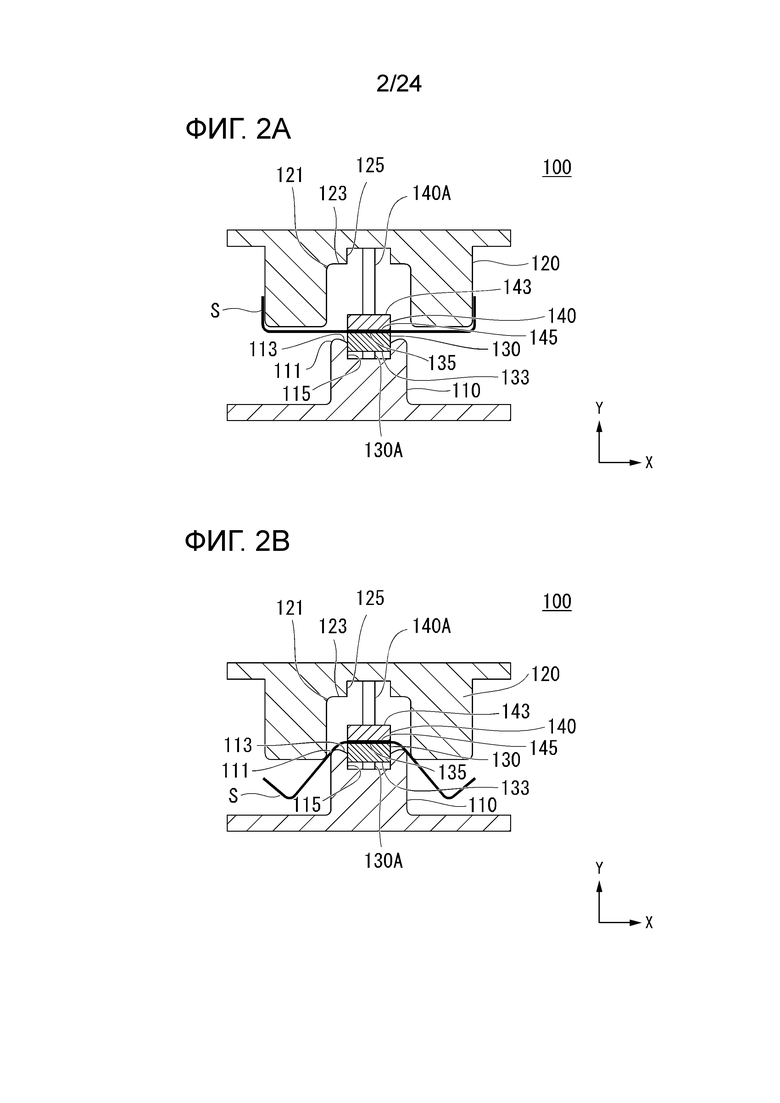

На Фиг.2А приведена схема, служащая для пояснения способа штамповки, соответствующего первому варианту реализации настоящего изобретения, которая иллюстрирует состояние, когда стальной лист зажат между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.2В приведена схема, служащая для пояснения способа штамповки, соответствующего этому первому варианту, которая иллюстрирует состояние на первоначальной стадии, когда матрица опускается при зажатии стального листа между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.2С приведена схема, служащая для пояснения способа штамповки, соответствующего этому первому варианту, которая иллюстрирует состояние на более поздней стадии, когда матрица опускается при зажатии стального листа между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.2D приведена схема, служащая для пояснения способа штамповки, соответствующего этому первому варианту, которая иллюстрирует состояние непосредственно перед расположением матрицы и пуансона максимально близко друг к другу.

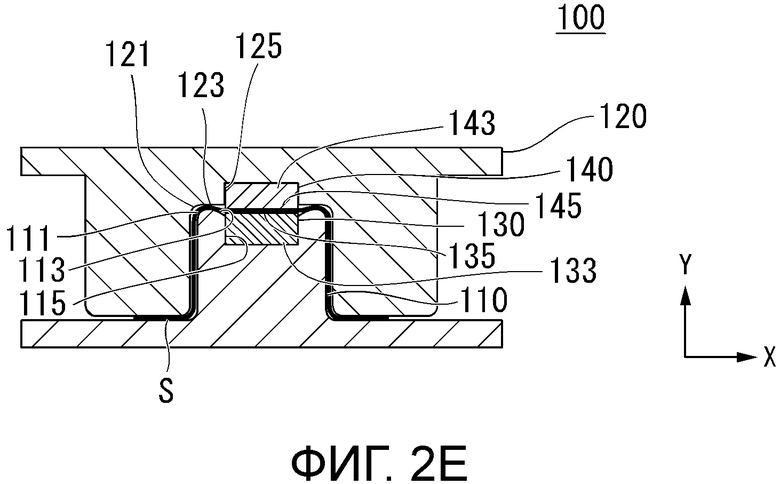

На Фиг.2Е приведена схема, служащая для пояснения способа штамповки, соответствующего этому первому варианту, которая иллюстрирует состояние, когда матрица и пуансон расположены максимально близко друг к другу.

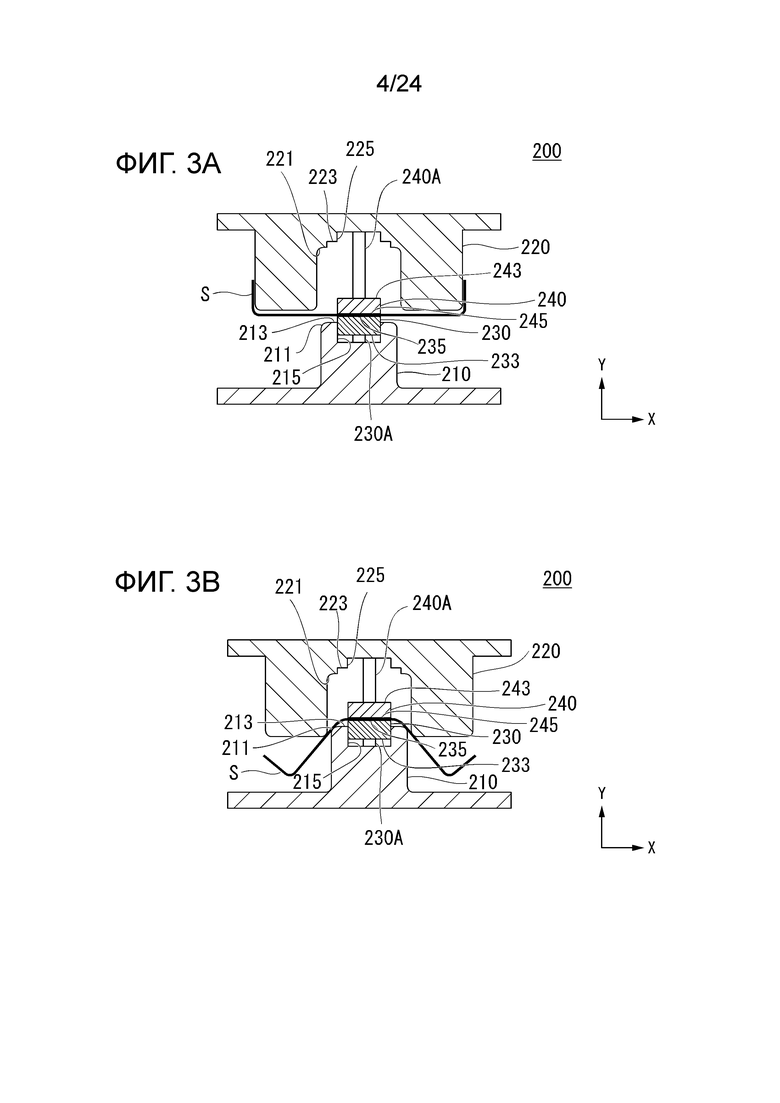

На Фиг.3А приведена схема, служащая для пояснения способа штамповки, соответствующего второму варианту реализации настоящего изобретения, которая иллюстрирует состояние, когда стальной лист зажат между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.3В приведена схема, служащая для пояснения способа штамповки, соответствующего этому второму варианту, которая иллюстрирует состояние на первоначальной стадии, когда матрица опускается при зажатии стального листа между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.3С приведена схема, служащая для пояснения способа штамповки, соответствующего этому второму варианту, которая иллюстрирует состояние на более поздней стадии, когда матрица опускается при зажатии стального листа между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.3D приведена схема, служащая для пояснения способа штамповки, соответствующего этому второму варианту, которая иллюстрирует состояние, когда матрица и пуансон расположены максимально близко друг к другу.

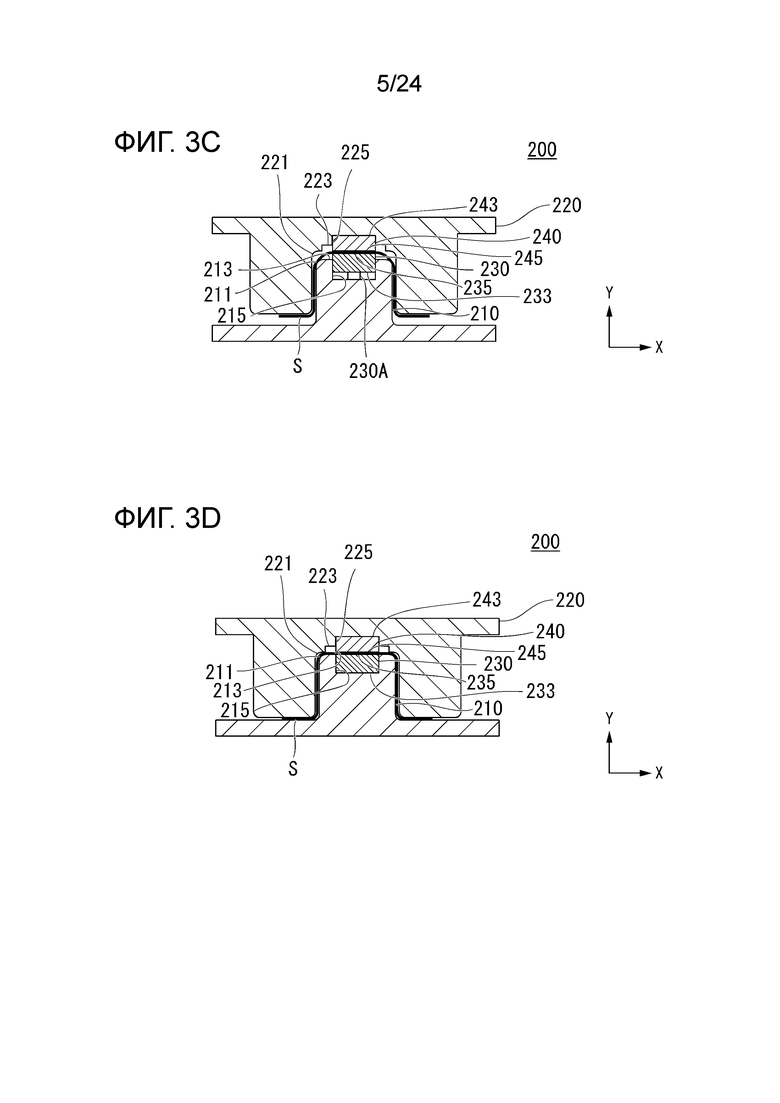

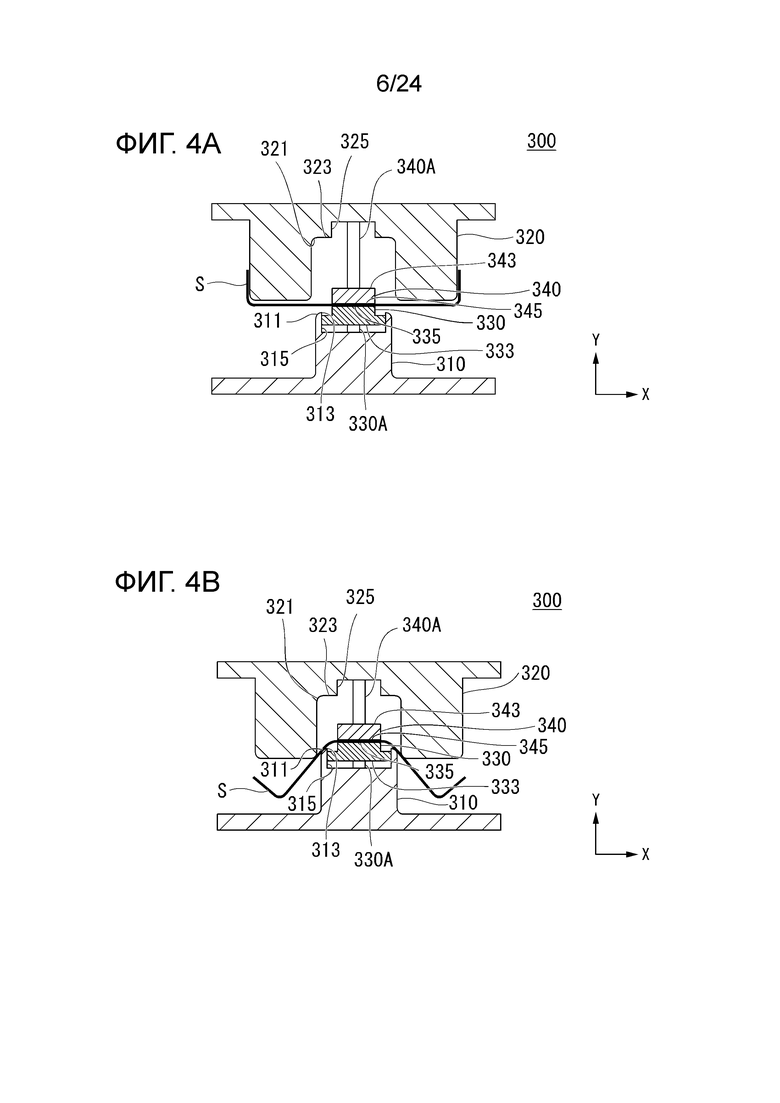

На Фиг.4А приведена схема, служащая для пояснения способа штамповки, соответствующего третьему варианту реализации настоящего изобретения, которая иллюстрирует состояние, когда стальной лист зажат между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.4В приведена схема, служащая для пояснения способа штамповки, соответствующего этому третьему варианту, которая иллюстрирует состояние на первоначальной стадии, когда матрица опускается при зажатии стального листа между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.4С приведена схема, служащая для пояснения способа штамповки, соответствующего этому третьему варианту, которая иллюстрирует состояние на более поздней стадии, когда матрица опускается при зажатии стального листа между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.4D приведена схема, служащая для пояснения способа штамповки, соответствующего этому третьему варианту, которая иллюстрирует состояние непосредственно перед расположением матрицы и пуансона максимально близко друг к другу.

На Фиг.4Е приведена схема, служащая для пояснения способа штамповки, соответствующего этому третьему варианту, которая иллюстрирует состояние, когда матрица и пуансон расположены максимально близко друг к другу.

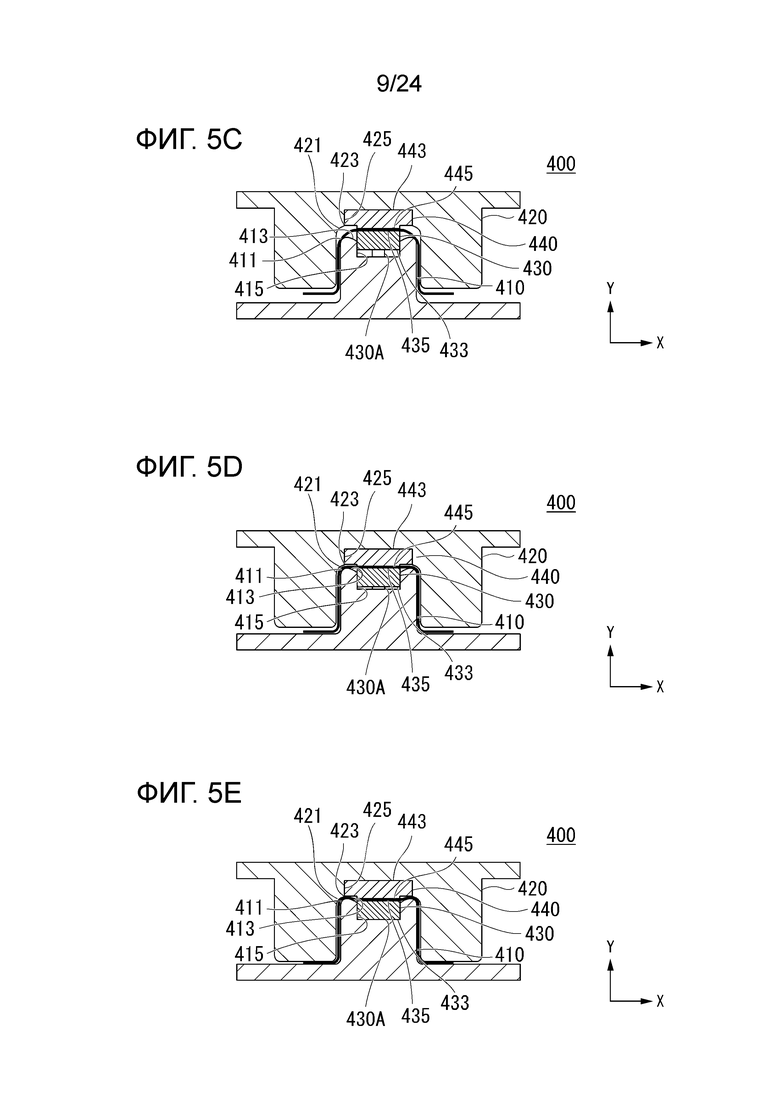

На Фиг.5А приведена схема, служащая для пояснения способа штамповки, соответствующего четвертому варианту реализации настоящего изобретения, которая иллюстрирует состояние, когда стальной лист зажат между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.5В приведена схема, служащая для пояснения способа штамповки, соответствующего этому четвертому варианту, которая иллюстрирует состояние на первоначальной стадии, когда матрица опускается при зажатии стального листа между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.5С приведена схема, служащая для пояснения способа штамповки, соответствующего этому четвертому варианту, которая иллюстрирует состояние на более поздней стадии, когда матрица опускается при зажатии стального листа между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.5D приведена схема, служащая для пояснения способа штамповки, соответствующего этому четвертому варианту, которая иллюстрирует состояние непосредственно перед расположением матрицы и пуансона максимально близко друг к другу.

На Фиг.5Е приведена схема, служащая для пояснения способа штамповки, соответствующего этому четвертому варианту, которая иллюстрирует состояние, когда матрица и пуансон расположены максимально близко друг к другу.

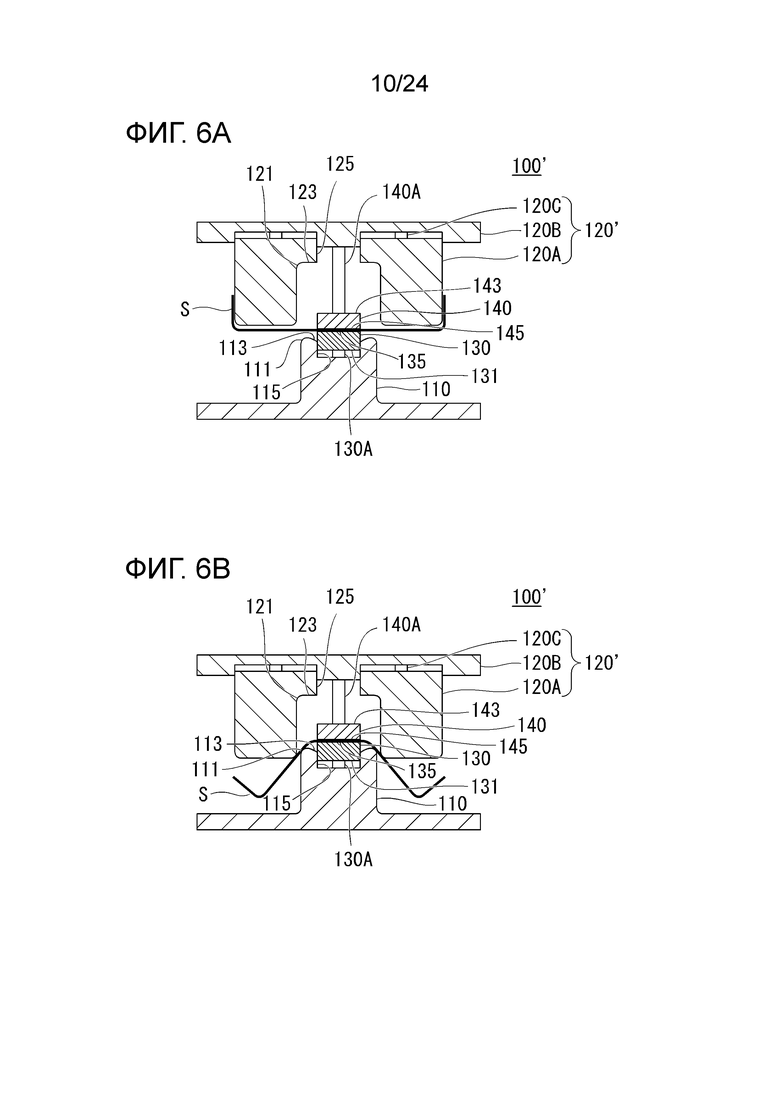

На Фиг.6А приведена схема, служащая для пояснения способа штамповки, соответствующего первой модификации настоящего изобретения, которая иллюстрирует состояние, когда стальной лист зажат между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.6В приведена схема, служащая для пояснения способа штамповки, соответствующего этой первой модификации, которая иллюстрирует состояние на первоначальной стадии, когда матрица опускается при зажатии стального листа между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.6С приведена схема, служащая для пояснения способа штамповки, соответствующего этой первой модификации, которая иллюстрирует состояние на более поздней стадии, когда матрица опускается при зажатии стального листа между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.6D приведена схема, служащая для пояснения способа штамповки, соответствующего этой первой модификации, которая иллюстрирует состояние, когда матрица и пуансон расположены максимально близко друг к другу.

На Фиг.6Е приведена схема, служащая для пояснения способа штамповки, соответствующего этой первой модификации, которая иллюстрирует состояние, когда прижим, находящийся на стороне матрицы, дополнительно продвинут к пуансону при переходе из состояния, когда матрица и пуансон расположены максимально близко друг к другу.

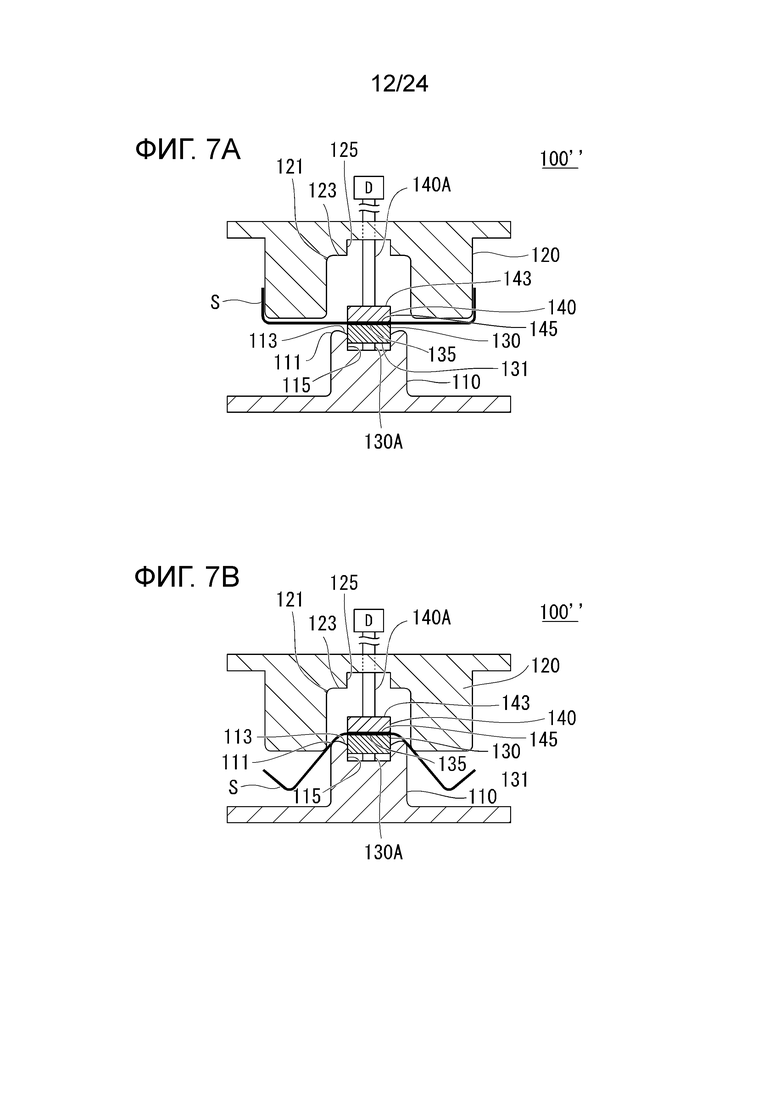

На Фиг.7А приведена схема, служащая для пояснения способа штамповки, соответствующего второй модификации настоящего изобретения, которая иллюстрирует состояние, когда стальной лист зажат между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.7В приведена схема, служащая для пояснения способа штамповки, соответствующего этой второй модификации, которая иллюстрирует состояние на первоначальной стадии, когда матрица опускается при зажатии стального листа между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

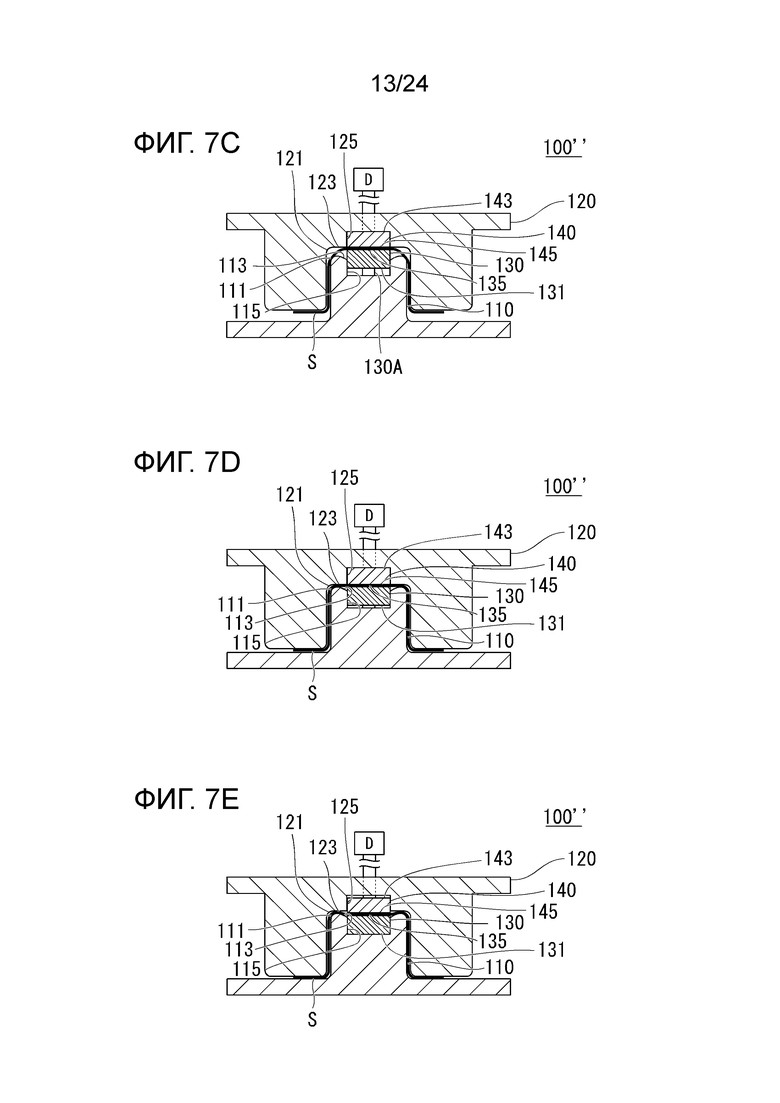

На Фиг.7С приведена схема, служащая для пояснения способа штамповки, соответствующего этой второй модификации, которая иллюстрирует состояние на более поздней стадии, когда матрица опускается при зажатии стального листа между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.7D приведена схема, служащая для пояснения способа штамповки, соответствующего этой второй модификации, которая иллюстрирует состояние, когда матрица и пуансон расположены максимально близко друг к другу.

На Фиг.7Е приведена схема, служащая для пояснения способа штамповки, соответствующего этой второй модификации, которая иллюстрирует состояние, когда прижим, находящийся на стороне матрицы, дополнительно продвинут к пуансону при переходе из состояния, когда матрица и пуансон расположены максимально близко друг к другу.

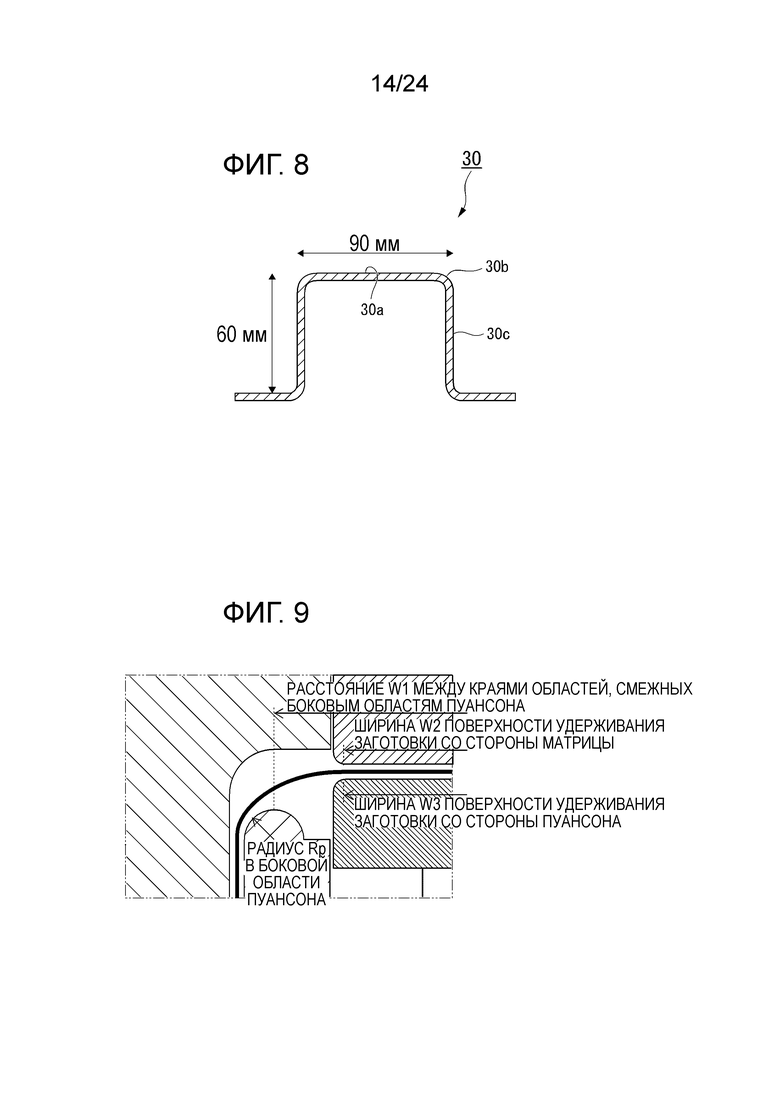

На Фиг.8 для пояснения показаны размеры штампованного изделия, имеющего поперечное сечение в форме шляпы, которые проанализированы с использованием примера изобретения и сравнительного примера.

На Фиг.9 для пояснения указаны размеры соответствующих областей штамповочного устройства, соответствующего настоящему изобретению, которые проанализированы с использованием примера изобретения.

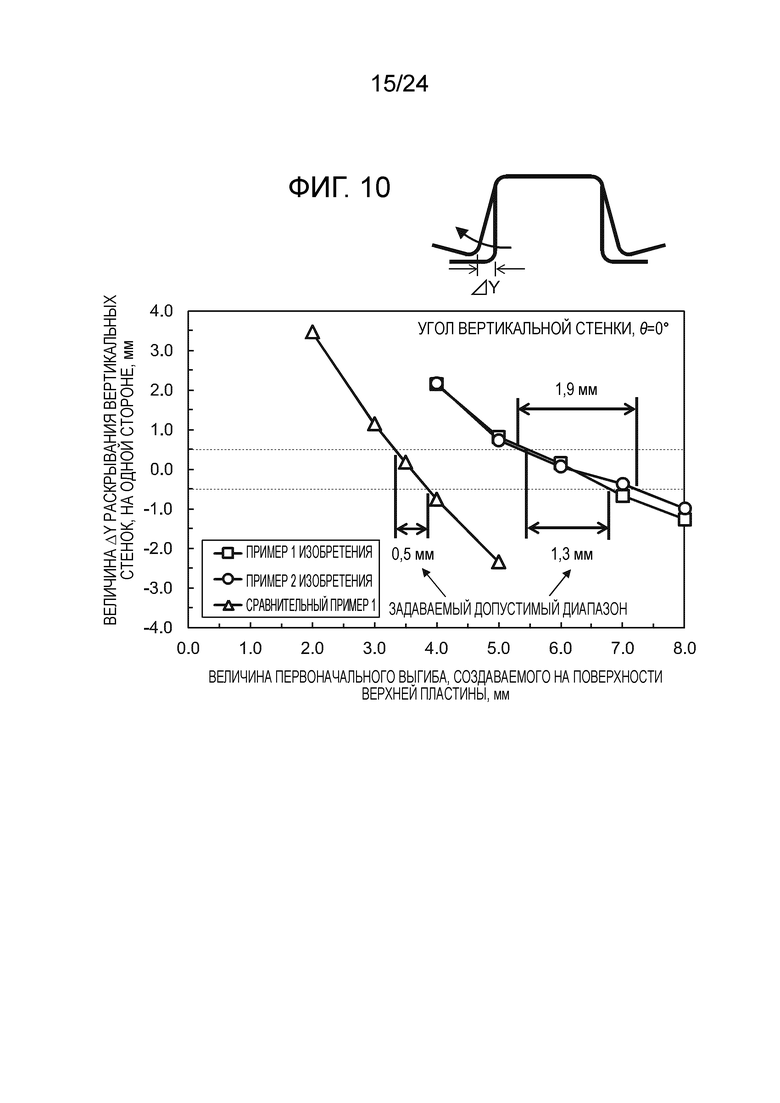

На Фиг.10 приведен график, на котором показаны результаты численного анализа первого примера изобретения, второго примера изобретения и первого сравнительного примера.

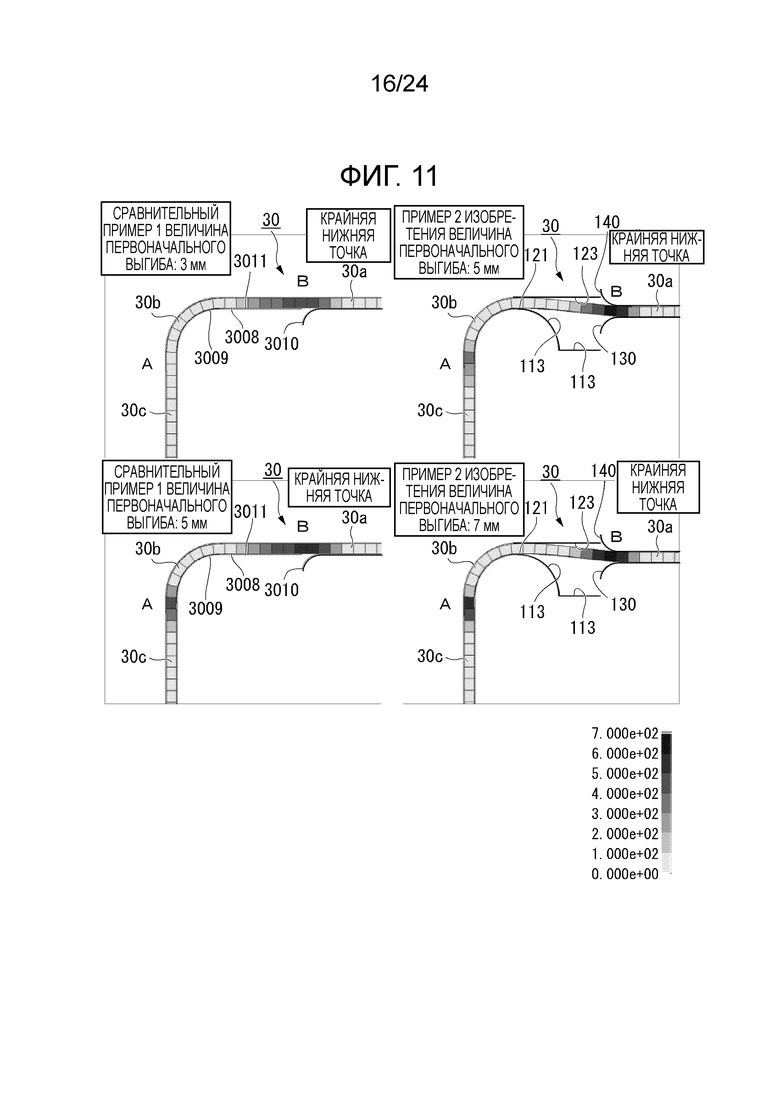

На Фиг.11 для пояснения показаны результаты анализа второго примера изобретения и первого сравнительного примера.

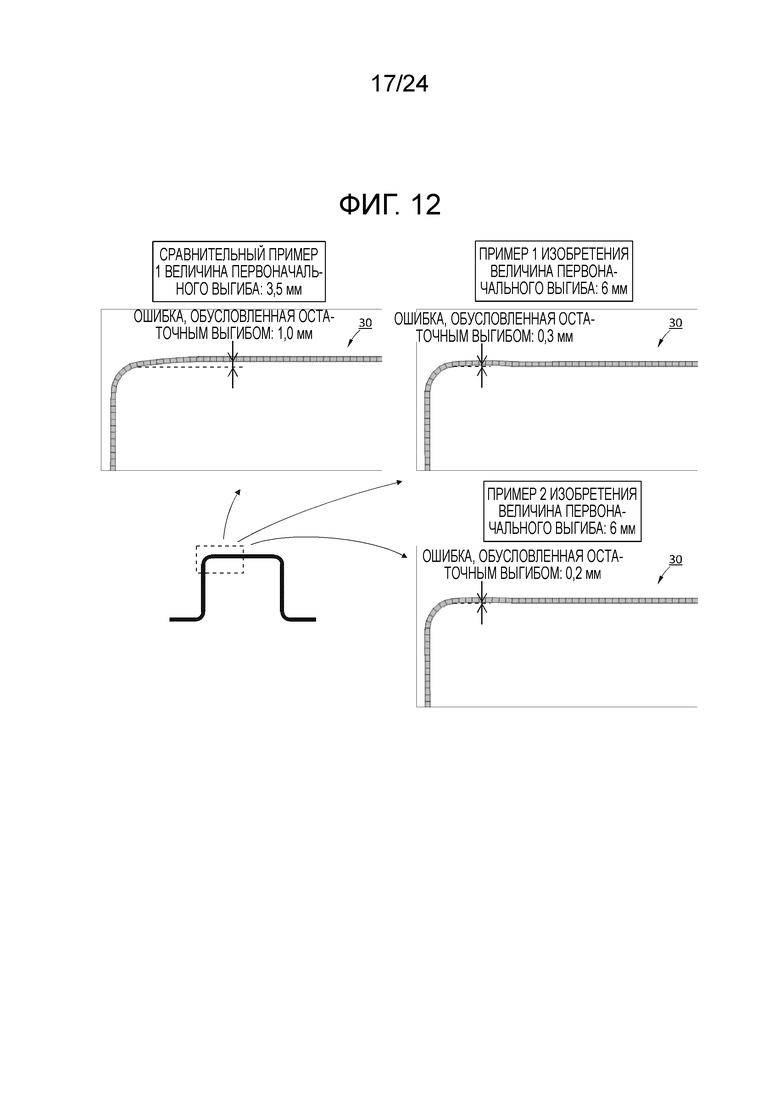

На Фиг.12 для пояснения показаны результаты анализа первого примера изобретения, второго примера изобретения и первого сравнительного примера.

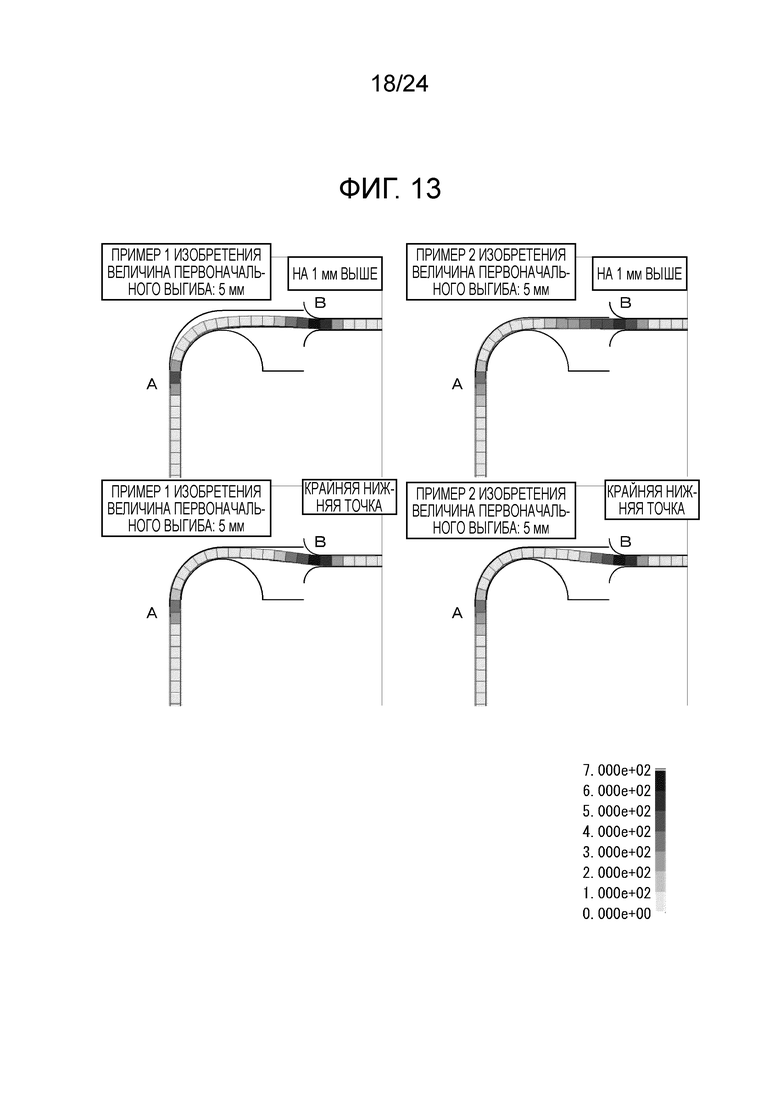

На Фиг.13 для пояснения показаны результаты анализа первого примера изобретения и второго примера изобретения.

На Фиг.14 для пояснения показаны результаты анализа первого примера изобретения и второго примера изобретения.

На Фиг.15А приведена схема, служащая для пояснения способа штамповки, соответствующего первому примеру известного уровня техники, которая иллюстрирует состояние, когда стальной лист зажат между прижимом, находящимся на стороне матрицы, и пуансоном.

На Фиг.15В приведена схема, служащая для пояснения способа штамповки, соответствующего первому примеру известного уровня техники, которая иллюстрирует состояние на первоначальной стадии, когда матрица опускается при зажатии стального листа между прижимом, находящимся на стороне матрицы, и пуансоном.

На Фиг.15С приведена схема, служащая для пояснения способа штамповки, соответствующего первому примеру известного уровня техники, которая иллюстрирует состояние, когда матрица и пуансон расположены максимально близко друг к другу.

На Фиг.15D приведена схема, служащая для пояснения способа штамповки, соответствующего первому примеру известного уровня техники, которая иллюстрирует состояние, когда матрица отведена.

На Фиг.16А приведена схема, служащая для пояснения способа штамповки, соответствующего второму примеру известного уровня техники, которая иллюстрирует состояние, когда стальной лист зажат между матрицей для предварительной обработки и прижимом, находящимся на стороне пуансона для предварительной обработки.

На Фиг.16В приведена схема, служащая для пояснения способа штамповки, соответствующего второму примеру известного уровня техники, которая иллюстрирует состояние, когда матрицу для предварительной обработки и пуансон для предварительной обработки располагают максимально близко друг к другу с целью предварительной обработки стального листа.

На Фиг.16С приведена схема, служащая для пояснения способа штамповки, соответствующего второму примеру известного уровня техники, которая иллюстрирует состояние, когда предварительно обработанный стальной лист зажат между прижимом, находящимся на стороне матрицы, и пуансоном.

На Фиг.16D приведена схема, служащая для пояснения способа штамповки, соответствующего второму примеру известного уровня техники, которая иллюстрирует состояние, когда матрица опускается при зажатии предварительно обработанного стального листа между прижимом, находящимся на стороне матрицы, и пуансоном.

На Фиг.16Е приведена схема, служащая для пояснения способа штамповки, соответствующего второму примеру известного уровня техники, которая иллюстрирует состояние, когда матрица и пуансон расположены максимально близко друг к другу.

На Фиг.16F приведена схема, служащая для пояснения способа штамповки, соответствующего второму примеру известного уровня техники, которая иллюстрирует состояние, когда матрица отведена.

На Фиг.17А приведена схема, служащая для пояснения способа штамповки, соответствующего третьему примеру известного уровня техники, которая иллюстрирует состояние, когда стальной лист зажат между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.17В приведена схема, служащая для пояснения способа штамповки, соответствующего третьему примеру известного уровня техники, которая иллюстрирует состояние на первоначальной стадии, когда матрица опускается при зажатии стального листа между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.17С приведена схема, служащая для пояснения способа штамповки, соответствующего третьему примеру известного уровня техники, которая иллюстрирует состояние на более поздней стадии, когда матрица опускается при зажатии стального листа между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона.

На Фиг.17D приведена схема, служащая для пояснения способа штамповки, соответствующего третьему примеру известного уровня техники, которая иллюстрирует состояние, когда матрица и пуансон расположены максимально близко друг к другу.

На Фиг.18 приведена схема, служащая для пояснения принципа недопущения раскрывания вертикальных стенок в штампованном изделии, изготовленном с использованием способа штамповки, соответствующего третьему примеру известного уровня техники, который показан на Фиг.17А - Фиг.17D.

На Фиг.19 для пояснения приведен пример формы поперечного сечения штампованного изделия, изготовленного с использованием способа штамповки, соответствующего третьему примеру известного уровня техники, который показан на Фиг.17А - Фиг.17D.

Варианты реализации изобретения

В результате интенсивных исследований, направленных на устранение указанных выше проблем, авторы настоящего изобретения обнаружили следующее (перечислено ниже в пунктах (А) -(С)), и это позволило создать настоящее изобретение.

(А) Если во время штамповки в крайней нижней точке формования продвигать исходный лист в направлении, противоположном направлению выгиба, возникшего в области этого листа, формуемой в верхнюю пластину, и обеспечить зазор между матрицей с прижимом, находящимся на стороне матрицы, и исходным листом в зоне от перехода на радиус в упомянутой области до положения, в котором исходный лист контактирует с краем упомянутого прижима, можно не допустить колебаний момента, действующего в направлении закрывания, который возникает в области исходного листа, формуемой в край верхней пластины, вне зависимости от величины первоначального выгиба, и можно увеличить задаваемый допустимый диапазон первоначального выгиба.

(В) При выполнении способа штамповки, в котором в начале штамповки исходный лист зажимают между прижимом, находящимся на стороне матрицы, и прижимом, находящимся на стороне пуансона, в положении ближе к матрице, чем к боковой области пуансона, и в котором во время штамповки при формовании создают выгиб заранее определенной величины в области исходного листа, формуемой в край верхней пластины, таким образом, чтобы этот выгиб сжимался на окончательном этапе штамповки, если на верхней поверхности пуансона, обращенной к упомянутой области, обеспечить углубление заранее определенной глубины таким образом, чтобы в крайней нижней точке формования происходило продвижение внутрь этого углубления на заранее определенную величину, обеспечивающую ликвидацию тенденции к изгибанию верхней пластины штампованного изделия, можно устранить эту тенденцию, обеспечить точность размеров верхней пластины и получить зазор, указанный в пункте (А), между матрицей с прижимом, находящимся на стороне матрицы, и исходным листом.

(С) При продвижении области исходного листа, формуемой в верхнюю пластину, при помощи прижима, находящегося на стороне матрицы, внутрь упомянутого углубления в крайней нижней точке формования, формуемый исходный лист зажимают между матрицей и пуансоном с воздействием на него заранее определенного давления, это позволяет продвигать этот лист с его растяжением. Таким образом, можно уменьшить остаточный выгиб на краю верхней пластины и обеспечить точность размеров верхней пластины.

Далее настоящее изобретение, созданное на основе новой обнаруженной информации, которая указана выше, будет подробно описано с использованием вариантов его реализации.

Для приведенных далее вариантов будет описан случай, когда штампованное изделие, имеющее поперечное сечение в форме шляпы, показанное на Фиг.1, которое далее называется "штампованным изделием 1", изготавливают путем штамповки стального листа S, являющегося исходным листом, с использованием устройства для штамповки в холодном состоянии.

Это штампованное изделие 1 имеет верхнюю пластину 1а, пару ребер 1b, идущих от верхней пластины 1а, пару вертикальных стенок 1с, каждая из которых идет от соответствующего ребра 1b из упомянутой пары ребер, и фланцы 1d, каждый из которых идет от соответствующей вертикальной стенки 1с из упомянутой пары вертикальных стенок.

Первый вариант

Далее со ссылкой на Фиг.2А - Фиг.2Е будет описан способ штамповки, соответствующий первому варианту реализации настоящего изобретения. В данном варианте штампованное изделие 1 изготавливают путем штамповки стального листа S с использованием штамповочного устройства 100. В качестве стального листа S используется стальной лист, предварительно обработанный путем штамповки, показанной на Фиг.16А и 16В. На Фиг.2А - Фиг.2Е приведены пояснительные схемы, иллюстрирующие процесс изготовления штампованного изделия 1 из стального листа S с использованием штамповочного устройства 100. Отметим, что на Фиг.2А - Фиг.2Е направление Y - это направление штамповки, и направление Х - это направление по ширине.

Штамповочное устройство 100

Как показано на Фиг.2А, в состав штамповочного устройства 100 входят пуансон 110, матрица 120, прижим 130, находящийся на стороне пуансона, и прижим 140, находящийся на стороне матрицы.

Пуансон 110

Пуансон 110 установлен напротив матрицы 120 таким образом, чтобы стальной лист S находился между ним и этой матрицей, и имеет пару боковых областей 111, область 113, смежную боковым областям, и область 115 приема прижима, находящегося на стороне пуансона.

Каждая из пары боковых областей 111 пуансона представляет собой зону, соответствующую радиусной области на внутренней поверхности (поверхности со стороны пуансона 110) соответствующего одного из ребер 1b штампованного изделия 1.

Область 113, смежная боковой области пуансона, представляет собой зону, которая соединяет боковую область 111 пуансона и область 115 приема прижима, находящегося на стороне пуансона, на верхней поверхности пуансона 110. В данном варианте область 113, смежная боковой области пуансона, идет вглубь от боковой области 111 пуансона к области 115 приема прижима, находящегося на стороне пуансона.

Область 115 приема прижима, находящегося на стороне пуансона, представляет собой выемку, позволяющую расположить прижим 130, находящийся на стороне пуансона, по меньшей мере, отчасти между образующими пару боковыми областями 111 пуансона.

Матрица 120

Матрица 120 установлена напротив пуансона 110 таким образом, чтобы стальной лист S находился между ней и этим пуансоном, и имеет пару нижних боковых областей 121, область 123, смежную нижним боковым областям, и область 125 приема прижима, находящегося на стороне матрицы.

Каждая из нижних боковых областей 121 матрицы представляет собой зону, соответствующую внешней поверхности (поверхности со стороны матрицы 120) соответствующего одного из ребер 1b штампованного изделия 1. В примере, показанном для данного варианта, нижняя боковая область 121 матрицы создана как радиусная область, имеющая заранее определенный радиус кривизны. Однако нижняя боковая область 121 матрицы может быть образована угловой областью, имеющей заранее определенный угол. В случае, когда нижняя боковая область 121 матрицы образована радиусной областью, имеющей заранее определенный радиус кривизны, эта область 121 представляет собой зону между двумя переходами на радиус в радиусной области.

Область 123, смежная нижней боковой области матрицы, представляет собой зону, которая соединяет нижнюю боковую область 121 матрицы и область 125 приема прижима, находящегося на стороне матрицы.

Область 125 приема прижима, находящегося на стороне матрицы, представляет собой выемку, позволяющую расположить прижим 140, находящийся на стороне матрицы, по меньшей мере, отчасти между образующими пару нижними боковыми областями 121 матрицы.

Прижим 130, находящийся на стороне пуансона

Прижим 130, находящийся на стороне пуансона, выполнен с возможностью его расположения в области 115 приема прижима, находящегося на стороне пуансона, которая создана в пуансоне 110. Прижим 130, находящийся на стороне пуансона, имеет поверхность 133 прикрепления штока, к которой прикреплен один конец штока 130А, перемещающегося в направлении штамповки, и поверхность 135 удерживания заготовки со стороны пуансона, которая зажимает стальной лист S вместе с прижимом 140, находящимся на стороне матрицы. Опорой другому концу штока 130А через опорный механизм, обеспечивающий создание давления, например, газовую пружину (не показана), служит пуансон 110. В качестве альтернативы, опорой другому концу штока 130А может служить пневматический механизм, установленный на станине пресса (не показана).

Кроме того, когда поверхность 133 прикрепления штока контактирует с нижней поверхностью области 115 приема прижима, находящегося на стороне пуансона, поверхность 135 удерживания заготовки со стороны пуансона находится ниже боковой области 111 пуансона.

Прижим 140, находящийся на стороне матрицы

Прижим 140, находящийся на стороне матрицы, установлен в области 125 приема прижима, находящегося на стороне матрицы, которая создана в матрице 120. Прижим 140, находящийся на стороне матрицы, имеет поверхность 143 прикрепления штока, к которой прикреплен один конец штока 140А, перемещающегося в направлении штамповки, и поверхность 145 удерживания заготовки со стороны матрицы, которая зажимает стальной лист S вместе с прижимом 130, находящимся на стороне пуансона.

Опорой другому концу штока 140А через опорный механизм, обеспечивающий создание давления, например, газовую пружину (не показана), служит матрица 120. В качестве альтернативы, опорой другому концу штока 140А может служить пневматический механизм, установленный на ползуне пресса (не показан).

Предпочтительно, чтобы ширина поверхности 145 удерживания заготовки со стороны матрицы была задана, по существу, равной ширине поверхности 135 удерживания заготовки со стороны пуансона. Однако допускается ситуация, когда ширина поверхности 145 удерживания заготовки со стороны матрицы превышает ширину поверхности 135 удерживания заготовки со стороны пуансона не более, чем на 6 мм, то есть, если смотреть в направлении по ширине, край поверхности 145 удерживания заготовки со стороны матрицы выступает за край поверхности 135 удерживания заготовки со стороны пуансона на 3 мм или менее.

Кроме того, как ширина поверхности 145 удерживания заготовки со стороны матрицы, так и ширина поверхности 135 удерживания заготовки со стороны пуансона меньше расстояния между краями областей 113, смежных боковым областям пуансона, и в предпочтительном случае разность между этими размерами на одной стороне больше толщины стального листа S или равна ей. Желательно, чтобы эта разность была задана равной 5 мм или более на одной стороне (чтобы обеспечить на одной стороне расстояние 5 мм или более для получения зазора между матрицей 120 и стальным листом S). Если разность меньше 5 мм, то, в связи с тем, что уменьшается толщина боковой области 111 пуансона, и, таким образом, прочность пуансона становится недостаточной, существует вероятность повреждения пуансона 110 при приложении давления в крайней нижней точке формования (в состоянии, когда пуансон 110 и матрица 120 расположены максимально близко друг к другу).

В способе штамповки, соответствующем данному варианту, штампованное изделие 1 изготавливают из стального листа S с использованием описанного выше штамповочного устройства 100 при выполнении следующих операций.

Этап 1

Сначала, как показано на Фиг.2А, стальной лист S зажимают между прижимом 130, находящимся на стороне пуансона, и прижимом 140, находящимся на стороне матрицы, в положении ближе к матрице 120, чем к боковой области 111 пуансона.

Этап 2

Далее, как показано на Фиг.2В и 2С, в состоянии, когда стальной лист S зажат, матрицу 120 опускают с возникновением выгиба в стальном листе S в зоне между боковой областью 111 пуансона и поверхностью 135 удерживания заготовки со стороны пуансона, в результате чего матрица 120 и пуансон 110 приближаются друг к другу. На Фиг.2В показана первоначальная стадия опускания матрицы 120, а на Фиг.2С показана более поздняя стадия опускания этой матрицы. В момент времени, показанный на Фиг.2С, поверхность 143 прикрепления штока, имеющаяся на прижиме 140, находящемся на стороне матрицы, приходит в контакт с верхней поверхностью области 125 приема прижима, находящегося на стороне матрицы. Соответственно, после этого момента прижим 140, находящийся на стороне матрицы, также опускается с той же скоростью, что и матрица 120.

Как показано на Фиг.2А - Фиг.2С, прижим 140, находящийся на стороне матрицы, и прижим 130, находящийся на стороне пуансона, при сохранении зажатия стального листа S, не перемещаются относительно пуансона 110 до тех пор, пока матрица 120 не достигнет положения, которое находится выше крайней нижней точки на расстоянии, равном величине первоначального выгиба в области стального листа S, формуемой в край верхней пластины, плюс величина продвижения вглубь пуансона 110 от его боковой области 111. При этом формование стального листа S при помощи матрицы 120 и пуансона 110 продолжается.

Этап 3

На Фиг.2D показано состояние непосредственно перед расположением матрицы 120 и пуансона 110 максимально близко друг к другу, когда матрица 120 и прижим 140, находящийся на стороне матрицы, опустились дальше из состояния, показанного на Фиг.2С. В этот момент времени положения по высоте боковой области 111 пуансона и края поверхности 135 удерживания заготовки со стороны пуансона становятся, по существу, одинаковыми. То есть, достигается состояние, когда первоначальный выгиб, возникший в состояниях, показанных на Фиг.2В и 2С, по существу, устраняется, и между боковой областью 111 пуансона и поверхностью 135 удерживания заготовки со стороны пуансона возникает остаточный выгиб (выпуклая область, имеющая незначительную кривизну).

Этап 4

Затем, как показано на Фиг.2Е, матрицу 120 и прижим 140, находящийся на стороне матрицы, опускают дальше из состояния, показанного на Фиг.2D, в результате чего край поверхности 135 удерживания заготовки со стороны пуансона, расположенный рядом с боковой областью 111 пуансона, но на расстоянии от нее, можно продвинуть на заранее определенное расстояние вглубь пуансона 110 дальше положения этой области (например, 1 мм в направлении прижатия).

В штамповочном устройстве 100, соответствующем данному варианту, в пуансоне 110 на участке от боковой области 111 до границы области 115 приема прижима, находящегося на стороне пуансона, создано углубление. В результате, когда стальной лист S зажимается между матрицей 120 и пуансоном 110, со стороны матрицы 120 можно обеспечить отсутствие контакта поверхности этого листа с матрицей 120 и прижимом 140, находящимся на стороне матрицы, на участке между местом контакта с краем нижней боковой области 121 матрицы и местом контакта с этим прижимом 140.

Соответственно, зона стального листа S, соответствующая этому участку, не сминается и, таким образом, не допускаются колебания момента В в той области, где создан выгиб (описана со ссылкой на Фиг.18), из-за изменения величины первоначального выгиба. В результате можно контролировать точность размеров штампованного изделия 1 только за счет изменения момента А в вертикальных стенках 1с. Другими словами, можно не допустить колебаний момента, действующего в направлении закрывания, который возникает в области, формуемой в край верхней пластины 1а, вне зависимости от величины первоначального выгиба, и можно увеличить задаваемый допустимый диапазон первоначального выгиба.

Помимо этого, согласно данному варианту, так как край поверхности 135 удерживания заготовки со стороны пуансона, расположенный рядом с боковой областью 111 пуансона, но на расстоянии от нее, перемещается вглубь пуансона 110 дальше положения этой области 111, можно устранить какую-либо тенденцию к изгибанию, которая неизбежно возникает в способе штамповки, соответствующем Патентному документу 2.

Второй вариант

Далее со ссылкой на Фиг.3А - Фиг.3D будет описан способ штамповки, соответствующий второму варианту реализации настоящего изобретения. В данном варианте штампованное изделие 1 изготавливают путем штамповки стального листа S с использованием штамповочного устройства 200. В качестве стального листа S используется стальной лист, предварительно обработанный путем штамповки, показанной на Фиг.16А и 16В. На Фиг.3А - Фиг.3D приведены пояснительные схемы, иллюстрирующие процесс изготовления штампованного изделия 1 из стального листа S с использованием штамповочного устройства 200. Отметим, что на Фиг.3А - Фиг.3D направление Y - это направление штамповки, и направление Х - это направление по ширине.

Штамповочное устройство 200

Как показано на Фиг.3А, в состав штамповочного устройства 200 входят пуансон 210, матрица 220, прижим 230, находящийся на стороне пуансона, и прижим 240, находящийся на стороне матрицы.

Пуансон 210

Пуансон 210 установлен напротив матрицы 220 таким образом, чтобы стальной лист S находился между ним и этой матрицей, и имеет пару боковых областей 211, область 213, смежную боковым областям, и область 215 приема прижима, находящегося на стороне пуансона.

Каждая из пары боковых областей 111 пуансона представляет собой зону, соответствующую радиусной области на внутренней поверхности (поверхности со стороны пуансона 210) соответствующего одного из ребер 1b штампованного изделия 1.

Область 213, смежная боковой области пуансона, представляет собой зону, которая соединяет боковую область 211 пуансона и область 215 приема прижима, находящегося на стороне пуансона, на верхней поверхности пуансона 210. Другими словами, одна область 213, смежная боковой области пуансона, представляет собой всю оставшуюся зону на верхней поверхности пуансона 210, если исключить боковую область 211 пуансона и область 215 приема прижима, находящегося на стороне пуансона.

Область 215 приема прижима, находящегося на стороне пуансона, представляет собой выемку, позволяющую расположить прижим 230, находящийся на стороне пуансона, по меньшей мере, отчасти между образующими пару боковыми областями 211 пуансона.

Матрица 220

Матрица 220 установлена напротив пуансона 210 таким образом, чтобы стальной лист S находился между ней и этим пуансоном, и имеет пару нижних боковых областей 221, область 223, смежную нижним боковым областям, и область 225 приема прижима, находящегося на стороне матрицы.

Каждая из нижних боковых областей 221 матрицы представляет собой зону, соответствующую внешней поверхности (поверхности со стороны матрицы 220) соответствующего одного из ребер 1b штампованного изделия. В примере, показанном для данного варианта, нижняя боковая область 221 матрицы создана как радиусная область, имеющая заранее определенный радиус кривизны. Однако нижняя боковая область 221 матрицы может быть образована угловой областью, имеющей заранее определенный угол. В случае, когда нижняя боковая область 221 матрицы образована радиусной областью, имеющей заранее определенный радиус кривизны, эта область 221 представляет собой зону между двумя переходами на радиус в радиусной области.

Область 223, смежная нижней боковой области матрицы, представляет собой зону, которая соединяет нижнюю боковую область 221 матрицы и область 225 приема прижима, находящегося на стороне матрицы. В области 223, смежной нижней боковой области 221 матрицы, на участке от края этой нижней боковой области, ближнего к прижиму, находящемуся на стороне матрицы, до границы области 225 приема этого прижима, создано углубление, находящееся в матрице 220 глубже этой области 221.

Область 225 приема прижима, находящегося на стороне матрицы, представляет собой выемку, позволяющую расположить прижим 240, находящийся на стороне матрицы, по меньшей мере, отчасти между образующими пару нижними боковыми областями 221 матрицы.

Прижим 230, находящийся на стороне пуансона

Прижим 230, находящийся на стороне пуансона, выполнен с возможностью его расположения в области 215 приема прижима, находящегося на стороне пуансона, которая создана в пуансоне 210. Прижим 230, находящийся на стороне пуансона, имеет поверхность 233 прикрепления штока, к которой прикреплен один конец штока 230А, перемещающегося в направлении штамповки, и поверхность 235 удерживания заготовки со стороны пуансона, которая зажимает стальной лист S вместе с прижимом 240, находящимся на стороне матрицы. Опорой другому концу штока 230А через опорный механизм, обеспечивающий создание давления, например, газовую пружину (не показана), служит пуансон 210. В качестве альтернативы, опорой другому концу штока 230А может служить пневматический механизм, установленный на станине пресса (не показана).

Прижим 240, находящийся на стороне матрицы

Прижим 240, находящийся на стороне матрицы, установлен в области 225 приема прижима, находящегося на стороне матрицы, которая создана в матрице 220. Прижим 240, находящийся на стороне матрицы, имеет поверхность 243 прикрепления штока, к которой прикреплен один конец штока 240А, перемещающегося в направлении штамповки, и поверхность 245 удерживания заготовки со стороны матрицы, которая зажимает стальной лист S вместе с прижимом 230, находящимся на стороне пуансона.

Опорой другому концу штока 240А через опорный механизм, обеспечивающий создание давления, например, газовую пружину (не показана), служит матрица 220. В качестве альтернативы, опорой другому концу штока 240А может служить пневматический механизм, установленный на ползуне пресса (не показан).

В способе штамповки, соответствующем данному варианту, штампованное изделие 1 изготавливают из стального листа S с использованием описанного выше штамповочного устройства 200 при выполнении следующих операций.

Этап 1

Сначала, как показано на Фиг.3А, стальной лист S зажимают между прижимом 230, находящимся на стороне пуансона, и прижимом 240, находящимся на стороне матрицы, в положении ближе к матрице 220, чем к боковой области 211 пуансона.

Этап 2

Далее, как показано на Фиг.3В и 3С, в состоянии, когда стальной лист S зажат, матрицу 220 опускают с возникновением выгиба в стальном листе S в зоне между боковой областью 211 пуансона и поверхностью 235 удерживания заготовки со стороны пуансона, в результате чего матрица 220 и пуансон 210 приближаются друг к другу. На Фиг.3В показана первоначальная стадия опускания матрицы 220, а на Фиг.3С показана более поздняя стадия опускания этой матрицы. В момент времени, показанный на Фиг.3С, поверхность 243 прикрепления штока, имеющаяся на прижиме 240, находящемся на стороне матрицы, приходит в контакт с верхней поверхностью области 225 приема прижима, находящегося на стороне матрицы. Соответственно, после этого момента прижим 240, находящийся на стороне матрицы, также опускается с той же скоростью, что и матрица 220.

Этап 3

Затем, как показано на Фиг.3D, матрицу 220 и прижим 240, находящийся на стороне матрицы, опускают дальше из состояния, показанного на Фиг.3С, чтобы расположить матрицу 220 и пуансон 210 максимально близко друг к другу. В способе штамповки, соответствующем данному варианту, в этот момент времени положения по высоте боковой области 211 пуансона и края поверхности 235 удерживания заготовки со стороны пуансона становятся, по существу, одинаковыми. То есть, край поверхности 235 удерживания заготовки со стороны пуансона, расположенный рядом с боковой областью 211 пуансона, но на расстоянии от этой области, принимает положение на одном уровне с ней (на той же высоте). То есть, достигается состояние, когда первоначальный выгиб, возникший в состояниях, показанных на Фиг.3В и 3С, по существу, устраняется, и между нижней боковой областью 221 матрицы и поверхностью 245 удерживания заготовки со стороны матрицы возникает остаточный выгиб (выпуклая область, имеющая незначительную кривизну).

В штамповочном устройстве 200, соответствующем данному варианту, в области 223, смежной нижней боковой области матрицы 220, на участке от края нижней боковой области 221 матрицы до границы области 225 приема прижима, находящегося на стороне матрицы, создано углубление, находящееся в этой матрице глубже этой нижней боковой области. В результате, когда стальной лист S зажимается между матрицей 220 и пуансоном 210, со стороны матрицы 220 можно обеспечить отсутствие контакта поверхности этого листа с матрицей 220 и прижимом 240, находящимся на стороне матрицы, на участке между местом контакта с нижней боковой областью 221 матрицы и местом контакта с этим прижимом 240.

Соответственно, зона стального листа S, соответствующая этому участку, не сминается и, таким образом, не допускаются колебания момента В в той области, где создан выгиб (описана со ссылкой на Фиг.18), из-за изменения величины первоначального выгиба. В результате можно контролировать точность размеров штампованного изделия 1 только за счет изменения момента А в вертикальных стенках 1с. Другими словами, можно не допустить колебаний момента, действующего в направлении закрывания, который возникает в области, формуемой в край верхней пластины 1а, вне зависимости от величины первоначального выгиба, и можно увеличить задаваемый допустимый диапазон первоначального выгиба.

Третий вариант

Далее со ссылкой на Фиг.4А - Фиг.4Е будет описан способ штамповки, соответствующий третьему варианту реализации настоящего изобретения. В данном варианте штампованное изделие 1 изготавливают путем штамповки стального листа S с использованием штамповочного устройства 300. В качестве стального листа S используется стальной лист, предварительно обработанный путем штамповки, показанной на Фиг.16А и 16В. На Фиг.4А - Фиг.4Е приведены пояснительные схемы, иллюстрирующие процесс изготовления штампованного изделия 1 из стального листа S с использованием штамповочного устройства 300. Отметим, что на Фиг.4А - Фиг.4Е направление Y - это направление штамповки, и направление Х - это направление по ширине.

Штамповочное устройство 300

Как показано на Фиг.4А, в состав штамповочного устройства 300 входят пуансон 310, матрица 320, прижим 330, находящийся на стороне пуансона, и прижим 340, находящийся на стороне матрицы.

Пуансон 310

Пуансон 310 установлен напротив матрицы 320 таким образом, чтобы стальной лист S находился между ним и этой матрицей, и имеет пару боковых областей 311, область 313, смежную боковым областям, и область 315 приема прижима, находящегося на стороне пуансона.

Каждая из пары боковых областей 311 пуансона представляет собой зону, соответствующую радиусной области на внутренней поверхности (поверхности со стороны пуансона 310) соответствующего одного из ребер 1b штампованного изделия 1.

Область 313, смежная боковой области пуансона, представляет собой зону, которая соединяет боковую область 311 пуансона и область 315 приема прижима, находящегося на стороне пуансона, на верхней поверхности пуансона 310. В данном варианте, в связи с тем, что, как описано позднее, образующие пару боковые области 311 пуансона являются границами области 315 приема прижима, находящегося на стороне пуансона, областью 313, смежной боковой области пуансона, считается верхняя часть боковой области 311 (крайняя часть, которая первой контактирует со стальным листом S). Кроме того, хотя верхняя часть области 313, смежной боковой области пуансона, в примерах, показанных на Фиг.4А - Фиг.4D, выполнена заостренной, она может быть скруглена за счет создания радиусной области со стороны прижима 330, находящегося на стороне пуансона.

Область 315 приема прижима, находящегося на стороне пуансона, представляет собой выемку, границами которой являются образующие пару боковые области 311 пуансона, и которая позволяет расположить в ней прижим 330, находящийся на стороне пуансона.

Матрица 320

Матрица 320 установлена напротив пуансона 310 таким образом, чтобы стальной лист S находился между ней и этим пуансоном, и имеет пару нижних боковых областей 321, область 323, смежную нижним боковым областям, и область 325 приема прижима, находящегося на стороне матрицы.

Каждая из нижних боковых областей 321 матрицы представляет собой зону, соответствующую внешней поверхности (поверхности со стороны матрицы 320) соответствующего одного из ребер 1b штампованного изделия.

В примере, показанном для данного варианта, нижняя боковая область 321 матрицы создана как радиусная область, имеющая заранее определенный радиус кривизны. Однако нижняя боковая область 321 матрицы может быть образована угловой областью, имеющей заранее определенный угол. В случае, когда нижняя боковая область 321 матрицы образована радиусной областью, имеющей заранее определенный радиус кривизны, эта область 321 представляет собой зону между двумя переходами на радиус в радиусной области.

Область 323, смежная нижней боковой области матрицы, представляет собой зону, которая соединяет нижнюю боковую область 321 матрицы и область 325 приема прижима, находящегося на стороне матрицы.

Область 325 приема прижима, находящегося на стороне матрицы, представляет собой выемку, позволяющую расположить прижим 340, находящийся на стороне матрицы, по меньшей мере, отчасти между образующими пару нижними боковыми областями 321 матрицы.

Прижим 330, находящийся на стороне пуансона

Прижим 330, находящийся на стороне пуансона, выполнен с возможностью его расположения в области 315 приема прижима, находящегося на стороне пуансона, которая создана в пуансоне 310. Прижим 330, находящийся на стороне пуансона, имеет поверхность 333 прикрепления штока, к которой прикреплен один конец штока 330А, перемещающегося в направлении штамповки, и поверхность 335 удерживания заготовки со стороны пуансона, которая зажимает стальной лист S вместе с прижимом 340, находящимся на стороне матрицы. Опорой другому концу штока 330А через опорный механизм, обеспечивающий создание давления, например, газовую пружину (не показана), служит пуансон 310. В качестве альтернативы, опорой другому концу штока 330А может служить пневматический механизм, установленный на станине пресса (не показана).

Кроме того, когда поверхность 333 прикрепления штока контактирует с нижней поверхностью области 315 приема прижима, находящегося на стороне пуансона, поверхность 335 удерживания заготовки со стороны пуансона находится ниже боковой области 311 пуансона.

Ширина поверхности 335 удерживания заготовки со стороны пуансона задана меньше ширины области 315 приема прижима, находящегося на стороне пуансона. То есть, в данном варианте прижим 330, находящийся на стороне пуансона, имеет выпуклую форму с выступанием к матрице 320.

Кроме того, край поверхности 335 удерживания заготовки со стороны пуансона имеет в плоскости, перпендикулярной направлению прижатия, то же положение, что и край поверхности 345 удерживания заготовки со стороны матрицы.

Прижим 340, находящийся на стороне матрицы

Прижим 340, находящийся на стороне матрицы, установлен в области 325 приема прижима, находящегося на стороне матрицы, которая создана в матрице 320. Прижим 340, находящийся на стороне матрицы, имеет поверхность 343 прикрепления штока, к которой прикреплен один конец штока 340А, перемещающегося в направлении штамповки, и поверхность 345 удерживания заготовки со стороны матрицы, которая зажимает стальной лист S вместе с прижимом 330, находящимся на стороне пуансона.

Опорой другому концу штока 340А через опорный механизм, обеспечивающий создание давления, например, газовую пружину (не показана), служит матрица 320. В качестве альтернативы, опорой другому концу штока 340А может служить пневматический механизм, установленный на ползуне пресса (не показан).

В способе штамповки, соответствующем данному варианту, штампованное изделие 1 изготавливают из стального листа S с использованием описанного выше штамповочного устройства 300 при выполнении следующих операций.

Этап 1

Сначала, как показано на Фиг.4А, стальной лист S зажимают между прижимом 330, находящимся на стороне пуансона, и прижимом 340, находящимся на стороне матрицы, в положении ближе к матрице 320, чем к боковой области 311 пуансона.

Этап 2

Далее, как показано на Фиг.4В и 4С, в состоянии, когда стальной лист S зажат, матрицу 320 опускают с возникновением выгиба в стальном листе S в зоне между боковой областью 311 пуансона и поверхностью 335 удерживания заготовки со стороны пуансона, в результате чего матрица 320 и пуансон 310 приближаются друг к другу. На Фиг.4В показана первоначальная стадия опускания матрицы 320, а на Фиг.4С показана более поздняя стадия опускания этой матрицы. В момент времени, показанный на Фиг.4С, поверхность 343 прикрепления штока, имеющаяся на прижиме 340, находящемся на стороне матрицы, приходит в контакт с верхней поверхностью области 325 приема прижима, находящегося на стороне матрицы. Соответственно, после этого момента прижим 340, находящийся на стороне матрицы, также опускается с той же скоростью, что и матрица 320.

Этап 3

На Фиг.4D показано состояние непосредственно перед расположением матрицы 320 и пуансона 310 максимально близко друг к другу, когда матрица 320 и прижим 340, находящийся на стороне матрицы, опустились дальше из состояния, показанного на Фиг.4С. В этот момент времени положения по высоте боковой области 311 пуансона и края поверхности 335 удерживания заготовки со стороны пуансона становятся, по существу, одинаковыми. То есть, достигается состояние, когда первоначальный выгиб, возникший в состояниях, показанных на Фиг.4В и 4С, по существу, устраняется, и между боковой областью 311 пуансона и поверхностью 335 удерживания заготовки со стороны пуансона возникает остаточный выгиб (выпуклая область, имеющая незначительную кривизну).

Этап 4

Затем, как показано на Фиг.4Е, матрицу 320 и прижим 340, находящийся на стороне матрицы, опускают дальше из состояния, показанного на Фиг.4D, в результате чего край поверхности 335 удерживания заготовки со стороны пуансона, расположенный рядом с боковой областью 311 пуансона, но на расстоянии от нее, можно продвинуть на заранее определенное расстояние вглубь пуансона 310 дальше положения этой области (например, 1 мм в направлении прижатия).

То есть, край поверхности 335 удерживания заготовки со стороны пуансона, расположенный рядом с боковой областью 311 пуансона, но на расстоянии от нее, перемещается вглубь пуансона 310 дальше положения этой области.

В штамповочном устройстве 300, соответствующем данному варианту, в пуансоне 310 границей области 315 приема прижима, находящегося на стороне пуансона, является боковая область 311 этого пуансона, ширина поверхности 335 удерживания заготовки со стороны пуансона меньше ширины области 315 приема прижима, находящегося на стороне пуансона, и край поверхности 335 удерживания заготовки со стороны пуансона имеет в плоскости, перпендикулярной направлению прижатия, то же положение, что и край поверхности 345 удерживания заготовки со стороны матрицы. Другими словами, когда стальной лист S зажимается между матрицей 320 и пуансоном 310, со стороны матрицы 320 можно обеспечить отсутствие контакта поверхности этого листа с матрицей 320 и прижимом 340, находящимся на стороне матрицы, на участке между местом контакта с краем нижней боковой области 321 матрицы и местом контакта с этим прижимом 340.

Соответственно, зона стального листа S, соответствующая этому участку, не сминается и, таким образом, не допускаются колебания момента В в той области, где создан выгиб (описана со ссылкой на Фиг.18), из-за изменения величины первоначального выгиба. В результате можно контролировать точность размеров штампованного изделия 1 только за счет изменения момента А в вертикальных стенках 1с. Другими словами, можно не допустить колебаний момента, действующего в направлении закрывания, который возникает в области, формуемой в край верхней пластины 1а, вне зависимости от величины первоначального выгиба, и можно увеличить задаваемый допустимый диапазон первоначального выгиба.

Помимо этого, согласно данному варианту, так как край поверхности 335 удерживания заготовки со стороны пуансона, расположенный рядом с боковой областью 311 пуансона, но на расстоянии от нее, перемещается вглубь пуансона 310 дальше положения этой области 311, можно устранить какую-либо тенденцию к изгибанию, которая неизбежно возникает в способе штамповки, соответствующем Патентному документу 2.

Кроме того, в данном варианте, так как образующие пару боковые области 311 пуансона являются границами области 315 приема прижима, находящегося на стороне пуансона, желательно применять данный вариант в штамповочном устройстве, в котором толщина боковой области 311 пуансона может обеспечить ее прочность, то есть, в котором эта область имеет большой радиус. Большой радиус - это, например, радиус 10 мм или более.

Четвертый вариант

Далее со ссылкой на Фиг.5А - Фиг.5Е будет описан способ штамповки, соответствующий четвертому варианту реализации настоящего изобретения. В данном варианте штампованное изделие 1 изготавливают путем штамповки стального листа S с использованием штамповочного устройства 400. В качестве стального листа S используется стальной лист, предварительно обработанный путем штамповки, показанной на Фиг.16А и 16В. На Фиг.5А - Фиг.5Е приведены пояснительные схемы, иллюстрирующие процесс изготовления штампованного изделия 1 из стального листа S с использованием штамповочного устройства 400. Отметим, что на Фиг.5А - Фиг.5Е направление Y - это направление штамповки, и направление Х - это направление по ширине.

Штамповочное устройство 400

Как показано на Фиг.5А, в состав штамповочного устройства 400 входят пуансон 410, матрица 420, прижим 430, находящийся на стороне пуансона, и прижим 440, находящийся на стороне матрицы.

Пуансон 410

Пуансон 410 установлен напротив матрицы 420 таким образом, чтобы стальной лист S находился между ним и этой матрицей, и имеет пару боковых областей 411, область 413, смежную боковым областям, и область 415 приема прижима, находящегося на стороне пуансона.

Каждая из пары боковых областей 411 пуансона представляет собой зону, соответствующую радиусной области на внутренней поверхности (поверхности со стороны пуансона 410) соответствующего одного из ребер 1b штампованного изделия 1.

Область 413, смежная боковой области пуансона, представляет собой зону, которая соединяет боковую область 411 пуансона и область 415 приема прижима, находящегося на стороне пуансона, на верхней поверхности пуансона 410. Другими словами, одна область 413, смежная боковой области пуансона, представляет собой всю оставшуюся зону на верхней поверхности пуансона 410, если исключить боковую область 411 пуансона и область 415 приема прижима, находящегося на стороне пуансона. В данном варианте область 413, смежная боковой области пуансона, идет вглубь от боковой области 411 пуансона к области 415 приема прижима, находящегося на стороне пуансона.

Область 415 приема прижима, находящегося на стороне пуансона, представляет собой выемку, позволяющую расположить прижим 430, находящийся на стороне пуансона, по меньшей мере, отчасти между образующими пару боковыми областями 411 пуансона.

Матрица 420

Матрица 420 установлена напротив пуансона 410 таким образом, чтобы стальной лист S находился между ней и этим пуансоном, и имеет пару нижних боковых областей 421, область 423, смежную нижним боковым областям, и область 425 приема прижима, находящегося на стороне матрицы.

Каждая из нижних боковых областей 421 матрицы представляет собой зону, соответствующую внешней поверхности (поверхности со стороны матрицы 420) соответствующего одного из ребер 1b штампованного изделия. В примере, показанном для данного варианта, нижняя боковая область 421 матрицы создана как радиусная область, имеющая заранее определенный радиус кривизны. Однако нижняя боковая область 421 матрицы может быть образована угловой областью, имеющей заранее определенный угол. В случае, когда нижняя боковая область 421 матрицы образована радиусной областью, имеющей заранее определенный радиус кривизны, эта область 421 представляет собой зону между двумя переходами на радиус в радиусной области.

Область 423, смежная нижней боковой области матрицы, представляет собой зону, которая соединяет нижнюю боковую область 421 матрицы и область 425 приема прижима, находящегося на стороне матрицы. В данном варианте, в связи с тем, что, как описано позднее, образующие пару нижние боковые области 421 матрицы являются границами области 425 приема прижима, находящегося на стороне матрицы, областью 423, смежной нижней боковой области матрицы, считается край этой области 421 (часть, граничащая с упомянутой областью 425).

Область 425 приема прижима, находящегося на стороне матрицы, представляет собой выемку, границами которой являются образующие пару нижние боковые области 421 матрицы, и которая позволяет расположить в ней прижим 440, находящийся на стороне матрицы.

Прижим 430, находящийся на стороне пуансона

Прижим 430, находящийся на стороне пуансона, установлен в области 415 приема прижима, находящегося на стороне пуансона, которая создана в пуансоне 410. Прижим 430, находящийся на стороне пуансона, имеет поверхность 433 прикрепления штока, к которой прикреплен один конец штока 430А, перемещающегося в направлении штамповки, и поверхность 435 удерживания заготовки со стороны пуансона, которая зажимает стальной лист S вместе с прижимом 440, находящимся на стороне матрицы. Опорой другому концу штока 430А через опорный механизм, обеспечивающий создание давления, например, газовую пружину (не показана), служит пуансон 410. В качестве альтернативы, опорой другому концу штока 430А может служить пневматический механизм, установленный на станине пресса (не показана).

Кроме того, когда поверхность 433 прикрепления штока контактирует с нижней поверхностью области 415 приема прижима, находящегося на стороне пуансона, поверхность 435 удерживания заготовки со стороны пуансона находится ниже боковой области 411 пуансона.

Прижим 440, находящийся на стороне матрицы

Прижим 440, находящийся на стороне матрицы, установлен в области 425 приема прижима, находящегося на стороне матрицы, которая создана в матрице 420. Прижим 440, находящийся на стороне матрицы, имеет поверхность 443 прикрепления штока, к которой прикреплен один конец штока 440А, перемещающегося в направлении штамповки, и поверхность 445 удерживания заготовки со стороны матрицы, которая зажимает стальной лист S вместе с прижимом 430, находящимся на стороне пуансона.

Опорой другому концу штока 440А через опорный механизм, обеспечивающий создание давления, например, газовую пружину (не показана), служит матрица 420. В качестве альтернативы, опорой другому концу штока 440А может служить пневматический механизм, установленный на ползуне пресса (не показан).

Ширина поверхности 445 удерживания заготовки со стороны матрицы задана меньше ширины области 425 приема прижима, находящегося на стороне матрицы. То есть, в данном варианте прижим 440, находящийся на стороне матрицы, имеет выпуклую форму с выступанием к пуансону 410.

Кроме того, край поверхности 445 удерживания заготовки со стороны матрицы имеет в плоскости, перпендикулярной направлению прижатия, то же положение, что и край поверхности 435 удерживания заготовки со стороны пуансона.

В способе штамповки, соответствующем данному варианту, штампованное изделие 1 изготавливают из стального листа S с использованием описанного выше штамповочного устройства 400 при выполнении следующих операций.

Этап 1

Сначала, как показано на Фиг.5А, стальной лист S зажимают между прижимом 430, находящимся на стороне пуансона, и прижимом 440, находящимся на стороне матрицы, в положении ближе к матрице 420, чем к боковой области 411 пуансона.

Этап 2

Далее, как показано на Фиг.5В и 5С, в состоянии, когда стальной лист S зажат, матрицу 420 опускают с возникновением выгиба в стальном листе S в зоне между боковой областью 411 пуансона и поверхностью 435 удерживания заготовки со стороны пуансона, в результате чего матрица 420 и пуансон 410 приближаются друг к другу. На Фиг.5В показана первоначальная стадия опускания матрицы 420, а на Фиг.5С показана более поздняя стадия опускания этой матрицы. В момент времени, показанный на Фиг.5С, поверхность 443 прикрепления штока, имеющаяся на прижиме 440, находящемся на стороне матрицы, приходит в контакт с верхней поверхностью области 425 приема прижима, находящегося на стороне матрицы. Соответственно, после этого момента прижим 440, находящийся на стороне матрицы, также опускается с той же скоростью, что и матрица 420.

Этап 3

На Фиг.5D показано состояние непосредственно перед расположением матрицы 420 и пуансона 410 максимально близко друг к другу, когда матрица 420 и прижим 440, находящийся на стороне матрицы, опустились дальше из состояния, показанного на Фиг.5С. В этот момент времени положения по высоте боковой области 411 пуансона и края поверхности 435 удерживания заготовки со стороны пуансона становятся, по существу, одинаковыми. То есть, достигается состояние, когда первоначальный выгиб, возникший в состояниях, показанных на Фиг.5В и 5С, по существу, устраняется, и между боковой областью 411 пуансона и поверхностью 435 удерживания заготовки со стороны пуансона возникает остаточный выгиб (выпуклая область, имеющая незначительную кривизну).

Этап 4

Затем, как показано на Фиг.5Е, матрицу 420 и прижим 440, находящийся на стороне матрицы, опускают дальше из состояния, показанного на Фиг.5D, в результате чего край поверхности 435 удерживания заготовки со стороны пуансона, расположенный рядом с боковой областью 411 пуансона, но на расстоянии от нее, можно продвинуть на заранее определенное расстояние вглубь пуансона 410 дальше положения этой области (например, 1 мм в направлении прижатия).

То есть, край поверхности 435 удерживания заготовки со стороны пуансона, расположенный рядом с боковой областью 411 пуансона, но на расстоянии от нее, перемещается вглубь пуансона 410 дальше положения этой области.

В штамповочном устройстве 400, соответствующем данному варианту, в матрице 420 границей области 425 приема прижима, находящегося на стороне матрицы, является край нижней боковой области этой матрицы, ширина поверхности 445 удерживания заготовки со стороны матрицы меньше ширины области 425 приема прижима, находящегося на стороне матрицы, и край поверхности 445 удерживания заготовки со стороны матрицы имеет в плоскости, перпендикулярной направлению прижатия, то же положение, что и край поверхности 435 удерживания заготовки со стороны пуансона. В результате, когда стальной лист S зажимается между матрицей 420 и пуансоном 410, со стороны матрицы 420 можно обеспечить отсутствие контакта поверхности этого листа с матрицей 420 и прижимом 440, находящимся на стороне матрицы, на участке между местом контакта с краем нижней боковой области 421 матрицы и местом контакта с поверхностью 445 удерживания заготовки со стороны матрицы, которая имеется на прижиме 440, находящемся со стороны этой матрицы.