Изобретение относится к оборудованию для обработки металлов методом давления и может быть использовано при изготовлении проволочных сеток, используемых в качестве транспортерных лент в некоторых отраслях промышленности, например, в термотуннелях машин для упаковки изделий в термоусадочную пленку.

Известно устройство для изготовления соединительных стержней проволочных сеток по авторскому свидетельству СССР №110874, кл. В21F 11/00, содержащее станину, механизм подачи и правки проволоки, механизм отрезки стержня, привод и систему управления, включающую механизм измерения длины заготовки,

Однако известное устройство предназначено для изготовления только гладких металлических стержней заданной длины, предназначенных, например, для изготовления сетки, применяемой в качестве транспортерной ленты. Транспортерная сетка с гладкими соединительными стержнями широкого применения не нашла.

Известно устройство для изготовления стержней, которое может быть использовано для изготовления проволочных сеток, содержащее станину, механизм подачи и правки проволоки, механизм формирования стержня, механизм отрезки стержня, привод и систему управления, включающую механизм измерения длины заготовки, по авторскому свидетельству СССР №1402395, кл. В21F 11/00 «Устройство для изготовления стержней».

Технологические возможности известного устройства, по сравнению с предыдущим, значительно расширены.

В состав известного устройства включен механизм формования, дающий возможность изготовления как полностью гладких, так и рифленых соединительных стержней, выполняемых с гладкими концами для загиба при сборке транспортерной сетки, конструкция которой, например, описана в книге Полунина В.Т., Гуленко Г.Н. и др. «Конвейерные ленты», Москва, Университет дружбы народов имени Патриса Лумумбы, 1973 г., с.116, рис.90.

На наш взгляд, перспективной конструкцией транспортерной сетки является сетка по патенту РФ №2172287, кл. 7В21G 15/54, заявка №2000118355 от 10.07.2000, имеющая более прочный борт и более привлекательный товарный вид по сравнению с аналогами.

Известное устройство для изготовления стержней допускает изготовление стержней перспективной сетки с нанесенными рифлями, однако в конструктивном отношении устройство усложнено. Так, для передачи крутящего момента на все исполнительные механизмы установлено большое количество электромагнитных муфт, что усложняет конструкцию и снижает надежность работы устройства.

Кроме того, известное устройство формует стержни необходимого профиля и длины, но не оформляет загибы концов стержня, необходимые для сборки и оформления борта транспортирующей сетки, в связи с чем требуется доработка стержня в части оформления загибов концов ручной операцией.

Известно устройство для изготовления стержней по полезной модели «Станок для изготовления стержней» (Свидетельство РФ №26980, кл. 7В21F 11/00), содержащий станину, механизмы подачи и правки проволоки, формирования стержня, отрезки стержня, а также привод и систему управления, включающую узел измерения длины заготовки, причем привод состоит из двух раздельных, связанных через систему управления узлов, каждый из которых содержит электродвигатель, при этом один из узлов кинематически связан с механизмом подачи и правки проволоки и механизмом формования стержня, а второй с механизмом отрезки стержня, содержащий подвижный и неподвижный ножи, при этом подвижный нож установлен на ползуне с возможностью выполнения возвратно-поступательных движений с приводом через рычажную систему от кулачка.

Устройство в конструктивном отношении проще известных, однако операция загибов стержня устройством не выполняется и требуется ручная доработка выпускаемой продукции.

Технический результат настоящего изобретения - создание конструкции станка для изготовления соединительных стержней сетки с загибами на концах, выполняющего все операции в автоматическом режиме без применения ручной доработки стержней.

Указанный технический результат достигается за счет того, что механизм отрезки стержня снабжен распределительным валом с тремя кулачками, выполнен с возможностью выполнения загибов отрезанных концов отформованных стержней и содержит узел зажима и выдвижения оправок, узел отрезки, узел формирования загибов концов стержней, при этом каждый из кулачков предназначен для приведения в движение одного из упомянутых узлов, соответственно.

Также за счет того, что кулачок распределительного вала, приводящий в движение узел зажима и выдвижение оправок, выполнен торцевым.

Также за счет того, что кулачки распределительного вала, приводящие в движение узел отрезки и узел формирования загибов концов стержней, выполнены радиальными.

А также за счет того, что узел формирования загибов концов стержней выполнен в виде установленных в подшипниках и связанных между собой зубчатой цилиндрической парой двух полых валов, на концах которых размещены рычаги с формующими роликами, при этом на одном из валов жестко закреплена звездочка с огибающей цепью, один конец которой выполнен с пружиной растяжения, а другой взаимодействует через рычажную систему с кулачком узла формирования загибов концов стержней для обеспечения поворота полых валов с формующими роликами навстречу друг другу снизу вверх при перемещении цепи звездочки.

А также за счет того, что узел зажима и выдвижения оправок выполнен в виде двух пар прижимов стержней, рычажной системы и коромысла, на котором жестко закреплены две оправки, расположенные с возможностью возвратно-поступательных перемещений в двух упомянутых валах узла формирования загибов концов стержней, при этом по краям коромысла установлены две пары упомянутых прижимов стержней.

А также за счет того, что коромысло выполнено с возможностью возвратно-поступательного перемещения от кулачка распределительного вала через рычажную систему.

А также за счет того, что коромысло снабжено пружинами, установленными с возможностью освобождения стержня от зажима прижимами стержней и вывода оправок из зоны формирования загибов концов стержней.

А также за счет того, что рабочие поверхности прижимов стержней выполнены по профилю стержня.

Также за счет того, что прижимы стержней оснащены амортизаторами.

Станок для изготовления соединительных стержней сетки прост по конструкции, кроме того, автоматически формирует загибы концов стержня, необходимые для сборки сетки и оформления ее борта, и исключает ручные операции по доработке стержня.

Предлагаемое изобретение иллюстрируется чертежами.

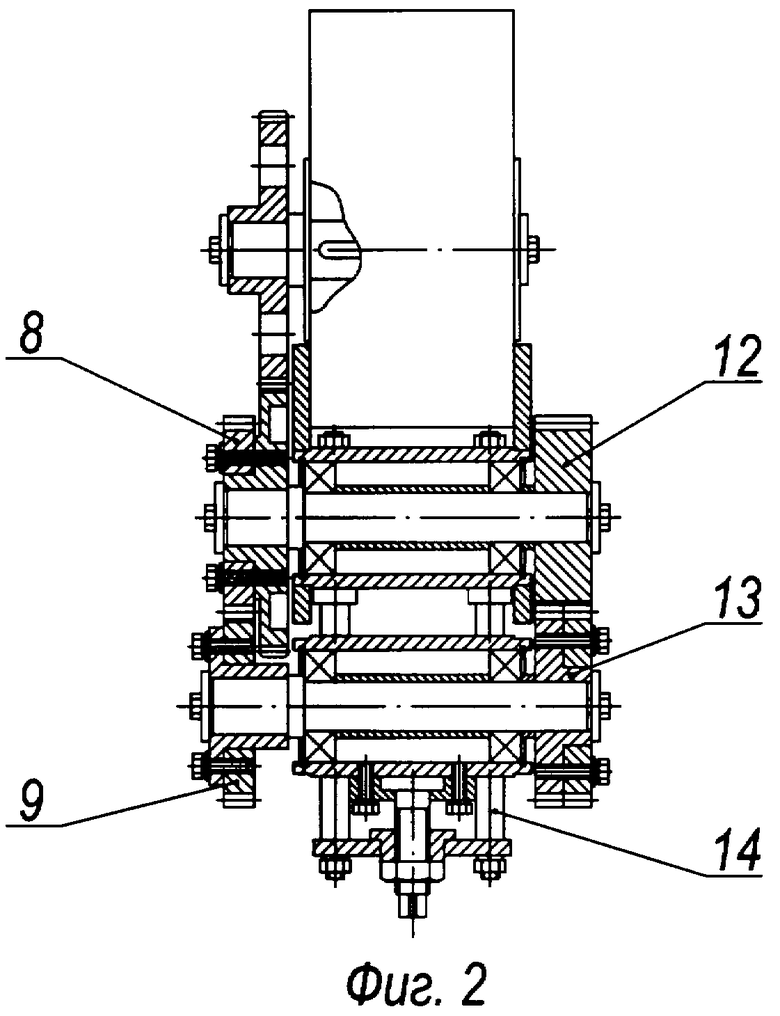

На фиг.1 изображен общий вид станка для изготовления соединительных стержней сетки, вид сбоку.

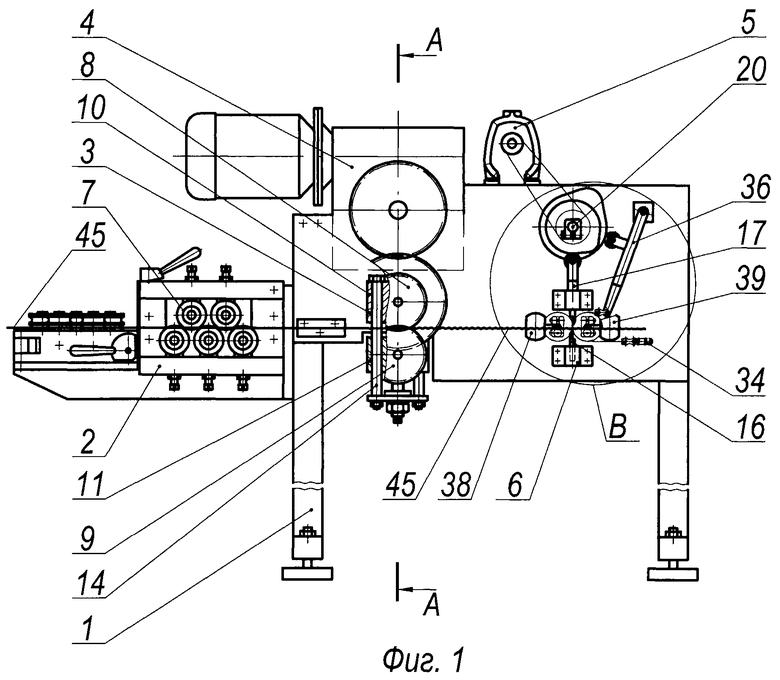

На фиг.2 изображен разрез по А-А на фиг.1.

На фиг.3 изображено место В на фиг.1 (механизм отрезки стержня).

На фиг.4 изображена кинематическая схема механизма отрезки стержня.

Станок для изготовления стержней содержит станину 1, механизм подачи и правки проволоки 2, механизм формования стержня 3, электродвигатель и редуктор привода механизма подачи, правки и механизма формования стержня 4, электродвигатель и редуктор привода механизма отрезки стержня 5, механизм отрезки стержня 6, систему управления с узлом измерения длины заготовки (на чертежах не показаны).

Механизм подачи и правки проволоки состоит из двух групп роликов 7, расположенных во взаимно перпендикулярных плоскостях.

Механизм формования стержня состоит из верхней формующий звездочки 8, нижней формующей звездочки 9, корпуса верхней формующей звездочки 10, корпуса нижней формующей звездочки 11, зубчатой пары с регулируемым профилем, состоящей из ведомой шестерни 12 и ведущей 13 фиг.2, установленных на валах соответственно звездочкам 8 и 9, а также направляющих 14, жестко закрепленных в корпусе 10 верхней формующей звездочки и дающих возможность перемещения нижнего корпуса 11, установленного на них, для изменения межцентрового расстояния формующих звездочек 8 и 9 по прямой линии. 12 и 13 (фиг.2) - зубчатая пара шестерен с изменяющимся профилем зуба.

Механизм отрезки стержня 6 (фиг.1) снабжен распределительным валом 20, выполненным с тремя кулачками, узлом зажима и выдвижения оправок, узлом отрезки и узлом формирования загибов концов стержней. На распределительном валу 20 установлены кулачки управления (фиг.4);

- радиальный кулачок привода узла отрезки проволоки 19;

- торцевой кулачок узла зажима проволоки и выдвижения внутренних оправок 21;

- радиальный кулачок узла загибов концов стержней 22.

Распределительный вал 20 приводится в движение от электродвигателя и редуктора привода механизма отрезки стержня 5 (фиг.1), 4 - электродвигатель и редуктор привода механизма подачи, правки и механизма формования стержня, включение и выключение электродвигателей производится системой управления станка.

Система управления станка (на чертежах не показана) представляет собой электронное устройство, задающее рабочий цикл всем механизмам. Станок может настраиваться на изготовление стержней различных размеров по длине.

Узел измерения длины заготовки системы управления выполнен в виде электрического датчика (на чертежах не показан), подающего импульсы в счетное устройство системы по количеству отформованных на стержне рифлей.

Подвижный 15 (фиг.4) и неподвижный 16 ножи механизма отрезки стержня 6 (фиг.1) размещены в промежутке между формующими роликами 26 и 27 (фиг.4), расположенными в свою очередь между парами прижимов стержней 38 и 39. Нож 15 установлен на ползуне 17, осуществляющем возвратно-поступательное движение за счет рычажной системы 18, связанной с кулачком 19. Рабочий ход осуществляется от кулачка 19, установленного на распределительном валу 20, а обратный - под действием пружины 23 (фиг.4).

Узел формирования загибов отрезанных концов стержней содержит два полых вала 24 и 25, концы которых оснащены рычагами с формующими роликами 26 и 27. Валы установлены в подшипниках 30 и соединены между собой зубчатой цилиндрической парой, состоящей из шестерен 31 и 32. На одном из валов жестко закреплена звездочка 33 с огибающей ее цепью 34. Конец цепи соединен с пружиной растяжения 35, а другой конец через рычажную систему 36 взаимодействует с кулачком 22. При перемещении цепи 34 через шестерни 31 и 32 осуществляется поворот полых валов 24 и 25 и закрепленных на них формующих роликов 26 и 27 навстречу друг другу снизу вверх. Возврат валов в исходное положение производится пружиной 35.

Узел зажима и выдвижения оправок содержит коромысло 37. По краям коромысла установлены две пары прижимов стержней 38 и 39. Один прижим каждой пары жестко связан с коромыслом 37 и выполнен с амортизатором 40, установленным по оси крепления прижима.

В средней части коромысла закреплены две оправки 41 и 42, каждая из которых входит в соответствующую полость вала 24 или вала 25 и имеет возможность возвратно-поступательно перемещаться в полости как в направляющей. Коромысло 37 с установленными на нем прижимами стержней 38 и 39 и оправками 41 и 42 через рычажную систему 43 от кулачка 21 может совершать вовратно-поступательное движение. Возврат в исходное положение коромысла происходит за счет установленных пружин 44.

Конструктивно прижимы стержней 38 и 39 выполнены сменными, исходя из номенклатуры изготавливаемых стержней. Рабочие поверхности установленных прижимов должны соответствовать профилю партии изготавливаемых стержней (гладкие или с определенным шагом рифлей).

Станок работает следующим образом.

Проволока 45 из размоточного устройства (на чертежах не показано) поступает на ролики 7 механизма подачи и правки, через которые она протягивается сведенными формующими звездочками 8 и 9. При протягивании проволоки звездочки 8 и 9 формуют рифли будущего стержня.

Настройка глубины рифлей при формовании производится за счет изменения межцентрового расстояния между звездочками 8 и 9, причем ликвидация лишних зазоров в зацеплении и регулировка профиля рифлей производится зубчатой парой шестерен 12 и 13 с регулируемым профилем зуба, закрепленных на валах, соответствующим формующим звездочкам 8 и 9. Длина изготавливаемого стержня задается с помощью счетного устройства системы управления по количеству рифлей на стержне.

Проволока с рифлями проходит между прижимами стержней 38 и 39.

После формования заданного количества рифлей вращение звездочек 8 и 9 прекращается, включается вращение распределительного вала и соответственно кулачков 19, 21, 22 (фиг.4), установленных на нем.

Торцевой кулачок 21 через рычажную систему перемещает коромысло узла зажима и выдвижения оправок рабочими поверхностями обеих пар прижимов стержней 38 и 39, зажимает проволоку, одновременно перемещает внутренние оправки 41 и 42 в двух полых валах 24 и 25, выдвигая их в зону загиба стержня формующими роликами. Кулачком 19 через рычажную систему 18 подвижный нож 15, закрепленный на ползуне 17, перемещается к неподвижному ножу 16, расположенному между двумя парами прижимов стержней 38 и 39 с зажатой проволокой (прижимы выполнены с гладкой или рифленой рабочей поверхностью в зависимости от изготавливаемого типа стержня). Происходит отрез готового стержня. После отреза нож 15 возвращается в исходное положение пружиной 23.

Кулачок 22 при дальнейшем повороте распределительного вала воздействует на рычажную систему 36 и перемещает цепь 34, которая поворачивает звездочку 33, а через шестерни 31 и 32 полые валы 24 и 25. Формующие ролики 26 и 27 совершают поворот снизу вверх навстречу друг другу и загибают отрезанные концы проволоки вокруг оправок 41 и 42.

Формируется второй загиб готового стержня (по ходу подачи проволоки на выходе готового стержня) и первый загиб следующего за ним без заднего реза.

Пружина 35 производит возврат всех звеньев узла формирования загибов в исходное положение, а пружинами 44 производится возврат в исходное положение всех звеньев узла зажима и выдвижения внутренних оправок.

Окончательно сформированный стержень падает в накопительный лоток готовой продукции (на чертежах не показан), и рабочий цикл станка повторяется.

Предлагаемое изобретение полностью автоматизирует процесс изготовления соединительных стержней транспортерной проволочной сетки, повышает качество изготовления стержней при относительной простоте конструкции станка для их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления стержней | 1986 |

|

SU1402395A1 |

| Устройство для изготовления изпРОВОлОКи издЕлий ТипА булАВОК | 1979 |

|

SU797831A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

| Автомат для изготовления деталей из проволоки | 1991 |

|

SU1787630A1 |

| АВТОМАТ ДЛЯ ОБВЯЗКИ ШТУЧНЫХ ИЗДЕЛИЙ С ОТВЕРСТИЕМ | 1973 |

|

SU397427A1 |

| Автомат для изготовления плетеной металлической сетки | 1980 |

|

SU895579A1 |

| СТАНОК ДЛЯ ГИБКИ ПРОВОЛОКИ И ПРУТКОВ | 2022 |

|

RU2803303C1 |

| Станок-автомат для изготовления примусных иголок | 1961 |

|

SU148001A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СПАРЕННЫХ СЕРИЕСНЫХ | 1973 |

|

SU388307A1 |

| Автомат для изготовления из проволоки изделий различной конфигурации | 1972 |

|

SU478659A1 |

Изобретение относится к оборудованию для обработки металлов методом давления и может быть использовано при изготовлении проволочных сеток, используемых в качестве транспортерных лент в различных отраслях промышленности. Станок содержит станину, привод, систему управления с узлом измерения длины заготовки, механизм подачи и правки проволоки, механизм формирования стержня и механизм отрезки стержня с неподвижным ножом и подвижным ножом, установленным на ползуне с возможностью возвратно-поступательного движения посредством рычажной системы. Механизм отрезки стержня снабжен распределительным валом с тремя кулачками, выполнен с возможностью выполнения загибов отрезанных концов отформованных стержней и содержит узел зажима и выдвижения оправок, узел отрезки и узел формирования загибов концов стержней. Каждый из кулачков предназначен для приведения в движение одного из упомянутых узлов, соответственно. Обеспечивается автоматический режим выполнения всех операций, повышается качество изготовления стержней. 8 з. п-фы, 4 ил.

1. Станок для изготовления соединительных стержней сетки, содержащий станину, привод, систему управления с узлом измерения длины заготовки, механизм подачи и правки проволоки, механизм формирования стержня и механизм отрезки стержня с неподвижным ножом и подвижным ножом, установленным на ползуне с возможностью возвратно-поступательного движения посредством рычажной системы, отличающийся тем, что механизм отрезки стержня снабжен распределительным валом с тремя кулачками, выполнен с возможностью выполнения загибов отрезанных концов отформованных стержней и содержит узел зажима и выдвижения оправок, узел отрезки и узел формирования загибов концов стержней, при этом каждый из кулачков предназначен для приведения в движение одного из упомянутых узлов соответственно.

2. Станок по п.1, отличающийся тем, что кулачок распределительного вала, приводящий в движение узел зажима и выдвижения оправок, выполнен торцевым.

3. Станок по п.1, отличающийся тем, что кулачки распределительного вала, приводящие в движение узел отрезки и узел формирования загибов концов стержней, выполнены радиальными.

4. Станок по п.1, отличающийся тем, что узел формирования загибов концов стержней выполнен в виде установленных в подшипниках и связанных между собой зубчатой цилиндрической парой двух полых валов, на концах которых размещены рычаги с формующими роликами, при этом на одном из валов жестко закреплена звездочка с огибающей цепью, один конец которой соединен с пружиной растяжения, а другой взаимодействует через рычажную систему с кулачком узла формирования загибов концов стержней для обеспечения поворота полых валов с формующими роликами навстречу друг другу снизу вверх при перемещении огибающей цепи звездочки.

5. Станок по п.4, отличающийся тем, что узел зажима и выдвижения оправок выполнен в виде двух пар прижимов стержней, рычажной системы и коромысла, на котором жестко закреплены две оправки, расположенные с возможностью возвратно-поступательных перемещений в двух упомянутых валах узла формирования загибов концов стержней, при этом по краям коромысла установлены две пары прижимов.

6. Станок по п.5, отличающийся тем, что коромысло выполнено с возможностью возвратно-поступательного перемещения от кулачка распределительного вала через рычажную систему.

7. Станок по п.5, отличающийся тем, что коромысло снабжено пружинами, установленными с возможностью освобождения стержня от зажима прижимами стержней и вывода оправок из зоны формирования загибов концов стержней.

8. Станок по п.5, отличающийся тем, что рабочие поверхности прижимов стержней выполнены по профилю стержня.

9. Станок по п.5, отличающийся тем, что прижимы стержней снабжены амортизаторами.

| Составная обводка для ткацкого | 1931 |

|

SU26980A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ из ПРОВОЛОКИ ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ СТЕРЖНЯ С ПРОФИЛЬНЫМ КОНЦОМ | 0 |

|

SU311692A1 |

| Автомат для изготовления деталей из проволоки | 1980 |

|

SU895574A1 |

| US 5228483 A, 20.07.1993. | |||

Авторы

Даты

2012-01-20—Публикация

2007-12-27—Подача