Настоящее изобретение относится к новому способу получения изотактического полипропилена, полученного в присутствии катализатора Циглера-Натта.

Полипропилен представляет материал, имеющий множество применений. В зависимости от области применения, полипропилен должен иметь определенные свойства. Например, полипропилены, используемые в качестве диэлектриков в конденсаторах, должны быть чистыми и должны иметь достаточно высокую изотактичность.

Ранее был доступен только чистый полипропилен со стандартной изотактичностью около 95% (фракция, растворимая в декалине около 4 масс.%). Эти типы полимера получали при использовании катализатора Циглера-Натта первого поколения.

При этом стали доступны чистые полипропилены (с низким остаточным содержанием катализатора) с изотактичностью вплоть до по меньшей мере от 97 до 98% (фракция, растворимая в декалине: от 1,0 до 1,5 масс.%). Эти полипропилены получают при использовании способа суспензионной полимеризации, в котором используют катализатор Циглера-Натта второго поколения. Хотя полипропилены являются чистыми, должны быть использованы относительно высокие количества катализатора ввиду снижения каталитической активности с повышением изотактичности.

Следовательно, объект настоящего изобретения относится к способу, при использовании которого специалист в области техники, к которой относится настоящее изобретение, может получить чистый полипропилен с высокой изотактичностью при условиях, гарантирующих сохранение каталитической активности на высоком уровне.

Находка настоящего изобретения состоит в том, что полимеризация полипропилена должна проводиться как суспензионная полимеризация при использовании катализатора Циглера-Натта, где используемый разбавитель содержит агент-донор.

Следовательно, настоящее изобретение относится к способу суспензионной полимеризации для получения полипропилена (РР) с фракцией, растворимой в декалине (DS), равной или менее 2,5 масс.%, где

(a) катализатор Циглера-Натта (ΖΝ),

(b) пропилен и необязательно этилен и/или С4-С12 α-олефин и

(c) разбавитель (D), содержащий агент-донор (DA),

подают в первый реактор (R1) и проводят полимеризацию указанного полипропилена (РР) по меньшей мере в указанном первом реакторе (R1).

Неожиданно авторы настоящего изобретения обнаружили, что способ суспензионной полимеризации по настоящему изобретению характеризуется высокой активностью катализатора и позволяет получить полипропилен (РР) с высокой изотактичностью. Дополнительно, полипропилен очень чистый, то есть содержание золы составляет менее 30 частей на миллион.

Используемый в описании настоящей патентной заявки термин «способ суспензионной полимеризации» следует понимать как известный из предшествующего уровня техники. Соответственно, способ суспензионной полимеризации по настоящему изобретению относится к способу полимеризации, в котором твердый полимер, то есть полипропилен (РР), получают в жидкой полимеризационной среде. Предпочтительно жидкая среда содержит по меньшей мере 50 масс.% разбавителя (D).

Способ суспензионной полимеризации по настоящему изобретению представляет, в частности, понимаемый как промышленный способ. Хорошо известно, что при осуществлении способа в промышленном масштабе возникают проблемы, которые не возникают при осуществлении способа в лаборатории. Таким образом, подходы, известные при осуществлении способа в лаборатории, необязательно осуществимы на практике при промышленном производстве. Следовательно, специальная находка настоящего изобретения обеспечивает промышленный способ суспензионной полимеризации для получения полипропилена (РР) с фракцией, растворимой в декалине (DS), равной или менее 2,5 масс.% при условиях, гарантирующих сохранение каталитической активности на высоком уровне.

Используемый в описании настоящей патентной заявки термин «реактор полимеризации» или «реактор», такой как «первый реактор (R1)» или «второй реактор (R2)», относится к месту прохождения основной полимеризации в указанном реакторе(ах).

Это определение не исключает, что способ в целом включает, например, стадию предварительной полимеризации в реакторе предварительной полимеризации. Однако используемый в описании настоящей патентной заявки термин «реактор», в частности термины «первый реактор (R1)» или «второй реактор (R2)», относятся к реакторам, в которых проходит (основная) суспензионная полимеризация, а, например, не любая предварительная полимеризация.

Как правило, на стадии предварительной полимеризации получают малые количества полимера при мягких условиях. Соответственно, предварительную полимеризацию по настоящему изобретению предпочтительно понимают как стадию полимеризации, на которой массовое соотношение между полимером, то есть полипропиленом (РР), и катализатором, то есть катализатором Циглера-Натта (ZN), составляет менее 1000, более предпочтительно менее 700, еще более предпочтительно менее 500, еще более предпочтительно менее 400. Такую предварительную полимеризацию, как правило, проводят при температуре менее 50°С, более предпочтительно менее 40°С, еще более предпочтительно менее 30°С.

Дополнительно, суспензионная полимеризация полипропилена (РР) происходит по меньшей мере в одном первой реакторе (R1). Однако, принимая во внимание, что способ осуществляют в промышленном масштабе, предпочтительно суспензионную полимеризацию проводят по меньшей мере в двух реакторах, таких как два, три, четыре или пять реакторов. В случае использования более чем одного реактора, реакторы соединяют в серии. Предпочтительно во всех реакторах происходит суспензионная полимеризация. Основная полимеризация происходит в первых двух реакторах (R1+R2), то есть по меньшей мере 50 масс.%, более предпочтительно по меньшей мере 60 масс.%, еще более предпочтительно по меньшей мере 70 масс.% полипропилена (РР) получают в первых двух реакторах (R1+R2).

Исходя из вышесказанного, настоящее изобретение, в частности, относится к способу суспензионной полимеризации для получения полипропилена (РР) с фракцией, растворимой в декалине (DS), равной или менее 2,5 масс.%,

где полимеризация указанного полипропилена (РР) происходит по меньшей мере в двух реакторах, первом реакторе (R1) и втором реакторе (R2), соединенных в серии, где дополнительно

(a) катализатор Циглера-Натта (ZN),

(b) пропилен и необязательно этилен и/или С4-С12 α-олефин и

(c) разбавитель (D), содержащий агент-донор (DA),

подают в первый реактор (R1), и

(d1) температура реакции в первом реакторе (R1) составляет более чем 30°С,

и/или

(d2) полимеризация в первом реакторе (R1) не является предварительной полимеризацией,

и/или

(d3) массовое соотношение полипропилена (РР), полученного в первом реакторе (R1), и катализатора Циглера-Натта (ZN), присутствующего в первом реакторе (R1) [масса полипропилена (РР) / масса катализатора Циглера-Натта (ZN)], составляет более 1000/1, предпочтительно более 1500/1, более предпочтительно более 2000/1.

Дополнительный существенный аспект настоящего изобретения состоит в том, что разбавитель (D) содержит агент-донор (DA). Авторы настоящего изобретения обнаружили, что применение агента-донора (DA) с разбавителем (D) способствует получению полипропилена с более высокой степенью изотактичности (РР), при этом сохраняя каталитическую активность на высоком уровне.

Агент-донор (DA) предпочтительно представляет соединение, которое в норме действует как внешний донор (ED) для катализатора Циглера-Натта (ZN). Следовательно, предпочтительно, чтобы агент-донор (DA) представлял агент-внешний донор (EDA). Еще более предпочтительно агент-донор (DA), то есть агент-внешний донор (EDA), выбирают из группы, состоящей из метил формиата, этил ацетата, винил ацетата, пропил ацетата, октил ацетата, циклогексил ацетата, этил пропионата, метил бутирата, этил валерата, этил стеарата, метил хлорацетата, этил дихлорацетата, метил метакрилата, бутил метакрилата, 2-этил 1-гексил метакрилата, тридецил метакрилата, этил кротоната, дибутил малеата, диэтил бутилмалоната, диэтил дибутилмалоната, этил циклогексанкарбоксилата, диэтил 1,2-циклогексан-дикарбоксилата, ди-2-этилгексил 1,2-циклогексан-дикарбоксилата, метил бензоата, этил бензоата, пропил бензоата, бутил бензоата, октил бензоата, циклогексил бензоата, фенил бензоата, бензил бензоата, метил толуата, этил толуата, амил толуата, этил этилбензоата, метил анисата, этил анисата, этил этоксибензоата, диметил фталата, диэтил фталата, дибутил фталата и диоктил фталата.

Еще более предпочтительно агент-донор (DA), то есть агент-внешний донор (EDA), выбирают из группы, состоящей из метил метакрилата, бутил метакрилата, 2-этил 1-гексил метакрилата, тридецил метакрилата. Наиболее предпочтительно агент-донор (DA), то есть агент-внешний донор (EDA), представляет метил метакрилат.

Предпочтительно концентрация агента-донора (DA) относительно низкая. Соответственно, следует понимать, что количество агента-донора (DA) в разбавителе (D) составляет не более чем 300 массовых частей на миллион, более предпочтительно в пределах от 10 до 250 массовых частей на миллион, еще более предпочтительно в пределах от 20 до 200 массовых частей на миллион.

Разбавитель (D), используемый в настоящем изобретении, может представлять любой разбавитель, используемый в способе суспензионной полимеризации. Следовательно, разбавитель (D) выбирают из группы, состоящей из С4-алкана, C5-алкана, С6-алкана, С7-алкана, C8-алкана, С9-алкана, С10-алкана, С11-алкана, С12-алкана, С13-алкана, С14-алкана, С15-алкана и их смесей. Более предпочтительно разбавитель (D) представляет С10-алкан, С11-алкан или их смеси.

В предпочтительном варианте воплощения настоящего изобретения разбавитель (D) представляет рекуперированный. Следовательно, разбавитель (D), используемый в способе полимеризации по настоящему изобретению, представляет рециркулируемый разбавитель. Следовательно, разбавитель (D), который был удален из способа суспензионной полимеризации, подвергают очистке и добавляют агент-донор (DA). Соответственно, разбавитель (D), содержащий агент-донор (DA), возвращают в способ, в частности подают обратно в первый реактор (R1). Очистка разбавителя (D) известна из предшествующего уровня техники и не является частью настоящего изобретения. Как правило, растворенные побочные полимерные продукты, такие как атактический полипропилен или растворенный материал из катализатора Циглера-Натта, или соединения, или материалы из секции промывки катализатора, такие как спиртовые соединения, удаляют в процессе очистки из разбавителя (D). Например, в настоящем изобретении спиртовое соединение предпочтительно экстрагируют из разбавителя (D) водой. Атактический полипропилен предпочтительно удаляют из разбавителя (D) выпариванием. Наконец, разбавитель (D) удаляют из легких фракций, таких как вода и простой эфир, то есть простой органический эфир (ЕС). Хотя проводят очистку (D), в настоящее время отсутствует полное удаление всех остатков. В частности, это относится к соединениям простых эфиров, то есть простого эфира органического (ЕС). Авторы настоящего изобретения обнаружили, что способ получения полипропилена (РР) с высокой изотактичностью при высокой каталитической активности по настоящему изобретению может быть достигнут в случае использования рециркулируемого разбавителя (D), содержащего агент-донор (DA).

Не желая быть ограниченными какой-либо теорией, авторы настоящего изобретения считают, что агент-донор (DA), присутствующий в разбавителе (D), предотвращает снижение изотактичности полученного полипропилена (РР), вызываемое соединениями простого эфира, то есть простого органического эфира (ЕС) (присутствующих в рециркулируемом разбавителе (D) и/или являющихся частью катализатора Циглера-Натта). Известно, что соединения простого эфира оказывают негативное воздействие на изотактичность. Также известно, что агенты-доноры (DA), в частности внешние доноры (ED) катализаторов Циглера-Натта, такие как агенты-внешнего донора (EDA), предпочтительно, как указано выше, компенсируют влияние соединений простого эфира, то есть простых органических эфиров (ЕС), и таким образом улучшают изотактичность полипропилена. Следовательно, агенты-доноры (DA) используют в качестве внешних доноров (ED) для катализаторов Циглера-Натта. Однако применение таких внешних доноров (ED) сопровождается потерей каталитической активности и, следовательно, применяется только в ограниченных количествах. Дополнительно, авторы настоящего изобретения обнаружили, что определенное количество внешних доноров (ED), то есть агента-внешнего донора (EDA), не может дополнительно улучшить изотактичность. Находка настоящего изобретения состоит в том, что эти проблемы могут быть преодолены в случае добавления агента-донора (DA) на более поздней стадии способа полимеризации. Другими словами, агент-донор (DA) должен быть подан с разбавителем (D), предпочтительно в низкой концентрации непосредственно в первый реактор (R1). Это позволяет использовать катализаторы Циглера-Натта (ZN), не содержащие внешнего донора (ED), или катализаторы Циглера-Натта (ZN), содержащие внешний донор (ED), последнее является предпочтительным. В частности, можно использовать катализаторы Циглера-Натта, содержащие внешний донор (ED), такие как катализатор Циглера-Натта (ZN), как указано ниже, где количество внешнего донора (ED) достаточно низкое, то есть предпочтительно менее 2000 массовых частей на миллион, то есть от 50 до 2000 массовых частей на миллион, более предпочтительно менее 1000 массовых частей на миллион, то есть от 50 до 1000 массовых частей на миллион, еще более предпочтительно менее 500 массовых частей на миллион, то есть от 50 до 500 массовых частей на миллион, такое как менее 250 массовых частей на миллион, то есть от 50 до 250 массовых частей на миллион. Применение таких катализаторов Циглера-Натта (ZN), то есть катализаторов Циглера-Натта (ZN), содержащих внешний донор (ED) в низких количествах, в способе суспензионной полимеризации по настоящему изобретению позволяет специалисту в области техники, к которой относится настоящее изобретение, получить полипропилен (РР) с высокой изотактичностью за счет поддержания каталитической активности на высоком уровне.

Предпочтительный катализатор Циглера-Натта (ZN), используемый в настоящем изобретении, представляет так называемый катализатор Циглера-Натта 2-го поколения. По существу предпочтительные катализаторы Циглера-Натта (ZN) представляют таковые, описанные в US 4534953 и ЕР 0099026 А2, соответственно. Оба документа приведены здесь ссылками.

Соответственно, предпочтительно, катализатор Циглера-Натта (ZN) содержит

(a) TiCl3,

(b) алюминий-органическое соединение (АС),

(c) простой органический эфир (ЕС),

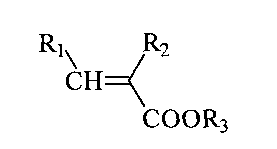

(d) соединение с формулой (I)

где

каждый R1 и R2 представляет атом водорода или алкильную группу с от 1 до 3 атомов углерода, и

R3 представляет алкильную группу по меньшей мере с 6 атомами углерода, и

(е) необязательно внешний донор (ED).

Предпочтительно алюминий-органическое соединение (АС) представляет триалкил алюминия, такой как триэтил алюминия, трипропил алюминия или трибутил алюминия; диалкил алюминия моногалид, такой как диметил алюминия монохлорид, диэтил алюминия монохлорид, дипропил алюминия монохлорид или диэтил алюминия монобромид; и алкил алюминия сесквигалид, такой как этил алюминия сесквихлорид; и алкил алюминия дигалид, такой как метил алюминия дихлорид или этил алюминия дихлорид.

Следовательно, по существу предпочтительно алюминий-органическое соединение (АС) выбирают из группы, состоящей из триэтилалюминия, трипропилалюминия, трибутилалюминия, диметилалюминия хлорида, диэтилалюминия хлорида и дипропилалюминия хлорида. В одном из предпочтительных вариантов воплощения настоящего изобретения алюминий-органическое соединение (АС) представляет диэтилалюминия хлорид.

Органический простой эфир (ЕС) предпочтительно представляет диалкиловый простой эфир, диалкениловый простой эфир или алкилалкениловый простой эфир. Соответственно, простой органический эфир (ЕС) предпочтительно выбирают из группы, состоящей из диэтилового простого эфира, ди-n-пропилового простого эфира, ди-n-бутилового простого эфира, ди-n-амилового простого эфира, ди-n-гексилового простого эфира, ди-n-гептилового простого эфира, ди-n-октилового простого эфира, ди-n-децилового простого эфира, ди-n-додецилового простого эфира, n-амил-n-бутилового простого эфира, n-бутил-n-октилового простого эфира, n-пропил-n-гексилового простого эфира, бис(1-бутенил) простого эфира, бис(1-октенил) простого эфира и пропил-1-бутенил простого эфира. Еще более предпочтительно органический простой эфир (ЕС) выбирают из группы, состоящей из диэтилового простого эфира, ди-n-пропилового простого эфира, ди-n-бутилового простого эфира, ди-n-амилового простого эфира и ди-n-гексилового простого эфира. В одном из предпочтительных вариантов воплощения настоящего изобретения органический простой эфир (ЕС) представляет дибутиловый простой эфир, то есть ди-n-бутиловый простой эфир.

Соединения, представляемые общей формулой (I), включают гексиловый, гептиловый, октиловый, дециловый, додециловый, тридециловый и октадециловый сложные эфиры акриловой кислоты; гексиловый, гептиловый, октиловый, дециловый, додециловый, тридециловый и октадециловый сложные эфиры метакриловой кислоты; гексиловый, гептиловый, октиловый, дециловый, додециловый, тридециловый и октадециловый сложные эфиры кротоновой кислоты; гексиловый, гептиловый, октиловый, дециловый, додециловый, тридециловый и октадециловый сложные эфиры изокротоновой кислоты; гексиловый, гептиловый, октиловый, дециловый, додециловый, тридециловый и октадециловый сложные эфиры ангеликовой кислоты и гексиловый, гептиловый, октиловый, дециловый, додециловый, тридециловый и октадециловый сложные эфиры тиглиновой кислоты.

Среди этих соединений сложных эфиров, таковые, представленные общей формулой (I), предпочтительно представляют те, где по меньшей мере один из R1 и R2 представляют атом водорода, а другой представляет атом водорода или метильную группу, и R3 представляет алкильную группу с от 6 до 18 атомов углерода.

Следовательно, по существу предпочтительно соединения с формулой (I) выбирают из группы, состоящей из гексилового сложного эфира метакриловой кислоты, гептилового сложного эфира метакриловой кислоты, октилового сложного эфира метакриловой кислоты, 2-этилгексилового сложного эфира метакриловой кислоты, децилового сложного эфира метакриловой кислоты, додецилового сложного эфира метакриловой кислоты, тридецилового сложного эфира метакриловой кислоты и октадецилового сложного эфира метакриловой кислоты. В одном конкретном варианте воплощения настоящего изобретения соединение с формулой (I) представляет тридециловый сложный эфир метакриловой кислоты.

Как указано выше, предпочтительный катализатор Циглера-Натта (ZN), используемый в способе суспензионной полимеризации по настоящему изобретению, хорошо известен и описан в US 4534953 и ЕР 0099026 А2. Соответственно, относящихся к их получению в этих приведенных ссылкой двух документах.

В случае, когда катализатор Циглера-Натта (ZN) содержит внешний донор (ED), предпочтительно агент-донор (DA) представляет указанный выше. Следовательно, предпочтительно внешний донор (ED) выбирают из группы, состоящей из метил метакрилата, бутил метакрилата, 2-этил 1-гексил метакрилата и тридецил метакрилата. Наиболее предпочтительным внешним донором (ED) является метиловый метакрилат.

В случае, когда катализатор Циглера-Натта (ZN) содержит внешний донор (ED), этот донор предпочтительно добавляют в катализатор перед подачей катализатора в первый реактор (R1).

В отличие от катализаторов Циглера-Натта 3-го и 4-го поколения, катализаторы Циглера-Натта, предпочтительно используемые в настоящем изобретении, то есть 2-го поколения, не нанесены на подложку, то есть не содержат кремниевого материала подложки или магния хлорида подложки.

Помимо разбавителя (D), содержащего агент-донор (DA), и катализатора Циглера-Натта, который подают в первый реактор (R1), также должны быть поданы мономеры. В зависимости от того, является полипропилен (РР) гомополимером пропилена (Н-РР) или рандом сополимером пропилена (R-PP), пропилен и необязательно этилен и/или С4-С12 α-олефины подают по меньшей мере в первый реактор (R1). Используемое количество пропилена и необязательно других сомономеров зависит от очень многих свойств заданного конечного продукта. В случае, когда полипропилен представляет рандом сополимер пропилена и этилена или содержащий любой другой высший альфа-олефин в качестве сомономера, типичный сомономер, подаваемый в первый реактор (R1), составляет в пределах от 1 до 10 масс.%, предпочтительно менее чем 5 масс.%.

Температура реакции в способе суспензионной полимеризации, в частности в первом реакторе (R1), предпочтительно составляет по меньшей мере 30°С, более предпочтительно по меньшей мере 40°С, еще более предпочтительно по меньшей мере 50°С, еще более предпочтительно по меньшей мере 60°С, такой как по меньшей мере 65°С. Соответственно, понятно, что температура реакции в способе суспензионной полимеризации, в частности в первом реакторе (R1), предпочтительно составляет в пределах от 40 до 100°С, более предпочтительно в пределах от 50 до 80°С, еще более предпочтительно в пределах от 60 до 80°С, еще более предпочтительно в пределах от 65 до 75°С.

Давление в способе суспензионной полимеризации, в частности в первом реакторе (R1), предпочтительно составляет в пределах от 8 до 9 бар изб, более предпочтительно в пределах от 8,5 до 9,0 бар изб.

Время нахождения полипропилена (РР) в первом реакторе (R1) предпочтительно составляет по меньшей мере 0,4 часа, более предпочтительно в пределах от 0,45 до 0,60 часов. В каждом последующем за первым реакторе (R1) реакторе время нахождения составляет по меньшей мере 0,6 часа, более предпочтительно в пределах от 0,7 до 1,1 часа.

Дополнительно, массовое соотношение полипропилена (РР), полученного в первом реакторе (R1), и катализатора Циглера-Натта (ZN), присутствующего в первом реакторе (R1) [масса полипропилена (РР) / масса катализатора Циглера-Натта (ZN)], другими словами, каталитическая активность равна или составляет более чем 1000/1, предпочтительно равна или составляет более чем 1500/1, еще более предпочтительно равна или составляет более чем 2000/1, такая как равная или составляющая более чем 2500/1 [г/г].

Полипропилен (РР), полученный при использовании способа суспензионной полимеризации по настоящему изобретению, характеризуется высокой изотактичностью. Следовательно, полипропилен (РР), полученный в способе суспензионной полимеризации по настоящему изобретению, имеет фракцию, растворимую в декалине (DS), равную или менее 2,5 масс.%, более предпочтительно равную или менее 2,0 масс.%, еще более предпочтительно равную или менее 1,6 масс.%, еще более предпочтительно равную или менее 1,0 масс.%. Соответственно, полипропилен (РР), полученный в способе суспензионной полимеризации по настоящему изобретению, имеет фракцию, растворимую в декалине (DS), в пределах от 0,2 до 2,5 масс.%, более предпочтительно в пределах от 0,2 до 2,0 масс.%, еще более предпочтительно в пределах от 0,2 до 1,8 масс.%, еще более предпочтительно в пределах от 0,2 до 1,5 масс.%, такую как в пределах от 0,2 до 1,0 масс.%.

Следовательно, полипропилен (РР), полученный при использовании способа суспензионной полимеризации по настоящему изобретению, имеет фракцию, растворимую в n-гептане (HS), равную или менее 3,5 масс.%, более предпочтительно равную или менее 2,5 масс.%, еще более предпочтительно равную или менее 2,0 масс.%, еще более предпочтительно равную или менее 1,3 масс.%. В предпочтительных вариантах воплощения настоящего изобретения полипропилен (РР), полученный при использовании способа суспензионной полимеризации по настоящему изобретению, предпочтительно имеет содержание фракции, растворимой в n-гептане (HS), в пределах от 0,5 до 3,5 масс.%, более предпочтительно в пределах от 0,5 до 2,5 масс.%, еще более предпочтительно в пределах от 0,5 до 2,0 масс.%, такое как в пределах от 0,5 до 1,3 масс.%.

Предпочтительно полипропилен (РР) по настоящему изобретению имеет относительно высокую кристалличность, характеризуется высокой температурой плавления Tpm и температурой кристаллизации Трс. Следовательно, предпочтительно полипропилен (РР) имеет

(а) температуру плавления Tpm, определенную при использовании дифференциальной сканирующей калориметрии, предпочтительно выше 159°С, более предпочтительно выше 160°С, еще более предпочтительно в пределах от 160 до 165°С,

и/или

(b) температуру кристаллизации Трс, определенную при использовании дифференциальной сканирующей калориметрии, выше 111°С, более предпочтительно выше 112°С, еще более предпочтительно в пределах от 112 до 117°С,

и/или

(c) кристалличность, определенную при использовании дифференциальной сканирующей калориметрии, выше 48%, более предпочтительно выше 50%, еще более предпочтительно выше 54%.

Предпочтительно полипропилен (РР) по настоящему изобретению имеет скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, в пределах от 1 до 10 г/10 минут, более предпочтительно в пределах от 1,5 до 8,0 г/10 минут.

Предпочтительно полипропилен (РР) по настоящему изобретению дополнительно характеризуется широким молекулярно-массовым распределением (MWD), определенным как Mw/Mn. Соответственно, полипропилен (РР) предпочтительно имеет молекулярно-массовое распределение (MWD) выше 4,0, более предпочтительно в пределах от 5,0 до 10,0, еще более предпочтительно в пределах от 5,5 до 8,0, еще более предпочтительно в пределах от 5,5 до 7,5.

Дополнительно, полипропилен (РР) может быть определен по его молекулярной массе. Следовательно, полипропилен (РР) предпочтительно имеет среднюю молекулярную массу (Mw), измеренную при использовании гельпроникающей хроматографии (GPC; ISO 16014-1/-2/-4), в пределах от 200000 до 800000 г/моль, более предпочтительно в пределах от 350000 до 650000 г/моль.

Ввиду специфического способа полученный по настоящему изобретению полипропилен (РР) содержит низкое количество остатков катализатора. Следовательно, полипропилен (РР) предпочтительно имеет содержание золы менее 50 частей на миллион, более предпочтительно менее 30 частей на миллион, еще более предпочтительно менее 20 частей на миллион.

Полипропилен (РР) представляет гомополимер пропилена (Н-РР) или рандом-сополимер пропилена (R-PP), последний по существу предпочтителен.

Используемый в описании настоящей патентной заявки термин «гомополимер» относится к полипропилену, по существу состоящему, то есть состоящему более чем на 99,7 масс.%, более предпочтительно по меньшей мере 99,8 масс.%, из пропиленовых единиц. В предпочтительном варианте воплощения настоящего изобретения в гомополимере пропилена определяются только пропиленовые единицы. Содержание сомономеров может быть определено при использовании метода инфракрасной спектроскопии с Фурье-преобразованием.

В случае, когда полипропилен (РР) представляет рандом-сополимер пропилена (R-PP), он включает мономеры, сополимеризуемые с пропиленом, например сомономеры, такие как этилен и/или С4-С12 альфа-олефины, в частности этилен и/или С4-C8 альфа-олефины, например 1-бутен и/или 1-гексен. Предпочтительно рандом-сополимер пропилена (R-PP) включает, по существу состоит из мономеров, сополимеризуемых с пропиленом, из группы, состоящей из этилена, 1-бутена и 1-гексена. А именно рандом-сополимер пропилена (R-PP) включает помимо пропилена этиленовые единицы и/или 1-бутен. В предпочтительном варианте воплощения настоящего изобретения рандом-сополимер пропилена (R-PP) включает только этиленовые и пропиленовые единицы.

Дополнительно, понятно, что содержание сомономера в рандом-сополимере пропилена (R-PP) предпочтительно составляет в пределах от более чем 0,3 до 1,0 масс.%, более предпочтительно в пределах от более чем 0,3 до 0,8 масс.%, еще более предпочтительно в пределах от 0,3 до 0,7 масс.%.

Используемый в описании настоящей патентной заявки термин «рандом-» указывает на то, что сомономеры в сополимере пропилена (R-PP) распределены случайным образом. Термин рандом- следует понимать согласно I UP AC (Glossary of basic terms in polymer science; IUPAC recommendations 1996).

Далее настоящее изобретение будет описано со ссылкой на следующие Примеры.

ПРИМЕРЫ

1. Определения/Способы измерения

Для приведенного выше описания настоящего изобретения, если ясно не указанно иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы определения.

Измерения ЯМР спектроскопии:

Данные 13С-ЯМР спектра образцов пропиленов, растворенных в 1,2,4-трихлорбензоле/бензоле-d6 (90/10 масса/масса), получают при использовании спектрометра Bruker, работающего на частоте 400 МГц при температуре 130°С. Проводят пентадный анализ при использовании способов, описанных в литературе: (Т. Hayashi, Y. Inoue, R. Chujo, and T. Asakura, Polymer 29 138-43 (1988) и Chujo R, et al., Polymer 35 339 (1994).

ЯМР-измерение используют для определения пентадной концентрации способом, хорошо известным из предшествующего уровня техники.

Среднемассовая молекулярная масса, распределение молекулярной массы

Среднемассовую молекулярную массу (Mw, Μη) и распределение молекулярной массы (MWD), описанную при использовании Mw/Mn (где Μn представляет среднечисловую молекулярную массу, a Mw представляет среднемассовую молекулярную массу), определили при использовании гельпроникающей хроматографии (GPC) при температуре 140°С согласно ASTM D 6474-99; ISO 16014-1/-2/-4, при использовании 1,2,4-трихлорбензола (ТСВ) в качестве растворителя.

MFR2 (230°С) измеряли согласно ISO 1133 (230°С, нагрузка 2,16 кг).

Температура плавления (пик температуры плавления Tpm) и энтальпия (ΔHf), температура кристаллизации (пик температуры кристаллизации Трс) и энтальпия согласно ISO 11357-3

Измерения провели при использовании дифференциальной сканирующей калориметрии (DSC) при использовании Mettler ТА820 на образцах в пределах от 5 до 10 мг.

DSC выполняли согласно температуре сканирования, описанной в ISO 11357-3, при скорости сканирования 10°С/минуту при температуре в пределах от +23 до +210°С. Температуру кристаллизации и энтальпию (ΔНc) определили на стадии охлаждения, при этом температуру плавления и энтальпию плавления (ΔHf) определили на второй стадии нагревания. Температуру плавления, температуру кристаллизации, теплоту плавления ΔHf (Дж/г) и теплоту кристаллизации ΔНс (Дж/г) определили согласно описанному в стандартном методе. Степень кристаллизации представляет % кристаллизации = 100×ΔHf/ΔН100%; где ΔН100%; (Дж/г) составляет 209,0 Дж/г для пропилена (Polymer handbook, J Brandrup & E.H. Immergut, Eds., 3rd ed., John Wiley & Sons, New York, 1989).

Определение количественного содержания сомономера при использовании инфракрасной спектроскопии с Фурье-преобразованием

Содержание сомономера определили при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR) после проведения калибровки базовых показателей при использовании количественной 13С ядерно-магнитного резонанса (ЯМР) спектроскопии, способом, известным из предшествующего уровня техники. Тонкие пленки толщиной 100-500 µм прессовали и записывали спектр при передаче волн.

В частности, содержание этилена в сополимере полипропилена-этилена определили при использовании базового скорректированного пика площади поверхности количественных полос при 720-722 и 730-733 см-1. Количественные результаты получены исходя из толщины пленки.

Вещества, растворимые в декалине (DS)

2 г образца полимера растворили в 100 мл стабилизированного декагидронафталина (= декалин) нагреванием при 160°С и перемешиванием в течение 1 часа. Раствор охладили при комнатной температуре в течение одного часа и затем поместили на водяную баню с температурой 25°С в течение 1 часа. Раствор отфильтровали. 20 мл фильтрата переместили в прокаленную алюминиевую емкость. Емкость поместили на горячую плиту с температурой 195°С с созданием медленного потока азота над ней. Когда остаток в емкости стал почти сухим, емкость поместили в вакуумную печь с температурой 140°С на 2 часа.

Концентрат общих сухих веществ фильтрата представляет измерение растворимой фракции.

Расчет вещества, растворимого в декалине = {(грамм остатка)/(грамм образца)}×5×100%.

Вещества, растворимые в n-гептане (HS)

5 г образца полимера подвергли экстракции в кипящем n-гептане в течение 1 часа в стеклянном экстракторе Kumagawa. Раствор охладили до температуры 60°С. Затем экстрактор поместили в вакуумную печь с температурой 90°С на 1 час, затем охладили до комнатной температуры за 15 минут.

Фракцию, растворимую в n-гептане, определили как 100 минус индекс изотактичности, индекс изотактичности расчитывают в % как {(В/А}×100, где:

А = масса полимера перед экстракцией (г)

В = масса полимера после экстракции (г)

Содержание золы

100 г образца полимера (точность взвешивания 0,01 мг) точно отвесили в чистый платиновый тигель и полностью сожгли на газовой горелке. Тигель с оставшимся в нем содержимом после сжигания затем поместили в электрическую печь с температурой 1000°С на 15 минут. Тигель с содержимым охлаждали в течение 3 часов в экстракторе. Тигель и содержимое точно взвесили с точностью до 0,01 мг.

Содержание золы рассчитали как {(С-А)/В}×1,000,000 = частей на миллион золы, где:

А = масса пустого тигля (г)

В = масса образца полимера (г)

С = масса тигля плюс содержимое после сжигания (г)

2. ПРИМЕРЫ

Сравнительный пример 1

Суспензионную полимеризацию провели в 5 реакторах, объединенных в серию, при непрерывном перемешивании. Разбавитель (без метил метакрилата), состоявший из смеси алканов, около 10% С10 и 90% С11 изомеров с плотностью 0,76 кг/л, подали в первый реактор. Партию пропилена и катализатора подали в первый реактор. Также пропилен подали во второй реактор. Партия катализатора содержала катализатор Циглера-Натта второго поколения и ту же композицию разбавителя, как указано выше. Катализатор Циглера-Натта содержал от общей массы партии катализатора 1,6 масс.% TiCl3, 1,5 масс.% диэтилалюминия хлорида и 125 массовых частей на миллион метилметакрилата в качестве внешнего донора.

Температура немного отличалась во всех 5 реакторах с непрерывным перемешиванием и варьировала от 68,5°С в первом реакторе до 75°С в последнем реакторе. Давление в первом реакторе контролировали на уровне 8,7 бар изб.

Полученный изотактический полипропилен очистили известным способом отделением побочных продуктов, таких как атактический полипропилен и остатков катализатора.

Полученный изотактический полипропилен имел фракцию, растворимую в декалине (DS) 3,5 масс.%; фракцию веществ, растворимых в n-гептане, 4,5 масс.%, и температуру плавления 160,1°С. Каталитическая активность составила 3,18 кг ПП/г катализатора.

Сравнительный пример 2

Использовали условия по Сравнительному примеру 1.

Отличие состояло в том, что композиция катализатора содержала 2580 массовых частей на миллион метил метакрилата в качестве внешнего донора. Полученный изотактический полипропилен очистили известным способом отделением побочных продуктов, таких как атактический полипропилен и остатки катализатора по Сравнительному примеру 1.

Полученный изотактический полипропилен имел фракцию, растворимую в декалине (DS), 1,5 масс.%; фракцию веществ, растворимых в n-гептане, 2,0 масс.% и температуру плавления 162,0°С. Каталитическая активность составила 1,70 кг ПП/г катализатора.

Пример по настоящему изобретению 1

Использовали условия по Сравнительному примеру 1. Также использовали тот же катализатор. Отличие состояло в том, что разбавитель, поданный в первый реактор, содержал 20 массовых частей на миллион метил метакрилата.

После очистки полученный полипропилен имел фракцию, растворимую в декалине (DS), 1,0 масс.%; фракцию веществ, растворимых в n-гептане, 1,3 масс.%, и температуру плавления 163,0°С. Каталитическая активность была такой же, как в Сравнительном примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНЫЕ МЕЛЬТБЛАУНЫ БЕЗ ДРОБИНОК И С УЛУЧШЕННЫМИ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2015 |

|

RU2676763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА С ВЫСОКОЙ ПОЛИДИСПЕРСНОСТЬЮ | 2014 |

|

RU2648672C2 |

| ПОЛИПРОПИЛЕН С ЧРЕЗВЫЧАЙНО ШИРОКИМ РАСПРЕДЕЛЕНИЕМ МОЛЕКУЛЯРНОЙ МАССЫ | 2014 |

|

RU2673339C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ С ПРЕВОСХОДНОЙ УДАРНОЙ ПРОЧНОСТЬЮ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ | 2013 |

|

RU2654698C2 |

| КОМПОЗИЦИЯ ГЕТЕРОФАЗНОГО ПОЛИОЛЕФИНА С УЛУЧШЕННЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ | 2018 |

|

RU2768931C2 |

| МЯГКИЕ И ПРОЗРАЧНЫЕ СОПОЛИМЕРЫ ПРОПИЛЕНА | 2017 |

|

RU2698721C1 |

| ПОЛИПРОПИЛЕН ДЛЯ ПРИМЕНЕНИЯ В ПЛЕНКАХ | 2014 |

|

RU2648675C2 |

| СОПОЛИМЕР ПРОПИЛЕНА ДЛЯ ТОНКОСТЕННЫХ УПАКОВОК | 2014 |

|

RU2652110C2 |

| ГЕТЕРОФАЗНЫЙ СОПОЛИМЕР ПРОПИЛЕНА С НИЗКОЙ УСАДКОЙ | 2017 |

|

RU2704131C1 |

| СОПОЛИМЕР ПРОПИЛЕНА ДЛЯ БУТЫЛОК, ИЗГОТАВЛИВАЕМЫХ ПНЕВМОФОРМОВАНИЕМ С ЭКСТРУЗИЕЙ | 2014 |

|

RU2637930C2 |

Изобретение относится к способу получения изотактического полипропилена, полученного в присутствии катализатора Циглера-Натта. Описан способ суспензионной полимеризации для получения полипропилена (РР) с фракцией, растворимой в декалине (DS), равной или менее 2,5 масс.%. Способ включает, по меньшей мере, два реактора, соединенные в серию. Катализатор Циглера-Натта (ΖΝ), содержащий агент - внешний донор (EDA), пропилен и необязательно этилен и/или С4-C12 α-олефин, разбавитель (D), содержащий агент-донор (DA), подают в первый реактор и проводят полимеризацию указанного полипропилена, по меньшей мере, в указанном первом реакторе. Полимеризация в первом реакторе не является предварительной полимеризацией. Также описан способ полимеризации, где массовое соотношение полипропилена (РР), полученного в первом реакторе (R1), и катализатора Циглера-Натта (ZN), присутствующего в первом реакторе (R1) [масса полипропилена (РР)/масса катализатора Циглера-Натта (ZN)], составляет более 1000/1 [г/г]. Технический результат - получение чистого полипропилена с высокой изотактичностью при сохранении каталитической активности на высоком уровне. 2 н. и 10 з.п. ф-лы, 1 пр.

1. Способ суспензионной полимеризации для получения полипропилена (РР) с фракцией, растворимой в декалине (DS), равной или менее 2,5 мас.%, включающий по меньшей мере два реактора: первый реактор (R1) и второй реактор (R2), соединенные в серию, где

(a) катализатор Циглера-Натта (ZN), содержащий агент - внешний донор (EDA),

(b) пропилен и необязательно этилен и/или С4-С12 α-олефин, и

(c) разбавитель (D), содержащий агент-донор (DA), подают в первый реактор (R1) и проводят полимеризацию указанного полипропилена (РР), по меньшей мере, в указанном первом реакторе (R1), и где полимеризация в первом реакторе (R1) не является предварительной полимеризацией.

2. Способ суспензионной полимеризации для получения полипропилена (РР) с фракцией, растворимой в декалине (DS), равной или менее 2,5 мас.%,

где полимеризация указанного полипропилена (РР) происходит по меньшей мере в двух реакторах, первом реакторе (R1) и втором реакторе (R2), соединенных в серию, и где

(a) катализатор Циглера-Натта (ZN), содержащий агент - внешний донор (EDA),

(b) пропилен и необязательно этилен и/или С4-С12 α-олефин, и

(c) разбавитель (D), содержащий агент-донор (DA), подают в первый реактор (R1), и где

(d1) температура реакции в первом реакторе (R1) составляет более 30°C, и где

(d2) массовое соотношение полипропилена (РР), полученного в первом реакторе (R1), и катализатора Циглера-Натта (ZN), присутствующего в первом реакторе (R1) [масса полипропилена (РР)/масса катализатора Циглера-Натта (ZN)], составляет более 1000/1 [г/г].

3. Способ суспензионной полимеризации по п. 1 или 2, где агент-донор (DA) представляет собой агент - внешний донор (EDA) для катализатора Циглера-Натта.

4. Способ суспензионной полимеризации по п. 1 или 2, где агент-донор (DA)

(а) выбирают из группы, состоящей из метилформиата, этилацетата, винилацетата, пропилацетата, октилацетата, циклогексилацетата, этилпропионата, метилбутирата, этилвалерата, этилстеарата, метилхлорацетата, этилдихлорацетата, метилметакрилата, бутилметакрилата, 2-этил 1-гексил метакрилата, тридецилметакрилата, этилкротоната, дибутилмалеата, диэтилбутилмалоната, диэтилдибутилмалоната, этилциклогексанкарбоксилата, диэтил 1,2-циклогексан-дикарбоксилата, ди-2-этилгексил 1,2-циклогексан-дикарбоксилата, метилбензоата, этилбензоата, пропилбензоата, бутилбензоата, октилбензоата, циклогексилбензоата, фенилбензоата, бензилбензоата, метилтолуата, этилтолуата, амилтолуата, этилэтилбензоата, метиланисата, этиланисата, этилэтоксибензоата, диметилфталата, диэтилфталата, дибутилфталата и диоктилфталата или

(b) метилметакрилата.

5. Способ суспензионной полимеризации по п. 1 или 2, где

(a) количество агента-донора (DA) в разбавителе (D) составляет в пределах от 20 до 200 массовых частей на миллион

и/или

(b) где катализатор Циглера-Натта (ZN) представляет собой катализатор Циглера-Натта 2-го поколения.

6. Способ суспензионной полимеризации по п. 1 или 2, где катализатор Циглера-Натта (ZN) содержит

(a) TiCl3,

(b) алюминий-органическое соединение (АС),

(c) простой органический эфир (ЕС),

(d) соединение, выбранное из группы, состоящей из гексилового сложного эфира метакриловой кислоты, гептилового сложного эфира метакриловой кислоты, октилового сложного эфира метакриловой кислоты, 2-этилгексилового сложного эфира метакриловой кислоты, децилового сложного эфира метакриловой кислоты, додецилового сложного эфира метакриловой кислоты, тридецилового сложного эфира метакриловой кислоты и октадецилового сложного эфира метакриловой кислоты, и

(e) агент - внешний донор (EDA).

7. Способ суспензионной полимеризации по п. 6, где

(a) алюминий-органическое соединение (АС) выбирают из группы, состоящей из триэтил алюминия, трипропил алюминия, трибутил алюминия, диметил алюминий хлорида, диэтил алюминий хлорида и дипропил алюминий хлорида,

и/или

(b) простой органический эфир (ЕС) выбирают из группы, состоящей из диэтилового простого эфира, ди-n-пропилового простого эфира, ди-n-бутилового простого эфира, ди-n-амилового простого эфира и ди-n-гексилового простого эфира.

8. Способ суспензионной полимеризации по п. 6, где разбавитель (D) выбирают из группы, состоящей из С4-алкана, C5-алкана, С6-алкана, С7-алкана, С8-алкана, С9-алкана, С10-алкана, С11-алкана, С12-алкана, С13-алкана, С14-алкана, С15-алкана и их смесей.

9. Способ суспензионной полимеризации по п. 7 или 8, где разбавитель (D) представляет собой рекуперированный разбавитель, предпочтительно указанный рекуперированный разбавитель (D) представляет собой разбавитель, который был удален из способа суспензионной полимеризации, подвергнут очистке, смешан с агентом-донором (DA) и затем подан обратно в первый реактор (R1).

10. Способ суспензионной полимеризации по п. 7 или 8, где полученный полипропилен (РР) представляет собой гомополимер пропилена (Н-РР).

11. Способ суспензионной полимеризации по п. 7 или 8, где

(a) по меньшей мере, 50 мас.% полипропилена (РР) получают в двух реакторах (R1+R2),

и/или

(b) в первом реакторе (R1) температура реакции составляет в пределах от 40 до 100°C.

12. Способ суспензионной полимеризации по п. 7 или 8, где полипропилен (РР) имеет

(a) температуру плавления Tpm выше 159°C, определенную при использовании дифференциальной сканирующей калориметрии,

и/или

(b) температуру кристаллизации Трс выше 111°C, определенную при использовании дифференциальной сканирующей калориметрии.

| US 6337377 B1, 08.01.2002 EP 1726602 A1, 29.11.2006US 4211670 A, 08.07.1980US 4534953 A, 13.08.1985WO 02/092640 A1, 21.11.2002EP 0409492 A1, 23.01.1991RU 2009136640 A, 20.04.2011 |

Авторы

Даты

2015-11-10—Публикация

2012-07-05—Подача