Изобретение относится к устройствам для изготовления намоткой слоистых армированных изделий из полимерных композиций и может быть использовано для изготовления подшипников скольжения.

Известно устройство для изготовления подшипника скольжения методом намотки ленты армирующего материала с пропиткой полимерным связующим с наполнителями, которое содержит размещенные на раме бобину с лентой армирующего материала, снабженную тормозным устройством, пропиточные вальцы, оправку, закрепленную в патроне, расположенном на приводном валу, установленном в опорах и связанном с приводным двигателем, и прикрепленный к оправке рычаг, фиксирующий натяжение (патент РФ №2238448, F16C 33/04, В29С 53/60 от 20.04.2004).

Фиксация натяжения ленты при формировании и при отверждении связующего на бобине рычагом на оправке способствует сохранению структуры после отверждения.

Однако полученная без возможности управления процессом намотки слоистая структура материала не обеспечивает получение оптимального соотношения и максимально возможных прочностных и антифрикционных свойств армированного полимерного композиционного материала подшипника скольжения, что снижает его долговечность.

Наиболее близким по технической сущности и достигаемому результату является устройство для изготовления подшипника скольжения методом намотки ленты армирующего материала с пропиткой полимерным связующим с наполнителями, содержащее размещенную на раме бобину с лентой армирующего материала, снабженную тормозным устройством, пропиточные валики, оправку, закрепленную в патроне, расположенном на приводном валу, установленном в опорах и связанном с приводным двигателем, и прикрепленный к оправке рычаг, фиксирующий натяжение, при этом приводной двигатель размещен на консоли вала балансирно и соединен с рычагом, контактирующим с консольной тензобалкой (патент РФ на полезную модель №117546, F16C 33/04, B29C 53/60 от 27.06.2012).

Недостатком устройства является низкая производительность и долговечность изготавливаемых подшипников скольжения по причине несовершенства конструкции пропиточных валиков, которые не обеспечивают качественную пропитку армирующего материала полимерным связующим с наполнителем.

Технической задачей, на решение которой направлено изобретение, является повышение производительности и долговечности изготавливаемых подшипников скольжения.

Поставленная задача достигается тем, что в устройстве для изготовления подшипника скольжения методом намотки ленты армирующего материала с пропиткой полимерным связующим с наполнителями, содержащем размещенную на раме бобину с лентой армирующего материала, снабженную тормозным устройством, пропиточные валики, оправку, закрепленную в патроне, расположенном на приводном валу, установленном к опорах и связанном с приводным двигателем, и прикрепленный к оправке рычаг, фиксирующий натяжение, при этом приводной двигатель размещен на консоли вала балансирно и соединен с рычагом, контактирующим с консольной тензобалкой, согласно изобретению оси пропиточных валиков соединены с коробкой скоростей, обеспечивающей изменение скоростей вращения пропиточных валиков относительно друг друга в зависимости от вязкости применяемого полимерного связующего с наполнителями.

Использование коробки скоростей, обеспечивающей изменение скоростей вращения пропиточных валиков относительно друг друга в зависимости от вязкости применяемого полимерного связующего с наполнителями, повышает производительность и долговечность изготавливаемых подшипников скольжения за счет качественного распределения полимерного связующего с наполнителем, пропитки ленты армирующего материала и снижения времени процесса пропитки.

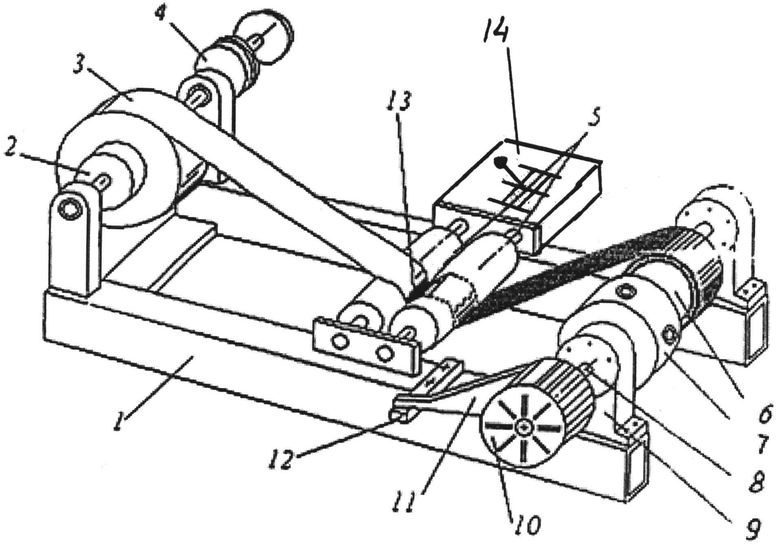

На чертеже изображена схема устройства для реализации способа.

Устройство для изготовления подшипника скольжения методом намотки ленты армирующего материала с пропиткой полимерным связующим с наполнителями содержит размещенную на раме 1 бобину 2 с лентой 3 армирующего материала, снабженную тормозным устройством 4, пропиточные валики 5, оправку 6, закрепленную в патроне 7, расположенном на приводном валу 8, установленном в опорах 9 и связанном с приводным двигателем 10, размещенным на консоли вала 8 балансирно и соединенным с рычагом 11, контактирующим с консольной тензобалкой 12. Полимерное связующее с наполнителями в виде композиции 13 располагают на пропиточных валиках 5, в зазор между которыми пропущена лента 3 армирующего материала. Оси пропиточных валиков 5 соединены с коробкой скоростей 14 (известной конструкции), обеспечивающей изменение скоростей вращения пропиточных валиков 5 относительно друг друга в зависимости от вязкости применяемого полимерного связующего с наполнителями.

Устройство работает следующим образом.

Непрерывную ленту 3 армирующего материала сматывают с бобины 2, пропускают в зазор между пропиточными валиками 5 и наматывают с пропиткой композицией 13 (например, эпоксидной смолой ЭД-20 с отвердителем полиэтиленполиамином, порошками фторопласта, графита, дисульфида молибдена и др.) на оправку 6 за счет ее вращения, получаемого от вращения приводного двигателя 10. Необходимое давление намотки между слоями ленты 3 армирующего материала создают путем натяжения ленты 3, закрепленной в оправке 6 тормозным устройством 4 в зависимости от разрывного усилия ленты 3 армирующего материала, и управляют им с помощью контроля за крутящим моментом, развиваемым приводным двигателем 10, соединенным с рычагом 11, контактирующим с консольной тензобалкой 12. Необходимая скорость намотки выбирается в зависимости от деформационных свойств и природы волокон ленты 3 армирующего материала.

Величина крутящего момента, контролируемая тензобалкой, связана с величиной тормозного момента через КПД установки. Произведение силы натяжения ленты 3 на радиус изготавливаемого подшипника равно величине крутящего момента, замеряемого тензобалкой 12. При отклонении силы натяжения ленты 3, например при изменении вязкости композиции 13 или при увеличении радиуса изготавливаемого подшипника, наличие тензобалки 12 позволяет регулировать силу натяжения ленты 3 путем изменения тормозного момента тормозным устройством 4.

Посредством коробки скоростей 14, связанной с осями пропиточных валиков 5, обеспечивают изменение скоростей вращения пропиточных валиков 5 относительно друг друга в зависимости от вязкости применяемого полимерного связующего с наполнителями. При этом, чем ниже вязкость полимерного связующего с наполнителем, тем выше коэффициент передачи, который устанавливают экспериментально в диапазоне от 0,2 до 3,0. Предлагаемый диапазон коэффициента передачи обеспечивает оптимальную производительность и долговечность изготавливаемых подшипников. В результате разных скоростей вращения пропиточных валиков 5 помимо раздавливания происходит истирание в зоне контакта пропиточных валиков полимерного связующего с наполнителем относительно непрерывной ленты 3 армирующего материала. Это позволяет увеличивать скорость протяжки ленты 3 через пропиточные валики 5 и качество (равномерность и объем) получаемых подшипников скольжения.

В процессе намотки подшипника скольжения до процесса отверждения полимерного связующего с наполнителями производят его температурную обработку путем обдува горячим воздухом (до 70°C), поступающим от калорифера (не показан). В процессе отверждения полимерного связующего температура обдува заготовки на неподвижной оправке поднимается до 120°C. Усилие статического натяжения ленты 3 при отверждении устанавливают равным или превышающим натяжение ленты в процессе намотки. Это компенсирует усадку изделия при отверждении и ослабление натяжения волокон в структуре полимерного армированного композиционного материала, что увеличивает его прочностные свойства и способствует увеличению долговечности подшипника скольжения.

После полного отверждения композиции подшипник скольжения обрабатывают на токарном станке путем обточки наружной поверхности под посадку в изделие и выравнивания торцов.

В отличие от аналогов предлагаемое устройство позволяет управлять структурой слоистого полимерного композиционного материала подшипника в зависимости от прочностных и деформационных свойств армирующего материала ленты, обеспечивая требуемое натяжение слоев и качество пропитки при намотке за счет постоянного контроля и регулирования натяжения и скоростей вращения пропиточных валиков, что повышает производительность и долговечность подшипника скольжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ НАМОТКОЙ | 2013 |

|

RU2531797C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ НАМОТКОЙ | 2013 |

|

RU2529101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2238448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2355921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2355920C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2011 |

|

RU2460908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2493447C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2486379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2492368C1 |

| ПОЖАРОТЕПЛОСТОЙКАЯ КОМПОЗИЦИОННАЯ СИСТЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2399394C2 |

Изобретение относится к устройствам для изготовления намоткой слоистых армированных изделий из полимерных композиций и может быть использовано для изготовления подшипников скольжения. Устройство для изготовления подшипника скольжения методом намотки ленты армирующего материала с пропиткой полимерным связующим с наполнителями содержит размещенную на раме (1) бобину (2) с лентой (3) армирующего материала, снабженную тормозным устройством (4), пропиточные валики (5), оправку (6), закрепленную в патроне (7), расположенном на приводном валу (8), установленном в опорах (9) и связанном с приводным двигателем (10), и прикрепленный к оправке (6) рычаг (11), фиксирующий натяжение. Двигатель (10) размещен на консоли вала (8) балансирно и соединен с рычагом (11), контактирующим с консольной тензобалкой (12). Оси пропиточных валиков (5) соединены с коробкой скоростей (14), обеспечивающей изменение скоростей вращения пропиточных валиков (5) относительно друг друга в зависимости от вязкости применяемого полимерного связующего с наполнителями. Технический результат: повышение производительности и долговечности изготавливаемых подшипников скольжения. 1 ил.

Устройство для изготовления подшипника скольжения методом намотки ленты армирующего материала с пропиткой полимерным связующим с наполнителями, содержащее размещенную на раме бобину с лентой армирующего материала, снабженную тормозным устройством, пропиточные валики, оправку, закрепленную в патроне, расположенном на приводном валу, установленном в опорах и связанном с приводным двигателем, и прикрепленный к оправке рычаг, фиксирующий натяжение, при этом приводной двигатель размещен на консоли вала балансирно и соединен с рычагом, контактирующим с консольной тензобалкой, отличающееся тем, что оси пропиточных валиков соединены с коробкой скоростей, обеспечивающей изменение скоростей вращения пропиточных валиков относительно друг друга в зависимости от вязкости применяемого полимерного связующего с наполнителями.

| Устройство для дистанционного управления по двухпроводной линии взрывобезопасным магнитным пускателем | 1957 |

|

SU117546A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2015-11-10—Публикация

2014-08-07—Подача