Предлагаемое изобретение относится к области пожаротеплостойких систем, конкретно к средствам защиты возгораемых или разрушающихся от механических воздействий (удара или вибраций) объектов, и может быть использовано при хранении или транспортировке экологически опасных материалов.

Известна конструкция пожаротеплостойкой композиционной системы для защиты объекта, чувствительного к факторам повышенных температур и давлений, содержащая силовой корпус, охватывающий защищаемый объект по внешнему контуру и теплоизоляционную составляющую из композита на основе полимерного армированного материала (заявка РФ №96103043, МПК B29D 9/00, публ. 10.05.1998 г., БИ №13/98).

Однако в известной конструкции не предусмотрено средство для исключения появления тепловых мостов в местах стыков составных элементов силового корпуса, за счет чего недостаточно высоки показатели пожаро- и теплостойкости при наличии естественных зазоров сборки.

Известен способ изготовления пожаротеплостойкой композиционной системы, включающий сборку составных частей - защищаемого объекта, чувствительного к факторам повышенных температур и давлений, силового составного корпуса, охватывающего защищаемый объект по внешнему контуру и теплоизоляционной составляющей из композита на основе ленточного армирующего элемента и связующего (патент РФ №2001105812, МПК F41H 7/04, публ. 27.01.03, БИ №3/03).

К недостаткам прототипа относится отсутствие средства для исключения появления тепловых мостов в местах стыков составных элементов силового корпуса, за счет чего недостаточно высоки показатели пожаро - и теплостойкости при наличии естественных зазоров сборки.

Задачей авторов предлагаемого изобретения является разработка конструкции пожаротеплостойкой композиционной системы для защиты объекта, чувствительного к факторам повышенных температур и давлений, способной максимально сохранить объект при воздействии открытого огня или пожара, температур, удара и иной механической нагрузки в рабочем состоянии, а также разработка способа ее изготовления.

Новый технический результат, достигаемый при использовании предлагаемой конструкции пожаротеплостойкой композиционной системы для защиты объекта, чувствительного к факторам повышенных температур и давлений, заключается в обеспечении повышения показателей пожаро- и теплостойкости за счет уменьшения тепловых потерь в стыках составляющих элементов силового защитного корпуса, повышения прочности на сжатие в осевом направлении за счет повышения прочности связи связующего с армирующим элементом.

Новый технический результат, достигаемый при использовании предлагаемого способа изготовления пожаротеплостойкой системы, заключается в повышении показателей пожаро- и теплостойкости за счет уменьшения тепловых потерь в стыках составляющих элементов силового защитного корпуса, повышения прочности на сжатие в осевом направлении за счет повышения прочности связи связующего с армирующим элементом, а также в экономии сырья.

Дополнительный технический результат заключается в повышении технологичности сборки и ее прочностных показателей и тепло- и пожаро- (огне-) стойкости.

Указанные задачи и новые технические результаты обеспечиваются тем, что в известной конструкции пожаротеплостойкой композиционной системы для защиты объекта, чувствительного к факторам повышенных температур и давлений, содержащей силовой составной защитный корпус, охватывающий защищаемый объект по внешнему контуру и теплоизоляционную составляющую, согласно изобретению она содержит дополнительно установленный в местах стыков сопрягаемых фрагментов силового составного корпуса теплоизоляционный кольцевой элемент из композита на основе полимерного армированного материала, в котором в качестве армирующего элемента содержится стеклоткань в виде ленты, которая намотана по контуру стыка составных элементов защитного корпуса и распределена в отверждаемом связующем на основе эпоксисодержащего соединения при следующем соотношении ингредиентов соответственно, % мас.: 20÷30 связующего, 70÷80 армирующего элемента.

Указанные задача и новые технические результаты обеспечиваются тем, что в известном способе, включающем сборку составных частей - защищаемого объекта, чувствительного к факторам повышенных температур и давлений, силового составного защитного корпуса, охватывающего защищаемый объект по внешнему контуру, и теплоизоляционной составляющей из композита на основе ленточного армирующего элемента и связующего, в соответствии с предлагаемым изобретением предварительно готовят в качестве теплоизоляционной составляющей дополнительно деталь из композита на основе ленточного армирующего элемента и связующего с получением заготовки, для чего ленточный армирующий элемент сначала пропитывают связующим, отжимают до заданной степени пропитки, затем навивают на оправку методом окружной однонаправленной намотки с заданным натяжением, с последующим отверждением заготовки в ступенчатом режиме с заданным натяжением, с последующим отверждением заготовки в ступенчатом режиме температур с последовательной выдержкой на каждой ступени сначала при температуре 50-90°С, затем 100-120°С в течение 2-х часов и окончательно при 120-160°С в течение 6 часов при плавном подъеме температур между ступенями со скоростью 20°С/час, а оформление заготовки ведут с использованием формообразующего элемента и дополнительного обжатия по внешнему контуру кольцевой заготовки слоем полимерного материала, которую затем устанавливают в местах стыков сопрягаемых фрагментов силового составного корпуса.

Кроме того, пожаро- и теплостойкая система содержит в качестве ленточного армирующего наполнителя электроизоляционную ленту, а в качестве эпоксисодержащего связующего - связующее ЭДТ-10.

Сущность предлагаемой конструкции поясняется следующим образом.

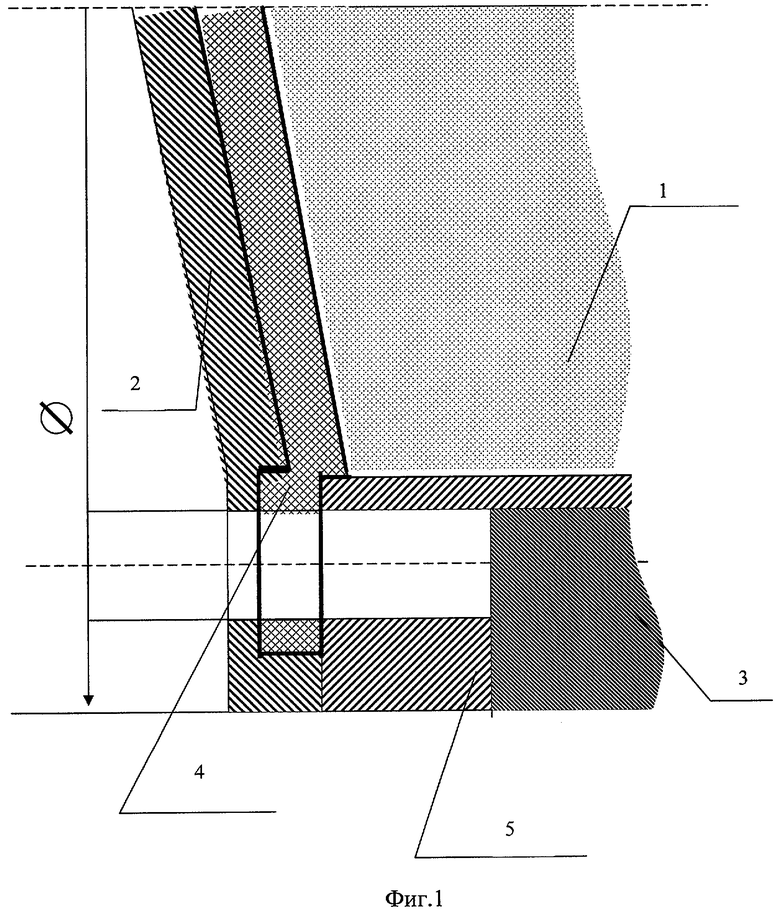

На фиг.1 схематично изображена конструкция заявляемой пожаротеплостойкой системы, где 1 - защищаемый объект, 2, 5 - составной силовой защитный корпус системы, 3, 4 - теплоизоляционный элемент из композита на основе полимерного армированного материала. Изготовление составляющих элементов системы включает предварительное изготовление фрагментов силового корпуса из ударо- и теплостойкого материала (например, нержавеющей стали) и крышки с теплоизоляционным слоем. Места стыка силового элемента системы и крышки снабжены дополнительным теплоизоляционным элементом, который выполнен из композита на основе армированного полимерного материала, в котором в качестве армирующего элемента содержится стеклоткань в виде ленты, намотанная по контуру стыка составных элементов сборки с заданным усилием и сформированная в отвержденном связующем на основе эпоксисодержащего соединения при следующем соотношении соответственно, % мас.: 20÷30 связующего и 70÷80 армирующего элемента.

Выполнение дополнительного теплоизоляционного элемента осуществляют путем намотки с заданным усилием предварительно пропитанной полимерным связующим ленты из теплоизоляционного материала на обечайку, выполненную в виде кольца. Перед формованием проводят обжатие кольцевой заготовки по внешнему контуру слоем полимерной пленки, охватывающим заготовку по всему внешнему контуру, для исключения относительного смещения витков ленточной намотки.

Затем полученную кольцевую заготовку помещают в шкаф с формообразующим элементом без приложения внешнего давления и формируют путем отверждения в ступенчатом режиме термообработки.

Использование заявленного ступенчатого режима подъема температур способствует равномерному развитию стягивающих усилий в объеме формируемой заготовки и повышению прочности на сжатие в осевом направлении. Это способствует повышению пожаростойкости конструкции.

Сформированный теплоизоляционный кольцевой элемент устанавливают в месте стыка силового корпуса и крышки и жестко фиксируют с использованием, например, адгезива. Как это подтверждено экспериментально, в предлагаемой конструкции значительно минимизированы тепловые потери в местах стыков составляющих фрагментов силового корпуса, что повышает защитные свойства и пожаробезопасность конструкции в целом.

Сущность предлагаемого способа поясняется следующим образом.

Процесс сборки составных частей пожаротеплостойкой системы - защищаемого объекта, чувствительного к факторам повышенных температур и давлений, силового составного корпуса, охватывающего защищаемый объект по внешнему контуру, и теплоизоляционной составляющей из композита на основе ленточного армирующего элемента и связующего, в соответствии с предлагаемым способом ведут путем предварительного изготовления в качестве теплоизоляционной составляющей детали из композита на основе ленточного армирующего элемента и связующего. При этом получают заготовку из предварительно пропитанного ленточного армирующего элемента связующим на основе эпоксидного соединения, затем отжимают ленту до заданной степени пропитки, затем навивают ее на оправку методом окружной однонаправленной намотки с заданным натяжением. Перед формованием проводят обжатие кольцевой заготовки по внешнему контуру слоем полимерной пленки, охватывающим заготовку по всему внешнему контуру, для исключения относительного смещения витков ленточной намотки.

После чего проводят отверждение указанной заготовки в ступенчатом режиме температур с последовательной выдержкой на каждой ступени сначала при температуре 50-90°С, затем 100-120°С в течение 2-х часов и окончательно при 120-160°С в течении 6 часов при плавном подъеме температур между ступенями со скоростью 20°С/час. После оформления из заготовки готового теплоизоляционного элемента его устанавливают в местах стыков сопрягаемых фрагментов силового составного корпуса.

Экспериментально подобранный многоступенчатый режим термоотверждения кольцевой ленточной заготовки для теплоизоляционного элемента обеспечил значительное повышение пожаро-, тепло- и ударостойкости готового элемента.

Оптимально пожаротеплостойкая система содержит в качестве ленточного армирующего наполнителя электроизоляционную ленту, а в качестве эпоксисодержащего связующего - связующее типа ЭДТ-10. При этом были получены максимально высокие характеристики пожаростойкости и стойкости конструкции к открытому огню, которые представлены в таблице.

Показано, что стеклопластики из-за наличия в них неравнопрочных наполнителей (из ткани) являются анизотропными материалами. Неодинаковые свойства в различных направлениях - продольном и поперечном (вдоль и перпендикулярно слоям).

В целях обеспечения необходимой прочности и монолитности материала содержание смолы должно быть не ниже определенного предела - оптимальным. Что, предположительно, достигается термообработкой ленты стеклянной при температуре 300°С. После термообработки лента лучше пропитывается, содержание связующего выше на 6%.

Полученный элемент представляет собой стеклопластик, способный выдерживать силовые нагрузки (сжатие), вибрацию (расслоение), обеспечивать теплозащиту (низкое значение теплопроводности).

Дополнительные формующие напряжения в материале перед термообработкой способствуют равномерному распределению напряжений между волокнами и слоями материала, что улучшает его характеристики.

Решаемая в предлагаемом способе проблема технологической монолитности осложняется тем, что остаточные напряжения, возникающие в процессе отверждения связующего, могут превосходить радиальную прочность композита и приводить к образованию межслоевых трещин. Выбор оптимального режима отверждения является основным приемом снижения остаточных напряжений. Экспериментально показано, что уменьшение интенсивности теплового воздействия, повышение однородности температурных полей в процессе нагрева, а особенно в процессе охлаждения способствует повышению монолитности материала и уменьшению зависимости свойств от направления (анизотропии по массе).

В условиях поставленной задачи, применительно к конкретному конструкционному элементу, сохранение прочности в осевом направлении и снижение значения теплопроводности в кольцевом направлении достигается применением наружного обжатия дополнительным слоем полимерного материала. А также, что более значимо, снижением максимальной температуры отверждения от традиционного уровня (~180°С) до 160°С и увеличением суммарного времени термообработки за счет снижения скорости подъема до каждой ступени выдержки - при 90, 120, 160°С и скорости снижения температуры до 50°С. Конструкционный элемент, обладая оптимальными физико-механическими свойствами применительно к конкретной конструкции, выполняет функцию ударопрочной, теплозащитной и виброустойчивой оболочки.

Перед установкой изготовленного кольцевого элемента осуществляют доводку геометрических параметров до заданных значений механической обработкой. Полученную сборку подвергают испытаниям на прочность к воздействиям открытого огня, высокой температуры и удара. Результаты испытаний сведены в таблицу 1.

Таким образом, как видно из результатов проведенных испытаний по показателям стойкости к воздействию открытого огня, (пожаростойкости), высоких температур и удара, предлагаемая конструкция характеризуется более высокими их значениями, чем это обеспечено в прототипе.

Возможность промышленного применения подтверждается следующим примером осуществления предлагаемого конструкционного элемента.

Предлагаемый конструкционный элемент опробован в лабораторных условиях.

Пример 1

В лабораторных условиях был изготовлен фрагмент конструкционного элемента в виде кольцевой заготовки из стеклопластика на основе связующего марки ЭДТ-10 и ленты стеклянной электроизоляционной. Связующее ЭДТ-10 представляет собой продукт совмещения эпоксидной модифицированной смолы КДА ТУ 2225-032-0020306-97 с триэтаноламинтитанатом ТУ 6-09-11-2119-93 в качестве отверждающего агента. Состав связующего представлен ниже, мас.ч.:

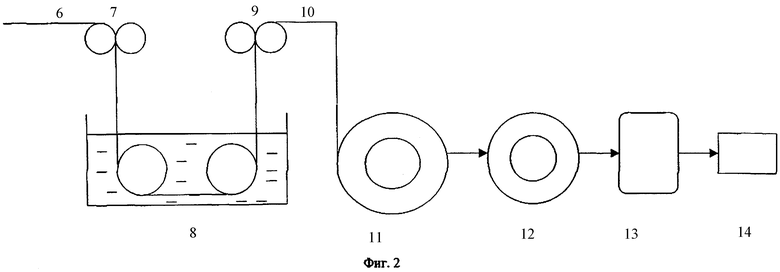

Приготовление связующего сводилось к следующему. В навеску смолы КДА добавляли расчетное количество триэтаноламинтитаната и подогревали до температуры 75-80°С на плитке с закрытой спиралью при тщательном перемешивании. Подготовленное связующее выливали в пропиточную ванну. Температура связующего на протяжении пропитки поддерживалась 70±5°С. Контроль за температурой связующего осуществлялся измерителем-регулятором микропроцессорным ТРМ1АИН-ТПР 05. Лента электроизоляционная из стеклянных крученых нитей ГОСТ 5937-81 перед намоткой термообрабатывалась при температуре 300°С в течение 2 часов. На фиг.2 представлен схематично процесс изготовления кольцевого элемента, где 6 - лента стеклянная сухая, 7 - направляющие и тормозящие валы, 8 - пропитка связующим, 9 - удаление излишков связующего, 10 - лента стеклянная пропитанная, 11 - навивка на оправку, 12 - обжатие, 13 - термообработка, 14 - механическая обработка.

Кольцевая заготовка с внутренним диаметром 30 мм, высотой 35 мм (ширина стеклянной ленты) и толщиной намотки 65 мм изготавливалась методом окружной намотки стеклянной ленты, пропитанной связующим в процессе намотки на оправку. Оправка кольцевая изготавливалась из алюминиевого сплава Д 16 Т. Наружный диаметр оправки соответствовал внутреннему диаметру заготовки. Оправка перед намоткой смазывалась антиадгезионной смазкой К-21 ТУ 602-909-79.

Намотка осуществлялась на лабораторном устройстве. Лабораторное устройство для намотки представляет собой систему направляющих и тормозящих валов с электроприводом. Рулон термообработанной стеклянной ленты закреплялся на ось механически, путем навинчивания гаек.

Стеклянная лента пропускалась через тянущий валик и регулирующие натяжные валики вертикально вниз и погружалась в пропиточную ванну со связующим. Затем через валик, находящийся у основания ванны, выходила вертикально вверх на отжимные валики, расположенные друг напротив друга, что позволяло равномерно наносить заданное количество связующего на стеклянную ленту и снимать его избыток непосредственно в пропиточную ванну. После чего лента закреплялась на оправке клеем «Супер момент» и укладывалась на вращающуюся оправку. Равномерное натяжение стеклянной ленты регулировалось вручную путем изменения расстояния между натяжными валиками. Давление, необходимое для контакта слоев, обеспечивалось за счет заданного усилия натяжения наматываемой ленты электроизоляционной, усадки связующего при его отверждении и дополнительного обжатия целлофановой пленкой вручную. Скорость намотки выбиралась так, чтобы лента из пропиточной ванны выходила мокрой, но не происходило отбрасывания связующего из пропитанной стеклянной ленты. Скорость намотки в данном случае составляла 4 оборота в минуту. Время пропитки составляло 3 часа.

Намотанная заготовка вместе с оправкой поступала на отверждение по ступенчатому режиму:

- подъем температуры от 50 до 90°С;

- выдержка при температуре 90°С в течение 2 часов;

- подъем температуры до 120°С;

- выдержка при температуре 120°С в течение 2 часов;

- подъем температуры до 160°С;

- выдержка при температуре 160°С в течение 5 часов;

- снижение температуры до 50°С.

Подъем и снижение температуры осуществлялось со скоростью 15°С от температуры 90°С до температуры 120°С - процесс гелеобразования и 20°С от температуры 120°С до температуры 160°С - процесс отверждения, температуре 160°С. Снижение температуры до 50°С осуществлялось со скоростью 20°С в час.

Заготовка вместе с оправкой извлекалась из термостата и передавалась на механическую обработку до требуемых размеров.

Пример 2

То же, что и в примере 1, только без термообработки ленты стеклянной при температуре 300°С.

После изготовления детали подвергали проверочным испытаниям, результаты которых сведены в таблицу 1.

Как показали примеры и таблица результатов предлагаемая конструкция пожаро- и теплостойкой системы и способ ее изготовления обеспечивает высокие показатели механической прочности и теплостойкости в местах стыков фрагментов силового корпуса, повышения прочности на сжатие в осевом направлении за счет повышения прочности связи связующего с армирующим элементом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКА | 2002 |

|

RU2217313C1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ КОРПУСА ЛЕТАТЕЛЬНОГО АППАРАТА | 2014 |

|

RU2593184C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ДЛЯ МИКРОТОННЕЛИРОВАНИЯ | 2017 |

|

RU2645189C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ-ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2107622C1 |

| ЛЕНТОЧНЫЙ ПРЕПРЕГ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ СИЛОВОЙ ОБОЛОЧКИ КОРПУСА ВОЗВРАЩАЕМОГО С ГИПЕРЗВУКОВЫМИ СКОРОСТЯМИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2014 |

|

RU2568515C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2180418C2 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2111120C1 |

| ОТВОД КРУТОИЗОГНУТЫЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206018C2 |

Изобретение относится к средствам защиты возгораемых или разрушающихся от механических воздействий удара или вибрации объектов и может быть использовано при хранении или транспортировке взрывчатых веществ. Пожаротеплостойкая композиционная система содержит силовой составной защитный корпус с крышкой, охватывающий защищаемый объект по внешнему контуру, и теплоизоляционную составляющую. В местах стыков сопрягаемых фрагментов силового составного корпуса и крышки дополнительно установлен теплоизоляционный кольцевой элемент из композита на основе полимерного армированного материала, в котором в качестве армирующего элемента содержится стеклоткань в виде ленты, намотанной по контуру стыка составных элементов защитного корпуса и распределенной в отверждаемом связующем на основе эпоксисодержащего соединения при предлагаемом соотношении ингредиентов. В способе изготовления пожаротеплостойкой композиционной системы для защиты объекта предлагается технология предварительного изготовления в качестве теплоизоляционной составляющей детали из композита на основе ленточного армирующего элемента и связующего с получением заготовки. Технический результат - повышение показателей пожаро- и теплостойкости за счет уменьшения тепловых потерь в стыках составляющих элементов силового защитного корпуса, повышения прочности на сжатие в осевом направлении за счет повышения прочности связи связующего с армирующим элементом. 2 н. и 1 з.п. ф-лы, 2 ил., 1 табл.

1. Пожаротеплостойкая композиционная система для защиты объекта, чувствительного к факторам повышенных температур и давлений, содержащая силовой составной защитный корпус, охватывающий защищаемый объект по внешнему контуру, и теплоизоляционную составляющую, отличающаяся тем, что она содержит дополнительно установленный в местах стыков сопрягаемых фрагментов силового составного корпуса теплоизоляционный кольцевой элемент из композита на основе полимерного армированного материала, в котором в качестве армирующего элемента содержится стеклоткань в виде ленты, которая намотана по контуру стыка составных элементов защитного корпуса и распределена в отверждаемом связующем на основе эпоксисодержащего соединения при следующем соотношении соответственно, мас.%:

20÷30 связующего, 70÷80 армирующего элемента.

2. Система по п.1, отличающаяся тем, что стеклоткань представляет собой электроизоляционную ленту, а эпоксисодержащее связующее - связующее ЭДТ-10.

3. Способ изготовления пожаротеплостойкой композиционной системы по п.1, включающий сборку составных частей - защищаемого объекта, чувствительного к факторам повышенных температур и давлений, силового составного элемента, охватывающего защищаемый объект по внешнему контуру, и теплоизоляционной составляющей из композита на основе ленточного армирующего элемента и связующего, отличающийся тем, что предварительно готовят в качестве теплоизоляционной составляющей деталь из композита на основе ленточного армирующего элемента и связующего с получением заготовки, для чего ленточный армирующий элемент сначала пропитывают связующим, отжимают до заданной степени пропитки, затем навивают на кольцевую оправку методом окружной однонаправленной намотки с заданным натяжением с последующим отверждением заготовки в ступенчатом режиме температур с последовательной выдержкой на каждой ступени сначала при температуре 70-90°С, затем - 100-120°С и окончательно - 120-150°С, при плавном подъеме температур между ступенями со скоростью 20°С/ч, а оформление заготовки ведут с использованием формообразующего элемента, которую затем устанавливают в местах стыков сопрягаемых фрагментов силового составного корпуса.

| МНОГОСЛОЙНЫЙ КОРПУС | 1996 |

|

RU2112652C1 |

| СПОСОБ ОСЛАБЛЕНИЯ ВОЗДЕЙСТВИЯ ПОТОКА ЭНЕРГИИ В ВИДЕ СВЕТА, ТЕПЛА И КОНВЕКТИВНЫХ ГАЗОВЫХ ПОТОКОВ НА ЗАЩИЩАЕМЫЕ ОБЪЕКТЫ | 2004 |

|

RU2284202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ СОСТАВ | 2004 |

|

RU2285680C2 |

| ОГНЕЗАЩИТНЫЙ ЭКРАН-ЧЕХОЛ (ВАРИАНТЫ) | 2003 |

|

RU2229909C1 |

| Слоистое теплоизоляционное изделие | 1978 |

|

SU740732A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДВЕШИВАНИЯ И МЕХАНИЗИРОВАННОГО СЪЕМА ДЛИННОВОЛОКНИСТОГО МАТЕРИАЛА В МАШИНАХ ЖИДКОСТНОЙ ОБРАБОТКИ | 1950 |

|

SU90635A1 |

| РАЗБОРНАЯ ЗАЩИТНАЯ КОНСТРУКЦИЯ И СПОСОБ ХРАНЕНИЯ РЕЗЕРВУАРОВ С ОГНЕОПАСНЫМИ ВЕЩЕСТВАМИ | 2004 |

|

RU2295369C2 |

Авторы

Даты

2010-09-20—Публикация

2008-07-14—Подача