Данное изобретение относится к области строительства, а именно к структуре и составу минеральных плит для внутренней отделки помещений, в особенности минеральных плит для подвесных потолков.

Известна минеральная плита, содержащая основной мат, включающий минеральные волокна, наполнитель, связующие вещества, на котором нанесены дополнительные покрытия (см. патент РФ на изобретение №2482084, МПК E04B 1/84, публ. 2013 г.). К недостаткам известной минеральной плиты можно отнести недостаточные качественные характеристики получаемых минеральных плит, в частности недостаточные прочность, огнестойкость, влагостойкость, высокую микробиологическую активность, а также необходимость больших энергозатрат для их изготовления.

Наиболее близкой по технической сущности к предлагаемой является минеральная плита, содержащая основной мат, включающий минеральные волокна, наполнитель, связующие вещества, на котором нанесены дополнительные покрытия (см. патент РФ на изобретение №2475602, МПК E04B 1/82, публ. 2013 г.). К недостаткам известной минеральной плиты можно отнести недостаточные качественные характеристики получаемых минеральных плит, в частности недостаточные прочность, огнестойкость, влагостойкость, высокую микробиологическую активность, а также необходимость больших энергозатрат для их изготовления.

Предлагаемое техническое решение направлено на решение задачи, состоящей в повышении качественных характеристик получаемых минеральных плит при возможном снижении энергозатрат на их изготовление.

Данная задача или указанный технический результат достигается тем, что в минеральной плите, содержащей основной мат, включающий минеральные волокна, наполнитель, связующие вещества, на котором нанесены дополнительные покрытия, основной мат включает, мас.% от общей массы сухих твердых веществ плиты: минеральные волокна 30-80, в качестве наполнителя вспученный перлит 5-40, глина 5-30 и, при необходимости, карбонат кальция не более 20%, связующие вещества, полученные из состава, включающего, мас.%: жидкое стекло 0,5-15 и/или термореактивное связующее Acrodur 950L 0,5-10, крахмал 2-11% и, при необходимости, целлюлозное связующее в виде бумаги не более 10%, при этом локальные концентрации глины, жидкого стекла и/или термореактивного связующего Acrodur 950L, крахмала и, при необходимости, целлюлозного связующего в виде бумаги постепенно уменьшаются по толщине плиты в направлении от лицевой к тыльной стороне плиты, а локальная плотность плиты постепенно уменьшается по толщине плиты в направлении от тыльной к лицевой стороне плиты и ее величина на тыльной стороне плиты не более чем в 1,2 раза превышает ее значение на лицевой стороне плиты.

Содержание в минеральной плите минеральных волокон в количестве 30-80% от общей массы сухих твердых веществ плиты обусловлено тем, что при количестве минеральных волокон меньше 30% из-за большого количества наполнителей формовка и удержание сырьевой смеси будут очень плохими и при этом не обеспечивается достаточная прочность и жесткость материала во влажном состоянии во время формования плиты, а при количестве более 80% не обеспечиваются необходимые механические характеристики и огнестойкость из-за возможности наличия в составе плиты малого содержания огнестойких компонентов (в частности, глины).

Наличие в минеральной плите вспученного перлита в количестве 5-40% от общей массы сухих твердых веществ плиты обусловлено тем, что при количестве вспученного перлита меньше 5% в минеральной плите не обеспечивается достаточной прочности, а сама плита имеет высокую объемную плотность, а при количестве более 40%, как показали наши экспериментальные и аналитические исследования, практически все свободное пространство структуры плиты из-за его малой объемной плотности заполнено вспученным перлитом, что не позволяет сформировать структуру с необходимым количеством дополнительных компонентов и, соответственно, получить плиту с хорошими качественными характеристиками. Кроме того, при количестве вспученного перлита более 40% требуются большие энергозатраты на сушку мокрого перлита.

Содержание в минеральной плите глины в количестве 5-30% от общей массы сухих твердых веществ плиты обусловлено тем, что при количестве глины меньше 5% минеральная плита не обладает достаточной огнестойкостью, а при количестве более 30% плиты не обеспечиваются необходимые механические характеристики, и плиты будут иметь высокую объемную плотность и себестоимость.

Наличие в минеральной плите, при необходимости, карбоната кальция в количестве не более 20% от общей массы сухих твердых веществ плиты обусловлено тем, что при количестве карбоната кальция, который используется в качестве дешевой замены глины, более 20% минеральная плита не обладает необходимыми механическими характеристиками и огнестойкостью.

Содержание в минеральной плите целлюлозного связующего в количестве не более 10% от общей массы сухих твердых веществ плиты обусловлено тем, что при количестве целлюлозного связующего более 10% минеральная плита не обладает достаточной огнестойкостью и устойчивостью к биологическому воздействию окружающей среды.

Наличие в минеральной плите крахмала в количестве 2-11% обусловлено тем, что при количестве крахмала меньше 2% не обеспечивается достаточная прочность и жесткость материала во влажном состоянии во время формования плиты, что не позволяет получить плиты с необходимыми механическими характеристиками, а при количестве более 11% минеральная плита не обладает достаточной огнестойкостью и устойчивостью к биологическому воздействию окружающей среды.

Содержание в минеральной плите жидкого стекла в количестве 0,5-15% и/или термореактивного связующего, в качестве которого может быть использован Acrodur 950L, в количестве 0,5-10% от общей массы сухих твердых веществ плиты обусловлено тем, что при количестве жидкого стекла меньше 0,5% минеральная плита не обладает достаточной устойчивостью к биологическому воздействию окружающей среды и не имеет необходимых механических характеристик. Наличие термореактивного связующего, в качестве которого может быть использован Acrodur 950L, в количестве 0,5-10% от общей массы сухих твердых веществ плиты обусловлено тем, что при количестве термореактивного связующего меньше 0,5% минеральная плита не обладает достаточной влагостойкостью и не имеет необходимых механических характеристик, количестве более 10% плита не обеспечивается необходимой огнестойкости и плита имеет большую себестоимость.

Обычно минеральные плиты изготавливаются с использованием самотечного гравитационного дренажа и вакуумного дренажа мокрого основного мата. При этом имеет место неблагоприятное для качества (прочность, огнестойкость, изолирующие свойства) увеличение плотности минеральной плиты по ее толщине от лицевой к тыльной стороне за счет оттока различных компонентов по толщине плиты в этом направлении (по аналогии с образованием осадка в емкости с водой). Выполнение же минеральной плиты таким образом, чтобы локальные концентрации глины, жидкого стекла и/или термореактивное связующего, крахмала и, при необходимости, целлюлозного связующего в виде бумаги постепенно уменьшались по толщине плиты в направлении от лицевой к тыльной стороне плиты, позволяет уменьшить или компенсировать величину неблагоприятного для качества (прочность, огнестойкость, изолирующие свойства) увеличения плотности минеральной плиты по ее толщине от лицевой к тыльной стороне. Оптимальным, как показали наши экспериментальные исследования, является постепенное уменьшение локальной плотности плиты по ее толщине в направлении от тыльной к лицевой стороне плиты таким образом, чтобы ее величина на тыльной стороне плиты не более чем в 1,2 раза превышала ее значение на лицевой стороне плиты, что достаточно просто достигается, например, подбором величины вакуума при вакуумном дренаже. При уменьшении локальной плотности плиты по ее толщине в направлении от тыльной к лицевой стороне плиты таким образом, чтобы ее величина на тыльной стороне плиты более чем в 1,2 раза превышала ее значение на лицевой стороне плиты, плита не имеет достаточной прочности, ее локальные качественные характеристики (огнестойкость, влагостойкость, устойчивость к биологическому воздействию окружающей среды и т.п.) изменяются по толщине плиты таким образом, что в итоге имеет место ухудшение качества минеральной плиты в целом.

Предлагаемая минеральная плита может быть изготовлена, например, описанным ниже способом с использованием соответствующей установки для изготовления минеральной плиты.

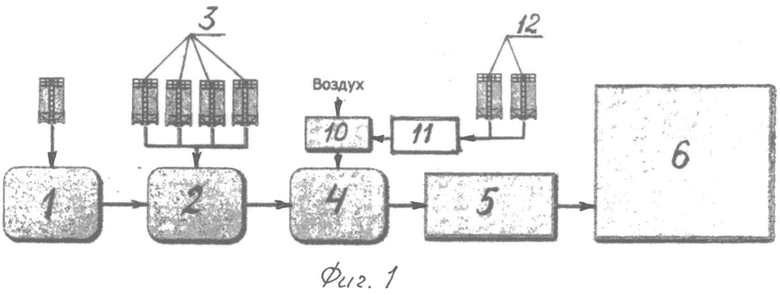

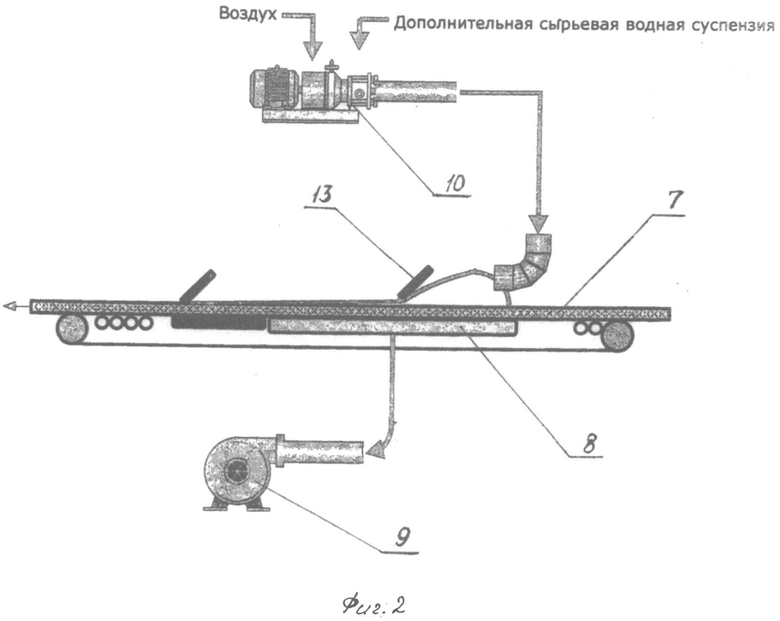

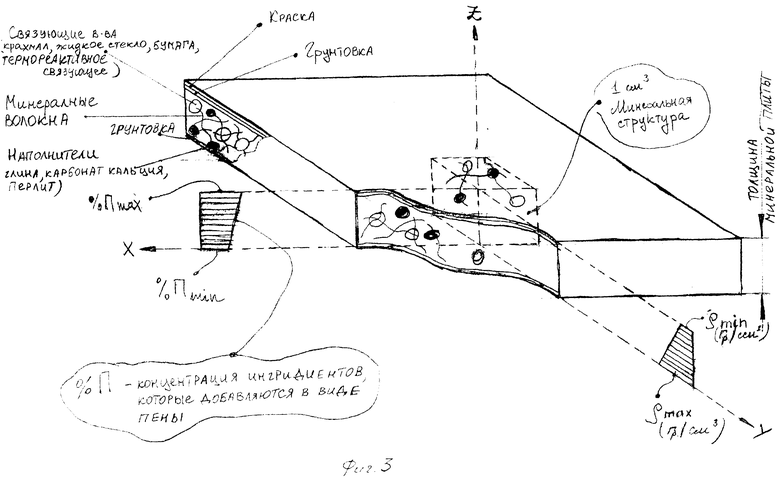

На фиг.1 представлена блок-схема установки для изготовления минеральной плиты; на фиг.2 - блок обезвоживания и формовки основного мокрого мата; на фиг.3 - структура минеральной плиты и распределение локальных концентраций компонентов и плотности по толщине минеральной плиты.

Установка для изготовления минеральной плиты содержит блок 1 подготовки минерального волокна, сырьем для которого является базальт, известняк или доломит, например, известным центробежно-дутьевым способом путем подачи струи расплава сырья на вращающийся диск центрифуги. Соответственно, блок 1 имеет известное аппаратурное оформление, необходимое для реализации указанного способа. Также установка содержит сырьевой бак 2 исходной сырьевой водной суспензии, в который подается минеральное волокно и другие компоненты 3, для смешения и гомогенизации исходной сырьевой водной суспензии. В качестве сырьевого бака 2 может быть использована система баков, один из которых является накопительным, а другой раздаточным для подачи водной суспензии непосредственно в производственную линию. Установка включает в себя блок 4 обезвоживания и формовки основного мокрого мата, блок 5 сушки и блок 6 дополнительной обработки основного мата и нанесения дополнительных покрытий на поверхность высушенного основного мата. Блок 4 обезвоживания и формовки основного мокрого мата, представленный на фиг.2, содержит сетчатый конвейер 7, под которым установлен вакуумный короб 8, связанный с вакуумным вентилятором 9. Также блок 4 снабжен генератором 10 пены, на вход которого подается воздух и из дополнительного сырьевого бака 11 - дополнительная сырьевая водная суспензия, полученная при смешении и гомогенизации в нем компонентов 12, подаваемых в генератор пены 10. В непосредственной близости от сетчатого конвейера размещен скребок 13 для формирования равномерного слоя пены по поверхности основного мата. Блок 6 дополнительной обработки основного мата и нанесения дополнительных покрытий на поверхность высушенного основного мата включает в себя известные устройства для разрезания основного мата и плит, шлифовки, грунтовки, перфорирования и покраски плит, а также различные другие известные устройства, обычно используемые в технологических линиях изготовления минеральных плит.

Предлагаемая минеральная плита изготавливается следующим образом.

Исходное сырье для получения минерального волокна, например базальт, известняк или доломит, поступает в блок 1 подготовки минерального волокна, плавится в системе плавления (печи), и в результате использования известного центробежно-дутьевого способа путем подачи струи расплава сырья на вращающийся диск центрифуги на выходе блока 1 получается минеральное волокно. Затем минеральное волокно в количестве 30-80% от общей массы сухих твердых веществ плиты подается в сырьевой бак 2 исходной сырьевой водной суспензии, в который также поступают другие компоненты 3, а именно наполнитель, содержащий вспученный перлит в количестве 5-40%, глину в количестве 5-30% и, при необходимости, карбонат кальция в количестве не более 20%, связующие вещества, включающие крахмал в количестве 2-11% и, при необходимости, целлюлозное связующее в виде бумаги в количестве не более 10% от общей массы сухих твердых веществ плиты. В баке 2 осуществляется, например, при помощи мешалки смешивание и гомогенизация этих компонентов. При этом в дополнительный сырьевой бак 11 подаются компоненты 12, а именно жидкое стекло в количестве 0,5-15% и/или термореактивное связующее в количестве 0,5-10% и, при необходимости, глина в количестве не более 25% из расчета общего содержания глины в минеральной плите 5-30% (например, если в сырьевой бак 2 исходной сырьевой водной суспензии подается 10% глины, то в дополнительный сырьевой бак 11 может подаваться до 20% глины), и/или крахмал в количестве не более 9% из расчета общего содержания крахмала в минеральной плите 2-11% (например, если в сырьевой бак 2 исходной сырьевой водной суспензии подается 5% крахмала, то в дополнительный сырьевой бак 11 может подаваться до 6% крахмала), которые смешиваются и гомогенизируются в этом баке, с получением на выходе дополнительной сырьевой водной суспензии, которая подается в генератор 10 пены. Исходная сырьевая водная суспензия, например, самотеком подается в блок 4 обезвоживания и формовки основного мокрого мата и распределяется на движущемся сетчатом конвейере 7. При этом в зону вакуумного дренажа сетчатого конвейера 7 в область начала вакуумного короба 8 из генератора 10 пены поступает в виде пены дополнительная сырьевая водная суспензия и равномерно скребками 13 распределяется по поверхности мокрого мата. При движении сетчатого конвейера вначале обычно происходит самотечное гравитационное обезвоживание, а затем вакуумное обезвоживание мокрого мата, при котором также имеет место проникновение компонентов дополнительной сырьевой водной суспензии в глубину основного мата, которое интенсифицируется вакуумным дренажом, притом что концентрации введенных в виде пены компонентов постепенно уменьшаются по толщине плиты в направлении от лицевой к тыльной стороне плиты. При этом, например, подбором величины вакуума при вакуумном дренаже можно получить такое изменение локальной плотности плиты по ее толщине, чтобы ее величина на тыльной стороне плиты не более чем в 1,2 раза превышала ее значение на лицевой стороне плиты. На фиг.3 представлена структура минеральной плиты и распределение локальных концентраций компонентов и плотности по толщине минеральной плиты (основного мата).

Далее основной обезвоженный сырой мат поступает в блок 5 сушки, где происходит его дальнейшая формовка и сушка, и затем в блок 6 дополнительной обработки основного мата и нанесения дополнительных покрытий на поверхность высушенного основного мата, где осуществляется разрезание основного мата на плиты, шлифовка, грунтовка, перфорирование и покраска плит, а также могут быть реализованы различные другие известные способы обработки, обычно используемые в технологических линиях изготовления минеральных плит. В качестве дополнительных покрытий может быть выполнено покрытие одним слоем грунтовки с тыльной стороны и двумя слоями грунтовки и декоративной краски с лицевой стороны плиты, как показано на фиг.3.

При изготовлении предлагаемой минеральной плиты описанным выше способом может иметь место и снижение энергозатрат на изготовление минеральных плит за счет уменьшения затрат энергии на удаление воды из сырьевой водной суспензии и сушку мокрого мата, так как при этом имеется возможность использовать в исходной сырьевой водной суспензии существенно меньшее количество воды, по сравнению с количеством воды, необходимым для качественного смешения и гомогенизации всех компонентов, входящих в состав минеральной плиты. То есть часть компонентов, входящих в состав минеральной плиты, наносится на сетчатый конвейер 7 в составе исходной сырьевой водной суспензии, а часть уже на основной мат в виде пены при обезвоживании исходной сырьевой водной суспензии с использованием вакуумного дренажа в составе дополнительной сырьевой водной суспензии. Для водной суспензии, достаточной для формирования пены, необходимо существенно меньше воды, чем для получения в сырьевом баке однородной водной суспензии того же качественного и количественного состава путем смешения и гомогенизации. Соответственно, и суммарное количество воды, необходимое для получения исходной сырьевой водной суспензии с частью компонентов и необходимое для получения дополнительной сырьевой водной суспензии с другой частью компонентов в виде пены, будет меньше по сравнению с количеством воды, необходимым для получения в сырьевом баке однородной водной суспензии, содержащей обе части компонентов. При этом очевидно, что при наличии меньшего количества воды и удаление ее из сырьевой водной суспензии, и сушка мокрого мата потребуют меньших затрат энергии.

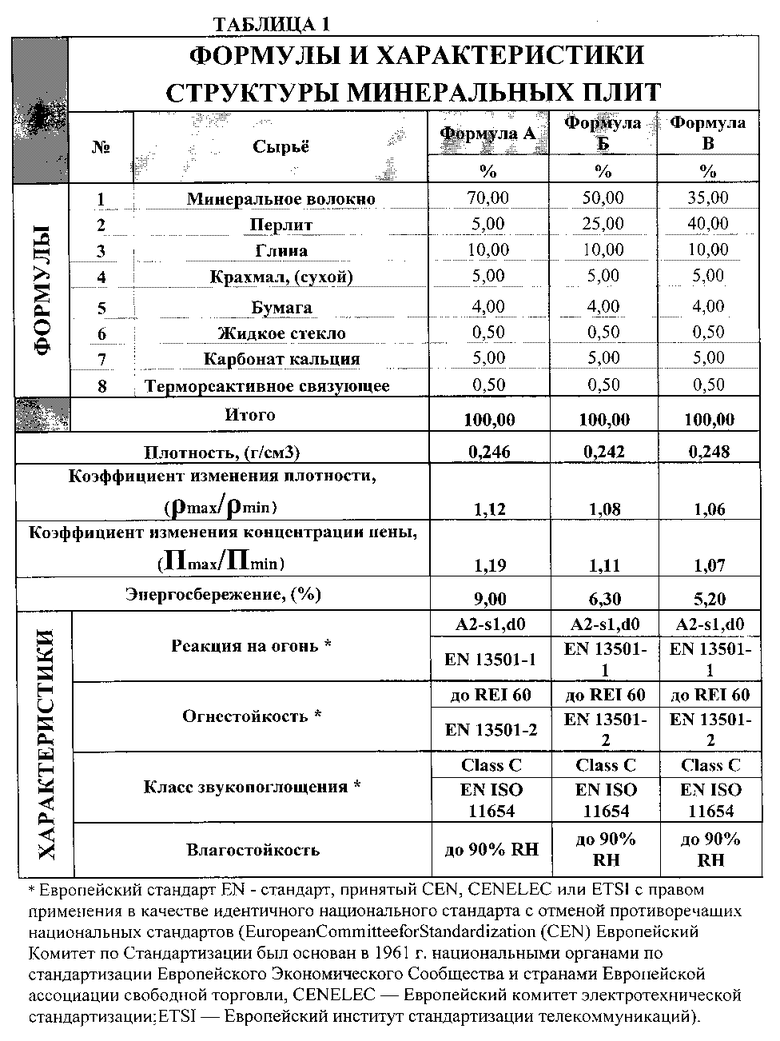

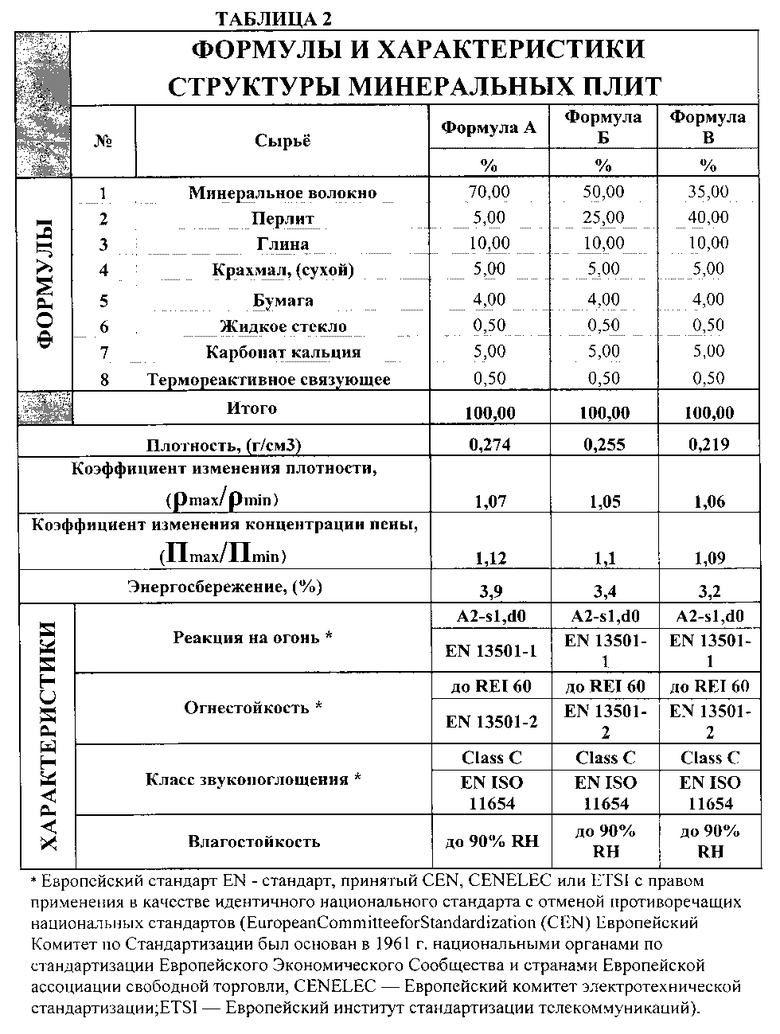

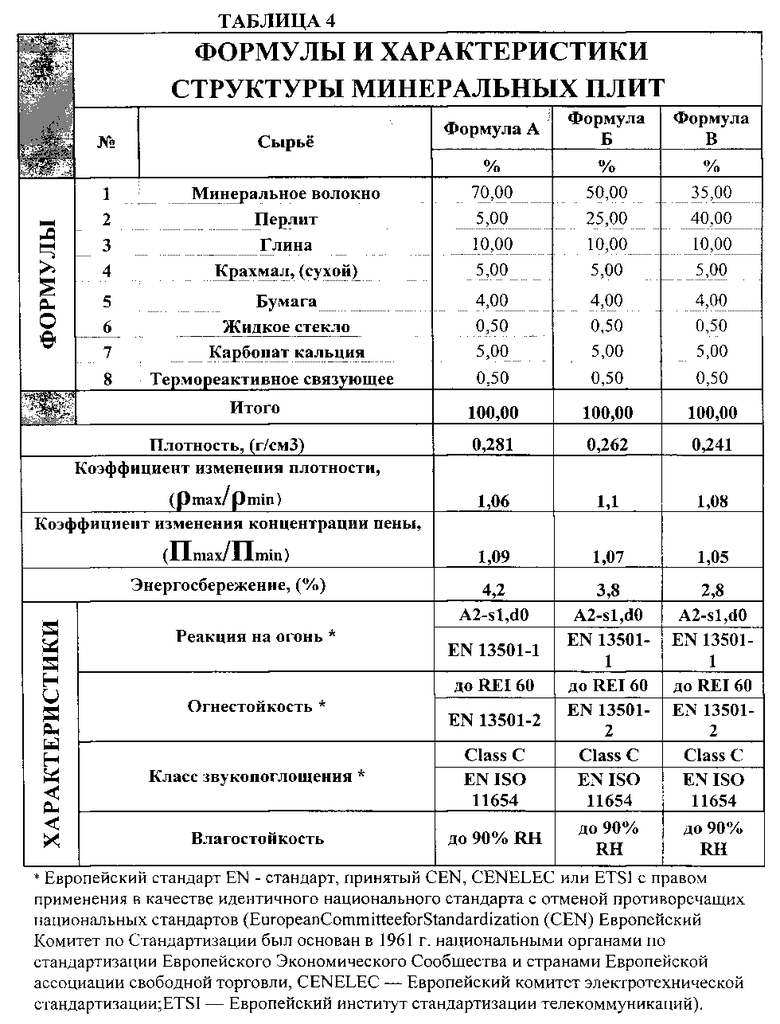

Примеры структуры предлагаемой минеральной плиты представлены ниже.

Изобретение относится к области строительства, а именно к минеральным плитам для внутренней отделки помещений, в особенности для подвесных потолков. Минеральная плита, содержащая основной мат, включающий минеральные волокна, наполнитель, связующие вещества, на котором после его сушки нанесены дополнительные покрытия, где основной мат включает, мас. % от общей массы сухих твердых веществ плиты: минеральные волокна 30-80, в качестве наполнителя вспученный перлит 5-40, глина 5-30 и, при необходимости, карбонат кальция не более 20, связующие вещества, полученные из состава, включающего, мас. %: жидкое стекло 0,5-15 и/или термореактивное связующее Acrodur 950L 0,5-10, крахмал 2-11 и, при необходимости, целлюлозное связующее в виде бумаги не более 10, при этом локальные концентрации глины, жидкого стекла и/или термореактивного связующего Acrodur 950L, крахмала и, при необходимости, целлюлозного связующего в виде бумаги, постепенно уменьшаются по толщине плиты в направлении от лицевой к тыльной стороне плиты, а локальная плотность плиты постепенно уменьшается по толщине плиты в направлении от тыльной к лицевой стороне плиты и ее величина на тыльной стороне плиты не более чем в 1,2 раза превышает ее значение на лицевой стороне плиты. Технический результат - повышение качественных характеристик плит при возможном снижении энергозатрат на их изготовление. 4 табл., 3 ил.

Минеральная плита, содержащая основной мат, включающий минеральные волокна, наполнитель, связующие вещества, на котором после его сушки нанесены дополнительные покрытия, отличающаяся тем, что основной мат включает, мас. % от общей массы сухих твердых веществ плиты: минеральные волокна 30-80, в качестве наполнителя вспученный перлит 5-40, глина 5-30 и, при необходимости, карбонат кальция не более 20, связующие вещества, полученные из состава, включающего, мас. %: жидкое стекло 0,5-15 и/или термореактивное связующее Acrodur 950L 0,5-10, крахмал 2-11 и, при необходимости, целлюлозное связующее в виде бумаги не более 10, при этом локальные концентрации глины, жидкого стекла и/или термореактивного связующего Acrodur 950L, крахмала и, при необходимости, целлюлозного связующего в виде бумаги, постепенно уменьшаются по толщине плиты в направлении от лицевой к тыльной стороне плиты, а локальная плотность плиты постепенно уменьшается по толщине плиты в направлении от тыльной к лицевой стороне плиты, и ее величина на тыльной стороне плиты не более чем в 1,2 раза превышает ее значение на лицевой стороне плиты.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОИЗОЛИРУЮЩЕЙ ПАНЕЛИ С НИЗКОЙ ПЛОТНОСТЬЮ И УЛУЧШЕННЫМ ЗВУКОПОГЛОЩЕНИЕМ | 2008 |

|

RU2475602C2 |

| СУБСТРАТ МОКРОГО ФОРМОВАНИЯ С ВЫСОКОЙ СТЕПЕНЬЮ ЗВУКОПОГЛОЩЕНИЯ | 2008 |

|

RU2482084C2 |

| Смесь для производства теплоизоляционных изделий | 1985 |

|

SU1313837A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2046113C1 |

| Устройство для подачи звукового сигнала | 1928 |

|

SU19098A1 |

| Приспособление для крепления корня стрелочного остряка к шкворневой подушке | 1926 |

|

SU10978A1 |

| US 6596389 B1, 22.07.2003 | |||

Авторы

Даты

2015-11-10—Публикация

2013-11-21—Подача