Изобретение относится к области электротехники, а именно к технологии изготовления электрических машин, и может быть использовано при изготовлении магнитопроводов пакетов статора и ротора для аксиальных электрических машин, например, пакетов статора и ротора аксиальных синхронных и асинхронных машин, пакетов якоря аксиальных электродвигателей и генераторов постоянного тока, магнитопроводов аксиальных трансформаторов и др.

Известна широко распространенная технология изготовления магнитопроводов аксиальной конструкции двигателя [Паластин Л.М. Электрические машины автономных источников питания, М., Энергия, 1972, §7-4, с.122-131], согласно которой рулон, например, холоднокатаной электротехнической стали разрезается на ленты (полосы) расчетной ширины, которые, в свою очередь, наматываются на внутреннее стальное кольцо изготавливаемого пакета (статора или ротора, или якоря), набирая тем самым нужный внешний диаметр с последующей напрессовкой внешнего стального кольца, формирующего нужный ферромагнитный пакет статора, ротора (или якоря). Для окончательного завершения технологического цикла изготовления пакетов этих ферромагнитных пакетов постоянного тока в них выфрезеровываются радиальные пазы расчетных размеров, например, с помощью фрезерного станка.

Недостатком такой технологии является сложность и дороговизна изготовления; малая производительность. Помимо этого, при механической обработке (фрезеровании) пакетов статора и ротора существенно ухудшаются магнитные свойства электротехнической стали из-за проявления явления наклепа и, кроме того, появляющиеся при фрезеровании пазов магнитопроводов заусенцы замыкают между собой практически всю навитую на внутреннее кольцо электротехническую сталь. Оба эти фактора существенно ухудшают магнитные характеристики электротехнической стали, а следовательно, и характеристики изготавливаемых таким способом электрических машин.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому техническому результату и принятым авторами за прототип является способ изготовления магнитопроводов аксиальных электродвигателей (пат. РФ №2316877, Гайтова Т.Б., Гайтов Б.Х., Таршхоев Р.З.), заключающийся в том, что рулонную холоднокатаную электротехническую сталь в движении протяжкой разрезают одновременно на расчетное количество полос расчетной ширины и количества, до сборки осуществляют в полосах вырубку пазов и отжиг, затем наматывают каждую полосу на свое внутреннее ферромагнитное кольцо расчетного диаметра с последующей напрессовкой соответствующего количества наружных ферромагнитных колец соответствующих диаметров на стальной пакет расчетного наружного диаметра.

Однако при таком способе изготовления не обеспечивается равномерное магнитное насыщение магнитопроводов в радиальном направлении, что ведет к неполному использованию магнитного материала и к увеличению тока холостого хода, необходимости увеличения диаметра обмоточного провода, к повышенному нагреву наиболее насыщенных участков магнитопровода и, как следствие, к уменьшению срока службы изоляции проводов, к ухудшению массогабаритных показателей электрической машины в целом.

Следствием того, что магнитный поток в магнитопроводе замыкается по пути с наименьшим магнитным сопротивлением, является повышенная намагниченность областей зубцов и ярма, находящихся ближе к внутреннему диаметру магнитопроводов (фиг.1), и неполная намагниченность областей, расположенных ближе к внешнему его диаметру. Выравниванием индукций областей, находящихся ближе к внутреннему и внешнему диаметрам, возможно только путем увеличения тока холостого хода, однако это приведет к значительному уменьшению энергетических показателей: коэффициента мощности cos φ и КПД η. Кроме того, это приводит к неполному использованию магнитного материала, необходимости увеличения диаметра обмоточного провода, к повышенному нагреву наиболее насыщенных участков магнитопровода и, как следствие, к уменьшению срока службы изоляции проводов. Степень неравномерности магнитного насыщения ярма можно регулировать путем увеличения его поперечного сечения за счет увеличения его высоты. Увеличение же сечения ярма за счет увеличения его высоты приводит к существенному увеличению размеров электрической машины в осевом направлении.

Все это приводит к существенному увеличению массогабаритных и стоимостных показателей аксиальных электрических машин, магнитопроводы которых изготовлены известным из прототипа способом.

Технический результат заявленного изобретения - обеспечение равномерного магнитного насыщения магнитопроводов, более эффективное использование магнитного материала, повышение энергетических (коэффициента мощности cos φ и КПД η) и улучшение массогабаритных показателей аксиальных электрических машин.

Технический результат достигается тем, что в способе, заключающемся в том, что рулонную холоднокатаную электротехническую сталь в движении протяжкой разрезают одновременно на расчетное количество полос расчетной ширины и количества, до сборки осуществляют в полосах вырубку пазов и отжиг, затем наматывают каждую полосу на свое внутреннее ферромагнитное кольцо расчетного диаметра с последующей напрессовкой соответствующего количества наружных ферромагнитных колец соответствующих диаметров на стальной пакет расчетного наружного диаметра, на расчетных расстояниях от начала полосы электротехнической стали между ее витками закрепляют полоски расчетной длины из диамагнитного материала, образующие коаксиальные цилиндрические поверхности и обеспечивающие магнитную изоляцию полученных таким образом модулей аксиальных магнитопроводов друг от друга. При этом длина полос из диамагнитного материала и радиус полученных коаксиальных цилиндрических поверхностей рассчитываются таким образом, чтобы обеспечить одинаковую площадь торцовых частей модулей аксиальных магнитопроводов.

При этом весь технологический процесс, начиная от разрезания рулонной холоднокатаной электротехнической стали и диамагнитного материала в движении (протяжкой) на расчетное количество полос, обрезка и закрепление полосок расчетной длины из диамагнитного материала, вырубки пазов на каждой из полос электротехнической стали с закрепленными на ней полосками из диамагнитного материала и их отжиг с последующим изготовлением расчетного количества готовых магнитопроводов одновременно, выполняется поточным методом, при котором несколько магнитопроводов изготавливаются одновременно, за счет чего существенно повышается производительность труда, а также по безотходной технологии, если не считать неизбежные потери стали при вырубке пазов. Отжиг полос электротехнической стали с закрепленными на ней полосками из диамагнитного материала непосредственно после штамповки паза, а не готового пакета в целом, существенно улучшает (восстанавливает после вырубки пазов) магнитные свойства стали и обеспечивает надежную изоляцию между слоями электротехнической стали в пакете, что уменьшает потери в стали электрической машины.

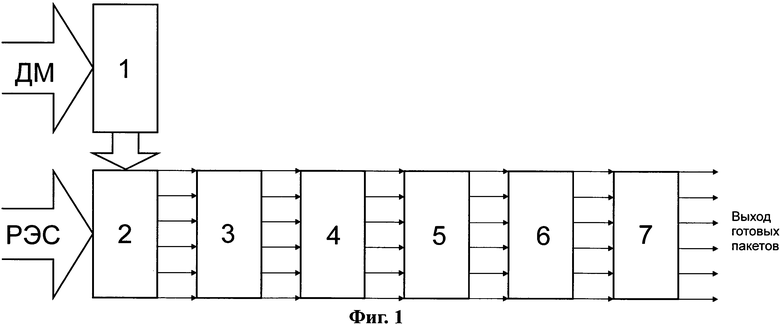

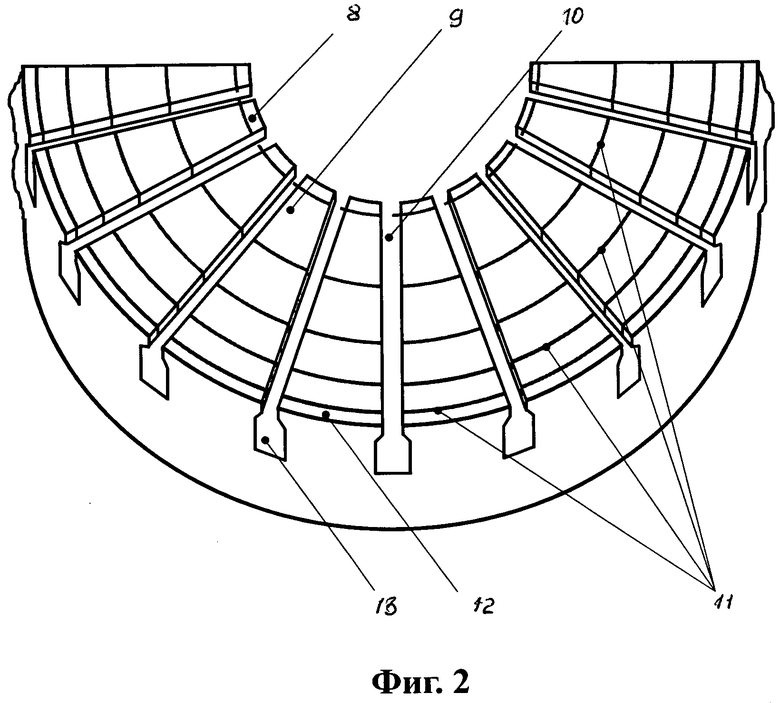

На фиг.1 представлена структурная схема, поясняющая предлагаемый способ изготовления магнитопроводов аксиальных электрических машин. На фиг.2 приведен фрагмент магнитопровода аксиальной электрической машины, изготовленного предлагаемым способом.

На фиг.1 обозначено: РЭС - рулонная (холоднокатаная) электротехническая сталь соответствующей марки, предназначенная для изготовления из нее магнитопроводов аксиальных электрических машин; ДМ - диамагнитный материал, 1 - узел расчета и подачи диамагнитного материала, предназначенный для расчета длины полосок из диамагнитного материала и подачи их на расчетных расстояниях от начала полосы электротехнической стали на многоходовые ножницы; 2 - многоходовые (в представленном виде шестиходовые) ножницы, предназначенные для разрезания стали и диамагнитного материала на расчетные количество и размеры полос; 3 - долбежные пальцы, служащие для изготовления пазов расчетных размеров; 4 - узел отжига полос стали с целью снятия остаточных деформаций, ухудшающих магнитные свойства стали, а также для обеспечения изолирующей оксидной пленки вдоль всей поверхности всех полос; 5 - узел сочленения полос стали с внутренним кольцом; 6 - узел намотки полос на внутреннее кольцо; 7 - напрессовка наружного кольца.

Фрагмент магнитопровода аксиальной электрической машины, приведенный на фиг.2, демонстрирует его общий вид с изображением внутреннего кольца 8, шихтованного пакета 9, прорезей паза 10, коаксиальных цилиндрических поверхностей 11 из диамагнитного материала, наружного кольцами 12 и формы паза 13.

Способ изготовления магнитопроводов аксиальных электрических машин реализуется следующим образом.

Рулонная холоднокатаная электротехническая сталь (РЭС) требуемой марки подается на многоходовые ножницы 2, где происходит разрезание ее на полосы расчетных размеров (ширины). Диамагнитный материал подается в узел расчета и подачи 1, где разрезается на полоски расчетной длины и на расчетных расстояниях от начала полосы вместе с РЭС подается на многоходовые ножницы 2. Затем в узле 3 долбежные пальцы требуемых геометрических размеров выбивают на каждой из полос РЭС с закрепленными на ней полосками ДМ пазы изготовляемого магнитопровода, после чего в узле 4 каждая из полос (теперь уже с пазами и полосками из ДМ) отжигается в специальной камере при температуре 900-950º; в узле 5 происходит сочленение каждой полосы стали со своим внутренним ферромагнитным кольцом (поз.8 на фиг.2), например, сваркой, после чего в узле 6 набираются (накручиваются) на эти кольца пакеты нужного (расчетного) наружного диаметра, на которые затем в узле 7 напрессовываются наружные кольца (поз.13 фиг.2) из ферромагнитного материала нужного (расчетного) диаметра. На выходе получается расчетное количество готовых магнитопроводов аксиальных электрических машин, которые затем поступают на обмоточный участок (цех) для укладки соответствующей обмотки.

Внедрение в производство данного способа изготовления магнитопроводов различных аксиальных электрических машин посильно любому, сколь-угодно малому предприятию, выпускающему различные электрические машины обычной конструкции (радиальной или аксиальной, поштучно, т.е. не по поточной линии), этот способ, как и прототип, позволяет экономить электротехническую сталь на (30-50)% за счет полного исключения отходов (не считая вырубку пазов, неизбежную для любой технологии изготовления), т.е. обеспечить безотходность технологии, увеличить производительность труда до двух и более раз, а также повысить энергетические показатели аксиальных электрических машин cos φ повышения качества отжига стали еще до пакетирования, т.е. отжига отдельной полосы. Кроме того, предлагаемый способ позволяет повысить cos φ и η за счет разбиения магнитопроводов на отдельные магнитоизолированные модули, повысить эффективность использования магнитного материала, увеличить срок службы изоляции, а также существенно уменьшить массогабаритные и стоимостные показатели аксиальных электрических машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ АКСИАЛЬНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2014 |

|

RU2567868C1 |

| Способ изготовления магнитопроводов аксиальных электрических машин | 2016 |

|

RU2650104C2 |

| Способ изготовления аксиальных магнитопроводов | 2018 |

|

RU2689249C1 |

| Способ изготовления статора электрической машины с аксиальным магнитным потоком | 2023 |

|

RU2809983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ АКСИАЛЬНЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2006 |

|

RU2316877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА-РОТОРА АКСИАЛЬНЫХ ЦЕНТРОБЕЖНЫХ ДВИГАТЕЛЕЙ-НАСОСОВ | 2014 |

|

RU2550087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

| СПОСОБ СОГЛАСОВАНИЯ МАГНИТОПРОВОДОВ РОТОРА И ЯКОРЯ В ДВУХМЕРНЫХ ЭЛЕКТРИЧЕСКИХ МАШИНАХ-ГЕНЕРАТОРАХ | 2012 |

|

RU2496211C1 |

| Магнитопровод электрической машины | 1981 |

|

SU1137554A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

Изобретение относится к области электротехники, а именно к технологии изготовления электрических машин, и может быть использовано при изготовлении магнитопроводов пакетов статора и ротора для аксиальных электрических машин, например, пакетов статора и ротора аксиальных синхронных и асинхронных машин, пакетов якоря аксиальных электродвигателей и генераторов постоянного тока, магнитопроводов аксиальных трансформаторов и др. Технический результат, достигаемый настоящим изобретением, состоит в обеспечении равномерного магнитного насыщения магнитопроводов, более эффективном использовании магнитного материала, повышении энергетических (коэффициента мощности cos φ и КПД η), а также в улучшении массогабаритных показателей аксиальных электрических машин. При осуществлении предлагаемого способа изготовления магнитопроводов аксиальных электродвигателей рулонную холоднокатаную электротехническую сталь в движении протяжкой разрезают одновременно на расчетное количество полос расчетной ширины и количества, до сборки осуществляют в полосах вырубку пазов и отжиг, затем наматывают каждую полосу на свое внутреннее ферромагнитное кольцо расчетного диаметра с последующей напрессовкой соответствующего количества наружных ферромагнитных колец соответствующих диаметров на стальной пакет расчетного наружного диаметра. При этом, согласно настоящему изобретению, на расчетных расстояниях от начала полосы электротехнической стали между ее витками закрепляют полоски расчетной длины из диамагнитного материала, образующие коаксиальные цилиндрические поверхности и обеспечивающие магнитную изоляцию полученных таким образом модулей аксиальных магнитопроводов друг от друга, при этом длина полос из диамагнитного материала и радиус полученных коаксиальных цилиндрических поверхностей рассчитываются таким образом, чтобы обеспечить одинаковую площадь торцовых частей модулей аксиальных магнитопроводов. 2 ил.

Способ изготовления магнитопроводов аксиальных электрических машин, заключающийся в том, что рулонную холоднокатаную электротехническую сталь в движении протяжкой разрезают одновременно на расчетное количество полос расчетной ширины и количества, до сборки осуществляют в полосах вырубку пазов и отжиг, затем наматывают каждую полосу на свое внутреннее ферромагнитное кольцо расчетного диаметра с последующей напрессовкой соответствующего количества наружных ферромагнитных колец соответствующих диаметров на стальной пакет расчетного наружного диаметра, отличающийся тем, что на расчетных расстояниях от начала полосы электротехнической стали между ее витками закрепляют полоски расчетной длины из диамагнитного материала, образующие коаксиальные цилиндрические поверхности и обеспечивающие магнитную изоляцию полученных таким образом модулей аксиальных магнитопроводов друг от друга, при этом длина полос из диамагнитного материала и радиус полученных коаксиальных цилиндрических поверхностей рассчитывают таким образом, чтобы обеспечить одинаковую площадь торцевых частей модулей аксиальных магнитопроводов.

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ АКСИАЛЬНЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2006 |

|

RU2316877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ТОРЦОВЫХ МАГНИТОПРОВОДОВ | 1994 |

|

RU2074480C1 |

| Способ изготовления витого магнитопровода электрической машины | 1989 |

|

SU1742946A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕРДЕЧНИКА МАГНИТОПРОВОДА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (ВАРИАНТЫ) | 2000 |

|

RU2171534C1 |

| ИГРУШКА - ПСИХОЛОГИЧЕСКИЙ СТИМУЛЯТОР | 1997 |

|

RU2150313C1 |

| US 4116033 A, 26.09.1978 | |||

| ПАЛАСТИН Л.М | |||

| Электрические машины автономных источников питания | |||

| - М.: Энергия, 1972, §7-4, с.122-131. | |||

Авторы

Даты

2013-02-20—Публикация

2011-08-19—Подача