Изобретение относится к технологии изготовления магнитопроводов и может быть использовано при разработке электрических машин с аксиальным магнитным потоком.

Известен способ изготовления магнитопроводов аксиальных электрических машин [RU 2475924C1, МПК H02K 15/02, H01F 41/02, опубл. 20.02.2013 г.], согласно которому, например, рулонную холоднокатаную электротехническую сталь в движении протяжкой разрезают одновременно на расчетное количество полос расчетной ширины и количества, до сборки осуществляют в полосах вырубку пазов и отжиг, затем наматывают каждую полосу на свое внутреннее ферромагнитное кольцо расчетного диаметра с последующей напрессовкой соответствующего количества наружных ферромагнитных колец соответствующих диаметров на стальной пакет расчетного наружного диаметра, при этом на расчетных расстояниях от начала полосы электротехнической стали между ее витками закрепляют полоски расчетной длины из диамагнитного материала, образующие коаксиальные цилиндрические поверхности и обеспечивающие магнитную изоляцию полученных таким образом модулей аксиальных магнитопроводов друг от друга, при этом длина полос из диамагнитного материала и радиус полученных коаксиальных цилиндрических поверхностей рассчитывают таким образом, чтобы обеспечить одинаковую площадь торцевых частей модулей аксиальных магнитопроводов.

Недостатком способа являются повышенные массогабаритные показатели и повышенный расход конструкционных материалов за счет крепления полос из диамагнитного материала в конкретных местах полосы электротехнической стали.

Известен способ изготовления витых торцевых магнитопроводов [RU 2074480 C1, МПК H02K 15/02, опубл. 27.02.1997 г.], согласно которому осуществляют продольное разделение ленты на части по зигзагообразному контуру при плавном непрерывном движении ленты с одновременным образованием зубцов и пазов требуемой формы так, что зубцы одной части ленты входят в пазы другой, и наоборот, навивают каждую часть ленты плашмя в пакет с образованием ярма и зубцовой зоны и скрепляют витки пакетов между собой, при этом продольное разделение ленты на части производят программно-управляемым режущим инструментом, при этом шаг резки увеличивают дискретно для каждого очередного витка, либо путем увеличения времени выстоя режущего инструмента на продольных участках траектории его перемещения на определенную величину, либо путем удлинения продольного хода режущего инструмента

Недостатком такого способа является сложность технической реализации.

Известен способ изготовления магнитопроводов аксиальных электрических машин [RU 2650104 С2, МПК H02K 15/02, опубл. 2018 г.], согласно которому, например, рулонную холоднокатаную электротехническую сталь в движении протяжкой разрезают одновременно на полосы, до сборки осуществляют в полосах вырубку пазов и отжиг, затем наматывают каждую полосу на свое внутреннее ферромагнитное кольцо с последующей напрессовкой соответствующего количества наружных ферромагнитных колец на стальной пакет наружного диаметра, при этом пакеты витых магнитопроводов после напрессовки ферромагнитных колец образуют основные части магнитопроводов с последующим расположением их горизонтально активной частью вниз, а дополнительные части магнитопроводов изготавливаются методом порошковой металлургии путем установки сверху на них пресс-форм, содержащих внешние и внутренние цилиндры, которые надеваются соответственно на наружные и внутренние ферромагнитные кольца с последующей засыпкой гомогенной массы из связующего вещества и феромагнитного порошка, полученного путем измельчения отожженных отходов электротехнической стали, при этом между внешними и внутренними цилиндрами устанавливают вставки основаниями вверх, которые имеют формы усеченных конусов с отверстиями, проходящими симметрично вдоль их продольных осей, внутренние диаметры которых равны внешним диаметрам внутренних цилиндров пресс-форм, после этого засыпают гомогенную массу в виде связующего вещества и ферромагнитного порошка, полученного путем измельчения отожженных отходов электротехнической стали, чья магнитная проницаемость равна магнитной проницаемости витого магнитопровода в полости между вставками и внешними цилиндрами пресс-форм и после формовки гомогенной массы вставки удаляют, после того в полости, образованные сформованной гомогенной массой и внутренними цилиндрами пресс-форм, засыпают гомогенную массу в виде связующего вещества и ферромагнитного порошка, полученного путем измельчения отожженных отходов электротехнической стали, чья магнитная проницаемость меньше магнитной проницаемости витого магнитопровода, с последующим прессованием в аксиальном направлении.

Недостатком аналога являются сложная технология изготовления ввиду необходимости произведения сложных и трудоемких технологических операций для основных и дополнительных частей магнитопроводов.

Известен способ изготовления аксиальных магнитопроводов [RU 2689249 С1, МПК H02K 15/00, опубл. 2019 г.], согласно которому, например, рулонную холоднокатанную электротехническую сталь в движении протяжкой разрезают одновременно на полосы, до сборки осуществляют в полосах вырубку пазов и отжиг, затем наматывают каждую полосу на свое внутреннее ферромагнитное кольцо с последующей напрессовкой ферромагнитных колец на стальной пакет, при этом для каждой из полос электротехнической стали предварительно определяют расстояния от начала полосы электротехнической стали до начала каждого k-го паза i-го витка полосы электротехнической стали по математической формуле, затем определяют расстояния от начала полосы электротехнической стали до конца каждого k-го паза i-го витка полосы электротехнической стали по математической формуле, после чего последовательно начиная с первого паза первого витка полосы электротехнической стали осуществляют вырубку пазов в каждом витке полосы электротехнической стали, при этом поперечную вырубку начала и конца k-го паза i-го витка полосы электротехнической стали осуществляют поперечным резцом, продольную вырубку k-го паза i-го витка полосы электротехнической стали осуществляют продольным резцом.

Недостатком такой технологии является сложность и дороговизна изготовления, а также малая производительность.

Наиболее близким по технической сущности к заявляемому изобретению приходится способ изготовления статора электрической машины с аксиальным магнитным потоком [Электронный ресурс URL:https://digital.library.adelaide.edu.au/dspace/bitstream/2440/60062/8/02main.pdf, стр. 20], включающий изготовление отдельных сегментов разрезанием рулонной холоднокатаной электротехнической стали на полосы, сборку сегментов.

Недостатком ближайшего аналога является высокая трудоемкость изготовления и необходимость специализированного оборудования.

Техническим результатом является повышение технологичности изготовления сегмента статора электрической машины с аксиальным магнитным потоком благодаря повышению коэффициента использования материала при изготовлении сегмента статора за счет снижения количества отходов материала.

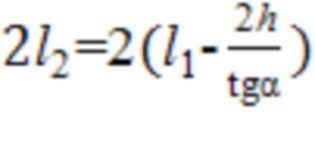

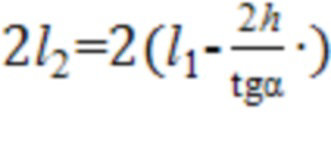

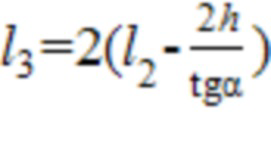

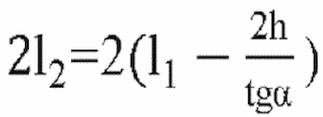

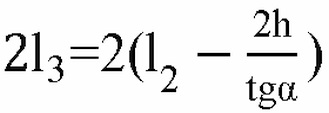

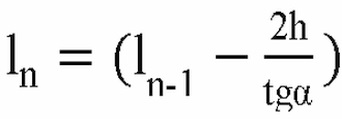

Технический результат достигается тем, что в способе изготовления статора электрической машины с аксиальным магнитным потоком, включающем изготовление отдельных сегментов разрезанием рулонной холоднокатаной электротехнической стали на полосы, сборку сегментов, согласно изобретению, полосы постоянной ширины склеивают при помощи оснастки в пакет высотой h со смещением вдоль длинной стороны на угол α, равный углу у широкого основания сегмента статора, в котором электроэрозионным способом делают разрезы, при этом крайняя полоса пакета остается неразрезанной, четные и нечетные разрезы выполняют с противоположных сторон, а первый разрез выполняют на расстоянии от вершины острого угла α пакета равном длине широкого основания сегмента статора l1 под углом 180°-α к поверхности пакета, второй разрез выполняют с противоположной стороны предыдущему разрезу на расстоянии от вершины тупого угла пакета равном  под углом α к поверхности пакета, третий разрез на расстоянии

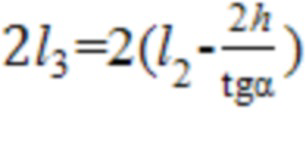

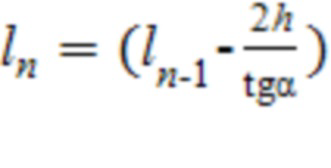

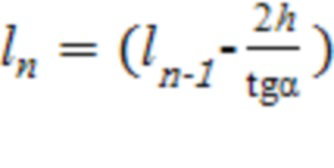

под углом α к поверхности пакета, третий разрез на расстоянии  от первого разреза под углом 180°-α к поверхности пакета, n-й разрез на расстоянии

от первого разреза под углом 180°-α к поверхности пакета, n-й разрез на расстоянии  с противоположной стороны от предыдущего n-1 разреза под углом 180°-α к поверхности пакета, причем расстояние ln равно длине узкого основания сегмента статора, после чего пакет зигзагообразно складывают по линиям разрезов, загибая недорезанную полосу пакета, склеивают в местах соединения, сжимают и закрепляют для образования сегмента статора трапециевидной формы, при этом высоту h пакета и количество его разрезов определяют из равенства площадей сегмента статора и полосы холоднокатанной электротехнической стали, длина которой соответствует ширине холоднокатанной электротехнической стали в рулоне.

с противоположной стороны от предыдущего n-1 разреза под углом 180°-α к поверхности пакета, причем расстояние ln равно длине узкого основания сегмента статора, после чего пакет зигзагообразно складывают по линиям разрезов, загибая недорезанную полосу пакета, склеивают в местах соединения, сжимают и закрепляют для образования сегмента статора трапециевидной формы, при этом высоту h пакета и количество его разрезов определяют из равенства площадей сегмента статора и полосы холоднокатанной электротехнической стали, длина которой соответствует ширине холоднокатанной электротехнической стали в рулоне.

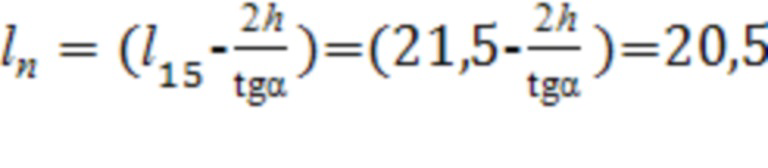

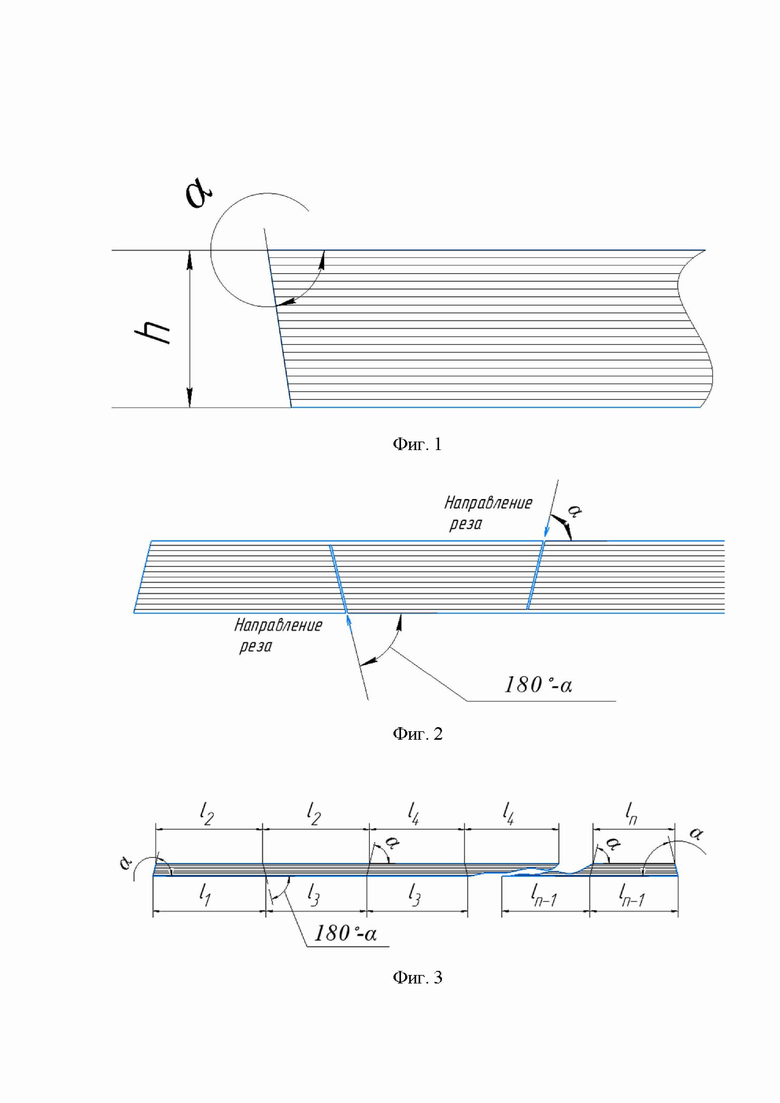

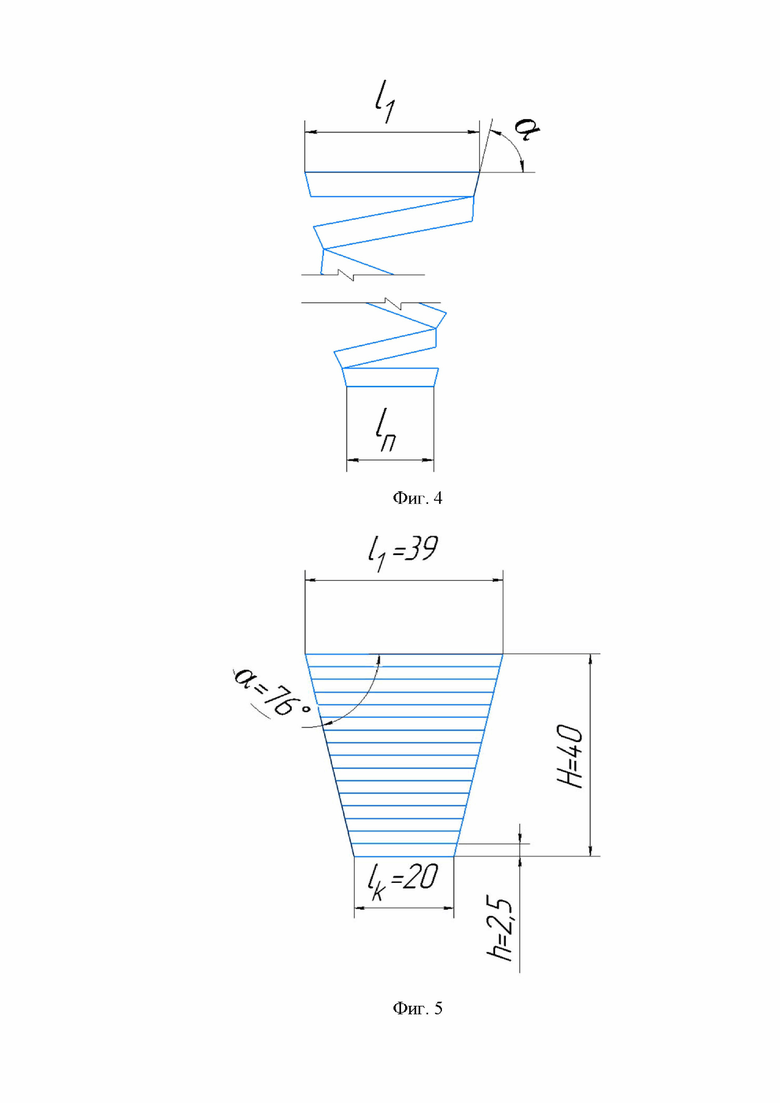

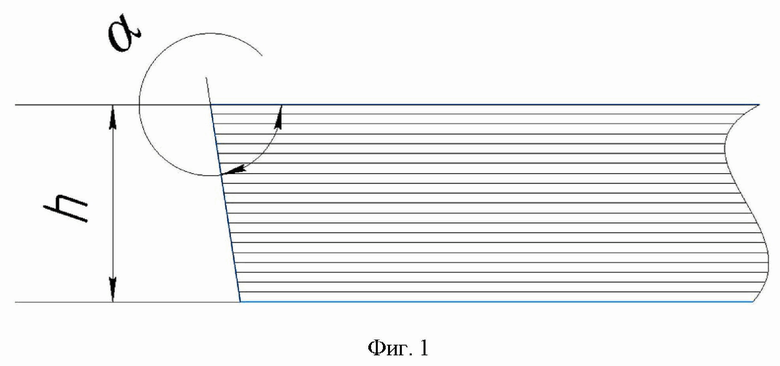

Существо изобретения поясняется чертежами. На фиг. 1 показано смещение под углом α полос пакета статора. На фиг. 2 - направление соседних разрезов пакета статора. На фиг. 3- расположение и направление разрезов пакета статора. На фиг. 4 - зигзагообразный сгиб разрезанных участков пакета статора. На фиг. 5 - пример конкретной реализации способа изготовления сегмента статора электрической машины с аксиальным магнитным потоком.

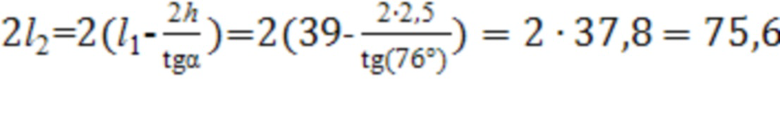

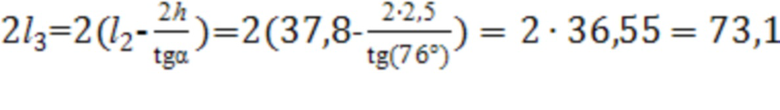

Предлагаемый способ изготовления статора электрической машины с аксиальным магнитным потоком заключается в следующем. Рулонную холоднокатанную электротехническую сталь разрезают на полосы постоянной ширины(на фиг. не показано), склеивают их на оснастке в пакет высотой h, смещая вдоль длинной стороны на угол α (фиг. 1). В склеенном пакете электроэрозионным способом делают разрезы (фиг. 2). Разрезы выполняют не до конца, оставляя крайнюю полосу пакета не разрезанной. Четные и нечетные разрезы выполняют с противоположных сторон.На фиг. 3 показана периодичность разрезов: первый разрез выполняют на расстоянии от вершины острого угла αпакета равном длине широкого основания сегмента статора l1 под углом 180°-α к поверхности пакета. Второй разрез выполняют с противоположной стороны предыдущему разрезу на расстоянии  от вершины тупого угла пакетапод угломαк поверхности пакета. Третий разрез - на расстоянии 2

от вершины тупого угла пакетапод угломαк поверхности пакета. Третий разрез - на расстоянии 2 от первого разреза под углом 180°-α к поверхности пакета. N-ый разрез - на расстоянии

от первого разреза под углом 180°-α к поверхности пакета. N-ый разрез - на расстоянии  с противоположной стороны от предыдущего n-1 разреза под углом 180°-α к поверхности пакета, при этом расстояние ln равно длине узкого основания сегмента статора. Высота h пакета и количество разрезов пакета определяются из равенства площадей сегмента статора и полосы холоднокатанной электротехнической стали, длина которой соответствует ширине холоднокатанной электротехнической стали, используемой для изготовления сегмента.

с противоположной стороны от предыдущего n-1 разреза под углом 180°-α к поверхности пакета, при этом расстояние ln равно длине узкого основания сегмента статора. Высота h пакета и количество разрезов пакета определяются из равенства площадей сегмента статора и полосы холоднокатанной электротехнической стали, длина которой соответствует ширине холоднокатанной электротехнической стали, используемой для изготовления сегмента.

После выполнения необходимого количества разрезов полосу зигзагообразно складывают, склеивают в местах сгиба (фиг. 4), сжимают и закрепляют, образуя сегмент статора трапециевидной формы (фиг. 5).

Пример конкретной реализации способа.

Способ реализуется на примере электрической машины с аксиальным магнитным потоком, для статора которой изготовлен сегмент со следующими размерами: длина широкого основания l1 - 39 мм, длина узкого основания lк- 20 мм, высота H- 40±0,5 мм, угол у широкого основания α -76°, коэффициент заполнения сегмента статора сталью - kc=0,95. Для изготовления сегмента статора нарезаны полосы из рулонной холоднокатанной электротехнической стали 2411, толщиной hл =0,35 мм. Размеры полосы определяются исходя из равенства площадей сегмента статора Sc и полосы холоднокатанной электротехнической стали Sп. Длина полосы равна ширине рулона холоднокатанной электротехнической стали 2411 - b =500 мм. Площадь сегмента статора равна Sc=1180 мм2. Учитывая равенство площадей сегмента статора и полосы холоднокатанной электротехнической стали, а также длину полосы, находим необходимую высоту пакета h=Sc/b=1180/500=2,36 мм. С учетом коэффициента заполнения сегмента статора сталью пакет состоит из h⋅kc/hл=2,36⋅0,95/0,35=6,4 листов. С учетом допусков на толщину материала выбирается целое число в большую сторону, поэтому принимается 7 полос в пакете, таким образом высота пакета составит 2,5 мм. Далее полосы склеивают в оснастке клеем ВК-9 в пакет, смещая вдоль длинной стороны на угол 76°. Склеенный пакет ставят на торециэлектроэрозионным способом делают в нем разрезы, количество которых определяется как H/h-1=40/2,5-1=15.

Разрезы выполняют таким образом, чтобы крайняя полоса пакета оставалась не разрезанной. Нечетные по счету разрезы выполняют с одной стороны пакета, четные разрезы выполняют с противоположной стороны пакета.

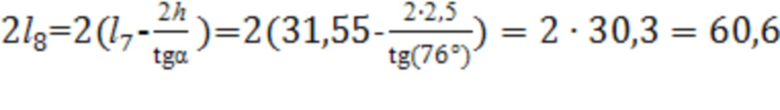

Первый разрез выполняют на расстоянии равном длине широкого основания сегмента статора - 39 мм от вершины острого угла пакета, под углом 180°-α=180°-76°=104° к поверхности пакета.

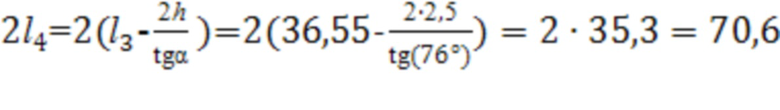

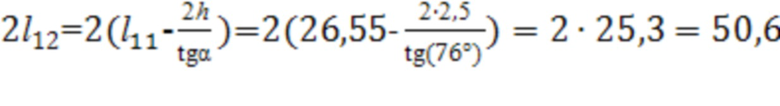

Второй разрез - на расстоянии  мм от вершины тупого угла пакета, под углом α=76° к поверхности пакета.

мм от вершины тупого угла пакета, под углом α=76° к поверхности пакета.

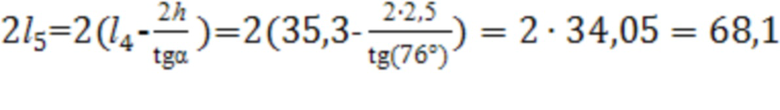

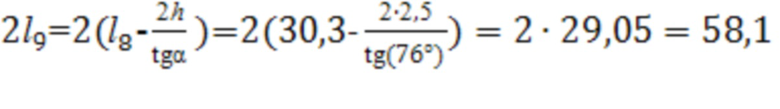

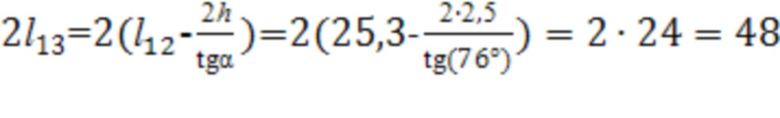

Третий разрез - на расстоянии  мм от предыдущего на этой стороне разреза, под углом 180°-α=180°-76°=104° к поверхности пакета.

мм от предыдущего на этой стороне разреза, под углом 180°-α=180°-76°=104° к поверхности пакета.

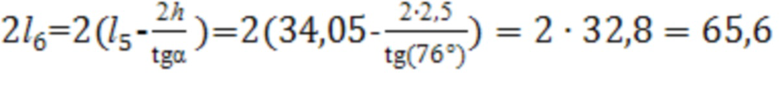

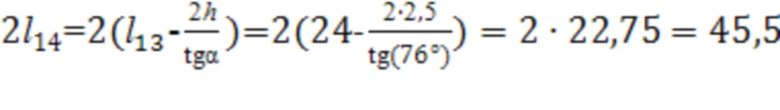

Четвертый разрез - на расстоянии  мм от предыдущего на этой стороне разреза, под углом α=76° к поверхности пакета.

мм от предыдущего на этой стороне разреза, под углом α=76° к поверхности пакета.

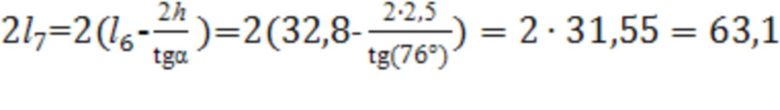

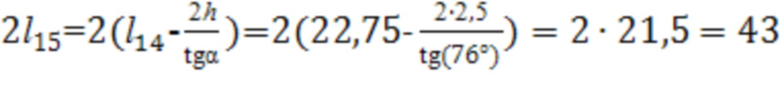

Пятый разрез - на расстоянии  мм от предыдущего на этой стороне разреза, под углом 180°-α=180°-76°=104° к поверхности пакета.

мм от предыдущего на этой стороне разреза, под углом 180°-α=180°-76°=104° к поверхности пакета.

Шестой разрез - на расстоянии  мм от предыдущего на этой стороне разреза, под углом α=76° к поверхности пакета.

мм от предыдущего на этой стороне разреза, под углом α=76° к поверхности пакета.

Седьмой разрез - на расстоянии  мм от предыдущего на этой стороне разреза, под углом 180°-α=180°-76°=104° к поверхности пакета.

мм от предыдущего на этой стороне разреза, под углом 180°-α=180°-76°=104° к поверхности пакета.

Восьмой разрез - на расстоянии  мм от предыдущего на этой стороне разреза, под углом α=76° к поверхности пакета.

мм от предыдущего на этой стороне разреза, под углом α=76° к поверхности пакета.

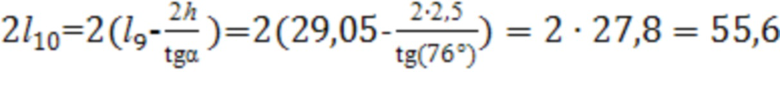

Девятый разрез - на расстоянии  мм от предыдущего на этой стороне разреза, под углом 180°-α=180°-76°=104° к поверхности пакета.

мм от предыдущего на этой стороне разреза, под углом 180°-α=180°-76°=104° к поверхности пакета.

Десятый разрез - на расстоянии  мм от предыдущего на этой стороне разреза, под углом α=76° поверхности пакета.

мм от предыдущего на этой стороне разреза, под углом α=76° поверхности пакета.

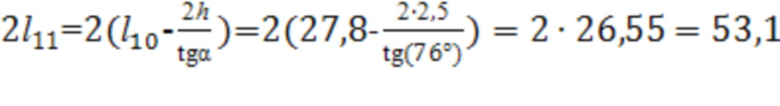

Одиннадцатый разрез - на расстоянии  мм от предыдущего на этой стороне разреза, под углом 180°-α=180°-76°=104° к поверхности пакета.

мм от предыдущего на этой стороне разреза, под углом 180°-α=180°-76°=104° к поверхности пакета.

Двенадцатый разрез - на расстоянии  мм от предыдущего на этой стороне разреза, под углом α=76° поверхности пакета.

мм от предыдущего на этой стороне разреза, под углом α=76° поверхности пакета.

Тринадцатый разрез - на расстоянии  мм от предыдущего на этой стороне разреза, под углом 180°-α=180°-76°=104° к поверхности пакета.

мм от предыдущего на этой стороне разреза, под углом 180°-α=180°-76°=104° к поверхности пакета.

Четырнадцатый разрез - на расстоянии  мм от предыдущего на этой стороне разреза, под углом α=76° поверхности пакета.

мм от предыдущего на этой стороне разреза, под углом α=76° поверхности пакета.

Пятнадцатый разрез - на расстоянии  мм от предыдущего на этой стороне разреза, под углом 180°-α=180°-76°=104° к поверхности пакета.

мм от предыдущего на этой стороне разреза, под углом 180°-α=180°-76°=104° к поверхности пакета.

При этом, длина оставшегося участка пакета статора составляет  , что с учетом допуска на размер соответствует длине меньшего основания сегмента статора lк.

, что с учетом допуска на размер соответствует длине меньшего основания сегмента статора lк.

После выполнения разрезов полосу зигзагообразно складывают, при этом склеивая клеем ВК-9 в местах сгиба (фиг. 4), сжимают и закрепляют образуя сегмент статора трапециевидной формы (фиг. 5).

Применение предлагаемого способа изготовления сегмента статора электрической машины с аксиальным магнитным потоком исключает отходы применяемой электротехнической стали и позволяет повысить технологичность изготовления за счет повышения коэффициента использования материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления аксиальных магнитопроводов | 2018 |

|

RU2689249C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ АКСИАЛЬНЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2006 |

|

RU2316877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ АКСИАЛЬНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2011 |

|

RU2475924C1 |

| Способ изготовления магнитопроводов аксиальных электрических машин | 2016 |

|

RU2650104C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ АКСИАЛЬНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2014 |

|

RU2567868C1 |

| ПЛОСКАЯ МНОГОФАЗНАЯ МАГНИТНАЯ СИСТЕМА | 2010 |

|

RU2444801C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА-РОТОРА АКСИАЛЬНЫХ ЦЕНТРОБЕЖНЫХ ДВИГАТЕЛЕЙ-НАСОСОВ | 2014 |

|

RU2550087C1 |

| Асинхронный двигатель и способ его изготовления | 1984 |

|

SU1356121A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА МАГНИТНОЙ СИСТЕМЫ ТРАНСФОРМАТОРА ИЛИ РЕАКТОРА | 2015 |

|

RU2585008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕКСТУРОВАННОЙ РЕБРОВОЙ ХОЛОДНОКАТАНОЙ ЖЕЛЕЗОКРЕМНИСТОЙ ТРАНСФОРМАТОРНОЙ СТАЛИ | 1997 |

|

RU2121515C1 |

Изобретение относится к технологии изготовления магнитопроводов и может быть использовано при разработке электрических машин с аксиальным магнитным потоком. Технический результат – повышение коэффициента использования материала. Способ изготовления статора электрической машины с аксиальным магнитным потоком включает изготовление отдельных сегментов разрезанием рулонной холоднокатаной электротехнической стали на полосы и сборку сегментов. Полосы постоянной ширины склеивают при помощи оснастки в пакет высотой h со смещением вдоль длинной стороны на угол α, равный углу у широкого основания сегмента статора, в котором электроэрозионным способом делают разрезы. Крайняя полоса пакета остается неразрезанной, четные и нечетные разрезы выполняют с противоположных сторон на заданном расстоянии. Затем пакет зигзагообразно складывают по линиям разрезов, загибая недорезанную полосу пакета, склеивают в местах соединения, сжимают и закрепляют для образования сегмента статора трапециевидной формы. Высоту h пакета и количество его разрезов определяют из равенства площадей сегмента статора и полосы холоднокатаной электротехнической стали, длина которой соответствует ширине холоднокатаной электротехнической стали в рулоне. 5 ил.

Способ изготовления статора электрической машины с аксиальным магнитным потоком, включающий изготовление отдельных сегментов разрезанием рулонной холоднокатаной электротехнической стали на полосы, сборку сегментов, отличающийся тем, что полосы постоянной ширины склеивают при помощи оснастки в пакет высотой h со смещением вдоль длинной стороны на угол α, равный углу у широкого основания сегмента статора, в котором электроэрозионным способом делают разрезы, при этом крайняя полоса пакета остается неразрезанной, четные и нечетные разрезы выполняют с противоположных сторон, а первый разрез выполняют на расстоянии от вершины острого угла α пакета, равном длине широкого основания сегмента статора l1 под углом 180°-α к поверхности пакета, второй разрез выполняют с противоположной стороны предыдущему разрезу на расстоянии от вершины тупого угла пакета, равном  , под углом α к поверхности пакета, третий разрез на расстоянии

, под углом α к поверхности пакета, третий разрез на расстоянии  от первого разреза под углом 180°-α к поверхности пакета, n-й разрез на расстоянии

от первого разреза под углом 180°-α к поверхности пакета, n-й разрез на расстоянии  с противоположной стороны от предыдущего n-1 разреза под углом 180°-α к поверхности пакета, причем расстояние ln равно длине узкого основания сегмента статора, после чего пакет зигзагообразно складывают по линиям разрезов, загибая недорезанную полосу пакета, склеивают в местах соединения, сжимают и закрепляют для образования сегмента статора трапециевидной формы, при этом высоту h пакета и количество его разрезов определяют из равенства площадей сегмента статора и полосы холоднокатаной электротехнической стали, длина которой соответствует ширине холоднокатаной электротехнической стали в рулоне.

с противоположной стороны от предыдущего n-1 разреза под углом 180°-α к поверхности пакета, причем расстояние ln равно длине узкого основания сегмента статора, после чего пакет зигзагообразно складывают по линиям разрезов, загибая недорезанную полосу пакета, склеивают в местах соединения, сжимают и закрепляют для образования сегмента статора трапециевидной формы, при этом высоту h пакета и количество его разрезов определяют из равенства площадей сегмента статора и полосы холоднокатаной электротехнической стали, длина которой соответствует ширине холоднокатаной электротехнической стали в рулоне.

| Способ изготовления аксиальных магнитопроводов | 2018 |

|

RU2689249C1 |

| Способ изготовления магнитопроводов аксиальных электрических машин | 2016 |

|

RU2650104C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ТОРЦОВЫХ МАГНИТОПРОВОДОВ | 1994 |

|

RU2074480C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ АКСИАЛЬНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2011 |

|

RU2475924C1 |

| CN 103066768 A, 24.04.2013. | |||

Авторы

Даты

2023-12-20—Публикация

2023-06-29—Подача