Изобретение относится к технологии изготовления электрических машин и может быть использовано в электротехнической промышленности при изготовлении пакетов статора и ротора для аксиальных асинхронных и синхронных электродвигателей, а также пакетов якоря аксиальных электродвигателей постоянного тока.

Известен способ изготовления магнитопроводов широко распространенных асинхронных, синхронных и постоянного тока электродвигателей обычного радиального исполнения, т.е. таких электродвигателей, в которых воздушный зазор направлен (измеряется) в радиальном направлении. Этот способ основан на разрезании листовой горячекатаной или рулонной холоднокатаной электротехнической стали на полосы расчетных размеров с последующей штамповкой из них листов с пазами расчетных размеров будущих пакетов статора (ротора) машин переменного тока или якоря (в случае машин постоянного тока). Затем полученные листы стали подвергают отжигу в специальных муфельных печах с целью снятия остаточных деформаций, ухудшающих магнитные свойства стали. При отжиге вся поверхность листов покрывается оксидной пленкой, обеспечивающей точную и в то же время надежную изоляцию, столь необходимую для формирования стальных пакетов с уменьшенными магнитными потерями (потерями в стали магнитопровода) [Технология производства электрических машин. / М.В.Антонов - М., Энергоатомиздат, 1993 г., стр.195-225] - [1].

Однако такой способ имеет ряд недостатков, а именно: сложная технология изготовления, связанная с необходимостью штамповки каждого отдельно взятого листа магнитопроводов статора или ротора (якоря); высокая стоимость двигателя из-за большого расхода электротехнической стали, связанного с большим процентом отхода стали при штамповке листов круглой конфигурации. В зависимости от размеров этих листов, а по существу, мощности изготавливаемого двигателя процент отхода достигает до 50% и выше.

Прототипом [2] данного изобретения является общеизвестная и широко распространенная технология изготовления магнитопроводов аксиальной конструкции двигателя, согласно которой рулон, например холоднокатаной электротехнической стали, разрезается на ленты (полосы) расчетной ширины, которые, в свою очередь, наматываются на внутреннее стальное кольцо изготавливаемого пакета (статора или ротора, или якоря), набирая тем самым нужный внешний диаметр с последующей напрессовкой внешнего стального кольца, формирующего нужный ферромагнитный пакет статора, ротора (или якоря). Для окончательного завершения технологического цикла изготовления пакетов этих ферромагнитных пакетов постоянного тока в них выфрезеровываются радиальные пазы расчетных размеров, например, с помощью фрезерного станка. [Паластин Л.М. Электрические машины автономных источников питания, М., Энергия, 1972, §7-4, с.122-131].

Недостатком такой технологии является сложность и дороговизна изготовления; малая производительность. Помимо этого, при механической обработке (фрезеровании) пакетов статора и ротора в электротехнической стали существенно ухудшаются магнитные свойства из-за проявления явления наклепа и, кроме того, появляющиеся при фрезеровании пазов магнитопроводов заусенцы замыкают между собой практически всю навитую на внутреннее кольцо электротехническую сталь. Оба эти фактора существенно ухудшают магнитные характеристики электротехнической стали, а следовательно, и характеристики изготавливаемых электродвигателей.

Технической задачей изобретения является уменьшение массогабаритных и стоимостных показателей при одновременном повышении и энергетического показателя η cosϕ аксиальных электродвигателей постоянного и переменного тока за счет обеспечения безотходной технологии, не считая неизбежных потерь стали на вырубку пазов.

Поставленная задача достигается тем, что в способе изготовления магнитопроводов аксиальных электродвигателей, заключающемся в том, что рулонную холоднокатаную электротехническую сталь разрезают на полосы расчетной ширины и количества, которые наматывают на внутренние стальные кольца пакетов статора, ротора или якоря, набирая тем самым нужные внешние диаметры с последующей напрессовкой внешних стальных колец, формирующих нужные ферромагнитные пакеты, рулонную холоднокатаную электротехническую сталь разрезают одновременно на расчетное количество полос в движении протяжкой, вырубку пазов и отжиг осуществляют до сборки, затем наматывают каждую полосу на свое внутреннее ферромагнитное кольцо расчетного диаметра с последующей напрессовкой соответствующего количества наружных ферромагнитных колец соответствующих диаметров на стальной пакет расчетного наружного диаметра.

При этом весь технологический процесс, начиная от разрезания рулонной холоднокатаной электротехнической стали в движении (протяжкой) на расчетное количества полос, вырубки пазов на каждой из них и их отжиг, с последующим изготовлением расчетного количества готовых магнитопроводов одновременно, выполняется поточным методом, существенно повышая производительность труда за счет параллельного изготовления нескольких магнитопроводов одновременно, а также по безотходной технологии, если не считать неизбежные потери стали при вырубке пазов. Отжиг стальных полос стали непосредственно после штамповки паза, а не готового пакета в целом, существенно улучшает (восстанавливает после вырубки пазов) магнитные свойства стали и обеспечивает надежную изоляцию между слоями электротехнической стали в пакете, что уменьшает потери в стали двигателя.

Безотходность технологии предусматривает также и использование неизбежно остающейся в виде отхода сколь-угодно узкой крайней (последней) полосы стали по ширине рулона для одновременного (параллельного) изготовления пакетов магнитопроводов предельно малых размеров, а соответственно и продольно малой мощности изготавливаемого двигателя.

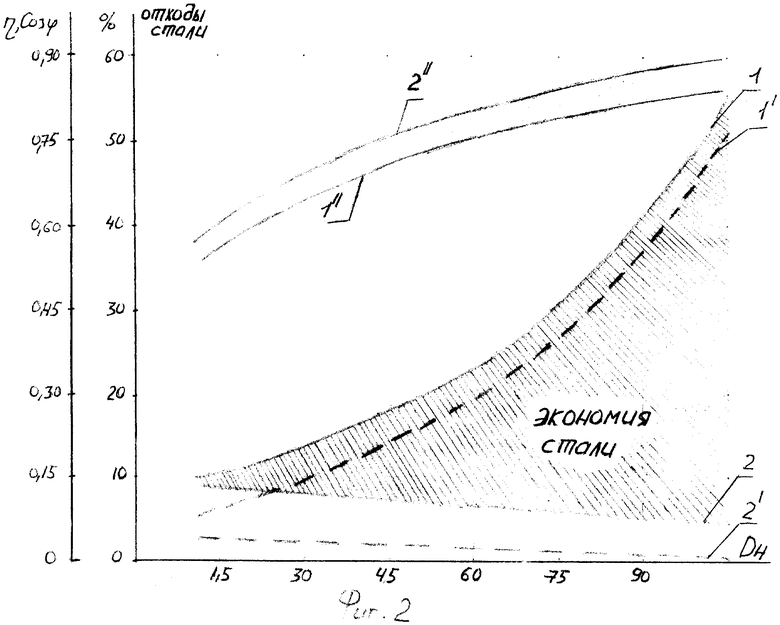

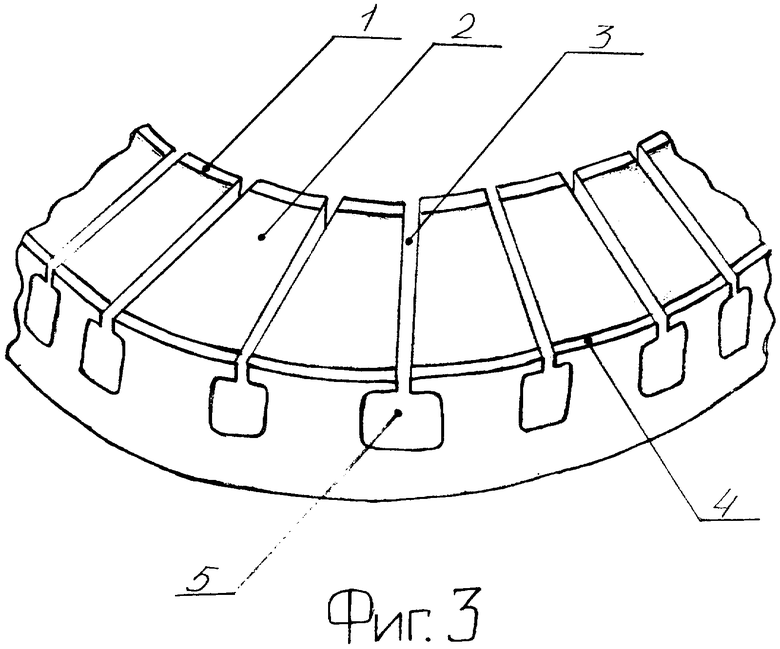

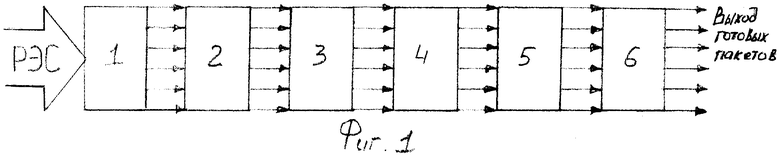

На фиг.1 представлена структурная схема, поясняющая способ изготовления магнитопроводов аксиальных электродвигателей. На фиг.2 - сравнительные зависимости отходов стали (в процентах) и энергетические показатели этих двигателей (η cosϕ) при классической технологии изготовления в диапазоне мощностей (0,3÷100) кВт и тех же мощностей по предлагаемому в данном изобретении способу. На фиг.3 приведен фрагмент магнитопровода аксиального электродвигателя, изготовленного по предлагаемому способу.

На фиг.1 обозначено: РЭС - рулонная (холоднокатаная) электротехническая сталь соответствующей марки, предназначенная для изготовления из нее магнитопроводов электродвигателей; 1 - многоходовые (в представленном виде шестиходовые) ножницы, предназначенные для разрезания стали на расчетные количество и размеры полос; 2 - долбежные пальцы, служащие для изготовления пазов расчетных размеров; 3 - узел отжига полос стали с целью снятия остаточных деформаций, ухудшающие магнитные свойства стали, а также для обеспечения изолирующей оксидной пленки вдоль всей поверхности всех полос; 4 - узел сочленения полос стали с внутренним кольцом; 5 - узел намотки полос на внутреннее кольцо; 6 - напрессовка наружного кольца.

На фиг.2 представлены расчетные зависимости отходов стали (в процентах) от величины наружного диаметра пакета - Dн для классической технологии (кривая 1) и описанной выше (кривая 2). Заштрихованная площадь между этими кривыми на фиг.2 показывает экономию электротехнической стали при изготовлении аксиальных электродвигателей в сравнении с широко распространенными двигателями классической (радиальной) конструкции. Из кривых следует, что с ростом наружного диаметра пакета существенно близко к квадратичной зависимости растет расход электротехнической стали при изготовлении по классической (радиальной) конструкции и почти не изменяется, даже имеет тенденцию к снижению, относительно (в процентах) расход стали при изготовлении пакетов аксиальной конструкции. Если в обоих вариантах исключить неизбежные при изготовлении пакетов статора и ротора отходы электротехнической стали на вырубку их пазов, то становится очевидным, что потери стали в магнитопроводах аксиальной конструкции будут почти полностью отсутствовать (кривая 2′), в то время как при изготовлении традиционных пакетов статора и ротора радиальных машин уменьшатся только на величину этих потерь, как показано кривой 1′, составляющих обычно для машин средней мощности не более (5-10)%. Остальные (весьма значительные потери) сохраняются полностью, что означает неэкономичность традиционной технологии производства магнитопроводов электрических машин. В то же время из фиг.2 следует, что энергетический показатель η cosϕ на всем протяжении рассматриваемого диапазона наружного диаметра Dн, а по существу, мощности двигателя, заметно выше в двигателях, изготовленных по предлагаемому способу (кривая 2′′), чем по традиционной технологии (кривая 1′′). При этом разница между ними несколько возрастает при увеличении мощности двигателя.

Фрагмент магнитопровода аксиального электродвигателя, приведенный на фиг.3, демонстрирует его общий вид с изображением внутреннего кольца 1, шихтованного пакета 2, прорезей паза 3, наружного кольца 4 и формы паза 5, откуда следует рациональность и преемственность подобной формы магнитопровода.

Способ изготовления магнитопроводов аксиальных двигателей реализуется следующим образом.

Рулонная холоднокатаная электротехническая сталь (РЭС) требуемой марки подается на многоходовые ножницы 1, где происходит разрезание ее на полосы расчетных размеров. Затем в узле 2 долбежные пальцы требуемых геометрических размеров выбивают на каждой из полос пазы изготовляемого статора (ротора или якоря), после чего в узле 3 каждая из полос (теперь уже с пазами) отжигается в специальной камере при температуре 900-950°С; в узле 4 происходит сочленение каждой полосы стали со своим внутренним ферромагнитным кольцом (поз.1 на фиг.3), например, сваркой, после чего в узле 5 набираются (накручиваются) на эти кольца пакеты нужного (расчетного) наружного диаметра, на которые затем в узле 6 напрессовываются наружные кольца (поз.4 фиг.3) из ферромагнитного материала нужного (расчетного) диаметра. На выходе получается расчетное количество готовых пакетов статора (ротора или якоря машин постоянного тока), которые затем поступают на обмоточный участок (цех) для укладки соответствующей обмотки.

Внедрение в производство данного способа изготовления магнитопроводов различных электрических машин посильно любому, сколь-угодно малому предприятию, выпускающему различные электрические машины обычной конструкции (радиальной или аксиальной, поштучно, т.е. не по поточной линии), этот способа позволяет экономить электротехническую сталь на (30-50)% за счет полного исключения отходов (не считая вырубку пазов, неизбежную для любой технологии изготовления), т.е. обеспечить безотходность технологии, увеличить производительность труда до двух и более раз, а также повысить энергетический показатель машин η cosϕ за счет повышения качества отжига стали еще до пакетирования, т.е. отжига отдельной полосы. Все это вместе взятое позволяет существенно уменьшить массогабаритные и стоимостные показатели электрических машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ АКСИАЛЬНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2011 |

|

RU2475924C1 |

| Способ изготовления аксиальных магнитопроводов | 2018 |

|

RU2689249C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ АКСИАЛЬНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2014 |

|

RU2567868C1 |

| Способ изготовления магнитопроводов аксиальных электрических машин | 2016 |

|

RU2650104C2 |

| Способ изготовления статора электрической машины с аксиальным магнитным потоком | 2023 |

|

RU2809983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА-РОТОРА АКСИАЛЬНЫХ ЦЕНТРОБЕЖНЫХ ДВИГАТЕЛЕЙ-НАСОСОВ | 2014 |

|

RU2550087C1 |

| Статор электродвигателя переменного тока | 1989 |

|

SU1746471A1 |

| БЕСПАЗОВЫЙ ЦИЛИНДРИЧЕСКИЙ СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2206168C2 |

| САМОТОРМОЗЯЩИЙСЯ АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ СО СДВОЕННЫМ КОРОТКОЗАМКНУТЫМ РОТОРОМ | 2015 |

|

RU2602242C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

Изобретение относится к области электротехники, в частности к технологии изготовления электрических машин, и может быть использовано в электротехнической промышленности при изготовлении пакетов статора и ротора для аксиальных асинхронных и синхронных электродвигателей, а также пакетов якоря аксиальных электродвигателей постоянного тока. Технической результат, достигаемый настоящим изобретением, уменьшение массогабаритных и стоимостных показателей при одновременном повышении и энергетического показателя η cosϕ аксиальных электродвигателей постоянного и переменного тока за счет обеспечения безотходной технологии, не считая неизбежных потерь стали на вырубку пазов. Сущность изобретения состоит в следующем. В способе изготовления магнитопроводов аксиальных электродвигателей, заключающемся в том, что рулонную холоднокатаную электротехническую сталь разрезают на полосы расчетной ширины и количества, которые наматывают на внутренние стальные кольца пакетов статора, ротора или якоря, набирая тем самым нужные внешние диаметры с последующей напрессовкой внешних стальных колец, формирующих нужные ферромагнитные пакеты, рулонную холоднокатаную электротехническую сталь разрезают одновременно на расчетное количество полос в движении протяжкой, вырубку пазов и отжиг осуществляют до сборки, затем наматывают каждую полосу на свое внутреннее ферромагнитное кольцо расчетного диаметра с последующей напрессовкой соответствующего количества наружных ферромагнитных колец соответствующих диаметров на стальной пакет расчетного наружного диаметра. 3 ил.

Способ изготовления магнитопроводов аксиальных электродвигателей, заключающийся в том, что рулонную холоднокатанную электротехническую сталь разрезают на полосы расчетной ширины и количества, которые наматывают на внутренние стальные кольца пакетов статора, ротора или якоря, набирая нужные внешние диаметры с последующей напрессовкой внешних стальных колец, формирующих нужные ферромагнитные пакеты, отличающийся тем, что рулонную холоднокатанную электротехническую сталь разрезают одновременно на расчетное количество полос в движении протяжкой, вырубку пазов и отжиг осуществляют до сборки, затем наматывают каждую полосу на свое внутреннее ферромагнитное кольцо расчетного диаметра с последующей напрессовкой соответствующего количества наружных ферромагнитных колец соответствующих диаметров на стальной пакет расчетного наружного диаметра.

| ПАЛАСТИН Л.М | |||

| Электрические машины автономных источников питания | |||

| - М.: Энергия, 1972, с.122-131 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ТОРЦОВЫХ МАГНИТОПРОВОДОВ | 1994 |

|

RU2074480C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕРДЕЧНИКА МАГНИТОПРОВОДА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (ВАРИАНТЫ) | 2000 |

|

RU2171534C1 |

| Способ изготовления магнитопроводов электрических машин | 1975 |

|

SU612558A1 |

| Способ изготовления магнитопровода электрической машины | 1974 |

|

SU637029A1 |

| Способ изготовления витого магнитопровода электрической машины | 1989 |

|

SU1742946A1 |

| СПОСОБ ИЗМЕРЕНИЯ НАПРЯЖЕННОСТИ ФИЗИЧЕСКИХ ПОЛЕЙ | 1996 |

|

RU2109301C1 |

| US 4116033 А, 28.09.1978 | |||

| АНТОНОВ М.В | |||

| Технология производства электрических машин | |||

| - М.: Энергоатомиздат, 1993, с.195-225. | |||

Авторы

Даты

2008-02-10—Публикация

2006-07-10—Подача