Настоящее изобретение относится к лопасти ветряной турбины.

Существует увеличивающаяся тенденция на все более и более длинные лопасти ветряных турбин. Это привело к недавней разработке, в соответствии с которой каждая лопасть состоит из множества секций, соединенных торец к торцу для формирования завершенной лопасти. Соединение между этими смежными секциями является критически важным для функционирования лопасти.

Такие лопасти ветряных турбин, как правило, содержат аэродинамический обтекатель, поддерживаемый продольно проходящим лонжероном. В любой лопасти, состоящей из множества секций, как указано выше, соединение между смежными секциями лонжерона является критически важным, так как именно через него передается большая часть нагрузки.

Публикация заявки на патент США 2008/0069699 раскрывает лопасть ветряной турбины, которая содержит две секции, соединенные последовательно. В области, смежной с соединением, лонжерон снабжен увеличенной частью, которая имеет множество зубцов, зацепляющихся с соответствующими зубцами на смежной секции лонжерона. Поверхностная оболочка также может снабжаться усиливающими полосами, которые похожим образом обеспечены зацепляющимися между собой зубцами и промежуточными средствами соединения различных конструкций.

Публикация WO 2009/034291 раскрывает соединения между смежными полками лонжерона, в которых ширина полки лонжерона сужается рядом с соединениями. Сужающиеся поверхности затем соединяются вместе, и дополнительные опоры обеспечиваются между стенками, работающими на срез, чтобы усилить соединение.

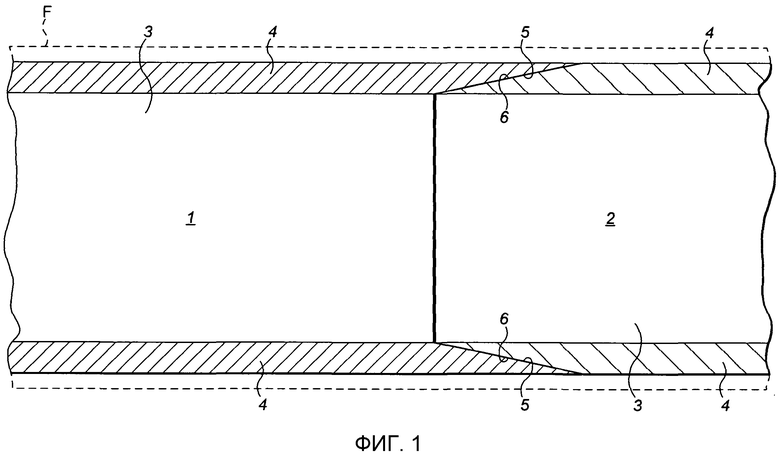

Другой пример соединения смежных секций лонжерона раскрыт в публикации заявки на патент США 2009/0162208. Соединение между участками лонжерона, раскрытое в этом документе, показано на фиг.1.

Лонжерон содержит первый участок 1 лонжерона и второй участок 2 лонжерона. Каждый участок лонжерона состоит из стенки 3, работающей на срез, с полкой 4 на каждой стороне. На первом участке 1 лонжерона стенка 3, работающая на срез, не доходит до конца полок лонжерона. Каждая из полок лонжерона содержит суженный конец с наклонной направленной внутрь суженной нижней поверхностью.

Для второго участка 2 лонжерона стенка, работающая на срез, и полки лонжерона примыкают друг к другу. В данном случае, внешние поверхности полок лонжерона сужаются внутрь, чтобы обеспечить суженную поверхность 6, дополняющую соответствующую суженную поверхность 5 на первой полке 1 лонжерона. Две полки лонжерона затем соединяются вместе между смежными суженными поверхностями 5, 6, чтобы сформировать завершенный лонжерон. Посредством сужения глубины полок лонжерона, а не ширины, как в публикации WO 2009/034291, поверхность соединения значительно увеличивается, тем самым увеличивая силу соединения.

Однако эта конструкция имеет несколько недостатков. Во-первых, как очевидно из фиг.1, на первом участке 1 лонжерона полки лонжерона выступают за края стенки, работающей на срез, и являются очень длинными, тонкими компонентами, которые не поддерживаются в этой точке стенкой 3, работающей на срез. Эти части полки лонжерона могут проходить на несколько метров и могут легко повреждаться во время перевозки и сборки.

Во-вторых, сами по себе два участка лонжерона являются длинными компонентами, проходящими до 50 метров (но более типично составляют 20-30 метров). На практике очень сложно обеспечить стабильную поддержку для двух участков, когда клейкое вещество наносится на наклонные поверхности, а затем перемещать один участок относительно другого до правильного выравнивания и затем удерживать их в положении, пока процесс ламинирования не завершится и смола не вулканизируется.

Наконец, так как направление, в котором проходят наклонные поверхности 5, 6, близко к направлению, в котором два компонента соединяются вместе, ввиду мелкости сужения, это может вызвать проблемы с клейким веществом во время сборки. В частности, любое смещение во время сборки может соскоблить клейкое вещество с поверхностей 5, 6, особенно на переднем крае полок 4 лонжерона второго участка лонжерона, что приводит к пустотам в линии связи, которые вызывают проблемы для надежности соединения и в конечном счете разрыв соединения. Затем лонжерон охватывается аэродинамическим обтекателем F для завершения лопасти.

Настоящее изобретение направлено на обеспечение улучшения указанного соединения.

Согласно первому аспекту настоящего изобретения, создана лопасть ветряной турбины, содержащая аэродинамический обтекатель, поддерживаемый вдоль по меньшей мере части своей осевой длины лонжероном, содержащим по меньшей мере два участка, соединенных торец к торцу на границе контакта и содержащих, каждый, стенку, работающую на срез, с полкой лонжерона на каждой стороне, при этом внешняя поверхность каждой полки лонжерона сужается внутрь по направлению к границе контакта для уменьшения ее глубины по направлению к границе контакта, создавая углубление с каждой стороны границы контакта, сформированное суженными поверхностями смежных полок лонжерона, и соответствующую соединительную деталь, имеющую размер, подходящий для размещения в каждом углублении, и закрепленную на суженных поверхностях смежных полок лонжерона для формирования двойного соединения внапуск.

Таким образом, настоящее изобретение имеет множество преимуществ по сравнению с соединением предшествующего уровня техники.

В частности, ни один из участков лонжерона не содержит выступающих полок лонжерона, которые легко повреждаются во время транспортировки. Во-вторых, два участка лонжерона или две полки лонжерона могут быть выровнены относительно друг друга в своем конечном положении перед установкой соединительной детали. Это упрощает процесс сборки и повышает соединения. Соединительная деталь является небольшим компонентом, которым легко манипулировать. Она устанавливается на место в направлении, которое близко к ортогональному направлению, в котором проходят суженные поверхности. Следовательно, любое соскабливание между смежными суженными поверхностями, вызванное небольшим смещением компонентов, является намного менее вероятным. Даже если оно произойдет, ориентация поверхностей означает, что касание, которое имеет место, будет иметь значительно уменьшенный эффект. Это значительно увеличивает надежность соединения.

Похожие конфигурации соединения раскрыты в публикации WO 2009/077192 для соединения твердых блоков дерева, и в патенте Франции 2710871 в приложениях сооружения кораблей.

Европейский патент 2186622 раскрывает соединение для крыльев самолета. Оно использует стыковое соединение с накладками во всех частях секции балки, а именно в стенках и полках. Методики, описанные в этом патенте, подходят только для дорогостоящих приложений, таких как строительство самолета. Процесс сборки требует сложного сборочного завода, для которого необходимо сложное устройство вакуумного мешка и соответствующая система нагревания и охлаждения. Такой завод совсем не подходит для производства лопасти ветряной турбины, где участки лопасти часто необходимо собирать в местоположении, близком к области, в которой должна быть возведена ветряная турбина. Даже если сборка происходит на заводском оборудовании, сборочный завод, показанный в указанном патенте, просто не позволителен при изготовлении ветряных турбин.

Предпочтительно, край каждой стенки, работающей на срез, в значительной степени перпендикулярен (при обзоре в поперечном сечении в осевой плоскости, проходящей параллельно полкам лонжерона) осевому направлению для поддержания краев стенок, работающих на срез, друг другом. Также предпочтительно, чтобы между стенками, работающими на срез, не было двойного соединения внапуск. Это обеспечивает упрощенную, и в то же время устойчивую конструкцию, в которой соединительные детали ограничены только полками лонжерона, а стенки поддерживают друг друга.

Соединительная деталь может фиксироваться на месте посредством связывания. В данном случае соединительная деталь предоставляется в виде единой детали. Она предпочтительно является предварительно отвержденной деталью. По причинам, упомянутым выше, простота установки соединительной детали и направление движения не будут чрезмерно возмущать клейкое вещество в соединении.

В качестве альтернативы, соединительная деталь может формироваться на месте проведения работ в виде множества слоев. В этом случае, ламинированная соединительная деталь может формироваться в очень контролируемом и доступном местоположении. Это гарантирует хорошую подготовку поверхности и большее количество слоистого материала и, тем самым, значительное увеличение надежности соединения.

Другое преимущество, предоставляемое настоящим изобретением, состоит в универсальности его сборки различными способами в зависимости от того, требуется ли сборка в полевых условиях, так как транспортные проблемы означают, что лонжерон во всю длину нельзя транспортировать к местоположению ветряной турбины, или сборка происходит на заводе. Для сборки в полевых условиях отдельные участки лонжерона, содержащие свои собственные полки и по меньшей мере одну стенку, работающую на срез, собираются и транспортируются в место сборки в полевых условиях. Участки затем соединяются вместе торцом к торцу.

Предпочтительно, поддерживающий элемент принимает и выравнивает стенки, работающие на срез, относительно друг друга. Этот поддерживающий элемент может являться отдельным компонентом или он может иметь форму одного или более выступов, которые являются частью одной или обеих стенок, работающих на срез. Если поддерживающий элемент является отдельным компонентом, стенки, работающие на срез, продолжают поддерживать друг друга, хотя и через поддерживающий элемент.

Предпочтительно, однако, чтобы участки лонжерона соединялись друг с другом посредством своих стенок, работающих на срез. Такое соединение между стенками, работающими на срез, может быть механическим соединением и/или соединением клейким веществом, которое может наноситься через опору и может являться временным и/или постоянным. В первую очередь соединение должно быть достаточным для удержания двух участков рядом друг с другом, пока формируется соединение между полками лонжерона и соединительной деталью. Это соединение также формирует соединение, работающее на срез, поперек двух участков лонжерона. Это предоставляет простой способ расположения и соединения участков для сборки «в полевых условиях».

Для заводской сборки может использоваться другой подход, при котором полки лонжерона в полную длину сначала собираются перед прикреплением к каждой стенке, работающей на срез. В этом случае, согласно второму аспекту настоящего изобретения, предпочтительно создан способ изготовления лопасти согласно первому аспекту настоящего изобретения, содержащему этапы вставки полок лонжерона смежных участков в U-образный канал с их суженными поверхностями, расположенными наверху, и установки соединительной детали на суженные поверхности на смежных полках лонжерона.

Дополнительные полки лонжерона могут добавляться, если необходимо, с добавлением соединительных деталей для завершения полки лонжерона по всей длине.

Вторая полка лонжерона затем формируется таким же образом, и две полки лонжерона соединяются по меньшей мере с одной стенкой, работающей на срез для формирования первой балки лонжерона.

Первая балка лонжерона может затем соединяться торцом к торцу со второй балкой лонжерона, сформированной таким же образом. Три или более балки могут быть соединены таким образом.

Данный способ является очень универсальным и в то же время основанным относительно небольшим количеством компонентов и сборочных оправок. Полки лонжерона имеют одинаковую внешнюю форму и размер, чтобы собираться в одинаковом U-образном канале. Он может, при необходимости, являться каналом, в котором полки лонжерона изначально формируются, тем самым дополнительно уменьшая необходимое оборудование. Однако процесс остается универсальным в том смысле, что глубина стенки может изменяться, чтобы создавать балки различных высот или даже создавать балки с высотами, которые изменяются вдоль их длины. Также, посредством смещения первой и второй балок лонжерона, когда они соединяются торцом к торцу, виртуальное «закручивание» может быть встроено в балку. Таким образом, из очень небольшого набора составных частей и очень простого оборудования могут производиться сложные формы балок.

Участки лонжерона могут являться секциями любой балки, содержащими стенку, работающую на срез, с полкой лонжерона на каждой стороне, такой как двутавровая балка, C-образная балка или балка коробчатого сечения. Изобретение также применимо к участкам лонжерона, изготовленным из двух или более секций балок, соединенных торцом к торцу.

Вариант лонжерона для лопасти ветряной будет описан ниже со ссылкой на сопроводительные чертежи, на которых изображено следующее:

Фиг.1 - поперечное сечение через две полки лонжерона в соответствии с предшествующим уровнем техники;

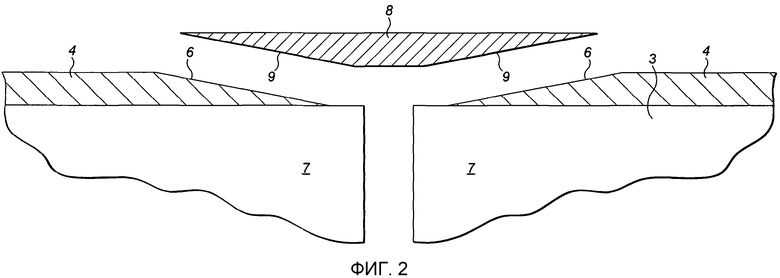

Фиг.2 - поперечное сечение через верхнюю часть двух участков полки лонжерона и соединительную деталь настоящего изобретения перед сборкой;

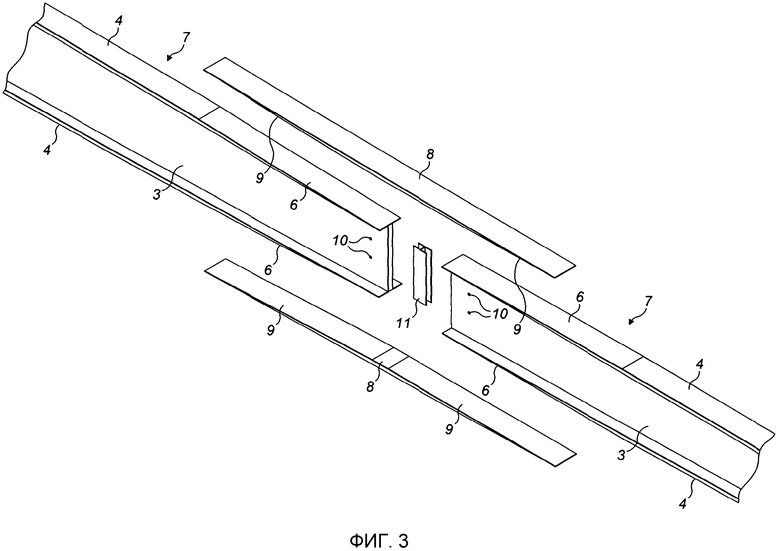

Фиг.3 - вид в перспективе соединения фиг.2 перед сборкой;

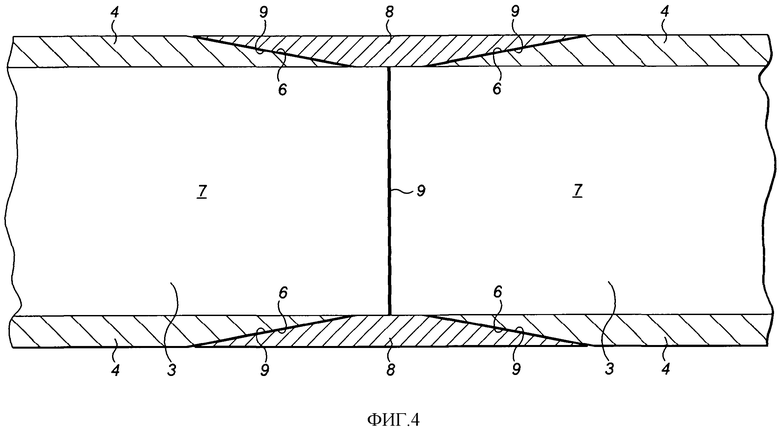

Фиг.4 - поперечное сечение всего соединения с собранными компонентами;

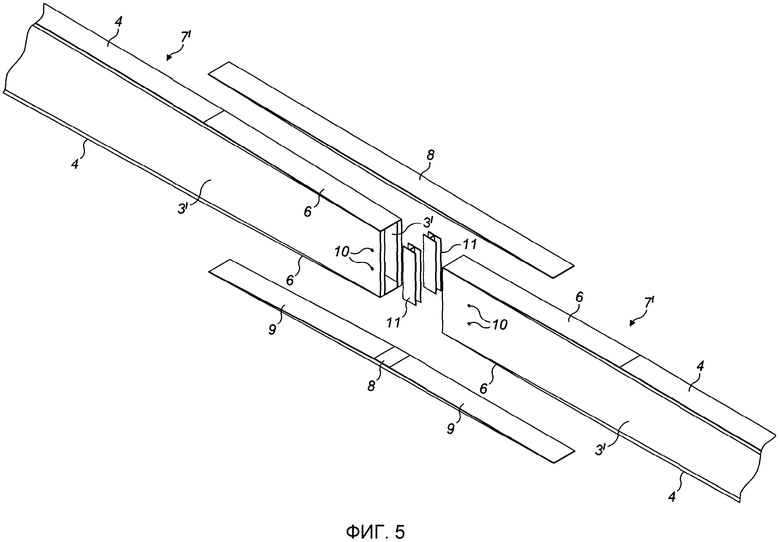

Фиг.5 - вид в перспективе второго соединения перед сборкой;

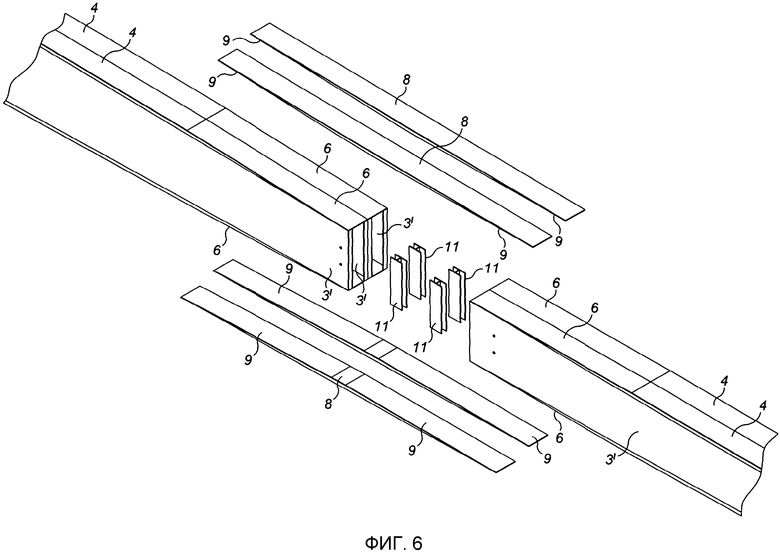

Фиг.6 - вид в перспективе третьего соединения перед сборкой;

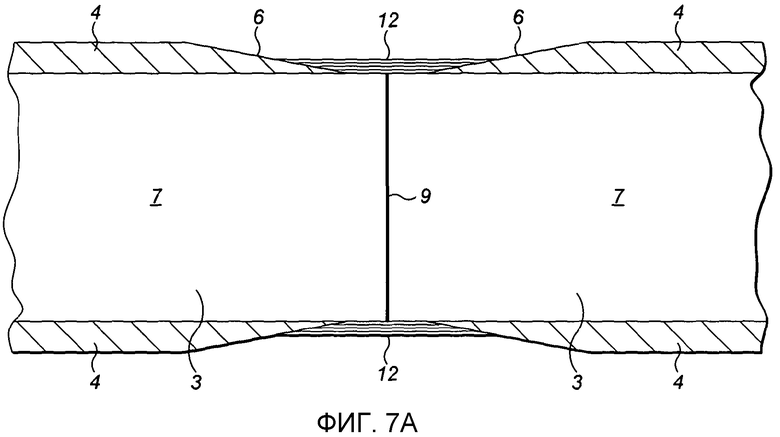

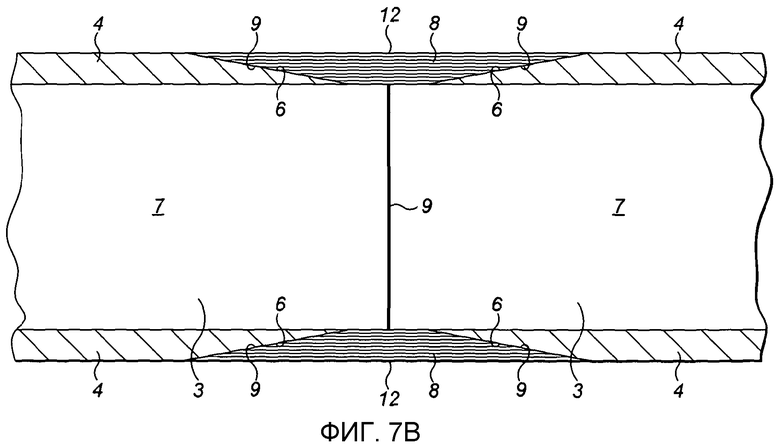

Фиг.7A и 7B - виды, аналогичные с фиг.2, показывающие четвертое соединение, с фиг.7A, показывающей соединение в частично собранном состоянии;

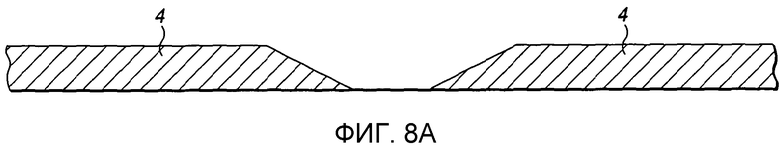

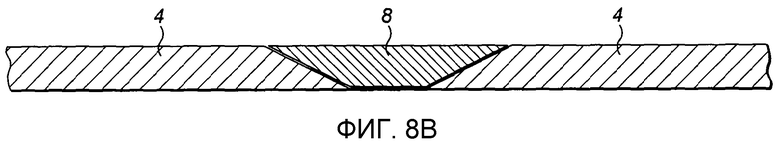

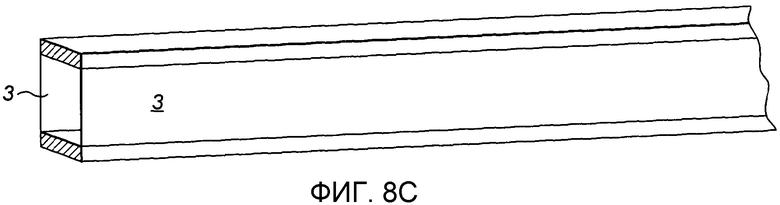

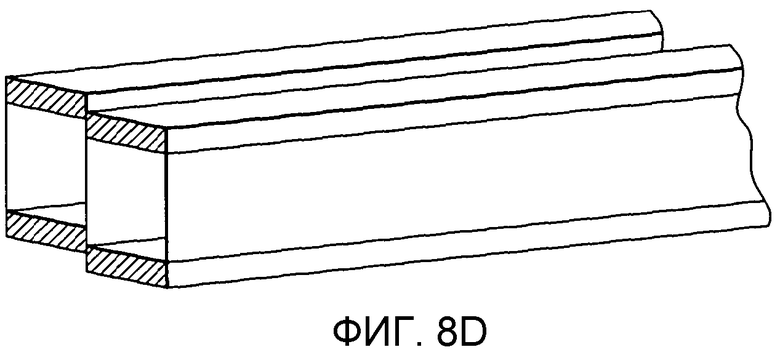

Фиг.8A-8D - схематические виды второго процесса сборки для лонжерона;

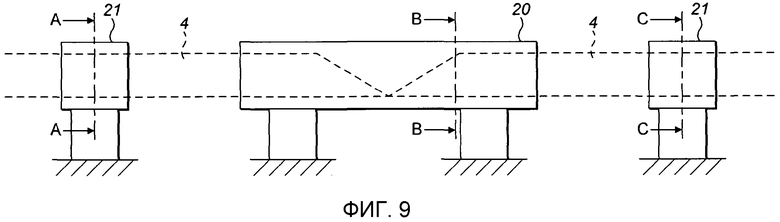

Фиг.9 - схематический вид, показывающий оправку, используемую для сборки готовых полок лонжерона, как показано на фиг 8A-8D; и

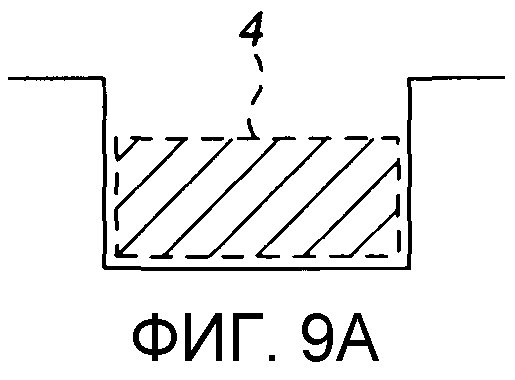

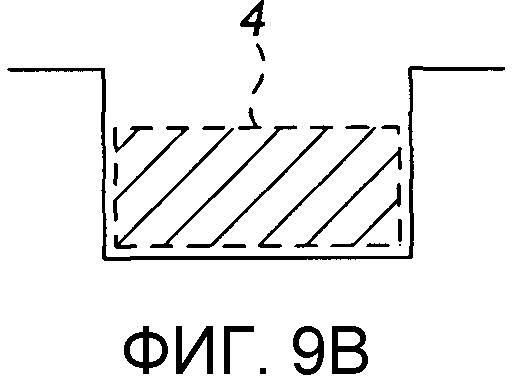

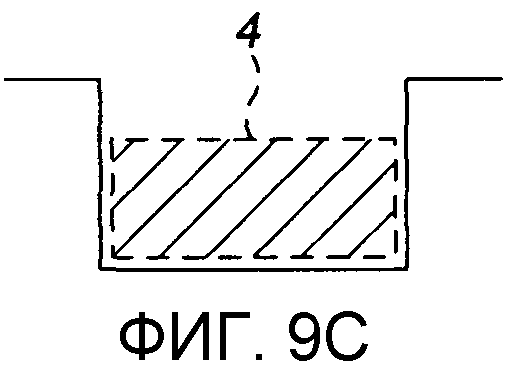

Фиг.9A-9C - поперечные сечения по линиям A-A, B-B и C-C на фиг.9 соответственно.

Лонжерон содержит два участка 7 лонжерона (фиг.2), которые, по существу, имеют такую же конструкцию, как второй участок 2 лонжерона, показанный на фиг.1. Каждый из них содержит стенку 3, работающую на срез, изготовленную из многоосного материала, и полки 4 лонжерона, расположенные на каждой стороне, и изготовленные преимущественно из одноосного материала, которые предпочтительно сформированы с помощью пултрузии, но также могут изготавливаться из предварительно пропитанного смолами материала, слоистых структур или других заготовок, известных в данной области техники, которые предоставляют экономичные полки лонжерона с хорошими механическими свойствами.

Дополнительные подробности конструкции и материалов секций лонжерона раскрыты в более ранней заявке данного заявителя WO 2009/034291.

На конце, смежном с соединением, каждая из полок лонжерона имеет суженную поверхность 6, как описано выше в связи с фиг.1.

Пара соединительных деталей 8 (фиг.2) имеет ширину и глубину, которые соответствуют ширине и глубине смежных полок 4 лонжерона, и имеет наклонные поверхности 9, которые соответствуют наклонным поверхностям 6 полок лонжерона, с тем, чтобы при использовании, как показано на фиг.3, соединительные детали 8 выравнивались со смежными полками 4 лонжерона.

Процесс сборки для соединения в полевых условиях состоит в следующем.

В качестве изначального этапа, участки 7 лонжерона поддерживаются оправкой через каналы 10 и соединяются вместе торцом к торцу для обеспечения контакта стенок 3 на границе 9 контакта. Они могут поддерживаться в этом положении с помощью поддерживающего элемента 11, предпочтительно изготовленного из многоосного материала (фиг.3), который принимает и выравнивает две стенки 3. Этот поддерживающий элемент 11 помещается точно между полками 4 лонжерона для выравнивания двух участков 7 вертикально. Затем они соединяются вместе или закрепляются, используя механические крепежи, соединение, являющееся временным или постоянным. Хотя это и требует манипулирования двумя огромными компонентами, данная операция должна противопоставляться операции соединения, описанной выше в связи с фиг.1. Только что описанная операция соединения просто состоит в расположении двух частей вместе, после чего выполняется главная операция соединения. Как показано на фиг.1, выполняемая операция была главной операцией соединения между двумя компонентами. В случае фиг.1 любые сложности в манипулировании двумя огромными компонентами прямо влияют на качество соединения по причинам, приведенным выше.

Как только два участка расположены относительно друг друга, клейкое вещество может наноситься на наклонные поверхности 6, 9, а соединительная деталь затем устанавливается на место в направлении, ортогональном продольному направлению лонжерона.

Вместо соединения вместе двух огромных компонентов эта операция просто требует присоединение двух небольших деталей 8 к более крупной лежащей конструкции. Манипулирование соединительными деталями, таким образом, намного проще, чем при соединении двух участков лонжерона вместе. В результате соединительной деталью 7 можно манипулировать с большей стабильностью. Кроме того, любое смещение соединительной детали, которое могло бы привести к соскабливанию клейкого вещества с одной из поверхностей, не переместит клейкое вещество на значительное расстояние, так как соединительная деталь 7 сама перемещается на очень короткое расстояние до своего соединенного положения, по сравнению с соединением вместе двух участков лонжерона, где вовлекается намного большие расстояния, имеет место намного больший потенциал для соскабливания клейкого вещества с больших площадей.

Второе соединение показано на фиг.5. В большинстве компонентов оно такое же, как и первое соединение, и одинаковые ссылочные номера были использованы для обозначения одинаковых компонентов. Разница состоит в том, что соединение применяется к балке коробчатого сечения, а не к двутавровой балке первого соединения. Таким образом, каждый участок 7' лонжерона содержит пару стенок 3', работающих на срез, по одной на каждой стороне соответствующей полки лонжерона. Соединение такое же за исключением использования двух поддерживающих элемента 10, по одному для каждой стенки 3', работающей на срез.

Третье соединение показано на фиг.6. Это просто двойная версия соединения фиг.5. Соединение может применяться к балкам, соединенным бок о бок с небольшим зазором между смежными стенками, работающими на срез, чтобы принять поддерживающие элементы 11. Две балки, показанные на фиг.6, немного смещены. Посредством монтирования нескольких балок таким образом, может формироваться лонжерон с более сложной формой.

Четвертое соединение показано на фиг.7A и 7B. В данном случае соединительная деталь ламинируется «на месте». Это может быть достигнуто посредством использования любых композитных методик ламинирования или комбинаций, которые хорошо известны в данной области техники, таких как влажное ламинирование, вливание смолы и предварительная пропитка смолой. «Стопка ламината» будет состоять из преимущественно однонаправленных волокон с главным направлением вдоль оси лонжерона и небольшого процента многоосных волокон, чтобы стабилизировать структуру и помочь в ламинировании (типично около 10-20%). Волокна могут являться стекловолокном, углеродным волокном, арамидным волокном или волокном другой структуры, а смола может быть эпоксидной, сложным виниловым эфиром, полиэфиром или полиуретаном. Стопка создается посредством помещения каждого слоя 12 в углубление, созданное двумя краями лонжерона, начиная с коротких длин ламината на первых слоях (фиг.7A), и затем увеличиваясь до больших длин на следующем слое, по мере того как размер углубления увеличивается, как хорошо известно в данной области техники. Когда стопка ламината создана (включая смолу), она затем нагревается, чтобы отвердить ламинат «на месте», это также типично выполняется под легким вакуумом. Этот способ может применяться любым из типов балок в предыдущих вариантах.

Пример сборки лонжерона на заводе показан на фиг.8 и 9.

В отличие от предыдущих вариантов, в которых секции балок изготавливаются и затем соединяются торцом к торцу, если соединение осуществляется на заводе, компоненты полной длины могут изготавливаться с начала. Изначально две полки 4 лонжерона (как показано на фиг.8A) вставляются в оправку, как показано на фиг.9. Оправка является главной оправкой 20 с двумя крайними секциями 21, в которых полки лонжерона зажимаются, например, используя струбцину. Очень простой вакуумный мешок также может использоваться для этой цели. Оправка и крайние секции 20, 21 имеют U-образное поперечное сечение, как показано на фиг.9A-C. Вместо оправки и крайних секций 20, 21 тот же самый процесс может выполняться, используя инструмент, который изначально использовался для формирования полок лонжерона. Если лонжерон изготавливается более чем из одного участка, участки можно изготавливать в то же время в дополнительных оправках, установленных рядом с проиллюстрированной оправкой. В качестве альтернативы, один участок может изготавливаться, как показано на фиг.9, а затем соединенная подсборка может перемещаться для соединения следующего участка. На месте соединительная деталь 8 добавляется, используя один из способов, описанных выше, как снизу на фиг.8B. Соединение затем отверждается при температуре отверждения, равной 50-120°C, данный температурный диапазон подходит для отверждения во всех вариантах, раскрытых выше. Дополнительные соединения могут производиться, пока полная длина полки лонжерона не будет изготовлена. Этот процесс повторяется при изготовлении второй полки лонжерона. Эти две полки лонжерона затем соединяются парой стенок 3, как показано на фиг.8C. Для изготовления более сложной формы лонжерона две балки затем соединяются бок о бок, как показано на фиг.8D. Как ранее упоминалось, две балки могут быть смещены и могут иметь разные глубины для обеспечения возможности изготовления сложных секций балок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рама контейнеровоза и способ ее сборки | 1991 |

|

SU1776241A3 |

| ЛОНЖЕРОН, А ТАКЖЕ ШАССИ И ШАССИ ПРИЦЕПА, СНАБЖЕННЫЕ ТАКИМ ЖЕ ЛОНЖЕРОНОМ | 2014 |

|

RU2664111C2 |

| АЭРОДИНАМИЧЕСКАЯ КОНСТРУКЦИЯ, ИМЕЮЩАЯ АЭРОДИНАМИЧЕСКИЙ ПРОФИЛЬ, С ГОФРИРОВАННЫМ УСИЛИВАЮЩИМ ЭЛЕМЕНТОМ | 2010 |

|

RU2523726C2 |

| ЛОПАСТЬ ВЕТРОКОЛЕСА | 1991 |

|

SU1828000A1 |

| ИНСТРУМЕНТ ДЛЯ ФОРМОВАНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА | 2007 |

|

RU2457111C2 |

| ПОЛКА СТЕЛЛАЖА | 2022 |

|

RU2819180C2 |

| ЦЕНТРАЛЬНАЯ ЧАСТЬ ФЮЗЕЛЯЖА И БИМС | 2010 |

|

RU2443599C1 |

| ВЕТРОКОЛЕСО С КОЛЕННЫМ ИЗГИБОМ ЛОПАСТЕЙ | 2022 |

|

RU2793268C1 |

| ТРАНСПОРТАБЕЛЬНЫЙ ГАЗОТУРБИННЫЙ МОДУЛЬ, НАЗЕМНАЯ ГАЗОТУРБИННАЯ УСТАНОВКА С ТРАНСПОРТАБЕЛЬНЫМ ГАЗОТУРБИННЫМ МОДУЛЕМ И СПОСОБ СБОРКИ ТАКОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2013 |

|

RU2635756C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКТОРА ЛОПАТКИ СОПЛА ТУРБИНЫ ИЛИ СТАТОРА КОМПРЕССОРА, ИЗГОТОВЛЕННОГО ИЗ КОМПОЗИТНОГО МАТЕРИАЛА, ДЛЯ ТУРБИННЫХ ДВИГАТЕЛЕЙ И ТУРБИНА ИЛИ КОМПРЕССОР, ВКЛЮЧАЮЩИЙ ЛОПАТКУ СОПЛА ИЛИ СТАТОРА, СОСТОЯЩУЮ ИЗ УКАЗАННЫХ СЕКТОРОВ | 2012 |

|

RU2608405C2 |

Лопасть ветряной турбины, содержащая аэродинамический обтекатель, поддерживаемый вдоль по меньшей мере части своей осевой длины лонжероном (12). Лонжерон содержит по меньшей мере два участка (12), соединенных торец к торцу на границе (9) контакта и имеющих, каждый, стенку (3), работающую на срез, с полкой (4) на каждой стороне. Внешняя поверхность (6) каждой полки лонжерона сужается внутрь по направлению к границе контакта для уменьшения ее глубины по направлению к границе контакта, создавая углубление с каждой стороны границы контакта, сформированное суженными поверхностями смежных полок лонжерона. Соответствующая соединительная деталь (8) имеет размер, подходящий для размещения в каждое углубление. Каждая соединительная деталь (8) сформирована на суженных поверхностях смежных полок лонжерона для формирования двойного соединения внапуск. 2 н. и 13 з.п. ф-лы, 16 ил.

1. Лопасть ветряной турбины, содержащая аэродинамический обтекатель, поддерживаемый вдоль по меньшей мере части своей осевой длины лонжероном, содержащим по меньшей мере два участка лонжерона, соединенных торец к торцу на границе контакта и содержащих, каждый, стенку, работающую на срез с полкой на каждой стороне, при этом внешняя поверхность каждой полки сужается внутрь по направлению к границе контакта для уменьшения ее глубины по направлению к границе контакта, создавая углубление с каждой стороны границы контакта, сформированное суженными поверхностями смежных полок, и соответствующую соединительную деталь, имеющую размер, подходящий для размещения в каждом углублении, и закрепленную на суженных поверхностях смежных полок для формирования двойного соединения внапуск.

2. Лопасть по п.1, в которой край каждой стенки, работающей на срез, является, по существу, перпендикулярным осевому направлению для поддержания краев указанных стенок друг другом.

3. Лопасть по п.1 или 2, в которой отсутствует двойное соединение внапуск между стенками, работающими на срез.

4. Лопасть по п.1, в которой соединительная деталь прикреплена к суженным поверхностям смежных полок лонжерона.

5. Лопасть по п.4, в которой соединительная деталь является предварительно отвержденным компонентом.

6. Лопасть по п.1, в которой соединительная деталь сформирована на месте из множества слоев.

7. Лопасть по п.1, в которой стенки, работающие на срез, смежных участков лонжерона соединены вместе.

8. Лопасть по п.7, в которой стенки, работающие на срез, смежных участков лонжерона соединены вместе посредством клейкого вещества.

9. Лопасть по п.1, дополнительно содержащая поддерживающий элемент, принимающий и выравнивающий стенки, работающие на срез, относительно друг друга.

10. Лопасть по п.6, в которой смежные участки лонжерона соединены вместе посредством клейкого вещества, нанесенного на поддерживающий элемент.

11. Способ изготовления лопасти по п.1, содержащий этапы введения полок лонжерона смежных участков в U-образный канал с их суженными поверхностями, расположенными наверху, и установки соединительной детали на суженные поверхности смежных полок лонжерона.

12. Способ по п.11, дополнительно содержащий последующее присоединение дополнительных полок лонжерона посредством дополнительных соединительных деталей к подсборке, сформированной способом по п.9.

13. Способ по п.12, дополнительно содержащий повторение этапов п.10 для формирования второй полки лонжерона, соединение двух полок лонжерона посредством по меньшей мере одной стенки, работающей на срез для формирования первой балки лонжерона.

14. Способ по п.13, дополнительно содержащий повторение этапов п.11 для формирования второй балки лонжерона и соединение первой и второй балок бок о бок для формирования лонжерона.

15. Способ по п.11, в котором U-образный канал является каналом, используемым для формирования полки лонжерона.

| DE 10235496 A1, 12.02.2004 | |||

| Способ анализа углеводородных и т.п. газов | 1944 |

|

SU68628A1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ЛОПАСТИ РОТОРА ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ (ВАРИАНТЫ) | 2002 |

|

RU2218477C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ КАТАЛИТИЧЕСКОГО РЕФОРМИНГА ИСХОДНОЙ НАФТЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 1997 |

|

RU2186622C2 |

Авторы

Даты

2015-11-10—Публикация

2011-07-08—Подача