Изобретение относится к способам получения изопрена из изобутилена и формальдегида.

Изопрен находит широкое применение в качестве мономера для получения каучуков, по свойствам близких к натуральному, а также в органическом синтезе.

Известен ряд способов получения изопрена путем жидкофазного взаимодействия формальдегида и изобутилена или веществ, являющихся их источниками, например 4,4-диметил-1,3-диоксана и триметилкарбинола, в присутствии водного раствора кислотного катализатора, осуществляемый при повышенной температуре и давлении в одну или несколько ступеней контактирования, с отбором на последней ступени контактирования продуктов реакции и балансового количества воды в виде парового потока, с последующим охлаждением, конденсацией и разделением на водный и органический слои, с переработкой органического слоя, включающей выделение рециклового изобутилена, целевого изопрена, рециклового триметилкарбинола и высококипящего остатка, с переработкой водного слоя, включающей выделение органических продуктов, с выводом жидкого потока водного раствора катализатора на экстракцию, с последующим возвратом в зону синтеза [USP 4511751, пат. РФ 2280022, ЕР 0106323].

Во всех известных способах, в частности в способе по ЕР 0106323, переработка отгоняемых продуктов синтеза включает их охлаждение и конденсацию, разделение конденсата на водный и органический слои, выделение из органического слоя последовательной ректификацией рециклового изобутилена, целевого изопрена, фракции триметилкарбинола и высококипящего остатка, отгонку из водного слоя легкокипящих органических продуктов (в основном триметилкарбинола) и сбросом оставшейся воды на очистку (химзагрязненая сточная вода).

Для обеспечения высокой селективности процесс синтеза изопрена, как правило, осуществляется при стехиометрическом избытке изобутилена и/или триметилкарбинола. Вне зависимости от того, используется ли в процессе изобутилен или триметилкарбинол, выходящий из процесса поток содержит смесь этих веществ в соотношении, близком к равновесному. Таким образом, все известные способы получения изопрена предполагают выделение и рецикл триметилкарбинола.

Проведенные нами исследования известных способов получения изопрена показали, что фракция триметилкарбинола, выделенная из продуктов синтеза ректификацией, содержит значительное количество (более 20%) примесей углеводородов и карбонильных соединений, которые имеют близкие температуры кипения, азеотропны с триметилкарбинолом и водой, присутствующей в продуктах, и не могут быть отделены простой ректификацией.

Рецикл выделенной ректификацией фракции триметилкарбинола в реакционную зону синтеза изопрена приводит к накоплению в продуктах синтеза вышеуказанных примесей, что в свою очередь приводит к снижению селективности синтеза, необходимости отвода части фракции триметилкарбинола на утилизацию и соответственно к ухудшению показателей процесса по расходу сырья и энергозатратам.

Более подробное изучение состава примесей в выделенной ректификацией фракции триметилкарбинола показало, что основными продуктами являются углеводороды C8-C10 и карбонильные соединения (смесь альдегидов и кетонов с общей формулой С5Н10О). В меньших количествах присутствуют метил-трет-бутиловый эфир, метилаль, изоамиленовые спирты и ряд неидентифицированных продуктов. Проведенные исследования показали, что присутствующие углеводороды C8-С10 и карбонильные соединения образуют с триметилкарбинолом и водой азеотропные смеси с температурами кипения в интервале 74-85°С и естественным образом отгоняются вместе с триметилкарбинолом (Ткип.82,5°С).

Целью настоящего изобретения является устранение указанных недостатков.

Цель была достигнута путем разработки технических приемов, позволяющих отделить от триметилкарбинола примеси нераздельнокипящих и близкокипящих веществ и исключить их накопление в реакционной смеси и в продуктах синтеза при рецикле фракции триметилкарбинола.

Мы предлагаем способ получения изопрена путем жидкофазного взаимодействия формальдегида и изобутилена или веществ, являющихся их источниками, например 4,4-диметил-1,3-диоксана и триметилкарбинола, в присутствии водного раствора кислотного катализатора, осуществляемый при повышенной температуре и давлении с получением продуктов реакции и балансового количества воды в виде парового потока, с последующим охлаждением, конденсацией и разделением на водный и органический слои, с переработкой органического слоя, включающей выделение рециклового изобутилена, целевого изопрена, рециклового триметилкарбинола и высококипящего остатка, с переработкой водного слоя, включающей выделение органических продуктов, в том числе триметилкарбинола, с выводом жидкого потока водного раствора катализатора на экстракцию, с последующим возвратом в зону синтеза, при этом выделение триметилкарбинола из продуктов синтеза осуществляют путем экстракции водой с последующим выделением из полученных водных растворов.

Нами было обнаружено, что при экстракции водой органического слоя продуктов синтеза или органического слоя после выделения изобутилена и изопрена или фракции триметилкарбинола, выделенной из продуктов синтеза ректификацией, триметилкарбинол переходит в водную фазу, а другие продукты синтеза образуют легкоотслаивающуюся органическую фазу, т.е. малорастворимы в водной фазе.

В зависимости от условий осуществления экстракции удается перевести в водную фазу 80-99% триметилкарбинола и отделить более 95% остальных продуктов синтеза.

Экстракция может осуществляться любыми известными приемами, тем не менее лучшие результаты достигаются при использовании противоточной экстракции в насадочных или тарельчатых колонных аппаратах.

Объемное соотношение воды и содержащих триметилкарбинол фракций, подаваемых на экстракцию, может быть от 1 до 10. Однако для обеспечения необходимой глубины и селективности извлечения триметилкарбинола оптимальным является соотношение от 2,0 до 5,0. Температура экстракции может быть любая, однако в плане экономии энергоресурсов на охлаждение и нагрев потоков оптимальным является интервал 30-70°С.

В результате осуществления экстракции образуются водные растворы триметилкарбинола, из которых он может быть либо отогнан в виде азеотропа с водой, имеющего температуру кипения 79,9°С и содержащего 11-12% воды, либо экстрагирован углеводородами С4, используемыми в процессе, а именно изобутиленом или изобутиленсодержащей фракцией. Оставшаяся вода может быть рециркулирована на экстракцию.

В результате проведенных исследований нами также установлено, что водный слой конденсата продуктов синтеза содержит 5-7% триметилкарбинола и незначительное количество других органических продуктов. Фракция органических продуктов, выделяемая из воды перед сбросом ее в химзагрязненную канализацию, содержит в основном триметилкарбинол (более 95% от суммы органических продуктов) и может быть рециркулирована в процесс без дополнительной очистки.

Таким образом, при выделении триметилкарбинола из водных растворов отгонкой в технологической схеме процесса в соответствии с предлагаемым изобретением две ректификационные колонны выполняют одну и ту же функцию, а именно отгонки триметилкарбинола из водного раствора.

С целью упрощения технологической схемы процесса отгонка легких органических продуктов (триметилкарбинола) из водного слоя конденсата продуктов синтеза и отгонка триметилкарбинола из водного раствора, образующегося при водной экстракции фракций продуктов синтеза, могут осуществляться в одной ректификационной колонне. При этом образующаяся в качестве кубового продукта вода может использоваться для экстракции фракций продуктов синтеза.

В случае выделения триметилкарбинола из водных растворов экстракцией углеводородами C4 могут быть использованы либо концентрированный изобутилен, выделяемый из продуктов синтеза и рециркулируемый в процесс, либо изобутиленсодержащая фракция, используемая для получения сырья процесса (триметилкарбинола или диметилдиоксана). Полученная в результате экстракции смесь углеводородов C4 и триметилкарбинола используется в процессе без разделения, а остающаяся после выделения триметилкарбинола вода может вновь использоваться для экстракции фракций продуктов синтеза.

Существенными отличительными признаками предлагаемого способа являются очистка выделенного при разделении продуктов синтеза триметилкарбинола от примесей углеводородов C8-C10 и карбонильных соединений общей формулы С5Н10О и рецикл в процесс очищенного триметилкарбинола.

Способ позволяет осуществлять непрерывный процесс с рециклом выделенного из продуктов синтеза триметилкарбинола, избежать ухудшения показателей синтеза за счет рецикла и накопления примесей, исключить потери триметилкарбинола.

Промышленная осуществимость способа иллюстрируется примерами 1-5, примеры 6 и 7 даны для сравнения.

Пример 1.

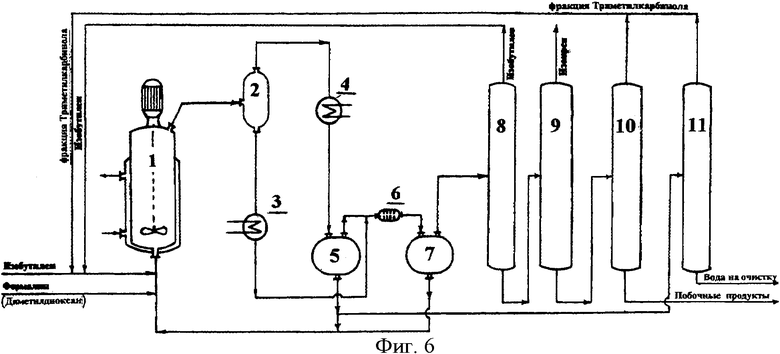

Принципиальная схема установки для осуществления способа согласно предлагаемому изобретению приведена на фиг.1.

Установка включает реактор 1, сепаратор 2, холодильник 3, холодильник-конденсатор 4, емкость-отстойник 5, смеситель 6, емкость-отстойник 7, колонну отгонки изобутилена 8, колонну отгонки изопрена 9, противоточный экстрактор 10, колонны отгонки триметилкарбинола 11 и 12.

В реактор 1, представляющий собой автоклав объемом 5 литров с мешалкой с герметичным электромагнитным приводом и термостатирующей рубашкой, загружают 4,5 литра 7%-ного водного раствора ортофосфорной кислоты, при включенном перемешивании в термостатирующую рубашку подают горячий теплоноситель и нагревают реактор до температуры 160°С.

В реактор подают 40%-ный формалин с расходом 256,5 г/час и концентрированный изобутилен с расходом 1747,2 г/час. Выходящий из реактора парожидкостный поток поступает в сепаратор 2, где разделяется на жидкую и паровую фазы.

Пары продуктов реакции и непревращенного сырья, выходящие из сепаратора 2, проходят холодильник-конденсатор 4, где охлаждаются и конденсируются, и поступают в емкость-отстойник 5, где расслаиваются на водный и органический слои.

Давление в реакционном узле (реактор, сепаратор, холодильник, отстойник) поддерживают на уровне 12-14 атм.

Поток жидких продуктов, представляющий собой смесь водного раствора ортофосфорной кислоты и высококипящих побочных продуктов, выводят из сепаратора 2 в количестве 1,6 л/час, охлаждают в холодильнике 3 и подают в смеситель 6 на экстракцию органических продуктов. В качестве экстрагента в смеситель 6 подают органический слой продуктов синтеза из емкости 5. Выходящая из смесителя 6 смесь поступает в емкость-отстойник 7, где расслаивается на органический слой, содержащий проэкстрагированные высококипящие побочные продукты, и водный раствор ортофосфорной кислоты.

Очищенный от высококипящих органических продуктов водный раствор ортофосфорной кислоты из емкости 7 насосом возвращают обратно в реактор 1.

Органический слой из емкости 7 подают на разделение. Сначала в ректификационной колонне 8 выделяют изобутилен в количестве 1561,6 г/час, который рециркулируют в реактор 1, а затем в ректификационной колонне 9 выделяют изопрен в количестве 166,5 г/час, который подают на очистку.

Кубовый продукт колонны 9 в количестве 296,7 г/час, представляющий собой смесь побочных продуктов синтеза и содержащий 74,8% триметилкарбинола, 1,7% углеводородов C8-С10, 2,1% карбонильных соединений общей формулы С5Н10О, 4,0% метилдигидропирана, 0,3% диметилдиоксана, 1,0% изоамиленовых спиртов и 16,1% прочих продуктов, подают в экстрактор 10 на экстракцию триметилкарбинола водой, подаваемой в количестве 1000,0 г/час (объемное соотношение 1:2,7). Экстракцию осуществляют при температуре 70°С.

Из верхней части экстрактора выводят 74,5 г/час органического слоя (смеси органических продуктов), которые направляют на утилизацию, а из нижней части экстрактора выводят 1222,2 г/час водного раствора, содержащего 17,9% триметилкарбинола и 0,3% прочих органических продуктов, который подают в ректификационную колонну 11 для отгонки триметилкарбинола.

Содержание триметилкарбинола в органическом слое, направляемом на утилизацию, составляет 4,5%.

В ректификационной колонне 11 в качестве дистиллята отбирают 259,0 г/час фракции, содержащей 14,2% воды, 84,4% триметилкарбинола и 1,4% других органических продуктов, а в качестве кубового продукта 963,2 г/час воды, которую рециркулируют на экстракцию.

Из емкости-отстойника 5 отбирют водный слой конденсата продуктов синтеза и в основном рециркулируют в реактор для поддержания объема и кислотности реакционной водной фазы, а балансовое количество водного слоя (262,4 г/час) подают в ректификационную колонну 12 для отгонки легкокипящих органических продуктов. В качестве дистиллята в колонне 12 отбирают 24,5 г/час фракции, содержащей 81,8% триметилкарбинола, 14,1% воды и 4,1% других органических продуктов, а в качестве кубового продукта - воду, которую в количестве 36,8 г/час подают в экстрактор (для компенсации потерь воды), а балансовое количество (201,1 г/час) выводят на очистку перед сбросом в химзагрязненную канализацию.

Фракции триметилкарбинола, отогнанные в колоннах 11 и 12, объединяют и в количестве 283,5 г/час рециркулируют в реактор синтеза 1.

В соответствии с балансом процесса выход изопрена составляет 71,6 мол.% по формальдегиду и 73,9 мол.% по изобутилену.

Процесс осуществляют в непрерывном режиме в течение 240 часов.

Анализ состава потоков в пробах, отобранных после 48, 120 и 240 часов работы, показывает идентичные результаты, что свидетельствует об отсутствии накопления в продуктах синтеза каких-либо побочных продуктов.

Пример 2.

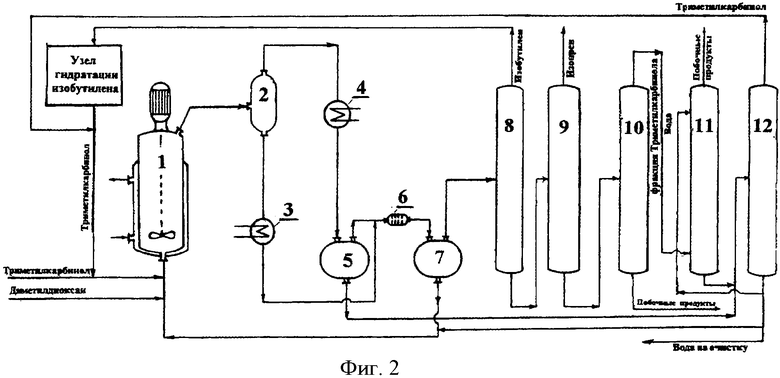

Принципиальная схема установки для осуществления способа согласно предлагаемому изобретению приведена на фиг.2.

Установка включает реактор 1, сепаратор 2, холодильник 3, холодильник-конденсатор 4, емкость-отстойник 5, смеситель 6, емкость-отстойник 7, колонну отгонки изобутилена 8, колонну отгонки изопрена 9, колонну отгонки фракции триметилкарбинола 10, противоточный экстрактор 11, колонну отгонки триметилкарбинола 12, узел гидратации изобутилена в триметилкарбинол УГИ.

В реактор 1, представляющий собой автоклав объемом 5 литров с мешалкой с герметичным электромагнитным приводом и термостатирующей рубашкой, загружают 4,5 литра 7%-ного водного раствора ортофосфорной кислоты, при включенном перемешивании в термостатирующую рубашку подают горячий теплоноситель и нагревают реактор до температуры 160°С.

В реактор подают 4,4-диметил-1,3-диоксан с расходом 406,0 г/час и триметилкарбинол с расходом 1554,0 г/час (в том числе 254,6 г/час прямого, 214,5 г/час в составе рециркулируемой фракции триметилкарбинола и 1084,9 г/час рециклового, полученного в узле гидратации изобутилена УГИ). Выходящий из реактора парожидкостный поток поступает в сепаратор 2, где разделяется на жидкую и паровую фазы.

Пары продуктов реакции и непревращенного сырья, выходящие из сепаратора 2, проходят холодильник-конденсатор 4, где охлаждаются и конденсируются, и поступают в емкость-отстойник 5, где расслаиваются на водный и органический слои.

Давление в реакционном узле (реактор, сепаратор, холодильник, отстойник) поддерживают на уровне 8-9 атм.

Поток жидких продуктов, представляющий собой смесь водного раствора ортофосфорной кислоты и высококипящих побочных продуктов, выводят из сепаратора 2 в количестве 1,6 л/час, охлаждают в холодильнике 3 и подают в смеситель 6 на экстракцию органических продуктов. В качестве экстрагента в смеситель 6 подают органический слой продуктов синтеза из емкости 5. Выходящая из смесителя 6 смесь поступает в емкость-отстойник 7, где расслаивается на органический слой, содержащий проэкстрагированные высококипящие побочные продукты, и водный раствор ортофосфорной кислоты.

Очищенный от высококипящих органических продуктов водный раствор ортофосфорной кислоты из емкости 7 насосом возвращают обратно в реактор 1.

Органический слой из емкости 7 подают на разделение. Сначала в ректификационной колонне 8 выделяют изобутилен в количестве 821,0 г/час, который направляют в узел гидратации УГИ для превращения в триметилкарбинол, затем в ректификационной колонне 9 выделяют изопрен в количестве 353,7 г/час, который подают на очистку, и наконец в ректификационной колонне 10 выделяют фракцию триметилкарбинола, имеющую интервал выкипания 50-88°С, в количестве 238,7 г/час, содержащую 77,5% триметилкарбинола, 12,4% углеводородов C8-С10, 6,1% карбонильных соединений С5Н10О, 2,7% воды и 1,3% прочих органических соединений. Кубовый продукт колонны 10, представляющий собой смесь высококипящих побочных продуктов синтеза, в количестве 88,7 г/час направляют на утилизацию.

Выделенную в колонне 10 фракцию триметилкарбинола направляют в экстрактор 11 для очистки от примесей углеводородов и карбонильных соединений путем экстракции водой, подаваемой в количестве 1000,0 г/час (объемное соотношение 1:3,4) в противоточном режиме. Экстракцию осуществляют при температуре 30°С.

Из верхней части экстрактора 11 выводят органический слой в количестве 49,8 г/час, который направляют на утилизацию. Содержание триметилкарбинола в органическом слое, представляющем собой в основном смесь углеводородов C8-C10 и карбонильных соединений С5Н10О, составляет 3,2%.

Из нижней части экстрактора 11 выводят водный раствор, содержащий 15,4% триметилкарбинола и 0,2% других органических соединений.

Водный раствор триметилкарбинола из экстрактора 11 и водный слой конденсата продуктов синтеза из емкости 5 подают в колонну 12 для отгонки триметилкарбинола.

В качестве дистиллята в колонне 12 отбирают 252,4 г/час фракции, содержащей 85,0% триметилкарбинола, 13,3% воды и 1,7% других органических продуктов, а в качестве кубового продукта воду, которую в необходимом количестве рециркулируют в экстрактор 11, а балансовое количество (432,3 г/час) выводят на очистку перед сбросом в химзагрязненную канализацию.

Фракцию триметилкарбинола, отогнанную в колонне 12, в количестве 252,4 г/час рециркулируют в реактор синтеза 1.

В соответствии с балансом процесса выход изопрена составляет 148,6 мол.% по диметилдиоксану (74,3% от теоретического) и 151,2 мол.% по триметилкарбинолу (75,6% от теоретического).

Процесс осуществляют в непрерывном режиме в течение 200 часов. Анализ состава потоков в пробах, отобранных после 48, 100 и 200 часов работы, показывает идентичные результаты, что свидетельствует об отсутствии накопления в продуктах синтеза каких-либо побочных продуктов.

Пример 3.

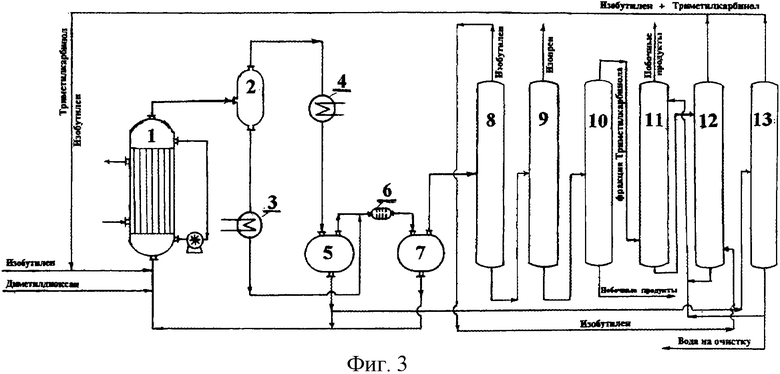

Принципиальная схема установки для осуществления способа согласно предлагаемому изобретению приведена на фиг.3.

Установка включает реактор 1, сепаратор 2, холодильник 3, холодильник-конденсатор 4, емкость-отстойник 5, смеситель 6, емкость-отстойник 7, колонну отгонки изобутилена 8, колонну отгонки изопрена 9, колонну отгонки фракции триметилкарбинола 10, противоточный экстрактор 11, противоточный экстрактор 12, колонну отгонки органических продуктов 13.

В реактор 1, представляющий собой трубчатый теплообменник с объемом трубного пространства 5 литров с внешней циркуляционной трубой и циркуляционным насосом, обеспечивающим циркуляцию жидкой фазы не менее 500 литров в час, загружают 4,5 литра 7%-ного водного раствора ортофосфорной кислоты, при включенном циркуляционном насосе в межтрубное пространство подают горячий теплоноситель и нагревают реактор до температуры 165°С.

В реактор подают 4,4-диметил-1,3-диоксан с расходом 400,0 г/час и изобутилен с расходом 1545,0 г/час (в том числе 185,9 г/час прямого, 1359,1 г/час рециклового из экстрактора 12). Выходящий из реактора парожидкостный поток поступает в сепаратор 2, где разделяется на жидкую и паровую фазы.

Пары продуктов реакции и непревращенного сырья, выходящие из сепаратора 2, проходят холодильник-конденсатор 4, где охлаждаются и конденсируются, и поступают в емкость-отстойник 5, где расслаиваются на водный и органический слои.

Давление в реакционном узле (реактор, сепаратор, холодильник, отстойник) поддерживают на уровне 9-10 атм.

Поток жидких продуктов, представляющий собой смесь водного раствора ортофосфорной кислоты и высококипящих побочных продуктов, выводят из сепаратора 2 в количестве 1,6 л/час, охлаждают в холодильнике 3 и подают в смеситель 6 на экстракцию органических продуктов. В качестве экстрагента в смеситель 6 подают органический слой продуктов синтеза из емкости 5. Выходящая из смесителя 6 смесь поступает в емкость-отстойник 7, где расслаивается на органический слой, содержащий проэкстрагированные высококипящие побочные продукты, и водный раствор ортофосфорной кислоты.

Очищенный от высококипящих органических продуктов водный раствор ортофосфорной кислоты из емкости 7 насосом возвращают обратно в реактор 1.

Органический слой из емкости 7 подают на разделение. Сначала в ректификационной колонне 8 выделяют изобутилен в количестве 1359,1 г/час, который направляют в экстрактор 12 для выделения (экстракции) триметилкарбинола, затем в ректификационной колонне 9 выделяют изопрен в количестве 337,2 г/час, который подают на очистку, и наконец в ректификационной колонне 10 выделяют фракцию триметилкарбинола, имеющую интервал выкипания 50-110°С, в количестве 238,4 г/час, содержащую 71,4% триметилкарбинола, 11,2% углеводородов C8-C10, 6,7% карбонильных соединений С5Н10О, 2,6% воды и 8,1% прочих органических соединений. Кубовый продукт колонны 10, представляющий собой смесь побочных продуктов синтеза, в количестве 78,8 г/час направляют на утилизацию.

Выделенную в колонне 10 фракцию триметилкарбинола направляют в экстрактор 11 для очистки от примесей углеводородов и карбонильных соединений путем экстракции водой, подаваемой в количестве 1000,0 г/час (объемное соотношение 1:3) в противоточном режиме. Экстракцию осуществляют при температуре 50°С.

Из верхней части экстрактора 11 выводят органический слой в количестве 62,0 г/час, который направляют на утилизацию. Содержание триметилкарбинола в органическом слое, представляющем собой в основном смесь побочных продуктов, составляет 4,5%. Из нижней части экстрактора 11 выводят водный раствор, содержащий 14,2% триметилкарбинола и 0,5% других органических соединений.

Водный раствор триметилкарбинола из экстрактора 11 подают в экстрактор 12 для выделения триметилкарбинола экстракцией изобутиленом, выделенным в колонне 8. Отбираемый с верха экстрактора 12 органический слой (смесь изобутилена и триметилкарбинола) подают в реактор 1, а отбираемую с низа воду рециркулируют в экстрактор 11.

Водный слой конденсата продуктов синтеза из емкости 5 в основном циркулируют в реактор 1 для поддержания объема и кислотности реакционного водного слоя, а балансовое количество выводят в колонну 13 для отгонки легкокипящих органических продуктов. В качестве дистиллята в колонне 13 отбирают 8,2 г/час фракции, содержащей 85,9% триметилкарбинола, 13,8% воды и 0,3% других органических продуктов, а в качестве кубового продукта воду, которую в необходимом количестве рециркулируют в экстрактор 11 (для компенсации потерь воды), а балансовое количество (107,9 г/час) выводят на очистку перед сбросом в химзагрязненную канализацию.

Фракцию триметилкарбинола, отогнанную в колонне 13, рециркулируют в реактор синтеза 1.

В соответствии с балансом процесса выход изопрена составляет 143,8 мол.% по диметилдиоксану (71,9% от теоретического) и 149,4 мол.% по изобутилену (74,7% от теоретического).

Процесс осуществляют в непрерывном режиме в течение 200 часов. Анализ состава потоков в пробах, отобранных после 48, 100 и 200 часов работы, показывает идентичные результаты, что свидетельствует об отсутствии накопления в потоках каких-либо побочных продуктов.

Пример 4.

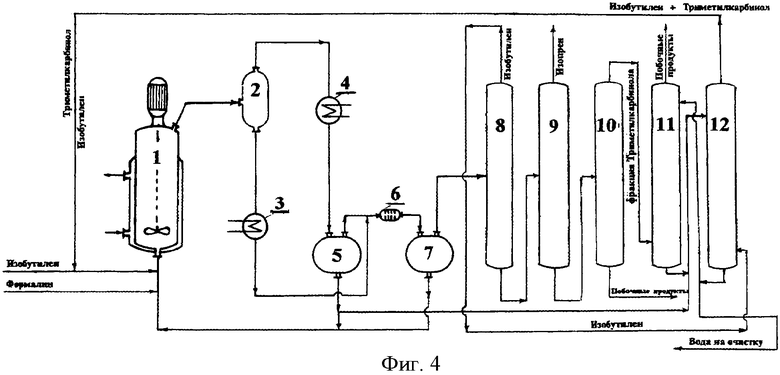

Принципиальная схема установки для осуществления способа согласно предлагаемому изобретению приведена на фиг.4.

Установка включает реактор 1, сепаратор 2, холодильник 3, холодильник-конденсатор 4, емкость-отстойник 5, смеситель 6, емкость-отстойник 7, колонну отгонки изобутилена 8, колонну отгонки изопрена 9, колонну отгонки фракции триметилкарбинола 10, противоточный экстрактор 11, противоточный экстрактор 12.

В реактор 1, представляющий собой автоклав объемом 5 литров с мешалкой с герметичным электромагнитным приводом и термостатирующей рубашкой, загружают 4,5 литра 7%-ного водного раствора ортофосфорной кислоты, при включенном перемешивании в термостатирующую рубашку подают горячий теплоноситель и нагревают реактор до температуры 170°С.

В реактор подают 40%-ный формалин с расходом 250,0 г/час и концентрированный изобутилен с расходом 1680,0 г/час (в том числе 182,6 г/час прямого и 1497,4 г/час рециклового с верха экстрактора 12). Выходящий из реактора парожидкостный поток поступает в сепаратор 2, где разделяется на жидкую и паровую фазы.

Пары продуктов реакции и непревращенного сырья, выходящие из сепаратора 2, проходят холодильник-конденсатор 4, где охлаждаются и конденсируются, и поступают в емкость-отстойник 5, где расслаиваются на водный и органический слои.

Давление в реакционном узле (реактор, сепаратор, холодильник, отстойник) поддерживают на уровне 12-14 атм.

Поток жидких продуктов, представляющий собой смесь водного раствора ортофосфорной кислоты и высококипящих побочных продуктов, выводят из сепаратора 2 в количестве 1,4 л/час, охлаждают в холодильнике 3 и подают в смеситель 6 на экстракцию органических продуктов. В качестве экстрагента в смеситель 6 подают органический слой продуктов синтеза из емкости 5. Выходящая из смесителя 6 смесь поступает в емкость-отстойник 7, где расслаивается на органический слой, содержащий проэкстрагированные высококипящие побочные продукты, и водный раствор ортофосфорной кислоты.

Очищенный от высококипящих органических продуктов водный раствор ортофосфорной кислоты из емкости 7 насосом возвращают обратно в реактор 1.

Органический слой из емкости 7 подают на разделение. Сначала в ректификационной колонне 8 выделяют изобутилен в количестве 1497,4 г/час, который направляют в экстрактор 11 для экстракции триметилкарбинола из водных растворов, затем в ректификационной колонне 9 выделяют изопрен в количестве 163,9 г/час, который подают на очистку, и наконец в колонне 10 выделяют фракцию триметилкарбинола, имеющую интервал выкипания 50-110°С, в количестве 185,2 г/час, содержащую 86,4% триметилкарбинола, 3,0% углеводородов C8-C10, 3,7% карбонильных соединений С5Н10О, 2,8% воды и 4,1% прочих органических соединений. Кубовый продукт колонны 10, представляющий собой смесь вышекипящих побочных продуктов синтеза, в количестве 47,1 г/час направляют на утилизацию.

Выделенную в колонне 10 фракцию триметилкарбинола направляют в экстрактор 11 для очистки от примесей углеводородов и карбонильных соединений путем экстракции водой, подаваемой в количестве 500,0 г/час (объемное соотношение 1:2) в противоточном режиме. Экстракцию осуществляют при температуре 65°С.

Из верхней части экстрактора 11 выводят органический слой в количестве 21,7 г/час, который направляют на утилизацию. Содержание триметилкарбинола в органическом слое, представляющем собой в основном смесь побочных продуктов, составляет 7,8%.

Из нижней части экстрактора 11 выводят водный раствор, содержащий 23,8% триметилкарбинола и 0,6% других органических соединений.

Водный раствор триметилкарбинола из экстрактора 11 и балансовое количество водного слоя конденсата продуктов синтеза из емкости 5 подают в экстрактор 12 для выделения триметилкарбинола экстракцией изобутиленом, выделенным в колонне 8. Отбираемый с верха экстрактора 12 органический слой (смесь изобутилена и триметилкарбинола) подают в реактор 1, а отбираемую с низа воду в основном рециркулируют в экстрактор 11, а балансовое количество выводят на очистку.

В соответствии с балансом процесса выход изопрена составляет 72,3 мол.% по формальдегиду и 73,9 мол.% по изобутилену.

Процесс осуществляют в непрерывном режиме в течение 240 часов. Анализ состава потоков в пробах, отобранных после 48, 120 и 240 часов работы, показывает идентичные результаты, что свидетельствует об отсутствии накопления в продуктах синтеза каких-либо побочных продуктов.

Пример 5.

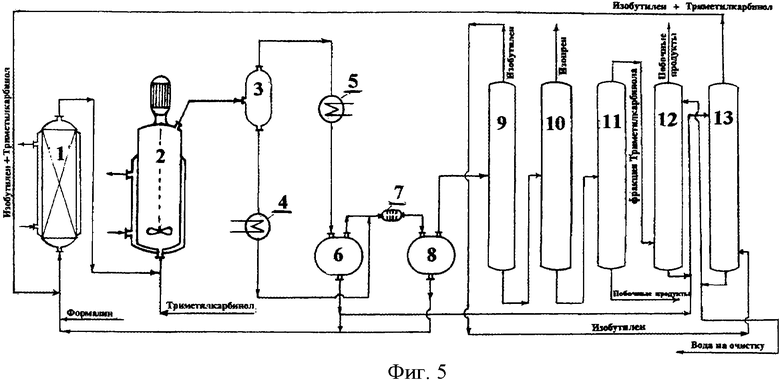

Принципиальная схема установки для осуществления способа согласно предлагаемому изобретению приведена на фиг.5.

Установка включает реакторный блок из двух реакторов 1 и 2, сепаратор 3, холодильник 4, холодильник-конденсатор 5, емкость-отстойник 6, смеситель 7, емкость-отстойник 8, колонну отгонки изобутилена 9, колонну отгонки изопрена 10, колонну отгонки фракции триметилкарбинола 11, противоточный экстрактор 12, противоточный экстрактор 13.

Реакторный блок для осуществления процесса в две ступени контактирования состоит из реактора синтеза предшественников изопрена 1 и реактора разложения предшественников изопрена в изопрен 2.

Реактор 1 представляет собой вертикальный аппарат колонного типа высотой 3 метра и диаметром 0,05 метра, заполненный насадкой и имеющий термостатирующую рубашку. Реактор 2 представляет собой автоклав объемом 5 литров с мешалкой с герметичным электромагнитным приводом и термостатирующей рубашкой.

В реакторный блок загружают 9,0 литров 7%-ного водного раствора ортофосфорной кислоты, в термостатирующие рубашки реакторов подают горячий теплоноситель и нагревают реактор 1 до температуры 110°С, а реактор 2 (при включенном перемешивании) до температуры 160°С.

В реактор 1 подают 40%-ный формалин с расходом 500,0 г/час, водный раствор ортофосфорной кислоты из сепаратора 3 с расходом 3,0 л/час и концентрированный изобутилен с расходом 3360,0 г/час. При пуске установки изобутилен берут со стороны, а в дальнейшем с верха экстрактора 13. Выходящий из реактора 1 поток смешивается с триметилкарбинолом, подаваемым в количестве 471,4 г/час в качестве сырья процесса, и поступает в реактор 2. Выходящий из реактора 2 парожидкостный поток поступает в сепаратор 3, где разделяется на жидкую и паровую фазы.

Пары продуктов реакции и непревращенного сырья, выходящие из сепаратора 3, проходят холодильник-конденсатор 5, где охлаждаются и конденсируются, и поступают в емкость-отстойник 6, где расслаиваются на водный и органический слои.

Давление в реакторе 1 поддерживают на уровне 23-24 атм, а в реакторе 2 - на уровне 12-14 атм.

Поток жидких продуктов, представляющий собой смесь водного раствора ортофосфорной кислоты и высококипящих побочных продуктов, выводят из сепаратора 3, охлаждают в холодильнике 4 и подают в смеситель 7 на экстракцию органических продуктов. В качестве экстрагента в смеситель 7 подают органический слой продуктов синтеза из емкости 6. Выходящая из смесителя 7 смесь поступает в емкость-отстойник 8, где расслаивается на органический слой, содержащий проэкстрагированные высококипящие побочные продукты, и водный раствор ортофосфорной кислоты. Очищенный от высококипящих органических продуктов водный раствор ортофосфорной кислоты из емкости 8 насосом с расходом 3,0 л/час возвращают обратно в реактор 1.

Органический слой из емкости 8 подают на разделение. Сначала в ректификационной колонне 9 выделяют изобутилен в количестве 3360,0 г/час, который подают в экстрактор 13, затем в ректификационной колонне 10 выделяют изопрен в количестве 321,4 г/час, который подают на очистку, и наконец в ректификационной колонне 11 выделяют в количестве 273,1 г/час фракцию триметилкарбинола, имеющую интервал кипения 50-96°С. Кубовый продукт колонны 11 (смесь вышекипящих побочных продуктов) в количестве 54,9 г/час выводят на утилизацию.

Фракцию триметилкарбинола, содержащую 69,6% триметилкарбинола, 22,6% углеводородов C8-С10 и карбонильных соединений общей формулы С5Н10О, 2,5% воды и 5,3% прочих продуктов, подают в экстрактор 12 на экстракцию триметилкарбинола водой, подаваемой в количестве 1,0 л/час (объемное соотношение 1:2,5). Экстракцию осуществляют при температуре 45°С.

Из верхней части экстрактора выводят 83,1 г/час органического слоя (смеси органических продуктов), который направляют на утилизацию, а из нижней части экстрактора выводят 1190,0 г/час водного раствора, содержащего 15,8% триметилкарбинола и 0,2% прочих органических продуктов, который подают в экстрактор 13 для выделения триметилкарбинола экстракцией изобутиленом.

Содержание триметилкарбинола в органическом слое, направляемом на утилизацию, составляет 2,5%.

В экстрактор 13 в противоточном режиме подают водный раствор триметилкарбинола из экстрактора 12, водный слой конденсата продуктов синтеза из емкости 6 и изобутилен, выделенный из продуктов синтеза в колонне 9.

Отбираемый с верха экстрактора 13 органический слой (смесь изобутилена и триметилкарбинола) подают в реактор 1, а отбираемую с низа воду в необходимом количестве рециркулируют в экстрактор 12 и реактор 1, а балансовое количество (512,0 г/час) выводят на очистку перед сбросом в химзагрязненную канализацию.

В соответствии с балансом процесса выход изопрена составляет 70,9 мол.% по формальдегиду и 74,2 мол.% по триметилкарбинолу.

Процесс осуществляют в непрерывном режиме в течение 240 часов. Анализ состава потоков в пробах, отобранных после 48, 120 и 240 часов работы, показывает идентичные результаты, что свидетельствует об отсутствии накопления в продуктах синтеза каких-либо побочных продуктов.

Пример 6 (для сравнения).

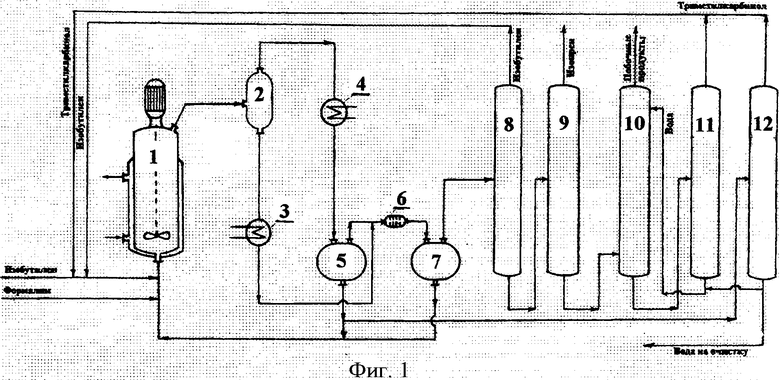

Принципиальная схема установки для осуществления способа согласно известным изобретениям приведена на фиг.6.

Установка включает реактор 1, сепаратор 2, холодильник 3, холодильник-конденсатор 4, емкость-отстойник 5, смеситель 6, емкость-отстойник 7, колонну отгонки изобутилена 8, колонну отгонки изопрена 9, колонну отгонки фракции триметилкарбинола 10, колонну отгонки легкокипящих органических продуктов из водного слоя 11.

Процесс осуществляют, как это описано в примере 4, за исключением того, что выделенную в колонне 10 фракцию триметилкарбинола сразу без очистки рециркулируют в реактор синтеза изопрена 1.

После 10 часов работы установки количество отгоняемой фракции триметилкарбинола увеличивается в 1,7 раза (до 309,3 г/час), а содержание в ней триметилкарбинола снижается до 52,7%. Содержание триметилкарбинола в кубовом продукте составляет 0,2%.

Из-за ограниченных возможностей колонны 10 по количеству отгоняемой фракции ее интервал кипения ограничивают до Н.К-82,5°С, а отгоняемое количество - до 350 г/час.

Через 90 часов работы содержание триметилкарбинола в отгоняемой фракции составляет 49,6%, а в кубовом продукте 18,2%. При дальнейшей эксплуатации процесса содержание триметилкарбинола в кубовом продукте продолжает увеличиваться.

В соответствии с балансом процесса через 90 часов работы выход изопрена составляет 68,9 мол.% по формальдегиду и 69,8 мол.% по изобутилену.

Пример 7 (для сравнения).

Процесс осуществляют, как это описано в примере 6, за исключением того, что в качестве источника формальдегида используют 4,4-диметил-1,3-диоксан и подачи сырья соответствуют примеру 3.

При осуществлении процесса, как и в примере 6, наблюдается увеличение количества отгоняемой фракции триметилкарбинола и снижение в ней концентрации триметилкарбинола, а также нарастание концентрации триметилкарбинола в кубовом продукте колонны К-10 и соответственно увеличение его потерь.

В соответствии с балансом процесса через 90 часов работы выход изопрена составляет 138,2 мол.% по диметилдиоксану (69,1% от теоретического) и 140,8 мол. % по изобутилену (70,4% от теоретического).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2339605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2330009C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| Способ производства изопрена из изобутилена и формальдегида без выделения промежуточных продуктов | 2023 |

|

RU2828416C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458036C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗОПРЕНА (ВАРИАНТЫ) | 2014 |

|

RU2584259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2330007C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2009 |

|

RU2425020C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗОПРЕНА (ВАРИАНТЫ) | 2018 |

|

RU2686461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2341508C1 |

Изобретение относится к способу получения изопрена путем жидкофазного взаимодействия формальдегида и изобутилена или веществ, являющихся их источниками, например 4,4-диметил-1,3-диоксана и триметилкарбинола, в присутствии водного раствора кислотного катализатора, осуществляемому при повышенной температуре и давлении с получением продуктов реакции и балансового количества воды в виде парового потока, с последующим охлаждением, конденсацией и разделением на водный и органический слои, с переработкой органического слоя, включающей выделение рециклового изобутилена, целевого изопрена, рециклового триметилкарбинола и высококипящего остатка, с переработкой водного слоя, включающей выделение органических продуктов, в том числе триметилкарбинола, с выводом жидкого потока водного раствора катализатора на экстракцию, с последующим возвратом в зону синтеза, при этом выделение триметилкарбинола из продуктов синтеза осуществляют путем экстракции водой с последующим выделением из полученных водных растворов. Предлагаемый способ позволяет увеличить выход изопрена до 71,6% по формальдегиду и 73,9% по изобутилену. 4 з.п. ф-лы, 6 ил.

| Приспособление к уборочным машинам для отделения початков от стеблей кукурузы | 1956 |

|

SU106323A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 2005 |

|

RU2280022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248960C2 |

Даты

2008-08-27—Публикация

2007-01-23—Подача