Изобретение относится к области химии, а именно к способам получения N,N,N',N'-тетраацетилэтилендиамина, являющегося важным вспомогательным агентом, который используется в синтетических моющих средствах (детергентах) и подобных им составах, где он действует как активатор. Его использование содействует снижению температуры стирки, что особенно желательно при стирке текстиля из синтетических волокон и пестрого белья.

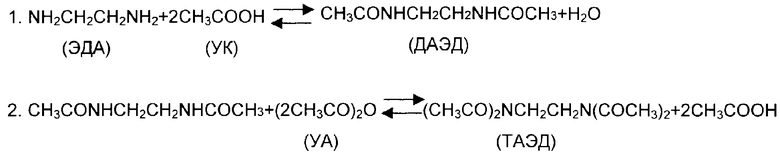

N,N,N',N'-тетраацетилэтилендиамин (далее ТАЭД) получают из уксусного ангидрида и N,N'- диацетилэтилендиамина (ДАЭД), который, в свою очередь, получают из этилендиамина (ЭДА) и уксусной кислоты. Указанные взаимодействия являются равновесными и описываются двумя уравнениями:

Известно [Патент США 4240980, МКИ СО7С 102/00; опубл. 23.12.1980] получение ТАЭД в аппаратах периодического действия взаимодействием ДАЭД с избытком уксусного ангидрида, сопровождаемое совместной дистилляцией уксусного ангидрида и образующейся уксусной кислоты из реакционной смеси с отделением ТАЭД от уксусного ангидрида.

Поскольку оба взаимодействия являются равновесными, то присутствие воды в реакционной смеси на первой стадии и уксусной кислоты в реакционной смеси второй стадии приводит к уменьшению выхода ТАЭД. Все известные решения направлены на сдвиг этих равновесных взаимодействий в сторону образования целевых продуктов (ДАЭД и ТАЭД) за счет удаления летучих компонентов.

Так, ДАЭД может быть получен взаимодействием ЭДА с уксусной кислотой [патент Великобритании GB 1335204, кл. C07C 103/44; C07C 103/88, опуб.1973-10-24]. По этому способу диацетилалкилендиамины получают взаимодействием диаминов H2NRNH2 (где R - алкилен с 2-6 атомами углерода) с уксусной кислотой в мольном соотношении по крайней мере 1: 2, с удалением воды, образующейся при взаимодействии, и предпочтительно до того, как реакция завершится не более чем на 50%. После этого проводят ацетилирование продукта взаимодействием с ацетилирующим агентом, но не уксусной кислотой. Таким агентом является уксусный ангидрид, и в результате образуется три- и/или тетраацетилалкилендиамин. По этому способу на первой стадии ЭДА взаимодействует с уксусной кислотой в соотношении от стехиометрического до избытка в 25%. Обработка реакционной массы уксусным ангидридом на второй стадии приводит к образованию ТАЭД и уксусной кислоты. Отделяемый уксусный ангидрид из реакционной смеси имеет значительное количество уксусной кислоты (до 40-50%), что способствует снижению выхода, когда он применяется в последующих циклах. Попытки извлекать всю кислоту при длительном нагреве реакционной массы при повышенных температурах приводят к образованию окрашенных примесей, что нежелательно.

Наиболее близким техническим решением является способ получения N,N,N',N'-тетраацетилэтилендиамина [Патент США 4356321, МКИ C07C 102/00; C07C 102/04, опуб. 26.10. 1982] - прототип.

Этот способ включает: (a) взаимодействие ДАЭД с уксусным ангидридом, приводящее к образованию реакционной смеси, состоящей из ТАЭД, уксусной кислоты и уксусного ангидрида, и (b) дистилляцию реакционной смеси с извлечением уксусной кислоты из нее, далее до завершения отгонки уксусной кислоты добавляют в смесь уксусный ангидрид и продолжают дистилляцию уксусной кислоты. Введением уксусного ангидрида после того, как часть уксусной кислоты уже отогнана, но до полной ее отгонки, получают повышение выхода не пропорционально количеству использованного ангидрида.

Взаимодействие между ДАЭД и уксусным ангидридом проводится при нагревании до 120 - 170 °C в течение от 15 минут до 3 часов при проведении дистилляции уксусной кислоты из реакционной смеси. Дистилляция обычно проводится до того, пока не образуются окрашенные побочные продукты.

Количество извлеченногодистиллята обычно составляет от 15 до 40% по объему, предпочтительно около 25% по объему, из расчета на количество уксусного ангидрида, добавленного к ДАЭД. Предпочтительна температура взаимодействия и дистилляции от 140 до 150°C.

После того как некоторая часть уксусной кислоты отогнана, вводится уксусный ангидрид, и затем отгонка уксусной кислоты из смеси продолжается.

В основном это осуществляют дистилляцией уксусной кислоты, введением уксусного ангидрида практически в таком же количестве, как и количество извлеченного дистиллята, после чего дистилляцию продолжают, и это количество в общем составляет от 0,5 до 2,5, предпочтительно от 0,8 до 1,5, от количества первоначально удаленного дистиллята. Количество дистиллята, извлеченного на каждой стадии, составляет в основном от 15 до 40% по объему из расчета на уксусный ангидрид, первоначально добавленный к ДАЭД.

Поскольку уксусный ангидрид в этом способе используется как для ацилирования ДАЭД, так и частично для ацилирования ЭДА в процессе производства ТАЭД, взаимодействие может проводиться в виде периодического или непрерывного циклического процесса. Предпочтительно его осуществление как многоциклического процесса, в котором каждый цикл включает:

- взаимодействие ДАЭД с уксусным ангидридом, по крайней мере, часть которого извлечена в другом цикле, и, таким образом, с образованием реакционной смеси ТАЭД, уксусной кислоты и уксусного ангидрида,

- дистилляцию реакционной смеси с извлечением из нее уксусной кислоты совместно с уксусным ангидридом с последующим добавлением в смесь уксусного ангидрида перед завершением дистилляции уксусной кислоты, и обработку остатка после дистилляции с получением практически чистого ТАЭД.

Использование уксусного ангидрида как для ацилирования ДАЭД, так и частично, для ацилирования ЭДА приводит к образованию избыточного количества уксусной кислоты, которая в виде водного раствора является отходом производства и подлежит обезвреживанию каким-либо методом.

Проведение процесса в виде отдельных циклов, даже при его непрерывности, требует контроля за прохождением и завершением каждого из циклов, наличия отдельных емкостей для накопления промежуточных продуктов, а в целом требует наличия довольно громоздкой технологической схемы. Кроме того, выход продукта составляет 45-50% из расчета на использованный ЭДА.

Задача, стоящая перед авторами изобретения, - существенно упростить аппаратурно-технологическое оформление процесса получения ТАЭД и создать условия для непрерывного сдвига равновесного взаимодействия в сторону образования целевых продуктов, что позволит повысить выход ДАЭД на первой стадии и ТАЭД на второй стадии и тем самым уменьшить расход сырья.

Сущность предлагаемого изобретения состоит в том, что разработан способ получения N,N,N',N'-тетраацетилэтилендиамина из этилендиамина и уксусного ангидрида, включающий взаимодействие этилендиамина с уксусной кислотой, обработку полученной реакционной смеси уксусным ангидридом при повышенной температуре с выделением N,N,N',N'-тетраацетилэтилендиамина из реакционной массы кристаллизацией, отличающийся тем, что с целью получения выхода N,N,N',N'-тетраацетилэтилендиамина не менее 95,0% (масс.) и высокой чистоты не менее 99,0% (масс.) взаимодействие реагентов проводят в системе из двух непрерывно действующих реакторов, каждый из которых работает в режиме смешения-вытеснения, при подаче исходного сырья: ЭДА в верхнюю часть первого реактора и уксусного ангидрида в верхнюю часть второго реактора в мольном соотношении свежего уксусного ангидрида к этилендиамину: 2,05-2,1, при поддержании перепада температур между нижней и верхней частями реакторов: первого от 20 до 30°С, второго - от 20 до 40°С.

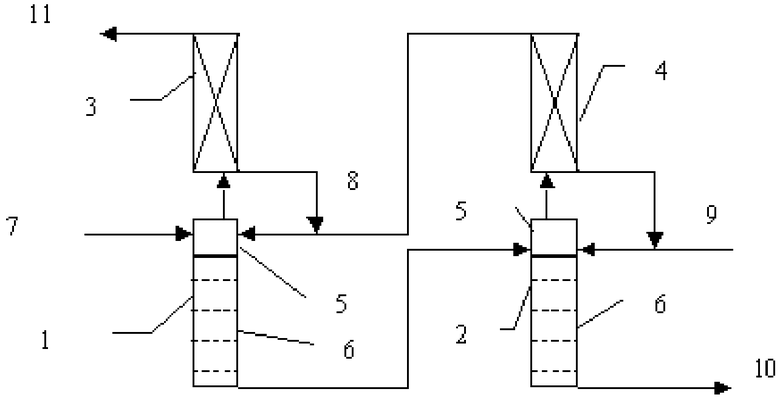

Технологический процесс получения ТАЭД проводят на установке, состоящей из двух реакторов, схема которой представлена на чертеже, где: 1 - первый реактор, 2 - второй реактор, 3 - узел разделения уксусной кислоты и воды, 4 - узел разделения уксусного ангидрида и уксусной кислоты, 5 - зона смешения, 6 - зона вытеснения, 7 - поток этилендиамина, 8 - потоки уксусной кислоты, 9 - потоки уксусного ангидрида, 10 - реакционная масса, 11 - реакционная вода.

Установка работает в непрерывном режиме, при непрерывной подаче исходного сырья - ЭДА и уксусного ангидрида - одновременно в два реактора и встречного противоточного движения легколетучих продуктов реакции: воды и уксусной кислоты. ЭДА подают в первый реактор, а уксусный ангидрид - во второй реактор, при непрерывной циркуляции между реакторами уксусной кислоты, образующейся в результате ацетилирования ДАЭД уксусным ангидридом. С помощью секционных теплообменников в реакторах устанавливается заданная температура, повышающаяся по длине реактора от входа реагентов к выходу реакционной массы.

Такая технологическая организация реагирующих потоков и поддержание заданных температурных режимов обеспечивает высокие соотношения реагентов на входе в реактор и возрастающие по длине реакторов. В то же время суммарное мольное соотношение этилендиамина и уксусного ангидрида является минимальным, соответствует не менее чем 95%-ному выходу по уксусному ангидриду и составляет 2,1. (Соотношение, равное 2, соответствует 100%-ному теоретическому выходу).

Установка синтеза ТАЭД состоит из двух реакторов колонного типа, каждый из которых состоит из двух зон. В верхней части аппарата расположена зона смешения, в которой за счет интенсивной циркуляции жидкости (например, путем использования циркуляционного насоса) гидродинамический режим движения реакционной массы приближается к режиму идеального смешения. Зона смешения занимает относительно небольшую часть объема аппарата: 10 - 20%. Нижние части реакторов, в которых, в основном, происходят химические процессы, имеют горизонтальные перегородки, выполненные в виде колпачковых тарелок и предназначенные для того, чтобы исключить перемешивание реакционной массы во всем объеме аппарата и приблизить гидродинамический режим движения реакционной массы в нижней части аппарата к режиму идеального вытеснения. Аппараты 3, 4, работающие как укрепляющие ректификационные колоны по низкокипящим компонентам, заполнены любой насадкой, предпочтительно регулярной. В верхней части реакторов расположены зоны сепарации для отделения отходящих паров от жидкости. Там же расположены устройства для возврата конденсированной жидкой фазы. Узел синтеза ТАЕД содержит теплообменники для конденсации паров низкокипящих компонентов (воды в первом реакторе, уксусной кислоты во втором реакторе), промежуточные сборники и другое оборудование, необходимое для реализации технологического процесса. Для поддержания заданных температур в реакторах аппараты оборудованы секционными рубашками, в которых циркулирует пар или соответствующий теплоноситель. При создании производства большой мощности, во избежание создания высоких реакторов, возможно разделение зон каждого реактора на две колонны, установленные параллельно, а также иное расположение реакционной и ректификационной зон, с сохранением приведенной на чертеже структуры жидкостных и паровых потоков.

Технологический процесс на установке проводят следующим образом.

В верхнюю часть реактора 1 на первую тарелку непрерывно подают исходные реагенты - ЭДА и возвратную уксусную кислоту из ректификационных блоков 3 и 4, как правило, при значительном избытке уксусной кислоты. Образующаяся на первой тарелке реакционная масса интенсивно перемешивается с помощью циркуляционного насоса. Далее жидкая часть реакционной массы через отверстия в тарелках под действием силы тяжести перетекает к выходу из реактора. Такое движение жидкой фазы через систему тарелок, в каждой из которых реализован режим смешения, в целом для аппарата создает режим вытеснения по жидкой фазе реакционной массы. Образующаяся вода на каждой тарелке испаряется и в виде смеси паров с исходной уксусной кислотой через отверстия в колпачках тарелок направляется в узел разделения 3, из которого уксусная кислота возвращается в реакторную часть узла синтеза, а основная часть воды выводится на переработку. Высокоэффективная насадка, флегма и регулируемая температура обеспечивают практически полный возврат уксусной кислоты в реакционную зону и вывод всей воды с малым содержанием уксусной кислоты в воде (не более 2%). В первом реакторе с помощью подачи теплоносителя в секционные рубашки поддерживается температура в интервале 115-145°С с возрастанием температуры по длине реактора (вниз) на 20-30°С. Вытеснительный режим, наличие перепада температуры по высоте реактора и выбранная конструкция реактора обеспечивают возрастание мольного соотношения реагентов на каждой тарелке реактора от 5 - 8 на входе до нескольких сотен на выходе, что в свою очередь обеспечивает содержание воды на выходе не более 2%. Суммарный расход реагентов в первый реактор рассчитывают таким образом, чтобы время пребывания в реакторе было не менее 0,5 часа.

Образующийся раствор ДАЭД в уксусной кислоте из нижней части реактора 1 направляется в зону смешения реактора 2 на первую тарелку, на которую одновременно подается уксусный ангидрид в мольном соотношении с ДАЭД не менее 8, и аналогично процессу в первом реакторе с помощью циркуляционного насоса на первой тарелке создается режим смешения. Далее жидкая фаза реакционной массы стекает по тарелкам вниз в режиме вытеснения, а образующаяся в процессе уксусная кислота испаряется, а пары уксусной кислоты вместе с парами уксусного ангидрида в режиме противотока движутся вверх и выходят в узел разделения 4. Уксусная кислота направляется в реактор 1, а уксусный ангидрид возвращается в реактор 2. В реакторе 2 с помощью подачи теплоносителя в секционные рубашки поддерживается температура в интервале 135-185°С, с регулированием температуры таким образом, чтобы температура в реакторе от входа до выхода из реактора возрастала на 20-40°С. Технологические параметры и конструкция 2-го реактора (аналогично таковым для первого реактора) обеспечивают возрастание мольного соотношения реагентов, степени конверсии исходных веществ и достижения суммарного выхода ТАЭД не менее 95%, при этом содержание примесей в выделенном кристаллизацией товарном ТАЭД не превышает 0,2%. Содержание уксусной кислоты в реакционной массе на выходе из второго реактора не превышает 3%. Суммарный расход реагентов во втором реакторе рассчитывают таким образом, чтобы время пребывания в реакторе было не менее 1 часа.

Выделение ТАЭД после охлаждения реакционных масс, выходящих из второго реактора, производится традиционными приемами кристаллизации, фильтрации, промывки и сушки.

В результате достигнута поставленная перед авторами задача - процесс получения ТАЭД проводится в компактной двухреакторной установке непрерывного действия, обеспечивающей непрерывное удаление низкокипящих продуктов, что позволило повысить выход ДАЭД до 98-99%, а суммарный выход ТАЭД - выше 95%, а также обеспечить практически полное превращение исходного сырья в целевые продукты с мольным соотношением УА к ЭДА не более 2,1.

ПРИМЕРЫ. В таблице 1 приведены результаты 8 примеров синтеза ТАЭД.

Общее описание процесса.

Синтез ТАЭД проводили на установке, принципиальная схема которой приведена на чертеже. В реактор поз 1, представляющий собой вертикальный аппарат колонного типа, внутренним диаметром 50 мм и высотой 0,25 м, снабженный перегородками колпачкового типа, в непрерывном режиме насосами-дозаторами (на схеме не указаны) подавали этилендиамин и уксусную кислоту с заданными расходами. В зоне над верхней тарелкой реагенты интенсивно перемешивали с помощью циркуляционного насоса. Температуру в зоне смешения поддерживали в диапазоне 115 - 120°С. По высоте реактора (по направлению вниз) температуру монотонно повышали до 140 - 145°С в нижней части аппарата. При движении жидкой фазы вниз происходило интенсивное кипение и выход паров в разделительную (ректификационную) часть узла синтеза 3. Отделенную уксусную кислоту смешивали с УК, выходящей из колонны 4, и возвращали в реактор 1, а воду удаляли из установки. Реакционная масса из реактора 1 самотеком направлялась в верхнюю часть реактора 2 (в зону смешения), где перемешивалась с подаваемым в реактор уксусным ангидридом с помощью насоса-дозатора. В зоне смешения температура составляла 135 - 145°С, а по высоте реактора температура монотонно повышалась до 160 - 185°С в нижней части аппарата. Паровую фазу, выделившуюся в этом процессе, конденсировали и разделяли в колонне 4, уксусный ангидрид возвращали в реактор 2, а уксусную кислоту направляли на вход первого реактора 1. На выходе из второго реактора измеряли расход реакционной массы и ее состав.

Из реакционной массы, полученной в условиях, описанных в этих примерах, выделяли ТАЭД методом кристаллизации. Выделенный продукт представляет собой кристаллы белого цвета игольчатой формы. Содержание основного вещества не менее 98%.

Примеры синтеза ТАЭД на непрерывно действующей установке.

Таблица 1.

п/п

П Р И М Е Р Ы

1.

на входе в установку.

1.1..

ЭДА, мл/ч

г/ч

135

120

135

120

135

120

135

120

168

150

168

150

168

150

168

150

г/ч

375

420

400

430

450

550

500

480

УА, мл/ч

г/ч

1220

1320

1160

1250

1280

1380

1340

1450

1667

1800

1574

1700

1480

1600

1530

1650

2.

г/ч

75

75

70

70

76

76

74

74

87

87

90

90

90

90

86

86

2.2.

Вода

УК

98,7

1,3

98,6

1,4

97,4

2,6

98

2

97,7

2,3

96,7

3,3

97,8

2,2

98,8

1,2

2.3.

мл/ч

г/ч

1186

1365

1130

1300

1238

1424

1300

1496

1620

1863

1530

1760

1444

1660

1490

1714

2.4.

ТАЭД

УА

УК

примеси

33.0

65.5

1.1

0.4

34.5

64.1

0.6

0.8

31.7

67.0

0.7

0.6

30.0

69.2

0.4

0.4

30.3

68.4

0.8

0.5

31.4

66.8

1.0

0.8

33.9

64.6

0.9

0.6

З2.5

65.7

1.0

0.8

3.1

вверху 1-го

115-120

120-125

120-125

115-120

125-130

120-125

115-120

120-125

3.2.

внизу 1-го

130-135

130-135

135-140

130-135

145-150

135-140

140-145

140-145

98.7

98.2

98.9

98.5

99,1

98,2

98,6

98,0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ N,N,N',N'-ТЕТРАМЕТИЛЭТИЛЕНДИАМИНА | 1995 |

|

RU2083553C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛИМИДАЗОЛА | 2011 |

|

RU2486176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНДИАМИН-N,N,N',N'-ТЕТРАПРОПИОНОВОЙ КИСЛОТЫ | 2016 |

|

RU2611011C1 |

| Способ получения этилендиамина и полиэтиленполиаминов | 1977 |

|

SU740751A1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2012 |

|

RU2508288C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСИММЕТРИЧНОЙ ЭТИЛЕНДИАМИН-N,N-ДИПРОПИОНОВОЙ КИСЛОТЫ | 2012 |

|

RU2507195C1 |

| СПОСОБ ПОЛУЧЕНИЯ (S)-2-АЦЕТИЛОКСИПРОПИОНОВОЙ КИСЛОТЫ И ЕЕ ПРОИЗВОДНЫХ | 2015 |

|

RU2703275C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТИЛЕНТЕТРАМИНА (ТЭТА) ЧЕРЕЗ ЭТИЛЕНДИАМИНДИАЦЕТОНИТРИЛ (ЭДДН) | 2008 |

|

RU2472772C2 |

| Способ получения алкенилфталамидо- и амидофталиденосукцинимидов на основе этилендиамина и триэтилентетрамина | 2019 |

|

RU2725885C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-НИТРОЗОДИАЛКИЛАМИНОВ | 2012 |

|

RU2506255C1 |

Изобретение относится к получению N,N,N′,N′-тетраацетилэтилендиамина, являющегося важным вспомогательным агентом, который используется в синтетических моющих средствах (детергентах). Способ осуществляют путем взаимодействия этилендиамина с уксусной кислотой, полученную реакционную смесь обрабатывают уксусным ангидридом при повышенной температуре и выделяют N,N,N′,N′-тетраацетилэтилендиамин из реакционной массы кристаллизацией. Причем взаимодействие реагентов проводят в системе из двух непрерывно действующих реакторов, каждый из которых работает в режиме смешения-вытеснения, при непрерывной подаче исходного сырья: этилендиамина в верхнюю часть первого реактора и уксусного ангидрида в верхнюю часть второго реактора. Мольное соотношение свежего уксусного ангидрида к этилендиамину составляет 2,05-2,1. Перепад температур между нижней и верхней частями реакторов поддерживают от 20 до 30°С для первого реактора и для второго - от 20 до 40°С. Технический результат - повышение выхода и чистоты целевого продукта, а также упрощение аппаратурно-технологического оформления процесса. 1 ил., 1 табл.

Способ получения N,N,N′,N′-тетраацетилэтилендиамина из этилендиамина и уксусного ангидрида, включающий взаимодействие этилендиамина с уксусной кислотой, обработку полученной реакционной смеси уксусным ангидридом при повышенной температуре с выделением N,N,N′,N′-тетраацетилэтилендиамина из реакционной массы кристаллизацией, отличающийся тем, что взаимодействие реагентов проводят в системе из двух непрерывно действующих реакторов, каждый из которых работает в режиме смешения-вытеснения, при непрерывной подаче исходного сырья - этилендиамина - в верхнюю часть первого реактора и уксусного ангидрида в верхнюю часть второго реактора в мольном соотношении свежего уксусного ангидрида к этилендиамину как 2,05-2,1, при поддержании перепада температур между нижней и верхней частями реакторов: первого от 20 до 30°С, второго - от 20 до 40°С.

| US 4356321 А, 26.10.1982 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2096133C1 |

| Способ получения межвидовых гибридов первого поколения | 1984 |

|

SU1335204A1 |

| Способ получения N-ацетиламинокислот | 1988 |

|

SU1703640A1 |

Авторы

Даты

2007-10-27—Публикация

2006-03-27—Подача