Предлагаемое изобретение относится к области технологии микроэлектроники, а именно к химическому осаждению из газовой фазы (ХОГФ) тонких диэлектрических слоев (далее - слоев) из исходных соединений кремния, и может быть использовано в производстве субмикронных сверхбольших интегральных схем (далее - СБИС).

Осаждение слоев способами ХОГФ на подложках, используемых в качестве основы для изготовления СБИС, осуществляется в химических реакторах, обеспечивающих необходимую температуру нагрева подложек и ее однородность в пределах подложек. Наращивание тонкого слоя на нагретой поверхности подложек в ходе процессов ХОГФ является конечным результатом необратимых реакций подаваемых в реакторы исходных газообразных (парообразных) веществ - компонентов реакции, непрореагировавшая часть которых вместе с побочными газообразными продуктами реакции удаляется из реакторов. Процессы осаждения из газовой фазы обычно описываются как многомаршрутные и многостадийные, включающие параллельное или последовательное протекание отдельных маршрутов или стадий формирования продуктов реакций в газовой фазе реакторов и на поверхности подложек [1].

Конструкции собственно реакторов для ХОГФ различаются, например:

а) могут иметь холодные стенки и внутренний нагреватель для нагрева только подложек, или горячие стенки, одновременно обогревающие все подложки;

б) могут быть рассчитаны на одну подложку или на группу из нескольких десятков или сотен подложек;

в) могут функционировать при атмосферном или пониженном давлении с активацией газовой фазы плазменным разрядом;

г) могут быть проточными, в которые реагенты подаются, а побочные продукты удаляются непрерывно, а также импульсными, в которые реагенты подаются последовательно, и т.д.

При применении способов ХОГФ для создания слоев диэлектрических материалов на основе диоксида кремния для технологии СБИС с проектно-технологическими нормами менее 0.25 мкм обнаружились следующие проблемы [2]:

- необходимо учитывать ограничения процессов ХОГФ по температуре максимально возможного нагрева подложек <~550°C, обусловленные наличием на поверхности структур СБИС металлических проводников, деградирующих при высоких температурах. В частности, ограничения применимости процессов осаждения по температуре существенно сужают круг возможных к использованию исходных химических компонентов (соединений кремния и окислителей), прежде всего на основании их реакционной способности при пониженных температурах;

- необходимо осаждение тонких слоев с максимально возможно высокой скоростью осаждения для обеспечения производительности процессов и с очень низкой, в пределах 1 - 3%, неоднородностью толщины, структуры и свойств осаждаемых покрытий как на одной подложке, так и на всех подложках, обрабатываемых одновременно в случае использования реакторов группового типа с обработкой десятков или сотен подложек одновременно;

- необходимо контролировать и максимально возможно понижать привносимую процессами ХОГФ макродефектность в виде аэрозольных частиц. Например, для СБИС с проектно-технологическими нормами менее 0.25 мкм допустимо количество частиц размерами от 0.2 мкм на 1 см2 поверхности не более 0.1 шт./см2 подложки. Возможность образования частиц как побочных продуктов реакции является характерной особенностью способов ХОГФ и определяется совокупностью использованных компонентов, типов реакторов, выбранных условий реализации процессов ХОГФ, чистотой исходных подложек и т.д.;

- необходимо обеспечить максимально возможную конформность покрытия ступенчатого микрорельефа структур СБИС осаждаемыми в ходе ХОГФ слоями. Проблема конформности осаждения слоев при ХОГФ упрощенно иллюстрируется на фиг. 1. На подложке 1 имеются ступенчатые структуры 2 с высотой Н и зазором между собой G, на которые способами ХОГФ осуществляется ХОГФ слоя 3. Конформность осаждения характеризуется как различие толщин слоев на различных участках ступенчатых рельефов СБИС в основном пониженной толщины на нижних и боковых поверхностях ступенек рельефа СБИС. Количественно конформность осаждения обычно выражается как d2/d1,% (фиг. 1), и для подавляющего большинства исследованных процессов ХОГФ она меньше 100%. При этом определяющее значение имеет сложность структур, на которых выращиваются покрытия способом ХОГФ. Сложность структур обычно характеризуют параметрами «аспектное отношение» (Aspect Ratio, AR=H/G) или «сложность структуры» (Structure Complexity, SC=H/G2) (фиг. 1). Однако, кроме сложности исходной структуры, проблема конформности во многом определяется резким усложнением параметров структуры по ходу роста слоев, что иллюстрируется на фиг. 2 зависимостью изменения величин AR и SC для случая идеально конформного осаждения слоя на структуры с вертикальными стенками и начальной величиной зазора 0.1 мкм. Перед смыканием растущих навстречу фронтов на боковых стенках структур происходит резкий рост AR и SC;

- имеет место формирование пустот 4 (фиг. 1) в узких зазорах рельефа СБИС, что является следствием неконформного осаждения слоев. При этом сложность структур вновь разрабатываемых СБИС имеет явно выраженную тенденцию к возрастанию [3];

- имеет место тренд постоянного снижения температуры получения тонкослойных материалов для микро- и наноэлектронных технологий.

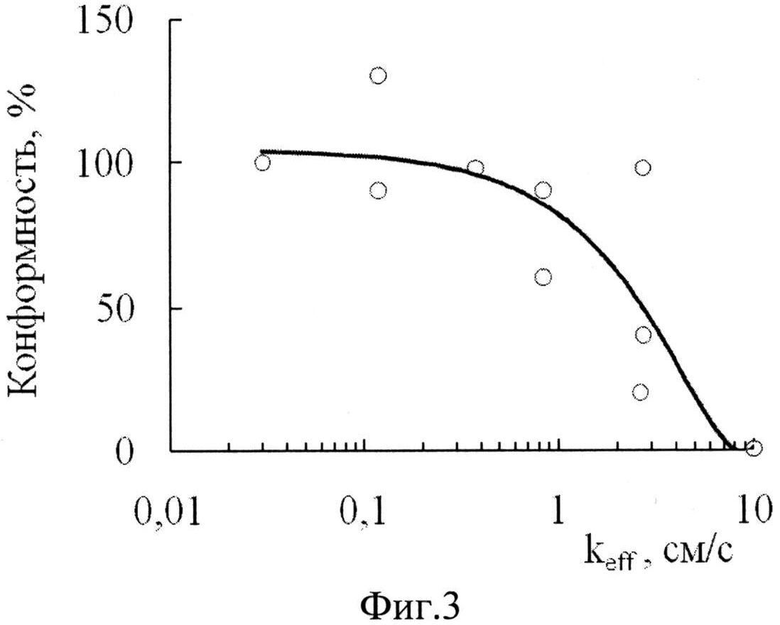

Известны низкотемпературные высокоскоростные способы получения слоя диоксида кремния с использованием реакции окисления мопосилана кислородом [4], а также низкотемпературные процессы с плазменной активацией смесей моносилана с закисью азота [5] и тетраэтоксисилана (ТЭОС) и кислорода [6]. Общими недостатками высокоскоростных низкотемпературных процессов ХОГФ является сильная неконформность роста слоев на ступеньках рельефа СБИС и, соответственно, проблемы с заполнением пустот в зазорах СБИС [3]. Причина возникновения неконформности при высокоскоростных ХОГФ тонких слоев объясняется тем, что такие процессы идут с участием свободных радикалов или ионов. При этом лимитирующими стадиями многостадийных процессов ХОГФ являются химические реакции, протекающие в газовой фазе реакторов, а не на поверхности подложек. Экспериментально полученная зависимость конформности роста от величины эффективной константы скорости химического процесса (keff) для различных способов получения тонких слоев при ХОГФ, в том числе слоев диоксида кремния, см. фиг. 3 [3], показывает падение конформности до 40-20% для высокоскоростных процессов роста слоев. Это неприемлемо для технологии СБИС с субмикронными проектно-технологическими нормами.

Известен низкотемпературный способ получения слоев диоксида кремния [7], совмещающий процессы осаждения диоксида кремния из моносилана и кислорода с газовыми добавками, замедляющими химические реакции в газовой фазе путем «гашения» свободных радикалов, и направленного бокового распыления осаждаемого материала ионами аргона в процессе осаждения. Способ дает улучшение заполнения зазоров в структурах СБИС, однако недостатками способа является формирование специфических «гребневидных» профилей осаждения слоев на верхних поверхностях структур СБИС, требующих выполнения дополнительных операций для их выравнивания, а также возможность оказания негативного влияния на СБИС плазмой высокой плотности.

Кроме того, известен низкотемпературный способ получения слоя диоксида кремния по реакции алкоксисиланов (преимущественно тетраэтоксисилана, ТЭОС) и озона [8], включающий загрузку полупроводниковой подложки в реактор, нагрев полупроводниковой подложки до необходимой температуры в диапазоне 300-500°C, введение в реактор реагента из группы алкоксисиланов (преимущественно тетраэтокисилана) и окислителя в виде смеси кислорода и озона с концентрацией последнего в первом в диапазоне 0-10 вес.% и поддержание давления в реакторе в диапазоне 0.5-760 мм рт. ст. до осаждения слоя диоксида кремния на полупроводниковой подложке до необходимой толщины.

Известен также способ получения слоев диоксида кремния путем окисления моносилана закисью азота при значительном (более 50) избытке последнего относительно первого в диапазоне температур от примерно 400-850°C и в широком диапазоне давлений (от примерно 1 мм рт. ст. [9-11] до атмосферного [12-14]). Способ позволил проводить осаждение слоев с относительно высокой скоростью осаждения, с хорошей равномерностью толщины покрытий, в том числе при дополнительном использовании гидридов бора и фосфора, дает возможность получать фосфор- и борсодержащие силикатные стекла [15, 16].

Недостатком метода является сильная зависимость скорости осаждения и свойств осаждаемого тонкого слоя (прежде всего - плотности) диоксида кремния от условий реализации процесса (параметра «время пребывания» газовой смеси в проточном реакторе, τ, размерность [с]). При этом параметр - время пребывания, в свою очередь, определяется как отношение координаты подложки в реакторе (x, см) к скорости движения газовой смеси по реактору (υ, см/с), которая зависит от давления, величины газового потока, диаметра реактора, температуры в реакторе и т.д.

Сильные зависимости скорости осаждения и свойств осаждаемого тонкого слоя от времени пребывания обуславливается происходящим параллельно с увеличением τ термическим разложением закиси азота как на поверхности реактора и подложек, так и в газовой фазе реактора. В итоге согласно данным публикаций [13,14,17] рост слоя диоксида кремния в проточном реакторе происходит в результате гетерогенной реакции (малые величины τ ) и параллельно интенсивно развивающейся по мере возрастания τ газофазной (гомогенной) реакции, в предельном случае - протекающей по радикально-ценному механизму и приводящей к появлению в реакторах загрязненных микрочастицами подложек с пленками диоксида кремния и порошкообразных осадков.

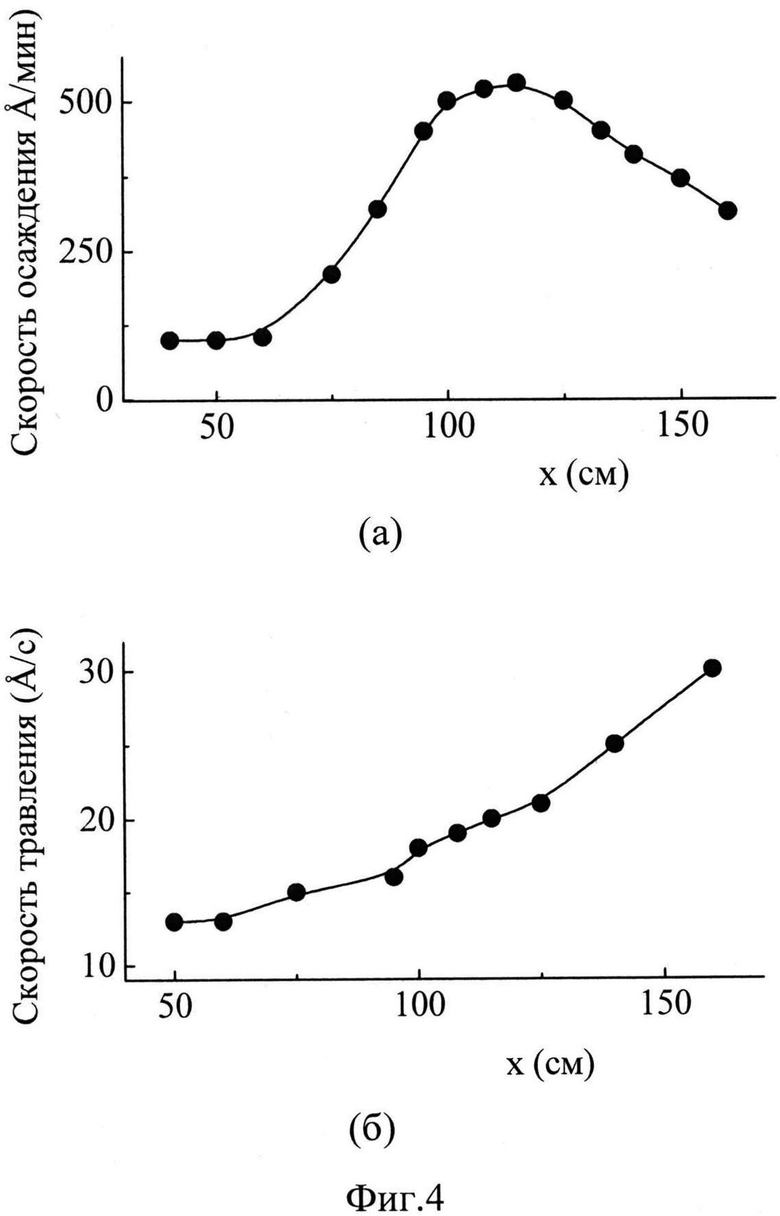

В итоге в зависимости от величины времени пребывания (или, при постоянной скорости движения газа по реактору - координате подложки в реакторе), величины скорости осаждения и плотности пленки диоксида кремния сильно различаются, см. фиг. 4(а,б) [17]. Профили скорости роста SiO2 в реакторе LPCVD с горизонтальным расположением пластин с координатами (x, см) при различных условиях процесса сначала возрастают, а затем спадают фиг. 4(а), в то время как профили скорости травления SiO2 в буферированной плавиковой кислоте все время возрастают, фиг. 4(б). Условия осаждения были следующими: Td=850°C, Pd=3.5 мм рт. ст., PN2O=2.3 мм рт. ст., PSiH4, мм рт. ст.=0.038. Данные этого рисунка указывают на целесообразность получения пленок диоксида кремния в условиях начальной реализации процесса, т.е. гетерогенного роста, исключающего возможность протекания окислительных процессов в газовой фазе и приводящего к формированию плотных пленок диоксида кремния с низкой скоростью травления. Кроме того, равномерность тонких слоев, а также конформность осаждения слоев диоксида кремния ухудшаются по ходу возрастания координаты подложки в реакторе (или, что аналогично - τ).

Технической задачей, на решение которой направлено изобретение, является исключение взаимодействия реагента и окислителя в газовой фазе и локализация химической реакции роста слоя диоксида кремния при взаимодействии моносилана и закиси азота на поверхности нагретой подложки.

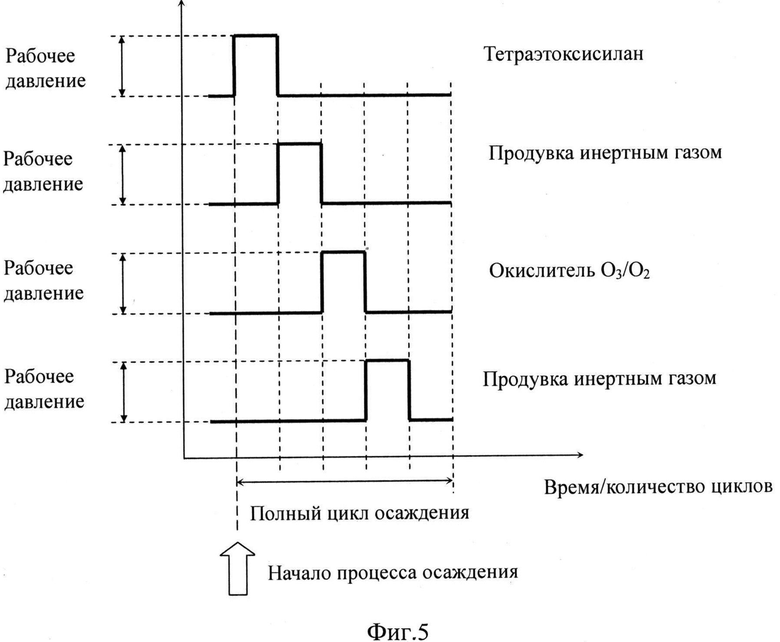

Поставленная задача достигается тем, что способ получения слоя диоксида кремния включает загрузку полупроводниковой подложки в реактор, нагрев полупроводниковой подложки до необходимой температуры в диапазоне 400-750°C, введение окислителя закиси азота и моносилана и поддержание давления в реакторе в диапазоне 0.3-20 мм рт.ст до осаждения слоя диоксида кремния на полупроводниковой подложке до необходимой толщины, отличается тем, что с целью исключения взаимодействия реагента и окислителя в газовой фазе и локализации процесса формирования слоя диоксида кремния на поверхности нагретой подложки подача закиси азота и моносилана в реактор выполняется циклами, состоящими из последовательных импульсов закиси азота и моносилана, разделенными импульсами продувочного инертного газа, а количество циклов рассчитывают из необходимой толщины слоя и скорости осаждения слоя диоксида кремния за один цикл.

Типичный цикл осаждения показан на фиг. 5.

Принимаются во внимание данные источника [18] о том, что моносилан и закись азота имеют примерно равные коэффициенты адсорбции и, следовательно, хорошо адсорбируются на поверхности подложек. Следовательно, организация процесса осаждения в последовательно-импульсном режиме, когда взаимодействие окислителя и моносилана в газовой фазе принудительно исключены, позволяет локализовать процесс роста слоя строго на поверхности подложек.

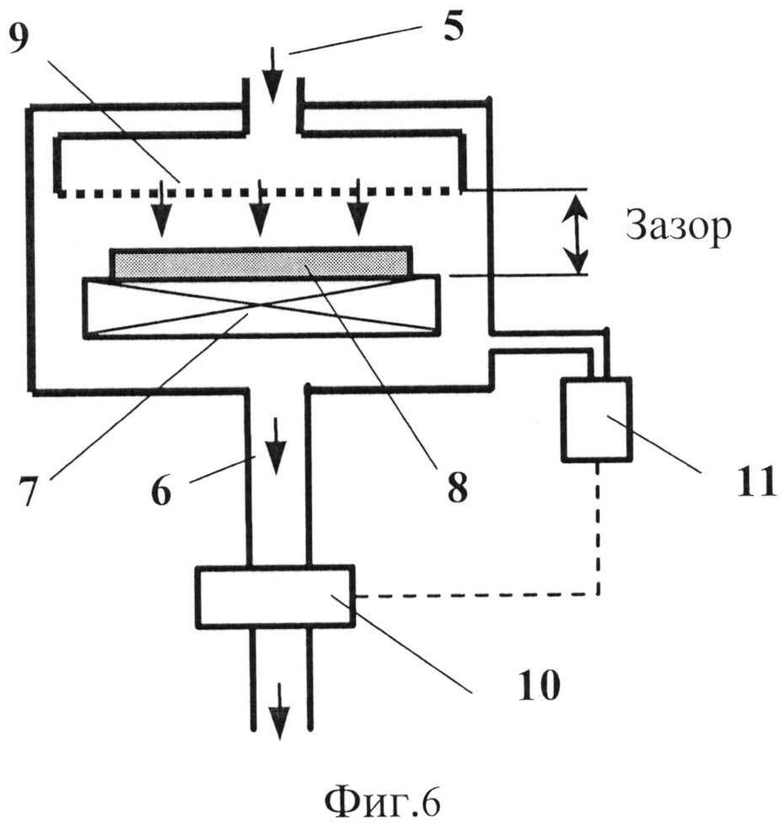

Способ осуществляется следующим образом. Пластину монокристаллического кремния диаметром 100-200 мм, прошедшую стандартную химическую обработку микроэлектронного производства с последующей отмывкой в деионизованной воде и сушкой на центрифуге, загружают в реактор индивидуального типа (на одну подложку) установки осаждения слоев при пониженном давлении. Упрощенная схема установки приведена на фиг. 6 и отображает следующее: 5 - ввод компонентов; 6 - выброс продуктов реакции; 7 - нагреватель; 8 - подложка; 9 - душевая (перфорированная) газораспределительная система; 10 - регулятор рабочего давления (дроссельная заслонка для регулирования и поддержания давления в камере осаждения); 11 - измеритель давления, электрический выход которого связан с управлением дроссельной заслонкой; под термином «зазор» подразумевается расстояние от душевой газораспределительной системы до нагреваемого подложкодержателя.

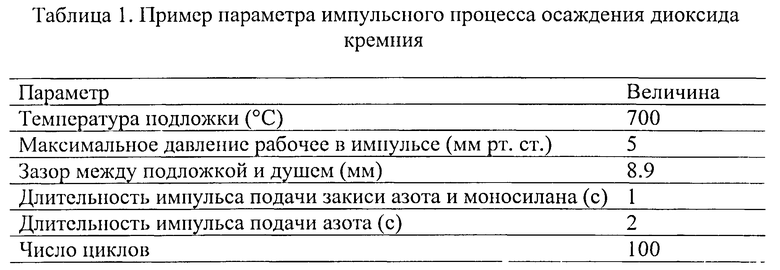

Далее производятся герметизация реактора, вакуумная откачка до предельного остаточного давления механического насоса, подача инертного газа в реактор в режиме динамического форвакуума до времени стабилизации выбранной температуры подложки в реакторе, отключение инертного газа, отключение реактора от вакуумного насоса путем перекрывания вакуумного затвора по достижении предельного давления в реакторе, проверка реактора на герметичность путем регистрации скорости увеличения давления, открывание вакуумного затвора, стабилизация положения регулятора давления в реакторе при напуске постоянного потока продувочного газа на выбранной величине давления. Выполнение процесса осаждения в течение заданного времени регулируется количеством циклов осаждения в ходе последовательно-импульсной подачи компонентов в реактор, как показано на фиг. 5. Пример показан в табл.1.

Суммарная длительность цикла таким образом составляла 6 с. После выполнения процесса осаждения проводили продувку реактора инертным газом, выгрузку подложки из реактора в промежуточную камеру установки, перемещение подложки из промежуточной камеры в накопительную камеру установки, загрузку следующей подложки. В случае осаждения на одну подложку после продувки реактора проводили заполнение реактора инертным газом до атмосферного давления.

В указанных в табл.1 режимах импульсного процесса скорости осаждения слоев диоксида кремния на подложке монокристаллического кремния составляли в среднем 0.1 нм /цикл, а скорость травления пленки диоксида кремния в растворе буферированной плавиковой кислоты - 1.5 нм/с.

Таким образом, импульсный режим подачи компонентов исключает взаимодействие реагента и окислителя в газовой фазе и позволяет локализовать химическую реакцию роста слоя диоксида кремния при взаимодействии закиси азота и моносилана на поверхности подложки.

Источники информации

1. Васильев В,Ю., Репинский С.М. Осаждение диэлектрических слоев из газовой фазы - Успехи химии, 2005, том 74, №5, с. 452-483.

2. Васильев В.Ю. Применение способов химического осаждения тонких слоев из газовой фазы для микросхем с технологическими нормами 0.35-0.18 мкм. Часть 1. Основные тенденции развития способов - Электронная техника. Сер. 2. Полупроводниковые приборы, 2010, Вып. 1 (224), с. 67-82.

3. Васильев В.Ю. Применение способов химического осаждения тонких слоев из газовой фазы для микросхем с технологическими нормами 0,35-0,18 мкм. Часть 5. Схемы роста и корреляция закономерностей осаждения и свойств тонких слоев. - Электронная техника. Сер. 2. Полупроводниковые приборы, 2012, вып. 2 (229), с. 54-69.

4. Патент США №3481781, выдан 02.12.1969.

5. Патент США №3757733, выдан 11.09.1973.

6. Патент США №5362526, выдан 08.11.1994.

7. Патент США №6583069, выдан 24.06.2003.

8. Патент США №4845054, выдан 04.07.1989.

9. Rosier R.S. Low Pressure CVD Production Processes for Poly, Nitride and Oxide - Solid State Technol., 1977, vol. 20, №4, p. 63-70.

10. Лукин B.A., Орион Б.В., Скворцов И.М. Взаимодействие моносилана с закисью азота при осаждении пленок SiO2 в реакторе пониженного давления. - Электронная техника. Сер. 2 Полупроводниковые приборы, 1984, вып. 3, с. 53-56.

11. Learn, A.; Jackson, RB. Characterization of Oxide Growth at High Temperatures and Low Pressures from Silane/Nitrous Oxide Reaction - J. Electrochem. Soc., 1985, vol. 132, №12, p. 2975-2980.

12. Chapple-Sokol, JD.; Giunto, CJ.; Gordon, RG. A Kinetics Study of the Atmospheric Pressure CVD Reaction of Silane and Nitrous Oxide. J. Electrochem. Soc, 1989, vol. 136, №10, p. 2993-3003.

13. Васильева Л.Л., Л.И. Рабинович. Осаждение слоев двуокиси кремния при окислении моносилана закисью азота. - Изв. СОАН СССР. Сер. химических наук, 1981, N9, вып. 4, с. 65-69.

14. Васильева Л.Л., Нестерова С.Н. Закономерности роста слоев двуокиси кремния при окислении моносилана закисью азота. - Кинетика и катализ, 1984, том 25, №5, с. 1064-1068.

15. Adams, AC; Capio, CD.; Haszko, SE.; Parisi, GL; Povilonis, EL; Robinson, McD. The high temperature deposition and evaluation of phosphorus or boron-doped silicon dioxide films - J. Electrochem. Soc, 1979, vol. 126, №2, p. 313-319.

16. Патент США №4217375, выдан 12.08.1980.

17. Васильев В.Ю., Курченко А.Н. Об осаждении слоев двуокиси кремния окислением моносилана закисью азота при пониженном давлении. -В кн. Полупроводниковая тензометрия. Под ред. Шадрина B.C. / Новосибирск: НЭТИ, 1988, с. 11-22.

18. Сухов М.С., Щеглова Е.З. О роли адсорбционных стадий процесса при осаждении слоев окислением моносилана закисью азота - Поверхность. Физика. Химия. Механика. 1985, вып.4, с. 12-11.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ДИОКСИДА КРЕМНИЯ | 2013 |

|

RU2528278C1 |

| СПОСОБ ОСАЖДЕНИЯ НИТРИДА КРЕМНИЯ НА КРЕМНИЕВУЮ ПОДЛОЖКУ | 2012 |

|

RU2518283C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЕВ ДИОКСИДА КРЕМНИЯ | 1992 |

|

RU2029412C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПЛЕНОК ФОСФОРОСИЛИКАТНОГО СТЕКЛА | 1991 |

|

SU1795829A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСЛОЕВ | 2010 |

|

RU2425794C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ | 1992 |

|

RU2044367C1 |

| Способ получения тонких пленок карбида кремния на кремнии пиролизом полимерных пленок, полученных методом молекулярно-слоевого осаждения | 2020 |

|

RU2749573C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОК ДВУОКИСИ КРЕМНИЯ | 1990 |

|

SU1820782A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК АМОРФНОГО ГИДРОГЕНИЗИРОВАННОГО КРЕМНИЯ | 1993 |

|

RU2061281C1 |

| Способ формирования межслойной изоляции в производстве интегральных микросхем | 1990 |

|

SU1711269A1 |

Изобретение относится к микроэлектронике. В способе получения слоя диоксида кремния, включающем загрузку полупроводниковой подложки в реактор, нагрев полупроводниковой подложки до необходимой температуры в диапазоне 400-750°С, введение окислителя закиси азота и моносилана и поддержание давления в реакторе в диапазоне 0,3-20 мм рт. ст. до осаждения слоя диоксида кремния на полупроводниковой подложке до необходимой толщины, введение закиси азота и моносилана в реактор выполняется циклами, состоящими из последовательных импульсов закиси азота и моносилана, разделенными импульсами продувочного инертного газа, а количество циклов рассчитывают из необходимой толщины слоя и скорости осаждения слоя диоксида кремния за один цикл. Изобретение позволяет обеспечить равномерный рост плотных слоев диоксида кремния на подложках сложной формы, исключить взаимодействие исходных реагентов или их непрореагировавших остатков в реакторе и обеспечить локализацию процесса формирования слоя диоксида кремния на поверхности нагретой подложки. 6 ил., 1 табл.

Способ получения слоя диоксида кремния, включающий загрузку полупроводниковой подложки в реактор, нагрев полупроводниковой подложки до необходимой температуры в диапазоне 400-750°C, введение окислителя закиси азота и моносилана и поддержание давления в реакторе в диапазоне 0.3-20 мм рт. ст. до осаждения слоя диоксида кремния на полупроводниковой подложке до необходимой толщины, отличающийся тем, что с целью исключения взаимодействия закиси азота и моносилана в газовой фазе и локализации процесса формирования слоя диоксида кремния на поверхности нагретой подложки подача закиси азота и моносилана в реактор выполняется циклами, состоящими из последовательных импульсов закиси азота и моносилана, разделенными импульсами продувочного инертного газа, а количество циклов рассчитывают из необходимой толщины слоя и скорости осаждения слоя диоксида кремния за один цикл.

| JPS 57129818 A, 12.08.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ДВУОКИСИ КРЕМНИЯ | 1988 |

|

RU2061095C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СЛОЕВ ДИОКСИДА КРЕМНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2077751C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 5382550 A, 17.01.1995. | |||

Авторы

Даты

2015-11-20—Публикация

2014-05-06—Подача