Изобретение относится к полупроводниковой технике и может быть использовано в технологии получения полупроводниковых приборов на основе соединений AIIBVI и AIIIBV, для которых принципиально важным аспектом технологии является необходимость использования низкотемпературных процессов и, кроме того, может быть использовано при изготовлении кремниевых ИС при индивидуальной обработке пластин. Известен способ получения легированных и нелегированных слоев диоксида кремния окислением моносилана кислородом с добавками фосфина в неизотермическом реакторе (с холодными стенками) при атмосферном давлении ( Adams A., Heights B. Pat. USA N 4217373 "Deposition of doped Silicon oxide films", опубл. 12.08.80).

Этот способ имеет существенный недостаток: высокую температуру подложки Тпод=800оС.

Известен способ получения слоев диоксида кремния в изотермическом проточном кварцевом реакторе (а. с. СССР N 1403907, кл. H 01 L 21/316, 1988). Способ состоит в окислении моносилана SiH4 кислородом О2 при парциальных давлениях моносилана 0,05-0,5 мм рт.ст. и соотношении внутренней поверхности реактора в зоне осаждения к объему 1-3 см-1. Процесс ведут в присутствии добавок газообразного аммиака при соотношении NH3/SiH4=0,05-1, давлении в реакторе 0,3-3 мм рт.ст. в температур- ном диапазоне 70-300оС и соотношении O2/SiH4=1-5.

Способ имеет следующие недостатки: ниже температуры 70оС слои диоксида кремния не растут; слои диоксида кремния растут неоднородно по площади подложки. Получение однородных по толщине слоев на подложках большого диаметра, используемых, например, в СБИС, является принципиальной проблемой вследствие зависимости условий роста от соотношения внутренней поверхности реактора к объему.

Известен способ получения слоев диоксида кремния (а.с. СССР N 508824, кл. H 01 L 21/205, 1976), в котором осаждение проводят в изотермическом реакторе пониженного давления из газовой фазы, содержащей смесь аргона, моносилана, кислорода и фосфоросодержащего вещества триметилфосфата C3H9O4P (ТМФ) при соотношении компонентов, об.%: моносилан 0,1-0,3; кислород 0,5-5,0; триметилфосфат 10-3-10-1; аргон - остальное. Осаждение слоев ведут при температуре 200-500оС.

Недостатками способа являются большая температура осаждения слоев 200-500оС; низкая скорость роста 100-300  /мин.

/мин.

Известно, что слои диоксида кремния, получаемые в реакторе пониженного давления (РПД) путем окисления моносилана при низкотемпературных режимах, всегда содержат воду и группы ОН, что обнаруживается по данным ИК-спектроскопии (полоса поглощения в области 3400-3600 см-1 и 1630 см-1).

В способе получения слоев диоксида кремния из газовой фазы кремний- и кислородсодержащих веществ при пониженном давлении, процесс ведут в неизотермическом режиме при давлении 20-50 Па, в диапазоне температур 20-200оС и температуре нагреваемой спирали 900-1600оС, через которую пропускают гомогенную газовую смесь.

Причем через нагреваемую спираль пропускают, например, гомогенную газовую смесь аргона, моносилана и триметилфосфата при соотношении компонентов, об. % : Моносилан 3,5-4,5 Триметилфосфат 2,0-2,5 Аргон Остальное или гомогенную газовую смесь тетраэтоксисилана и кислорода подают барботированием кислорода через тетраэтоксисилан.

Авторами обнаружено увеличение скорости осаждения диоксида кремния при уменьшении температуры подложки вплоть до комнатной и улучшение качества слоев, так как следов воды и групп ОН не обнаружено (по данным ИК-спектроскопии).

Установлено, что обнаруженный эффект увеличения скорости роста слоев диоксида кремния при понижении температуры подложки возрастает при повышении температуры проволочного нагревателя газовой смеси выше Т=900оС независимо от типа материала нагревателя. Были использованы такие материалы, как W, Ta, Mo, Ni, C и различные железоникелевые сплавы.

При уменьшении давления в кварцевом реакторе P<20 Па наблюдается уменьшение скорости роста слоев, а увеличение давления в реакторе P>50 Па ухудшает качество слоев (наблюдается выпадение порошка из газовой фазы на подложку).

Для температур подложки ниже комнатной Тпод<20оС исследование процеcса синтеза не проводилось. Увеличение температуры Т>200оС приводит к уменьшению скорости роста слоев. Рост слоев диэлектрика начинается с температуры нагревателя газовой смеси Т ≥ 900оС. Увеличение температуры нагревателя более 1600оС сопровождается ухудшением качества слоев (увеличивается количество примесей углерода и т.п.) в результате взаимодействия материала нагревателя с газовой смесью.

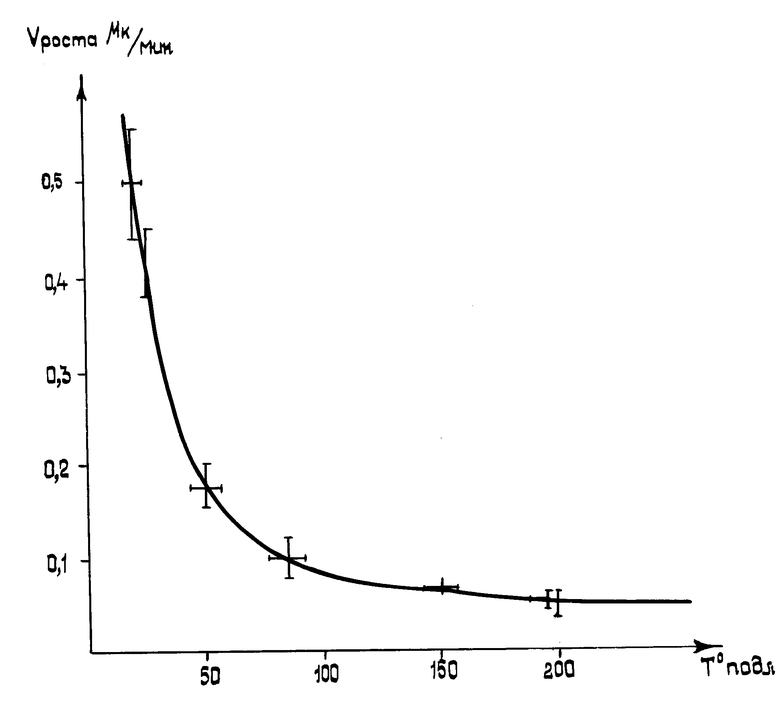

На чертеже показана зависимость скорости роста слоев диоксида кремния от температуры подложки при температуре вольфрамовой спирали Тw=1250оС (реакционная смесь с концентрацией, об.%: моносилана 3,5; триметилфосфата 2,0; аргона - остальное) на подложках КРТ и антимонида индия.

Увеличение расхода моносилана при сохранении расхода триметилфосфата (ТМФ) приводит к возрастанию скорости роста, однако при этом в осаждаемых слоях отмечается наличие избыточного кремния.

ИК-спектры получаемых слоев диоксида кремния на кремниевых пластинах и подложках CdxHg1-xTe, InSb в диапазоне 400-5000 см-1 имели характерные для молекул диоксида кремния выделенные полосы поглощения, соответствующие основным колебаниям в области 1100 см-1 и 850 см-1, и колебаниям Si-H связей в области 2250 см-1. Следов воды по ИК-спектрам (в области 3400-3600 и 1630 см-1) не было обнаружено. "Безводные" слои подвергались ускоренным испытаниям на влагостойкость. Кипячение их в воде в течение 5-10 мин не приводило к появлению следов воды на ИК-спектрах. Гидрофобность слоев очевидно обусловлена наличием углеводородных групп СН, СН2, СН3, образующих связи Si-CH3. Гидрофобность слоев оценивалась по углу смачивания слоев, который составлял >90о (угол смачивания плавленного кварца ≈ 30о).

По данным Оже-спектроскопии, осажденные слои диоксида кремния содержат примеси фосфора и углерода на уровне 1-3%.

Высокие скорости роста слоев диоксида кремния делают возможным индивидуальную обработку больших пластин СБИС экономически оправданной при использовании этого способа осаждения.

Для получения слоев диоксида кремния при низких температурах подложки (20-200оС) предлагаемый способ позволяет использовать более широкий класс реагентов, в частности кремнийорганические соединения (КОС).

В результате использования предлагаемым способом наиболее широкого распространенного реагента тетраэтоксисилана (ТЭОС) были получены слои диоксида кремния при комнатной температуре подложки.

Примеры конкретного выполнения.

Осаждение проводилось в вертикальном цилиндрическом кварцевом реакторе диаметром 140 мм. Подложки CdxHg1-xTe, InSb, Si располагались горизонтально на подогреваемом пьедестале (Тп= 20-200оС). Подогреваемая до температур 900-1600оС вольфрамовая спираль располагалась параллельно плоскости пьедестала на расстоянии 0,5-3 см. Возможно симметричное расположение двух подложек по обе стороны вольфрамовой спирали.

Перед процессом осаждения кварцевый реактор продувается аргоном, полупроводниковые подложки нагреваются до 20-200оС, затем подают реакционную смесь моносилана и триметилфосфата (диффузное впрыскивание через игольчатый натекатель) с концентрациями 3,5-4,5 об.% и 2,0-2,5 об.% соответственно. Процесс проводят 1-3 мин. Контроль расхода реагентов осуществляется газовым датчиком, а расход регулируется игольчатым натекателем.

П р и м е р 1. Реакционная смесь с концентрацией SiH4 - 3,5 об.%, ТМФ - 2 об.%, Ar - остальное. Материал подложки КРТ Температура подложки, оС 20

Температура нагрева- теля смеси, оС 1250 Давление в реакторе, Па 50 Время синтеза, мин 1 Толщина слоя,  4500 Показатель преломления, n ≈1,5

4500 Показатель преломления, n ≈1,5

П р и м е р 2. Реакционная смесь с концентрацией SiH4 - 4,5 об.%, ТМФ - 2,5 об. %, Ar - остальное. Материал подложки InSb Температура подложки, оС 200

Температура нагревателя смеси, оС 900 Давление в реакторе, Па 20 Время синтеза, мин 1,5 Толщина слоя,  600 Показатель преломления 1,47

600 Показатель преломления 1,47

П р и м е р 3. Газовая смесь ТЭОС - 95 об.%, кислород - 5 об.%. Материал подложки Si Температура подложки, оС 25

Температура нагрева- теля смеси, оС 1600 Давление в реакторе, Па 40 Время синтеза, мин 1 Толщина слоя,  3000 Показатель преломления 1,7

3000 Показатель преломления 1,7

Предлагаемое изобретение позволяет получить следующий технический результат. При введении избыточного подогрева газовой смеси с помощью нагреваемой спирали, достаточного для разложения органических (ТМФ) и кремнийорганических соединений (ТЭОС), получаются слои диоксида кремния с высокими скоростями роста при существенно более низких температурах подложки, вплоть до комнатной. Высокие скорости роста слоев позволяют осуществить индивидуальную обработку пластин СБИС. Кроме того, улучшилось качество слоев за счет уменьшения примесей воды и групп ОН.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ | 2011 |

|

RU2498445C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СЛОЕВ ДИОКСИДА КРЕМНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2077751C1 |

| Способ получения активной структуры элемента энергонезависимой резистивной памяти | 2020 |

|

RU2749028C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАНАЛЬНОЙ МАТРИЦЫ | 2010 |

|

RU2428763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ ДИОКСИДА КРЕМНИЯ | 2008 |

|

RU2398913C1 |

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК ДЛЯ РЕГИСТРАЦИИ ВЗРЫВООПАСНЫХ ГАЗОВЫХ КОМПОНЕНТ В ВОЗДУХЕ | 2002 |

|

RU2231779C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 1997 |

|

RU2116963C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ДИОКСИДА КРЕМНИЯ | 2014 |

|

RU2568334C1 |

| СПОСОБ СБОРКИ ФОТОПРИЕМНЫХ УСТРОЙСТВ | 1997 |

|

RU2131632C1 |

| Кремнийсодержащий активный материал для отрицательного электрода и способ его получения | 2019 |

|

RU2744449C1 |

Использование: способ может быть использован в технологии получения полупроводниковых приборов на основе соединений AIIBVI и AIIIBV и при изготовлении кремниевых ИС. Сущность изобретения: способ включает осаждение слоев из гомогенной газовой смеси моносилана, триметилфосфата и аргона или тетраэтоксисилана и кислорода. 2 з.п. ф-лы, 1 ил.

Моносилан - 3,5 - 4,5

Триметилфосфат - 2,0 - 2,5

Аргон - Остальное

3. Способ по п.1, отличающийся тем, что в качестве газовой смеси используют смесь тетраэтоксисилана и кислорода, которую получают барботированием кислорода через тетраэтоксисилан.

| Способ осаждения слоев двуокисикремния | 1974 |

|

SU508824A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-20—Публикация

1992-05-08—Подача