Изобретение относится к микроэлектронике, в частности к технологии осаждения пленки двуокиси кремния из газовой фазы, и может быть использовано при производстве сверхбольших интегральных схем.

Цель изобретения повышение качества пленки путем снижения дефектности и повышения электрической прочности.

Поставленная цель достигается тем, что по способу формирования пленки на кремниевой подложке в реакторе пониженного давления, включающему продувку реактора, осаждение на подложку пленки двуокиси кремния из газовой фазы, включающей кремнийсодержащее соединение и окислитель, при температуре 650 - 850oС и пониженном давлении термообработку кремния в сухом кислороде при температуре осаждения, продувку реактора проводят закисью азота при давлении 40 266 Па в течение 3 20 мин, а термообработку пленки в кислороде проводят при давлении 80 400 Па в течение 15 30 мин.

Проводимая перед осаждением пленки двуокиси кремния продувка реактора закисью азота при давлении 40 266 Па в течение 3 20 мин при температуре осаждения обеспечивает отсутствие дефектообразования при контакте следов закиси азота, например, с моносиланом, в отличие от контакта кислорода с моносиланом в этой области температур, в то время как качество образующейся системы Si-терм. SiO2 остается практически таким же, однако из-за cнижения плотности "ослабленных" участков SiO2 cнижается его дефектность.

Термообработка пленки в кислороде при давлении 80 400 Па в течение 15 - 30 мин позволяет обеспечить полное прокисление Si-включений в объеме пленки, что обуславливает снижение дефектности при обеспечении надежной работы вакуумных агрегатов.

При продувке реактора закисью азота при давлении ниже 40 Па в течение менее 3 мин образуется несплошная пленка термического SiO2 из-за усиления образования SiO при данных условиях, что обусловливает ухудшение границы раздела Si-SiO2 и, следовательно, повышение дефектности и снижение электрической прочности.

При продувке реактора закисью азота при давлении более 266 Па в течение более 20 мин не происходит дальнейшего улучшения границы раздела и качества пленки при увеличении длительности процесса.

При термообработке пленки в кислороде при давлении ниже 80 Па в течение менее 15 мин при температуре осаждения не достигается полное прокисление Si-включений в объеме пленки, что обусловливает невысокую электрическую прочность, повышенную дефектность, и, следовательно, низкое качество двуокиси кремния.

При термообработке пленки в кислороде при давлении более 400 Па в течение более 30 мин при температуре осаждения не происходит дальнейшего повышения качества пленки, а именно снижения дефектности. При этом ухудшается надежность вакуумных агрегатов.

При температуре термообработки ниже 650oC наблюдается ухудшение качества двуокиси кремния из-за снижения интенсивности окислительных процессов при возрастании длительности процесса и снижения производительности.

При температуре термообработки в кислороде более 850oC b неравной температуре осаждения повышается длительность процесса без дальнейшего улучшения качества двуокиси кремния из-за инерционности резистивного нагрева (при снижении воспроизводимости процесса).

Возможность осуществления изобретений с получением положительного эффекта при использовании всей совокупности положительных признаков изобретения подтверждается следующими примерами.

Осаждение пленки двуокиси кремния осуществлялось на подложке диаметром 100 мм на установке Изотрон-4/150 c горизонтальным трубчатым реактором с горячими стенками, изотермической зоной. Использовался вакуумный агрегат 2АВР-160.

Величина давления поддерживалась путем подачи регулирующего потока азота на вход насоса. Загрузка-выгрузка бесконтактная, консольного типа. Загрузка-размещение подложек в реакторе групповая, по 25 пластин в кассете. Расстояние между подложками примерно 10 мм. В качестве исходных реагентов использовались моносилан-концентрат ТУ 6-02-1163-79 и закись азота марки "медицинская".

Величина потока моносилана при осаждении не превышала 50 см3/мин, а закиси азота 3000 см3/мин. Величина давления при осаждении составляла 133,3 Па. Температура при продувке реактора и осаждении составляла 800±1oC (пр. 24-7), 650oC (пр.1), 850oC (пр. 3); в примере 8 температура продувки реактора и осаждения составила 680oC, а в примере 9 - 820oC.

Всего проведено 10 процентов.

Процесс включал следующие стадии:

размещение кремниевых подложек в продуваемом азотом реакторе;

вакуумирование реактора;

продувку реактора закисью азота;

плавное установление потока моносилана, подачу его в реактор, осаждение SiO2;

прекращение осаждения, вакуумирование реактора;

подача в реактор кислорода (при достижении необходимой температуры) и проведение термообработки;

вакуумирование реактора, продувку азотом, прекращение откачки, напуск азота до достижения атмосферного давления и выгрузку подложек.

Плотность дефектов определялась при напряжении поля 5 МВ/см по формуле

где  доля годных структур, не пробитых при данной напряженности поля;

доля годных структур, не пробитых при данной напряженности поля;

n количество пробитых конденсаторов;

N суммарное число измеренных конденсаторов;

S площадь тестовой структуры.

Площадь тестовой структуры 16 мм2, толщина пленки двуокиси кремния 0,3 мкм.

Электрическая прочность определялась по формуле

где Eпр напряженность пробоя, характеризующая электрическую прочность;

d толщина пленки двуокиси кремния;

Uпр пробивное напряжение.

Величина тока утечки определялась при помощи прибора Л2-56. Величина тока утечки и разброс толщины Δd даны для пленки толщиной 0,1 мкм в относительных единицах по отношению к прототипу (для прототипа Iут, Δd приняты за 1).

Величина показателя преломления определялась при помощи лазерного эллипсометра ЛЭФ-3М в 10 точках на пластине и определялся разброс показателя преломления (Δn)

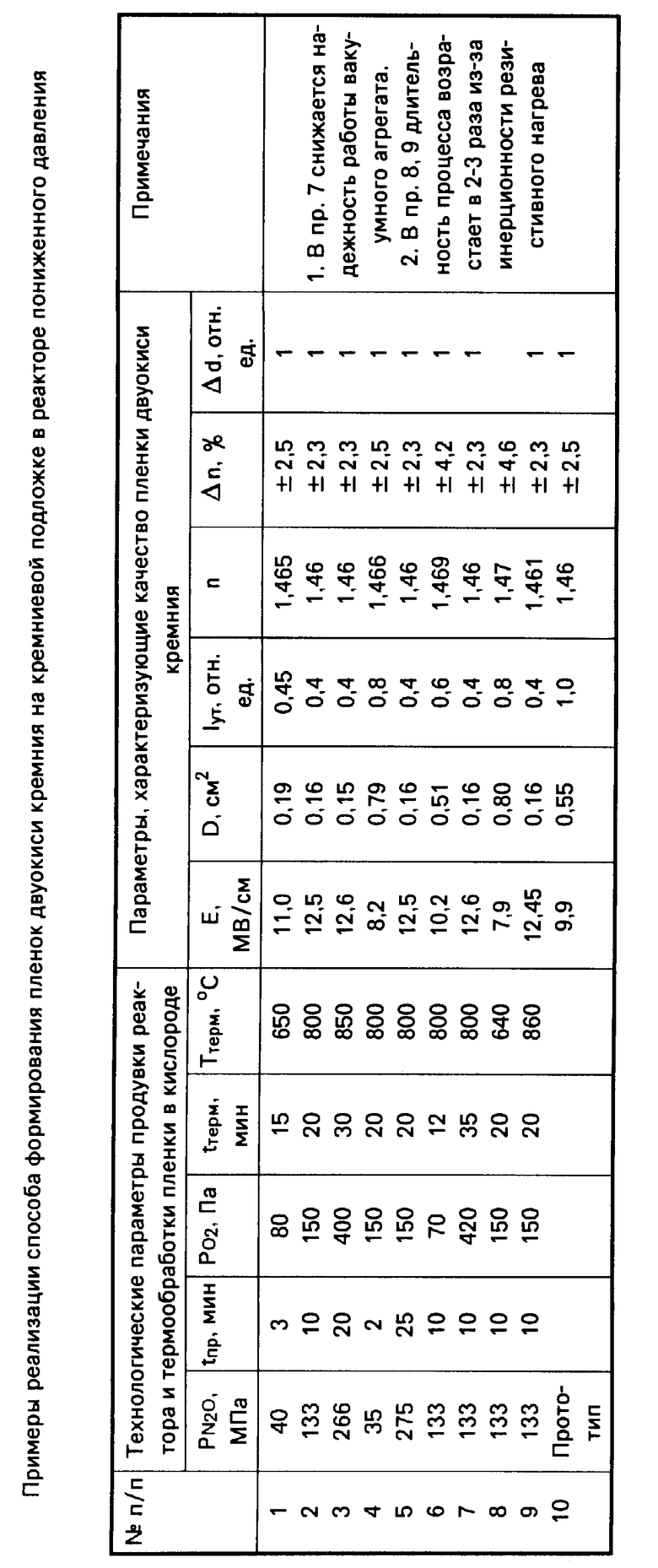

Примеры способа формирования пленки двуокиси кремния на кремниевой подложке приведены в таблице.

В ней указаны: - давление закиси азота при продувке реактора;

- давление закиси азота при продувке реактора;

tпр длительность продувки реактора закисью азота; давление кислорода при термообработке пленки в кислороде;

давление кислорода при термообработке пленки в кислороде;

tтерм длительность термообработки пленки в кислороде;

Ттерм температура термообработки пленки в кислороде;

Е напряженность пробоя пленки ВТО;

D плотность дефектов пленки ВТО;

Iут величина тока утечки относительно тока утечки по прототипу;

n показатель преломления пленки ВТО;

Δh разброс величины показателя преломления;

Δd разброс по толщине относительно этого же параметра по прототипу.

Примеры 1 3 иллюстрируют данный способ формирования пленки двуокиси кремния.

В примерах 4 9 приведены варианты, при которых параметры обработки в N2О и О2 выходили за пределы, указанные в предлагаемом способе.

В примере 10 приведены результаты реализации прототипа.

Результаты, приведенные в таблице, показывают, что данный способ (пр. 1

3) позволяет повысить качество пленки путем снижения привносимой дефектности и повышения электрической прочности. Очевидна нецелесообразность применения режимов, в которых технологические параметры процесса продувки реактора N2О и термообработки в кислороде выходят на указанные пределы (пр. 4 - 9).

Полученные результаты показывают, что способ формирования пленки двуокиси кремния на кремниевой подложке в реакторе пониженного давления позволяет, по сравнению с прототипом, повысить электрическую прочность в 1,2 1,38 раза, снизить дефектность в 4 раза, уменьшить токи утечки в 2,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПЛЕНОК ФОСФОРОСИЛИКАТНОГО СТЕКЛА | 1991 |

|

SU1795829A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИС НА БИПОЛЯРНЫХ ТРАНЗИСТОРАХ | 1988 |

|

SU1538830A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОК ДВУОКИСИ КРЕМНИЯ | 1990 |

|

SU1820781A1 |

| Способ формирования пленки нитрида кремния | 1990 |

|

SU1718302A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ДВУОКИСИ КРЕМНИЯ | 1988 |

|

RU2061095C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ДИОКСИДА КРЕМНИЯ | 2014 |

|

RU2568334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КОМПОНЕНТОВ СВЧ-МОЩНЫХ ТРАНЗИСТОРНЫХ МИКРОСБОРОК | 1991 |

|

RU2017271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1986 |

|

SU1340500A1 |

| Способ изготовления полупроводниковых структур | 1990 |

|

SU1774398A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОЭПИТАКСИАЛЬНОГО СЛОЯ КРЕМНИЯ НА ДИЭЛЕКТРИКЕ | 2016 |

|

RU2646070C1 |

Изобретение относится к микроэлектронике, в частности к технологии осаждения пленок двуокиси кремния из газовой фазы, и может быть использовано при производстве сверхбольших интегральных схем. Сущность изобретения: перед осаждением пленки проводят продувку реактора закисью азота при давлении 40 - 266 Па в течение 3 - 20 мин. После осаждения проводят термообработку пленок в кислороде. 1 табл.

Способ формирования пленок двуокиси кремния, включающий продувку реактора окислителем, осаждение при пониженном давлении на кремниевую подложку пленки двуокиси кремния из газовой фазы, включающей кремнийсодержащее соединение и окислитель, при 650 850oC, термообработку пленки в сухом кислороде при температуре осаждения, отличающийся тем, что, с целью повышения качества пленки путем снижения дефектности и повышения электрической прочности пленок, в качестве окислителя используют закись азота, продувку проводят при давлении 40 266 Па в течение 3 20 мин, а термообработку проводят при давлении 80 400 Па в течение 15 30 мин.

Авторы

Даты

1996-11-27—Публикация

1990-05-15—Подача