Изобретение относится к технологии получения тонких пленок карбида кремния и может быть использовано при создании полупроводниковых приборов и наноразмерных композиционных материалов. Изобретение обеспечивает преимущество контроля толщины и однородности гетероэпитаксиальных пленок карбида кремния на кремнии, которые могут быть использованы в качестве подложек при изготовлении некоторых элементов полупроводниковой электроники и композитов, устойчивым к высоким температурам и повышенным уровням радиации.

Наиболее распространенным способом получения пленок карбида кремния на кремнии является химическое осаждение из газовой фазы (ХОГФ) известное в зарубежной литературе как Chemical Vapor Deposition (CVD). Описаны ряд способов получения пленок карбида кремния на кремнии в публикациях US 4123571, RU 2162117, RU 2394117, RU 2363067, US 6299683.

Способ, описанный в публикации US4123571,заключается в получении карбида кремния на кремнии в два этапа. На первом этапе осуществляется нагрев подложки кремния в атмосфере гелия до температуры 1250°С для удаления оксидного слоя. На втором этапе предварительно нагретый до температуры 600°С поток газов метана и гелия, пройдя несколько этапов очистки, поступает в реактор, нагретый до температур 1200-1350°С. В результате образуется слой карбида кремния на кремниевой подложке. Скорость осаждения SiC в данной случае 30  . Однако, на втором этапе температура нагрева реактора перед поступлением метана может быть доведена до 900°С для предварительной карбонизации метана и образования слоя углерода. Затем температура реактора увеличивается до 1200-1350°С, в результате которого слой углерода взаимодействует с кремниевой подложкой с образованием слоя SiC. Скорость осаждения SiC в данном случае 20

. Однако, на втором этапе температура нагрева реактора перед поступлением метана может быть доведена до 900°С для предварительной карбонизации метана и образования слоя углерода. Затем температура реактора увеличивается до 1200-1350°С, в результате которого слой углерода взаимодействует с кремниевой подложкой с образованием слоя SiC. Скорость осаждения SiC в данном случае 20

Недостатком способа получения карбида кремния на кремнии, описанном в публикации US 4123571, является наличие сложной системы очистки гелия, включающей жидкий азот, нагретые ниобий, титан и кремний. Вторым недостатком данного способа является сложность равномерного контроля толщины пленок карбида кремния, что связано с неравномерностью концентрации газовых компонентов по объему, а также невозможность осаждения пленок партиями. Еще одним недостатком является необходимость оптимизации газовой смеси определенной концентрации,откоторойнапрямуюзависитскоростьростаикачествопленок карбида кремния.

В публикации RU 2162117 описывается способ эпитаксиального выращивания карбида кремния. В данном способе карбид кремния на кремнии выращивается с помощью метода ХОГФ с использованием реагентов, содержащих атомы кремния (SiH4 или SiH2Cl2) и углерода (C3H8) или С2Н4 с водородом или аргоном/гелием). Температура процесса поддерживается в диапазоне 1800-2500°С. Реагенты подаются в камеру одновременно и смешиваются непосредственно в зоне поверхности подложки. Сущность способа, описанного в публикации RU 2394117, заключается в использовании газофазных химических реакций, где в качестве источников компонентов кремния и углерода используются SiH4 и C3H8 растворенные в водороде. В качестве источников компонентов для роста пленок карбида кремния могут использоваться и другие вещества - это галогениды силана и галогениды кремний органических соединений для кремния и углерода, и углеводороды CH4, C2H6 и С2Н2 для углерода.

Недостатком способов RU 2162117 и RU 2394117 является необходимость поддержания оптимального газового состава исходных реагентов и использование вредных с экологической точки зрения галогенидов кремния и кремнийорганических соединений. Еще одним недостатком описанных способов является неравномерность толщины осаждаемых пленок в больших реакторах из-за неравномерности объемных концентраций газовых компонентов.

Также имеется способ получения эпитаксиальной пленки карбида кремния на кремнии, описанный в патенте RU 2363067, где источником кремния является кремниевая подложка. Данный способ заключается в нагреве подложки в газовой среде оксидов углерода (СО, либо СО2) с инертным газом. Процесс получения пленок карбида кремния на примере использования газа СО на поверхности кремниевой подложки описывается реакцией: CO(v)+Si(cr)=SiC(cr)+SiO(v). В данном способе нагрев подложки осуществляется до 1400°С. Недостатком данного способа является малоэффективность, связанная с множеством подготовительных этапов подложки. Вторым недостатком является использование кислородсодержащих соединений, что неизбежно приведет к образованию примесей кислорода в пленке карбида кремния. Третьим недостатком является малые толщины получаемых пленок карбида кремния (≤50 нм).

Патентный анализ показал наличие способов получения карбида кремния с использованием технологий атомно- и молекулярно-слоевого осаждения (АСО и МСО), описанных в публикациях WO 2012/039833, US 8440571, US 8753985, где для активации поверхности и реагентов применяется дополнительно плазменное стимулирование или облучение в виду невысокой реакционной активности используемых кремнийсодержащих соединений.

Технологии АСО и МСО принципиально схожи и используют последовательные, самоограничивающиеся поверхностные реакции для формирования монослоев с контролем толщины на уровне 0.1 нм. АСО используется для получения неорганических пленок, тогда как МСО - для органических и гибридных органо-неорганических пленок. Самоограничиваемость поверхностных реакций является особенностью данных методов, что позволяет осаждать пленки партиями с точностью по толщине на атомарном уровне. При этом равномерность осаждения не зависит от размера подложки и их количества. Однако ввиду невысоких температур ниже описываемых процессов АСО и МСО (150-600°С), не представляется возможным получение монокристаллической структуры карбида кремния.

Сущность способа получения карбида кремния описанного в публикации WO 2012/039833 заключается в использовании технологии атомно-слоевого осаждения (АСО) карбида кремния с помощью стимулированных плазмой поверхностных реакций между SiCl4 и Al(СН3)3. Способ WO 2012/039833, используемый для получения пленок карбида кремния основан на «плазма-стимулированном атомно-слоевом осаждении» (ПС-АСО), где активация поверхностных реакций осуществляется с использованием плазмы. Недостатком данного способа является присутствие избыточного количества водорода, для частичного удаления которого проводится термическая обработка после каждого цикла. Следуя описанию низкотемпературного (<600°С) способа получения пленки карбида кремния методом ПС-АСО, описанным в публикации WO 2012/039833, не представляется возможным получение монокристаллической структуры карбида кремния на кремнии.

Сущность способа US 8753985 заключается в использовании технологии МСО для синтеза пленок карбида кремния на кремнии с использованием молекул реагента, содержащего атомы углерода, кремния и водорода, имеющих самоограничивающийся характер взаимодействия с кремниевой подложкой. Используемый авторами прекурсор имеет защитные группировки, которые при облучении уходят из системы, тем самым становится возможным дальнейший роста пленки карбида кремния при напуске реагента. Обеспечение поверхностных реакционных центров с помощью облучения после полного взаимодействия реагента с подложкой обеспечивает самоограничиваемость поверхностных реакций, что характерно для АСО/МСО процессов. Сущность способа, описанного в публикации US 8440571, заключается в применении ПС-АСО с использованием парофазных карбосилановых прекурсоров, взаимодействующих с поверхностью подложки при воздействии плазмы с образованием мономолекулярных слоев карбида кремния.

Недостатками указанных способов US 8753985 и US 8440571 является наличие избыточного водорода в пленке карбида кремния, и как следствие, необходимость облучения или термической обработки после каждого цикла для удаления (частичного) избыточного водорода, что усложняет процесс с технической точки зрения. Также низкотемпературные условия данных способов (150-600°С), не позволяют получать карбид кремния монокристаллической структуры. Из-за необходимости использования источника плазмы, данный способ может применяться для осаждения тонких пленок только на плоских поверхностях, так как реализация равномерного осаждения с использованием плазмы на объемных предметах со сложной поверхностью является технически труднореализуемой задачей.

В работе авторов Yang и др. (Yang B., Cai W., He P., Sheng Y., JinB., Ruan Y., et al. Growth of β-SiC film by pyrolysis of polyimide Langmuir-Blodgett films on silicon. Journal of Applied Physics. 1995;77(12):6733-5) описан способ получения тонких (50 нм) пленок карбида кремния монокристаллической структуры на кремнии. Сущность данной работы заключается в получении пленки полиимида на поверхности кремния по технологии Ленгмюра-Блоджетт, который при пиролизе (1000°С) в вакуумной среде (10-5 мм рт.ст.) взаимодействует с подложкой с образованием пленки монокристаллического β-SiC. С использованием технологии Ленгмюра-Блоджетт представляется возможным получение полимеров с контролем толщины на нанометровом уровне путем последовательного переноса монослоев нерастворимых поверхностно активных веществ на поверхность подложки. Данный способ по своей технической сущности и достигаемому результату является наиболее близким к предлагаемому и выбран нами в качестве прототипа. Однако данный прототип имеет ряд недостатков по сравнению с предлагаемым нами способом.

Недостатками прототипа являются:

1. Необходимость дальнейшего удаления молекул матрицы для исключения их влияния на свойства получаемых структур;

2. Невозможность равномерного осаждения из жидкой фазы пленок на наноструктурированные поверхности с высоким аспектным соотношением сторон и невозможность осаждения на дисперсных материалах;

3. Требование высокой чистоты больших объемов рабочих растворов;

4. Значительное влияние внешних факторов, таких как температура окружающей среды, кислотность и степень чистоты используемой субфазы.

Задача предлагаемого изобретения заключается в разработке способа получения пленок карбида кремния с использованием технологии молекулярно-слоевого осаждения (МСО). Сущность изобретения заключается в обеспечении контроля толщины и однородности пленок карбида кремния на кремнии на нанометровом уровне посредством контролируемого МСО исходных полимеров.

Достижение результата технически осуществляется двухэтапным процессом: на первом этапе проводится подготовка подложки к осаждению и осаждение МСО полимера из газовой фазы на поверхность кремния с подбором необходимых реагентов, выбором необходимых параметров температуры, времени дозирования реагентов и временем продувки; на втором этапе осуществляется пиролиз полимерных пленок в вакууме или инертной среде при температурах до 1300°С. В качестве полимеров могут выступать органические полимеры, которые при термической обработке в вакууме или в инертной среде подвергаются карбонизации - обогащению углеродом. При подборе полимеров необходимо учитывать их природу, строение и механизм термической деградации.

Пример конкретного выполнения

Способ получения пленок карбида кремния на кремнии пиролизом полимерных пленок на кремнии, полученных методом молекулярно-слоевого осаждения в описываемом примере, состоит из 2-х основных этапов:

1. Молекулярно-слоевое осаждение полимера на кремнии;

2. Пиролиз пленок полимера в вакууме или инертной среде.

1. В качестве примера полимера для молекулярно-слоевого осаждения используется ароматический полиамид, для получения которого выбраны реагенты 1,3,5-бензолтрикарбонил трихлорид (тримезоил хлорид (ТМХ)) и 1,2-этилендиамин (ЭДА).

Стоит отметить, что предлагаемый метод не ограничивается приводимым примером и распространяется на все полимеры, которые возможно получать молекулярно-слоевым осаждением и которые при пиролизе подвергаются карбонизации с образованием углеродного остатка.

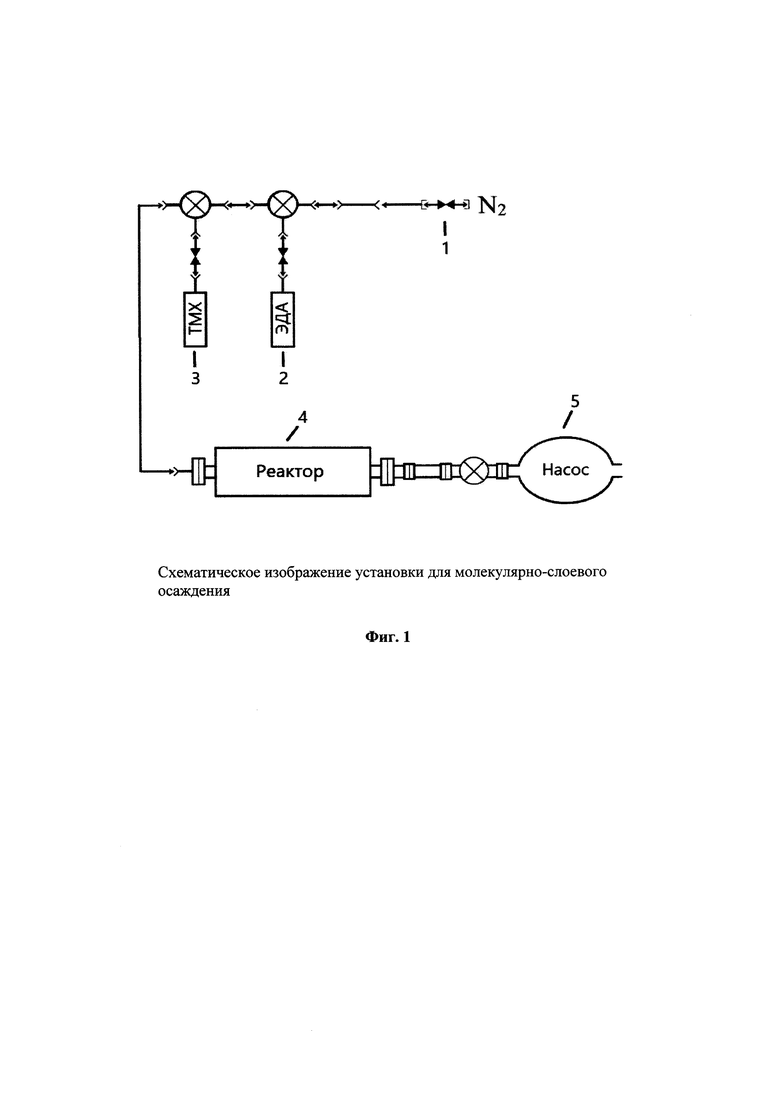

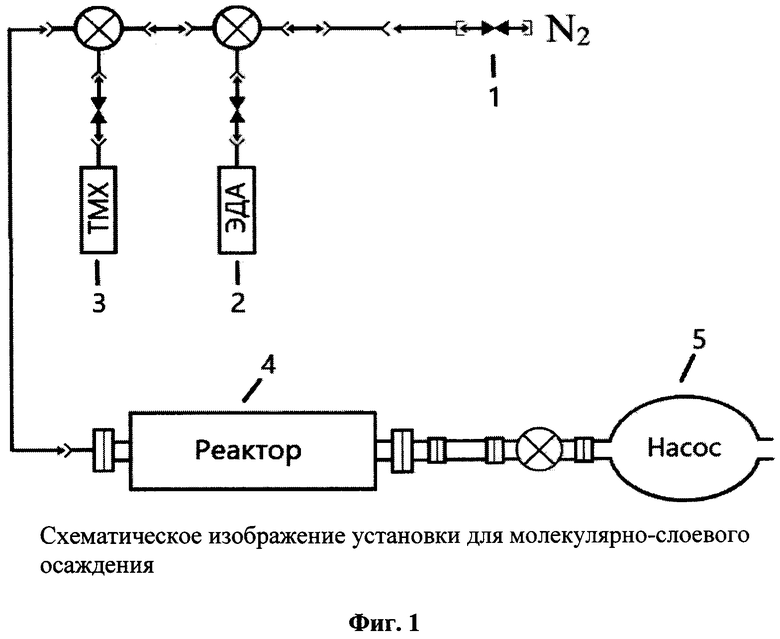

Молекулярно-слоевое осаждение ароматического полиамида с использованием прекурсоров ТМХ и ЭДА выполняется на установке молекулярно-слоевого осаждения, упрощенная схема которой приведена на фигуре 1. Процесс МСО осуществляется вакууме в потоке вязкого инертного газа N2 (1). Поток азота используется для транспортировки реагентов 1,2-этилендиамина (ЭДА) (2) и 1,3,5-бензолтрикарбонил трихлорида (тримезоилхлорид (ТМХ)) (3) в реактор (4) и продувки системы от продуктов реакций и избытка не прореогировавших реагентов. Для процесса МСО осуществляется вакуумирование системы с помощью насоса (5). Попеременным напуском химических реагентов осуществляется контролируемой рост пленок в реакторе. Допускается использование иных конфигураций МСО системы.

Для процесса МСО полиамида производят следующие работы:

- Подготовка кремниевых подложек для процесса МСО ароматического полиамида:

- Молекулярно-слоевое осаждение пленки полиамида с использованием прекурсоров 1,3,5-бензолтрикарбонил трихлорида (тримезоилхлорид (ТМХ) и 1,2-этилендиамина (ЭДА).

2. Пиролиз пленок полиамида, полученного методом молекулярно-слоевого осаждения (МСО полиамид) при температурах до 1300°С. Пиролиз МСО полиамида может проводиться в вакууме или в инертной среде.

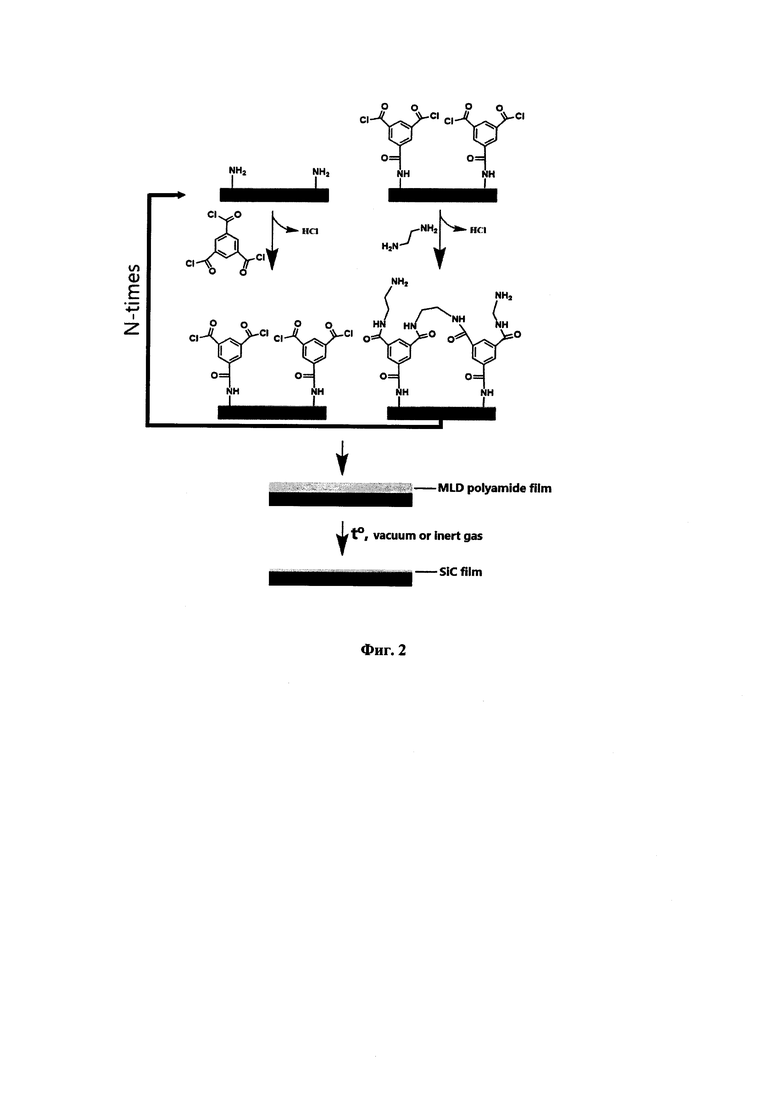

Схематически общий процесс поверхностных реакций поликонденсации с использованием прекурсоров ТМХ и ЭДА и процесс пиролиза с образованием SiC представлен на фигуре 2. Механизм термического разложения ароматического полиамида начинается с расщепления амидной связи и образования таких летучих продуктов как СО2, СО, HCN, CH4, Н2, Н2О в результате которых почти полностью исчезают примеси азота.

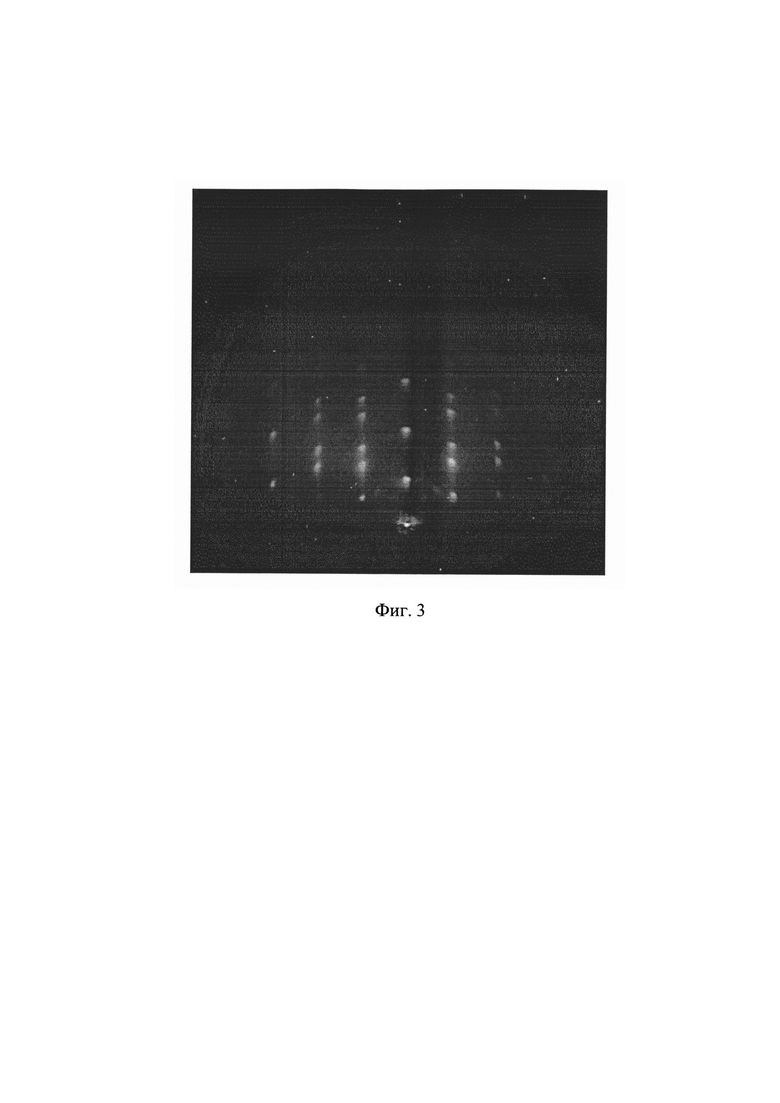

На фигуре 3 представлено изображение дифракции быстрых электронов на отражение (ДБЭО) от поверхности пленки SiC, полученной пиролизом пленки МСО полиамида на подложке Si (111) при температуре 1300°С. ДБЭО изображение соответствует монокристаллической структуре β-SiC в азимуте <110>.

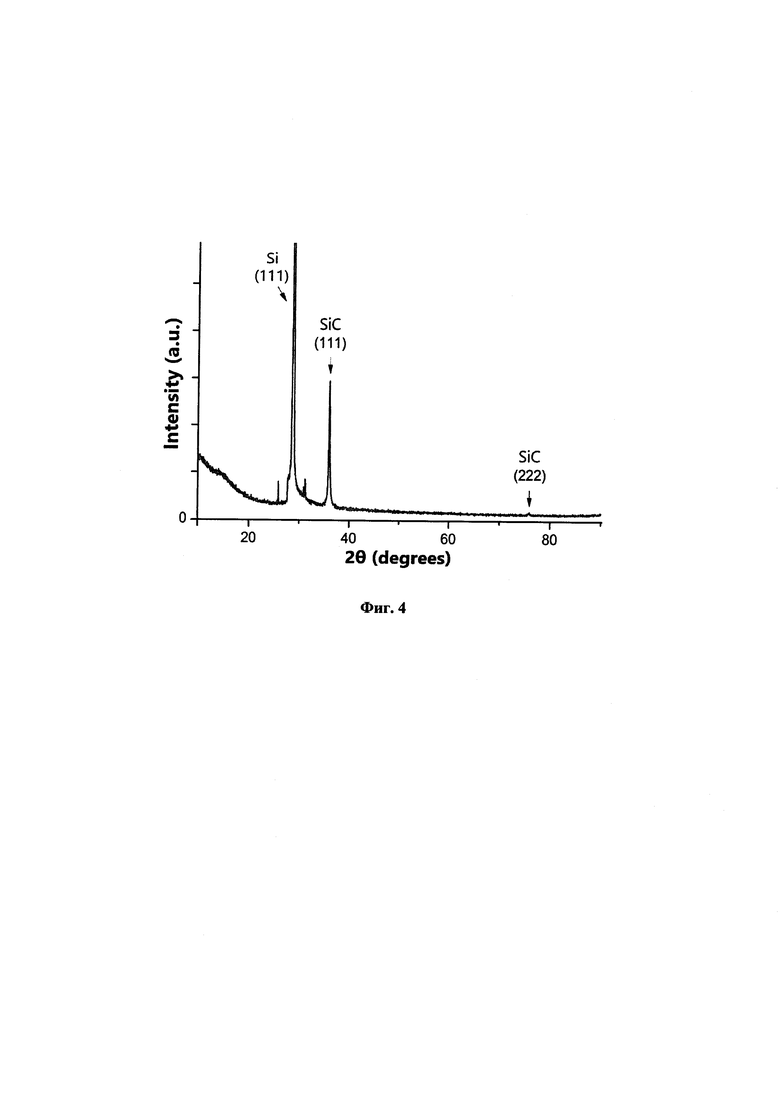

На фигуре 4 представлена рентгеновская дифрактограмма пленки SiC на подложке Si (111). Имеются два пика, соответствующие β-SiC при 2θ=35.8° (SiC (111) ориентация) и при 2θ=75,8° (SiC (222) ориентация). Пик при 2θ=28,6° относится к подложке (Si (111) ориентация).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования пленок карбида вольфрама на гетероструктуре вольфрам-кремний пиролизом пленки полиамида, полученного методом молекулярно-слоевого осаждения | 2022 |

|

RU2784496C1 |

| Способ формирования пленок карбида никеля на гетероструктуре никель-кремний | 2024 |

|

RU2836105C1 |

| Способ формирования пленок карбида молибдена на гетероструктуре молибден-кремний пиролизом пленки полиамида, полученного методом молекулярно-слоевого осаждения | 2024 |

|

RU2839243C1 |

| Способ улучшения роста и адгезии нанопленок меди на подложках кремния с использованием технологии молекулярно-слоевого осаждения | 2022 |

|

RU2800189C1 |

| CVD-РЕАКТОР И СПОСОБ СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИИ | 2008 |

|

RU2394117C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ | 2012 |

|

RU2521142C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, СОДЕРЖАЩИХ КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2522812C1 |

| Способ получения нанопленок диоксида титана, легированного молибденом, с использованием технологии атомно-слоевого осаждения | 2022 |

|

RU2802043C1 |

| Способ получения алюминий-молибденовых оксидных нанопленок методом безводного атомно-слоевого осаждения | 2023 |

|

RU2808961C1 |

| СПОСОБ ГАЗОФАЗНОЙ КАРБИДИЗАЦИИ ПОВЕРХНОСТИ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ОРИЕНТАЦИИ (111), (100) | 2015 |

|

RU2578104C1 |

Изобретение относится к технологии получения пленок карбида кремния на кремниевой подложке. Изобретение заключается в двухэтапном процессе, где на первом этапе осуществляется процесс молекулярно-слоевого осаждения полимера из газовой фазы на кремниевой подложке. На втором этапе следует пиролиз полимера при температурах до 1300°С в вакууме (или инертной атмосфере), в результате которого образуется слой SiC. Высокие температуры обеспечивают карбонизацию полимера с образованием равномерно распределенного слоя углеродного остатка, который при более высоких температурах взаимодействует с кремниевой подложкой с образованием SiC. Молекулярно-слоевое осаждение дает прецизионный контроль толщины (до 0.1 нм) и конформности полимерной пленки, благодаря чему становится возможным контроль толщины пленки карбида кремния как продукта высокотемпературного пиролиза полимера на кремнии. 4 ил.

Способ получения пленок карбида кремния, включающий процесс молекулярного-слоевого осаждения пленок полимеров на кремнии и пиролиз пленок полимеров на кремнии вакууме или инертной среде при температурах до 1300°С, отличающийся тем, что углерод на поверхности кремния появляется путем карбонизации полимера при высоких температурах, также контроль толщины пленок карбида кремния на кремнии осуществляется контролем толщины исходных пленок полимеров при заданных параметрах молекулярно-слоевого осаждения полимера и процесса пиролиза.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, СОДЕРЖАЩИХ КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2522812C1 |

| СПОСОБ СИНТЕЗА ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ | 2007 |

|

RU2341847C1 |

| JP 2009065112 A, 26.03.2009 | |||

| KR 20020021383 A, 20.03.2002. | |||

Авторы

Даты

2021-06-15—Публикация

2020-10-13—Подача