Изобретение относится к устройствам для получения цилиндрических гранул из пастообразных, пороицкообразных материалов и может быть использовано- в химической, нефтехимической, медицинской, пищевой и других отраслях промышленности.

Известно устройство для брикетирования нагретого угля без применения связующих, состоящее из двух кольцевых матриц, расположенных рядом на двух параллельных валах, вращаемых электродвигателем. Между кольцевыми матрицами смонтирован стол с запитывающим устройством. В , каждой кольцевой матрице выполнены рядами формообразующие сквозные отверстия, Вкаждое из которых введен толкатель. Снизу кольцевой матрицы установлены секторные опорные плиты, являющиеся средством для перемещения толкателей, на которые опираются нижние концы толкателей. Над формующими отверстиями расположены запорные плиты такой же формы как и опорные. Опорные и запорные плиты имеют возможность перемещаться вверх за счет взаимодействия с соответствующими копирами. Запйтывающее устройство выполнено в виде цилиндра, установленного вертикально, с лопатками на внешней его стороне, выполняющей роль съемника гранул, и с перегородками внутри 1.

Недостатками известного устройства являются низкое качество гранул и большие размеры зоны загрузки формующих отверстий. Низкое качество гранул объясняется тем, что в зоне разгрузки гранулы частично разрущаются лопатками запитывающего устройства. Особенно интенсивно разрушаются гранулы на внещних рядах матрицы, так как здесь лопатки встречают гранулы торцом и при этом перемещаются поперек движения гранул.

Известен также гранулятор, включающий вращающуюся матрицу, выполненную в виде плоского диска со сквозными формообразующими отверстиями и толкателями, установленными рядами, средство для перемещения толкателей в отверстиях, выполненное в виде пневмодиафрагм, запитывающее устройство в виде валка с индивидуальным приводом и съемник вытолкнутых гранул с поверхности матрицы, выполненный в виде пластины, установленной перпендикулярно к поверхности матрицы во всю ее ширину и под углом к касательным траектории движения гранул 2.

Недостатком известного устройства является низкое качество гранул, вызванное их столкновениями с разных рядов при съеме с поверхности матрицы. Это объясняется тем, что при выполнении съемника в виде одной пластины углы, образованные пластиной и касательными к траектории движения гранул с матрицей, различны. Оптимальным может быть угол только для одного ряда гранул, остальные отличны от него. Кроме того, пластина съемника установлена жестко, что при погрешностях в отношении плоскостности матрицы приводит к получению гранул разной высоты или с изломом.

Цель изобретения - повышение качества гранул.

Поставленная цель достигается тем, что в грануляторе, содержащем вращающуюся матрицу со сквозными формообразующими отверстиями и толкателями, установленными рядами, средство для перемещения толкателей в отверстиях матрицы, запитывающее устройство в виде валка и съемник гранул в виде пластины, установленной перпендикулярно поверхности матрицы, съемник выполнен в виде набора подпружиненных пластин, передние концы которых установлены между рядами под углом О-45° к ним.

Кроме того, пластины могут быть выполнены изогнутыми по дуге.

Выполнение съемника в виде набора пластин обеспечивает установку их под оптимальными для каждого ряда гранул углами в пределах О-45°, что предотвращает частичное или полное разрушение гранул, повышая качество готового продукта. Выполнение пластин подпружиненными обеспечивает плотное прилегание их к поверхности матрицы даже при значительных погрешностях в отношении ее плоскостности. Поэтому все снимаемые гранулы имеют равные высоты, что повышает их качество. Изломы гранул отсутствуют. Выполнение пластин изогнутыми по дуге позволяет удалить гранулы с поверхности матрицы более коротким путем, что также способствует повышению их качества.

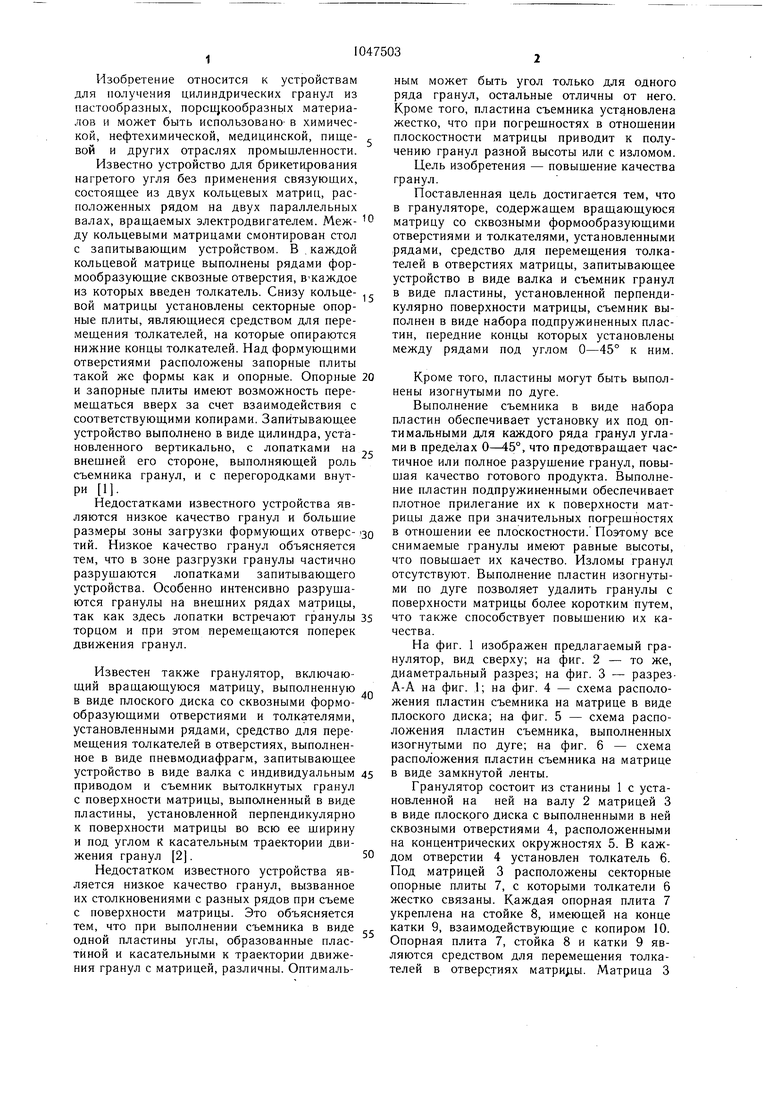

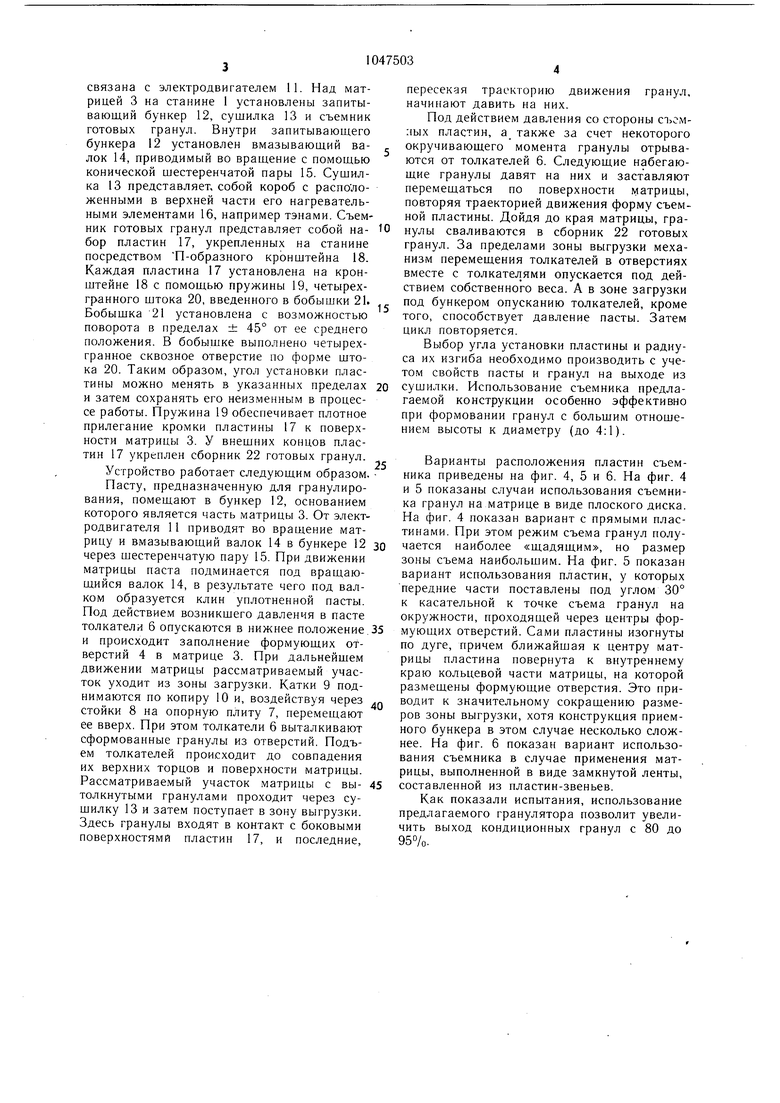

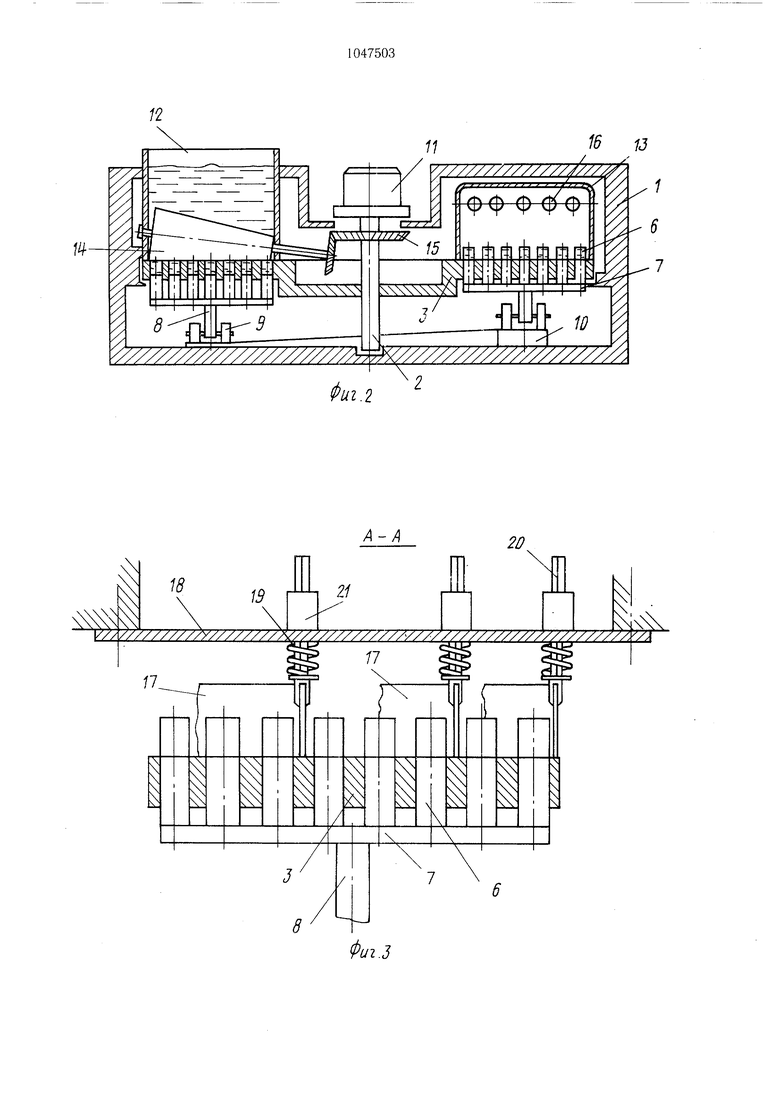

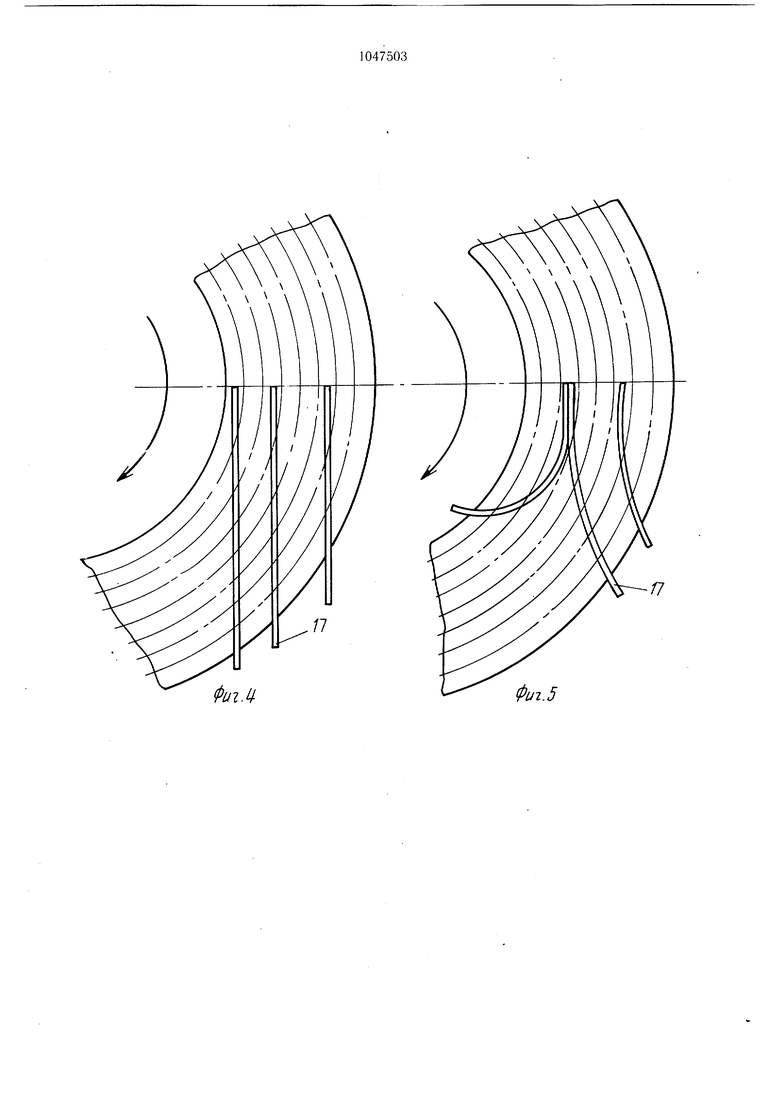

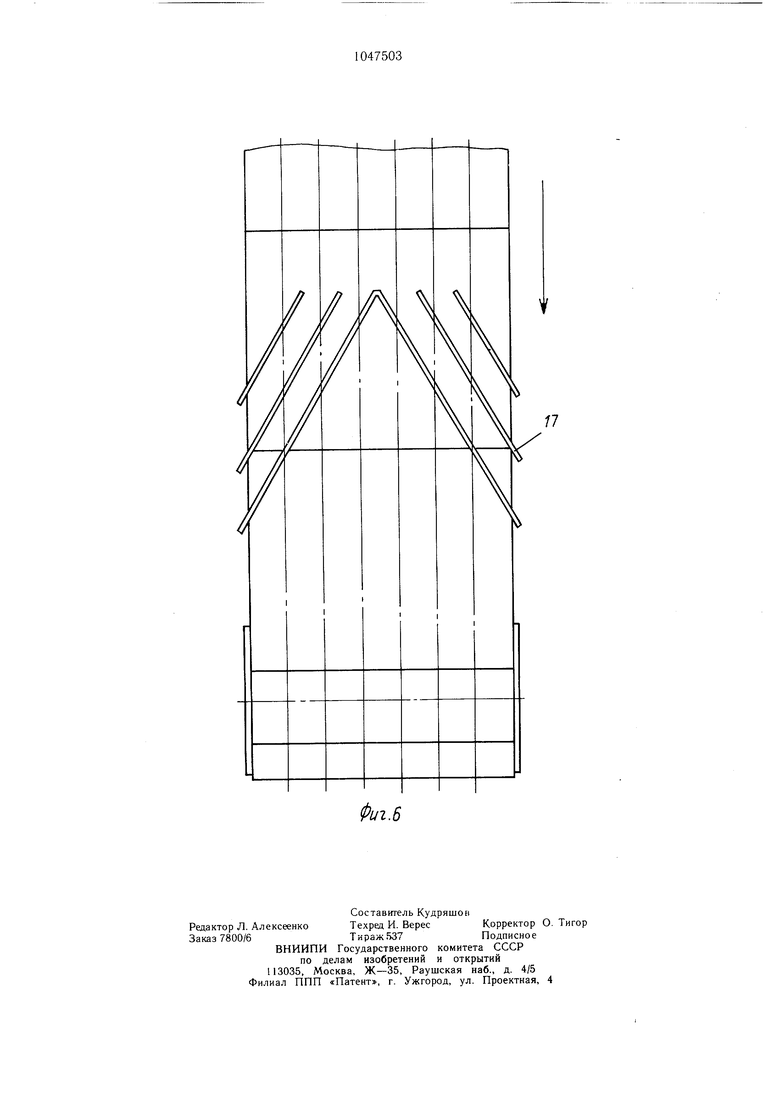

На фиг. 1 изображен предлагаемый гранулятор, вид сверху; на фиг. 2 - то же, диаметральный разрез; на фиг. 3 - разрезА-А на фиг. 1; на фиг. 4 - схема расположения пластин съемника на матрице в виде плоского диска; на фиг. 5 - схема расположения пластин съемника, выполненных изогнутыми по дуге; на фиг. 6 - схема расположения пластин съемника на матрице в виде замкнутой ленты.

Гранулятор состоит из станины 1 с установленной на ней на валу 2 матрицей 3 в виде плоского диска с выполненными в ней сквозными отверстиями 4, расположенными на концентрических окружностях 5. В каждом отверстии 4 установлен толкатель 6. Под матрицей 3 расположены секторные опорные плиты 7, с которыми толкатели 6 жестко связаны. Каждая опорная плита 7 укреплена на стойке 8, имеющей на конце катки 9, взаимодействующие с копиром 10. Опорная плита 7, стойка 8 и катки 9 являются средством для перемещения толкателей в отверстиях матриды. Матрица 3

связана с электродвигателем 11. Над матрицей 3 на станине 1 установлены запитывающий бункер 12, сушилка 13 и съемник готовых гранул. Внутри запитывающего бункера 12 установлен вмазывающий валок 14, приводимый во вращение с помощью конической щестеренчатой пары 15. Сущилка 13 представляет, собой короб с расположенными в верхней части его нагревательными элементами 16, например тэнами. Съемник готовых гранул представляет собой набор пластин 17, укрепленных на станине посредством П-образного кронштейна 18. Каждая пластина 17 установлена на кронштейне 18 с помощью пружины 19, четырехгранного щтока 20, введенного в бобышки 21. Бобышка 21 установлена с возможностью поворота в пределах ± 45° от ее среднего положения. В бобышке выполнено четырехгранное сквозное отверстие по форме штока 20. Таким образом, угол установки пластины можно менять в указанных пределах и затем сохранять его неизменным в процессе работы. Пружина 19 обеспечивает плотное прилегание кромки пластины 17 к поверхности матрицы 3. У внешних концов пластин 17 укреплен сборник 22 готовых гранул. Устройство работает следующим образом Пасту, предназначенную для гранулирования, помешают в бункер 12, основанием которого является часть матрицы 3. От электродвигателя 11 приводят во вращение матрицу и вмазывающий валок 14 в бункере 12 через шестеренчатую пару 15. При движении матрицы паста подминается под вращающийся валок 14, в результате чего под валком образуется клин уплотненной пасты. Под действием возникшего давления в пасте толкатели 6 опускаются в нижнее положение и происходит заполнение формующих отверстий 4 в матрице 3. При дальнейшем движении матрицы рассматриваемый участок уходит из зоны загрузки. Катки 9 поднимаются по копиру 10 и, воздействуя через стойки 8 на опорную плиту 7, перемещают ее вверх. При этом толкатели 6 выталкивают сформованные гранулы из отверстий. Подъем толкателей происходит до совпадения их верхних торцов и поверхности матрицы. Рассматриваемый участок матрицы с вытолкнутыми гранулами проходит через сушилку 13 и затем поступает в зону выгрузки. Здесь гранулы входят в контакт с боковыми поверхностями пластин 17, и последние.

пересекая траекторию движения гранул, начинают давить на них.

Под действием давления со стороны съемных пластин, а также за счет некоторого окручивающего момента гранулы отрываются от толкателей 6. Следующие набегающие гранулы давят на них и заставляют перемещаться по поверхности матрицы, повторяя траекторией движения форму съемной пластины. Дойдя до края матрицы, гранулы сваливаются в сборник 22 готовых гранул. За пределами зоны выгрузки механизм перемещения толкателей в отверстиях вместе с толкате.лями опускается под действием собственного веса. А в зоне загрузки под бункером опусканию толкателей, кроме того, способствует давление пасты. Затем цикл повторяется.

Выбор угла установки пластины и радиуса их изгиба необходимо производить с учетом свойств пасты и гранул на выходе из сушилки. Использование съемника предлагаемой конструкции особенно эффективно при формовании гранул с большим отношением высоты к диаметру (до 4:1).

Варианты расположения пластин съемника приведены на фиг. 4, 5 и 6. На фиг. 4 и 5 показаны случаи использования съемника гранул на матрице в виде плоского диска. На фиг. 4 показан вариант с прямыми пластинами. При этом режим съема гранул получается наиболее «щадящим, но размер зоны съема наибольщим. На фиг. 5 показан вариант использования пластин, у которых передние части поставлены под углом 30° к касательной к точке съема гранул на окружности, проходящей через центры формующих отверстий. Сами пластины изогнуты по дуге, причем ближайшая к центру матрицы пластина повернута к внутреннему краю кольцевой части матрицы, на которой размещены формующие отверстия. Это приводит к значительному сокращению размеров зоны выгрузки, хотя конструкция приемного бункера в этом случае несколько сложнее. На фиг. 6 показан вариант использования съемника в случае применения матрицы, выполненной в виде замкнутой ленты, составленной из пластин-звеньев.

Как показали испытания, использование предлагаемого гранулятора позволит увеличить выход кондиционных гранул с 80 до 95%. 16 13

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛЯТОР | 1999 |

|

RU2168352C1 |

| Гранулятор | 1990 |

|

SU1792733A1 |

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1980 |

|

SU890605A1 |

| Гранулятор для пастообразных материалов | 1979 |

|

SU889478A1 |

| Гранулятор | 1984 |

|

SU1353498A1 |

| Гранулятор для пастообразных материалов | 1981 |

|

SU1012964A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕОБРАЗНЫХ ТАБЛЕТОК | 1978 |

|

SU775876A1 |

| Дисковый гранулятор для пастообразных материалов | 1984 |

|

SU1243800A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU874151A1 |

1. ГРАНУЛЯТОР, содержащий вращающуюся матрицу со сквозными формообразующими отверстиями и толкателями, установленными рядами, средство для перемещения толкателей в отверстиях матрицы, запитывающее устройство в виде валка и съемник гранул в виде пластины, установленной перпендикулярно поверхности матрицы, отличающийся тем, что, с целью повышения качества гранул, съемник выполнен в виде набора подпружиненных пластин, передние концы которых установлены между рядами под углом О-45° к ним. 2. Гранулятор по п. 1, отличающийся тем, что пластины выполнены изогнутыми по дуге. (Л ел о оо

11

Фиг.6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РОТАЦИОННАЯ БРИКЕТНАЯ МАШИНА | 0 |

|

SU352797A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лейбовский М | |||

| Г | |||

| и др | |||

| Современные конструкции отечественных грануляторов | |||

| Обзорная информация, сер | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., ЦИНТИхимнефтемаш, 1980, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-10-15—Публикация

1981-07-20—Подача