Изобретение относится к области электронной техники, а именно к средствам измерения, в конструкции которых применен тензорезистивный элемент на металлической подложке, изготовленный с использованием тонкопленочной технологии.

При разработке высокотемпературных датчиков, основанных на использовании тензоэффекта, предъявляются повышенные требования по стабильности тензорезисторов, включенных в мостовую схему. Временная стабильность изменения начального выходного сигнала U0 таких датчиков в условиях эксплуатации в течение 15-25 лет должна быть не более (0,1-0,8)%. Для обеспечения этого требования необходимо, чтобы изменение номиналов (ΔR/R)·100% всех четырех тензорезисторов мостовой схемы относительно друг друга было не более 0,001%. На данный момент достигнутый уровень составляет порядка (0,1-0,01) за 1 год хранения.

Известен способ изготовления высокотемпературного тензорезистивного элемента, включающий последовательное нанесение на металлическую подложку изоляционного, тензорезистивного и проводящего слоев и термообработку после нанесения каждого слоя [SU патент №1128694 A1, H01C 17/00, G01B 7/18. Опубл. 27.03.1996].

Недостатком данного способа является нестабильность тонкопленочных резисторов, вызванная диффузионными процессами между изоляционными, резистивными и проводящими слоями и дрейфом сопротивления в рабочих условиях за счет окислительных процессов на поверхности тензорезисторов.

Наиболее близким аналогом к изобретению по технической сущности и достигаемому результату является способ изготовления тонкопленочных резисторов, включающий последовательное напыление на диэлектрическую подложку резистивной и проводящей пленок, формирование микрорисунка резисторов методом фотолитографии с последующей термообработкой инфракрасным излучением с длиной волны 0,7-3,2 мкм при температуре рекристаллизации резистивной пленки на воздухе в течение 0,5-1 часа [SU патент №1022569 А, H01C 17/00. Опубл. 17.04.1981].

Недостатками данного способа являются нестабильность резисторов из-за возникновения поверхностных и структурных диффузионных процессов в пленках, обусловленных включением атмосферных загрязнителей, низкая точность характеристик, связанная со значительными изменениями (уходом) номиналов после длительной термообработки, осуществляемой на воздухе.

Целью изобретения является повышение стабильности, расширение рабочих температур датчиков при эксплуатации, обеспечение высокой точности измерения давления в течение длительного времени их работы.

Поставленная цель достигается тем, что в способе изготовления тонкопленочных резисторов, включающем последовательное напыление на упругий элемент с диэлектрическим слоем (диэлектрическую подложку) резистивной и проводящей пленок, формирование микрорисунка резисторов методом фотолитографии с последующей термообработкой инфракрасным излучением при температуре рекристаллизации резистивной пленки, согласно предлагаемому изобретению термообработку осуществляют кратковременно в вакууме в течение 15-30 минут и после чего проводят термостабилизацию на воздухе при температуре 220±30°C в течение 15-35 минут.

Кроме того, в способе изготовления тонкопленочных резисторов, согласно предлагаемому изобретению термообработку в вакууме осуществляют при давлении P=(1·10-5-5·10-6) мм рт.ст.

Кратковременная высокоэнергетическая обработка тонкопленочной структуры инфракрасным излучателем, производимая в вакууме, позволяет осуществлять рекристаллизацию резистивной пленки без включения атмосферных загрязнителей и тем самым повышает стабильность воспроизведения номиналов резисторов. Ограничение по давлению остаточных газов в вакуумной камере, равное P=(1·10-5-5·10-6) мм рт.ст. вызвано необходимостью исключения загрязнения пленок атмосферными загрязнителями в процессе обработки и достаточностью количества молекул остаточного газа поверхностной пассивации (окисления) резистивных пленок. Вместе с тем обработка в вакууме активизирует поверхностные и внутренние окислительные процессы в тонкопленочных структурах и связывает в устойчивые химические соединения молекулы (атомы) кислорода, воды, азота и т.д., а также свободные атомы материалов тонкопленочных структур, например, Si, Al в изолирующих пленках SiO SiO2 Si3N4 Al2O3; Cr, Ni в резистивных пленках типа Х20Н80, П65ХС, Х20Н75Ю и др. как внутри них, так и в зонах контактирования тонких пленок между собой в окислы, силициды и другие формы устойчивых соединений. В результате, резко снижается интенсивность изменения значений сопротивлений в эксплуатационных условиях и при хранении.

Время воздействия 15-30 минут выбрано из условия достаточности энергетического воздействия для завершения протекания процессов окислообразования, образования силицидов металлов и других соединений.

Термостабилизация на воздухе при температуре 220±30°C в течение 15-35 минут способствует снятию напряжений от локальных микропластических деформаций в тонкопленочных структурах, вызванных образованием внутрипленочных окислов, силицидов и других соединений после инфракрасной обработки и является достаточной для датчиков давления, эксплуатируемых при рабочих температурах при до 200°C.

Кроме того, способ позволяет уменьшить барьерную проводимость путем получения термодинамического равновесия и «монолитных» соединений в структуре резистор-подслой-золото, уменьшить зоны непроводящих (малопроводящих) участков за счет наличия окислов ванадия, хрома, никеля и других материалов, что в то же время приводит к уменьшению сопротивлений между резисторами на тензорезистивном элементе и шумов.

Осуществление способа заключается в последовательном напылении на упругий элемент с диэлектрическим слоем (диэлектрическую подложку) изоляционного слоя моноокиси кремния с подслоем хрома, резистивного слоя из сплава Х20Н75Ю и проводящего слоя золота с подслоем ванадия, с последующим формированием микрорисунка резисторов методом фотолитографии. Далее тензорезистивный элемент подвергается кратковременной термообработке прямым инфракрасным излучением в вакуумной камере при давлении P=(1·10-5-5·10-6) мм рт.ст в течение 15-30 минут. После чего проводят термостабилизацию тензорезисторов на воздухе при температуре Т=220±30°C в течение 15-35 минут.

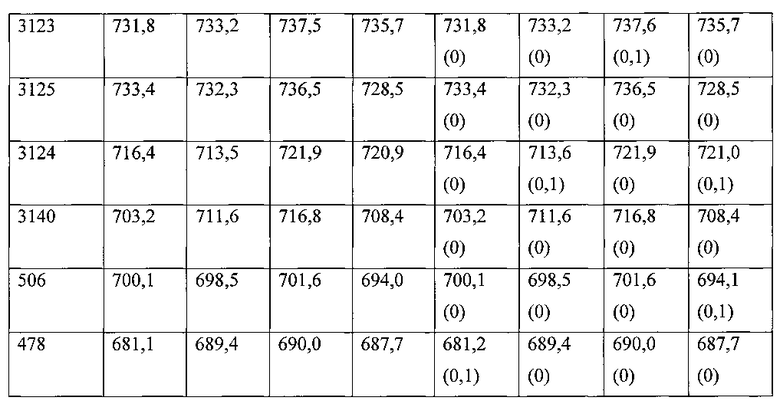

Было изготовлено 10 тестовых образцов с тензорезистивными элементами, сформированными в мостовую схему. Испытания тонкопленочных тензорезистивных элементов проводились в течение 45 часов в печи при атмосферном давлении и температуре 200°C. После чего образцы изымались для измерения номиналов тензорезисторов и оценки их нестабильности (ухода). Сравнительные результаты занесены в таблицу 1.

Из таблицы видно, что изменения значений номиналов тензорезисторов после испытаний практически равны нулю. Причем максимальные изменения номиналов тензорезисторов не превышают 0,1 Ом, что может быть вызвано погрешностью приборов измерения.

Способ изготовления тонкопленочных резисторов приводит к повышению стабильности тензорезистивного элемента, расширению рабочих температур датчиков при эксплуатации и обеспечивает высокую точность измерения давления в течение длительного времени их работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ УПРУГОГО ЭЛЕМЕНТА ДАТЧИКА ДАВЛЕНИЯ С ТЕНЗОРЕЗИСТОРАМИ | 2014 |

|

RU2566538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА МЕХАНИЧЕСКИХ ВЕЛИЧИН | 2013 |

|

RU2544864C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ВЫСОКОТЕМПЕРАТУРНОГО ДАТЧИКА МЕХАНИЧЕСКИХ ВЕЛИЧИН | 2014 |

|

RU2547291C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОРАЗМЕРНОЙ СИСТЕМЫ ДАТЧИКА ФИЗИЧЕСКИХ ВЕЛИЧИН С ЗАДАННЫМ ПОЛОЖИТЕЛЬНЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ СОПРОТИВЛЕНИЯ РЕЗИСТИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2554083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУСТОЙЧИВОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА МЕХАНИЧЕСКИХ ВЕЛИЧИН | 2014 |

|

RU2548380C1 |

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ И СПОСОБ ПОЛУЧЕНИЯ РЕЗИСТИВНОЙ ПЛЕНКИ НА ЕГО БАЗЕ | 2006 |

|

RU2323497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИП-РЕЗИСТОРОВ | 2014 |

|

RU2552630C1 |

| Способ изготовления высокотемпературного тонкопленочного тензорезистора | 1990 |

|

SU1820416A1 |

| СПОСОБ СТАБИЛИЗАЦИИ УПРУГОГО ЭЛЕМЕНТА ДАТЧИКА ДАВЛЕНИЯ С ТЕНЗОРЕЗИСТОРАМИ ПОД ДАВЛЕНИЕМ | 2009 |

|

RU2399894C1 |

Изобретение относится к области электронной техники, а именно к средствам измерения, в конструкции которых применен тензорезистивный элемент на металлической подложке, изготовленный с использованием тонкопленочной технологии. Способ изготовления тонкопленочных резисторов включает последовательное напыление на диэлектрическую подложку резистивной и проводящей пленок, формирование микрорисунка резисторов методом фотолитографии с последующей термообработкой инфракрасным излучением при температуре рекристаллизации резистивной пленки. Термообработку осуществляют кратковременно в вакууме в течение 15-30 минут и после чего проводят термостабилизацию на воздухе при температуре 220±30°C в течение 15-35 минут. Термообработку в вакууме осуществляют при давлении P=(1·10-5-5·10-6) мм рт.ст. Технический результат заключается в повышении стабильности резистивного элемента, расширении рабочих температур датчиков при эксплуатации и обеспечении высокой точности измерения давления в течение длительного времени их работы. 1 з.п. ф-лы, 1 табл.

1. Способ изготовления тонкопленочных резисторов, включающий последовательное напыление на диэлектрическую подложку резистивной и проводящей пленок, формирование микрорисунка резисторов методом фотолитографии с последующей термообработкой инфракрасным излучением при температуре рекристаллизации резистивной пленки, отличающийся тем, что термообработку осуществляют кратковременно в вакууме в течение 15-30 минут и после чего проводят термостабилизацию на воздухе при температуре 220±30°C в течение 15-35 минут.

2. Способ изготовления тонкопленочных резисторов по п. 1, отличающийся тем, что термообработку в вакууме осуществляют при давлении P=(1·10-5-5·10-6) мм рт.ст.

| SU 1128694 A1, 27.03.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1990 |

|

SU1828306A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1998 |

|

RU2145744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2046419C1 |

| Однотактный инвертор | 1985 |

|

SU1300613A1 |

| Подшипниковый узел | 1989 |

|

SU1765567A1 |

| US 4929923 A, 29.05.1990. | |||

Авторы

Даты

2015-11-20—Публикация

2014-08-20—Подача