Область техники

Настоящее изобретение относится к: проявляющему скрытое электростатическое изображение тонеру для проявления скрытого электростатического изображения, сформированного электрофотографическим способом, способом электростатической записи и способом электростатической печати; и способу формирования изображения, устройству формирования изображения и технологическому картриджу, в каждом из которых используется этот проявляющий скрытое электростатическое изображение тонер.

Уровень техники

Исследования и разработки по электрофотографии традиционно выполняли путем различных проб и поиском технических решений. Электрофотографический способ формирует изображение в ходе процесса, включающего в себя: электризацию поверхности несущего скрытое изображение элемента (который в дальнейшем может упоминаться как «электрофотографический фотопроводник» или «фотопроводник»); экспонирование электризованной его поверхности светом, чтобы тем самым сформировать скрытое электростатическое изображение; проявление скрытого электростатического изображения цветным тонером для формирования тем самым проявленного тонером (порошкового) изображения; перенос порошкового изображения на объект переноса, например, бумагу; и закрепление порошкового изображения нагревательным валиком.

Для закрепления тонера широко применяли такие способы, как способы контактного термозакрепления, например, способы закрепления горячим валиком. Устройство закрепления, применяемое в способах закрепления горячим валиком, снабжено нагревательным валиком и прижимным валиком. В устройстве закрепления лист для записи, который несет на себе порошковое изображение, пропускают через зону прижимного контакта (зону захвата) между нагревательным валиком и прижимным валиком, при этом порошковое изображение расплавляется для закрепления тем самым на носителе записи.

Смолами, преимущественно применяемыми для тонеров, являются, например, виниловая полимеризующаяся смола и смола, имеющая сложнополиэфирную структуру. Эти смолы обеспечивают более или менее высокие функциональные свойства тонеров, например, сыпучесть, способность к переносу, способность к приобретению заряда (электризуемость), способность к закреплению, и характеристики качества изображения. В последнее время применяют обе упомянутые смолы в сочетании, или применяют так называемую гибридную смолу с обеими структурами.

Известные способы изготовления тонера включают в себя традиционные способы перемешивания/тонкого измельчения; и способы изготовления так называемого химического тонера, включающие в себя: суспензионные способы и способы эмульгирования с использованием органического растворителя и водного растворителя; способы суспензионной полимеризации, по которым капли полимеризуемых мономеров контролируемым образом полимеризуются для непосредственного получения частиц тонера; и способы агрегации, по которым получают эмульгированные тонкодисперсные частицы и агрегируют их для получения частиц тонера. Подобно химическим тонерам, к настоящему времени уже получили известность тонеры со структурой ядро-оболочка, которые содержат ядро, образованное из смолы, предпочтительной для термозакрепления, причем ядро покрыто частицами смолы, предпочтительными с точки зрения зарядки и термостойкости.

Например, ранее был раскрыт проявляющий скрытое электростатическое изображение тонер, содержащий ядро из сложнополиэфирной смолы и слой покрытия из виниловой смолы, причем слой покрытия сформирован на поверхностях окрашенных частиц смолы, изготовленных способом диспергирования-эмульгирования, с использованием частиц смолы, изготовленных способом эмульгирования-полимеризации или способом диспергирования-эмульгирования с использованием поверхностно-активного вещества (смотри PTL 1).

Известны также тонеры со структурой ядро-оболочка, которые используют в качестве полимерного материала сложнополиэфирную смолу, предпочтительную из-за прочности, термостойкости и способности к закреплению. Например, известен способ, включающий в себя: формирование частиц ядра посредством агрегации/высаливания жидкой дисперсии тонкодисперсных частиц сложнополиэфирной смолы с использованием агрегирующей соли; затем дополнительное введение жидкой дисперсии тонкодисперсных частиц сложнополиэфирной смолы в упомянутую дисперсию и формирование оболочек посредством их агрегации/высаливания аналогично с использованием агрегирующей соли; и затем сплавление оболочек (смотри PTL 2).

Известен также способ, по которому структуру ядро-оболочка формируют посредством процесса, включающего в себя: растворение сложнополиэфирной смолы в органическом растворителе; подвергание раствора эмульгированию с инверсией фаз для формирования тонкодисперсных частиц смолы; и агрегацию тонкодисперсных частиц смолы с добавлением электролита (смотри PTL 3).

Кроме того, раскрыт способ, по которому проявляющий скрытое электростатическое изображение тонер получают посредством процесса, включающего в себя: формирование частиц ядра посредством агрегации и/или сплавления по меньшей мере тонкодисперсных частиц смолы и тонкодисперсных частиц красящего вещества, диспергированных в жидкой дисперсии; добавление жидкости, содержащей диспергированные в ней тонкодисперсные частицы смолы, в жидкость, содержащую диспергированные в ней частицы ядра; и формирование слоя покрытия посредством агрегации и/или сплавления тонкодисперсных частиц смолы на поверхностях частиц ядра (смотри PTL 4).

Многие обычные тонеры со структурой ядро-оболочка содержат окруженную оболочкой внутреннюю часть (ядро) тонера и предназначены для обеспечения как стойкости против теплового старения при длительном хранении, так и способности к низкотемпературному закреплению. Кроме того, они предназначены для повышения электризуемости за счет применения в оболочке высокофункциональной смолы или посредством формирования оболочки цветными тонерами для ослабления тем самым влияния красящего вещества.

Однако, когда в тонерах со структурой ядро-оболочка образуется большое количество оболочки, оболочка отделяется от поверхности тонера, и отделенная оболочка прилипает, например, к тонерорегулирующему ракелю. Если же количество оболочки слишком мало или недостаточно, то получают эффекты оболочки, вызывающие загрязнение фона. Кроме того, в частицы тонера после деградации значительно внедряются внешние добавки, что делает недостаточной их сыпучесть.

Список ссылок

Патентная литература

PTL 1: Выложенная японская патентная заявка (JP-A) № 2005-084183

PTL 2: Японский патент (JP-B) № 4033096

PTL 3: JP-A № 2008-089670

PTL 4: JP-A № 2005-099233.

Сущность изобретения

Техническая проблема

Настоящее изобретение нацелено на создание тонера со структурой ядро-оболочка, причем оболочка удовлетворительно выполняет свои функции повышения стойкости и электризуемости тонера, и отделенная оболочка не прилипает к тонерорегулирующему ракелю.

Решение проблемы

Авторы настоящего изобретения провели широкомасштабные исследования по решению вышеописанных проблем и в результате обнаружили, что при надежном присоединении оболочки к поверхности тонера для предотвращения отделения оболочки образовавшийся тонер может с большой вероятностью обладать высокими электризуемостью и стойкостью. Авторы настоящего изобретения также обнаружили, что посредством контроля над тем, чтобы оболочка отделялась от поверхности тонера в такой степени, которая не вызывает налипания оболочки на тонерорегулирующий ракель, можно предотвратить внедрение внешних добавок, так как отделенная оболочка служит разделителем между частицами тонера, не допускающим непосредственного контакта частиц тонера с ними. Настоящее изобретение создано на основе вышеуказанных обнаруженных фактов.

Тонер по настоящему изобретению в качестве средства решения вышеописанных проблем включает в себя:

частицу ядра, содержащую по меньшей мере связующую смолу, красящее вещество и смазочное средство; и

оболочку на поверхности частицы ядра,

при этом тонер дает надосадочную жидкость, имеющую коэффициент пропускания от 50% до 95% в отношении света с длиной волны 800 нм, причем надосадочная жидкость образуется после того, как 3 г тонера добавляют к 40 г умягченной ионным обменом воды, содержащей 0,5 массовых % додецилсульфата натрия, с последующими перемешиванием в течение 90 мин и облучением ультразвуковыми волнами с 20 кГц и 80 Вт в течение 5 мин, и жидкость, содержащую диспергированный в ней тонер, центрифугируют при 3000 об/мин в течение 5 мин.

Полезные эффекты изобретения

Настоящее изобретение может предложить тонер со структурой ядро-оболочка, причем оболочка удовлетворительно выполняет свои функции повышения стойкости и электризуемости, и отделенная оболочка не прилипает к тонерорегулирующему ракелю.

Краткое описание чертежей

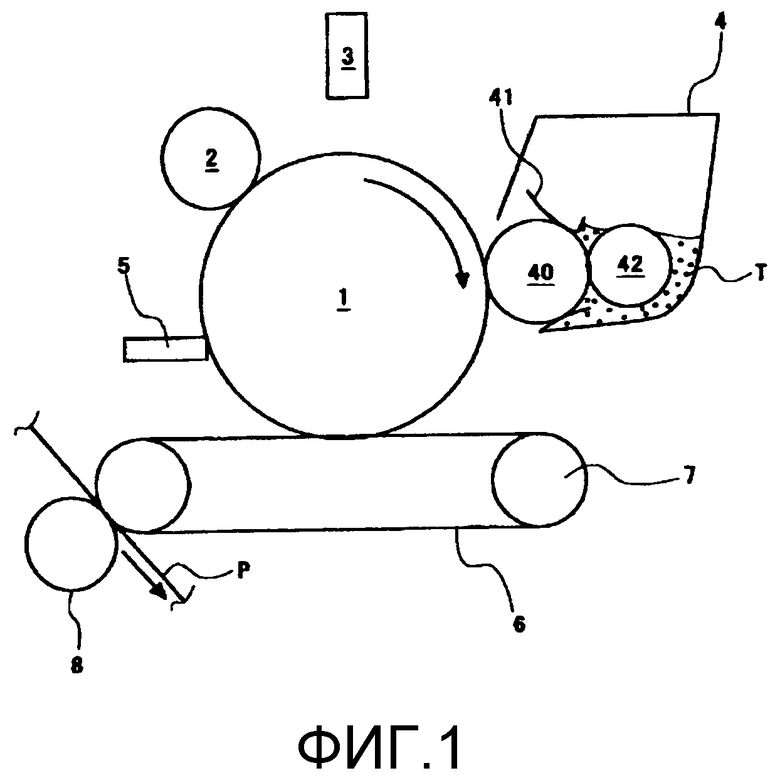

Фиг. 1 - пояснительное изображение основных частей одного примерного устройства формирования изображения, в котором применяют тонер по настоящему изобретению.

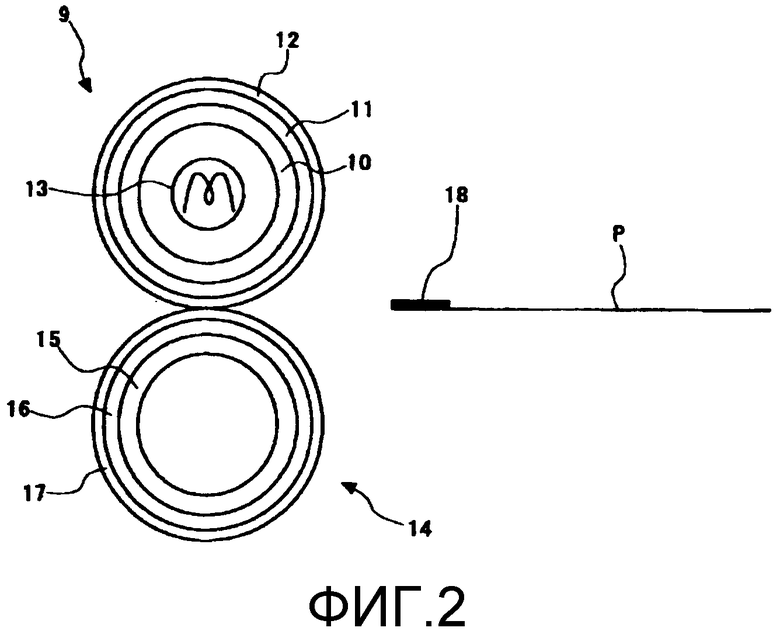

Фиг. 2 - пояснительное изображение конфигурации блока закрепления в устройстве формирования изображения, в котором применяют тонер по настоящему изобретению.

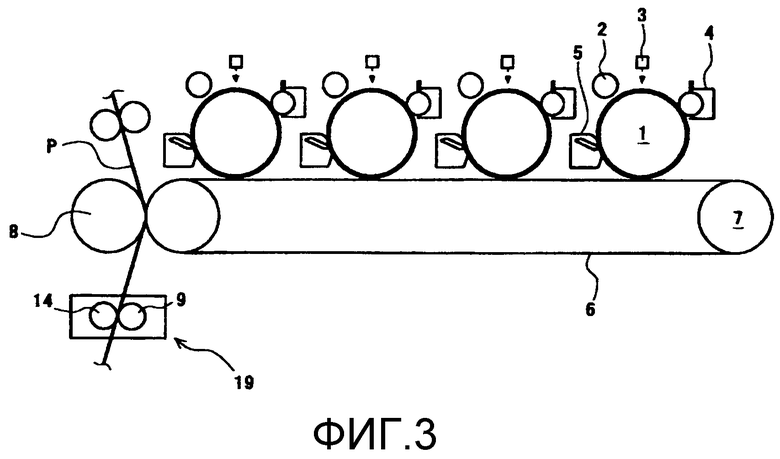

Фиг. 3 - пояснительное изображение другого устройства формирования изображения, в котором применяют тонер по настоящему изобретению.

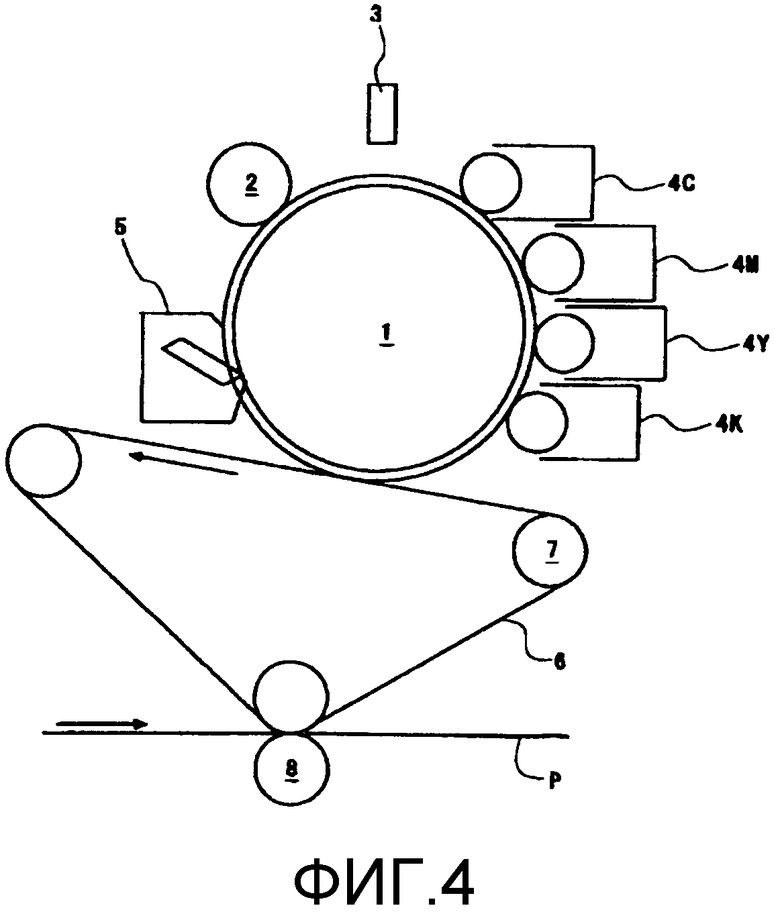

Фиг. 4 - пояснительное изображение другого устройства формирования изображения, в котором применяют тонер по настоящему изобретению.

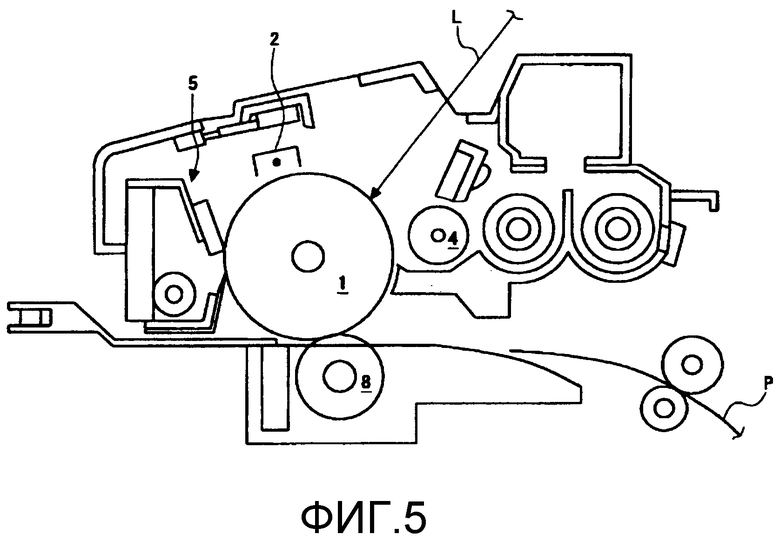

Фиг. 5 - пояснительное изображение технологического картриджа, в котором применяют тонер по настоящему изобретению.

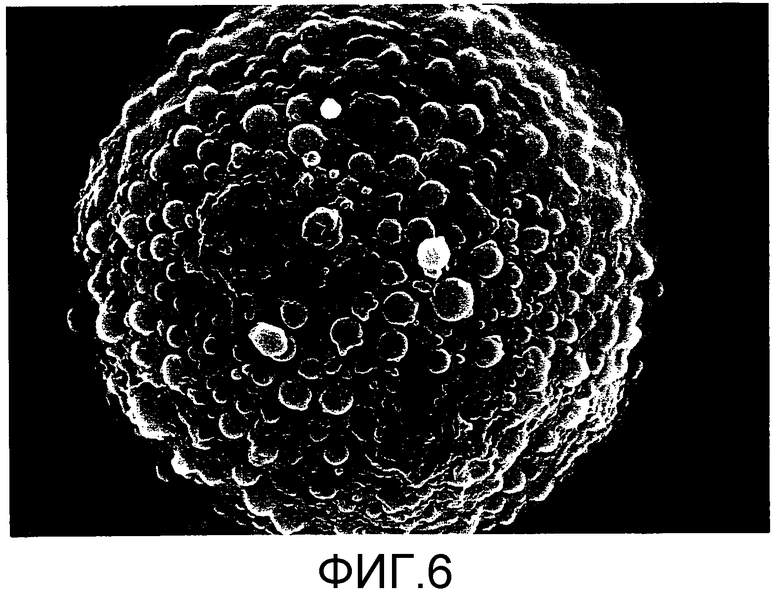

Фиг. 6 - полученное в сканирующем электронном микроскопе (СЭМ) изображение частицы 1 основы тонера после обработки по примеру 1.

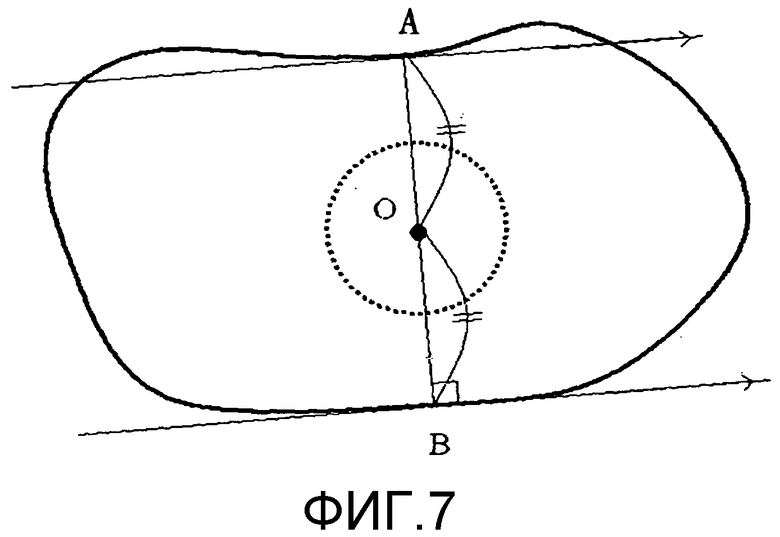

Фиг. 7 - схематический чертеж, используемый для пояснения способов вычисления длинных сторон и коэффициента покрытия выступами тонера по настоящему изобретению.

Описание вариантов осуществления

(Тонер)

Тонер по настоящему изобретению является тонером со структурой ядро-оболочка, содержащим: частицу ядра, содержащую по меньшей мере связующую смолу, смазочное средство и красящее вещество; и оболочку на поверхности частицы ядра.

Тонер предпочтительно имеет структуру, состоящую из частицы ядра и выступов, причем частица ядра содержит связующую смолу, смазочное средство и красящее вещество; и, при необходимости, дополнительно содержит другие компоненты, а выступы образованы тонкодисперсными частицами смолы, присоединенными на поверхности частицы ядра. Тонер, имеющий данную структуру, может быть соответственно изготовлен нижеописанным способом растворения-суспендирования.

В дальнейшем, частица ядра может быть названа ядром. Оболочка имеет выступы и образована тонкодисперсными частицами смолы, присоединенными на поверхности частицы ядра. Тонкодисперсные частицы смолы по отдельности или совокупность тонкодисперсных частиц смолы могут быть названы оболочкой. Такой тонер может быть назван тонером со структурой ядро-оболочка.

В тонере по настоящему изобретению вся поверхность или часть поверхности частицы ядра (ядра) может быть покрыта выступами, или поверхность частицы тонера покрыта тонкодисперсными частицами смолы так, чтобы образовывалась островная структура, при которой поверхность частицы тонера образует «море», а тонкодисперсные частицы смолы образуют «островки».

Предпочтительно, среднее длин длинных сторон выступов составляет 0,1 мкм или более, но меньше чем 0,5 мкм, среднеквадратичное отклонение длин длинных сторон выступов составляет 0,2 или менее, а коэффициент покрытия выступами составляет от 30% до 90%.

Частицы тонера наблюдают с помощью сканирующего электронного

микроскопа (СЭМ), и полученное в СЭМ изображение можно использовать для измерения длин длинных сторон выступов каждой частицы тонера и коэффициента покрытия выступами на каждой частице тонера.

Далее, со ссылкой на фиг. 7, приведено описание способа вычисления длинных сторон и коэффициента покрытия выступами.

<Коэффициент покрытия>

Определяют кратчайшую длину между двумя параллельными прямыми линиями, находящимися в контакте с частицей тонера, и точки контакта обозначают как A и B.

Вычисляют площадь круга, имеющего в качестве центра центр O отрезка AB и имеющего в качестве диаметра длину отрезка AO, и вычисляют суммарную площадь выступов, содержащихся в круге, чтобы тем самым вычислить коэффициент покрытия выступами на частице тонера (т.е. отношение суммарной площади выступов к площади круга).

Вычисление коэффициента покрытия вышеописанным способом выполняют для ста или более частиц тонера и затем усредняют полученные коэффициенты покрытия.

<Среднее длин длинных сторон>

Среднее длин длинных сторон получают измерением длин длинных сторон 100 или более выступов на 100 или более частицах тонера.

Следует отметить, что выбирают 100 частиц тонера и измеряют длину длинной стороны одного выступа по одной частице тонера. Выбранные 100 частиц тонера измеряли таким образом.

Площадь выступов и длинную сторону выступов измеряли с использованием программного обеспечения «MAC-VIEW» (изделия компании Mountech Co., Ltd.) для анализа распределения частиц по размерам методом анализа изображений.

Способы измерения длины длинной стороны выступа и площади выступа специально не ограничены и могут соответственно выбираться в зависимости от намеченной цели.

Среднее длин длинных сторон выступов предпочтительно составляет от 0,1 мкм до 0,5 мкм, более предпочтительно, от 0,1 мкм до 0,3 мкм.

Когда оно составляет 0,5 мкм или более, выступы на поверхности становятся редкими, и эффекты модификации поверхности невозможно получить в некоторых случаях.

Среднеквадратичное отклонение длин длинных сторон выступов предпочтительно составляет 0,2 или менее, более предпочтительно, 0,1 или менее.

Когда оно больше, чем 0,2, размер выступов на поверхности становится неравномерным, что может приводить к нарушениям.

Коэффициент покрытия предпочтительно составляет от 30% до 90%, более предпочтительно, от 40% до 80%, еще более предпочтительно, от 50% до 70%.

Когда коэффициент покрытия меньше чем 30%, происходит загрязнение фона, а стойкость против теплового старения при длительном хранении становится недостаточной. Когда он больше, чем 90%, может ухудшиться свойство низкотемпературного закрепления.

В настоящем изобретении тонер дает надосадочную жидкость, имеющую коэффициент пропускания от 50% до 95%, предпочтительно, от 60% до 95%, в отношении света с длиной волны 800 нм, причем надосадочная жидкость образуется после того, как 3 г тонера добавляют к 40 г умягченной ионным обменом воды, содержащей 0,5 массовых % додецилсульфата натрия, с последующими перемешиванием в течение 90 мин и облучением ультразвуковыми волнами с 20 кГц и 80 Вт в течение 5 мин, и жидкость, содержащую диспергированный в ней тонер, центрифугируют при 3000 об/мин в течение 5 мин.

Вышеупомянутый коэффициент пропускания является показателем, указывающим, насколько трудно тонкодисперсным частицам смолы отделиться от частицы ядра (ядра). Тонер, образующий надосадочную жидкость с вышеупомянутым коэффициентом пропускания в 50% или выше, является тонером, в котором оболочка закреплена на поверхности частицы ядра прочнее, чем в обычном тонере со структурой ядро-оболочка. Поскольку оболочка отделяется от тонера в меньшем количестве, то можно быть уверенным в том, что тонер обладает высокими электризуемостью и стойкостью.

Когда коэффициент пропускания меньше чем 50%, отделенная от тонера оболочка прилипает, например, к тонерорегулирующему ракелю, что вызывает формирование неправильных изображений. Отделение оболочки (т.е. тонкодисперсных частиц смолы) от тонера происходит, когда толщина слоя тонера регулируется ракелем в проявочном устройстве. Условия облучения ультразвуковыми волнами соответствуют условиям регулировки толщины слоя тонера. Надосадочная жидкость содержит не только тонкодисперсные частицы смолы, но и красящее вещество и смазочное средство. Однако, свет с длиной волны 800 нм испытывает меньшее влияние красящего вещества и смазочного средства и, следовательно, пригоден для наблюдения поглощения тонкодисперсными частицами смолы.

Когда коэффициент пропускания больше, чем 95%, отделенная оболочка не может проявлять эффект разделителя между частицами тонера. В результате, частицы тонера непосредственно контактируют между собой, и внешние добавки внедряются в поверхности тонера, потенциально ухудшая тонер.

Традиционно известен метод регулировки того, насколько вещества удаляются с поверхностей тонера в условиях облучения (мощности) ультразвуковыми волнами при 50 Вт и 20 Вт. В тонере по настоящему изобретению, где тонкодисперсные частицы смолы присоединены прочно, корреляцию между такими качествами, как сцепление и количество свободных веществ, невозможно наблюдать при условиях облучения (мощности) ультразвуковыми волнами при 50 Вт и 20 Вт.

Коэффициент пропускания можно измерять следующим образом.

Сначала в 1-литровый сосуд из полипропилена заливают 995 г умягченной ионным обменом воды, из которой предварительно удалены твердые примеси.

Затем в умягченную ионным обменом воду добавляют 5 г «додецилсульфата натрия» (выпускаемого компанией KANTO KAGAKU K.K.), служащего диспергатором, чтобы тем самым приготовить 0,5%-ую по массе жидкую дисперсию.

Затем отвешивают 40 г приготовленной жидкой дисперсии и смешивают с 3 г тонера, с последующим перемешиванием в течение 90 мин. Полученную смесь переносят в 100-мл стакан из нержавеющей стали (производимый компанией TOP Co.), где ее облучают ультразвуковыми волнами в течение 5 мин, используя устройство для облучения ультразвуковыми волнами («VCX-750», изготавливаемое компанией Sonics Materials, Inc.), мощность которого настроена на 80 Вт.

Перед облучением убеждаются, что источник ультразвуковых волн достаточно погружен в жидкую дисперсию (на глубину 1 см или более от поверхности жидкости).

Жидкую дисперсию соответственно охлаждают так, чтобы ее температура попадала в диапазон от 10°C до 40°C во время облучения ультразвуковыми волнами.

Жидкую дисперсию тонера (11 мл) после облучения ультразвуковыми волнами переносят в 15-мл центрифужную пробирку, которую центрифугируют при 3000 об/мин в течение 5 мин. Применяли центрифугу «CN-1040», изготовленную компанией HSIANGTAI Inc.

После центрифугирования из надосадочной жидкости брали образец в объеме 1,6 мл из верхней части поверхности жидкости. Отобранную надосадочную жидкость переносили в кварцевую кювету работающего в ультрафиолетовой и видимой областях (УФ-Вид) спектрофотометра (UV-2550, компании Shimadzu Corporation) и измеряли для получения коэффициента пропускания в отношении света с длиной волны 800 нм.

При данном измерении, в качестве контрольного образца применяли 0,5%-ый по массе водный раствор додецилсульфата натрия. Коэффициент пропускания 0,5%-го по массе водного раствора додецилсульфата натрия в отношении света с длиной волны 800 нм принимали за 100%.

<Способ растворения-суспендирования>

Один способ изготовления тонера, использующий способ растворения-суспендирования, представляет собой способ, включающий в себя следующие этапы: растворяют или диспергируют в органическом растворителе композицию тонера, содержащую по меньшей мере связующую смолу, смазочное средство, красящее вещество и необязательные другие компоненты, чтобы тем самым получить раствор или жидкую дисперсию; диспергируют раствор или жидкую дисперсию в водной среде в присутствии диспергатора с использованием обычного смесителя, смесителя-гомогенизатора или гомогенизатора таким образом, чтобы получить частицы тонера, имеющие заданное распределение частиц по размерам; и удаляют органический растворитель для получения суспензии тонера (частиц основы тонера). Полученные частицы основы тонера можно выделить регенерацией посредством промывки/фильтрации и сушки в соответствии известным способом. Кроме того, полученные частицы основы тонера смешивают с частицами, такими как внешние добавки, за счет чего можно получить частицы тонера.

<<Связующая смола>>

Связующая смола конкретно не ограничена, при условии, что она может растворяться в растворителе в способе растворения-суспендирования, и может быть соответственно выбрана в зависимости от намеченной цели. Например, возможно использование смол, которые обычно применяют в тонере.

Ее примеры включают в себя сложнополиэфирную смолу, стирол-акриловую смолу, полиоловую смолу, виниловую смолу, полиуретановую смолу, эпоксидную смолу, полиамидную смолу, полиимидную смолу, силиконовую смолу, фенольную смолу, меламиновую смолу, карбамидную смолу, анилиноформальдегидную смолу, иономерную смолу и поликарбонатную смолу. Они могут применяться по отдельности или в сочетании. Из них предпочтительной является сложнополиэфирная смола, а некристаллическая сложнополиэфирная смола особенно предпочтительна с точки зрения способности к закреплению.

Некристаллическая сложнополиэфирная смола конкретно не ограничена и может быть соответственно выбрана в зависимости от намеченной цели. Предпочтительными являются модифицированная изоцианатом сложнополиэфирная смола и немодифицированная сложнополиэфирная смола.

- Модифицированная изоцианатом сложнополиэфирная смола -

Модифицированная изоцианатом сложнополиэфирная смола образуется при введении изоцианатной группы в концы сложнополиэфирной смолы, чтобы получить тонер, обладающий хорошими вязкоупругими свойствами. В процессе изготовления тонера, предпочтительно, изоцианатным группам дают возможность реагировать для удлинения цепи, чтобы тем самым придать образовавшемуся тонеру соответствующую сшитую структуру.

Пример модифицированной изоцианатом сложнополиэфирной смолы включает смолу, полученную реагированием сложного полиэфира, который является продуктом поликонденсации полиола (1) и многоосновной карбоновой кислоты (2) и имеет активные водородные группы, с полиизоцианатом (3).

Примеры активных водородных групп, содержащихся в сложном эфире, включают в себя гидроксильные группы (спиртовые гидроксильные группы и фенольные гидроксильные группы), аминогруппы, карбоксильные группы и меркаптогруппы. Из них спиртовые гидроксильные группы являются особенно предпочтительными.

Полиол

Примеры полиола (1) включают в себя диол (1-1) и трехатомный или высший полиол (1-2), при этом предпочтительны диол (1-1) отдельно или смесь, содержащая диол (1-1) и небольшое количество трехатомного или высшего полиола (1-2).

Примеры диола (1-1) включают в себя алкиленгликоли (например, этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол и 1,6-гександиол); простые эфиры алкиленгликолей (например, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль и простой эфир политетраметиленгликоля); алициклические диолы (например, 1,4-циклогександиметанол и гидрогенизированный бисфенол A); бисфенолы (например, бисфенол A, бисфенол F и бисфенол S); аддукты вышеперечисленных алициклических диолов с алкиленоксидами (например, этиленоксидом, пропиленоксидом и бутиленоксидом); и аддукты вышеперечисленных бисфенолов с алкиленоксидами (например, этиленоксидом, пропиленоксидом и бутиленоксидом). Их можно применять по одиночке или в сочетании.

Из них предпочтительными являются C2-C12 алкиленгликоли и аддукты бисфенолов с алкиленоксидами. Более предпочтительны аддукты бисфенолов с алкиленоксидами и сочетания аддуктов бисфенолов с алкиленоксидами и C2-C12 алкиленгликолей.

Примеры трехатомного или высшего полиола (1-2) включают в себя алифатические полиспирты от трехатомного до восьмиатомного или высшего порядка (например, глицерин, триметилолэтан, триметилолпропан, пентаэритрит и сорбит); трехатомные или высшие фенолы (например, трисфенол PA, фенол-новолак и крезол-новолак); и аддукты вышеописанных трехатомных или высших фенолов с алкиленоксидами. Их можно применять по одиночке или в сочетании.

Многоосновная карбоновая кислота

Примеры многоосновной карбоновой кислоты (2) включают в себя дикарбоновые кислоты (2-1) и трехосновные или высшие многоосновные карбоновые кислоты (2-2), при этом предпочтительными являются дикарбоновые кислоты (2-1) по отдельности или смесь, содержащая дикарбоновые кислоты (2-1) и небольшое количество трехосновных или высших многоосновных карбоновых кислот (2-2).

Примеры дикарбоновых кислот (2-1) включают в себя алкилен-дикарбоновые кислоты (например, янтарную кислоту, адипиновую кислоту и себациновую кислоту); алкенилен-дикарбоновые кислоты (например, малеиновую кислоту и фумаровую кислоту); ароматические дикарбоновые кислоты (например, фталевую кислоту, изофталевую кислоту, терефталевую кислоту и нафталин-дикарбоновую кислоту). Их можно применять по одиночке или в сочетании. Из них предпочтительными являются C4-C20 алкенилен-дикарбоновые кислоты и C8-C20 ароматические дикарбоновые кислоты.

Примеры трехосновных или высших многоосновных карбоновых кислот (2-2) включают в себя C9-C20 ароматические многоосновные карбоновые кислоты (например, тримеллитовую кислоту и пиромеллитовую кислоту). Следует отметить, что многоосновные карбоновые кислоты (2) могут вступать в реакцию с полиолами (1) в виде ангидридов кислот или их низших сложных алкилэфиров (например, сложного метилового эфира, сложного этилового эфира и сложного изопропилового эфира).

Соотношение между полиолом (1) и многоосновной карбоновой кислотой (2) предпочтительно составляет от 2/1 до 1/1, более предпочтительно, от 1,5/1 до 1/1, предпочтительнее, от 1,3/1 до 1,02/1, в пересчете на эквивалентное отношение [OH]/[COOH] гидроксильных групп [OH] к карбоксильным группам [COOH].

Полиизоцианат

Примеры полиизоцианата (3) включают в себя алифатические полиизоцианаты (например, тетраметилендиизоцианат, гексаметилендиизоцианат, 2,6-диизоцианатметилкапроат); алициклические полиизоцианаты (например, изофорондиизоцианат, циклогексилметан-диизоцианат); ароматические диизоцианаты (например, толилендиизоцианат, дифенилметандиизоцианат); алифатически-ароматические диизоцианаты (например, α, α,α′, α′-тетраметилксилилендиизоцианат); изоцианураты; блочные продукты взаимодействия полиизоцианатов, например, с фенольными производными, оксимом или капролактамом; или сочетание двух или более из них.

Доля полиизоцианата (3) предпочтительно составляет от 5/1 до 1/1, более предпочтительно, от 4/1 до 1,2/1, а предпочтительнее, от 2,5/1 до 1,5/1, в пересчете на эквивалентное отношение [NCO]/[OH] изоцианатных групп [NCO] к гидроксильным группам сложного полиэфира, содержащего гидроксильные группы (OH). Если значение NCO/OH больше, чем 5, то остаточные полиизоцианатные соединения могут оказывать отрицательное влияние на электризуемость тонера.

Удлинитель цепи

Для удлинения цепи модифицированного изоцианатом сложного полиэфира можно использовать амины (B).

Примеры аминов (B) включают в себя диамины (B1), трехатомные или высшие полиамины (B2), аминоспирты (B3), аминомеркаптаны (B4), аминокислоты (B5) и аминоблокированные соединения (B6), получаемые блокированием аминогруппы у B1-B5. Их можно применять по одиночке или в сочетании.

Примеры диамина (B1) включают в себя ароматические диамины (например, фенилендиамин, диэтилтолуолдиамин, 4,4′-диаминодифенилметан, тетрафтор-п-ксилилендиамин и тетрафтор-п-фенилендиамин); алициклические диамины (например, 4,4′-диамино-3,3′-диметилдициклогексилметан, диаминциклогексан и изофорондиамин); и алифатические диамины (например, этилендиамин, тетраметилендиамин, гексаметилендиамин, додекафторгексилендиамин и тетракозафтордодецилендиамин).

Примеры трехатомного или высшего полиамина (B2) включают в себя диэтилентриамин и триэтилентетрамин.

Примеры аминоспирта (B3) включают в себя этаноламин и гидроксиэтиланилин.

Примеры аминомеркаптана (B4) включают в себя аминоэтилмеркаптан и аминопропилмеркаптан.

Примеры аминокислоты (B5) включают в себя аминопропионовую кислоту и аминокапроновую кислоту.

Примеры аминоблокированного соединения (B6), получаемого блокированием аминогруппы у B1-B5, включают в себя соединения оксазолидина и соединения кетимина, производные от аминов B1-B5 и кетонов (например, ацетона, метилэтилкетона и метилизобутилкетона).

Из этих аминов (B) предпочтительными являются B1 и смесь, содержащая B1 и небольшое количество B2.

Доля амина (B) предпочтительно составляет от 1/2 до 2/1, более предпочтительно, от 1,5/1 до 1/1,5, предпочтительнее, от 1,2/1 до 1/1,2, в пересчете на эквивалентное отношение [NCO]/[NHx] изоцианатных групп в модифицированном изоцианатом сложном полиэфире [NCO] к аминогруппам в аминах (B) [NHx]. Если значение [NCO]/[NHx] больше, чем 2, или меньше чем 1/2, то цепь модифицированного изоцианатом сложного полиэфира не может достаточно удлиняться в некоторых случаях. Соответственно, нельзя получить намеченную вязкоупругость.

Вышеупомянутые модифицированные изоцианатом сложные полиэфиры можно применять по отдельности. Однако, когда линейные модифицированные изоцианатом сложные полиэфиры одного или более типов применяют в сочетании с разветвленными модифицированными изоцианатом сложными полиэфирами одного или более типов, вязкоупругость образующегося тонера можно спроектировать предпочтительным образом. Чтобы позволить тонеру иметь равномерно сшитые структуры, каждую с достаточно удаленными точками сшивки, особенно предпочтительно, разветвленный модифицированный изоцианатом сложный полиэфир проектируется имеющим относительно низкую молекулярную массу и применяется в сочетании с линейным модифицированным изоцианатом сложным полиэфиром.

Проектирование модифицированного изоцианатом сложного полиэфира имеющим длинную молекулярную цепь может вызвать ухудшение термических характеристик образовавшегося тонера. Одной возможной причиной этого может быть следующее. В частности, такая длинная молекулярная цепь сворачиваться в виде статистической спирали (случайного клубка) в масляной фазе процесса изготовления тонера, и локально формируются сшитые структуры, или в его молекуле завершается реакция изоцианатных групп, приводя к тому, что образовавшийся тонер не может равномерно иметь сшитые структуры по всему тонеру.

Немодифицированная сложнополиэфирная смола

В настоящем изобретении сложный полиэфир, который не модифицирован изоцианатом (немодифицированную сложнополиэфирную смолу), можно применять в сочетании с модифицированным изоцианатом сложным полиэфиром.

Немодифицированная сложнополиэфирная смола позволяет просто настроить вязкоупругость тонера.

Ее примеры включают в себя продукты поликонденсации полиолов (1) и многоосновных карбоновых кислот (2).

Кристаллическая сложнополиэфирная смола

Тонер по настоящему изобретению может содержать кристаллическую сложнополиэфирную смолу для улучшения способности к низкотемпературному закреплению.

Кристаллическую сложнополиэфирную смолу можно получать поликонденсацией полиола с многоосновной карбоновой кислотой.

Полиол конкретно не ограничен и может быть соответственно выбран в зависимости от намеченной цели, но предпочтительными являются алифатические диолы.

Примеры алифатического диола включают в себя этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, неопентилгликоль и 1,4-бутендиол. Из них предпочтительными являются 1,4-бутандиол, 1,6-гександиол и 1,8-октандиол, а особенно предпочтителен 1,6-гександиол.

Примеры многоосновной карбоновой кислоты включают в себя ароматические дикарбоновые кислоты (например, фталевую кислоту, изофталевую кислоту и терефталевую кислоту), и C2-C8 алифатическую карбоновую кислоту. Из них алифатические карбоновые кислоты являются предпочтительными с точки зрения высокой степени кристалличности.

Количество кристаллической сложнополиэфирной смолы, содержащейся в тонере, предпочтительно составляет от 3 массовых % до 10 массовых %. Когда оно меньше чем 3 массовых %, кристаллическая сложнополиэфирная смола не может существенно улучшить способность к низкотемпературному закреплению. Когда оно больше, чем 10 массовых %, то электризуемость тонера снижается, потенциально вызывая рассеивание.

Следует отметить, что кристаллическая сложнополиэфирная смола отличается от некристаллической сложнополиэфирной смолы по термическим характеристикам. Кристаллическая сложнополиэфирная смола относится, например, к смоле, проявляющей четкий эндотермический пик на кривой ДСК, как можно видеть у воска. Некристаллическая сложнополиэфирная смола дает гладкую кривую, описывающую стеклование.

<<Смазочное средство>>

Смазочное средство конкретно не ограничено и может быть соответственно выбрано в зависимости от намеченной цели. Предпочтительными являются воски.

Воски конкретно не ограничены и могут быть соответственно выбраны в зависимости от намеченной цели. Примеры восков включают в себя полиолефиновые воски (например, полиэтиленовый воск и полипропиленовый воск); длинноцепные углеводороды (например, парафиновые воски, воски Фишера-Тропша и воски SASOL); содержащие карбонильную группу воски, синтетические сложноэфирные воски и рисовые воски. Из них предпочтительными являются содержащие карбонильную группу воски.

Примеры содержащих карбонильную группу восков включают в себя сложные эфиры полиалкановой кислоты (например, карнаубские воски, монтанные воски, триметилолпропан-трибегенат, пентаэритрит-тетрабегенат, пентаэритрит-диацетатдибегенат, глицерин-трибегенат и 1,18-октадекандиол-дистеарат); сложные эфиры полиалканолов (например, тристеарил-тримеллитат и дистеарил-маллеат); амиды полиалкановой кислоты (например, этилендиамин-дибегениламид); полиалкиламиды (например, тристеариламид-тримеллитат); и диалкиловые кетоны (например, дистеарилкетон). Их можно применять по отдельности или в сочетании.

Из них предпочтительными являются по меньшей мере один, выбранный из парафиновых восков, синтетических сложноэфирных восков, полиолефиновых восков, карнаубских восков и рисовых восков с точки зрения низкой полярности, низкой вязкости расплава и высокой смазочной способности. Особенно предпочтительными являются парафиновые воски и воски Фишера-Тропша.

Количество смазочного средства, содержащегося в тонере, специально не ограничено и может быть соответственно выбрано в зависимости от намеченной цели, но предпочтительно составляет от 4,0 массовых % до 8,0 массовых %. Когда оно меньше чем 4,0 массовых %, достаточное количество смазочного средства недостаточно не выделяется, что легко вызывает замятие бумаги. Когда оно больше, чем 8,0 массовых %, частицы ядра тонера легче контактируют с элементами, потенциально вызывая такие проблемы, как пленкообразование на ОФП.

Смазочное средство с низкой полярностью легко растворяется в н-гексане. Следовательно, когда тонер погружают в н-гексан и затем контролируют количество смазочного средства, извлекаемого с поверхности тонера, можно обеспечить тонер с улучшенной смазывающей способностью и не загрязняющий элементы.

Количество извлеченного гексаном смазочного средства (количество извлеченного воска) предпочтительно составляет от 10 мг/г до 25 мг/г, более предпочтительно, от 13 мг/г до 22 мг/г. Когда оно меньше чем 10 мг/г, смазывающая способность тонера становится недостаточной, легко вызывая замятие бумаги. Когда оно больше, чем 25 мг/г, частицы ядра тонера легче контактируют с элементами, потенциально вызывая такие проблемы, как пленкообразование на ОФП.

Количество извлеченного гексаном смазочного средства можно регулировать посредством управления, например, количеством добавляемого смазочного средства и типом или количеством используемого диспергатора.

Количество извлеченного гексаном смазочного средства (количество извлеченного воска) можно измерять следующим способом.

В частности, навешивают 1,0 г тонера в 30-мл стеклянную пробирку с завинчивающейся пробкой при температуре 25°C±2°C. Затем к данной навеске добавляют 7 мл н-гексана и размешивают полученную смесь на роликовой мельнице при 120 об/мин в течение 1 мин. Полученный раствор фильтруют посредством отсасывания с использованием мембранного фильтра из политетрафторэтилена (PTFE) с отверстиями 1 мкм.

Фильтрат сушат при 40°C в течение 24 часов и измеряют массу фильтрата после сушки. Полученный результат измерения определяют как «количество извлеченного смазочного средства».

Количество извлеченного гексаном смазочного средства можно вычислить делением «количества извлеченного смазочного средства» на 1 г («количество извлеченного смазочного средства»/1 г).

<<Красящее вещество>>

Красящее вещество конкретно не ограничено и может быть соответственно выбрано в зависимости от намеченной цели. Примеры красящего вещества включают в себя технический углерод, анилиновый синий, краситель calcoil blue, хромовый желтый, ультрамариновый синий, красное масло DuPont, хинолиновый желтый, метиленовый голубой хлористый, фталоцианин меди, малахитовый зеленый щавелевокислый, ламповую сажу, бенгальский розовый, C.I. пигмент красный 48:1, C.I. пигмент красный 122, C.I. пигмент красный 571, C.I. пигмент красный 184, C.I. пигмент желтый 97, C.I. пигмент желтый 12, C.I. пигмент желтый 17, C.I. пигмент желтый 74, C.I. растворитель желтый 162, C.I. пигмент желтый 180, C.I. пигмент желтый 185, C.I. пигмент синий 15:1 и C.I. пигмент синий 15:3. Их можно использовать по отдельности или в сочетании.

Количество красящего вещества по отношению к количеству тонера конкретно не ограничено и может быть соответственно выбрано в зависимости от намеченной цели. Однако, предпочтительной является пропорция от 2 массовых частей до 15 массовых частей на 100 массовых частей связующих смол.

С точки зрения дисперсности красящее вещество предпочтительно применяют в форме маточной смеси, в которой красящее вещество диспергировано в связующей смоле. Количество содержащейся маточной смеси может быть любым при условии, что количество красящего вещества находится в вышеприведенном диапазоне. Количество красящего вещества в маточной смеси предпочтительно составляет от 20 массовых % до 40 массовых %.

<<Органический растворитель>>

Органический растворитель предпочтительно имеет точку кипения ниже, чем 100°C, что позволяет легко удалять его. Органический растворитель конкретно не ограничен и может быть соответственно выбран в зависимости от намеченной цели. Примеры органического растворителя включают в себя толуол, ксилол, бензол, четыреххлористый углерод, метиленхлорид, 1,2-дихлорэтан, 1,1,2-трихлорэтан, трихлорэтилен, хлороформ, монохлорбензол, дихлорэтилиден, метилацетат, этилацетат, метилэтилкетон, метилизобутилкетон. Их можно использовать по отдельности или в сочетании.

<<Водная среда>>

Водная среда может быть только водой или сочетанием воды и растворителя, совместимого с водой. Растворитель, совместимый с водой, конкретно не ограничен и может быть соответственно выбран в зависимости от намеченной цели. Примеры водной среды включают в себя спирты, такие как метанол, изопропанол и этиленгликоль; диметилформамид; тетрагидрофуран; целлозольвы, такие как метилцеллозольв; низшие кетоны, такие как метилэтилкетон. Их можно применять по отдельности или в сочетании.

Количество используемой водной среды предпочтительно составляет от 50 массовых частей до 2000 массовых частей, более предпочтительно, от 100 массовых частей до 1000 массовых частей на 100 массовых частей материала тонера. Когда количество меньше чем 50 массовых частей, дисперсное состояние материала тонера может ухудшаться. Кроме того, экономически невыгодно применять водную среду в количестве более, чем 2000 массовых частей.

<<Диспергатор>>

Пример диспергатора включает в себя неорганический диспергатор.

Неорганический диспергатор конкретно не ограничен и может быть соответственно выбран в зависимости от намеченной цели. Его примеры включают в себя трикальцийфосфат, фосфат магния, фосфат алюминия, фосфат цинка, карбонат магния, гидроксид кальция, гидроксид магния, гидроксид алюминия, метасиликат кальция, сульфат кальция, сульфат бария, бентонит, оксид алюминия, карбонат кальция, оксид титана, коллоидный оксид кремния и гидроксиапатит. Их можно применять по отдельности и в сочетании.

<<Внешние добавки>>

В качестве внешних добавок, которые служат для улучшения сыпучести, проявляющей способности и электризуемости тонера, можно предпочтительно использовать тонкодисперсные неорганические частицы.

Первичные диаметры тонкодисперсных неорганических частиц предпочтительно составляют от 5 нм до 2 мкм, более предпочтительно, от 5 нм до 500 нм. Удельная площадь поверхности по методу БЭТ (Брунауэра, Эммета, Теллера) предпочтительно составляет от 20 м2/г до 500 м2/г. Количество содержащихся тонкодисперсных неорганических частиц предпочтительно составляет от 0,01 массовых % до 5 массовых %, более предпочтительно, от 0,01 массовых % до 2,0 массовых % по отношению к количеству тонера.

Тонкодисперсные неорганические частицы конкретно не ограничены и могут быть соответственно выбраны в зависимости от цели. Их примеры включают в себя оксид кремния, оксид алюминия, оксид титана, титанат бария, титанат магния, титанат кальция, титанат стронция, оксид цинка, оксид олова, кварцевый песок, глину, слюду, волластонит, диатомовую землю, оксид хрома, оксид церия, крокус, триоксид сурьмы, оксид магния, оксид циркония, сульфат бария, карбонат бария, карбонат кальция, карбид кремния и нитрид кремния.

В качестве внешней добавки можно использовать полимерные тонкодисперсные частицы. Их примеры включают в себя полистиролы, полученные эмульсионной полимеризацией без щелочного эмульгатора, суспензионной полимеризацией и дисперсионной полимеризацией; сополимеры сложного эфира метакриловой кислоты или сложного эфира акриловой кислоты; продукты поликонденсации, такие как силикон, бензогуанамин и нейлон; и полимерные частицы из термоотверждающейся смолы.

В качестве внешних добавок предпочтительно применяют сочетание неорганических тонкодисперсных частиц с обработанной силиконовым маслом поверхностью (внешней добавки A) и неорганических тонкодисперсных частиц с обработанной содержащим аминогруппу кремнийорганическим аппретом поверхностью (внешней добавки B).

Неорганические тонкодисперсные частицы с обработанной силиконовым маслом поверхностью (внешняя добавка A)

Примеры силиконового масла включают в себя диметилсиликоновое масло, метилфенилсиликоновое масло, хлорфенилсиликоновое масло, метилгидросиликоновое масло, модифицированное алкилом силиконовое масло, модифицированное фтором силиконовое масло, модифицированное простым полиэфиром силиконовое масло, модифицированное спиртом силиконовое масло, модифицированное амином силиконовое масло, модифицированное эпоксидом силиконовое масло, модифицированное эпоксидом/простым полиэфиром силиконовое масло, модифицированное фенолом силиконовое масло, модифицированное карбоксилом силиконовое масло, модифицированное меркапто-группами силиконовое масло, модифицированное акрилатом силиконовое масло, модифицированное метакрилатом силиконовое масло и модифицированное α-метилстиролом силиконовое масло. Их можно применять по отдельности и в сочетании.

Для того чтобы внешняя добавка доставляла силиконовое масло к каждой из широкого диапазона частиц тонера в течение продолжительного периода времени, важно, чтобы внешняя добавка не отделялась. Мерами по затруднению отделения внешней добавки являются, например, меры по увеличению силы сцепления внешней добавки с частицами основы тонера и меры по уменьшению площади контакта частицы тонера с элементом. В частности, в первом случае лучше, чтобы внешняя добавка находилась в контакте с частицами основы тонера. Площадь поверхности частиц основы тонера предпочтительно больше с тем, чтобы обеспечивать присоединение некоторого количества внешней добавки к частицам основы тонера. Так, в настоящем изобретении, снабжение поверхностей частиц основы тонера выступами с единообразным размером может увеличить площадь поверхности частиц основы тонера, и при этом можно удовлетворительно получить эффекты модификации поверхности. В результате, можно добиться, чтобы частицы основы тонера несли повышенное количество внешней добавки. Обеспечение выступов может также уменьшить площадь контакта между тонером и элементами, что дает возможность предотвратить отделение внешней добавки и получить такие эффекты, как подавление загрязнения элементов тонером, повышение коэффициента переноса, устранение нарушений очистки и предотвращение агрегации частиц тонера. Как изложено выше, очень хорошие результаты можно получить при совместном использовании внешней добавки, обработанной силиконовым маслом, и частиц основы тонера, имеющих выступы с единообразным размером.

Неорганические тонкодисперсные частицы с обработанной содержащим аминогруппу кремнийорганическим аппретом поверхностью (внешняя добавка B)-

Способ гидрофобизации тонкодисперсных неорганических частиц включает в себя способ, в котором тонкодисперсные неорганические частицы химически обрабатывают кремнийорганическим соединением, которое может реагировать с тонкодисперсной неорганической частицей или физически адсорбироваться на ней. Предпочтителен способ, в котором тонкодисперсные неорганические частицы окисляют галогенированным соединением металла в паровой фазе и затем обрабатывают кремнийорганическим соединением.

Примеры кремнийорганического соединения, применяемого в данном способе гидрофобизации тонкодисперсных неорганических частиц, включают в себя гексаметилендисилизан, триметилсилан, триметилхлорсилан, триметилэтоксисилан, диметилдихлорсилан, метилтрихлорсилан, аллилдиметилхлорсилан, аллилфенилдихлорсилан, бензилдиметилхлорсилан, бромметилдиметилхлорсилан, α-хлорэтилтрихлорсилан, ρ-хлорэтилтрихлорсилан, хлорметилдиметилхлорсилан, триорганосилилмеркаптан, триметилсилилмеркаптан, триорганосилилакрилат, винилдиметилацетоксисилан, диметилэтоксисилан, диметилдиметоксисилан, дифенилдиэтоксисилан, гексаметилдисилоксан, 1,3-дивинилтетраметилдисилоксан, 1,3-дифенилтетраметилдисилоксан и диметилполисилоксан, содержащий от 2 до 12 силоксановых звеньев на одну молекулу и одну гидроксильную группу, связанную с атомом Si, в каждом концевом звене. Их можно применять по отдельности или в сочетании.

Необработанные тонкодисперсные неорганические частицы можно подвергнуть гидрофобизации с использованием азотсодержащего кремнийорганического аппрета.

Примеры азотсодержащего кремнийорганического аппрета включают в себя аминопропилтриметоксисилан, аминопропилтриэтоксисилан, диметиламинопропилтриметоксисилан, диэтиламинопропилтриметоксисилан, дипропиламинопропилтриметоксисилан, дибутиламинопропилтриметоксисилан, монобутиламинопропилтриметоксисилан, диоксиламинопропилтриметоксисилан, дибутиламинопропилдиметоксисилан, дибутиламинопропилмонометоксисилан, дибутиламинофенилтриэтоксисилан, триметоксисилил-γ-пропилфениламин, триметоксисилил-γ-пропилбензиламин, триметоксисилил-γ-пропилпиперидин, триметоксисилил-γ-пропилморфорин и триметоксисилил-γ-пропилимидазол. Их можно применять по отдельности или в сочетании.

Неорганические тонкодисперсные частицы демонстрируют высокую электризуемость положительным зарядом, будучи обработанными азотсодержащим кремнийорганическим аппретом. Когда неорганические тонкодисперсные частицы, гидрофобизированные азотсодержащим кремнийорганическим аппретом, переносятся с частиц тонера на несущий проявитель элемент, этот несущий проявитель элемент покрывается неорганическими тонкодисперсными частицами. Когда неорганические тонкодисперсные частицы и частицы тонера фрикционно электризуются, частицы тонера могут сильно наэлектризоваться отрицательным зарядом. Кроме того, неорганические тонкодисперсные частицы постоянно и постепенно подаются из частиц тонера, что позволяет стабилизировать электризуемость тонера в течение продолжительного периода времени. Одним возможным средством получения упомянутого эффекта в течение продолжительного периода времени в широком диапазоне частиц тонера является увеличение количества внешней добавки. В данном случае, хотя намеченный эффект можно получать изначально и локально, отделение внешней добавки облегчается, что затрудняет получение эффекта в течение продолжительного периода времени в широком диапазоне частиц тонера. Для затруднения отделения внешней добавки целесообразно, чтобы внешняя добавка была в контакте с частицами тонера. Площадь поверхности частиц тонера является предпочтительно большей с тем, чтобы обеспечить присоединение некоторого количества внешней добавки на частицах тонера. Так, в настоящем изобретении, снабжение поверхностей тонера выступами из тонкодисперсных частиц смолы может увеличивать площадь поверхности частиц тонера, позволяя добиться того, чтобы частицы тонера несли повышенное количество внешней добавки. Кроме того, уменьшение поверхности контакта между тонером и элементами дает возможность предотвратить отделение внешней добавки. Как изложено выше, заметные эффекты можно получить при совместном использовании внешней добавки, обработанной азотсодержащим кремнийорганическим аппретом.

Когда в качестве внешней добавки используют неорганические тонкодисперсные частицы, обработанные азотсодержащим кремнийорганическим аппретом, его количество предпочтительно составляет от 5 массовых % до 30 массовых %, более предпочтительно, от 10 массовых % до 20 массовых %, по отношению к общей массе внешней добавки. Когда оно меньше чем 5 массовых %, неорганические тонкодисперсные частицы, обработанные азотсодержащим кремнийорганическим аппретом, не могут проявить свои эффекты, что не желательно. Когда оно больше, чем 30 массовых %, электризуемость положительным зарядом, получаемым от внешней добавки, становится выше, и, следовательно, полученный тонер не будет работать нормально, как заданный тонер. По тем же причинам количество неорганических тонкодисперсных частиц, обработанных азотсодержащим кремнийорганическим аппретом, предпочтительно составляет от 0,1 массового % до 2,0 массовых %, более предпочтительно, от 0,5 массового % до 1,5 массовых %, по отношению к общей массе тонера.

<<Тонкодисперсные частицы смолы>>

Тонкодисперсные частицы смолы конкретно не ограничены и могут быть соответственно выбраны в зависимости от намеченной цели, но предпочтительно являются тонкодисперсными частицами виниловой смолы.

Тонкодисперсные частицы виниловой смолы изготавливают из виниловой смолы, получаемой полимеризацией смеси мономера, в основном содержащей в качестве мономера ароматическое соединение, содержащее виниловую полимеризующуюся функциональную группу. Поверхность тонера предпочтительно имеет легко электризуемую структуру. Для того чтобы поверхность тонера имела такую структуру, ароматическое соединение, содержащее виниловую полимеризующуюся функциональную группу, которая имеет электронные орбитали, по которым могут стабильно двигаться электроны, как можно наблюдать в структурах ароматических колец, предпочтительно содержится в смеси мономера в количестве 80 массовых % или более, более предпочтительно, от 80 массовых % до 100 массовых %, по отношению к общему количеству смеси мономера. Когда количество ароматического соединения, содержащего виниловую полимеризующуюся функциональную группу, меньше чем 80 массовых %, полученный тонер может обладать плохой электризуемостью.

Примеры полимеризующейся функциональной группы в ароматическом соединении, содержащем виниловую полимеризующуюся функциональную группу, включают в себя виниловую группу, изопропенильную группу, аллильную группу, акрилоильную группу и метакрилоильную группу.

Конкретные примеры мономера включают в себя стирол, α-метилстирол, 4-метилстирол, 4-этилстирол, 4-трет-бутилстирол, 4-метоксистирол, 4-этоксистирол, 4-карбоксистирол или их соли металлов; 4-стиролсульфоксилота или ее соли металлов; 1-винилнафталин, 2-винилнафталин, аллилбензол, феноксиалкилен-гликольакрилат, феноксиалкилен-гликольметакрилат, феноксиполиалкилен-гликольакрилаты и феноксиполиалкилен-гликольметакрилаты. Их можно использовать по отдельности и в сочетании.

Из них, предпочтительно, в основном применяется стирол, так как он легко доступен и обладает превосходной реакционной способностью и высокой электризуемостью.

Виниловая смола, применяемая в настоящем изобретении, предпочтительно не содержит мономера кислоты. Когда используют мономер кислоты, полученные тонкодисперсные частицы виниловой смолы сами по себе обладают высокой стабильностью дисперсии. Следовательно, когда упомянутые тонкодисперсные частицы виниловой смолы вводят в жидкую дисперсию, содержащую диспергированные в водной фазе капли масла, то тонкодисперсным частицам виниловой смолы сложно присоединиться к ним при температуре окружающей среды. В альтернативном варианте, даже когда тонкодисперсные частицы виниловой смолы присоединились к ним, они стремятся отслоиться в процессе десольватации, промывки, сушки или введения внешних добавок. С другой стороны, виниловая смола, которая не содержит мономера кислоты, позволяет полученному тонеру испытывать меньшее изменение электризуемости в зависимости от рабочей среды.

Примеры кислотной группы в соединении, содержащем виниловую полимеризующуюся функциональную группу и кислотную группу, включают в себя группу карбоновой кислоты, группу сульфоновой кислоты и группу фосфоновой кислоты.

Примеры соединения, содержащего виниловую полимеризующуюся функциональную группу и кислотную группу, включают в себя содержащие карбоксильную группу виниловые мономеры или их соли (например, (мет)акриловую кислоту, малеиновую кислоту, малеиновый ангидрид, моноалкилмалеаты, фумаровую кислоту, моноалкилфумараты, кротоновую кислоту, итаконовую кислоту, моноалкилитаконат, гликолевый простой моноэфир итаконовой кислоты, цитраконовую кислоту, моноалкилцитраконаты и фенилакриловую кислоту), содержащие группу сульфоновой кислоты виниловые мономеры, сложные виниловые моноэфиры серной кислоты или их соли, а также содержащие группу фосфоновой кислоты виниловые мономеры или их соли. Их можно применять по отдельности или в сочетании. Из них особенно предпочтительными являются (мет)акриловая кислота, малеиновая кислота, малеиновый ангидрид, моноалкилмалеаты, фумаровая кислота и моноалкилфумараты.

Примеры соединения, содержащего виниловую полимеризующуюся функциональную группу и сложноэфирную группу, включают в себя винилацетат, винилбутират, винилпропионат, винилбутират, диаллилфталат, диаллиладипат, изопропенилацетат, винилметакрилат, метил-4-винилбензоат, циклогексилметакрилат, бензилметакрилат, фенил(мет)акрилат, винилметоксиацетат, винилбензоат, этил-α-этоксиакрилат, алкил(мет)акрилаты с алкильной группой, содержащей от 1 до 50 атомов углерода, диалкилфумараты, в которых две алкильные группы являются C2-C8 прямыми, разветвленными или алициклическими алкильными группами, диалкилмалеаты, в которых две алкильные группы являются C2-C8 прямыми, разветвленными или алициклическими алкильными группами, поли(мет)аллилоксиалканы, виниловые мономеры, содержащие полиалкиленгликолевую цепь, поли(мет)акрилаты, простые виниловые (алкил)эфиры, винилкетоны, винилсульфоны.

Примеры алкил(мет)акрилатов с алкильной группой, содержащей от 1 до 50 атомов углерода, включают в себя метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, бутил(мет)акрилат, 2-этилгексил(мет)акрилат, додецил(мет)акрилат, гексадецил(мет)акрилат, гептадецил(мет)акрилат и эйкозил(мет)акрилат.

Примеры поли(мет)аллилоксиалканов включают в себя диаллилоксиэтан, триаллилоксиэтан, тетрааллилоксиэтан, тетрааллилоксипропан, тетрааллилоксибутан и тетраметаллилоксиэтан.

Примеры виниловых мономеров, содержащих полиалкиленгликолевую цепь, включают в себя моно(мет)акрилат полиэтиленгликоля (молекулярная масса: 300), моноакрилат полипропиленгликоля (молекулярная масса: 500), (мет)акрилат аддукта 10-молярного этиленоксида метилового спирта и (мет)акрилат аддукта 30-молярного этиленоксида лаурилового спирта.

Примеры поли(мет)акрилатов включают в себя (мет)акрилаты многоатомных спиртов, например, этиленгликольди(мет)акрилат, пропиленгликольди(мет)акрилат, неопентилгликольди(мет)акрилат, триметилолпропантри(мет)акрилат и полиэтиленгликольди(мет)акрилат.

Примеры простых виниловых (алкил)эфиров включают в себя простой винилметиловый эфир, простой винилэтиловый эфир, простой винилпропиловый эфир, простой винилбутиловый эфир, простой винил-2-этилгексиловый эфир, простой винилфениловый эфир, простой винил-2-метоксиэтиловый эфир, метоксибутадиен, простой винил-2-бутоксиэтиловый эфир, 3,4-дигидро-1,2-пиран, простой 2-бутокси-2′-винилоксидиэтиловый эфир, простой винил-2-этилмеркаптоэтиловый эфир, ацетоксистирол и феноксистирол.

Примеры винилкетонов включают в себя винилметилкетон, винилэтилкетон и винилфенилкетон.

Примеры винилсульфонов включают в себя дивинилсульфид, п-винилдифенилсульфид, винилэтилсульфид, винилэтилсульфон, дивинилсульфон и дивинилсульфоксид.

Способ получения тонкодисперсных частиц виниловой смолы конкретно не ограничен и может быть соответственно выбран в зависимости от намеченной цели. Примеры способа включают в себя нижеприведенные способы (a)-(f):

(a) способ, в котором смесь мономера полимеризуют способом суспензионной полимеризации, способом эмульсионной полимеризации, способом затравочной полимеризации или способом дисперсионной полимеризации, тем самым получая жидкую дисперсию тонкодисперсных частиц виниловой смолы;

(b) способ, в котором смесь мономера полимеризуют, а затем полученную смолу тонко измельчают с использованием тонкодисперсного пульверизатора, например, тонкодисперсного пульверизатора с механическим вращением или струйного тонкодисперсного пульверизатора, с последующим разделением по крупности, тем самым получая тонкодисперсные частицы виниловой смолы;

(c) способ, в котором смесь мономера полимеризуют, а затем полученную смолу растворяют в растворителе, с последующим распылением полученного раствора смолы, тем самым получая тонкодисперсные частицы виниловой смолы;

(d) способ, в котором смесь мономера полимеризуют, полученную смолу растворяют в растворителе, к полученному раствору смолы добавляют другой растворитель, чтобы осадить тонкодисперсные частицы смолы, а затем растворитель удаляют, тем самым получая тонкодисперсные частицы виниловой смолы; или способ, в котором смесь мономера полимеризуют, полученную смолу растворяют в растворителе с нагреванием, полученный раствор смолы охлаждают, чтобы осадить тонкодисперсные частицы смолы, а затем удаляют растворитель, тем самым получая тонкодисперсные частицы виниловой смолы;

(e) способ, в котором смесь мономера полимеризуют, полученную смолу растворяют в растворителе, полученный раствор смолы диспергируют в водной среде в присутствии подходящего диспергатора, а затем из полученной жидкой дисперсии удаляют растворитель, например, нагреванием или под пониженным давлением; и

(f) способ, в котором смесь мономера полимеризуют, полученную смолу растворяют в растворителе, в полученном растворе смолы растворяют подходящий эмульгатор, с последующим эмульгированием с переносом фаз при добавлении воды.

Из них предпочтительно применяют способ (a), поскольку тонкодисперсные частицы виниловой смолы можно получать в виде жидкой дисперсии, которую легко использовать на следующем этапе.

В процессе реакции полимеризации по способу (a), предпочтительно, (i) в водную среду добавляют стабилизатор дисперсии, (ii) в подлежащую полимеризации смесь мономера вводят мономер, способный придавать стабильность дисперсии получаемым посредством полимеризации тонкодисперсным частицам виниловой смолы (т.е. реакционноспособный эмульгатор), или вышеприведенные действия (i) и (ii) выполняют в сочетании, чтобы тем самым придать стабильность дисперсии полученным тонкодисперсным частицам виниловой смолы. Когда не применяют ни стабилизатора дисперсии, ни реакционноспособного эмульгатора, частицы невозможно поддерживать в состоянии дисперсии, вследствие чего виниловую смолу нельзя получить в виде тонкодисперсных частиц, полученные тонкодисперсные частицы смолы обладают плохой стабильностью дисперсии, вследствие чего они обладают плохой стабильностью при хранении, что приводит к агрегации во время хранения, или частицы теряют стабильность дисперсии на нижеописанном этапе присоединения тонкодисперсных частиц смолы, вследствие чего частицы ядра легко агрегируются или объединяются друг с другом, в результате чего полученные в итоге окрашенные частицы смолы становятся менее однородными, например, по диаметру, форме и поверхности частиц, что не желательно.

Примеры стабилизатора дисперсии включают в себя поверхностно-активное вещество и неорганический диспергатор.

Поверхностно-активное вещество конкретно не ограничено и может быть соответственно выбрано в зависимости от намеченной цели. Примеры поверхностно-активного вещества включают в себя анионные поверхностно-активные вещества, например, соли алкилбензолсульфоновой кислоты, соли α-олефинсульфоновых кислот и сложные эфиры фосфорной кислоты; катионные поверхностно-активные вещества, например, катионные поверхностно-активные вещества типа аминовых солей (например, соли алкиламинов, аминоспиртовые производные жирных кислот, полиаминные производные жирных кислот и имидазолин) и катионные поверхностно-активные вещества типа солей четвертичного аммониевого основания (например, соли алкилтриметиламмония, соли диалкилдиметиламмония, соли алкилдиметилбензиламмония, соли пиридиния, соли алкилизохинолиния и хлорид бензетония); неионные поверхностно-активные вещества, например, производные амидов жирных кислот и производные многоатомных спиртов; и амфотерные поверхностно-активные вещества, например, аланин, додецилди(аминоэтил)глицин, ди(октиламиноэтил)глицин и N-алкил-N,N-диметиламмоний бетаин.

Неорганический диспергатор конкретно не ограничен и может быть соответственно выбран в зависимости от намеченной цели. Его примеры включают в себя трикальций фосфат, карбонат кальция, оксид титана, коллоидный оксид кремния и гидроксиапатит.

Когда средневесовая молекулярная масса тонкодисперсных частиц виниловой смолы, образующих оболочку, ниже, чем 5000, механическая прочность тонкодисперсных частиц виниловой смолы является настолько низкой, что тонкодисперсные частицы виниловой смолы являются хрупкими. В результате, поверхность тонера легко изменяется, что приводит, например, к значительному изменению электризуемости, загрязнению, например, осаждению на окружающие элементы, и сопутствующим проблемам с показателями качества, которые не желательны. Когда средневесовая молекулярная масса тонкодисперсных частиц виниловой смолы, образующих оболочку, выше, чем 400000, могут ухудшаться характеристики закрепления. С учетом способности к закреплению и стойкости, средневесовая молекулярная масса тонкодисперсных частиц виниловой смолы, образующих оболочку, составляет от 10000 до 50000.

В том, присоединяются ли или нет тонкодисперсные частицы виниловой смолы к поверхностям частиц ядра, можно убедиться наблюдением в сканирующем электронном микроскопе (СЭМ).

Количество содержащихся тонкодисперсных частиц виниловой смолы конкретно не ограничено и может быть соответственно выбрано в зависимости от намеченной цели. Однако, это количество предпочтительно составляет от 3 массовых частей до 15 массовых частей, более предпочтительно, от 3 массовых частей до 10 массовых частей, по отношению к 100 массовым частям частиц ядра.

Когда количество содержащихся тонкодисперсных частиц виниловой смолы меньше чем 3 массовых частей, происходит загрязнение фона на фотопроводнике. Когда оно больше, чем 15 массовых частей, могут возникать проблемы с показателями качества, например, может снижаться электризуемость тонера, что вызывает загрязнение фотопроводника и прилипание к регулирующему ракелю.

<<Другие компоненты>>

Другие компоненты конкретно не ограничены и может быть соответственно выбраны в зависимости от намеченной цели. Их примеры включают в себя регулятор заряда, улучшитель сыпучести, улучшитель очистки и магнитный материал.

<Способ изготовления тонера>

Предпочтительный способ изготовления тонера включает способ растворения-суспендирования.

Способ растворения-суспендирования включает в себя этап приготовления масляной фазы, этап изготовления частиц основы тонера и этап присоединения тонкодисперсных частиц смолы; а, при необходимости, дополнительно включает и другие этапы.

<<Этап приготовления масляной фазы>>

Масляную фазу, в которой в органическом растворителе растворены или диспергированы такие материалы, как связующая смола, смазочное средство и красящее вещество, можно приготовить следующим образом. В частности, такие материалы, как связующая смола, смазочное средство и красящее вещество, постепенно добавляют в органический растворитель при перемешивании, так чтобы эти материалы растворились или диспергировались в нем. Следует отметить, что, когда в качестве красящего вещества применяют пигмент, и/или когда такие материалы, как используемое смазочное средство, слабо растворимы в органическом растворителе, частицы этих материалов могут быть микронизированы перед добавлением в органический растворитель.

В еще одном методе, при диспергировании материалов, плавящихся при более низкой температуре, чем температура кипения органического растворителя, они растворяются в органическом растворителе с нагреванием и перемешиванием вместе с дисперсоидами, при необходимости, в присутствии диспергирующей добавки; и полученный раствор охлаждают с размешиванием или сдвигом так, чтобы растворенные материалы кристаллизовались, тем самым получая микрокристаллы дисперсоидов.

После того как красящее вещество и смазочное средство, диспергированные любым из вышеперечисленных способов, растворены или диспергированы в органическом растворителе вместе со связующей смолой, полученный(ую) раствор или дисперсию можно диспергировать далее. Диспергирование можно выполнить с помощью известного диспергирующего устройства, например, бисерной мельницы или дисковой мельницы.

<<Этап изготовления частиц основы тонера>>

В настоящем изобретении термин «частица основы тонера» означает частицы, в которых тонкодисперсные частицы смолы присоединены к частицам ядра.

Пример способа диспергирования вышеполученной масляной фазы в водной среде, которая содержит поверхностно-активное вещество, для изготовления тем самым жидкой дисперсии, в которой диспергированы частицы ядра, состоящие из масляной фазы, конкретно не ограничен и может быть соответственно выбран в зависимости от намеченной цели. Его примеры включают в себя способ с использованием такого диспергирующего устройства, как диспергирующее устройство с низкой скоростью сдвига, диспергирующее устройство с высокой скоростью сдвига, фрикционное диспергирующее устройство, струйное диспергирующее устройство высокого давления и ультразвуковое диспергирующее устройство.

Чтобы обеспечить диаметр частиц дисперсии между 2 мкм и 20 мкм, предпочтительно диспергирующее устройство с высокой скоростью сдвига. Когда применяют диспергирующее устройство с высокой скоростью сдвига, скорость вращения конкретно не ограничена и может быть соответственно выбрана в зависимости от намеченной цели, она предпочтительно составляет от 1000 об/мин до 30000 об/мин, более предпочтительно, от 5000 об/мин до 20000 об/мин.

Время диспергирования конкретно не ограничено и может быть соответственно выбрано в зависимости от намеченной цели, но предпочтительно оно составляет от 0,1 мин до 5 мин в случае периодического способа. Когда время диспергирования превышает 5 мин, могут оставаться нежелательные мелкие частицы и может выполняться чрезмерное диспергирование, делающее дисперсную систему нестабильной, потенциально образующей агрегаты и крупные частицы.

Температура дисперсии предпочтительно составляет от 0°C до 40°C, более предпочтительно, от 10°C до 30°C. Когда температура дисперсии выше 40°C, возбуждаются перемещения молекул, снижая стабильность дисперсии, легко образующей агрегаты и крупные частицы. Однако, когда температура дисперсии ниже 0°C, увеличивается вязкость дисперсии, что требует большей энергии для диспергирования, приводя к падению эффективности производства.

Применимое поверхностно-активное вещество может быть таким же, как поверхностно-активные вещества, упомянутые в вышеописанном способе изготовления тонкодисперсных частиц смолы. Для эффективного диспергирования капель масла, содержащих растворитель, применяемым поверхностно-активным веществом предпочтительно является соль дисульфоновой кислоты с относительно высоким HLB.

Концентрация поверхностно-активного вещества, содержащегося в водной среде, предпочтительно составляет от 1 массового % до 10 массовых %, более предпочтительно, от 2 массовых % до 8 массовых %, еще более предпочтительно, от 3 массовых % до 7 массовых %. Когда концентрация превышает 10 массовых %, каждая капля масла становится слишком мелкой, а также имеет структуру обратной мицеллы. Таким образом, стабильность дисперсии снижается из-за добавления поверхностно-активного вещества в таком количестве, что приводит к легкому формированию крупных капель масла. Если же концентрация меньше чем 1 массовых %, то капли масла невозможно стабильно диспергировать, что приводит к формированию крупных капель масла. Безусловно, не желательны оба случая.

<<Этап присоединения тонкодисперсных частиц смолы>>

Полученная жидкая дисперсия частиц ядра может содержать стабильные капли жидкости частиц ядра, при условии, что жидкую дисперсию размешивают. Таким образом, для присоединения тонкодисперсных частиц виниловой смолы к частицам ядра, в жидкую дисперсию частиц ядра добавляют жидкую дисперсию тонкодисперсных частиц виниловой смолы при перемешивании. Период, в течение которого добавляют жидкую дисперсию тонкодисперсных частиц виниловой смолы, предпочтительно составляет 30 сек или дольше. Когда добавление производят за 30 сек или быстрее, дисперсная система резко изменяется с формированием агрегированных частиц. Кроме того, тонкодисперсные частицы виниловой смолы присоединяются к частицам ядра неравномерно, что не желательно. При этом введение жидкой дисперсии тонкодисперсных частиц виниловой смолы в течение слишком продолжительного времени (например, 60 мин или дольше) не желательно с точки зрения снижения эффективности производства.

Перед добавлением в жидкую дисперсию частиц ядра жидкую дисперсию тонкодисперсных частиц виниловой смолы можно соответственно разбавлять или концентрировать, чтобы обеспечить требуемую концентрацию. Концентрация тонкодисперсных частиц виниловой смолы в жидкой дисперсии тонкодисперсных частиц виниловой смолы предпочтительно составляет от 5 массовых % до 30 массовых %, более предпочтительно, от 8 массовых % до 20 массовых %. Когда концентрация меньше чем 5 массовых %, концентрация органического растворителя резко изменяется при добавлении жидкой дисперсии тонкодисперсных частиц виниловой смолы, приводя к недостаточному присоединению тонкодисперсных частиц смолы, что не желательно. Если же концентрация превышает 30 массовых %, тонкодисперсные частицы смолы стремятся к локализации в жидкой дисперсии частиц ядра, в результате чего тонкодисперсные частицы смолы неравномерно присоединяются к частицам ядра, что не желательно.

Подлежащая добавлению жидкая дисперсия тонкодисперсных частиц виниловой смолы может быть жидкой дисперсией, приготовленной смешиванием жидкой дисперсии тонкодисперсных частиц низкомолекулярной смолы с жидкой дисперсией тонкодисперсных частиц высокомолекулярной смолы. Предпочтительно, сначала добавляют жидкую дисперсию тонкодисперсных частиц низкомолекулярной смолы, а затем, по истечении от 5 мин до 60 мин, добавляют жидкую дисперсию тонкодисперсных частиц высокомолекулярной смолы. Причина, по которой упомянутые жидкие дисперсии могут быть смешаны перед добавлением, заключается в следующем. Сначала оболочку на поверхностях частиц ядра, содержащих растворитель, образуют тонкодисперсные частицы низкомолекулярной смолы, так как они обладают более высокой совместимостью с частицами ядра, а затем оболочку на поверхностях частиц ядра образуют тонкодисперсные частицы высокомолекулярной смолы после того, как тонкодисперсные частицы низкомолекулярной смолы уже образовали оболочку.

Нижеприведенное может пояснить причину, по которой тонкодисперсные частицы виниловой смолы достаточно прочно присоединяются к частицам ядра при применении этапа присоединения тонкодисперсных частиц смолы. В частности, когда тонкодисперсные частицы виниловой смолы присоединяются к каплям жидкости частиц ядра, частицы ядра могут свободно деформироваться, образуя достаточно поверхностей контакта с тонкодисперсными частицами виниловой смолы, и тонкодисперсные частицы виниловой смолы набухают из-за наполнения органическим растворителем или растворяются в нем, что облегчает присоединение тонкодисперсных частиц виниловой смолы к связующей смоле в частицах ядра. Поэтому, в данном состоянии, органический растворитель должен существовать в системе в достаточно большом количестве. В частности, в жидкой дисперсии частиц ядра количество органического растворителя предпочтительно составляет от 50 массовых частей до 150 массовых частей, более предпочтительно, от 70 массовых частей до 125 массовых частей, по отношению к 100 массовым частям сухого вещества (например, связующих смол, красящих веществ, смазочных средств и, при необходимости, регуляторов заряда). Когда количество органического растворителя превышает 150 массовых частей, количество частиц окрашенной смолы, полученных за один процесс изготовления, уменьшается, что приводит к снижению эффективности производства. Кроме того, большое количество органического растворителя снижает стабильность дисперсии, осложняя обеспечение стабильного производства, что не желательно.

Температура, при которой тонкодисперсные частицы виниловой смолы присоединяются к частицам ядра, предпочтительно составляет от 10°C до 60°C, более предпочтительно, от 20°C до 45°C. Когда температура превышает 60°C, требуемая для изготовления энергия повышается, увеличивая нагрузку на окружающую среду, и присутствие тонкодисперсных частиц виниловой смолы с низким коэффициентом кислотности на поверхностях капель жидкости делает дисперсную систему нестабильной, в результате чего потенциально образуются крупные частицы. При этом, когда температура ниже 10°C, увеличивается вязкость дисперсии, что приводит к недостаточному присоединению тонкодисперсных частиц смолы. Оба случая, безусловно, не желательны.

Кроме того, тонкодисперсные частицы смолы можно смешивать с частицами ядра при перемешивании для механического присоединения к частицам ядра и их покрытия.

<<Другие этапы>>

- Этап десольватации -

В одном применимом методе удаления органического растворителя из полученной жидкой дисперсии частиц основы тонера температуру всей системы постепенно повышают при перемешивании, чтобы тем самым полностью выпарить органический растворитель, содержащийся в каплях жидкости.

В другом применимом методе полученную жидкую дисперсию частиц основы тонера при перемешивании распыляют в сухую атмосферу, чтобы тем самым полностью выпарить органический растворитель, содержащийся в каплях жидкости. В еще одном применимом методе на жидкую дисперсию частиц основы тонера воздействуют пониженным давлением при перемешивании для выпаривания органического растворителя. Два последних метода можно применять в сочетании с первым методом.

В сухой атмосфере, в которую распыляют жидкую дисперсию частиц основы тонера, обычно используют нагретый газ (например, воздух, азот, диоксид углерода и выхлопной газ), в частности, газовый поток, нагретый до температуры, равной или превышающей максимальную температуру кипения применяемых растворителей. В частности, при удалении органического растворителя даже за короткое время, с использованием, например, распылительной сушилки, ленточной сушилки или ротационной печи, получаемый продукт имеет удовлетворительное качество.

- Этап выдерживания -

Когда добавляют модифицированную смолу, содержащую концевую изоцианатную группу, можно выполнять этап выдерживания для предоставления времени на реакцию удлинения цепи и/или сшивания изоцианата.

Время выдержки предпочтительно составляет от 10 мин до 40 часов, более предпочтительно, от 2 часов до 24 часов. Температура выдержки предпочтительно составляет от 0°C до 65°C, более предпочтительно, от 35°C до 50°C.

Этап промывки

Жидкая дисперсия частиц основы тонера, полученных вышеописанным путем, содержит такие вспомогательные материалы, как поверхностно-активное вещество и диспергатор, а также частицы основы тонера. Поэтому жидкую дисперсию промывают для отделения частиц основы тонера от вспомогательных материалов.

Способ промывки частиц основы тонера конкретно не ограничен и может быть соответственно выбран в зависимости от намеченной цели. Примеры способа включают в себя способ центрифугирования, способ фильтрации под пониженным давлением и способ фильтр-пресса. Любой из вышеперечисленных способов дает кек из частиц основы тонера. Если частицы основы тонера не достаточно промываются за счет использования только одного способа промывки, образовавшийся кек можно снова диспергировать в водном растворителе с образованием суспензии, которую повторно обрабатывают любым из вышеперечисленных способов для извлечения частиц основы тонера. Когда для промывки применяют способ фильтрации под пониженным давлением или способ фильтр-пресса, водный растворитель может быть вынужден проникать в кек и вымывать вспомогательные материалы, содержащиеся в частицах основы тонера. Водный растворитель, используемый для промывки, может быть водой или смешанным растворителем из воды и спирта, такого как метанол или этанол. Использование воды предпочтительно с точки зрения снижения затрат и нагрузки на окружающую среду, сопряженной, например, с очисткой сточных вод.

Этап сушки

Промытые частицы основы тонера, содержащие в большом количестве водную среду, высушивают для удаления водной среды, в результате чего можно получить только частицы основы тонера. Сушилки, применяемые при выполнении способа сушки, конкретно не ограничены и могут быть соответственно выбраны в зависимости от намеченной цели. Примеры сушилок включают в себя распылительную сушилку, вакуумную морозильную сушилку, сушилку пониженного давления, вентиляционный сушильный шкаф, сушильный шкаф с подвижной полкой, сушилку с псевдоожиженным слоем, ротационную сушилку или сушилку с перемешиванием.

Частицы основы тонера предпочтительно сушат до тех пор, пока содержание воды наконец не станет меньше чем 1 массовый %. Кроме того, когда высушенные частицы основы тонера коагулируют, что создает неудобство использования, коагулированные частицы можно разделить помолом с использованием, например, вихревой мельницы, миксера HENSCHEL MIXER, ультрамиксера, кофемолки, блендера марки Oster или кухонного комбайна.

- Этап контроля количества отделенной оболочки -